Безроторный тепломеханический преобразователь

Иллюстрации

Показать всеИзобретение относится к области теплоэнергетики, в частности к нетрадиционным преобразователям тепловой энергии возобновляемых природных энергоресурсов или энергии теплосодержащих выбросов в окружающую среду в механическую работу. Безроторный тепломеханический преобразователь имеет зоны нагрева и охлаждения, биметаллический цилиндр (вместо ротора), установленные по внешнему кругу деформирующие его ролики, из которых - по меньшей мере - один связан с ним кинематически, например, фрикционной передачей и имеет вал для привода подключаемого оборудования, а также систему подачи нагревающего и охлаждающего теплоносителей, при этом теплообменные камеры оснащены каналами рекуперации тепла с его использованием как для предварительного нагрева сегментов рабочей оболочки цилиндра, так и на другие цели (бытовые и прочие), т.е. для обеспечения работы преобразователя в режиме когенерации. Простота конструкции, универсальность в использовании самых разных источников тепловой энергии, его высокие эксплуатационные показатели, малозатратность при изготовлении, монтаже и эксплуатации, безопасность и бесшумность преобразователя обеспечит его массовую востребованность. 4 ил.

Реферат

Изобретение относится к области теплоэнергетики, в частности к нетрадиционным преобразователям тепловой энергии в механическую работу. Оно может быть применено в приводах электрических агрегатов, насосно-компрессорного и другого оборудования промышленного, сельскохозяйственного и иного назначения, преимущественно - с использованием возобновляемых природных энергоресурсов, а также знергии теплосодержащих выбросов в окружающую среду.

Известно множество конструкций нетрадиционных преобразователей тепловой энергии в механическую работу, представленных, например, в изобретениях SU 478123, кл. F03G 7/06, 1973; SU 709830, кл. F03G 7/06, 1978; SU 987162, кл. F03G 7/06, 1981; SU 1307084, кл. F03G 7/06, 1987; RU 2200252 С2, кл. F03G 7/06, 2001, которые из-за своего несовершенства не нашли практического применения.

Известна конструкция тепломеханического преобразователя - по патенту RU №2442906, 2012 г., сходная с заявляемым устройством тем, что рабочим телом в нем являются твердые материалы с высоким коэффициентом теплового расширения.

К тому же, оба устройства могут работать в режиме когенерации.

Упомянутый тепломеханический преобразоваатель, содержащий установленный в подшипниках вал, теплочувствительные элементы, а также зоны нагрева и охлаждения (температурные зоны), имеет фланец, связанный с теплочувствительными элементами и опирающийся через подшипник на наклонный фланец вала, жестко связанного с золотником, управляющим потоками нагревательного и охлаждающего теплоносителей (тепловых агентов).

Опорный фланец позволяет преобразовывать поочередное изменение длин связанных с ним теплочувствительных элементов под действием меняющейся температуры в циклическое изменение направления его наклона, воздействующее на фланец вала, получающего при этом вращающий момент.

Данный аналог отличается простотой конструкции, универсальностью по виду используемых источников преобразуемой тепловой энергии, возможностью работы в режиме автоматического поддержания стабильной частоты вращения в условиях изменяющейся нагрузки. Главным его недостатком является низкий КПД из-за ограниченного предела упругости рабочих теплочувствительных элементов (ТЧЭ). При этом он имеет большой продольный размер даже в расчете на значительную - около сотни градусов - разность температур используемых тепловых агентов. При разности в два-три десятка градусов этот размер окажется за пределами практических возможностей использования такого преобразователя.

Задачей при разработке заявляемого преобразователя стало предельное упрощение его конструкции при приемлемом КПД (а при использовании новых высокопрочных материалов с повышенным коэффициентом теплового расширения - с КПД современных двигателей), снижение габаритных размеров, массы и стоимости данных устройств, а также эксплуатационных издержек. При этом главным ориентиром в использовании данных преобразователей выбраны малые ТЭЦ с теплоаккумуляторами, работающие на возобновляемых источниках энергии в режиме когенерации. Особо важным требованием является полная безопасность их эксплуатации даже не квалифицированными пользователями.

Решение поставленной задачи найдено путем использования свойств биметаллических материалов, причем нижеописанный их упрощенный вариант позволяет изготавливать высококачественные теплочувствительные элементы (ТЧЭ) в обычных производственных условиях.

В результате создан твердотельный тепломеханический преобразователь, содержащий зоны нагрева и охлаждения, теплочувствительный элемент, а также систему подачи к нему нагревающего и охлаждающего теплоносителей, в котором - согласно изобретению - ТЧЭ выполнен в виде полого биметаллического цилиндра, установленного между деформирующими его роликами, теплообменные камеры системы охлаждения оснащены каналами рекуперации тепла с возможностью обеспечения работы преобразователя в режиме когенерации. Необходимость в использовании золотниковых устройств устранена.

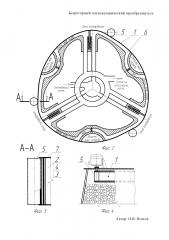

Теплочувствительный элемент в форме полого цилиндра позволяет упростить конструкцию преобразователя, исключив из нее ротор с валом - передача вращения осуществляется через ролики, создать возможность его размещения внутри теплоаккумулятора, чем достигается более компактное исполнение микроТЭЦ и снижаются теплопотери в окружающую среду.

Использование рекуперации тепла резко повышают КПД преобразования тепловой энергии в механическую работу, а возможность работы в когенерационном режиме обеспечат высокую эффективность использования теплового ресурса аккумулятора.

Описание заявляемого преобразователя поясняется графическими материалами, в составе которых: принципиальный чертеж тепломеханического преобразователя, показанный на фиг. 1, его сечение - на фиг. 2, разрез А-А - на фиг. 3 и вариант установки в теплоаккумуляторе в составе микроТЭЦ - на фиг. 4.

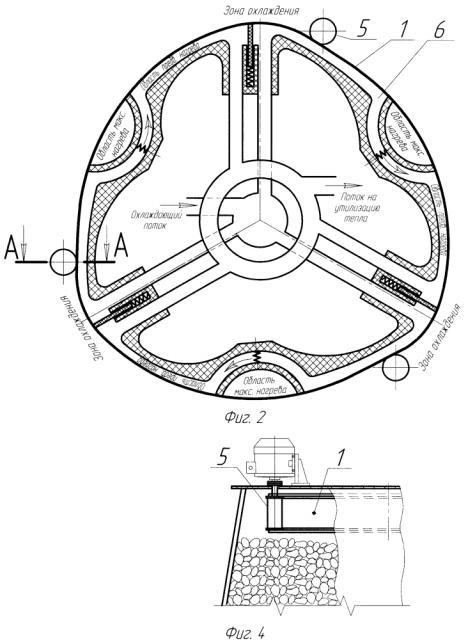

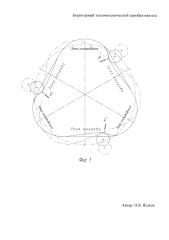

Принцип работы преобразователя представлен на чертеже (фиг. 1), на нем изображен контур цилиндрического теплочувствительного элемента 1, состоящего из двух упругих оболочек 2 и 3 с теплоизолирующим слоем 4. Внутреняя оболочка 2 изготовлена из материала с высоким коэффициентом теплового расширения. Внешняя оболочка 3 - из металла с малым тепловым расширением. В свободном состоянии ТЧЭ представляет собой круговой цилиндр. При его нагревании внутренняя оболочка 2 испытывает напряжение упругого сжатия, однако форма ТЧЭ не нарушается. Но если, например, три сегмента этой оболочки 2, расположенных равномерно по окружности, подвергнуть охлаждению, величина внутренних напряжений в них снизится и ТЧЭ примет форму - назовем ее так условно - "трехосного" овала, показанного на чертеже сплошной тонкой линией (при этом, для наглядности, деформации преувеличены).

Если теперь свести ролики 5 в положение, показанное сплошной линией, с дополнительной деформацией указанного овала, он повернется в положение, показанное штрихпунктирной линией, в котором указанная дополнительная его деформация практически исчезнет.

Если бы зоны нагрева и охлаждения повернулись вместе с овалом, то процесс был бы закончен. Однако указанные зоны остаются на месте и вызванное этим обстоятельством перераспределение температур и внутренних напряжений приведет к восстановлению прежней ориентации осей овала при сохранении совершенного поворота самих оболочек. А это снова вызовет их поворот. И это вращение плавно продолжится, пока сохраняется разность температур в указанных стабильно расположенных зонах.

Итак, уяснив принцип работы преобразователя, перейдем к его устройству.

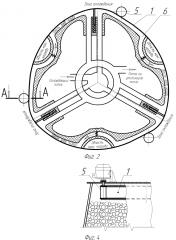

Главным рабочим органом преобразователя является теплочувствительный элемент 1, показанный на фиг. 2 утолщенной линией. В простейшем варианте - это цилиндр, состоящий из двух оболочек: внутренней - 2 и внешней - 3, разделенных (и связанных) теплоизолирующим слоем 4 (см. фиг. 3). С внешней оболочкой 3 контактируют ролики 5 с кинематической связью (например, фрикционной), установленные с возможностью регулировочного синхронного перемещения как в радиальном, так и в окружном направлениях.

Зоны нагрева и охлаждения создаются - в зависимости от варианта использования преобразователя - различными путями. В случае его размещения в теплоаккумуляторе микроТЭЦ, как показано на фиг. 4, нагрев внутренней - рабочей - оболочки 2 предусмотрен как нагретой средой аккумулятора (максимальный нагрев), так и потоком, нагретым от ТЧЭ при его охлаждении (предварительный нагрев). Такая система с рекуперацией тепла реализована с помощью теплообменных камер 6 (фиг. 2), внешние стенки которых теплоизолированы, а входные и выходные каналы соединены с соответствующими коллекторами. Торцевые стенки 7 (фиг. 3) теплообменных камер 6 плотно прилегают к торцам барабана, а их подвижные части, контактирующие с его внутренней поверхностью, подпружинены.

На фиг. 2 показаны все температурные зоны, а также направления потоков теплоносителей.

Работа преобразователя в описанном варианте, в котором он установлен внутри галечного теплоаккумулятора, сводится к следующему. Нагретая окружающая среда (например, воздух) имеет доступ к поверхности внутренней оболочки 2 только на ее открытых участках, где теплообменные камеры 6 отходят от этой поверхности. Тем не менее, при отсутствии охлаждающего потока температура в разных сегментах оболочки 2 выравнивается, это состояние преобразователя нерабочее. Включение его в работу производится подачей охлаждающего потока. При этом охлаждающий теплоноситель из своего коллектора поступает в зону охлаждения и отбирает тепло у сегмента оболочки 2, примыкающего к этому участку теплообменной камеры 6. Далее это тепло переносится потоком в область предварительного нагрева, откуда этот поток уже в частично охлажденном состоянии уходит в другой коллектор - на утилизацию оставшейся тепловой энергии. При этом реализуются заданные процессы и рекуперации тепла, а также работы преобразователя в режиме когенерации.

Предельный нагрев сегмента оболочки 2 обеспечивается при его перемещении после предварительного нагрева в область максимального нагрева, где он контактирует с нагретой окружающей средой. Для усиления теплообмена здесь можно создать ее принудительную циркуляцию. Соседние сегменты закрыты от окружающей среды теплообменными камерами 6 с их торцевыми стенками 7.

Итак, под действием созданной разности температур форма барабана деформируется, что создает усилие на линии его контакта с роликами 5, имеющее тангенциальную составляющую. Под действием последней обе контактирующие поверхности приходят в движение.

При этом внешняя оболочка 3 ТЧЭ 1 имеет постоянную температуру по всему контуру, а теплоизолирующий слой 4 препятствует теплообмену с внутренней оболочкой 2.

Регулирование угловой скорости барабана возможно изменением теплообмена между сегментами его внутренней оболочки 2 и теплоносителями, что достигается ручным либо автоматическим регулированием интенсивности их потоков. Изменение вращающего момента возможно и небольшим изменением положения роликов 5 относительно теплообменных камер 6.

При использовании рекуперации тепла большая часть полученной рабочей оболочкой 2 тепловой энергии расходуется на тепломеханическое преобразование, и только меньшая сбрасывается на утилизацию. Если, к тому же, оболочки изготовлены из очень твердых материалов и без пластических деформаций, то КПД такого преобразователя может достичь высокого уровня, а общая эффективность использования тепловой энергии при работе в режиме когенерации может подняться до уровня, как у современных теплоэлектроцентралей.

Способность заявляемого преобразователя работать при малых перепадах температур тепловых агентов позволяет использовать такие низкопотенциальные теплоисточники, как тепловые аккумуляторы, термальные воды или перепад температур (термоклин) в морских акваториях.

Простота конструкции, универсальность в использовании разных источников тепловой энергии, его высокие эксплуатационные показатели, малозатратность при изготовлении, монтаже и эксплуатации, безопасность и бесшумность заявляемого преобразователя обеспечит его массовую востребованность.

Безроторный тепломеханический преобразователь, содержащий зоны нагрева и охлаждения, теплочувствительный элемент, а также систему подачи нагревающего и охлаждающего теплоносителей, отличающийся тем, что его теплочувствительный элемент выполнен в виде полого биметаллического цилиндра, установленного между деформирующими его роликами, теплообменные камеры оснащены каналами рекуперации тепла с возможностью обеспечения работы преобразователя в режиме когенерации.