Повышение крутящего момента привода электродвигателя и система управления роторной управляемой системой

Иллюстрации

Показать всеУзел электрического двигателя содержит бурильную колонну, содержащую внутреннюю трубу и внешнюю трубу, где внутренняя труба и внешняя труба содержат первый и второй проводники соответственно, электрический двигатель, электронным образом подключенный к внутренней трубе и внешней трубе для приема электрического тока, проходящего через первый и второй проводники, блокировочный механизм, соединяющий бурильную колонну и ведущий вал, где ведущий вал приводится в движение посредством электрического двигателя, причем блокировочный механизм выполнен с обеспечением возможности выборочного вращения ведущего вала в одном направлении относительно направления вращения корпуса электрического двигателя, при этом блокировочный механизм выполнен с возможностью выборочно контактировать с бурильной колонной для предотвращения вращения ведущего вала медленнее, чем бурильная колонна, и устройство отклонения потока, связанное посредством текучей среды с внутренней трубой и электрически изолированное от внешней трубы. Устройство отклонения потока выполнено с обеспечением возможности течения флюида к концу бурильной колонны и соединения посредством текучей среды внутренней области внутренней трубы и наружной области внешней трубы. Обеспечивается эффективное отведение потока бурового раствора и выбуренной породы из затрубного пространства к концу бурильной колонны, поддерживая при этом буровое оборудование в изолированном состоянии, исключая короткое замыкание через буровой раствор или иные точки контакта с внешней трубой. 3 н. и 14 з.п. ф-лы, 31 ил.

Реферат

Уровень техники

Настоящее изобретение относится, в целом, к операциям бурения и заканчивания скважин и более конкретно относится к системам и способам применения электрических двигателей для приведения в движение бурового долота.

Для добычи углеводородов (например, нефти, газа и т.д.) из подземного пласта могут быть пробурены скважины, которые проникают в содержащие углеводороды участки подземного пласта. В традиционных буровых системах разрушение горной породы осуществляют с помощью крутящего усилия. Крутящее усилие может быть приложено к буровому долоту посредством вращения бурильной колонны на поверхности с помощью ротора буровой установки или верхнего силового привода. В альтернативном варианте буровое долото может вращаться независимо посредством внутрискважинного гидравлического забойного двигателя, независимо от вращения бурильной колонны. С применением указанных способов обеспечения усилия традиционные долота, такие как: трехшарошечные долота, армированные поликристаллическими синтетическими алмазами (PDC) долота и алмазные долота, эксплуатируют с разными скоростями и крутящими моментами.

При использовании для создания крутящего момента гидравлического забойного двигателя для осуществления буровых работ гидравлические потери вдоль бурильной колонны могут ограничивать желаемую скорость потока бурового раствора. Это, в свою очередь, может приводить к снижению гидравлической силы, которая может быть приложена к гидравлическому забойному двигателю для создания крутящего момента. Это особенно актуально для таких буровых систем, как Reelwell™, в которых скорость потоков снижается до уровня, приближающегося к 30% от обычной скорости потоков. Резкое снижение скорости потока вкупе с большей глубиной бурения, на которую ориентирована указанная технология, могут приводить к более высокому жидкостному трению во время циркуляции и, следовательно, обусловливать необходимость более высокого давления циркуляции. Указанная система может налагать существенные ограничения на гидравлическую силу, достигающую компоновки низа бурильной колонны при бурении скважин с максимально большими отходами от вертикали.

Кроме того, зачастую необходимы специальные модификации гидравлических забойных двигателей (PDM) для обеспечения возможности эксплуатации указанных систем при более низкой скорости потоков. Указанные модификации могут включать уменьшение объема жидкости, необходимого для приведения в движение силовой секции на один поворот гидравлического забойного двигателя посредством уменьшения объема жидкости на одну ступенчатую секцию гидравлического забойного двигателя. При такой более низкой скорости потоков для эффективной работы турбинные двигатели должны иметь более плотные лопастные структуры с большими углами наклона лопастей и более высокими скоростями движения через более мелкие лопасти. Это может приводить к увеличению гидравлического сопротивления и к повышению риска эрозии, обусловленной потоком бурового раствора, для данного рабочего выходного крутящего момента.

Краткое описание чертежей

Некоторые конкретные приведенные в качестве примера варианты реализации настоящего изобретения будут понятны отчасти со ссылкой на следующее описание и сопроводительные чертежи.

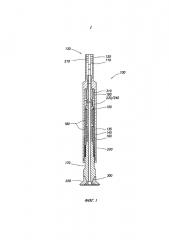

На фиг. 1 изображена приведенная в качестве примера схема электрического двигателя компоновки низа бурильной колонны (ВНА) типа "труба в трубе" в соответствии с аспектами настоящего изобретения.

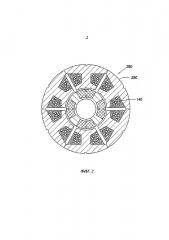

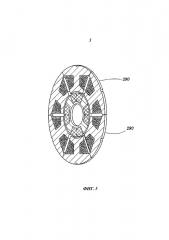

На фиг. 2 изображен приведенный в качестве примера вид в поперечном сечении ротора и статора электрического двигателя в соответствии с аспектами настоящего изобретения.

На фиг. 3 изображен вид в разрезе статора и ротора в соответствии с аспектами настоящего изобретения.

На фиг. 4 изображена приведенная в качестве примера блок-схема

электронного оборудования двигателя в соответствии с аспектами настоящего изобретения.

На фиг. 5 изображена приведенная в качестве примера блок-схема обмоточных пар в соответствии с аспектами настоящего изобретения.

На фиг. 6 изображена приведенная в качестве примера схема электронного оборудования в соответствии с аспектами настоящего изобретения.

На фиг. 7 изображена приведенная в качестве примера схема устройства отклонения потока, расположенная в системе типа "труба в трубе", в соответствии с аспектами настоящего изобретения.

На фиг. 8 изображена приведенная в качестве примера схема электрического двигателя ВНА типа "труба в трубе" в соответствии с аспектами настоящего изобретения.

На фиг. 9 изображена приведенная в качестве примера схема вставки электронного оборудования в соответствии с аспектами настоящего изобретения.

На фиг. 10 изображена приведенная в качестве примера схема электрического двигателя ВНА типа "труба в трубе" в соответствии с аспектами настоящего изобретения.

На фиг. 11 изображена приведенная в качестве примера схема вкладыша подшипника в соответствии с аспектами настоящего изобретения.

На фиг. 12 изображена приведенная в качестве примера схема электрического двигателя ВНА типа "труба в трубе", содержащего блокировочный механизм, в соответствии с аспектами настоящего изобретения.

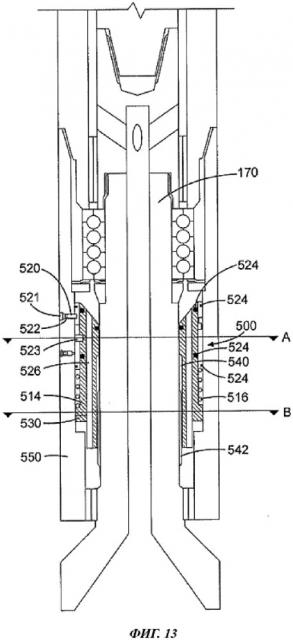

На фиг. 13 изображен приведенный в качестве примера вид в поперечном сечении блокировочного механизма, расположенного между ведущим валом и корпусом подшипника, в соответствии с аспектами настоящего изобретения.

На фиг. 14 изображен развернутый вид приведенного в качестве примера блокировочного механизма в соответствии с аспектами настоящего изобретения.

На фиг. 15А-15В изображены развернутые виды приведенного в качестве примера блокировочного механизма на последовательных этапах, если ведущий вал вращается быстрее корпуса подшипника.

На фиг. 16A-16F изображены развернутые виды приведенного в качестве примера блокировочного механизма на последовательных этапах, если ведущий вал вращается медленнее корпуса подшипника.

На фиг. 17 представлен вид в поперечном сечении блокировочного механизма.

На фиг. 18A-18F изображены различные роторные управляемые варианты сборки ВНА в соответствии с аспектами настоящего изобретения.

Несмотря на то, что варианты реализации настоящего изобретения были изображены, описаны и изложены посредством ссылки на приведенные в качестве примера варианты реализации изобретения, эти ссылки не ограничивают изобретение, и такое ограничение не подразумевается. Раскрываемый объект изобретения допускает значительную модификацию, изменение и эквиваленты по форме и функции, которые станут понятны специалистам в данной области техники, имеющим преимущества данного изобретения. Изображенные и описанные варианты реализации настоящего изобретения являются примерами и не ограничивают объем изобретения.

Подробное описание изобретения

Настоящее изобретение относится, в целом, к операциям бурения и заканчивания скважин и более конкретно относится к системам и способам применения электрических двигателей для приведения в движение бурового долота. Аспекты настоящего изобретения включают буровую систему, которая может обеспечивать вращательное усилие, созданное устройством, отличным от гидравлического забойного двигателя, лопастного или турбинного двигателя, в которых для создания вращательного усилия для бурения скважины необходимо гидравлическое давление.

В настоящем документе подробно описаны иллюстративные варианты реализации изобретения. Для ясности в настоящем описании могут быть приведены не все признаки фактической реализации. Конечно, следует понимать, что в разработке любого такого фактического варианта реализации, для достижения конкретных целей реализации могут быть сделаны многочисленные решения для конкретных вариантов реализации, которые могут отличаться от одной реализации к другой. Кроме того, следует иметь в виду, что такая разработка может быть сложной и трудоемкой, но, тем не менее, благодаря настоящему описанию быть рутинным делом для среднего специалиста в данной области техники.

В одном из вариантов реализации настоящего изобретения представлен узел электрического двигателя типа "труба в трубе", содержащий бурильную колонну, который содержит внутреннюю трубу и внешнюю трубу, и электрический двигатель,

При этом электрический двигатель обеспечен питанием, подаваемым от внутренней трубы и внешней трубы, действующих по меньшей мере в качестве проводников.

В другом варианте реализации настоящего изобретения представлен способ подачи питания на электрический двигатель, включающий обеспечение узлом электрического двигателя типа "труба в трубе", содержащим бурильную колонну, которая содержит внутреннюю трубу и внешнюю трубу, и электрический двигатель, причем электрический двигатель обеспечен питанием, подаваемым от внутренней трубы и внешней трубы, действующих по меньшей мере в качестве проводников, и подачу питания на электрический двигатель.

В другом варианте реализации настоящего изобретения представлен способ подачи питания на электрический двигатель, включающий обеспечение узлом электрического двигателя типа "труба в трубе", содержащим бурильную колонну, которая содержит внутреннюю трубу и внешнюю трубу, и электрический двигатель, причем электрический двигатель обеспечен питанием, подаваемым от внутренней трубы и внешней трубы, действующих по меньшей мере в качестве проводников, и подачу питания на электрический двигатель.

С целью лучшего понимания настоящего изобретения приведены следующие примеры частных вариантов реализации. Следующие примеры не следует воспринимать в качестве ограничения или определения объема изобретения. Варианты реализации настоящего изобретения могут быть применимы к горизонтальным, вертикальным, отклоненным или другим нелинейным стволам скважины, или к строительным скважинам, таким как при возведении речных переправ, в любом типе подземной формации. Варианты реализации могут быть применимы к нагнетательным скважинам, а также эксплуатационным скважинам, включая углеводородные скважины.

В контексте настоящего описания предполагается, что термины «соединены» или «соединен» обозначают непрямое либо прямое соединение. Таким образом, если первое устройство соединено со вторым устройством, такое соединение может быть осуществлено через прямое соединение или через непрямое электрическое соединение посредством других устройств и соединений. Термин "вверх по стволу скважины" в контексте настоящего документа подразумевают движение вдоль бурильной колонны или скважины от дальнего конца в сторону поверхности, а "вниз

по стволу скважины" в контексте настоящего документе подразумевает движение вдоль бурильной колонны или скважины от поверхности в сторону дальнего конца.

Следует понимать, термин "оборудование для бурения нефтяной скважины" или "система для бурения нефтяной скважины" не предназначено для ограничения применения оборудования и процессов, описанных с указанными терминами, бурением только нефтяной скважины. Указанные термины охватывают также бурение скважин природного газа или, в общем, углеводородных скважин. Кроме того, такие скважины могут быть использованы для эксплуатации, мониторинга или закачивания применительно к добыче углеводородов или других материалов из-под земли.

На фиг. 1 изображена общая схема узла (100) электрического двигателя ВНА типа "труба в трубе" в соответствии с одним из вариантов реализации настоящего изобретения. Как показано на фиг. 1, узел (100) электрического двигателя ВНА типа "труба в трубе" может содержать внутреннюю трубу (110), внешнюю трубу (120), рабочую колонну (130), электрический двигатель (135), статорные обмотки (140), пустотелую несущую конструкцию (150), корпус (160) двигателя, ведущий вал (170), магниты (180) ведущего вала, контроллер (190) электрического двигателя, устройство (210) отклонения потока, буровое долото (220) и ограничитель (230) потока высокого давления. В некоторых вариантах реализации питание, предпочтительно питание постоянного тока, может быть передано между внутренней трубой (110) и внешней трубой (120) с поверхности по длине рабочей колонны (130). В некоторых вариантах реализации внутренняя труба (110) может рассматриваться как фаза, а внешняя труба (120) может рассматриваться как земля. С точки зрения безопасности может быть важно сохранять внешнюю трубу (120) в качестве земли, поскольку она может быть электрически связана с буровой установкой, а поддержание бурового оборудования в изолированном состоянии может быть затруднительным.

Внутренняя труба (110) и внешняя труба (120) могут быть эксцентрическими или концентрическими. В некоторых вариантах реализации изобретения внешняя поверхность внутренней трубы (110) может быть покрыта изолирующим материалом для предотвращения короткого замыкания внутренней трубы (110) через буровой раствор или иные точки контакта с внешней трубой (120). В других вариантах реализации изобретения внутренняя поверхность внешней трубы (120) может быть покрыта изолирующим материалом. Примеры изолирующих материалов включают диэлектрические материалы. Подходящие примеры диэлектрических материалов включают полиимид, высокопрочный жесткий фторполимер GORE™, нейлон, TEFLON™ и керамические покрытия. В некоторых вариантах реализации изобретения оголенный металл внутренней трубы (110), открытый для электрического контакта вдоль рабочей колонны (130) со следующей секцией внутренней трубы, находится только в зонах, закрытых и защищенных от бурового раствора. Такие зоны могут быть заполнены воздухом или непроводящей электричество жидкостью типа масла, или проводящей жидкостью, такой как буровые растворы на водной основе, при условии, что электрический ток не может течь от внутренней трубы к внешней трубе по типу короткого замыкания.

В некоторых вариантах реализации статорные обмотки (140) могут быть установлены в пустотелую несущую конструкцию (150) в виде клина. В некоторых вариантах реализации изобретения пустотелая несущая конструкция (150) может быть закреплена в корпусе (160) двигателя для предотвращения вращения несущей конструкции относительно рабочей колонны (130).

В некоторых вариантах реализации изобретения магниты (180) ведущего вала могут содержать неподвижные постоянные магниты, установленные на ведущий вал (170) так, чтобы индуцировать реактивный крутящий момент от переменных магнитных полюсов, создаваемых статорными обмотками (140). В некоторых вариантах реализации изобретения электрический двигатель (135) может содержать шестиполюсный двигатель. Существует несколько вариантов, касающихся количества полюсов и соединения магнитов с ведущим валом относительно корпуса, а также другие формы электрических двигателей, такие как двигатели непосредственного привода с механизмом обмотки возбуждения электромеханического коммутатора и асинхронные электродвигатели с беличьей клеткой, в которых не используют постоянные магниты. Возможны однофазные двигатели, в которых для создания псевдовторой фазы используют конденсаторы.

В некоторых вариантах реализации изобретения контроллер (190) электрического двигателя может быть расположен над статорными обмотками (140) для регулирования различных аспектов электрического двигателя (135). Контроллер (190) электрического двигателя может сообщаться с поверхностью в обоих направлениях через две токопроводящие дорожки, образованные внутренней трубой (110) и внешней трубой (120), и через питающую линию по кабелю или кабелям, которые обеспечивают подачу питания через узел электрического двигателя на по меньшей мере один модуль, расположенный ниже двигателя. По меньшей мере один такой модуль может представлять собой скважинное оборудование, такое как система локации каротажного зонда, система локации измерительного зонда, инструмент для наклонно направленного бурения роторным способом, гидравлический двигатель, разбуриватель, телеметрический элемент или буровое долото.

В некоторых вариантах реализации изобретения контроллер (190) электрического двигателя может быть вставлен в полость с регулируемым давлением для защиты электронного оборудования. Электронное оборудование контроллера (190) электрического двигателя может быть покрыто керамическим покрытием для обеспечения возможности заполнения полости маслом и выравнивания давления с помощью затрубного пространства, что обеспечивает возможность изготовления более тонкостенного корпуса для электронного оборудования. Преимущества заполнения полости маслом и выравнивания давления с помощью затрубного пространства заключаются в том, что толщина стенок полости для электронного оборудования может быть гораздо меньше, поскольку она не должна выдерживать общее давление столба флюида, оставляя больше места для электронного оборудования и обеспечивая улучшенную теплопроводность для тепла, выделяемого электронным оборудованием, чтобы сохранять его в пределах, пригодных к эксплуатации.

В некоторых вариантах реализации изобретения статорные обмотки (140) могут быть залиты керамической, резиновой или эпоксидного типа массой. Это обеспечивает возможность дополнительной защиты залитой части от короткого замыкания, которая обычно представляет собой полиэфирэфиркетоновое покрытие на обмоточном проводе электромагнита, который может впоследствии подвергаться воздействию бурового раствора, часть которого циркулирует в залитой части, обеспечивая охлаждение обмотки и силовой электроники, а также смазку подшипников для бурового раствора и радиальных подшипников на ведущем валу (170).

При эксплуатации узла (100) электрического двигателя ВНА типа "труба в трубе" буровой раствор может стекать вниз по затрубному пространству, образованному внутренней трубой (110) и внешней трубой (120). Буровой раствор и вырубленная порода могут быть возвращены на поверхность через внутреннюю часть внутренней трубы (110). Однако вблизи верхней части электрического двигателя (135) такой режим потока может немного изменяться. Устройства (210) отклонения потока, которые электрически изолированы от внешней буровой трубы и предпочтительно изготовлены из керамики или металла с диэлектрическим изолирующим покрытием на внешней поверхности, обеспечивают возможность попадания бурового раствора и вырубленной породы из затрубного пространства, образованного внутренней трубой (110) и внешней трубой (120), во внутреннюю трубу, пропуская текущий вниз буровой раствор через овально-изогнутые желоба в устройстве (210) отклонения потока. Ниже этой точки текущий вниз буровой раствор может быть отклонен в центральное отверстие, сквозь которое он проходит через электрическое соединение внутренней трубы (110) с электрическим двигателем (135) в корпус (160) двигателя. В этой точке текущий вниз буровой раствор может начать движение по двум отдельным направлениям. Первое направление - вниз по центральному отверстию ведущего вала (170) и вниз к буровому долоту (220) в нижней части рабочей колонны (130), где находится буровое долото (220), и здесь буровой раствор начинает обратное движение вверх по стволу скважины во входные отверстия устройства отклонения потока. Другое направление - через ограничитель (230) потока высокого давления в верхней части ведущего вала (170), затем через пространство между внешней частью ротора и внутренней частью корпуса двигателя и наружу через нижний узел радиального подшипника непосредственно над соединением вала с долотом в нижней части корпуса двигателя. Ограничитель (230) потока высокого давления может быть спроектирован для пропускания некоторого количества бурового раствора и его попадания в корпус (160) двигателя для охлаждения статорных обмоток (140) и смазки радиальных и осевых подшипников электрического двигателя (135). Ограничитель (230) потока высокого давления также может служить в качестве радиального подшипника (240). В других вариантах реализации изобретения может присутствовать отдельный радиальный подшипник (240). Радиальные подшипники (240) могут содержать резиновые судовые подшипники, подшипники из поликристаллического алмазного композита или различные твердые покрытия типа плавленого карбида вольфрама.

Ограничитель (230) потока высокого давления может быть расположен в любом месте на пути потока при условии, что поток ограничен где-либо на пути от верхней части ведущего вала к нижней части корпуса двигателя. В некоторых вариантах реализации изобретения ограничитель (230) потока высокого давления может быть расположен непосредственно под верхними радиальными подшипниками (240), поскольку с таким устройством проще работать, и оно также действует как фильтр, удерживающий более крупные твердые частицы, которые попадают в буровой раствор, выходящий из статорных обмоток (140) и радиальных подшипников (240).

На фиг. 2 изображен вид в поперечном сечении ротора и статора без установочной втулки (250) обмотки или корпуса (160) двигателя. В данном примере изображен узел (280) шестиполюсной статорной обмотки. Статорные обмотки (140) могут быть навиты на одну или более статорных головок (290). В некоторых вариантах реализации изобретения одна или более статорных головок (290) могут содержать длинные прямоугольные клинья. Одна или более статорных головок (290) могут быть изготовлены из мягкого железа с высокой проницаемостью. Одна или более статорных головок (290) могут касаться друг с друга или могут быть сварены.

В некоторых вариантах реализации изобретения узел статорной головки может быть изготовлен из одного круглого бруска с помощью различных методов обработки, таких как электрохимическая обработка, электроэрозионное вырезание или обработка на электродном электростатическом дегоржирующем станке, или экструзия такой формы, чтобы внешний диаметр узла головки статора представлял собой постоянный диаметр в отличие от шести отдельных деталей. В некоторых вариантах реализации изобретения узел (280) статорной обмотки может быть изготовлен из шести деталей для снижения производственных затрат. Если статорные головки изготовлены из одного бруска, то статорные обмотки могут быть пропущены через различные отверстия. В некоторых вариантах реализации изобретения герметичное покрытие может быть получено литьем под давлением во внутреннюю часть и по краям. На статор может быть нанесено покрытие для снижения коррозии и увеличения срока службы, но в этом случае заливочный материал может быть достаточным для выполнения указанной функции. В некоторых вариантах реализации изобретения заливочный материал может быть изготовлен из различных соединений, таких как эпоксидные, керамические материалы, нейлон или политетрафторэтилен типа полиэфирэфиркетона, такой как Arlon 100 производства компании Greentweed.

В клиновидной концепции, изображенной на фиг. 2, статорные головки могут корродировать под воздействием многих типов систем буровых растворов, если область контакта указанного клина вблизи внешнего диаметра не покрыта защитным материалом. Однако на статорные головки у точек соприкосновения внешнего диаметра может быть нанесено очень тонкое антикоррозионное покрытие для ограничения потерь потокосцепления магнитного потока, а на части статорной головки, на которые воздействует поток бурового раствора, может быть нанесено покрытие большей толщины.

Статорные обмотки (140) могут представлять собой магнитную проволоку, покрытую лаком, полиэфирэфиркетоном или другим диэлектрическим покрытием, и в идеале указанная проволока изготовлена из серебра, меди, алюминия или любого проводящего элемента, включая высокотемпературные сверхпроводящие материалы. Статорные обмотки (140) могут образовывать несколько витков вокруг статорных головок (290). Необязательно, заливочный материал может быть нанесен на верхнюю часть и залит внутрь статорных обмоток (140). В некоторых вариантах реализации изобретения заливочный материал может быть керамическим или более эластичным высокотемпературным эпоксидным материалом. Такой материал может быть использован для защиты статорных обмоток (140) от коррозии под действием бурового раствора и от эрозии, включая эрозию под действием мелкого песка, который может попадать в эту область.

Одна или более статорных головок (290) могут иметь канавки по внешнему диаметру и могут заклиниваться пустотелой несущей конструкцией (150) для удержания одной или более статорных головок (290) от действия генерированного крутящего момента. Затем крутящий момент может быть передан на корпус (160) двигателя через дополнительные пазы шлицевого соединения в корпусе (260) несущей конструкции и шлицы в корпусе (160) двигателя. Другие способы выполнения этой задачи станут очевидными для специалистов в данной области техники при прочтении настоящего описания.

Необязательно, внешний диаметр корпуса (260) несущей конструкции и внутренний диаметр корпуса (160) двигателя могут иметь немного коническую форму, сужающуюся в сторону верха, для обеспечения плотного прилегания и предотвращения накапливания мелких частиц бурового раствора между корпусом (160) двигателя и корпусом (260) несущей конструкции. Таким образом, установочная втулка (250) обмотки может быть втянута или вытолкнута. Верхняя часть установочной втулки (250) обмотки может иметь дополнительные запорные насечки, которые зацепляют электронный вкладыш и/или дополнительные пазы шлицевого соединения, которые зацепляют шлицы, расположенные в корпусе (160) двигателя.

В некоторых вариантах реализации изобретения одна или более статорных головок (290) могут быть изготовлены из тонких пластин поперечного сечения. Как показано на фиг. 3, форма одной или более статорных головок (290) может быть изготовлена штампованием из тонких листов железа, покрытых тонким изолирующим слоем и уложенных друг на друга в несущей конструкции, с последующей навивкой обмотки. Это обусловлено тем, что длинные твердотельные бруски одной или более статорных головок (290) по длине электрического двигателя (135) могут создавать большие вихревые токи, которые ухудшают эффективность двигателя и выделяют тепло. Провода тянутся по всей длине сплошной обмотки пластин статорной головки вокруг группы пластин статорной головки.

Посредством использования тонких штампованных листов указанные выше проблемы, связанные с производственными затратами и трудностью сборки, могут быть решены при сохранении конструкции мощного статора. В некоторых вариантах реализации изобретения каждая пластина статора может иметь толщину около 1/16" - 1/4". В альтернативном варианте каждая отдельная головка статора может быть изготовлена штампованием, поэтому для изготовления одного слоя необходимо шесть штампованных частей, расположенных так, как показано на фиг. 2.

Возвращаясь к фиг. 1, нижняя часть электрического двигателя (135) может сообщать вращение ведущему валу (170), вворачивая его либо в буровое долото (220), либо в другие компоненты компоновки низа бурильной колонны. Хотя на фиг. 1 на ведущем валу (170) изображено соединение в шип (300), в некоторых вариантах реализации вместо соединения в шип (300) может быть использовано муфтовое соединение. На ведущий вал (170) может быть установлен один или более магнитов (180) ведущего вала. На фиг. 1 изображены четыре магнита (180) ведущего вала, установленные на ведущем вале (170). Хотя существуют другие способы изготовления ротора для электрического двигателя, такого как, например, асинхронный электродвигатель с беличьей клеткой, указанный способ с применением постоянных магнитов обеспечивает улучшенную доставку крутящего момента и механическую стабильность. Магниты (180) ведущего вала могут быть оптимально расположены для трехфазного двигателя. При прочтении настоящего описания специалистам в данной области станет понятно, что указанный двигатель работает посредством выталкивания и втягивания магнитов вала под действием электродвижущей силы статора при изменении фазы тока, проходящего через шесть обмоток. При повышенных температурах эксплуатации вместо магнитов на ведущем валу могут быть использованы обмотки для облегчения передачи крутящего момента сродни двигателю с беличьей клеткой. Основное ограничение магнитов может представлять собой температура Кюри, при которой может происходить потеря намагничивания магнита или по меньшей мере существенное снижение силы поля магнита.

Управление двигателем может быть осуществлено с помощью твердотельных переключателей, а не коммутатора. Хотя коммутатор также может выполнять свою функцию, он не является идеальным, поскольку его щетки должны работать в электрически изолированном пространстве, что означает, что необходима заполненная маслом полость с вращающимся уплотнением в качестве барьера для бурового раствора, что может быть проблематично с точки зрения надежности и технического обслуживания, если вращающееся уплотнение должно работать при высоких скоростях вращения в течение многих часов, как в данном случае.

Возвращаясь к фиг. 1, узел (100) электрического двигателя ВНА типа "труба в трубе" может дополнительно содержать узел (310) электронного оборудования. Узел (310) электронного оборудования может иметь процессор с памятью для мониторинга и управления электрическим двигателем (135). Процессор может обеспечивать несколько функций, включая, но не ограничиваясь ими, управление пуском двигателя; добавление конденсаторов для пуска и эксплуатации; мониторинг расхода энергии; регулирование скорости двигателя (которую можно изменять посредством частоты, приложенной к обмоткам, и тока, подаваемого в обмотки); регулирование крутящего момента на выходе из двигателя (обеспечение постоянного или переменного крутящего момента); регулирование мощности; регулирование температуры двигателя (на обмотках статора могут быть установлены датчики температуры); передача данных двигателя и датчика ВНА на поверхность через проводники типа "труба в трубе"; прием команд параметров двигателя, таких как скорость, крутящий момент и пределы мощности на выходе; запрос данных и другие формы запросов с поверхности через проводники типа "труба в трубе"; обнаружение останова и восстановление; обнаружение скачкообразного движения; и ответ замкнутой системы на регулирование скачкообразного движения для поддержания условий бурения, в которых работает двигатель, в более благоприятном диапазоне. Система автоматически обнаруживает и не приближается к неудовлетворительным параметрам бурения, а также распознает, какие параметры бурения являются неблагоприятными при бурении. Система может обнаруживать условия останова и ограничивать подачу питания на обмотки, по существу останавливая двигатель, если приложенное усилие на двигателе превышает допустимый предел, а вращательная скорость вала падает ниже допустимого предела, что может потенциально приводить к повреждению обмоток двигателя из-за увеличения тока, циркулирующего в обмотках двигателя.

Процессор может принимать данные по весу и крутящему моменту с поверхности или от скважинного датчика, расположенного в двигателе или вмонтированного в любом другом месте бурильной колонны. Процессор может использовать эти данные для определения момента остановки питания двигателя до того как двигатель начнет работать со скоростями вращения при повреждающем заклинивании. Затем процессор может перезапускать двигатель с короткими экспериментальными промежутками для определения того, была ли сброшена приложенная нагрузка и/или указывает ли информация датчиков по весу и крутящему моменту на безопасность эксплуатации двигателя. Кроме того, электронное оборудование может содержать токоограничивающую схему для ограничения количества тока, который может быть подан на витки обмотки двигателя. Процессор может записывать и контролировать скорость вращения, подаваемое питание, а также вес и крутящий момент на долоте для определения возможного наличия разрушения в двигателе или ухудшения характеристик долота. Процессор также может передавать информацию об изменении условий на компьютер на поверхности. Например, если подаваемое на двигатель питание остается постоянным, но крутящий момент, приложенный в отношении пласта, уменьшается, то это может указывать на повреждение долота или ухудшение характеристик двигателя. В некоторых вариантах реализации данные могут быть переданы на поверхность в реальном времени с помощью телеметрической системы. Такие данные могут быть использованы, например, для расчета механической эффективности бурового долота и мониторинга бурового долота на наличие признаков износа. Кроме того, данные о механической эффективности и/или крутящему моменту и весу могут быть сравнены с моделью недр из периферийных скважин в отдельном районе для определения оптимального веса, примененного в отношении долота, и необходимого крутящего момента от электрического двигателя для достижения улучшенных характеристик бурения пробуренного пласта.

Для приведения двигателя в движение может быть использована любая форма электрической энергии. В некоторых вариантах реализации изобретения питание постоянного тока может обеспечивать улучшенное управление питанием внутрискважинного электронного оборудования. В некоторых вариантах реализации изобретения на двигатель, расположенный в скважине, может быть подано трехфазное питание с поверхности.

Обобщенная блок-схема изображена на фиг. 4, на которой подробно отображены коммуникации, датчики и элементы управления двигателем системы. Хотя это не показано на фиг. 4, коммуникации также могут быть включены через нижнюю часть двигателя или могут быть направлены вверх и вниз по колонне. Такие способы могут быть реализованы с помощью скользящих колец или индукционных муфт, которые хорошо известны специалистам в данной области. Скользящее кольцо или индукционная муфта может обеспечивать изменение положения точки коммуникации и/или подачи питания в любом направлении между корпусом двигателя и вращающимся ведущим валом. Концевые разъемы с электрическими проводниками могут обеспечивать путь передачи сигнала в двигатель, причем коммуникации могут продолжаться до следующего модуля. Разъем в верхней части двигателя может быть осуществлено через коммуникационный интерфейс, который инициирует подачу питания на две проводящие трубы.

В некоторых вариантах реализации изобретения коммуникационный канал может напрямую сообщаться с сетью коммуникаций типа "труба в трубе" или сообщаться с локальной сетью, такой как сеть для системы телеметрии/каротажа во время бурения, наддолотным или долотным узлом коммуникации, или множеством сетей и узлов коммуникации. Процессор может исполнять команды, которые хранятся в зоне запоминающего устройства, которое может быть встроено в сам процессор или быть в отдельном запоминающем элементе. Память также может быть использована для записи рабочей информации о двигателе, такой как температура обмотки, температура прибора, температура бурового раствора, скорость вращения вала, мощность на выходе, крутящий момент на выходе, системный ток, напряжение и мощность, ток, напряжение и мощность на входе в обмотку, а также давление с любой стороны ограничителя потока высокого давления для ожидания стирания показаний и обеспечения устойчивого потока бурового раствора через обмотки. Источник электропитания может подавать питание от проводников типа "труба в трубе". Поскольку проводники типа "труба в трубе" могут быть использованы для питания каждого элемента буровой системы, то на фиг. 4 не показаны соединенные линии. Датчики давления также могут быть использованы для обнаружения отсутствия потока жидкости для защиты двигателя от перегрева.

Кроме того, в случае прекращения подачи питания на двигатель может быть использована одна или более батарей, аккумуляторов или конденсаторов для подачи питания на коммуникации, датчики, процессор, модули памяти и/или любые другие электронные устройства оборудования. Маломощные коммуникации с двигателем могут сохраняться даже если питание, подаваемое в систему, является недостаточным для питания электрических обмоток двигателя для бурения скважины. Следовательно, при повторном подключении питания система остается работоспосо