Содержащие фотоинициатор основные и уплотнительные массы на основе серосодержащих полимеров, способ их отверждения и нанесения, а также их применение

Иллюстрации

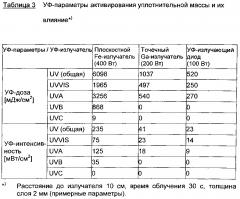

Показать всеИзобретение касается способа отверждения смеси основной массы и отвердителя, основанной на серосодержащих полимерах, в соответствии с которым отверждение «по требованию» происходит настолько быстро, что время формирования поверхности уплотнительной массы без отлипа после начавшегося отверждения составляет от 0,05 до 5 минут. Способ нанесения слоя смеси В или образующейся из нее отверждающейся уплотнительной массы на субстрат, причем смесь В и уплотнительная масса содержат серосодержащие полимеры, где смесь В является неотвержденной смесью, состоящей из основной массы А и содержащего изоцианат отвердителя, основная масса А не отверждена и содержит базовый полимер с концевыми меркаптогруппами на основе политиоэфира, полисульфида, их сополимеров или/и их смесей, неотвержденная основная масса А, отвердитель или оба эти компонента содержат по меньшей мере один фотоинициатор на основе α-аминокетона, используемый в качестве отвердителя изоцианат, содержащийся в смеси В, обладает средней функциональностью в интервале от 1,5 до 3,2, основная масса А, смесь В и уплотнительная масса свободны от основанных на (мет)акрилате соединений/полимеров, от молекулы по меньшей мере одного фотоинициатора при воздействии высокоэнергетического актиничного излучения отщепляется по меньшей мере один основанный на третичном амине радикал, из которого, в частности, вследствие присоединения атома водорода образуется активный катализатор, катализирующий отверждение уплотнительной массы, и смесь В после воздействия высокоэнергетического актиничного излучения отверждается в температурном интервале от +5 до +60°С, причем после начавшегося отверждения ее называют уплотнительной массой. Кроме того, изобретение касается соответствующих основных масс А, смесей В, отвердителя и системы уплотнительных масс, а также содержащих их летательных аппаратов. 8 н. и 42 з.п. ф-лы, 14 табл.

Реферат

Изобретение относится к способу отверждения и способу нанесения на субстрат слоя неотвержденной смеси В, или соответственно уплотнительной массы, а также к получению отвержденной уплотнительной массы. При этом нанесение слоя можно осуществлять, в частности, на металлические субстраты или покрытые металлические субстраты, а также на субстраты из других материалов. При этом под элементами прежде всего подразумевают элементы конструкций. При этом основные массы с добавлением отвердителя и уплотнительные массы предназначены также для нанесения слоя на субстраты, для соединения или/и склеивания элементов, а также для герметизации или/и заполнения полых или/и промежуточных объемов элементов.

В последующем описании определение «уплотнительная масса» используют таким образом, что оно относится не только к отвержденной уплотнительной массе, но и к находящейся в процессе отверждения основной массе. Определения «основная масса» и «(неотвержденная) основная масса А» используют для обозначения смеси, которая еще не смешана с отвердителем. Определение «смесь В» используют для обозначения смеси неотвержденной основной массы А с отвердителем, которая после смешивания с отвердителем готова для использования в качестве неотвержденной основной массы или уже находящейся в процессе отверждения уплотнительной массы (прежде всего готова для нанесение слоя на субстрат), причем после начавшегося отверждения и после отверждения посредством отвердителя указанную смесь называют уплотнительной массой. С целью упрощения при последующем описании общих положений изобретения вместо дифференцированного употребления определений «основные массы», «смеси с отвердителем» и «уплотнительные массы» используют лишь общее определение «основные и уплотнительные массы».

Смеси В и уплотнительные массы используют для самых разнообразных целей. Они представляют особый интерес прежде всего для авиации и космонавтики, а также для любых сфер, в которых в связи с большими используемыми количествами основной, или соответственно уплотнительной массы особое внимание должно быть обращено на возможность быстрого отверждения «по требованию», например, также в случае наземных транспортных средств и летательных аппаратов. Они предназначены, в частности, для герметизации элементов конструкций, для соединения, например, листов с имеющимися системами, например, сегментами самолета, или/и для обеспечения защиты от коррозии тех мест, например, зон расположения отверстий, в которых слои, защищающие металлические детали от коррозии, повреждены или удалены. Они могут временно выполнять также несущую функцию, например, во время транспортировки находящихся в процессе монтажа систем, которые в дальнейшем снабжают долговременными несущими соединительными элементами.

Особые требования предъявляют к основным и уплотнительным массам, используемым для изготовления и ремонта воздушных транспортных средств и космических аппаратов. При этом на первом плане стоит герметизация, например, топливных баков, защита от коррозии, аэродинамическое сглаживание и герметизация фюзеляжа, эластичность в широком температурном интервале, устойчивость к разным средам, например, топливу, гидравлическим жидкостям, конденсатной влаге и противообледенительным жидкостям, а также оптимальный уплотняющий и адгезионный эффект на самых разных основах.

Производство и ремонт воздушных транспортных средств и космических аппаратов с большим количеством мест соединения посредством уплотнительных масс в настоящее время является чрезвычайно трудоемким, поскольку для полного отверждения ныне используемых уплотнительных масс, в частности, уплотнительных масс с длительной пригодностью для переработки, требуется чрезвычайно большое время.

Недостаток известных уплотнительных масс и методов их переработки и отверждения состоит в том, что при подлежащем соблюдению заданном времени пригодности подобной уплотнительной массы для переработки в нее может быть введено слишком мало катализатора, чтобы в необходимой степени ускорить ее отверждение. Это приводит к тому, что уплотнительные массы, в особенности при длительных периодах их пригодности для переработки, сильно замедляют производственные процессы, поскольку длительной пригодности для переработки соответствуют длительные периоды отверждения. Однако уплотнительные массы с длительным временем пригодности для переработки должны быть способны также к быстрому полному отверждению.

Используемые в настоящее время наиболее быстро отверждающиеся уплотнительные массы, содержащие базовые полимеры с концевыми меркаптогруппами, допускают возможность переработки лишь примерно в течение 10 или 15 минут, если при их отверждении твердость по Шору А, равная 30, должна быть достигнута в течение 60 минут. Однако подобной твердости достигают с большим трудом и использованием уплотнительных масс, которые обладают особым составом.

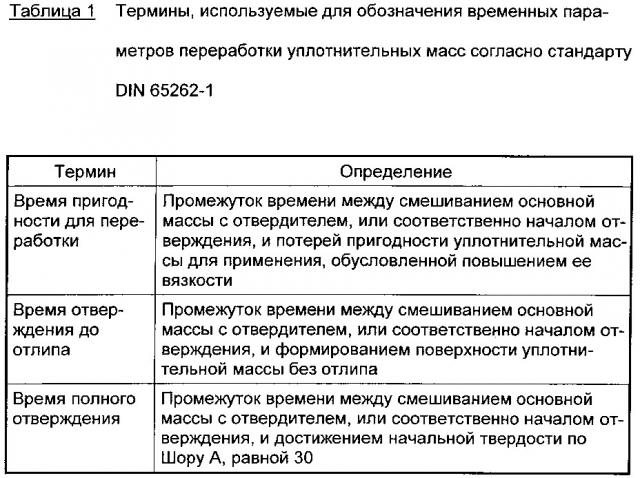

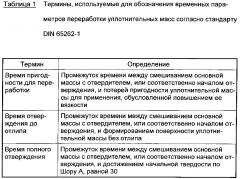

Другая проблема состоит в том, что время отверждения до отлила и время полного отверждения двухкомпонентных уплотнительных масс и уплотнительных масс, отверждающихся предпочтительно при комнатной температуре, значительно больше времени их пригодности для переработки (смотри таблицу 1). Таким образом, для обычных методов нанесения слоев характерны чрезвычайно длительные производственные циклы (смотри таблицу 2).

В качестве критерия достижения определенной степени отверждения можно использовать измеряемое согласно стандарту ISO 7619 время достижения твердости по Шору А, равной 30. Кроме того, в качестве меры оценки отверждения уплотнительной массы, начинающегося с ее поверхности, большое значение имеет время отверждения до отлипа. Таким образом, время пригодности уплотнительной массы для переработки должно быть как можно большим, тогда как времена отверждения до отлипа и времена полного отверждения должны быть как можно более короткими. При этих параметрах чаще всего исходят из времени пригодности для переработки, тогда как время отверждения до отлипа и время полного отверждения в основном определяются типом уплотнительных масс. В таблице 1 приведены термины, используемые для обозначения временных параметров отверждения уплотнительных масс. В таблице 2 приведен перечень типичных временных параметров отверждения используемых согласно уровню техники уплотнительных масс с содержащим концевые меркаптогруппы базовым полимером в сравнении с предлагаемыми в настоящем изобретении уплотнительными массами.

В настоящее время применение уплотнительных масс при изготовлении или ремонте воздушных судов является чрезвычайно трудоемким. Причиной этого является множество мест соединения посредством уплотнительных масс, в которых нередко приходится использовать уплотнительные массы с очень длительным временем пригодности для переработки (примерно от 12 до 60 часов), что обусловливает пропорциональное этому параметру чрезвычайно длительное время полного отверждения и очень длительное время отверждения до отлипа. Так, например, для достижения твердости по Шору А, равной 30, используемую в авиационной отрасли межслойную уплотнительную массу класса С, время пригодности которой для переработки составляет 60 часов, требуется время, в типичных случаях составляющее от 60 до 70 дней. Кроме того, обычные уплотнительные массы типов А и В, которые обычно в виде плоских слоев или валиков наносят на болты, заклепки или другие элементы конструкций, при времени пригодности для переработки до отлипа 30 минут, в типичных случаях от 2 до 5 часов, для достижения твердости по Шору А, равной 30, в типичных случаях требуют времени, составляющего от 5 до 8 часов.

Настоящее изобретение позволяет значительно сократить затраты времени благодаря гораздо менее длительному отверждению до отлипа и гораздо меньшему времени полного отверждения и вместе с тем достаточно длительной пригодности для переработки. Тем самым удается значительно сократить продолжительность цикла последующего использования покрытых уплотнительной массой элементов.

Проблемы, возникающие при использовании обычных высококачественных двухкомпонентных уплотнительных масс на основе базового полимера с концевыми меркаптогруппами, состоят в том, что для достижения быстрого полного отверждения и небольшого времени отверждения до отлипа требуется сравнительно высокое содержание свободного катализатора. При повышении содержания катализатора время пригодности уплотнительной массы для переработки существенно сокращается пропорционально сокращению времени отверждения до отлипа.

Обычные быстро отверждающиеся уплотнительные массы на основе полисульфидов или политиоэфиров при времени их пригодности для переработки, например, не превышающем 15 минут, не дают отлипа лишь по истечении промежутка времени примерно от 50 до 120 минут, и в типичных случаях достигают твердости по Шору А, равной 30, лишь по истечении промежутка времени примерно от 90 до 240 минут (смотри сравнительный пример VB2). При этом достижение оптимальных физических свойств, в частности, прочности при растяжении и разрывного удлинения, при сокращении указанных промежутков времени, обусловленном повышением скорости сшивания, оказывается весьма трудной задачей.

В качестве критерия допустимой механической нагрузки на находящуюся в процессе отверждения медленно отверждающуюся уплотнительную массу кроме или вместо прочности на растяжение и сдвиг зачастую используют показатель твердости по Шору А, равный по меньшей мере 35 или даже 30, при котором уплотнительная масса утрачивает способность к пластической деформации и не смазывается, например, при транспортировке. Типичная твердость по Шору А полностью отвержденной уплотнительной массы часто составляет 45 (+/-10).

В немецком патенте DE 10108136 А1 описаны быстро отверждающиеся уплотнительные массы с длительным временем пригодности для переработки. Параметрами, инициирующими быстрое отверждение, являются температура, инфракрасное излучение или механические усилия, тогда как для максимально возможного увеличения времени пригодности для переработки используют капсулированные или деактивированные катализаторы.

В патенте США US 3645816 описан способ герметизации пробоин в баках для жидкости, предусматривающий использование, например, полисульфидной уплотнительной массы, причем для ускорения отверждения указанную уплотнительную массу рекомендуется нагревать до температуры от 60 до 65°С, что позволяет обеспечить особенно быстрое отверждение до отлипа и полное отверждение, однако нагревание можно использовать лишь для определенных уплотнительных масс. Кроме того, нагревание крупногабаритных или труднодоступных основ является чрезвычайно затруднительным.

В патенте США US 2009/0135462 А1 описан оптический элемент с двулучепреломляющим слоем на основе полимерной пластины, причем в качестве полимерной рецептуры используют реактопласты или термопласты и плавление осуществляют, в частности, при 190°С. Международная заявка WO 2008/111995 А1 относится к ориентированной полимерной пластине с фотохромным двухцветным материалом, причем используют реактопласты или термопласты, которые плавят при температурах выше 200°С. В международной заявке WO 2009/010423 А1 описаны слоистые композиции на основе соединений с функциональными меркаптогруппами, олигомерных или полимерных соединений с двойными или тройными углерод-углеродными связями и мономерных соединений с двойными или тройными углерод-углеродными связями, которые могут содержать, например, (мет)акрилат, гексаметилендиизоцианат-тетратиол или/и простые тетра/гескааллиловые эфиры.

Известны отверждающиеся при комнатной температуре УФ-отверждаемые однокомпонентные или двухкомпонентные покрытия, в которых отсутствуют серосодержащие полимеры и которые не обладают характерными для авиационных уплотнительных масс особенно ценными свойствами, например, высокой стойкостью к различным средам, в частности, топливу, гидравлической жидкости, конденсатной влаге и противообледенительной жидкости. Подобные покрытия в большинстве случаев основаны на УФ-отверждаемых смесях, содержащих акрилатные форполимеры с двойными связями, способные к радикальной полимеризации и отверждению в присутствии фотоинициатора, используемого в качестве генератора радикалов. Однако полное отверждение подобных уплотнительных масс без УФ-облучения является недостижимым.

Отверждаемые посредством изоцианатов полимерные системы с концевыми меркаптогруппами на рынке уплотнительных масс практически отсутствуют, поскольку они часто отверждаются слишком быстро или/и неконтролируемо и их отверждение не поддается контролю.

В течение нескольких десятилетий предпринимают тщетные попытки предложить основные и уплотнительные массы, которые были бы пригодны для переработки при комнатной температуре или температурах несколько выше комнатной, в течение, например, по меньшей мере получаса, по меньшей мере четырех часов или даже примерно десяти часов, причем для их отверждения не требовалось бы время, многократно превышающее указанное выше время пригодности для переработки. Очень давно и тщетно пытаются также предложить основную и уплотнительную массу, которая начинает отверждаться «по требованию».

В основу настоящего изобретения была положена задача предложить содержащую полимеры с концевыми меркаптогруппами основную и уплотнительную массу, а также способ нанесения слоев подобной уплотнительной массы на субстраты, в соответствии с которым при длительной пригодности для переработки достигают возможно более короткого времени отверждения. В случае использования подобной уплотнительной массы в сфере авиации и космонавтики она по возможности должна обеспечивать достижение столь же высокого уровня свойств, как и обычно используемые в этой сфере уплотнительные массы. К подобным свойствам относятся высокая устойчивость к разным средам, например, топливу при комнатной температуре, 60°С и 100°С, гидравлической жидкости, конденсатной влаге и противообледенительной жидкости, высокая термостабильность, высокая гибкость при низких температурах, высокая атмосферостойкость, высокое сопротивление отслаиванию после нанесения на различные субстраты, высокое разрывное удлинение и высокая прочность при растяжении.

Другая задача настоящего изобретения состояла в том, чтобы предложить основную и уплотнительную массу, в частности, предназначенную для авиационной промышленности, отверждение которой наступало бы «по требованию». В отсутствие «требования» при определенных условиях предпочтительно также, чтобы уплотнительная масса отверждалась полностью, хотя и замедленно.

Согласно изобретению обнаружена возможность получения основных масс и уплотнительных масс, способных отверждаться «по требованию». Кроме того, обнаружена возможность получения основных масс и уплотнительных масс с чрезвычайно коротким временем отверждения до отлипа, начинающегося после их облучения высокоэнергетическим актиничным излучением, которые могут характеризоваться временем полного отверждения, по порядку величины примерно соответствующего времени их пригодности для переработки (смотри таблицу 2). Обнаружено также, что предлагаемые в изобретении основные и уплотнительные массы обладают почти таким же высоким уровнем свойств, как и обычные основные и уплотнительные массы, используемые в авиационной и космической промышленности.

Особенно предпочтительным является предлагаемый в изобретении способ отверждения основанной на серосодержащих полимерах смеси основной массы с отвердителем, который отличается тем, что отверждение происходит «по требованию» и протекает настолько быстро, что время формирования поверхности уплотнительной массы без отлипа после начавшегося отверждения составляет от 0,05 до 5 минут. В предпочтительном варианте начало отверждения смеси В совпадает с началом высокоэнергетического актиничного облучения. Время отверждения до отсутствия отлипа предпочтительно составляет от 0,1 до 4 минут, от 0,2 до 3 минут или от 0,3 до 2 минут.

Таким образом, под предлагаемыми в изобретении основными и уплотнительными массами подразумевают уплотнительные массы нового типа, которые особенно пригодны для использования в авиационной сфере, характеризуются относительно большим временем пригодности для переработки и начинают более интенсивно отверждаться лишь «по требованию», а затем отверждаются с чрезвычайно высокой скоростью. Подобные массы характеризуются особенно быстрым отверждением до отсутствия отлипа.

Указанные задачи решаются также благодаря способу нанесения слоя смеси В или образующейся из нее отверждающейся уплотнительной массы на субстрат, причем смесь В и уплотнительная масса содержат серосодержащие полимеры, который отличается тем, что

смесь В является неотвержденной смесью, состоящей из основной массы А и содержащего изоцианат отвердителя,

основная масса А не отверждена и содержит базовый полимер с концевыми меркаптогруппами на основе простого полиэфира, политиоэфира, полисульфида, их сополимеров или/и их смесей,

неотвержденная основная масса А, отвердитель или оба эти компонента содержат по меньшей мере один фотоинициатор на основе стерически затрудненного α-аминокетона,

содержащийся в смеси В изоцианат, используемый в качестве отвердителя, обладает средней функциональностью в интервале от 1,5 до 3,2,

основная масс А, смесь В и уплотнительная масса не содержат основанных на (мет)акрилате соединений/полимеров,

от молекулы по меньшей мере одного фотоинициатора при воздействии высокоэнергетического актиничного излучения отщепляется по меньшей мере один основанный на третичном амине радикал, из которого, в частности, вследствие присоединения атома водорода образуется активный катализатор, катализирующий отверждение уплотнительной массы, и смесь В после воздействия высокоэнергетического актиничного излучения отверждается в температурном интервале от -10 до +70°С, причем после начавшегося отверждения ее называют уплотнительной массой.

Речь при этом может идти также о способе соединения элементов, герметизации или/и заполнения полых или/и промежуточных объемов элементов неотвержденной смесью В, а также о способе получения отвержденной уплотнительной массы.

Необходимость в повышенной температуре для активирования предлагаемого в изобретении фотоинициатора или реализации каталитического действия катализатора, образующегося из фотоинициатора, отсутствует, а требуется лишь высокоэнергетическое актиничное излучение, например, УФ-излучение. Одним из преимуществ изобретения является также возможность отверждения при комнатной температуре или при температуре, незначительно превышающей комнатную, например, при температурах в диапазоне от 10 до 50°С или от 30 до 40°С.

При воздействии высокоэнергетического актиничного излучения от молекулы по меньшей мере одного используемого согласно изобретению фотоинициатора может отщепляться по меньшей мере один радикал на основе третичного амина, который становится активным прежде всего в результате присоединения к нему атома водорода и прежде всего обладает действием катализатора отверждения. В предпочтительном варианте при воздействии высокоэнергетического актиничного излучения фотоинициатор высвобождает или/и образует амин, причем высвобожденный или/и образовавшийся амин катализирует реакцию между базовым полимером с концевыми меркаптогруппами и основанным на изоцианате отвердителем. В особенно предпочтительном варианте фотоинициатор инициирует или/и ускоряет реакцию изоцианата с меркаптаном, если смесь В подвергают воздействию высокоэнергетического актиничного излучения, или/и фотоинициатор инициирует или/и ускоряет реакцию изоцианата с меркаптаном, если смесь В подвергают воздействию высокоэнергетического актиничного излучения.

Обнаружено также, что быстро и «по требованию» отверждающиеся уплотнительные массы с высоким уровнем свойств могут быть получены из базовых полимеров с концевыми меркаптогруппами и пригодных добавок в том случае, если используемые для отверждения изоцианаты и фотоинициаторы предпочтительно добавляют в таком количестве, чтобы при высокоэнергетическом актиничном облучении молекула фотоинициатора высвобождала по меньшей мере один радикал на основе третичного амина и при этом количество образующегося третичного аминосоединения предпочтительно составляло от 0,05 до 5% масс. или от 0,1 до 4% масс. в пересчете на общий состав предлагаемой в изобретении уплотнительной массы. Указанного количества третичного амина, используемого в качестве катализатора, очевидно, достаточно для отверждения уплотнительных масс, в виде слоев, валиков или наплывов, толщина которых может достигать примерно 7 мм.

В результате расщепления молекулы по меньшей мере одного фотоинициатора, происходящего при воздействии высокоэнергетического актиничного излучения на смесь В или/и уже отверждающуюся уплотнительную массу, высвобождается по меньшей мере один радикал на основе третичного амина. При этом фотоинициатор используют не так, как в случае радикального отверждения, например, акрилатов и метакрилатов, а таким образом, чтобы он инициировал протекающую в виде полиприсоединения химическую реакцию между изоцианатом и базовыми полимерами с концевыми меркаптогруппами, выбранными из группы, включающей полимеры или/и сополимеры, которые не содержат мономеров или/и олигомеров или при необходимости могут содержать также от 0,001 до 20% масс. или от 0,5 до 6% масс. мономеров или/и олигомеров. Акрилаты, метакрилаты и другие органические полимерные системы уровня техники содержат большое количество двойных связей, которые обычно отсутствуют в используемых согласно настоящему изобретению базовых полимерах с концевыми меркаптогруппами. Кроме того, при радикальном отверждении (мет)акрилатов преимущественно или обязательно необходим бензоильный радикал, тогда как при отверждении базовых полимеров с концевыми меркаптогруппами требуется образующийся из α-аминоалкильного радикала третичный амин, а необходимость в бензоильном радикале в соответствии с предлагаемым в изобретении способом отсутствует.

Согласно данным авторов настоящего изобретения базовые полимеры с концевыми меркаптогруппами невозможно радикально полимеризовать методами уровня техники с использованием фотоинициатора без компонентов (соединений или групп) с двойными связями, например, на основе (мет)акрилата. Однако к предлагаемой в изобретении основной, или соответственно уплотнительной массе подобные компоненты с двойными связями обычно не добавляют, в связи с чем согласно данным авторов настоящего изобретения радикальное отверждение происходить не может.

В основе химического состава многих УФ-отверждаемых покрытий уровня техники лежат акрилаты, сшивание которых инициируют посредством облучения УФ-излучением, в частности, в присутствии фотоинициаторов. Однако УФ-излучение способно лишь частично проникать в покрытия большой толщины, в связи с чем отверждения слоев, толщина которых составляет, например, более 200 мкм, на практике не осуществляют.

В отличие от этого настоящее изобретение основано на использовании химического превращения изоцианатных групп с меркаптогруппами в присутствии третичного амина, который, очевидно, действует в качестве катализатора указанного превращения. При этом указанное превращение может быть реализовано также в слоях уплотнительной массы, толщина которых существенно превышает 200 мкм, причем отверждению могут быть подвергнуты слои, толщина которых, в частности, может достигать примерно 7 мм, поскольку высвобождаемый фотоинициатором амин, который затем превращается в каталитически активный амин, очевидно, способен распределяться в уплотнительной массе на большой глубине.

В настоящем изобретении речь идет о химическом отверждении, причем предлагаемый в изобретении фотоинициатор используют не по назначению (то есть не в качестве фотоинициатора в собственном смысле этого понятия), а обычно лишь для высвобождения аминорадикалов и формирования катализатора на основе третичного амина.

Неожиданно было обнаружено также, что предлагаемый в изобретении способ хорошо пригоден для реализации даже при температурах отверждения ниже 0°С. Тепло к химической системе снаружи предпочтительно не подводят или почти не подводят, причем смесь В, соответственно уплотнительную массу преимущественно или полностью отверждают под действием высокоэнергетического актиничного излучения в температурном интервале от -10 до +60°С или от +5 до +60°С. Температуру выше 60°С в соответствии с предлагаемым в изобретении способом создают лишь в редких случаях. Преимущество предлагаемого в изобретении способа состоит в отсутствии необходимости использования повышенных температур. Кроме того, при температурах выше 80°С в некоторых деталях могут возникать обусловленные термическим расширением напряжения, негативное влияющее на качество соседних компонентов, например, алюминиевых сплавов и волокнистых комбинированных материалов. Нагревания до температур выше 40°С или даже выше 60°С чаще всего (если не всегда) достигают лишь в результате актиничного облучения, а в некоторых случаях благодаря экзотермии химических реакций, обычно лишь в течение промежутка времени примерно от 1 до 15 минут. Отверждение предпочтительно осуществляют при температурах от 1 до 60°С, от 5 до 50°С или от 10 до 40°С, причем в отдельных случаях используют также температуру выше 60°С и до 70°С, в течение промежутка времени, составляющего лишь от 0,1 до 15 минут. В особенно предпочтительном варианте температура в течение всего времени отверждения находится в диапазоне от 1 до 40°С. При этом отверждение особенно предпочтительно осуществляют при температурах ниже 40°С в течение большей части или всего времени отверждения.

Предлагаемая в изобретении основная, или соответственно уплотнительная масса предпочтительно содержит по меньшей мере один фотоинициатор, который является соединением по меньшей мере с одной стерически затрудненной третичной аминогруппой. Предлагаемые в изобретении фотоинициаторы могут обладать варьируемой структурой. Важной группой используемых согласно изобретению фотоинициаторов являются α-аминокетоны. Предпочтительным фотоинициатором является подобное соединение со стерически затрудненной аминогруппой, которое при воздействии высокоэнергетического актиничного излучения высвобождает или/и образует третичный амин. Предпочтительными являются фотоинициаторы, которые при высокоэнергетическом актиничном облучении отщепляют один, два или три радикала третичного амина или/и образуют по меньшей мере одно соединение с одной, двумя или тремя третичными аминогруппами в молекуле.

Предлагаемый в изобретении фотоинициатор при необходимости является латентным катализатором, из которого высвобождается, или соответственно образуется активный катализатор. Однако в некоторых случаях подобные фотоинициаторы до высокоэнергетического актиничного облучения могут обладать очень низкой каталитической активностью.

Предлагаемый в изобретении фотоинициатор предпочтительно относится к группе α-аминокетонов. Химическая структура подобных фотоинициаторов допускает возможность высвобождения аминорадикалов и образования третичного амина под действием высокоэнергетического актиничного облучения, который инициирует или/и ускоряет реакцию между полимером с концевыми меркаптогруппами и основанным на изоцианате отвердителем. При этом обеспечивают пригодность предлагаемой в изобретении смеси В для переработки в течение промежутка времени после смешивания обоих ее компонентов, часто составляющего от 15 минут до 48 часов, предпочтительно от 20 минут до 20 часов или от 30 минут до 4 часов (в отсутствие облучения высокоэнергетическим актиничным излучением). Смесь В является неотвержденной в той мере, что во время ее приготовления и хранения не происходит сильного отверждения как самой смеси В, так и соответствующих исходных масс.

В случае если основную массу, или соответственно уплотнительную массу подвергают высокоэнергетическому актиничному облучению, это сопровождается отверждением «по требованию» (особенно быстрым поверхностным отверждением, определяемым временем отверждения до отлипа) и быстрым полным отверждением. Причем сначала образуется не дающий отлипа наружный слой, а затем происходит быстрое отверждение на глубине. При этом время отверждения до отлипа часто находится в диапазоне от 0,01 до 10 минут, а время полного отверждения в зависимости от толщины слоя достигает значений, составляющих от 1 до 1000 минут. При этом время отверждения до отлипа подлежащего облучению слоя уплотнительной массы толщиной 1 мм часто находится в диапазоне от 0,01 до 4 минут, а время его полного отверждения в зависимости от толщины составляет всего от 1 до 200 минут. Время отверждения до отлипа подлежащего облучению слоя уплотнительной массы толщиной 4 мм часто находится в диапазоне от 0,01 до 4 минут, а время его полного отверждения в зависимости от толщины составляет всего от 5 до 800 минут. Время отверждения до отлипа подлежащего облучению слоя уплотнительной массы толщиной 7 мм часто находится в диапазоне от 0,01 до 4 минут, а время его полного отверждения в зависимости от толщины составляет всего от 10 до 1000 минут.

Фотоинициатор может являться компонентом основной массы А или/и отвердителя. Следовательно, фотоинициатор является также компонентом подготовленной для использования смеси В. Фотоинициатор предпочтительно выполняет функцию латентного катализатора, предоставляющего третичный амин, который обладает действием катализатора.

В отличие от третичного амина первичные или/и вторичные амины реагируют с изоцианатом и без активирования, например, без нагревания или облучения. Однако в соответствии с настоящим изобретением присутствие указанных аминов не имеет никакого значения, поскольку они не обладают или почти не обладают каталитическим действием, а действуют как реагенты, в результате превращения которых образуются производные мочевины, также не обладающие или почти не обладающие каталитическим действием. Каталитически активные первичные или/и вторичные амины в результате превращения расходуются и превращаются в не обладающие каталитическим действием вещества. Однако присутствие небольших количеств подобных веществ в уплотнительной массе обычно не создает помех, но и не приносит пользы.

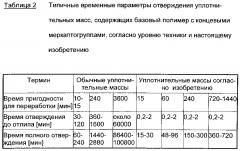

По меньшей мере одним фотоинициатором предпочтительно является соединение на основе стерически затрудненного третичного амина общей формулы [1]:

молекула которого может содержать одну, две или три третичные аминогруппы, причем R1 независимо от других остатков означает Н, ОН, СН3, СН3СН2, третичный амин N-(R4)2, циклогексан, толуол, этилбензол или этилметилбензол, R2 независимо от других остатков означает Н, ОН, СН3, СН3СН2, N-(R4)2, циклогексан, толуол, этилбензол или этилметилбензол, R3 независимо от других остатков означает Н, ОН, СН3, CH3O, S-CH3 или морфолин и R4 независимо от других остатков означает СН3 или СН3СН2.

В соответствии с настоящим изобретением по меньшей мере один фотоинициатор на основе стерически затрудненного третичного амина под действием актиничного излучения расщепляется, в частности, по уравнению (1) по меньшей мере на два разных радикала. При этом из молекулы фотоинициатора образуется по меньшей мере один бензоильный радикал и по меньшей мере один α-аминоалкильный радикал. Затем эти радикалы превращаются предпочтительно по уравнениям (2) и (3) в соответствующие соединения. При этом образуются бензальдегид и третичный алкил-амин.

При этом третичный алкиламин выполняет функцию катализатора, в то время как бензальдегид обычно не мешает системам полимеров с концевыми меркаптогруппами, а также не обладает каким-либо положительным действием.

Фотоинициатором для предлагаемой в изобретении основной массы, или соответственно уплотнительной массы, предпочтительно является α-аминокетон. Особенно предпочтительно, если по меньшей мере один фотоинициатор является α-аминокетоном с одной, двумя или тремя третичными аминогруппами, в частности, с 10-60 атомами углерода и молекулярной массой в диапазоне от 190 до 750 г/моль. При этом в предпочтительном варианте фотоинициатор расщепляется на два разных радикала. В результате расщепления фотоинициатора образуется а) по меньшей мере один бензоильный радикал с 8-25, 8-20 или 8-12 атомами углерода и молекулярной массой в диапазоне от 106 до 270 г/моль, от 120 до 240 г/моль или от 176 до 200 г/моль и b) по меньшей мере один α-аминоалкильный радикал с 3-30, 8-25 или 13-20 атомами углерода и молекулярной массой в диапазоне от 87 до 400 г/моль, от 150 до 300 г/моль или от 192 до 250 г/моль. Затем из радикала на основе α-аминоалкила в результате отбора атома водорода образуется третичный алкиламин с 3-30, 8-25 или 13-20 атомами углерода и молекулярной массой в диапазоне от 87 до 400 г/моль, от 150 до 300 г/моль или от 192 до 250 г/моль. Третичный алкиламин обладает более высокой основностью по сравнению с соответствующим фотоинициатором и, очевидно, действует как катализатор.

Особенно предпочтительными являются фотоинициаторы, которые относятся к группе α-аминокетонов и содержат в альфа-положении по меньшей мере одну стерически затрудненную аминогруппу, например, такие как 2-диметиламино-2-(4-метилбензил)-1-(4-морфолин-4-ил-фенил)бутан-1-он, 2-бензил-2-диметиламино-1-(4-морфолинофенил)бутанон-1 или/и 2-метил-1[4-(метилтио)фенил]-2-морфолинопропан-1-он.

В особенно предпочтительных вариантах фотоинициаторы, например, 2-диметиламино-2-(4-метилбензил)-1-(4-морфолин-4-илфенил)бутан-1-он или/и 2-бензил-2-диметиламино-1-(4-морфолинофенил)бутанон-1, под действием УФ-излучения расщепляются на 4-морфолинбензоильный радикал и бензолэтанамин,α-этил-N,N,4-триметильный радикал, соответственно на 4-морфолинбензоильный радикал и бензолэтанамин,α-этил-N,N-диметильный радикал. Бензолэтанамин,α-этил-N,N,4-триметильный радикал и бензолэтанамин,α-этил-N,N-диметильный радикал обычно не оказывают каталитического действия на реакцию отверждения. Затем из радикала, например, из бензолэтанамин,α-этил-N,N,4-триметильного радикала, в результате отбора атома водорода может образоваться третичный алкиламин, например, бензолэтанамин,α-этил-N,N,4-триметил. Источниками присоединяемого радикалом водорода могут быть, например, присутствующие полимеры или/и другие органические соединения с водородсодержащими группами. Образующиеся третичные алкиламины обычно обладают более высокой основностью по сравнению с фотоинициатором и, очевидно, действуют как катализаторы. Более высокая основность образующегося третичного амина по сравнению с основностью фотоинициатора в принципе можно оценивать по соответствующему показателю кислотности. Положительной особенностью или/и результатом более высокой основности является ускорение протекающей между тиолом и изоцианатом реакции и особенно быстрое отверждение уплотнительной массы.

Указанные выше фотоинициаторы согласно уровню техники используют в УФ-отверждаемых покрытиях на основе акрилатов. Неожиданно было обнаружено, что согласно настоящему изобретению указанные фотоинициаторы инициируют или/и ускоряют также превращение изоцианата с меркаптаном при воздействии высокоэнергетического актиничного излучения, например, УФ-излучения, на смесь В. Неожиданным является то обстоятельство, что фотоинициатор, высвобождающий сравнительно небольшие количества третичных аминорадикалов, предоставляет достаточные количества третичного аминосоединения, оказывающие