Питающий узел

Иллюстрации

Показать всеПитающий узел, в частности, для подачи компонентов (2) к сборочному устройству для курительных изделий имеет стационарный направляющий элемент (14) и раздаточный блок, предназначенный подавать компоненты (2) в стационарный направляющий элемент (14). Раздаточный блок содержит один или несколько каналов (7), вмещающих стопку компонентов (2), располагаемых один поверх другого. Каждый канал (7) имеет регулировочную заслонку (12) для подвода разрежения/газообразного потока для поддержания указанной стопки компонентов (2) в канале (7) и для индивидуального высвобождения компонентов (2) из указанной стопки компонентов (2). Обеспечивается контролируемый выход компонентов (2) из стопки компонентов (2) внутри канала (7). 3 н. и 8 з.п. ф-лы, 28 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к питающему узлу для подачи компонентов к очередному устройству.

Известный уровень техники

Определенные виды курительных изделий имеют фильтры, которые включают разнообразные компоненты. Фильтр, к примеру, может содержать поворачивающиеся относительно друг друга компоненты, предназначенные регулировать в курительном изделии подсос воздуха или иные параметры. Компоненты могут иметь ассиметричную конфигурацию, в таком случае необходимо обеспечить определенную ориентацию указанных компонентов при подаче в сборочное устройство для соединения с другими компонентами курительного изделия, такими как табачный стержень и покровный лист.

Подачу указанных компонентов на сборочную линию может обеспечивать вибрационный бункерный питатель. Вибрационный бункерный питатель имеет вибрирующую чашу и вибрирующий лоток, обеспечивающий перемещение компонентов. В процессе перемещения вдоль вибрирующего лотка неправильно ориентированные компоненты отбрасываются назад в чашу, таким образом, создается поток единообразно ориентированных компонентов.

Раскрытие изобретения

Согласно одному из аспектов настоящего изобретения, предлагается питающий узел, содержащий стационарный направляющий элемент и раздаточный блок, предназначенный подавать компоненты в стационарный направляющий элемент, причем раздаточный блок содержит один или несколько каналов, вмещающих компоненты, располагаемые один поверх другого, при этом каждый канал имеет регулировочную заслонку для подвода разрежения/газообразного потока с целью регулирования выхода компонентов из канала для последующего перемещения по стационарному направляющему элементу.

Каждая регулировочная заслонка может содержать первое отверстие, продолжающееся в канал и подводящее разрежение/газообразный поток для поддержания первого компонента в требуемом положении в пределах канала до высвобождения.

Каждая регулировочная заслонка, к тому же, может содержать второе отверстие, продолжающееся в канал и подводящее разрежение/газообразный поток для поддержания второго компонента в канале до высвобождения, причем второй компонент расположен рядом с первым компонентом.

Разрежение/газообразный поток может избирательно подводиться к первому отверстию и второму отверстию, чтобы указанный второй компонент поддерживался в канале, в то время как первый компонент выпускается из канала для последующего перемещения по стационарному направляющему элементу.

Раздаточный блок может быть конфигурирован с возможностью поворота относительно стационарного направляющего элемента.

Раздаточный блок может содержать несколько каналов, расположенных по окружности раздаточного блока для распределения компонентов в стационарном направляющем элементе.

Питающий узел может содержать коллектор, приспособленный подводить разрежение/газообразный поток в отверстия раздаточного блока, который конфигурирован с возможностью поворота относительно коллектора, благодаря чему при повороте раздаточного блока последовательно к каждому отверстию подводится разрежение/газообразный поток.

Коллектор может содержать один или несколько проходов, которые последовательно согласуются с первым отверстием и вторым отверстием, когда раздаточный блок поворачивается относительно указанного коллектора.

Каждый канал, кроме того, может содержать выпускное отверстие для газообразного потока, выталкивающего указанный первый компонент из канала для последующего перемещения.

Согласно другому аспекту изобретения, предлагается способ подачи компонентов к сборочному устройству, включающий укладку компонентов один поверх другого в одном или нескольких каналах и подвод разрежения/газообразного потока с целью регулирования выхода компонентов из канала для последующего перемещения по стационарному направляющему элементу.

Согласно дополнительному аспекту изобретения, предлагается способ сборки изделия, включающий подачу компонентов к сборочному устройству описанным выше способом, а также включающий соединение каждого компонента с одним или несколькими дополнительными компонентами для формирования изделия.

Согласно дополнительному аспекту изобретения, предлагается изделие, собранное описанным выше способом.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения далее будут описываться варианты его осуществления в качестве исключительно иллюстративного примера со ссылкой на прилагаемые чертежи.

Фиг. l – питающий узел 1.

Фиг. 2 – фильтрующий компонент 2 для курительного изделия.

Фиг. 3 – блок-схема процесса, выполняемого питающим узлом.

Фиг. 4 – поворотное устройство 3 питающего узла, содержащее бункер 4, подводящие каналы 5 с отверстиями 6 и каналы 7.

Фиг. 5a и 5b – бункер 4 питающего узла с подводящими каналами 5 во втянутом и поднятом положениях, соответственно.

Фиг. 6a – блок подводящих каналов 5.

Фиг. 6b – вид в поперечном разрезе подводящего канала 5 и бункера 4.

Фиг. 7a – поворотное устройство 3, показанное без наружной крышки, чтобы были видны носители 8, на которых смонтированы подводящие каналы 5, а также видны нижние участки 9 каналов 7.

Фиг. 7b – поворотное устройство 3, показанное без бункера, чтобы были видны нижние участки 9 каналов 7 и рабочий элемент 10 кулачка.

Фиг. 7c – поворотное устройство 3, показанное без наружной крышки и бункера, чтобы были видны носители 8, подводящие каналы 5 и нижние участки 9 каналов 7.

Фиг. 8 – вид в поперечном разрезе подводящих каналов 5 и нижних участков 9 каналов 7.

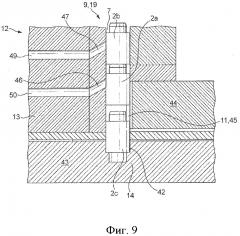

Фиг. 9 – вид в поперечном разрезе регулировочной заслонки 12 для распределения компонентов 2 через выпускной канал 11, предусмотренный в канале 7.

Фиг. 10 – коллектор 13 регулировочной заслонки.

Фиг. 11 – блок-схема процесса, выполняемого регулировочной заслонкой.

Фиг. 12 – вид в поперечном разрезе альтернативной регулировочной заслонки 12 для распределения компонентов 2 через выпускной канал 11, предусмотренный в канале 7.

Фиг. 13 – ряд каналов 7 с выпускными каналами 11, через которые компоненты 2 распределяются в лоток 14.

Фиг. 14 – принципиальная схема лотка 14.

Фиг. 15a – вид в поперечном разрезе по линии A-A лотка 14, показанного на фиг. 14.

Фиг. 15b – вид в поперечном разрезе по линии B-B лотка 14, показанного на фиг. 14.

Фиг. 16 – сепаратор 15 лотка 14.

Фиг. 17 – поворотный элемент 16 лотка 14.

Фиг. 18a – вид в поперечном разрезе по линии C-C лотка 14, показанного на фиг. 14.

Фиг. 18b – вид в поперечном разрезе по линии D-D лотка 14, показанного на фиг. 14.

Фиг. 18c – вид в поперечном разрезе по линии E-E лотка 14, показанного на фиг. 14.

Фиг. 19 – схематичное изображение устройства для сборки курительных изделий с двумя питающими узлами 1.

Фиг. 20a – смесительный барабан 69 устройства для сборки курительных изделий.

Фиг. 20b – сборочный барабан 17 устройства для сборки курительных изделий.

Подробное описание изобретения

На фиг. 1 показан питающий узел 1, который имеет поворотное устройство 3, смонтированное на раме 18. Поворотное устройство 3 включает барабан 19 с зоной доставки 4 и транспортер 20, например, ленточный транспортер, линейный вибрационный транспортер или транспортер другого типа. В указанном примере зоной доставки является бункер 4 с наклонными сторонами, однако зона доставки может представлять собой любое пространство, вмещающее множество компонентов. Транспортер 20 снабжает компонентами бункер 4, который может иметь датчик уровня, к примеру, оптический датчик, контролирующий количество компонентов в бункере 4 и, таким образом, выявляющий необходимость пополнения бункера 4 компонентами посредством транспортера 20. Следовательно, когда бункер 4 заполнен компонентами до требуемого уровня, транспортер 20 может быть выключен и, соответственно, при снижении в бункере 4 уровня компонентов транспортер 20 может быть включен.

Поворотное устройство 3 смонтировано с возможностью поворота на раме 18 и приводится в движение вокруг, по существу, вертикальной оси с помощью приводных средств, например, с помощью мотора и зубчатого приводного ремня или зубчатой передачи.

Компоненты, находящиеся в бункере 4, поступают в каналы 7 (показанные на фиг. 4), продолжающиеся от днища бункера 4, и укладываются один поверх другого внутри указанных каналов. Каналы сформированы в барабане 19, который вращается вместе с бункером 4. Из каналов компоненты распределяются в расположенный ниже барабана 19 лоток 14, который неподвижен относительно барабана 19. Лоток 14 определяет траекторию прохождения компонентов через питающий узел 1 до их вывода из питающего узла 1. В барабане 19 предусмотрено некоторое количество толкателей 21 (показанных на фиг. 13), под действием которых указанные компоненты продвигаются вдоль лотка 14 к передаточному барабану 22 для передачи к очередному устройству. При проталкивании компонентов вдоль лотка 14 обеспечивается сортировка указанных компонентов согласно их ориентации, в результате чего из питающего узла выпускаются единообразно ориентированные компоненты.

Питающий узел 1, показанный на фиг. 1, обеспечивает, как описывалось выше, поток единообразно ориентированных компонентов, подаваемых к очередному устройству. Согласно одному из примеров осуществления изобретения компоненты, выпускаемые питающим узлом 1, представляют собой твердые полимерные фильтрующие компоненты, которые подаются в устройство для сборки курительных изделий и соединяются с дополнительными полимерными фильтрующими компонентами, такими как ацетатная фильтропалочка и табачный стержень, после чего выполняется обертывание и разрезка для формирования курительных изделий. На фиг. 2 в качестве примера показан фильтрующий компонент 2. Компонент имеет цилиндрический корпус 23 и выступ 24, продолжающийся с одного конца цилиндрического корпуса 23. Выступ 24 тоже является цилиндрическим и расположен по центру торца корпуса 23. Представленный в качестве примера фильтрующий компонент 2 имеет корпус 23, состоящий из двух частей 23a, 23b, которые способны вращаться относительно друг друга, обеспечивая в курительном изделии регулируемую подачу воздуха.

На фиг. 3 показана блок-схема процесса подачи питающим узлом потока компонентов 2, показанных на фиг. 2, в устройство для сборки курительных изделий. Этапы процесса, показанного на фиг.3, описываются ниже:

S1 Обеспечение питающего узла набором беспорядочно ориентированных, невыровненных относительно друг друга компонентов.

S2 Осевая центровка в питающем узле компонентов 2, уложенных, по существу, в вертикальные стопки и ориентированных выступом 24 (показанным на фиг. 2) вверх или вниз.

S3 Поочередное перемещение уложенных в стопки компонентов 2 в направлении, перпендикулярном стопкам, (по существу, в горизонтальном направлении) с целью создания единственного потока компонентов, перемещаемых по одной траектории и ориентированных как выступом 24 (показанным фиг. 2) вверх, так и выступом вниз.

S4 Разделение перемещаемого по определенной траектории единственного потока компонентов 2 на первый и второй потоки 25, 26 согласно ориентации указанных компонентов.

S5 Поворачивание, в частности, компонентов первого потока, ориентированных выступом вниз, чтобы все компоненты 2 имели одинаковую ориентацию.

S6 Объединение двух потоков 25, 26, содержащих компоненты 2 с одинаковой ориентацией, в один поток 27 единообразно ориентированных компонентов 2, подаваемых в устройство для сборки курительных изделий.

На этапе S1, показанном на фиг. 3, подаваемые по транспортеру 20 (показанному на фиг. 1), беспорядочно ориентированные, невыровненные относительно друг друга компоненты поступают в показанный на фиг. 1 бункер 4. На фиг. 4 показан ряд каналов 7, продолжающихся вниз от днища бункера 4, а также показаны подводящие каналы 5, расположенные в днище бункера 4 и имеющие отверстия 6, через которые на этапе S2, показанном на фиг. 3, компоненты 2 проходят в каналы 7, накладываясь один поверх другого выступом 24 (показанным на фиг. 2.) вверх или вниз в осевом направлении. Каналы 7 в поперечном сечении имеют круглую форму, благодаря чему сохраняется осевая центровка цилиндрических компонентов.

Бункер 4 имеет внутреннюю боковую стенку 28 и наружную боковую стенку 29, которые наклонены и определяют в бункере 4 кольцевое пространство 30, в котором расположены подводящие каналы 5, связанные с каналами 7. Таким образом, компоненты 2, поступающие в бункер 4, направляются посредством внутренних и наружных наклонных стенок 28, 29 к отверстиям 6 подводящих каналов 5 для подачи в каналы 7. Подводящие каналы 5 могут быть расположены один за другим вплотную по всей окружности кольцевого пространства 30. Альтернативно, смежные подводящие каналы 5 могут быть расположены в кольцевом пространстве с интервалами.

Любой подводящий канал 5 образует со смежными подводящими каналами 5 группу, которая в процессе вращения барабана 19 способна совершать возвратно-поступательное движение между положениями, показанными на фиг. 5a и 5b. Таким образом, в процессе вращения барабана 19 с бункером 4 подводящие каналы 5, связанные с каналами 7 и имеющие отверстия 6, совершают возвратно-поступательное движение, перемещаясь вверх и вниз относительно бункера 4. В результате указанного возвратно-поступательного движения компоненты встряхиваются в бункере 4, таким образом, предотвращается закупоривание или блокировка отверстий 6 компонентами, то есть, обеспечивается свободный проход указанных компонентов через отверстия 6 в каналы 7.

На фиг. 5a показаны подводящие каналы 5 во втянутом положении, при котором отверстия 6 практически находятся на верхнем уровне кольцевого пространства 30, сформированного между внутренними и наружными наклонными стенками 28, 29 бункера 4. На фиг. 5b подводящие каналы 5 показаны в бункере 4 в поднятом положении, причем в процессе их перемещения в бункере 4 компоненты приводятся в движение, перемешиваются, встряхиваются и принудительно проходят через отверстия 6 в каналы 7. Следует отметить, что подводящие каналы 5 могут быть приспособлены совершать возвратно-поступательное движение между различными втянутыми положениями и поднятыми положениями. При втянутом положении подводящих каналов отверстия 6 могут быть расположены ниже верхнего уровня кольцевого пространства 30, например, на 10 мм или на 20 мм ниже верхнего уровня кольцевого пространства 30, либо немного выше верхнего уровня кольцевого пространства 30. Когда подводящие каналы находятся в поднятом положении, расстояние между отверстиями 6 и верхним уровнем кольцевого пространства 30 может составлять до 50 мм, например от 5 мм до 30 мм.

На фиг. 6a показана одна группа подводящих каналов 5. В указанном примере три подводящих канала 5 сгруппированы вместе, то есть, отформованы в виде целиковой полимерной детали, которая приспособлена совершать возвратно-поступательное движение относительно бункера. Следует отметить, что показанные на фиг. 6a подводящие каналы 5, связанные с каналами 7, имеют воронкообразные и, по существу, квадратные отверстия 6. На фиг. 6b представлен вид в поперечном разрезе бункера 4, и одного из подводящих каналов 5, связанного с каналом 7. Как показано, цилиндрический канал 7 связан с подводящим каналом 5, имеющим воронкообразное отверстие 6.

Канал 7, вмещающий компоненты, является цилиндрическим, при этом отверстие 6 имеет, по существу, квадратную конфигурацию, позволяющую максимизировать величину отверстия 6 для облегчения прохождения компонентов из бункера 4 в каналы 7. Соответственно, подводящий канал 5, связанный с цилиндрическим каналом 7, расширяется на конце, формируя конусовидное отверстие 6, имеющее квадратное поперечное сечение, через которое компоненты могут легко пройти в каналы 7 без закупоривания или блокировки указанного отверстия 6. Конкретнее говоря, предусмотрен такой размер квадратного конусообразного отверстия 6 каждого подводящего канала, связанного с каналом 7, чтобы компоненты не могли перекрыть отверстие 6 и блокировать подводящий канал 5. Таким образом, компонент, независимо от ориентации, может пройти через отверстие и поступить в канал 7.

Согласно альтернативному примеру, отверстия 6 подводящих каналов 5 могут быть сформированы в виде воронки, имеющей круглое поперечное сечение.

К тому же исключается закупоривание или блокировка отверстия 6 компонентами, поскольку предусмотрена определенная форма бункера 4 и угол наклона внутренней и наружной стенок 28, 29 бункера 4 относительно подводящих каналов 5, совершающих возвратно-поступательное движение. Как показано на фиг. 6b, при возвратно-поступательном движении подводящих каналов 5 наклонная стенка, в частности, внутренняя наклонная стенка 28 или наружная наклоненная стенка 29 бункера 4, по мере совершения подводящими каналами 5 возвратно-поступательного движения, будет воздействовать на компонент, находящийся вблизи отверстия, проталкивая его в отверстие 6.

Кроме того, стенки 32, которые отделяют каждое отверстие 6 от смежных отверстий 6, наклонены или скошены, чтобы компоненты перемещались и поворачивались при возвратно-поступательном движении подводящих каналов 5 и, таким образом, предотвращалось закупоривание компонентами отверстий 6 и обеспечивался поворот, по меньшей мере, некоторых компонентов для осевого совмещения с каналами 7, то есть, облегчалось прохождение компонентов через отверстия 6 и поступление в каналы 7.

На фиг. 7a – 7c показан механизм, под действием которого подающие каналы 5, связанные с каналами 7, принудительно совершают возвратно-поступательное движение в бункере 4 (показанном на фиг. 4), когда вращается поворотное устройство 3, содержащее барабан 19, бункер 4 и каналы 7. Как показано, группы подводящих каналов 5 смонтированы на носителе 8, который принудительно совершает возвратно-поступательное движение. На фиг. 7a – 7c бункер удален, чтобы хорошо просматривались барабан 19, каналы 7 и подводящие каналы 5. Кроме того, для упрощения чертежа на фиг. 7a и 7c показан только один носитель 8 с подводящими каналами 5, хотя питающий узел в целом содержит несколько носителей, расположенных по всей окружности барабана 19. Следует отметить, что на фиг. 7b носитель 8 и подводящие каналы 5 не показаны вовсе.

Как описано выше, подводящие каналы 5 образуют группы 31(одна из которых показана на фиг. 6a), содержащие по три подводящих канала 5 и смонтированные на носителе, как показано на фиг. 7a и 7c. Согласно приведенному примеру, на каждом носителе смонтированы три группы 31, одна из которых показана на фиг. 6a, следовательно, каждый носитель 8 содержит девять подводящих каналов 5.

Носитель 8 установлен с возможностью скольжения на барабане 19, следовательно, носитель 8, содержащий подводящие каналы 5, может скользить вверх и вниз, совершая возвратно-поступательное движение.

Как показано на фиг. 7a, носитель 8, на котором закреплены подводящие каналы 5, имеет кулачковое устройство 33, содержащее две кулачковые шестерни 34, расположенные одна над другой и способные зацеплять рабочий элемент 10 кулачка, который окружает барабан 19. Кулачковые шестерни 34 разнесены и под действием средств смещения, таких как пружина 35 растяжения, могут принудительно сближаться и удерживаться в контакте с рабочим элементом 10 кулачка.

На фиг. 7b показана окружающая барабан 19 рама 18, на которой смонтирован кулачок, имеющий рабочий элемент 10, относительно которого вращается барабан 19. Рабочий элемент 10 кулачка имеет верхнюю и нижнюю кулачковые поверхности 10a, 10b, которые при вращении барабана 19 вступают в контакт с двумя кулачковыми шестернями 34, смонтированными на носителе 8. Верхняя и нижняя кулачковые поверхности 10a, 10b расположены на одинаковом расстоянии друг от друга по всей длине рабочего элемента 10 кулачка. Рабочий элемент 10 кулачка имеет криволинейный профиль, благодаря чему при вращении барабана 19 с носителями 8 относительно рабочего элемента 10 кулачка попеременно обеспечивается подъем и опускание носителя 8, содержащего подающие каналы 5.

Как показано на фиг. 7c, кулачковые шестерни 34 расположены c противоположных сторон рабочего элемента 10 кулачка и под действием пружины растяжения 35 принудительно вступают в контакт с верхней и нижней поверхностями 10a, 10b рабочего элемента 10 кулачка, таким образом, при вращении барабана 19 кулачковые шестерни 34 перемещаются по рабочему элементу 10 кулачка и принуждают подводящие каналы 5 совершать возвратно-поступательное движение в бункере 4 (показанном на фиг. 4) согласно профилю рабочего элемента 10 кулачка. Под действием кулачковых шестерен 34 носитель 8 поднимается вверх и опускается вниз в соответствии с уклоном рабочего элемента 10 кулачка.

Согласно другому примеру, каждый носитель 8 может содержать единственную кулачковую шестерню, а рабочий элемент кулачка может иметь противолежащие верхнюю и нижнюю поверхности, при этом кулачковая шестерня поддерживается между верхней и нижней поверхностями.

Согласно приведенному примеру, рабочий элемент 10 кулачка имеет два повышающихся участка 36 и два снижающихся участка 37, которые чередуются между собой по всей длине окружности рабочего элемента 10, как показано на фиг. 7b, благодаря чему, за один поворот барабана 19 входные каналы 5 дважды совершают возвратно-поступательное движение. На фиг. 7b показан лишь один повышающийся участок 36 и, соответственно, лишь один снижающийся участок 37 рабочего элемента 10 кулачка. Следует отметить, что рабочий элемент 10 кулачка может включать любое количество наклонных участков 36, 37, отделенных друг от друга горизонтальными участками, благодаря чему создаются условия для возвратно-поступательного движения каналов 5 и обеспечивается встряхивание элементов в бункере 4 (показанном на фиг. 4).

Профиль рабочего элемента 10 кулачка имеет плавно повышающиеся участки и резко снижающиеся участки. Таким образом, показанные на фиг. 7b повышающиеся участки 36 рабочего элемента 10 кулачка имеют градиент ниже, чем снижающиеся участки 37 рабочего элемента 10 кулачка, следовательно, при вращении барабана 19 в направлении, обозначенном стрелкой 38, подводящие каналы 5 будут относительно медленно подниматься в бункер 4 (показанный на фиг. 4) и значительно быстрее возвращаться в исходное положение. Благодаря резко снижающимся участкам обеспечивается дополнительное встряхивание компонентов в бункере и, соответственно, возрастает вероятность прохождения компонентов через отверстия 6 (показанные на фиг. 6b) и их поступления в каналы 7.

Следует отметить, что группа подводящих каналов 5 может содержать более или менее трех подводящих каналов и количество групп подводящих каналов 5 на носителе 8 может быть более или менее трех.

Согласно некоторым примерам, каждый подводящий канал 5 снабжен кулачковым устройством, благодаря чему при вращении барабана 19 подводящие каналы 5 способны индивидуально совершать возвратно-поступательное движение. Согласно другому примеру, все подводящие каналы 5 могут быть соединены с одним и тем же носителем 8, чтобы они совершали возвратно-поступательное движение одновременно.

Как показано на фиг. 7a – 7c, подводящие каналы 5 соединены с носителем 8, который совершает возвратно-поступательное движение вверх и вниз согласно профилю рабочего элемента 10 кулачка. Каждый канал 7 связан с подающим каналом и имеет нижний участок 9, который не совершает возвратно-поступательного движения. Каждый подводящий канал 5 установлен с возможностью скольжения на нижнем участке 9 канала 7, при этом нижние участки 9 каналов 7 вращаются с барабаном 19, но не совершают возвратно-поступательного движения относительно бункера 4 (показанного на фиг. 4). Когда подводящие каналы 5 совершают возвратно-поступательное движение, общая длина каналов 7 изменяется.

Как показано на фиг. 7b, нижние участки 9 каналов 7, сформированные в барабане 19, содержат группу первых выступов 39, которые продолжаются вверх параллельно оси вращения барабана 19, то есть в направлении возвратно-поступательного движения. Некоторая часть каждого канала 7 сформирована в пространстве между первыми выступами 39 и, в частности, ограничена тремя смежными первыми выступами 39, которые предназначены поддерживать осевую центровку компонентов.

Как показано на фиг. 7c, каждый подводящий канал 5 содержит группу вторых выступов 40, которые продолжаются вниз от подводящих каналов 5 и способны скользить в пространстве между первыми выступами 39, при этом каждый канал 7 ограничивается вторыми выступами 40. В области совмещения первых и вторых выступов 39, 40 компоненты окружены первыми и вторыми выступами 39, 40, которые, по существу, определяют всю окружность кольцевого пространства канала 7, поддерживая осевую центровку компонентов.

Таким образом, каждый канал 7 продолжается между первым и вторым выступами 39, 40 от отверстия 6 подводящего канала 5 к нижнему участку 9. Каждый канал 7 по всей длине имеет круглое поперечное сечение и благодаря скользящему соединению, несмотря на изменение длины канала 7 при возвратно-поступательном движении подводящих каналов 5, форма поперечного сечения каналов 7 остается постоянной.

Согласно приведенному конкретному примеру нижний участок 9 каждого канала 7 сформирован за счет углубления в цилиндрической поверхности барабана 19, закрытого пластиной (не показано), закрепленной на барабане 19.

На фиг. 8 показан вид в поперечном разрезе групп первых и вторых выступов 39, 40 в области совмещения. Как показано, выступы 39, 40 поочередно расположены по окружности каждого канала 7 и имеют дугообразные поверхности 41, которые при совмещении групп первых и вторых выступов 39, 40 сообща формируют, по существу, замкнутый цилиндрический канал 7. Когда выступы 39, 40 не совмещены, дугообразные поверхности 41 трех смежных выступов 39, 40 первой или второй групп поддерживают компоненты. Таким образом, когда подводящие каналы 5 совершают возвратно-поступательное движение и изменяется степень совмещения выступов 39, 40, группа первых выступов 39, группа вторых выступов 40 или те и другие совместно поддерживают осевую центровку компонентов в канале 7.

Группы первых и вторых выступов 39, 40 способны скользить относительно друг друга и являются достаточно длинными, чтобы облегчалось возвратно-поступательное движение подводящих каналов 5. Следует отметить, что расположение выступов 39, 40 может быть иным, например, каждый канал 7 может ограничиваться любым количеством первых и вторых выступов 39, 40. Некоторые выступы из первой группы, либо из второй группы могут иметь более одной дугообразной поверхности 41, чтобы один из указанных выступов 39, 40 мог частично формировать два смежных канала 7.

Как видно на фиг. 7b, группы первых и вторых выступов 39, 40, показанные на фиг. 8, образуют контур, который повторяется по окружности барабана 19, в результате чего формируется множество смежных каналов 7.

Конфигурация скользящих выступов, описанная со ссылкой на фиг. 7b, 7c и 8, является предпочтительной, поскольку диаметр канала 7 остается постоянным, следовательно, на боковой стенке канала 7 отсутствуют какие-либо ступеньки, способные захватить компонент и вызвать блокировку каналов и/или повреждение компонентов.

В питающем узле, конструкция которого описана со ссылкой фиг. 4 – 8, на этапах S1 и S2 осуществления процесса, описанного со ссылкой на фиг. 3, беспорядочно ориентированные компоненты подаются в бункер 4 и поступают в каналы 7, в которых они укладываются в ряд один поверх другого в осевом направлении.

Как уже описывалось, компоненты укладываются один поверх другого, ориентируясь выступом 24 (показанным на фиг. 2) вверх или вниз, по существу, в вертикальных каналах 7. На следующем этапе S3 осуществления процесса, описанного со ссылкой на фиг. 3, компоненты распределяются в лоток 14, расположенный под каналами 7. На фиг. 9 показан в поперечном разрезе нижний участок 9 канала 7 с выпускным каналом 11, а также показан лоток 14, содержащий распределенные компоненты 2.

Согласно представленному примеру, лоток 14 сформирован посредством углубления 42 или канала, либо прохода. Углубление 42 выполнено в пластине 43 и определяет траекторию перемещения компонентов 2, проталкиваемых вдоль лотка 14 питающего узла 1.

Однако следует отметить, что лоток 14 питающего узла может содержать направляющий элемент, определяющий траекторию перемещения компонентов. Например, направляющий элемент может содержать ребро или поверхность или ряд ребер или поверхностей для направления по определенной траектории компонентов, проталкиваемых вдоль лотка 14. Направляющий элемент является стационарным и способствует толкателям 21 (показанным на фиг. 13) продвигать компоненты, определяя траекторию перемещения компонентов вдоль лотка.

Как будет описываться далее, при вращении барабана 19 каждый компонент 2 индивидуально распределяется из канала 7 в лоток 14. В частности, во время одного поворота барабана 19 в одну и ту же область лотка 14 из каждого канала 7 выпускается один компонент. Компоненты 2 вмещаются в углубление 42 лотка 14 в вертикальной ориентации, то есть продольная ось компонентов направлена, по существу, вертикально. Как показано на фиг. 9, в области лотка 14, принимающей распределяемые из каналов 7 компоненты 2, предусмотрен удерживающий элемент 44, расположенный вблизи выпускного канала 11 и способствующий распределению компонентов в углубление 42 лотка 14. Компоненты, распределяемые из каналов 7, выпускаются через боковые отверстия 45, сформированные в выпускных каналах 11, и перемещаются радиально, минуя удерживающий элемент 44, то есть перемещаются в горизонтальном направлении вдоль лотка 14.

В каждом канале 7 предусмотрен дозатор, который содержит регулировочную заслонку 12, имеющую верхнее всасывающее отверстие 46 и нижнее всасывающее отверстие 47, расположенные с одной стороны нижнего участка 9 канала 7. Указанные всасывающие отверстия 46, 47 представляют собой сквозные отверстия в барабане и используются для поддержания снизу двух компонентов 2a, 2b в стопке в пределах канала 7. При вращении барабана 19 показанный на фиг. 9 и 10 коллектор 13 через всасывающие отверстия 46, 47 последовательно создает разрежение.

Посредством верхнего всасывающего отверстия 46 и нижнего всасывающего отверстия 47 при создании разрежения смежные компоненты 2a, 2b притягиваются к одной стороне канала 7 и поддерживаются в указанном положении. Таким образом, при создании разрежения нижнее всасывающее отверстие 46 поддерживает самый нижний компонент 2a, а верхнее всасывающее отверстие 47 поддерживает предыдущий компонент 2b в канале 7, при этом компоненты, расположенные в канале 7 выше указанных двух компонентов, поддерживаются внутри канала 7 силой всасывания, прикладываемой, по меньшей мере, ко второму нижнему компоненту 2b. На фиг. 9 показаны всасывающие отверстия, поддерживающие два компонента 2a, 2b у основания канала 7, и также показан компонент 2c, уже распределенный из канала 7 в углубление 42 лотка 14.

Коллектор 13, показанный на фиг. 9 и 10, расположен в центре барабана 19 и закреплен, чтобы он не мог вращаться с барабаном 19. Всасывающие отверстия 46, 47 продолжаются к внутренней поверхности барабана 19, вплотную к которой примыкает наружная кольцевая поверхность 48 коллектора 13. Кольцевая поверхность 48 коллектора 13 имеет верхний всасывающий канал 49 и нижний всасывающий канал 49, 50, которые согласуются с верхним всасывающим отверстием 47 и нижним всасывающим отверстием 46 барабана, соответственно. Когда барабан 19 вращается относительно коллектора 13, верхние и нижние всасывающие каналы 49, 50 перемещаются для согласования и рассогласования, соответственно, с верхним и нижним всасывающими отверстиями 47, 46 в барабане 19. Всасывающие каналы 49, 50 конфигурированы таким образом, чтобы в процессе вращения барабана 19 верхнее и нижнее всасывающие отверстия 47, 46 могли обеспечивать, либо не обеспечивать всасывание, соответственно, при согласовании, либо рассогласовании всасывающих отверстий 46, 47 с всасывающими каналами 49, 50. Таким образом, питающий узел указанной конструкции обеспечивает распределение компонентов из каналов, как описано со ссылкой на фиг. 11.

На фиг. 11 показаны четыре этапа, выполняемые регулировочной заслонкой 12 во время вращения барабана 19 относительно лотка 14 и коллектора 13. Стрелкой 72 обозначено направление вращения барабана 19 с каналами 7 и последовательность выполнения этапов.

Этапы, показанные на фиг. 11, объясняются ниже также со ссылкой на фиг. 9 и 10:

• Этап 1 – Действие регулировочной заслонки 12 во время вращения барабана 19 до достижения положения, при котором компонент 2 распределяется из канала 7. Как показано, в указанный период вращения барабана 19 разрежение обеспечивается как через нижнее всасывающее отверстие 46, так и через верхнее всасывающее отверстие 47, которые согласуются, соответственно с всасывающими каналами 49, 50 коллектора 13. Таким образом, всасывающая сила прикладывается к самому нижнему компоненту A и предыдущему компоненту B, благодаря чему стопка из компонентов A, B, C поддерживается в канале 7 и вес стопки из компонентов A, B, C уравновешивается силой всасывания.

• Этап 2 – Действие регулировочной заслонки 12 при приближении вращающегося барабана 19 к положению, в котором компонент должен быть распределен из канала 7 в лоток 14. В указанном положении нижний всасывающий канал 50 перекрывается, то есть всасывающая сила не прикладывается через нижнее всасывающее отверстие 46, благодаря чему самый нижний компонент A высвобождается через выпускной канал 11, предусмотренный в канале 7, и может поступить в лоток 14, как показано на фиг. 9. Поскольку ко второму нижнему компоненту B, расположенному выше распределяемого компонента A, прикладывается сила всасывания, остальные компоненты C удерживаются в канале.

• Этап 3 – Действие регулировочной заслонки 12 после того, как компонент A был распределен в лоток 14. На этом этапе сила всасывания снова прикладывается через нижнее всасывающее отверстие 46, при этом верхнее всасывающее отверстие 47 перекрывается, в результате чего стопка из компонентов B, C, D как единое целое опускается в пределах канала 7 и, таким образом, следующий компонент B подготовлен к распределению.

• Этап 4 – Заключительное действие регулировочной заслонки, заключающееся в согласовании обоих всасывающих каналов 49, 50 с соответствующими всасывающими отверстиями 47, 46, для удерживания компонентов B, C, D в канале 7 тем же способом, как на Этапе 1

Таким образом, в процессе вращения барабана 19 при каждом его повороте канал 7 проходит над приемной областью лотка 14, при этом один компонент выпускается из указанного канала 7 в лоток 14. Другими словами, во время одного поворота барабана каждый канал 7 распределяет один компонент в одну и ту же область лотка 14. Кроме того, разрежение, создаваемое через верхнее всасывающее отверстие 47, поддерживает стопку компонентов, в то время как самый нижний компонент распределяется из канала 7.

Согласно альтернативному примеру регулировочная заслонка содержит одно всасывающее отверстие, через которое создается разрежение, поддерживающее самый нижний компонент стопки в канале. Всасывающий канал коллектора может быть приспособлен прерывать приложение силы всасывания к компоненту на время, достаточное для выпуска самого нижнего компонента, и возобновлять приложение силы всасывания для удержания следующего компонента в стопке после перемещения вниз стопки компонентов в пределах канала.

Кроме того, каждый канал 7 может иметь проход для сжатого воздуха, по которому коллектор 13, способный обеспечивать разрежение и подачу сжатого воздуха, последовательно подает поток сжатого воздуха. Под действием сжатого воздуха самый нижний компонент принудительно покидает канал 7, когда через нижнее всасывающее отверстие 4 не создается разрежение. Таким образом, ускоряется распределение компонентов в лоток 14. Вместо сжатого воздуха может использоваться другой сжатый газ или может быть применен насос для нагнетания газообразного потока в канал 7.

На фиг. 12 показана альтернативная регулировочная заслонка 12, которая может быть предусмотрена на нижнем участке 9 каждого канала 7 для распределен