Многопозиционный роторный пресс для прессования порошкового материала

Иллюстрации

Показать всеИзобретение относится к оборудованию для прессования порошкового материала. Многопозиционный роторный пресс содержит вертикальный ротор, несущий равномерно распределенные по периферии верхний и нижний ползуны с пуансонами. Пуансоны взаимодействуют с формообразующими матрицами. В прессе предусмотрены бункер для порошкового материала и расположенный под ним объемный дозатор в виде поворотного диска. Под поворотным диском размещена столешница с окном выгрузки мерных доз порошкового материала. Каждый нижний ползун снабжен демпфирующим узлом. Упомянутый узел установлен на конце нижнего ползуна с возможностью кинематического замыкания с соответствующим нижним пуансоном и выполнен в виде упругого кольца. Кольцо размещено между силовыми дисками, стянутыми посредством центрального регулировочного штока с резьбовым фиксатором для предварительного нагружения упругого кольца усилием, равным усилию прессования порошкового материала. В результате обеспечивается регулирование усилий прессования на рабочих позициях пресса для получения в серийном производстве равной геометрии прессуемых изделий из порошкового материала. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к машиностроению, а более конкретно к прессам для уплотнения порошковых сыпучих материалов в формах, расположенных на поворотном столе, и может быть использовано для изготовления различных изделий, в частности пироэлементов, в виде таблеток конической формы.

Уровень данной области техники характеризует многопозиционный пресс по патенту US 3053390, нац. кл. 107-1, 1962 г., который содержит связанные путевой системой управления шиберные дозаторы порошкового материала, отводящий лоток спрессованных таблеток, ротор перемещения и позиционирования инструментальных блоков, каждый из которых включает смонтированные соосно матрице, с возможностью встречного движения, верхний пуансон, кинематически замкнутый с кулачком, и нижний выталкиватель, установленный на опоре, который служит в качестве подвижного дна матрицы. Особенностью этого пресса является то, что пуансоны и выталкиватели при позиционировании взаимодействуют с автономными средствами вибрационного силового воздействия, что способствует более плотной укладке порошкового материала и, главное, препятствует его прилипанию к инструменту.

Недостатком описанного многопозиционного роторного пресса является сложность конструкции автономных средств вибрационного воздействия на пуансоны и выталкиватели, прецизионной точности изготовления и наладки во взаиморасположении.

Кроме того, вибрационное уплотнение пиротехнического состава на технологических операциях в прессе недопустимо из-за неизбежного при этом расслоения структурных компонентов смеси, что приведет к аномалиям функциональных параметров назначения сформированных пироэлементов.

Более совершенным является многопозиционный роторный пресс, в котором исключены отмеченные выше недостатки аналога, по патенту RU 2510672 С2, В30В 11/08, 2012 г., который по технической сущности и числу совпадающих признаков выбран в качестве наиболее близкого аналога предложенному.

Известный многопозиционный роторный пресс включает систему управления, объемный дисковый дозатор порошкообразной смеси с равномерно расположенными по периферии мерными сквозными отверстиями, отводящий лоток спрессованных таблеток и ротор, несущий инструментальные блоки, каждый из которых содержит верхний и нижний пуансоны, соосно расположенные с возможностью встречного синхронного движения.

Между пуансонами размещены матрицы с дном, образованным нижними пуансонами, имеющими обратный направлению прессования конус.

Объемный дозатор выполнен в виде кинематически связанного с ротором поворотного диска и закрепленной под ним столешницы с окном выгрузки, с которым совмещаются при повороте диска мерные сквозные отверстия для гравитационного перемещения дозы сыпучего материала.

Окно выгрузки наклонено на угол, превышающий угол естественного откоса порошковой смеси, чтобы обеспечить автоматическую гравитационную перегрузку отмеренной дозы сыпучей смеси.

Известное техническое решение характеризуется автоматическим прессованием из пиротехнической смеси в форме таблеток конической формы, легко извлекаемых из матриц при реверсе пуансонов.

Жесткая кинематическая связь дозатора с ротором обеспечила синхронизацию объемной порционной загрузки обрабатываемой порошковой смеси самотеком с циклом рабочих операций прессования в общем темпе позиционирования.

Выполнение дозатора в виде поворотного диска с равно распределенными по периферии мерными сквозными отверстиями, примыкающего к столешнице, является простейшим механизмом автоматического объемного дозирования сыпучего материала непосредственно из бункера.

Матрица с обратным направлению прессования конусом предотвращает прилипание спрессованного пироэлемента к верхнему пуансону и обеспечивает механическое их разделение.

Выполнение конусообразной матрицы с разницей диаметров нижнего и верхнего торцов, не превышающей установленного допуска на номинальный габарит таблетки, соответствует техническим требованиям на геометрию изготавливаемого функционального изделия.

Реверсирование верхнего пуансона после прессования таблетки позволяет принудительно их разделить, так как таблетка при этом удерживается в конусе матрицы, обеспечив отрыв пуансона, который затем выполняет функции выталкивателя таблетки из матрицы, совместно с разъемным дном, удерживающим таблетку на уровне горизонтального съемника.

Продолжением отмеченных достоинств известного роторного пресса являются присущие недостатки, к которым необходимо отнести следующие.

Во-первых, неудовлетворительное качество формуемых таблеток по точности геометрии и градиенту плотности из-за одновременного размещения нескольких нижних ползунов ротора на общей опоре, демпфируемой гидроамортизатором по максимальному усилию прессования в группе позиций, что не обеспечивает дифференцирования усилий прессования на соседних рабочих позициях ротора, где формуются различные по геометрии и плотности таблетки.

Нивелирование этого недостатка возможно за счет увеличения шага между рабочими позициями, которые поочередно взаимодействуют с демпфируемой опорой, что сопряжено с практически неприемлемым кратным увеличением габаритов пресса или соответствующим сокращением рабочих позиций, что приведет к резкому снижению производительности, не удовлетворяющей потребность серийного производства пиротехнических, лекарственных таблеток.

Во-вторых, при одновременном прессовании мерных доз порошкового материала в технологических пределах допуском их массы, с лимитированным ходом опоры на общем гидроамортизаторе, не обеспечивается равноплотность формуемых изделий и требуемая геометрия таблеток, которые отбраковываются до 25%, что неприемлемо для промышленного производства.

Технической задачей, на решение которой направлено настоящее изобретение, является конструктивное усовершенствование известного многопозиционного роторного пресса для повышения структурного и геометрического качества изготавливаемых изделий малых форм, без снижения производительности, результатом чего является расширение технологических возможностей прессового оборудования по формованию в серийном производстве, при автоматическом регулировании номинальных усилий прессования, таблеток прецизионной точности геометрии и равноплотных в объеме, что обеспечивает минимальный разброс основных параметров действия по назначению.

Требуемый технический результат достигается тем, что в известном многопозиционном роторном прессе для прессования порошкового материала, содержащем вертикальный ротор, несущий равномерно распределенные по периферии и установленные с возможностью перемещения в профилированных направляющих верхний и нижний ползуны, на которых установлены, соответственно, верхний и нижний пуансоны, соосно расположенные с возможностью взаимодействия с формообразующими матрицами, дно которых образовано нижними пуансонами, бункер для порошкового материала, расположенный под ним объемный дозатор порошкового материала в виде поворотного диска с мерными сквозными отверстиями и размещенную под поворотным диском и примыкающую к нему столешницу с окном выгрузки мерных доз порошкового материала, при этом поворотный диск выполнен с возможностью совмещения его мерных сквозных отверстий с окном выгрузки столешницы, а нижние ползуны выполнены с возможностью взаимодействия на рабочей позиции роторного пресса со стационарной опорой посредством роликов, согласно изобретению каждый нижний ползун снабжен демпфирующим узлом, установленным на конце нижнего ползуна с возможностью кинематического замыкания с соответствующим нижним пуансоном и выполненным в виде упругого кольца, размещенного между силовыми дисками, стянутыми посредством центрального регулировочного штока с резьбовым фиксатором при обеспечении предварительного нагружения упругого кольца усилием, равным усилию прессования порошкового материала, при этом упругий элемент демпфера выполнен из полиуретана.

Отличительные признаки предложенного технического решения обеспечили автоматическое независимое регулирование усилий прессования на рабочих позициях пресса для обеспечения в серийном производстве равной геометрии прессованных таблеток, характеризующихся стабильностью функциональных качеств в эксплуатации.

Оснащение каждого нижнего ползуна ротора автономным демпфером существенно повысило точность изготовления прессуемых таблеток малых форм, расширив тем самым технологические возможности дорогостоящего оборудования, при исключении брака из-за градиента плотности по высоте сформированных пиротехнических изделий ответственного назначения.

Предварительно нагруженный до усилия прессования упругий элемент кинематической связи структурных составляющих ползуна, выполненный, в частности, из полиуретана, обеспечивает конструктивное единство сборного штампового инструмента в работе, как квазимонолитного на расчетных усилиях прессования.

Выбор в качестве материала упругого элемента ползуна полиуретана продиктован тем, что он характеризуется [согласно Datta J. Synthesis and Investigation of Glycolysates and Obtained Polyurethane Elastomers. // J. of Elastomers and Plastics, 2010. V. 42. P. 117-127, Maity M. Polyblend Systems of Polyurethane Rubber and Silicone Rubber in the Presence of Silane Grafting Agent. // J. of Elastomers and Plastics. 2001. V. 33. P. 211-224] высокими физико-механическими свойствами, имеет большой диапазон твердости, эластичности, низкую истираемость, высокие прочность и сопротивление раздиру. Также при сложных циклических нагрузках полиуретан сохраняет высокую стойкость (выносливость) к усталостному разрушению, а также компенсирует за счет демпфирования ударные нагрузки, возникающие при движении ползунов по кулачкам давления и опоре, что существенно повышает безопасность процесса прессования и снижает уровень шума работы пресса.

Размещение упругого элемента между дисками силового замыкания пуансона с ползуном обеспечивает демпфирование избыточных усилий, неизбежно возникающих в автоматическом объемном дозировании сыпучего материала, при его различной засыпке в мерный объем матрицы.

Функционирование автономных демпфирующих узлов каждого нижнего ползуна обеспечило их фиксирование на общей базе - жестко закрепленной в станине опоре для дифференцированного автоматического регулирования длины пуансона, адекватно объему засыпки порошка в матрицу, что обеспечивает идентичность геометрии формуемых таблеток и равноплотность их по высоте.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивом единстве являются достаточными для достижения новизны качества, неприсущего признакам в разобщенности, то есть поставленная техническая задача решена не суммой эффектов, а новым сверхэффектом суммы признаков.

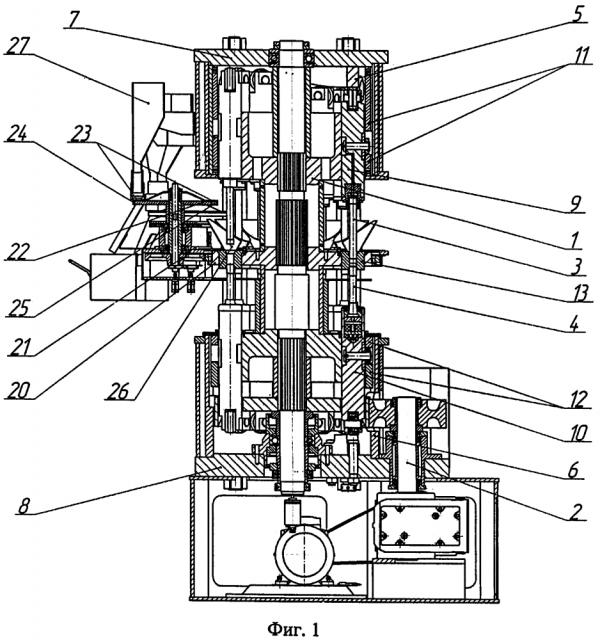

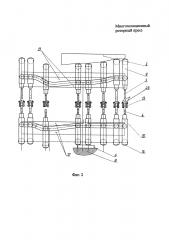

Сущность изобретения поясняется чертежом, который имеет чисто иллюстративное назначение и не ограничивает объема притязаний формулы, где изображено:

на фиг. 1 - общий вид рабочего роторного пресса;

на фиг. 2 - развертка рабочего цикла инструментального блока;

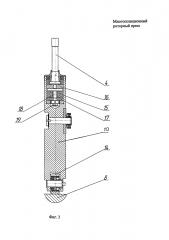

на фиг. 3 - нижний пуансон, продольный разрез.

Роторный пресс по изобретению содержит несущий инструментальные блоки технологический ротор 1 (фиг. 1), кинематически связанный с приводом 2 его вращения.

Каждый инструментальный блок (фиг. 2) включает соосно расположенные верхний и нижний пуансоны 3 и 4, которые на рабочей позиции находятся в силовом и геометрическом замыкании с кулачком 5 давления и стационарной опорой 6, закрепленными на траверсе 7 и станине 8 соответственно.

Пуансон 3 установлен на ползуне 9, а пуансон 4 - на ползуне 10, которые соответственно связаны с профилированными направляющими 11, 12 их продольных перемещений.

Нижний пуансон 4 функционально выполнен в виде разъемного дна матриц 13 инструментальных блоков ротора 1.

Особенностью предложенной конструкции является выполнение нижних ползунов 10 (фиг. 3).

Нижний ползун 10 на рабочей позиции посредством ролика 14 опирается на опору 6, жестко закрепленную на станине 8.

В противном (верхнем по чертежу) конце ползуна 10 установлен демпфирующий узел в составе упругого элемента 15 из полиуретана, размещенного между силовыми дисками 16 и 17, стянутыми посредством резьбового штока 18 с фиксирующей гайкой 19.

Этот узел предварительно нагружается тарированным усилием прессования, когда упругий элемент 15 под нагрузкой деформируется, а положение дисков 16, 17 фиксируется гайкой 19 на резьбовом штоке 18.

В положении квазижесткого силового звена демпфирующий узел 16-15-17 устанавливается в нижний ползун 10 и кинематически сверху замыкается нижним пуансоном 4, образуя монолитное единство для прессования номинальных по объему мерных доз порошкового материала в матрицах 13.

В случае превышения объема мерной дозы порошкового материала в матрице 13, когда усилие прессования превышает жесткость упругого элемента 15, последний сжимается, демпфируя смещение нижнего пуансона 4.

После снятия нагрузки прессования демпфирующий узел восстанавливает свою геометрию при реверсировании диска 16 в исходное положение за счет упругих сил полиуретанового элемента 15.

Оптимизированная геометрия и форма конусной матрицы 13 гарантированно обеспечивает равноплотность материала спрессованных пироэлементов, которые стабильно горят без затуханий и скачков скорости фронта горения.

Между соосными пуансонами 3, 4 инструментальных блоков расположены матрицы 13, установленные в жестко закрепленном на роторе 1 зубчатом колесе 20, которое кинематически замкнуто с шестерней 21 дозатора (фиг. 1).

Шестерня 21 жестко связана с поворотным диском 22, оснащенным равно распределенными по периферии мерными сквозными отверстиями 23.

Под поворотным диском 22 размещена примыкающая столешница 24 с окном 25 выгрузки мерных доз порошкового материала, с которым поочередно совмещаются отверстия 23 поворотного диска 22.

Окно 25 выгрузки наклонено на угол, превышающий угол естественного откоса обрабатываемого порошка, и направлено в воронку 26 автоматической перегрузки в матрицу 13.

Над поворотным диском 22 установлен бункер 27 с порошковой смесью пиротехнического состава для изготовления прессованных пироэлементов в форме таблеток.

Функционирует предложенный роторный пресс следующим образом.

Из бункера 27 сыпучий порошковый материал заполняет объем совмещенного дозирующего отверстия 23 поворотного диска 22, который удерживается примыкающей поверхностью столешницы 24.

При повороте шестерни 21 (под действием зубчатого колеса 20, вращаемого от привода 2) адекватно поворачивается диск 22, в результате чего объемная доза технологической смеси в сквозном отверстии 23 отсекается от массива порошка в бункере 27 и переносится, перемещаясь по столешнице 24, к наклонному окну 25.

При совмещении сквозного отверстия 23 диска 22 с наклонным окном 25 в столешнице 24 порция порошка гравитационно пересыпается через воронку 28 в соответствующую матрицу 13, перекрытую снизу пуансоном 4, который в качестве разъемного дна сопряжен под действием профиля нижней направляющей 12.

При повороте ротора 1 нижний ползун 10 кинематически замыкается со стационарной опорой 6, жестко фиксируя пуансон 4 в матрице 13, а верхний пуансон 3 ползуном 9 встречно перемещается под действием профиля кулачка 5 и опускается в матрицу 13.

В результате встречного синхронного движения пуансонов 3 и 4 в матрице 13 происходит уплотнение мерной дозы порошкового материала в ней и формирование таблетки в форме усеченного конуса (с большим основанием вверху).

Затем ползун 10, перемещаемый ротором 1 по направляющей 12, освобождается от геометрического ограничения опоры 6, а пуансон 3 реверсивно поднимается профилем направляющей 11 и отрывается от сформированной таблетки в матрице 13.

Далее пуансоном 3, который принудительно опускается, таблетка проталкивается на нижнем пуансоне 4 сквозь матрицу 13 на уровень выгрузки, где горизонтальным толкателем (условно не показан) таблетка сталкивается с торца пуансона 4 в отводящий лоток, при синхронном подъеме пуансона 3.

В случае превышения расчетного усилия прессования срабатывает узел демпфирования (фиг. 3) нижнего ползуна 10, когда под действием пуансона 3 диск 16 сжимает упругий элемент 15, компенсируя допустимый избыток высоты формируемой таблетки, предотвращая ее переуплотнение или разрушение.

Далее цикл работы повторяется

Экспериментальная проверка макета инструментального блока, оснащенного узлом демпфирования, при различных объемах порошкового материала в пределах допусков, показала возможность прецизионного автоматического регулирования взаиморасположения силовых дисков 16, 17 с возвратом верхнего из них в исходное положение при снятии нагрузки с пуансона. При этом требуемое поджатие упругого элемента 15, соответствующее усилию прессования, устанавливается посредством тарированной нагрузки, деформирующей упругий элемент 15, положение которого фиксируется посредством гайки 19, навинчиваемой на резьбовой шток 18 до упора в нижний диск 17, что осуществляется в приспособлении вне ротора 1.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по прессовому оборудованию, показал, что оно неизвестно, а с учетом возможности промышленного серийного изготовления универсального роторного пресса на действующем производстве можно сделать вывод о соответствии условиям патентоспособности.

Испытания опытного образца предложенного пресса показали универсальность изготовления точных по массогабаритным параметрам штампованных пиротехнических таблеток различного назначения из порошковых смесей, при автономном дозировании, совмещенным с высокопроизводительным прессованием и автоматической выгрузкой готовых изделий, что позволяет рекомендовать его промышленный выпуск.

1. Многопозиционный роторный пресс для прессования порошкового материала, содержащий вертикальный ротор, несущий равномерно распределенные по периферии и установленные с возможностью перемещения в профилированных направляющих верхний и нижний ползуны, на которых установлены соответственно верхний и нижний пуансоны, соосно расположенные с возможностью взаимодействия с формообразующими матрицами, дно которых образовано нижними пуансонами, бункер для порошкового материала, расположенный под ним объемный дозатор порошкового материала в виде поворотного диска с мерными сквозными отверстиями и размещенную под поворотным диском и примыкающую к нему столешницу с окном выгрузки мерных доз порошкового материала, при этом поворотный диск выполнен с возможностью совмещения его мерных сквозных отверстий с окном выгрузки столешницы, а нижние ползуны выполнены с возможностью взаимодействия на рабочей позиции роторного пресса со стационарной опорой посредством роликов, отличающийся тем, что каждый нижний ползун снабжен демпфирующим узлом, установленным на конце нижнего ползуна с возможностью кинематического замыкания с соответствующим нижним пуансоном и выполненным в виде упругого кольца, размещенного между силовыми дисками, стянутыми посредством центрального регулировочного штока с резьбовым фиксатором при обеспечении предварительного нагружения упругого кольца усилием, равным усилию прессования порошкового материала.

2. Пресс по п. 1, отличающийся тем, что упругий элемент демпфера выполнен из полиуретана.