Огнеупорный материал и разливочный стакан

Иллюстрации

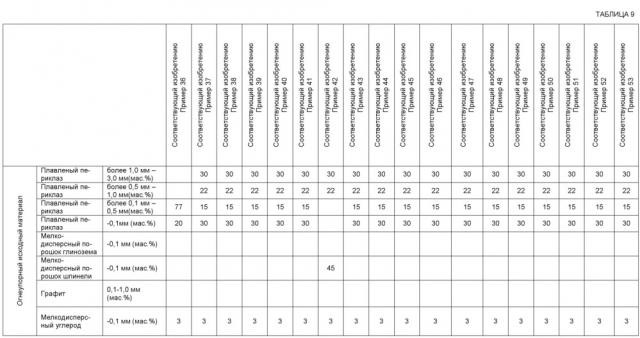

Показать всеИзобретение относится к огнеупорному производству. Огнеупорный материал содержит, мас.%: MgО – 40 или более, свободный углеродсодержащий компонент – 4-30, один или более компонентов из B2O3, P2O5, SiO2 и TiO2 – 0,3-3 и остаток – по меньшей мере один из оксидного компонента и SiC. Микроструктура огнеупорного материала представляет собой углеродсодержащую матрицу, MgO-содержащие частицы и слой пустот на поверхности раздела между углеродсодержащей матрицей, находящейся, по меньшей мере, на противоположных сторонах одной из множества MgO-содержащих частиц, и MgO-содержащей частицей максимального размера. Сумма соответствующих толщин слоя пустот в двух положениях на противоположных сторонах составляет 0,2-3,0% в пересчете на размер MgO-содержащей частицы максимального размера. На всей поверхности раздела или ее части каждой из множества MgO-содержащих частиц присутствует неорганическое соединение, состоящее из MgO и одного или более компонентов из группы, состоящей из B2O3, P2O5, SiO2 и TiO2. Выполнение в разливочном стакане, по меньшей мере, поверхности контакта с жидким металлом из упомянутого огнеупорного материала повышает его стойкость к эрозии, коррозии и термическому удару. 4 н. и 4 з.п. ф-лы, 11 ил., 9 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к: огнеупорному материалу для использования, главным образом, в оборудовании для непрерывного литья, в частности, в резервуарах с расплавленной сталью, таких как конвертер и разливочный ковш, промежуточный ковш, разливочный стакан, и тому подобных; и к разливочному стакану, такому как удлиненный разливочный стакан, погружной разливочный стакан, плита скользящего затвора (далее называемая «SN-плита»), верхний разливочный выпуск или нижний разливочный выпуск, с использованием огнеупорного материала.

УРОВЕНЬ ТЕХНИКИ

[0002] До сих пор в качестве огнеупорных материалов в области непрерывного литья, например, огнеупорных материалов для использования в удлиненном ковшовом разливочном стакане, используемом с целью проведения бескислородного процесса разливки между литейным ковшом и промежуточным разливочным устройством, в погружном разливочном стакане, используемом для управления текучестью расплавленной стали между промежуточным разливочным устройством и литейной формой, в SN-плите, используемой для управления скорости течения расплавленной стали, широко применяли огнеупорный материал на основе Al2О3-SiО2-С и огнеупорный материал на основе Al2О3-С, имеющие превосходную стойкость к термическому удару.

[0003] Между тем, в связи с недавним расширением ассортимента марок стали, причина и тяжесть серьезного повреждения огнеупорного материала, используемого при непрерывном литье, во все большей степени зависели от поступающего из расплавленной стали компонента. Например, в отношении стали с высоком содержанием Mn, обработанной Ca стали, высокоокисленной стали, типовым примером которой является эмалированная сталь, или тому подобное, в условиях непрерывного столкновения расплавленной стали с огнеупорным материалом присутствующие в расплавленной стали включения (в этом описании такие включения, присутствующие в расплавленной стали и состоящие из неметаллических компонентов, далее также будут называться «шлаком»), такие как (FeО), (MnО), (СаО) и (V2О5) (в этом описании химический компонент, заключенный в скобки, означает, что он представляет собой компонент, содержащийся в шлаке), реагируют с огнеупорным материалом с образованием высокоэрозионного сложного оксида на поверхности контакта между ними, и образовавшийся сложный оксид реагирует с огнеупорным материалом, в то же время, проникая внутрь микроструктуры огнеупора, с непрерывным образованием вещества с низкой температурой плавления. В связи с обезуглероживающим действием компонентов расплавленной стали на микроструктуру огнеупора, и вымывающим действием потока расплавленной стали на образовавшееся вещество с низкой температурой плавления и другие вещества, вещество с низкой температурой плавления значительно ускоряет повреждение огнеупорного материала, тем самым становясь фактором ухудшения износостойкости.

[0004] Таким образом, в огнеупорном материале на основе Al2О3-SiО2-С, обычно используемом в разливочных стаканах для непрерывного литья, в качестве наиболее общей меры для повышения стойкости к повреждению были испытаны разнообразные способы, такие как способ снижения содержания углерода, чтобы предотвращать деградацию микроструктуры вследствие обезуглероживания, или способ уменьшения или устранения содержащегося SiО2 в огнеупорном материале, который может образоваться как основной компонент, обусловливающий снижение температуры плавления в результате реакции со шлаком, или тому подобные. Хотя снижение содержания SiО2 или С оказывается эффективным до некоторой степени, оно сопровождается возрастанием величины теплового расширения, создавая тем самым такую проблему, что повышается опасность образования трещин вследствие ухудшения стойкости к термическому удару. Более того, Al2О3 компонент, добавленный в качестве основного заполнителя к традиционному огнеупорному материалу, образует вещество с низкой температурой плавления в результате реакции с такими оксидами, как (FeО), (MnО), (СаО) и (V2О5). Поэтому вышеуказанные способы фактически не способны обеспечить достаточный эффект.

[0005] Принимая во внимание эту ситуацию, предлагались разнообразные огнеупорные композиции, полученные заменой части или всего основного заполнителя на основе Al2О3 компонентом заполнителя, который с меньшей вероятностью реагирует с вышеуказанными оксидами как компонентами шлака.

[0006] Например, нижеследующий Патентный Документ 1 предлагает огнеупорный материал на основе глинозема-магнезии-графита, полученный с использованием композиции, образованной добавлением магнезии, имеющей размер частиц 0,02-1,0 мм или менее, к смеси, состоящей главным образом из глинозема и графита, в количестве 3-60 мас.% или менее, или огнеупорный материал, включающий огнеупорный материал на основе глинозема-магнезии-графита и содержащуюся в нем шпинель.

[0007] Патентный Документ 2 предлагает разливочный стакан для непрерывного литья, имеющий участок внутреннего канала, частично или полностью выполненный из огнеупорного материала, который включает шпинель и периклаз в качестве минеральной фазы, причем количество иных примесей, нежели Al2О3 и MgО, входящих в состав шпинели и периклаза, составляет 3 мас.% или менее.

[0008] Патентный Документ 3 предлагает погружной разливочный стакан, имеющий корпус стакана, выполненный из огнеупорного материала на основе шпинели-периклаза-графита, включающего шпинель: 50-95 мас.%, периклаз: 3-20 мас.%, и графит: 5-30 мас.%, с остатком из неизбежных примесей: 3 мас.% или менее.

[0009] Как в примерах вышеуказанных Патентных Документов, до сих пор во многих случаях выбирали такой MgО-компонент, как магнезия (периклаз) или шпинель, вследствие меньшей вероятности образования вещества с низкой температурой плавления в результате реакции с такими компонентами шлака, как (FeО), (MnО), (СаО) и (V2О5), по сравнению с Al2О3-компонентом.

[0010] Однако магнезия имеет более высокий коэффициент теплового расширения, чем глинозем. Таким образом, когда в разливочном стакане применяют магнезию, это приводит к возрастанию опасности растрескивания, и обусловливает ограничения в отношении применимых долей и количества добавляемой магнезии. Например, в Патентном Документе 3, который представляет композицию, содержащую шпинель: 50-95 мас.%, периклаз: 3-20 мас.%, и графит: 5-30 мас.%, содержание MgО (периклаза) составляет максимально около 20 мас.%, и, если содержание превышает это значение, возникает проблема ухудшения стойкости к термическому удару, как указано в его описании (абзац [0017]).

[0011] Как было показано выше, огнеупорный материал, содержащий магнезию в качестве заполнителя, и огнеупорный материал с низким содержанием углерода проявляют превосходную стойкость к эрозии/коррозии. С другой стороны, когда эти огнеупорные материалы применяют в детали, требующей стойкости к термическому удару, такой как разливочный стакан, они вызывают возрастание опасности растрескивания вследствие их высокого коэффициента теплового расширения, и тем самым создают ограничения количества добавляемого MgО. Таким образом, вышеуказанные традиционные огнеупорные материалы связаны с такой проблемой, что, хотя MgО-компонент изначально обладает превосходной стойкостью к эрозии/коррозии в отношении компонентов шлака, это превосходство используется в недостаточной мере, поскольку им приходится частично жертвовать для достижения баланса между стойкостью к термическому удару и стойкостью к эрозии/коррозии.

[0012] Поэтому также был испытан подход для обеспечения как стойкости к термическому удару, так и стойкости к эрозии/коррозии, основанный на снижении модуля упругости таким способом, которым в микроструктуру огнеупора вводят дефекты или поровые пространства.

[0013] Например, следующий Патентный Документ 4 раскрывает способ получения безобжигового кирпича на основе MgО-С для использования в SN-плите и тому подобном, причем способ предусматривает стадии, в которых: добавляют магнезиальный клинкер, содержащий MgО в количестве 95% или более, в количестве вплоть до 86 мас.%; добавляют стабилизированный диоксид циркония (YSZ (стабилизированный иттрием), CSZ (стабилизированный кальцием), имеющий степень стабилизации 80-100%, в форме крупнодисперсных частиц и мелкодисперсных частиц; добавляют нестабилизированный диоксид циркония (0,044 мм или менее) в количестве 3-15 мас.%, в форме ультрамелких частиц; добавляют 3-15 мас.% углерода, металлического Al, металлического Si и фенольной смолы; и подвергают полученную смесь замешиванию, формованию и термической обработке для отверждения. Патентный Документ 4 относится к изобретению, предназначенному для повышения стойкости огнеупорного материала к термическому удару с использованием изменения объема во время превращения кристаллического состояния нестабилизированного диоксида циркония. Другими словами, этот способ приводит к образованию микроскопических дефектов в микроструктуре огнеупора. Таким образом, существует предел в отношении улучшения стойкости к термическому удару.

[0014] Был испытан еще один подход к повышению стойкости к термическому удару, состоящий в нанесении на соответствующие наружные поверхности частиц заполнителя покрытия из каменноугольной смолы или полимерного соединения, или тому подобного, для получения исходного материала; и термической обработке исходного материала с образованием порового пространства вокруг каждой частицы заполнителя, чтобы тем самым снизить модуль упругости полученной микроструктуры огнеупора.

[0015] Например, следующий Патентный Документ 5 представляет огнеупорный материал, полученный с использованием крупнодисперсных частиц огнеупорного заполнителя, имеющих средний размер частиц 10-50 мм, причем соответствующие поверхности крупнодисперсных частиц огнеупорного заполнителя покрыты полимерным соединением, таким как фенольная смола, в результате чего между поверхностью каждой крупнодисперсной частицы огнеупорного заполнителя и матрицей образуется поровое пространство, чтобы тем самым снизить модуль упругости огнеупорного материала.

[0016] Следующий Патентный Документ 6 раскрывает безобжиговый кирпич на основе MgО-С, имеющий микроструктуру огнеупора, включающую 10-50 об% частиц магнезии, имеющих образованный вокруг них слой до толщины 5-100 мкм, и включающий поровое пространство и каменноугольную смолу. Как утверждается, составленный поровым пространством и каменноугольной смолой слой может блокировать распространение трещины для обеспечения повышенной стойкости к термическому удару.

[0017] Следующий Патентный Документ 7 представляет элемент разливочного стакана для непрерывного литья, полученный способом, в котором композицию, включающую: 80-99,5 мас.% исходного материала, полученного нанесением на 100 массовых частей магнезиального сырьевого материала, имеющего размер частиц менее 0,5 мм, покрытия из каменноугольной смолы с высокой температурой размягчения в количестве 6-30 массовых частей; и 0,5-20 мас.% металлического порошка, подвергают обжигу в неокислительной атмосфере при температуре 500-1200°С, причем элемент стакана имеет коэффициент теплового расширения при 1500°С на уровне 1,5% или менее.

[0018] Каждый из Патентных Документов 5 и 6 относится к способу предварительного нанесения на соответственные поверхности частиц заполнителя покрытия из полимерного соединения, каменноугольной смолы или тому подобного. Однако этот способ связан с такой проблемой, что покровный агент, такой как полимерное соединение или каменноугольная смола, весьма склонен к неравномерному распределению, поскольку огнеупорные исходные материалы имеют распределение частиц по размерам, в частности, вследствие сильного когезионного взаимодействия ультрамелких частиц, и тем самым затруднительно равномерно образовать однородные покрытия на соответствующих поверхностях частиц. Более того, ввиду затруднительного управления толщиной покрытия необходимо добавлять покровный агент в избыточном количестве. Кроме того, этот способ создает такую проблему, что вследствие повреждения или отслоения полимерного соединения или каменноугольной смолы, вызванного температурой, растворителем, силой трения между частицами и прочими причинами, во время стадии замешивания затруднительно в достаточной мере получить ожидаемый эффект улучшения качества, и тем самым единообразие не становится стабильным.

[0019] Патентный Документ 7 раскрывает технический принцип, показывающий, что эффективной мерой для поглощения теплового расширения является создание промежутка/полости вокруг каждой частицы магнезии. Однако из описания очевидно, что невозможно в совершенстве обеспечить воздушный слой вокруг каждой частицы магнезии (абзац [0039]), и идеальная микроструктура огнеупора не могла бы быть получена. Назначение Патентного Документа 7 состоит в разрешении проблемы путем обеспечения слоя покрытия, включающего каменноугольную смолу с высокой температурой размягчения, вокруг каждой частицы, и в процессе восприятия термической нагрузки образования слоя карбида (пружиноподобного слоя), имеющего амортизирующее свойство или упругое свойство, из каменноугольной смолы с высокой температурой размягчения в качестве подходящего материала, имеющего газовую полость (воздушный слой) вокруг каждой частицы. Ввиду нанесения покрытия на ультрамелкие частицы, имеющие размер частиц менее 0,5 мм, управление толщиной покрытия из каменноугольной смолы с высокой температурой размягчения становится еще более затруднительным, чем в Патентных Документах 5 и 6, так что существует проблема в том, что трудно получить достаточный эффект повышения качества, и единообразие не становится стабильным.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

[Патентный Документ]

[0020]

Патентный Документ 1: WO 1999/038818

Патентный Документ 2: JP 10-305355А

Патентный Документ 3: JP 11-320047А

Патентный Документ 4: JP 01-305851А

Патентный Документ 5: JP 2002-316878А

Патентный Документ 6: JP 06-321625А

Патентный Документ 7: JP 2004-323260А

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[Техническая проблема]

[0021] Настоящее изобретение главным образом направлено на разрешение технической проблемы значительного улучшения стойкости к термическому удару MgО-содержащего огнеупорного материала, имеющего превосходную стойкость к эрозии/коррозии в отношении шлака или включений в стали, то есть технической проблемы, состоящей в обеспечении огнеупорного материала, имеющего как превосходную стойкость к эрозии/коррозии, так и стойкость к термическому удару, что едва ли могло бы быть получено традиционными способами, и разливочного стакана с использованием этого огнеупорного материала.

[Разрешение технической проблемы]

[0022] Как правило, базовый материал, такой как MgО-содержащая магнезия (периклаз), имеет свойство прочного ионного связывания, и тем самым величина его коэффициента теплового расширения является более высокой по сравнению с частицами других огнеупоров. Если принимать во внимание микроструктуру огнеупора, полученную с использованием такого базового материала в качестве огнеупорных частиц (заполнителя), и проводить компаундирование огнеупорных частиц со связующим компонентом или другими частицами, величина коэффициента теплового расширения огнеупорного материала, как правило, возрастает пропорционально доле присутствующих огнеупорных частиц с высоким коэффициентом теплового расширения. Как представляется, в общеупотребительном огнеупорном материале огнеупорные частицы разнообразных типов объединены связующим компонентом, и поэтому общий коэффициент теплового расширения приблизительно определяется суммой произведений, каждое из которых следует из умножения коэффициента теплового расширения соответствующего одного из исходных материалов на величину вклада, такого как объемная доля, в совокупный коэффициент теплового расширения исходного материала, согласно так называемому «правилу аддитивности».

[0023] Как было упомянуто выше, традиционное общеупотребительное средство повышения стойкости к термическому удару огнеупорного материала с высоким коэффициентом теплового расширения представляет собой способ, в котором добавляют исходный материал, способный развивать эффект снижения теплового расширения и эффект снижения модуля упругости, например, добавление углерода или нестабилизированного диоксида циркония, или способ, в котором на соответствующие наружные поверхности частиц магнезиального заполнителя физически наносят покрытие из каменноугольной смолы или полимерного соединения, или тому подобного.

[0024] В отличие от вышеуказанных способов, огнеупорный материал согласно настоящему изобретению получают образованием пространства идеального газового пузырька (приблизительно непрерывного слоя пустот) вокруг каждой частицы, содержащей MgО (далее называемой «MgО-содержащей частицы»), в содержащем углерод и MgО огнеупорном исходном материале, и управлении толщиной слоя пустот, так что это позволяет обеспечить огнеупорный материал с возможностью управлять его тепловым расширением, не полагаясь на правило аддитивности, то есть его химический состав, чтобы проявлять превосходное свойство низкого теплового расширения. То есть сущность настоящего изобретения состоит в образовании приблизительно непрерывного слоя пустот, не содержащего твердых частиц, таких как углерод, вокруг каждой из MgО-содержащих частиц, проявляющих высокий коэффициент теплового расширения.

[0025] Термин «приблизительно непрерывный слой пустот» означает, что при наблюдении под микроскопом поперечного сечения наружной поверхности MgО-содержащей частицы контур полости вокруг MgО-содержащей частицы имеет приблизительно геометрически подобную форму, увеличенную относительно контура поперечного сечения частицы, причем частица находится внутри этого пространства, подобно шарику в сферическом колокольчике (смотри ФИГ. 10(а)). То есть во-первых, огнеупорный материал имеет микроструктуру, в которой слой пустот вокруг каждой из MgО-содержащих частиц не содержит структурных объектов, таких как углерод, которые создают помеху тепловому расширению MgО-содержащей частицы (первое требование), и, во-вторых, микроструктура не создает ситуацию, где смежные MgО-содержащие частицы, или каждая из MgО-содержащих частиц и матрица частично приходят в непосредственный контакт друг с другом беспорядочным образом вследствие неоднородности или частичного отсутствия слоя пустот (второе требование).

[0026] Что касается первого требования, в способе нанесения на соответствующие наружные поверхности частиц покрытия из каменноугольной смолы или тому подобного, и образования слоя пустот на основе покрытия в качестве одного из традиционных способов (вышеупомянутые Патентные Документы), в слое пустот неизбежно присутствует остаточный углерод (твердые вещества) (смотри ФИГ. 11(а)).

[0027] В отношении второго требования, в способе нанесения на соответствующие наружные поверхности частиц покрытия из сгораемой жидкости или тому подобного (также включая вышеуказанную каменноугольную смолу в той мере, насколько способ предназначен для образования пустоты на основе покрытия из жидкости или тому подобного, или на его исчезновении, независимо от того, является ли покрывной материал горючим или нет), и образования слоя пустот на основе покрытия, в качестве еще одного из традиционных способов (вышеупомянутые Патентные Документы), такой покрывной материал, как сгораемая жидкость, частично отслаивается или удаляется с наружных поверхностей частиц во время стадии замешивания, и невозможно управлять возникновением и уровень такого явления. Таким образом, слой пустот неизбежно имеет частично истонченную область или частично отсутствующую область (смотри ФИГ. 11(b)).

[0028] В огнеупорном материале согласно настоящему изобретению слой пустот существует вокруг всей наружной поверхности каждой из MgО-содержащих частиц, то есть в «непрерывном состоянии» вокруг каждой из MgО-содержащих частиц. Когда это состояние подтверждают микроскопическим наблюдением, можно наблюдать, что поверхность определенной одной из MgО-содержащих частиц частично находится в контакте со смежной одной из MgО-содержащих частиц или с матрицей во время операции приготовления образца из огнеупорного материала, поскольку каждая из MgО-содержащих частиц существует в таком положении, что плавает в пространстве, не будучи зафиксированной (смотри ФИГ. 10(b)). Поэтому, при рассмотрении вышеуказанной ситуации с подтверждением, используется вышеуказанное выражение «приблизительно непрерывный». Слой пустот фактически существует вокруг всей наружной поверхности каждой из MgО-содержащих частиц, и даже когда состояние частичного контакта между определенной одной из MgО-содержащих частиц со смежной одной из MgО-содержащих частиц или с матрицей наблюдается в ходе подтверждения микроскопическим наблюдением, такое состояние представляет собой не «соединенное или связанное» состояние, достаточное для обеспечения фиксации определенной MgО-содержащей частицы относительно смежной MgО-содержащей частицы или матрицы. Иначе говоря, то, имеется ли или нет это «соединенное или связанное» состояние, представляет собой различие между настоящим изобретением и каждым из традиционных способов, в отношении слоя пустот вокруг каждой из MgО-содержащих частиц.

[0029] Как было указано выше, вокруг каждой из MgО-содержащих частиц образуют приблизительно непрерывный слой пустот, не содержащий твердых веществ, таких как углерод. Этим обеспечивается такой благоприятный эффект, что тепловое расширение каждой из MgО-содержащих частиц в ходе получения тепловой нагрузки поглощается приблизительно непрерывным слоем пустот вокруг MgО-содержащей частицы, и поэтому тепловое расширение MgО-содержащей частицы внешне исчезает. То есть пока вокруг каждой из MgО-содержащих частиц в процессе получения тепловой нагрузки существует слой пустот, величина теплового расширения огнеупорного материала состоит, главным образом, из величины теплового расширения трехмерной области сплошной углеродсодержащей матрицы. Таким образом, становится возможным исключительно значительное уменьшение величины теплового расширения огнеупорного материала. В частности, в огнеупорном материале, содержащем большое количество MgО, традиционные способы налагают ограничения на содержание MgО и используют покрытия, чтобы подавить ухудшение стойкости к термическому удару, так что присущее огнеупорному материалу превосходное свойство стойкости к эрозии/коррозии до сих не было реализовано в достаточной степени. В отличие от этого, настоящее изобретение не следует правилу аддитивности, и поэтому может снижать расширение огнеупорного материала, даже если он содержит большое количество MgО. Это позволяет обеспечить огнеупорный материал, имеющий стойкость к термическому удару и стойкость к эрозии/коррозии без ущерба превосходной характеристике стойкости к эрозии/коррозии MgО в отношении шлака или включений в стали. Таким образом, настоящее изобретение может быть применено в огнеупорном материале на основе MgО-С для использования в разнообразных участках, требующих стойкости к термическому удару, например, в футеровке или области основного корпуса, подвергаемых контакту с расплавленной сталью, или в разливочном стакане для непрерывного литья, таком как погружной разливочный стакан, удлиненный разливочный стакан, верхний или нижний разливочный выпуск, или SN-плита, или деталь литейного устройства, и в резервуаре для расплавленной стали, таком как конвертер.

[0030] Более конкретно, настоящее изобретение обеспечивает огнеупорный материал, имеющий следующие признаки (1)-(3), и разливочный стакан, имеющий следующие признаки (5)-(7).

[0031]

(1) Огнеупорный материал, содержащий, в отношении химического состава, измеренного после термической обработки в неокислительной атмосфере при 1000°С: MgО в количестве 40 мас.% или более; свободный углеродсодержащий компонент в количестве 4-30 мас.%; и один или более компонентов, выбранных из группы, состоящей из В2О3, Р2О5, SiО2 и TiО2, в общем количестве 0,3-3 мас.%, с остатком, представляющим собой дополнительный огнеупорный компонент по меньшей мере одного типа, причем слой пустот существует на поверхности раздела между микроструктурой углеродсодержащей матрицы, находящейся по меньшей мере на противоположных сторонах относительно имеющей максимальный размер одной из множества MgО-содержащих частиц в огнеупорном материале, и MgО-содержащей частицей максимального размера, причем сумма соответствующих толщин слоя пустот в двух положениях на противоположных сторонах составляет 0,2-3,0% в пересчете на размер частицы для MgО-содержащей частицы максимального размера, и причем неорганическое соединение, включающее MgО и один или более компонентов, выбранных из группы, состоящей из В2О3, Р2О5, SiО2 и TiО2, существует на всей поверхности или ее части каждой из многочисленных MgО-содержащих частиц.

[0032]

(2) Огнеупорный материал, описанный в пункте (1), в котором дополнительный огнеупорный компонент состоит из Al2О3, за исключением неизбежных компонентов, происходящих из сырьевых материалов или возникающих вследствие условий изготовления, и причем массовое отношение Al2О3 к MgО (Al2О3/MgО) составляет 0-0,65.

[0033]

(3) Огнеупорный материал, описанный в пунктах (1) или (2), причем в состоянии при комнатной температуре после термической обработки в неокислительной атмосфере при 1000°С, при допущении, что количество огнеупорного материала, кроме свободного углеродсодержащего компонента, составляет 100 мас.%, общее количество частиц, имеющих размер частиц 0,1 мм или менее, среди частиц исходного материала составляет 5-45 мас.%, и максимальный коэффициент теплового расширения при температурах вплоть до 1500°С составляет 1,1% или менее.

[0034]

(4) Огнеупорный материал, описанный в любом из пунктов (1)-(3), причем при допущении, что все количество огнеупорного материала, измеренное после термической обработки в неокислительной атмосфере при 600°С, перед началом термической обработки в неокислительной атмосфере при 1000°С, составляет 100 мас.%, содержит один или более металлов, выбранных из группы, состоящей из Al, Si и Mg, в общем количестве 0,5-6 мас.%, и/или В4С в количестве 0,5-1,5 мас.%.

[0035]

(5) Разливочный стакан, который частично или полностью образован из огнеупорного материала, описанного в любом из пунктов (1)-(4).

[0036]

(6) Разливочный стакан, который включает огнеупорный материал, описанный в любом из пунктов (1)-(4), причем огнеупорный материал размещен для определения части или всей поверхности разливочного стакана, которая подвергается контакту с расплавленной сталью.

[0037]

(7) Разливочный стакан, который включает множество слоев, состоящих из: первого слоя, размещенного для определения части или всей области разливочного стакана, которая подвергается контакту с расплавленной сталью, причем первый слой составлен огнеупорным материалом, описанным в любом из пунктов (1)-(4); и одного или более вторых слоев, размещенных на обратной стороне первого слоя, причем каждый из одного или более вторых слоев имеет состав, отличающийся от состава первого слоя, причем смежные из множества слоев объединены друг с другом в непосредственном контакте между собой.

[0038] Настоящее изобретение будет подробно описано ниже.

[0039] Прежде всего, будет описан химический состав огнеупорного материала согласно настоящему изобретению. Химический состав огнеупорного материала согласно настоящему изобретению включает, в состоянии после того, как огнеупорный материал подвергнут термической обработке в неокислительной атмосфере при 1000°С: MgО в количестве 40 мас.% или более; свободный углеродсодержащий компонент в количестве 4-30 мас.%; и один или более компонентов, выбранных из группы, состоящей из В2О3, Р2О5, SiО2 и TiО2, в общем количестве 0,3-3 мас.%, с остатком, представляющим собой дополнительный огнеупорный компонент по меньшей мере одного типа.

[0040] В настоящем изобретении обоснование того, что химический состав задается в результате измерения «после того, как огнеупорный материал подвергнут термической обработке в неокислительной атмосфере при 1000°С», состоит в стимулировании удаления воды из огнеупорного материала и удаления летучего компонента из органических веществ, гидратов и карбонатных соединений в огнеупорном материале, и в стимулировании карбонизации органического связующего компонента, для получения тем самым стационарного состояния в отношении состава. Хотя температура может быть установлена на 800°С или более, если это как раз необходимо для удовлетворения этого требования, ее устанавливают на 1000°С для стабилизации химического состава огнеупорного материала, чтобы тем самым обеспечить повышение точности анализа, то есть для установления распределения летучего компонента в огнеупорной композиции, в частности, в смолистом компоненте, и для предотвращения образования любого нового вещества в результате химической реакции при температуре свыше 1000°С. Из этих соображений продолжительность нагревания устанавливают на период времени, продолжающийся, пока не исчезнет изменение веса вследствие нагревания. Конкретные примеры термической обработки в неокислительной атмосфере при 1000°С включают в себя: способ обжига огнеупорного материала в оболочке, заполненной углеродсодержащим исходным материалом, таким как кокс; и способ выдерживания огнеупорного материала при 1000°С в течение 1-3 часов в атмосфере инертного газа, такого как азот или аргон, причем концентрацию кислорода регулируют на 0,1% или менее. Конкретные условия, такие как атмосфера, продолжительность выдерживания и размер образца, могут быть произвольно выбраны согласно вышеуказанной цели.

[0041] В настоящем изобретении содержание свободного углеродсодержащего компонента устанавливают на 4- 30 мас.%. Как используемый здесь, термин «свободный углеродсодержащий компонент» означает углеродсодержащий компонент в форме частиц (в том числе предусматривающий «волокнистую форму»), полученный термической обработкой разнообразных органических связующих, каменноугольной смолы, гудрона и/или сажи, за исключением таких карбидов, как В4С и SiС, в неокислительной атмосфере при 1000°С, и кристаллический углерод, например, графит. Далее «свободный углеродсодержащий компонент» также будет называться просто «углеродом». Кроме того, область углеродсодержащей матрицы, содержащая свободный углеродсодержащий компонент и находящаяся между частицами, далее будет называться «углеродсодержащей матрицей». Если содержание углерода составляет менее 4 мас.%, трехмерная сплошная углеродсодержащая матрица не может вырасти в микроструктуре огнеупора, тем самым не оказывая эффекта достаточного снижения расширения. Если содержание углерода составляет более 30 мас.%, это является благоприятным в плане прочности и стойкости к термическому удару, но, с другой стороны, становится существенным повреждение углеродсодержащей матрицы расплавленной сталью, шлаком, газом и другими факторами, и усиливается износ огнеупорного материала, создавая проблему ухудшения износостойкости.

[0042] Далее будет описана микроструктура огнеупорного материала согласно настоящему изобретению. Микроструктура огнеупорного материала (микроструктура огнеупора) согласно настоящему изобретению выполнена так, что на поверхности раздела между трехмерной сплошной углеродсодержащей матрицей и каждой из множества MgО-содержащих частиц, находящихся в углеродсодержащей матрице, образуется имеющий определенную толщину слой пустот таким образом, чтобы окружать MgО-содержащую частицу. Более конкретно, огнеупорный материал согласно настоящему изобретению имеет микроструктуру огнеупора, в которой слой пустот существует на поверхности раздела между углеродсодержащей матрицей (микроструктурой углеродсодержащей матрицы), находящейся на противоположных сторонах одной из множества MgО-содержащих частиц с максимальным размером в огнеупорном материале (далее называемой «частицей с максимальным диаметром»), и частицей с максимальным диаметром, причем сумма соответствующих толщин слоя пустот в двух положениях на противоположных сторонах составляет 0,2-3,0% в пересчете на размер частицы для частицы с максимальным диаметром. Эта микроструктура огнеупора может быть точно определена микроскопическим наблюдением ее при комнатной температуре после термической обработки в неокислительной атмосфере при 1000°С. Обоснование того, что микроскопическое наблюдение микроструктуры огнеупора проводят «после того, как огнеупорный материал подвергнут термической обработке в неокислительной атмосфере при 1000°С», состоит в стимулировании удаления воды из огнеупорного материала и удаления летучего компонента из органических веществ, гидратов и карбонатных соединений в огнеупорном материале, и в стимулировании карбонизации органического связующего компонента, для обеспечения тем самым стационарного состояния в плане состава. Таким образом, когда огнеупорный материал уже был подвергнут термической обработке при 1000°С или более, или термической обработке при 800°С или более, в зависимости от типа летучего компонента, в процессе его изготовления возможно выполнение микроскопического наблюдения и оценки химического состава, за исключением металлических компонентов, с использованием огнеупорного материала в состоянии продукта сразу после процесса изготовления.

[0043] В настоящем изобретении слой пустот заданной толщины образуют вокруг каждой из MgО-содержащих частиц как частиц с высоким коэффициентом теплового расширения, с целью предварительного образования вокруг каждой из MgО-содержащих частиц поглощающей ее расширение зоны, чтобы обеспечить MgО-содержащей частице в микроструктуре огнеупора возможность свободно расширяться, когда огнеупорный материал подвергается воздействию температурных изменений во время предварительного нагревания, литья или охлаждения, тем самым поглощая тепловое расширение MgО-содержащих частиц при температурах вплоть до заданного значения слоем пустот вокруг частиц внутри огнеупорного материала, чтобы предотвращать распространение теплового расширения частиц на тепловое расширение всего огнеупорного материала. Когда такое вещество, как углерод присутствует внутри слоев пустот вокруг соответствующих частиц, как в вышеупомянутых традиционных способах (Патентные Документы 5-7), способность слоев пустот поглощать расширение ухудшается, в ущерб тем самым эффекту снижения расширения. В отличие от этого, в настоящем изобретении образуется приблизительно непрерывный слой пустот, свободный от посторонних веществ, таких как углерод. Это позволяет резко сократить величину теплового расширения огнеупорного материала.

[0044] Чтобы образовать приблизительно непрерывный слой пустот, свободный от таких посторонних веществ, как углерод, вокруг каждой из MgО-содержащих частиц, соответствующие поверхности MgО-содержащих частиц подвергают контакту с содержащим воду газом или водяным паром в течение заданного времени, в ходе термической обработки на стадии исходного материала или после формования, чтобы тем самым образовать слой гидроксида или слой карбоната на поверхностях MgО-содержащих частиц. Толщина слоя покрытия, состоящего из слоя гидроксида или слоя карбоната, может быть отрегулирована изменением концентрации водяного пара, газообразного диоксида углерода или тому подобного, температуры обработки, времени обработки, давления газообразного диоксида углерода, или количества добавляемого гидроксида. Температуру образования слоя покрытия приблизительно устанавливают на 350°С или менее для слоя карбоната, или на 260°С или менее для слоя гидроксида.

[0045] Когда MgО-содержащие частицы, каждая из которых имеет на их поверхности слой покрытия, состоящий из слоя гидроксида или слоя карбоната, нагревают до температуры, р