Листовая сталь для толстостенной высокопрочной магистральной трубы, обладающая превосходными сопротивлением воздействию кислой среды, сопротивлением смятию и низкотемпературной вязкостью, а также магистральная труба

Иллюстрации

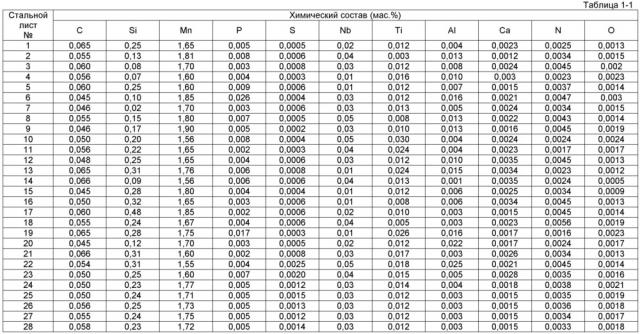

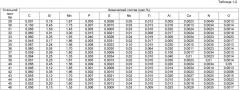

Показать всеИзобретение относится к области металлургии, а именно к толстолистовой стали толщиной от 25 мм до 45 мм, используемой для производства толстостенной высокопрочной магистральной трубы. Сталь содержит следующие элементы, в мас.%: C: от 0,04 до 0,08, Mn: от 1,2 до 2,0, Nb: от 0,005 до 0,05, Ti: от 0,005 до 0,03, Ca: от 0,0005 до 0,0050, N: от 0,001 до 0,008, Si: 0,5 или меньше, Al: 0,05 или меньше, P: 0,03 или меньше, S: 0,005 или меньше, O: 0,005 или меньше, Fe и неизбежные примеси – остальное. Микроструктура части поверхностного слоя листа, расположенной на расстоянии от 0,9 мм до 1,1 мм от поверхности в направлении толщины листа, содержит деформированный феррит: 5% или больше и Sfe1% или меньше, смесь мартенсита и аустенита: 8% или меньше, остальное полигональный феррит и/или бейнит, причем Sfe1% определяется по выражению: Sfe1=0,6552×TH-4,7826, где TH: толщина толстолистовой стали. Микроструктура центральной части листа, расположенной на расстоянии в пределах 1 мм от центра толщины листа в направлении к поверхности толстолистовой стали, содержит деформированный феррит: 5% или меньше, смесь мартенсита и аустенита: 5% или меньше, остальное игольчатый феррит и/или бейнит. Упомянутые часть поверхностного слоя и центральная часть имеют эффективный размер зерна, среднее значение которого, измеренное дифракцией обратного рассеяния электронов, составляет 20 мкм или меньше. Обеспечиваются высокое сопротивление воздействию кислой среды, сопротивление смятию и низкотемпературная вязкость. 2 н. и 5 з.п. ф-лы, 2 ил., 5 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к толстолистовой стали для толстостенной высокопрочной магистральной трубы, которая обладает превосходными сопротивлением воздействию кислой среды, сопротивлением смятию и низкотемпературной вязкостью, в частности, к толстолистовой стали для толстостенной высокопрочной магистральной трубы, которая обладает превосходными сопротивлением воздействию кислой среды, сопротивлением смятию и низкотемпературной вязкостью, которая поэтому является оптимальной для магистральной трубы для транспортировки природного газа или сырой нефти, а также относится к магистральной трубе, имеющей превосходные сопротивление воздействию кислой среды, сопротивление смятию и низкотемпературную вязкость.

УРОВЕНЬ ТЕХНИКИ

[0002] В последние годы значение трубопроводов как способа транспортировки сырой нефти или природного газа на большие расстояния неуклонно росло. Подходы к проектированию магистральных труб для транспортировки на большие расстояния основаны главным образом на стандартах Американского Нефтяного Института (API). В прошлом была разработана магистральная труба, обладающая превосходным пределом прочности и низкотемпературной вязкостью для того, чтобы предотвратить разрыв при применении внутреннего давления. Для того, чтобы повысить эффективность транспортировки сырой нефти или природного газа, необходимы более прочные и более толстые магистральные трубы. Кроме того, при прокладке магистральных труб в арктических областях требуется, в частности, низкотемпературная вязкость. Однако в большинстве случаев, чем выше прочность и больше толщина, тем труднее становится гарантировать вязкость стального материала.

[0003] Для того чтобы уменьшить изменения в твердости толстолистового материала в направлении толщины листа и улучшить низкотемпературную вязкость, PLT 1 предлагает способ прокатки в температурной области, где микроструктура становится двухфазной и состоит из аустенита и феррита (двухфазовая область). В соответствии с этим способом возможно превратить микроструктуру толстолистового материала в мелкозернистую игольчатую ферритовую структуру, к которой примешан островной мартенсит.

[0004] Кроме того, в последнее время характеристики, требуемые от магистральной трубы, стали более разнообразными. В дополнение к прочности и низкотемпературной жесткости иногда стали требоваться сопротивление смятию, позволяющее трубе не сминаться под внешним давлением, или сопротивление воздействию кислой среды, позволяющее трубе не растрескиваться в кислой окружающей среде, которая содержит сульфид водорода и т.д. В частности, при прокладке глубоководных участков трубопровода стало требоваться одновременное достижение противоположных характеристик сопротивления смятию и низкотемпературной жесткости. Однако из-за увеличенной толщины магистральной трубы одновременное достижение сопротивления смятию и низкотемпературной жесткости становится чрезвычайно трудным.

СПИСОК ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0005] PLT 1: Японская патентная публикация № 8-041536A

PLT 2: Японская патентная публикация № 2010-084170A

PLT 3: Японская патентная публикация № 2010-084171A

PLT 4: Японская патентная публикация № 2011-132599A

PLT 5: Японская патентная публикация № 2011-163455A

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0006] Как было отмечено выше, в последние годы характеристики, требуемые от магистральной трубы для транспортировки природного газа или сырой нефти, которая укладывается на дно океана на большой глубине, стали более сложными. Стали требоваться большая толщина, более высокая прочность, низкотемпературная вязкость, сопротивление воздействию кислой среды и дополнительно сопротивление смятию.

[0007] В случае вышеупомянутого PLT 1, улучшение сопротивления воздействию кислой среды и сопротивления смятию не рассматриваются вообще. В частности, островной мартенсит становится исходными точками для разрушения и создает проблему уменьшения вязкости разрушения.

[0008] Для того, чтобы решить эту проблему, были предложены способ подавления формирования твердого мартенсита и подавления разности в твердости между ферритом и бейнитом, а также способ использования мелкозернистого бейнита для подавления эффекта Баушингера (см., например, PLT 2-4).

[0009] В последние годы характеристики, требуемые от магистральной трубы, стали более разнообразными. Среди них, в частности, более сложными стали характеристики, требуемые от магистральной трубы, которая укладывается на дно океана на большой глубине. В частности, в дополнение к большей толщине, пределу текучести (YS), пределу прочности (TS) и низкотемпературной жесткости (площадь сдвига при испытании DWTT при температуре -10°C), стали также требоваться сопротивление воздействию кислой среды и дополнительно сопротивление смятию (0,2% напряжение пластического течения при сжатии в круговом направлении после старения при температуре 200°C). Однако в предшествующем уровне техники (см., например, PLT 2-5 и т.д.), было чрезвычайно трудно одновременно достичь всех этих характеристик.

[0010] Изобретение, которое раскрывается в PLT 2, посвящено улучшению сопротивления распространению трещины и низкотемпературной жесткости, но не рассматривает, как улучшить сопротивление воздействию кислой среды и сопротивление смятию. Кроме того, изобретение, которое раскрывается в PLT 3, рассматривает низкотемпературную вязкость и сопротивление смятию, но не рассматривает, как улучшить сопротивление воздействию кислой среды. Кроме того, изобретение, которое раскрывается в PLT 4, пытается достичь баланса прочности на сжатие и низкотемпературной жесткости, а также одновременно высокой прочности на сжатие и сопротивления воздействию кислой среды, но не рассматривает вышеупомянутого сопротивления смятию (0,2% напряжение пластического течения при сжатии в круговом направлении после старения при температуре 200°C).

[0011] В PLT 5 обнаружено, что в случае стальной трубы для магистральной трубы с толщиной листа 25 мм или больше и вплоть до стандарта X80 Американского Нефтяного Института (API) (предел прочности 620 МПа или больше), сделать центральную часть толщины листа мелкозернистой структурой бейнита является чрезвычайно трудной задачей. Для того, чтобы решить такую техническую проблему, PLT 5 предлагает процесс изготовления, который понижает содержание углерода, превращает микроструктуру в микроструктуру с низкой температурой преобразования, которая формируется главным образом из бейнита, и на основе этого стального материала, вязкость которого улучшена, добавляет молибден для улучшения закаливаемости и снижает добавление алюминия для того, чтобы использовать бейнит в зернах.

[0012] Изобретение, которое раскрывается в PLT 5, улучшает закаливаемость основного материала и делает эффективный размер зерна HAZ более мелким за счет того, что толстолистовая сталь в целом состоит из однородной микроструктуры, сформированной главным образом из бейнита. Изобретение, которое раскрывается в PLT 5, нацелено на улучшение низкотемпературной жесткости зоны сварного шва и не рассматривает, как улучшить сопротивление воздействию кислой среды и сопротивление смятию.

[0013] Кроме того, в центральной части толщины листа прокатка благодаря контролируемой прокатке и скорость охлаждения благодаря контролируемому охлаждению становятся недостаточными. Следовательно, даже когда закаливаемость улучшается, при увеличении толщины листа становится трудно сделать толстолистовую сталь в целом однородной микроструктурой.

[0014] Кроме того, в прошлом толстолистовая сталь для магистральной трубы часто имела толщину листа 20 мм или меньше. Если прочность соответствовала классу X65 и т.п. по стандарту API, было возможно легко гарантировать различные характеристики, такие как сопротивление воздействию кислой среды, низкотемпературная вязкость и сопротивление смятию. Это было потому, что при горячей прокатке степень обжатия в достаточной степени гарантировалась, и эффективный размер зерна становился более мелким и, дополнительно к этому, разность в скорости охлаждения между поверхностными слоями и центральной частью толщины благодаря ускоренному охлаждению была малой, так что микроструктура становилась однородной. В этой связи, если толщина листа составляет 25 мм или больше, в частности 30 мм или больше, становится трудно удовлетворить одновременно все требования к сопротивлению воздействию кислой среды, к низкотемпературной жесткости и к сопротивлению смятию.

[0015] В частности, обеспечение сопротивления смятию и обеспечение низкотемпературной жесткости являются противоположными вещами. В предшествующем уровне техники не было разработано материала, который мог бы достичь одновременно сопротивления смятию и низкотемпературной жесткости.

[0016] Настоящее изобретение, с учетом этой ситуации, имеет своей целью обеспечение толстостенной высокопрочной магистральной трубы, которая была бы оптимальной в качестве материала для магистральной трубы для транспортировки природного газа или сырой нефти и имела бы хороший баланс сопротивления воздействию кислой среды, сопротивления смятию и низкотемпературной жесткости, а также толстолистовой стали для толстостенной высокопрочной магистральной трубы.

РЕШЕНИЕ ПРОБЛЕМЫ

[0017] Авторы настоящего изобретения участвовали в интенсивных исследованиях, фокусирующихся на микроструктуре и размере кристаллического зерна в толстолистовой стали для магистральной трубы с тем, чтобы получить толстолистовую сталь для толстостенной высокопрочной магистральной трубы, которая имела бы превосходные сопротивление воздействию кислой среды, сопротивление смятию и низкотемпературную вязкость. В результате они обнаружили, что в толстостенной магистральной трубе (также называемой «толстостенной стальной трубой») составы, микроструктуры, производственные процессы и т.д. для достижения (1) одновременно прочности и сопротивления воздействию кислой среды, (2) одновременно прочности и сопротивления смятию толстостенной стальной трубы, и (3) одновременно прочности и низкотемпературной жесткости толстостенной стальной трубы могут быть описаны следующим образом:

[0018] (1) Достижение одновременно прочности и сопротивления воздействию кислой среды

Для того, чтобы повысить прочность магистральной трубы без ухудшения сопротивления воздействию кислой среды, эффективным является превратить микроструктуру основного материала магистральной трубы, то есть толстолистовой стали, в однородную структуру, состоящую из игольчатого феррита или бейнита. Кроме того, для того, чтобы улучшить сопротивление воздействию кислой среды, необходимо подавить упрочнение части центральной сегрегации. Далее будет объяснен механизм, обуславливающий растрескивание, которое происходит в кислой окружающей среде. Растрескивание в кислой окружающей среде, в частности, вызываемое водородом растрескивание (HIC), происходит именно благодаря водороду, который собирается вокруг удлиненных включений на основе MnS и других дефектов в стали, присутствующих в части центральной сегрегации толстолистовой стали. Таким образом, в кислой окружающей среде водород, который проникает через сталь, собирается вокруг этих дефектов и формирует газовые карманы. Когда давление превышает значение вязкости разрушения стали (KIC), происходит растрескивание. Кроме того, если часть центральной сегрегации стали, окружающая включения и т.д., является упрочненной, растрескивание легко распространяется. Следовательно, в магистральной трубе, которая используется в кислой окружающей среде, важно подавить формирование удлиненного MnS и формирование твердых фаз в части центральной сегрегации. В частности, эффективно остановить ускоренное охлаждение при несколько повышенной температуре, например, остановить ускоренное охлаждение после горячей прокатки так, чтобы температура части центральной сегрегации стали стала 400°C или больше. Следует отметить, что «часть центральной сегрегации» является частью в центральной части толщины листа толстолистовой стали, где марганец и другие компоненты концентрируются вследствие сегрегации при затвердевании во время отливки.

[0019] (2) Достижение одновременно прочности и сопротивления смятию толстостенной стальной трубы

В случае толстостенной стальной трубы для того, чтобы одновременно гарантировать прочность и сопротивление смятию, эффективным является добавлять молибден и т.д. для повышения закаливаемости и использовать ускоренное охлаждение после горячей прокатки для того, чтобы вызвать формирование мартенсита или бейнита с их высокими плотностями дислокаций и способствовать деформационному старению. В частности, если управлять температурой остановки ускоренного охлаждения так, чтобы она стала несколько более низкой, например, так, чтобы температура поверхности толстолистовой стали стала равна 400°C или меньше, образуется мартенсит, и деформационное старение может облегчаться во время покрытия и обжига толстостенной стальной трубы (обработки путем нагревания и выдержки трубы при температуре около 200°C во время покрытия).

[0020] (3) Достижение одновременно прочности и низкотемпературной жесткости толстостенной стальной трубы

В случае толстостенной стальной трубы, по сравнению с тонкостенной стальной трубой, предшествующие аустенитные зерна (аустенитные зерна перед преобразованием благодаря ускоренному охлаждению) становятся более крупными, и низкотемпературная вязкость падает. Кроме того, по сравнению со структурой из одного только бейнита, эффективный размер зерна структуры из одного только игольчатого феррита является более мелким. Даже в этом случае невозможно сказать, что низкотемпературная вязкость является достаточной. Поэтому для того, чтобы гарантировать низкотемпературную вязкость, эффективным является формирование многоугольного феррита. Однако многоугольный феррит вызывает падение прочности, поэтому для того, чтобы гарантировать прочность, эффективным является превращение структуры в композит из бейнита или игольчатого феррита.

[0021] Как было объяснено выше, было установлено, что трудно одновременно удовлетворить вышеупомянутые требования (1) - (3) с тем, чтобы одновременно обеспечить сопротивление воздействию кислой среды, низкотемпературную вязкость и сопротивление смятию. Например, для сопротивления смятию (2) мартенсит является эффективным, в то время как для сопротивления воздействию кислой среды (1) и низкотемпературной жесткости (3) мартенсит является вредным. Кроме того, для низкотемпературной жесткости (3) многоугольный феррит является эффективным, но сопротивление воздействию кислой среды (1) при этом падает, так как образование многоугольного феррита заставляет структуру становиться неравномерной. Кроме того, многоугольный феррит, который имеет низкую плотность дислокаций, вызывает падение сопротивления смятию. Поэтому авторы настоящего изобретения изучали способ использования толстостенности, то есть использования горячей прокатки и последующего ускоренного охлаждения для того, чтобы управлять структурой путем использования перепада температур между поверхностями и центральной частью благодаря толщине листа. Кроме того, они принимали во внимание тот факт, что в центральной части толщины листа чрезвычайно важным является обеспечение сопротивления воздействию кислой среды, в то время как в поверхностных слоях чрезвычайно важным является обеспечение сопротивления смятию. Кроме того, для того, чтобы гарантировать низкотемпературную вязкость, они изучали возможности уменьшения эффективного размера зерна.

[0022] Во-первых, было найдено, что для того, чтобы гарантировать сопротивление воздействию кислой среды, прочность и низкотемпературную вязкость в центральной части толщины, эффективным является подавление формирования деформированного феррита и смеси мартенсита и аустенита (называемой ниже «MA») с тем, чтобы задержать затвердевание и создать однородную структуру, состоящую из одного или обоих из игольчатого феррита и бейнита. Здесь, в центральной части толщины, марганец концентрируется благодаря сегрегации. Закаливаемость является высокой, и формирование феррита подавляется. Однако для того, чтобы гарантировать низкотемпературную вязкость, формирование феррита является эффективным. Необходимо создать такую микроструктуру, чтобы количество феррита увеличивалось в направлении к поверхностным слоям. С другой стороны, если вызвать формирование мягкого многоугольного феррита для того, чтобы гарантировать низкотемпературную вязкость, предел текучести поверхностных слоев при сжатии в круговом направлении упадет, и в результате упадет сопротивление смятию. Для того, чтобы решить эту проблему, авторы настоящего изобретения выдвинули идею вызывания формирования деформированного феррита в поверхностных слоях и повышения плотности дислокаций феррита с тем, чтобы способствовать деформационному старению и улучшить сопротивление смятию. Следовательно, они обнаружили, что структура поверхностных слоев должна быть такой структурой, в которой деформированный феррит должен быть сформирован с долей площади 5% или больше, так чтобы удовлетворить требованию к сопротивлению смятию, а формирование MA должно быть подавлено и остаток должен состоять из одного или обоих из многоугольного феррита и бейнита с тем, чтобы гарантировать низкотемпературную вязкость.

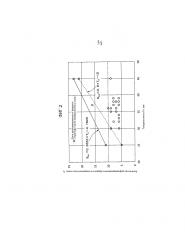

[0023] Если количество деформированного феррита является большим, прочность смятия увеличивается, но при этом ухудшается низкотемпературная вязкость. Для того, чтобы гарантировать низкотемпературную вязкость, необходимо до некоторой степени управлять количеством деформированного феррита. Таким образом, необходимо подходящим образом распределить части, поддерживающие прочность смятия, и части, поддерживающие низкотемпературную вязкость, в соответствии с толщиной листа. Таким образом, чем меньше толщина листа, тем меньше допустимое количество деформированного феррита в части поверхностного слоя, в то время как, чем больше толщина листа, тем больше допустимое количество деформированного феррита в части поверхностного слоя. Поэтому авторы настоящего изобретения исследовали зависимость между допустимым количеством деформированного феррита и толщиной листа, и обнаружили оптимальное соотношение. Настоящее изобретение было сделано на основе этих открытий и имеет своей сутью следующее:

[0024] [1] Листовая сталь для толстостенной высокопрочной магистральной трубы, обладающая превосходными сопротивлением воздействию кислой среды, сопротивлением смятию и низкотемпературной вязкостью, представляющая собой:

толстолистовую сталь с толщиной от 25 мм до 45 мм, содержащую:

C: от 0,04 мас.% до 0,08 мас.%;

Mn: от 1,2 мас.% до 2,0 мас.%;

Nb: от 0,005 мас.% до 0,05 мас.%;

Ti: от 0,005 мас.% до 0,03 мас.%;

Ca: от 0,0005 мас.% до 0,0050 мас.%, и

N: от 0,001 мас.% до 0,008 мас.%, с ограничениями:

Si: 0,5 мас.% или меньше,

Al: 0,05 мас.% или меньше,

P: 0,03 мас.% или меньше,

S: 0,005 мас.% или меньше,

O: 0,005 мас.% или меньше, и

имеющую остаток, состоящий из железа и неизбежных примесей, в которой

микроструктура части поверхностного слоя, расположенной от поверхности толстолистовой стали вниз в направлении толщины листа на 0,9 мм до 1,1 мм, ограничена в процентах площади следующим образом:

деформированный феррит: 5% или больше и Sfe1%, определяемый по следующей формуле 1a, или меньше, и

смесь мартенсита и аустенита: 8% или меньше, и

имеет остаток, состоящий из одного или обоих из многоугольного феррита и бейнита, и

микроструктура части, расположенной от центра толщины листа в направлении к передней и к задней сторонам толстолистовой стали в пределах 1 мм, составляющая центральную часть толщины, ограничена в процентах площади следующим образом:

деформированный феррит: 5% или меньше,

смесь мартенсита и аустенита: 5% или меньше, и

имеет остаток, состоящий из одного или обоих из игольчатого феррита и бейнита, и

часть поверхностного слоя и центральная часть толщины имеют среднее значение эффективного размера зерна, измеренное дифракцией обратного рассеяния электронов, равное 20 мм или меньше,

Sfe1=0,6552×TH-4,7826·формула 1a,

где TH: толщина толстолистовой стали для толстостенной высокопрочной магистральной трубы.

[2] Толстолистовая сталь для толстостенной высокопрочной магистральной трубы, обладающая превосходными сопротивлением воздействию кислой среды, сопротивлением смятию и низкотемпературной вязкостью в соответствии с пунктом [1], дополнительно содержащая одно или больше из следующего:

Cu: 0,50 мас.% или меньше,

Ni: 0,50 мас.% или меньше,

Cr: 0,50 мас.% или меньше,

Mo: 0,50 мас.% или меньше,

W: 0,50 мас.% или меньше,

V: 0,10 мас.% или меньше,

Zr: 0,050 мас.% или меньше,

Ta: 0,050 мас.% или меньше,

B: 0,0020 мас.% или меньше,

Mg: 0,010 мас.% или меньше,

REM: 0,0050 мас.% или меньше,

Y: 0,0050 мас.% или меньше,

Hf: 0,0050 мас.% или меньше, и

Re: 0,0050 мас.% или меньше.

[3] Толстолистовая сталь для толстостенной высокопрочной магистральной трубы, обладающая превосходными сопротивлением воздействию кислой среды, сопротивлением смятию и низкотемпературной вязкостью в соответствии с пунктом [1] или [2], в которой содержание алюминия составляет 0,005 мас.% или меньше.

[4] Толстолистовая сталь для толстостенной высокопрочной магистральной трубы, обладающая превосходными сопротивлением воздействию кислой среды, сопротивлением смятию и низкотемпературной вязкостью в соответствии с любым из пунктов [1]-[3], у которой предел прочности составляет от 500 до 700 МПа.

[5] Толстолистовая сталь для толстостенной высокопрочной магистральной трубы, обладающая превосходными сопротивлением воздействию кислой среды, сопротивлением смятию и низкотемпературной вязкостью в соответствии с любым из пунктов [1]-[3], у которой предел текучести после формирования трубы составляет 440 МПа или больше, предел прочности составляет от 500 до 700 МПа, и напряжение пластического течения на 0,2% при сжатии в круговом направлении после старения при температуре 200°C составляет 450 МПа или больше.

[6] Толстостенная высокопрочная магистральная труба, изготовленная путем формования толстолистовой стали для толстостенной высокопрочной магистральной трубы, обладающей превосходными сопротивлением воздействию кислой среды, сопротивлением смятию и низкотемпературной вязкостью в соответствии с любым из пунктов [1]-[4], в трубу с последующей дуговой сваркой примыкающих концов, имеющая предел текучести 440 МПа или больше, предел прочности от 500 до 700 МПа и напряжение пластического течения на 0,2% при сжатии в круговом направлении после старения при температуре 200°C, равное 450 МПа или больше.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0025] В соответствии с настоящим изобретением возможно обеспечить толстолистовую сталь для толстостенной высокопрочной магистральной трубы, обладающую превосходными сопротивлением воздействию кислой среды, сопротивлением смятию и низкотемпературной вязкостью, которая поэтому является оптимальной в качестве материала для магистральной трубы для транспортировки природного газа или сырой нефти. В частности, возможно обеспечить толстолистовую сталь для толстостенной высокопрочной магистральной трубы, которая имеет превосходные сопротивление воздействию кислой среды, сопротивление смятию и низкотемпературную вязкость, которая имеет толщину от 25 до 45 мм и которая после формирования в трубу имеет YS, равный 440 МПа или больше, TS от 500 до 700 МПа, площадь сдвига при испытании DWTT при температуре -10°C, равную 85% или больше, и прочность на сжатие в круговом направлении после старения при температуре 200°C (0,2% напряжение пластического течения) 450 МПа или больше. Вклад в промышленность является выдающимся.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0026] Фиг. 1 представляет собой оптический микроснимок поперечного сечения поверхностной части слоя толстолистовой стали для толстостенной высокопрочной магистральной трубы по настоящему изобретению.

Фиг. 2 представляет собой график, который предписывает верхний предел и нижний предел процента площади деформированного феррита в части поверхностного слоя толстолистовой стали для толстостенной высокопрочной магистральной трубы по настоящему изобретению.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0027] Далее будет объяснена толстолистовая сталь для толстостенной высокопрочной магистральной трубы по настоящему изобретению, обладающая превосходными сопротивлением воздействию кислой среды, сопротивлением смятию и низкотемпературной вязкостью, (в дальнейшем также просто называемая «толстолистовой сталью для магистральной трубы» или «толстолистовой сталью») и способ ее изготовления. Далее будут объяснены причины ограничения компонентов в толстолистовой стали для толстостенной высокопрочной магистральной трубы настоящего варианта осуществления (основном материале магистральной трубы). Следует отметить, что символы % означают мас.%, если не указано иное.

[0028] C: Углерод является элементом, который улучшает прочность толстолистовой стали. В данном варианте осуществления должно быть добавлено 0,04 мас.% углерода или больше. Предпочтительно углерод добавляется в количестве 0,05 мас.% или больше, более предпочтительно 0,055 мас.% или больше. С другой стороны, если добавляется более чем 0,08 мас.% углерода, низкотемпературная вязкость падает, так что верхний предел количества углерода устанавливается равным 0,08 мас.%. Предпочтительно верхний предел количества углерода устанавливается равным 0,07 мас.%, более предпочтительно верхний предел устанавливается равным 0,065 мас.%.

[0029] Mn: Марганец является элементом, который способствует улучшению прочности и жесткости толстолистовой стали. В данном варианте осуществления для того, чтобы обеспечить прочность толстолистовой стали, добавляется 1,2 мас.% или больше марганца. Предпочтительно марганец добавляется в количестве 1,4 мас.% или больше, более предпочтительно 1,5 мас.% или больше. С другой стороны, если марганец добавляется в чрезмерном количестве, часть листа, находящаяся в середине толщины, приобретает повышенную твердость, и стойкость к воздействию кислой среды ухудшается, так что верхний предел количества марганца устанавливается равным 2,0 мас.% или меньше. Предпочтительно верхний предел количества марганца устанавливается равным 1,8 мас.% или меньше, более предпочтительно 1,7 мас.% или меньше.

[0030] Nb: Ниобий является элементом, который образует карбиды и нитриды и способствует улучшению прочности. Кроме того, он подавляет рекристаллизацию и способствует уменьшению зерна во время горячей прокатки. По этой причине нижний предел количества ниобия устанавливается равным 0,005 мас.% или больше. Предпочтительно нижний предел количества ниобия устанавливается равным 0,010 мас.% или больше, более предпочтительно 0,015 мас.% или больше. С другой стороны, если ниобий добавляется в чрезмерном количестве, прочность повышается чрезмерно, и низкотемпературная вязкость ухудшается, так что верхний предел количества ниобия устанавливается равным 0,05 мас.% или меньше. Предпочтительно верхний предел количества ниобия устанавливается равным 0,04 мас.% или меньше, более предпочтительно 0,03 мас.% или меньше.

[0031] Ti: Титан является элементом, который образует нитриды и оказывает влияние на уменьшение зерна микроструктуры. Нижний предел количества титана устанавливается равным 0,005 мас.% или больше для того, чтобы сделать эффективный размер зерна меньше. Предпочтительно нижний предел количества титана устанавливается равным 0,008 мас.% или больше, более предпочтительно 0,01 мас.% или больше. С другой стороны, если титан добавляется в чрезмерном количестве, формируются грубые зерна TiN и низкотемпературная вязкость ухудшается, так что верхний предел количества титана устанавливается равным 0,03 мас.% или меньше. Предпочтительно верхний предел количества титана устанавливается равным 0,02 мас.% или меньше, более предпочтительно 0,015 мас.%.

[0032] Ca: Кальций является элементом, который управляет формой сульфидов и улучшает сопротивление воздействию кислой среды. В данном варианте осуществления для того, чтобы способствовать образованию CaS и подавить образование MnS, удлиненного в направлении прокатки, и обеспечить сопротивление воздействию кислой среды, нижний предел количества кальция устанавливается равным 0,0005 мас.% или больше. Предпочтительно нижний предел количества кальция устанавливается равным 0,0010 мас.%, более предпочтительно 0,0015 мас.%. С другой стороны, если кальций добавляется в чрезмерном количестве, образуются грубые оксиды и низкотемпературная вязкость ухудшается, так что верхний предел количества кальция устанавливается равным 0,0050 мас.%. Предпочтительно верхний предел количества кальция устанавливается равным 0,0040 мас.% или меньше, более предпочтительно 0,0030 мас.% или меньше.

[0033] N: В данном варианте осуществления нитриды используются для того, чтобы сделать микроструктуру стали более мелкой, так что содержание азота устанавливается равным 0,001 мас.% или больше. Предпочтительно количество азота устанавливается равным 0,002 мас.% или больше, более предпочтительно 0,003 мас.% или больше. С другой стороны, если азот содержится в чрезмерном количестве, образуются грубые нитриды, и низкотемпературная вязкость ухудшается, так что верхний предел количества азота устанавливается равным 0,008 мас.%. Предпочтительно верхний предел количества азота устанавливается равным 0,007 мас.% или меньше, более предпочтительно 0,006 мас.% или меньше.

[0034] Кремний и алюминий являются раскисляющими элементами. Если они добавляются с целью раскисления, достаточно использовать любой один из них, но также могут использоваться оба этих элемента. Следует отметить, что если кремний и алюминий добавляются в чрезмерном количестве, они ухудшают характеристики толстолистовой стали, так что в данном варианте осуществления верхние пределы содержания кремния и алюминия устанавливаются следующим образом:

[0035] Si: Если кремний добавляется в чрезмерном количестве, формируется твердый MA, в частности в зоне теплового воздействия (HAZ), и вязкость зоны роликового сварного шва стальной трубы падает, так что верхний предел количества кремния устанавливается равным 0,5 мас.% или меньше. Предпочтительно количество кремния устанавливается равным 0,3 мас.% или меньше, более предпочтительно 0,25 мас.% или меньше. Следует отметить, что, как объяснено выше, кремний является элементом, который используется для раскисления, а также является элементом, который способствует повышению прочности, так что предпочтительно, чтобы нижний предел количества кремния составлял 0,05 мас.% или больше, более предпочтительно 0,10 мас.% или больше.

[0036] Al: Как объяснено выше, алюминий является полезным раскисляющим элементом. Предпочтительно нижний предел количества алюминия устанавливается равным 0,001 мас.% или больше, более предпочтительно 0,003 мас.% или больше. Однако, если алюминий добавляется чрезмерно, формируются грубые оксиды, и низкотемпературная вязкость падает, так что верхний предел количества алюминия устанавливается равным 0,05 мас.% или меньше. Предпочтительно верхний предел количества алюминия устанавливается равным 0,04 мас.% или меньше, более предпочтительно 0,03 мас.% или меньше. Кроме того, за счет ограничения количества алюминия величиной 0,005 мас.% или меньше может быть улучшена вязкость зоны теплового воздействия.

[0037] P, S и O (кислород) содержатся в качестве неизбежных примесей. Если они содержатся в чрезмерном количестве, это вредит характеристикам толстолистовой стали, так что в данном варианте осуществления верхние пределы содержания фосфора, серы и кислорода устанавливаются следующим образом:

[0038] P: Фосфор является элементом, который вызывает хрупкость стали. Если в стали содержится более 0,03 мас.% фосфора, низкотемпературная вязкость стали ухудшается, так что верхний предел содержания фосфора устанавливается равным 0,03 мас.% или меньше. Предпочтительно верхний предел количества фосфора устанавливается равным 0,02 мас.% или меньше, более предпочтительно 0,01 мас.% или меньше.

[0039] S: Сера является элементом, который формирует MnS и другие сульфиды. Если в стали содержится более 0,005 мас.% серы, низкотемпературная вязкость и сопротивление воздействию кислой среды падают, так что верхний предел содержания серы устанавливается равным 0,005 мас.% или меньше. Предпочтительно количество серы устанавливается равным 0,003 мас.% или меньше, более предпочтительно 0,002 мас.%.

[0040] O: Если кислород содержится в количестве более чем 0,005 мас.%, формируются крупнозернистые оксиды, и низкотемпературная вязкость стали падает, так что верхний предел содержания кислорода устанавливается равным 0,005 мас.% или меньше. Предпочтительно верхний предел количества кислорода устанавливается равным 0,003 мас.% или меньше, более предпочтительно 0,002 мас.% или меньше.

[0041] Кроме того, в настоящем изобретении в качестве элементов, которые улучшают прочность или низкотемпературную вязкость, могут быть добавлены один или больше из Cu, Ni, Cr, Mo, W, V, Zr, Ta и B.

[0042] Cu: Медь является элементом, который эффективен для повышения прочности без уменьшения низкотемпературной жесткости. Предпочтительно добавляется 0,01 мас.% или больше меди, более предпочтительно 0,1 мас.% или больше. С другой стороны, медь является элементом, который облегчает возникновение растрескивания во время нагрева стального сляба или во время роликовой сварки стальной трубы, так что количество меди предпочтительно устанавливается равным 0,50 мас.% или меньше. Более предпочтительно количество меди устанавливается равным 0,35 мас.% или меньше, и еще более предпочтительно - 0,2 мас.% или меньше.

[0043] Ni: Никель является элементом, который эффективен для улучшения низкотемпературной жесткости и прочности. Предпочтительно добавляется 0,01 мас.% или больше никеля, более предпочтительно 0,1 мас.% или больше. С другой стороны, никель является дорогим элементом. С точки зрения экономики количество никеля предпочтительно устанавливается равным 0,50 мас.% или меньше. Более предпочтительно количество никеля устанавливается равным 0,35 мас.% или меньше, и еще более предпочтительно - 0,2 мас.% или меньше.

[0044] Cr: Хром является элементом, который улучшает прочность стали за счет дисперсионного упрочнения. Предпочтительно добавляется 0,01 мас.% или больше хрома, более предпочтительно 0,1 мас.% или больше. С другой стороны, если хром добавляется в чрезмерном количестве, иногда повышение прочности заставляет низкотемпературную вязкость падать, так что верхний предел количества хрома предпочтительно устанавливается равным 0,50 мас.% или меньше. Более предпочтительно количество хрома устанавливается равным 0,35 мас.% или меньше, и еще более предпочтительно - 0,2 мас.% или меньше.

[0045] Mo: Молибден является элементом, который улучшает закаливаемость и который формирует карбонитриды, улучшающие прочность. Предпочтительно добавляется 0,01 мас.% или больше молибдена, более предпочтительно 0,05 мас.% или больше. С другой стороны, если молибден добавляется в чрезмерном количестве, иногда повышение прочности заставляет низкотемпературную вязкость падать, так что верхний предел количества молибдена предпочтительно устанавливается равным 0,50 мас.% или меньше. Более предпочтительно количество молибдена устанавливается равным 0,2 мас.% или меньше, и еще более предпочтительно - 0,15 мас.% или меньше.

[0046] W: Вольфрам, как и молибден, является элементом, который улучшает закаливаемость и который формирует карбонитриды, улучшающие прочность. Предпочтительно добавляется 0,0001 мас.% или больше вольфрама, более предпочтительно 0,01 мас.% или больше, и еще более предпочтительно 0,05 мас.% или больше. С другой стороны, если вольфрам добавляется в чрезмерном количестве, иногда повышение прочности вызывает падение низкотемпературной жесткости, так что верхний предел количества вольфрама предпочтительно устанавливается равным 0,50 мас.% или меньше. Более предпочтительно количество вольфрама устанавливается равным 0,2 мас.% или меньше, и еще