Способ формования полимерной трековой мембраны с полостью заданной кривизны и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к формованию полимерной трековой мембраны. Техническим результатом является расширение арсенала технических средств при формовании полимерной трековой мембраны с полостью заданной кривизны. Технический результат достигается способом формования полимерной трековой мембраны с полостью заданной кривизны, который включает укладку полимерной заготовки на матрицу, установку матрицы в герметичную камеру, откачивание атмосферного воздуха из камеры, подачу инертного газа под давлением, нагрев камеры. При этом используют полимерную заготовку из полиэтилентерефталата, предварительно облученную тяжелыми ионами 40Ar+8 и сенсибилизированную ультрафиолетовым излучением. После откачивания атмосферного воздуха из камеры осуществляют контролируемый термопарой нагрев камеры с установленной в ней матрицей и заготовкой до 120°C, подают инертный газ под давлением не менее 0,25 МПа и выдерживают постоянными температуру и давление в камере в течение 15 минут. Затем, откачивая инертный газ, осуществляют постепенное охлаждение камеры до комнатной температуры, извлекают заготовку и подвергают травлению водным раствором щелочи NaOH. 2 н.п. ф-лы, 8 ил.

Реферат

Изобретения относятся к области обработки пластиков, а именно к формованию пластиков нагревом с использованием газов, и могут быть использованы для изготовления полимерных трековых мембран с полостью заданной кривизны, например из полиэтилентерефталата, для осуществления барьерной кератопластики в медицине.

Известен способ изготовления из пленочных материалов изделий с цилиндрической отбортовкой типа мембран (SU 582100 A1, МПК 5 B29C 1/00, B29C 17/02, опубл. 30.11.1977) путем формообразования заготовки на пуансоне, проходящем через матрицу, включающий нагрев заготовки с последующим ее охлаждением. Для изготовления изделий из ориентированного пленочного материала формообразование заготовки осуществляют перед ее нагревом.

Недостатком способа является невозможность получения требуемой кривизны изделия, так как формование осуществляют при помощи цилиндрической матрицы в процессе пластической деформации, что ведет к формированию дефектов на поверхности изделия и разнотолщинности.

Известно устройство для формования изделий из термопластичных материалов (RU 2183159 C2, МПК 7 B29C 51/02, опубл. 10.06.2002), содержащее матрицу с полостью и штуцером для отвода воздуха, установленную над ней камеру с подвижным пуансоном и штуцером для подвода воздуха, блок регулирования давления воздуха. Блок регулирования давления воздуха содержит первый пневмораспределитель, вход которого предназначен для подключения к источнику сжатого воздуха, а выход подсоединен к штуцеру для подвода воздуха. Привод пуансона выполнен в виде пневмоцилиндра с надпоршневой и подпоршневой полостями, в блок регулирования давления воздуха введены регулировочный пневмодроссель и второй пневмораспределитель, вход которого предназначен для подключения к источнику сжатого воздуха, а первый выход соединен с надпоршневой полостью пневмоцилиндра, с штуцером для подвода воздуха и с выходом первого пневмораспределителя, выхлопное отверстие которого соединено с регулировочным пневмодросселем, второй выход второго пневмораспределителя соединен с подпоршневой полостью пневмоцилиндра.

Недостатком устройства является то, что в пневмораспределительных системах используется атмосферный воздух, содержащий различные примеси, в том числе масляные частицы, добавляемые для предотвращения коррозии элементов, попадание этих частиц на изделие в процессе формования приводит к его загрязнению.

Известен способ производства полых изделий из тонких листов термопласта (RU 2111119 С1, МПК 6 B29C 51/10, B29C 51/06, B29C 51/42, опубл. 20.05.1998), заключающийся в том, что верхнюю плиту узла формовки нагревают до установочной температуры, зажимают лист между плитой и матрицей, принудительно прижимают лист к плите нагрева воздухом. После контактного нагрева листа производят его негативное пневмоформование сжатым воздухом, подаваемым через отверстия в верхней плите. Затем после охлаждения отформованное изделие извлекают. Прижим листа к плите нагрева производят избыточным давлением со стороны матрицы.

Недостатками способа являются нагрев только одного элемента узла формовки и использование контактного нагрева, в результате которых распределение температуры в зоне формования будет неравномерным и возможны искажения формы изделия.

Известно устройство для пневмовакуумного формования полых изделий из листовых термопластов (SU 1537561 A1, МПК 5 B29C 51/00, опубл. 23.01.1990), содержащее размещенный на основании пуансон, сообщенный каналами с системой подачи сжатого воздуха и вакуумирования, и установленное с возможностью осевого перемещения разъемное зажимное приспособление, снабженное пуансоном с втулкой и стаканом, наружный диаметр которого равен внутреннему диаметру втулки.

Недостатком устройства является то, что в результате воздействия пуансона происходит пластическое деформирование материала заготовки, что может привести к образованию поверхностных дефектов и разнотолщинности изделия.

Известен способ получения полимерной трековой мембраны с полостью заданной кривизны (US 8506833 В2, опубл. 13.08.2013), выбранный в качестве прототипа, который включает укладку полимерной заготовки на матрицу, установку матрицы в герметичную камеру, откачивание атмосферного воздуха из камеры, подачу инертного газа под давлением 5 МПа, нагрев камеры до температуры 164°C, облучение заготовки тяжелыми ионами, сенсибилизацию ультрафиолетовым излучением и травление водным раствором щелочи NaOH с концентрацией 5N.

Недостатками способа являются потребность в высоком давлении (5 МПа); необходимость в специальной установке, способной осуществлять не только подачу температуры и давления, но и облучать материал ионами с последующей сенсибилизацией ультрафиолетовым излучением и травлением щелочью, возможность использования только необлученного материала, а также ограниченная величина радиуса кривизны формируемой полости до 5 мм:

0,2b≤r≤5b,

где b толщина стенки полости, изменяющаяся в пределах 0,02-1000 мкм.

Наиболее близким к предлагаемому является устройство для формования изделий из термопластичных материалов (в том числе полимеров) (RU 2031793 C1, МПК 6 B29C 51/10, опубл. 27.03.1995), содержащее матрицу с полостью и штуцером для отвода воздуха, установленную над ней камеру с пуансоном и штуцером для подвода воздуха. Штуцер подвода воздуха снабжен клапаном. Линейные размеры нижнего основания пуансона и верхнего основания полости матрицы связаны соотношениями.

l=(0,5-0,3) L;

b=(0,5 -0,3) В,

где l - длина нижнего основания пуансона;

L - длина верхнего основания полости матрицы;

b - ширина нижнего основания пуансона;

В - ширина верхнего основания полости матрицы.

Это устройство не позволяет регулировать нагрев и охлаждение области формования, а также давление воздуха для осуществления процесса формования.

Изобретения направлены на расширение арсенала технических средств аналогичного назначения.

Единым техническим результатом, достигаемым при осуществлении заявленной группы изобретений, является формование полимерной трековой мембраны с полостью заданной кривизны.

Предложенный способ формования полимерной трековой мембраны с полостью заданной кривизны, включающий укладку полимерной заготовки па матрицу, установку матрицы в герметичную камеру, откачивание атмосферного воздуха из камеры, подачу инертного газа под давлением, нагрев камеры, облучение заготовки тяжелыми ионами, сенсибилизацию ультрафиолетовым излучением, травление водным раствором щелочи NaOH, отличающийся тем, что используют полимерную заготовку из полиэтилентерефталата ,предварительно облученную тяжелыми ионами 40Ar+8 и сенсибилизированную ультрафиолетовым излучением. После откачивания атмосферного воздуха из камеры осуществляют контролируемый термопарой нагрев камеры с установленной в ней матрицей и заготовкой до 120°C и подают инертный газ под давлением не менее 0,25 МПа. Выдерживают постоянными температуру и давление в камере в течение 15 минут. Затем, откачивая инертный газ, осуществляют постепенное охлаждение камеры до комнатной температуры. Извлекают заготовку и подвергают травлению водным раствором щелочи NaOH.

Предложенное устройство для формования полимерной трековой мембраны с полостью заданной кривизны, так же как в прототипе, содержит матрицу с полостью заданной кривизны, штуцер для отвода воздуха, снабженный клапаном.

Согласно изобретению в трубчатой печи установлена камера, в центральном отверстии которой установлено основание матрицы, на котором при помощи крышки и винтов закреплена полимерная заготовка, причем основание матрицы выполнено с полостью заданной кривизны. В центральном отверстии крышки камеры установлены термопара и штуцер для отвода воздуха, к которому подключен блок регулирования давления воздуха и газа, соединенный с баллоном с инертным газом.

Таким образом, предложенные способ и устройство для его осуществления позволяют формовать трековые мембраны из полиэтилентерефталата толщиной 7 мкм с полостью заданной кривизны, необходимой для имплантации в роговицу глаза.

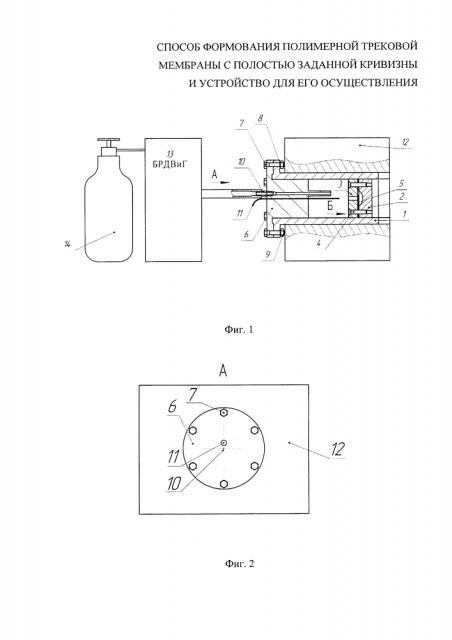

На фиг. 1 показано устройство для формования полимерной трековой мембраны с полостью заданной кривизны в собранном состоянии и местный разрез.

На фиг. 2 показано устройство для формования полимерной трековой мембраны с полостью заданной кривизны в собранном состоянии, вид А с фиг. 1.

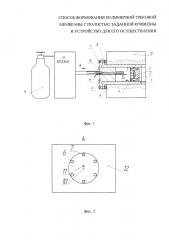

На фиг. 3 показан элемент устройства для формования полимерной трековой мембраны с полостью заданной кривизны, вид Б с фиг. 1, после процесса формирования кривизны полимерной заготовки.

На фиг. 4 показан элемент устройства для формования полимерной трековой мембраны с полостью заданной кривизны, разрезы В-В и Г-Г с фиг. 3, после процесса формирования кривизны полимерной заготовки.

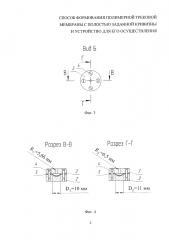

На фиг. 5 показано изображение поверхности полимерной трековой мембраны, полученное на лазерном сканирующем микроскопе, после процедуры формирования полости с заданной кривизной, показано распределение высот.

На фиг. 6 показан профиль поперечного сечения полимерной трековой мембраны, полученный на лазерном сканирующем микроскопе и соответствующий разрезу В-В, показанному на фиг. 3.

На фиг.7 показан профиль поперечного сечения полимерной трековой мембраны, полученный на лазерном сканирующем микроскопе и соответствующий разрезу Г-Г, показанному на фиг. 3.

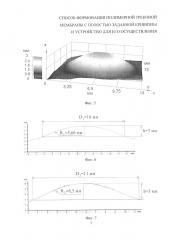

На фиг. 8 показано изображение скола поперечного сечения полимерной трековой мембраны из полиэтилентерефталата, выполненное на растровом электронном микроскопе. В нижней части изображения приведена масштабная шкала длиной 10 мкм с ценой деления 1 мкм.

Устройство для формования полимерной трековой мембраны с полостью заданной кривизны (фиг. 1-4) содержит цилиндрическую камеру 1, в центральном отверстии которой установлено основание матрицы 2, на котором при помощи крышки 3 и винтов 4 закреплена полимерная заготовка 5. Основание матрицы 2 выполнено с полостью заданной кривизны. Центральное отверстие в камере 1 закрыто крышкой 6, которая закреплена болтами 7, шайбами 8 и гайками 9 (фиг. 2, 3). В центральном отверстии крышки 6 установлен штуцер 10 и термопара 11. Камера 1 установлена в трубчатой печи 12. Блок регулирования давления воздуха и газа 13 (БРДВиГ) подключен к штуцеру 10, который снабжен клапаном. К блоку регулирования давления воздуха и газа 13 подключен баллон с инертным газом 14.

Использован блок регулирования давления воздуха и газа - GAS Reaction Controller LP. Трубчатая печь - СУОЛ-0.25.1/12-И1.

Облученную на циклотроне С-100 пучком ионов 40Ar+8 с максимальной энергией 41 МэВ и сенсибилизированную ультрафиолетовым излучением на эритемной лампе ЛЭ 30 с длиной волны λ=310 нм полимерную заготовку 5 из полиэтилентерефталата диаметром 3,0 см поместили на основание матрицы 2 и закрепили при помощи крышки 3 и винтов 4. Основание матрицы 2 имело полость с кривизной, необходимой для формирования кривизны пленки, отвечающей требованиям кривизны роговицы глаза: ширина в горизонтальной D1=10 мм и вертикальной D2=11 мм плоскостях, радиус в горизонтальной R1=5,66 мм и вертикальной R2=6,5 мм плоскостях, высота h=3 мм.

Матрицу 2 в собранном состоянии установили в камере 1. Камеру 1 закрыли крышкой 6, которую прикрепили болтами 7, шайбами 8 и гайками 9. В центральное отверстие крышки 6 установили штуцер 10 и термопару 11. Камеру 1 в собранном состоянии поместили в трубчатую печь 12. После этого через штуцер 10 с помощью блока регулирования давления воздуха и газа 13 (БРДВиГ) откачали атмосферный воздух и в камере 1 создали давление до 0,1 Па. Затем с помощью трубчатой печи 12 произвели линейный нагрев камеры 1 со скоростью 6°C/мин до температуры 120°C. Контроль температуры осуществляли термопарой 11. При достижении температуры 120°C с помощью блока регулирования давления воздуха и газа 13 (БРДВиГ) в камеру 1 под давлением из баллона 14 подавали инертный газ аргон до достижения давления 0,25 МПа. Давление газа прижимало полимерную заготовку 5 к поверхности основания матрицы 2, имеющей заданную кривизну (фиг. 4). Выдерживали 15 минут при температуре 120°C и давлении 0,25 МПа, затем осуществляли откачку газа и линейное охлаждение камеры 1 со скоростью 2°C/мин до комнатной температуры. Охлажденную камеру 1 разбирали и извлекали полимерную заготовку 5 со сформированной кривизной.

Извлеченную полимерную заготовку 5 со сформированной кривизной (фиг. 5, 6, 7) подвергали щелочному травлению в водном растворе NaOH с концентрацией 1,5N при температуре 77°C. Щелочное травление материала в области треков привело к формированию системы сквозных треков диаметром 0,4 мкм (фиг. 8).

Способ апробирован на 50 облученных полимерных заготовках - пленках из полиэтилентерефталата.

На лазерном сканирующем микроскопе Olympus LEXT OLS4100 был определен трехмерный профиль поверхности трековой мембраны после формирования заданной кривизны (фиг. 5, 6, 7).

В целях получения качественного скола поперечного сечения трековой мембраны образец фиксировали в течение суток на эритемную лампу с λ=310 мм. Электронную микроскопию произвели при помощи электронного микроскопа Hitachi ТМ - 3000.

Результаты лабораторного исследования показали, что измеренный профиль облученной пленки после формования полимерной пленки заданной кривизны соответствует требуемой кривизне роговицы глаза.

1. Способ формования полимерной трековой мембраны с полостью заданной кривизны, включающий укладку полимерной заготовки на матрицу, установку матрицы в герметичную камеру, откачивание атмосферного воздуха из камеры, подачу инертного газа под давлением, нагрев камеры, отличающийся тем, что используют полимерную заготовку из полиэтилентерефталата, предварительно облученную тяжелыми ионами 40Ar+8 и сенсибилизированную ультрафиолетовым излучением, после откачивания атмосферного воздуха из камеры осуществляют контролируемый термопарой нагрев камеры с установленной в ней матрицей и заготовкой до 120°C, подают инертный газ под давлением не менее 0,25 МПа, выдерживают постоянными температуру и давление в камере в течение 15 минут, затем, откачивая инертный газ, осуществляют постепенное охлаждение камеры до комнатной температуры, извлекают заготовку и подвергают травлению водным раствором щелочи NaOH.

2. Устройство для формования полимерной трековой мембраны с полостью заданной кривизны, содержащее матрицу с полостью, штуцер, снабженный клапаном, отличающееся тем, что устройство содержит камеру, в центральном отверстии которой установлено основание матрицы, на котором при помощи крышки и винтов закреплена полимерная заготовка, основание матрицы выполнено с полостью заданной кривизны, в центральном отверстии крышки камеры установлены штуцер и термопара, камера установлена в трубчатой печи, к штуцеру подключен блок регулирования давления воздуха и газа, который подключен к баллону с инертным газом.