Способ испытания гидромеханической части электронно-гидромеханической системы автоматического управления вспомогательного газотурбинного двигателя

Иллюстрации

Показать всеСпособ испытания заключается в задании режима работы гидромеханической части (ГМЧ) САУ ВГТД, измерении расхода топлива, формировании по нему с помощью модели турбокомпрессора частоты вращения рессоры всережимного регулятора, формировании с помощью модели электронного регулятора выходного сигнала канала регулирования по частоте вращения, задании с помощью модели приводного компрессора нагрузки на электрогидравлическом исполнительном механизме и/или на имитаторе гидроцилиндра, формировании выходного сигнала канала регулирования электронного регулятора по направляющему аппарату, задании нагрузки на ГМЧ, воспроизведении ее с помощью загрузочного устройства, дополнительной корректировки выходных сигналов моделей канала регулирования электронного регулятора по регулируемому параметру и по углу поворота направляющего аппарата до достижения ими заданных значений. Изобретение относятся к области испытаний дозаторов топлива электронно-гидромеханических и супервизорных систем автоматического управления (САУ) вспомогательного газотурбинного двигателя (ВГТД). Предлагаемый стенд позволяет расширить функциональные возможности стенда при одновременном повышении точности результатов испытаний, что достигается дополнительным введением модели канала регулирования электронного регулятора по частоте вращения, задатчика режима, регулятора давления в гидроцилиндре, электрогидравлического исполнительного механизма, модели приводного компрессора, имитатора гидроцилиндра, модели канала регулирования электронного регулятора по направляющему аппарату. 2 н. и 3 з.п. ф-лы, 1 ил.

Реферат

Изобретения относятся к области испытаний дозаторов топлива электронно-гидромеханических и супервизорных систем автоматического управления (САУ) вспомогательного газотурбинного двигателя (ВГТД).

Известен способ испытания топливорегулирующей аппаратуры [а.с. №310261 от 26.07.1971 г.], заключающийся в задании режима испытания, измерении расхода топлива, определении по нему в модели турбокомпрессора регулируемого параметра - сигнала управления электроприводом насоса-регулятора, задании режима нагрузки соплового аппарата силовой турбины с помощью гидроцилиндра (в регуляторе положения сопловых аппаратов), определении по этому сигналу статической характеристики силовой турбины от положения рычага управления регулятора соплового аппарата и определении технических характеристик топливного насоса-регулятора.

Недостатком данного способа является то, что способ не позволяет проводить испытание гидромеханической части (ГМЧ) электронно-гидромеханических и супервизорных САУ ВГТД и обладает значительной динамической погрешностью.

Известен стенд для испытания агрегатов газотурбинных двигателей [а.с. №1578557 от 15.07.1990 г.], содержащий переходник, основную коробку приводов, кинематически связанных с ведомыми валами последней, два привода центрифуг, топливный насос-регулятор и стартер-генератор постоянного тока, вспомогательную коробку приводов, кинематически связанных с ведомыми валами последней, маслоагрегат, топливоподкачивающий насос и воздухоотделитель, содержащий привод, гидравлический нагружатель, включающий систему маслоснабжения и торсионные валы, дополнительный гидравлический нагружатель, инерционный нагружатель, механический нагружатель и электрический нагружатель, выпрямительный агрегат.

Недостатком данного стенда является то, что он не обладает моделирующими контурами, позволяющими проводить испытания агрегатов в условиях, максимально приближенных к реальным условиям эксплуатации и в связи с этим имеет значительные динамические погрешности.

Известен стенд для испытания комплектов агрегатов топливной аппаратуры [а.с. №281909 от 14.09.1970 г.] (аналог), содержащий расходомер топлива, топливную систему, агрегаты топливной аппаратуры, включающие насос-регулятор с рычагом управления, автомат разгона, центробежный регулятор направляющих аппаратов, гидравлический исполнительный механизм направляющих аппаратов, механическое загрузочное устройство с датчиком угла поворота, электропривод, модель первого компрессора, включающую блок нелинейности, суммирующий усилитель, блок постоянной времени, электронный регулятор турбины, второй электропривод, модель второго компрессора, при этом вход расходомера топлива подключен к первому выходу насоса регулятора, а первый выход расходомера топлива через топливную систему подключен к первому входу насоса-регулятора, второй выход расходомера топлива через модель компрессора, электропривод подключен ко второму входу насоса-регулятора, второй выход насоса-регулятора соединен с входом регулятора направляющих аппаратов, связанным с механическим загрузочным устройством и гидравлическим исполнительным механизмом направляющего аппарата.

Недостатком данного стенда является то, что он не позволяет проводить испытания комплекта агрегатов с учетом изменения нелинейности и нестационарности характеристик турбокомпрессора и приводного компрессора, нагрузки на гидроцилиндре направляющего аппарата.

Наиболее близким к заявляемому способу является способ испытания регулятора топлива [Способ настройки и испытания дозатора топлива газотурбинного двигателя и стенд для его осуществления: а.с. 1655196 СССР: МПК G01М 15/00 / Жильцов В.В., Шендалева Е.В.; заявитель Омск, филиал науч. - исслед. ин-та технологии и организации производства двигателей. - №4759736/25-06; заявл. 20.11.1989; опубл. 08.02.1991] (прототип), заключающийся в задании режима испытания, измерении выходного параметра дозатора, формировании по измеренному параметру с помощью модели двигателя величины входного параметра дозатора, формировании сигналов управляющих воздействий для изменения положения настроечных элементов дозатора, при этом сигнал задания режима формируют путем моделирования, дополнительно по сигналу задания режима и выходному параметру дозатора формируют путем моделирования выходной сигнал канала регулирования электронного регулятора, используют сформированный сигнал для управления дозатором топлива и формирования с помощью модели дозатора топлива эталонного выходного параметра дозатора, определяют сигнал рассогласования между выходным параметром дозатора и эталонным выходным параметром дозатора и производную этого сигнала рассогласования, полученные сигналы рассогласования и производной сигнала рассогласования используют при формировании сигналов управляющих воздействий для изменения положения настроечных элементов дозатора.

Данный способ не позволяет проводить согласованные испытания сложных многоконтурных регуляторов, как, например, с контурами регулирования угла поворота лопаток направляющего аппарата αНА, частоты вращения ротора турбокомпрессора nТК, что значительно снижает точность и качество настройки регулируемых параметров.

Задачей изобретения является расширение функциональных возможностей стенда, повышение точности настойки регулируемых параметров сложных многоконтурных топливных регуляторов в условиях, максимально приближенных к условиям эксплуатации, обеспечение возможности выполнения испытаний ГМЧ в режиме гидромеханического резерва и в режиме совместной работы с электронной частью САУ ВГТД и другими агрегатами при одновременном повышении статической и динамической точности испытаний и отладки ГМЧ.

Данный технический результат достигается тем, что в способе испытания ГМЧ электронно-гидромеханической САУ ВГТД задают режим работы двигателя, измеряют выходной параметр (расход топлива) ГМЧ, формируют по нему с помощью модели турбокомпрессора ВГТД сигнал частоты вращения ротора турбокомпрессора, преобразуют этот сигнал с помощью электропривода в частоту вращения рессоры всережимного регулятора частоты вращения ГМЧ, формируют по сигналу задания режима и входному параметру ГМЧ с помощью модели электронного регулятора выходной сигнал канала регулирования по регулируемому параметру (частоте вращения ротора турбокомпрессора), используют сформированный сигнал для управления гидромеханической частью.

В режиме гидромеханического резерва с помощью модели приводного компрессора, регулятора давления в гидроцилиндре и гидравлического исполнительного механизма задают режим работы исполнительного механизма направляющего аппарата, входящего в состав ГМЧ, при этом в качестве нагрузки используют механическое загрузочное устройство, имитирующее усилие от действия гидравлических сил на лопатки направляющего аппарата, поддержание заданного усилия осуществляют с помощью регулятора давления в гидроцилиндре и датчика угла поворота загрузочного устройства.

В режиме электронно-гидромеханической САУ ВГТД по сигналу на выходе модели приводного компрессора с учетом сигнала нагрузки ГМЧ на выходе имитатора гидроцилиндра в модели канала регулирования электронного регулятора по углу поворота направляющего аппарата формируют выходной сигнал управления исполнительным механизмом направляющего аппарата до достижения заданного значения перемещения элемента управления направляющим аппаратом.

Поставленная задача в стенде для испытания ГМЧ электронно-гидромеханической САУ ВГТД достигается также тем, что стенд содержит ГМЧ, включающую всережимный регулятор частоты вращения, исполнительный механизм дозирования топлива с датчиком перемещения элемента дозирования топлива, исполнительный механизм направляющего аппарата с датчиком перемещения элемента управления направляющим аппаратом, первый выход которой подключен к входу расходомера топлива, первый выход которого соединен с первым входом модели турбокомпрессора, выход которой через электропривод подключен к входу датчика частоты вращения и первому входу ГМЧ, второй вход которой через топливную систему подключен ко второму выходу расходомера топлива, второй выход ГМЧ через загрузочное устройство подключен к входу датчика угла поворота загрузочного устройства. Кроме того, стенд содержит модель канала регулирования электронного регулятора по частоте вращения, задатчик режима, модель канала регулирования электронного регулятора по частоте вращения и задатчик режима, первый, второй и третий выходы которого соединены, соответственно, со вторым, третьим и четвертым входами модели турбокомпрессора, четвертый выход задатчика режима соединен с третьим входом ГМЧ и первым входом модели канала регулирования электронного регулятора по частоте вращения, выход которой подключен к четвертому входу ГМЧ, третий выход которой соединен со вторым входом модели канала регулирования электронного регулятора по частоте вращения, третий вход которой соединен с выходом датчика частоты вращения.

Поставленная задача в стенде для испытания ГМЧ электронно-гидромеханической САУ ВГТД достигается также тем, что стенд дополнительно содержит регулятор давления в гидроцилиндре, электрогидравлический исполнительный механизм и модель приводного компрессора, первый, второй и третий входы которой соединены, соответственно, с первым, вторым и четвертым выходами задатчика режима, четвертый вход модели приводного компрессора соединен с выходом датчика частоты вращения, а выход модели приводного компрессора соединен с первым входом регулятора давления в гидроцилиндре, второй вход которого соединен с выходом датчика угла поворота загрузочного устройства, выход регулятора давления в гидроцилиндре подключен к первому входу электрогидравлического исполнительного механизма, второй вход которого подключен к выходу топливной системы, выход электрогидравлического исполнительного механизма соединен с пятым входом ГМЧ.

Поставленная задача в стенде для испытания ГМЧ электронно-гидромеханической САУ ВГТД достигается также тем, что стенд также содержит имитатор гидроцилиндра и модель канала регулирования электронного регулятора по углу поворота направляющего аппарата, первый вход которой подключен к первому входу модели канала регулирования электронного регулятора по частоте вращения, второй вход которой соединен с первым входом имитатора гидроцилиндра, второй вход которого соединен с выходом модели приводного компрессора и вторым входом модели канала регулирования электронного регулятора по углу поворота направляющего аппарата, выход которой соединен с шестым входом ГМЧ, четвертый выход которой соединен с третьими входами модели канала регулирования электронного регулятора по углу поворота направляющего аппарата и имитатора гидроцилиндра, выход которого подключен к четвертому входу модели канала регулирования электронного регулятора по углу поворота направляющего аппарата.

Существенным признаком способа является и то, что с помощью модели приводного компрессора, регулятора давления в гидроцилиндре и гидравлического исполнительного механизма задают режим работы исполнительного механизма направляющего аппарата, входящего в состав ГМЧ, при этом в качестве нагрузки используют механическое загрузочное устройство, имитирующее усилие от действия гидравлических сил на лопатки направляющего аппарата, поддержание заданного усилия осуществляют с помощью регулятора давления в гидроцилиндре и датчика угла поворота загрузочного устройства. Поскольку динамические характеристики более информативны, то точность настройки регулируемых параметров повышается.

Вторым существенным признаком способа является то, что по сигналу на выходе модели приводного компрессора с учетом сигнала нагрузки ГМЧ на выходе имитатора гидроцилиндра в модели канала регулирования электронного регулятора по углу поворота направляющего аппарата формируют сигнал управления исполнительным механизмом направляющего аппарата до достижения заданного значения перемещения элемента управления направляющим аппаратом, что дает возможность имитировать условия функционирования ГМЧ в составе электронно-гидромеханической САУ ГТД, позволяет повысить качество испытаний и снизить отклонение статических и динамических характеристик ГМЧ от заданных величин.

Существенным признаком стенда является то, что стенд дополнительно содержит модель канала регулирования электронного регулятора по частоте вращения и задатчик режима, первый, второй и третий выходы которого соединены, соответственно, со вторым, третьим и четвертым входами модели турбокомпрессора, четвертый выход задатчика режима соединен с третьим входом ГМЧ и первым входом модели канала регулирования электронного регулятора по частоте вращения, выход которой подключен к четвертому входу ГМЧ, третий выход которой соединен со вторым входом модели канала регулирования электронного регулятора по частоте вращения, третий вход которой соединен с выходом датчика частоты вращения. Это позволяет проводить испытания ГМЧ САУ в режиме гидромеханического резерва и в составе электронно-гидромеханической САУ ВГТД (в моделирующем контуре).

В модели турбокомпрессора реализована функциональная зависимость nТК=ƒ(GT, NГ, РН), где nТК - частота вращения ротора турбокомпрессора, GT - весовой расход топлива, NГ - отбор мощности генератором, РН - атмосферное давление.

Вторым существенным признаком стенда является то, что он содержит регулятор давления в гидроцилиндре, электрогидравлический исполнительный механизм и модель приводного компрессора, первый, второй и третий входы которой соединены, соответственно, с первым, вторым и четвертым выходами задатчика режима, четвертый вход модели приводного компрессора соединен с выходом датчика частоты вращения, а выход модели приводного компрессора соединен с первым входом регулятора давления в гидроцилиндре, второй вход которого соединен с выходом датчика угла поворота загрузочного устройства, выход регулятора давления в гидроцилиндре подключен к первому входу электрогидравлического исполнительного механизма, второй вход которого подключен к выходу топливной системы, выход электрогидравлического исполнительного механизма соединен с пятым входом ГМЧ.

В модели приводного компрессора реализована функциональная зависимость РК=ƒ(NК, nТК, РН), где РК - давление потока воздуха за компрессором, NК - отбор мощности приводным компрессором. В электрогидравлическом исполнительном механизме реализована функциональная зависимость FГ=ƒ(PК), где FГ - давление в гидроцилиндре.

Наличие дополнительных элементов и их связей позволяет проводить испытания ГМЧ в режиме гидромеханического резерва с динамическим нагружением по направляющему аппарату, проводить испытания исполнительного механизма направляющего аппарата совместно с другими узлами ГМЧ - с всережимным регулятором частоты вращения, автоматом запуска, исполнительным механизмом дозирования топлива.

Третьим существенным признаком стенда является то, что он содержит имитатор гидроцилиндра и модель канала регулирования электронного регулятора по углу поворота направляющего аппарата, первый вход которой подключен к первому входу модели канала регулирования электронного регулятора по частоте вращения, второй вход которой соединен с первым входом имитатора гидроцилиндра, второй вход которого соединен с выходом модели приводного компрессора и вторым входом модели канала регулирования электронного регулятора по углу поворота направляющего аппарата, выход которой соединен с шестым входом ГМЧ, четвертый выход которой соединен с третьими входами модели канала регулирования электронного регулятора по углу поворота направляющего аппарата и имитатора гидроцилиндра, выход которого подключен к четвертому входу модели канала регулирования электронного регулятора по углу поворота направляющего аппарата.

В имитаторе гидроцилиндра реализована функциональная зависимость αНА=ƒ(РК), где αHA - угол поворота направляющего аппарата, в модели канала регулирования электронного регулятора по углу поворота направляющего аппарата реализована функциональная зависимость IНА=ƒ(αНА), где IНА - ток исполнительного механизма направляющего аппарата. Наличие дополнительных элементов и их связей позволяет проводить совместные испытания гидромеханической и электронной части (модели) электронно-гидромеханической САУ ВГТД, осуществлять автоматическое изменение нагрузки, формируемой имитатором гидроцилиндра, и поддерживать заданный ток исполнительного механизма направляющего аппарата.

Сопоставительный анализ способа с прототипом показывает, что заявляемое решение отличается наличием новой последовательности действий, а именно: с помощью модели приводного компрессора, регулятора давления в гидроцилиндре и гидравлического исполнительного механизма задают режим работы исполнительного механизма направляющего аппарата, в качестве нагрузки используют механическое загрузочное устройство, имитирующее усилие от действия гидравлических сил на лопатки направляющего аппарата, осуществляют поддержание заданного усилия с помощью регулятора давления в гидроцилиндре и датчика угла поворота загрузочного устройства, в модели канала регулирования электронного регулятора по углу поворота направляющего аппарата формируют сигнал управления исполнительным механизмом направляющего аппарата до достижения заданного значения перемещения элемента управления направляющим аппаратом.

Сопоставительный анализ стенда с прототипом показывает, что заявляемое решение отличается наличием новых блоков, а именно задатчика режима, модели приводного компрессора, модели канала регулирования электронного регулятора по частоте вращения, модели канала регулирования электронного регулятора по направляющему аппарату, регулятора давления на гидроцилиндре, электрогидравлического исполнительного механизма, имитатора гидроцилиндра и их связями с остальными элементами стенда, обеспечивающими осуществление способа. Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

Сопоставительный анализ заявляемых технических решений с прототипами позволяет сделать вывод о соответствии заявляемых технических решений критерию «новизна».

Изучение смежных областей техники и других известных решений не выявило совокупности признаков, отличающие заявляемые решения от прототипов. Поэтому данные признаки обеспечивают заявляемому техническому решению соответствие критерию «существенные отличия».

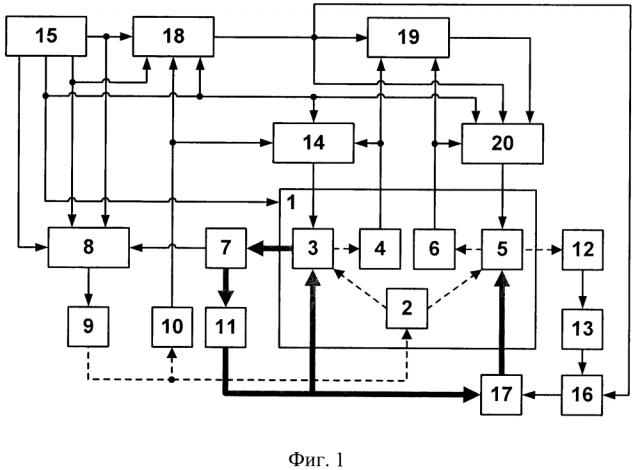

На фиг. 1 представлена схема стенда для осуществления способа испытания гидромеханической части электронно-гидромеханической САУ ВГТД.

Стенд содержит гидромеханическую часть 1, включающую всережимный регулятор 2 частоты вращения, исполнительный механизм 3 дозирования топлива с датчиком 4 перемещения элемента дозирования топлива, исполнительный механизм 5 направляющего аппарата с датчиком 6 перемещения элемента управления направляющим аппаратом, расходомер 7 топлива, модель турбокомпрессора 8, электропривод 9, датчик 10 частоты вращения, топливную систему 11, загрузочное устройство 12, датчик 13 угла поворота загрузочного устройства, модель 14 канала регулирования электронного регулятора по частоте вращения, задатчик 15 режима, регулятор 16 давления в гидроцилиндре, электрогидравлический исполнительный механизм 17, модель 18 приводного компрессора, имитатор 19 гидроцилиндра и модель 20 канала регулирования электронного регулятора по углу поворота направляющего аппарата. Способ испытания осуществляют на предлагаемом стенде следующим образом.

Задают режим работы ВГТД, для чего на выходах задатчика 15 режима устанавливают сигналы, определяющие режим работы ГМЧ 1 и стенда в целом: на первом выходе - сигнал, определяющий высотно-скоростные условия испытания; на втором выходе - сигнал, определяющий режим работы двигателя (запуск, рабочие режимы или останов); на третьем выходе - сигнал отбора мощности; на четвертом выходе - сигнал, определяющий необходимый вид испытания ГМЧ электронно-гидромеханической САУ ВГТД (в режиме гидромеханического резерва либо совместной работы с электронным регулятором САУ). С помощью встроенного автомата запуска (на фиг. 1 не показан) ГМЧ 1 дозирует топливо, расход которого соответствует работе ВГТД на режиме запуска, обеспечивая тем самым выход на рабочие режимы.

В режиме гидромеханического резерва задатчик 15 осуществляет отключение модели 14 канала регулирования электронного регулятора по частоте вращения и модели 20 канала регулирования электронного регулятора по углу поворота направляющего аппарата. С помощью расходомера 7 топлива измеряют выходной параметр (расход топлива GT) ГМЧ 1, измеренный сигнал подают на первый вход модели 8 турбокомпрессора. Модель 8 турбокомпрессора реализует математическое описание турбокомпрессора ВГТД в контуре регулирования частоты вращения двигателя nТК, формирует сигнал входного параметра ГМЧ 1 и передает его на вход электропривода 9, вращающего рессору всережимного регулятора 2 частоты вращения. Частоту вращения ротора электропривода измеряют датчиком 10 частоты вращения.

С третьего выхода задатчика 15 режима на четвертый вход модели 8 турбокомпрессора подают сигналы режима нагружения (отбор воздуха на запуск маршевого двигателя, отбор воздуха на кондиционирование, отбор мощности NГ электрогенератором, холостой ход и т.д.). Изменение нагрузки приводит к тому, что модель 8 турбокомпрессора устанавливает на своем выходе новое значение частоты вращения nТК, соответствующее, например, зависимости nТК=ƒ(GT, NГ, РН), что в свою очередь приводит к изменению расхода топлива GT. Изменения GT и nТК продолжаются до перехода системы «гидромеханическая часть 1 - модель 8 турбокомпрессора» в состояние устойчивого равновесия.

При подаче сигнала нагружения NК (отбор воздуха GBотб) в модель 18 приводного компрессора по ее выходному сигналу с помощью регулятора 16 давления в гидроцилиндре и электрогидравлического исполнительного механизма 17, преобразующего электрический сигнал в давление жидкости (топлива, масла), задают нагрузку на ГМЧ 1 и воспроизводят ее с помощью загрузочного устройства 12. Сигнал обратной связи с выхода датчика 13 угла поворота загрузочного устройства подают на вход регулятора 16 давления в гидроцилиндре, который реализует функцию FГ=ƒ(РК) и осуществляет поддержание заданного усилия FГ в гидроцилиндре исполнительного механизма 17.

В режиме совместной работы подключают модель 14 канала регулирования электронного регулятора по регулируемому параметру (частота вращения турбокомпрессора nТК) и модель 20 канала регулирования электронного регулятора по углу поворота направляющего аппарата αНА. В этом случае всережимный регулятор 2 частоты вращения и модель 14 канала регулирования электронного регулятора по частоте вращения работают как параллельные звенья. Передаточная функция двух регуляторов равна сумме передаточных функций каждого из регуляторов.

Сигнал частоты вращения nТК с выхода датчика 10 частоты вращения подают на третий вход модели 14 канала регулирования электронного регулятора по частоте вращения. В модели 14 реализовано алгебраическое вычитание значения сигнала задания положения элемента дозирования топлива α'ДИ=ƒ(nTK) и значения сигнала его положения α''ДИ (ΔαДИ=α'ДИ-α''ДИ), а также математическое описание преобразования сигнала IДИ=ƒ(ΔαДИ).

Выходной сигнал модели 14 (токовый сигнал IДИ) подают на четвертый вход ГМЧ 1 (на вход исполнительного механизма 3 дозирования топлива). Исполнительный механизм 3 дозирования топлива преобразует сигнал управления IДИ в перемещение дозирующей иглы α''ДИ и в потребный расход топлива GT. Сигнал перемещения дозирующей иглы α''ДИ подается на второй вход модели 14 канала регулирования электронного регулятора по частоте вращения. С помощью модели 14 осуществляют управление выходным параметром ГМЧ 1 (расходом топлива GТ). Расходомер 7 преобразует расход топлива GT в частотный сигнал и передает его в преобразователь «частота - код», входящий в состав модели 8 турбокомпрессора, которая в свою очередь устанавливает новое значение частоты вращения nТК. Всережимный регулятор 2 частоты вращения и модель 14 канала регулирования электронного регулятора по частоте вращения переводят систему «гидромеханическая часть 1 + модель 14 канала регулирования электронного регулятора по частоте вращения - модель 8 турбокомпрессора» в состояние устойчивого равновесия.

При подаче сигнала отбора мощности NГ изменяется выходной сигнал модели 8 турбокомпрессора (частота вращения nТК), что приводит к изменению выходного сигнала модели 14 канала регулирования электронного регулятора по частоте вращения и изменению выходного параметра ГМЧ 1 (расход топлива GТ).

На статических и переходных режимах работы ВГТД изменение угла поворота αНА лопаток направляющего аппарата оказывает возмущающее воздействие, нарушающее требуемую функциональную связь между регулируемым параметром ГМЧ 1 (nТК) и управляющим параметром (GT). При испытании многоконтурного регулятора в режиме совместной работы гидромеханической и электронной части САУ ВГТД на второй вход модели 18 приводного компрессора подают сигнал потребной мощности NК. По сформированному выходному сигналу модели 18 воспроизводят нагрузку с помощью имитатора 19 гидроцилиндра.

Имитатор 19 гидроцилиндра формирует сигнал задания угла поворота направляющего аппарата αНА=ƒ(РГ) и подает его в модель 20 канала регулирования электронного регулятора по углу поворота направляющего аппарата. С выхода модели 20, реализующей функцию IHA=ƒ(αНА), сигнал канала регулирования электронного регулятора по углу поворота направляющего аппарата подают на вход исполнительного механизма 5 направляющего аппарата, задавая перемещение α'НА элемента управления перемещением исполнительного механизма 5. Сигнал перемещения α''НА с выхода датчика 6 перемещения элемента управления направляющим аппаратом подается на третий вход модели 20, в которой реализовано алгебраическое вычитание сигнала задания положения элемента управления направляющим аппаратом α'НА=ƒ(PK) и сигнала его действительного положения α''НА (ΔαНА=α'НА-α''НА), а также математическое описание преобразования сигнала IНА=ƒ(ΔαНА).

В свою очередь электрогидравлический исполнительный механизм 13 в соответствии с выходным сигналом модели 18 приводного компрессора осуществляет перемещение загрузочного устройства 12. В этом случае электрогидравлический исполнительный механизм 13 и модель 20 канала регулирования электронного регулятора по углу поворота направляющего аппарата работают как параллельные звенья. Передаточная функция двух регуляторов равна сумме передаточных функций каждого из регуляторов.

Настройка ГМЧ 1 осуществляется в соответствии с техническими условиями и диапазонами изменения коэффициентов передаточных функций модели 14 канала регулирования электронного регулятора по частоте вращения и модели 20 канала регулирования электронного регулятора по углу поворота направляющего аппарата.

Предлагаемые способ и стенд для его осуществления обеспечивают моделирование полного цикла работы испытуемой гидромеханической части электронно-гидравлической САУ ГТД в широком диапазоне изменяемых параметров, проведение испытания с моделированием эксплуатационных режимов нагружения ВГТД позволяет повысить точность результатов испытания, сократить время испытания за счет большей информативности статических и динамических характеристик гидромеханической части электронно-гидромеханической САУ ВГТД.

1. Способ испытания гидромеханической части электронно-гидромеханической системы автоматического управления вспомогательного газотурбинного двигателя путем формирования сигналов задания режима, измерения выходного параметра гидромеханической части, формирования по нему с помощью модели турбокомпрессора вспомогательного газотурбинного двигателя сигнала частоты вращения ротора турбокомпрессора, преобразования этого сигнала с помощью электропривода в частоту вращения рессоры всережимного регулятора частоты вращения гидромеханической части, формирования с помощью модели электронного регулятора канала регулирования по частоте вращения выходного сигнала, использования сформированного сигнала для управления гидромеханической частью, отличающийся тем, что с помощью модели приводного компрессора, регулятора давления в гидроцилиндре и гидравлического исполнительного механизма задают режим работы исполнительного механизма направляющего аппарата, входящего в состав гидромеханической части, при этом в качестве нагрузки используют механическое загрузочное устройство, имитирующее усилие от действия гидравлических сил на лопатки направляющего аппарата, осуществляют поддержание заданного усилия с помощью регулятора давления в гидроцилиндре и датчика угла поворота загрузочного устройства.

2. Способ по п. 1, отличающийся тем, что по сигналу на выходе модели приводного компрессора с учетом сигнала нагрузки гидромеханической части на выходе имитатора гидроцилиндра в модели канала регулирования электронного регулятора по углу поворота направляющего аппарата формируют сигнал управления исполнительным механизмом направляющего аппарата до достижения заданного значения перемещения элемента управления направляющим аппаратом.

3. Стенд для испытания гидромеханической части электронно-гидромеханической системы автоматического управления вспомогательного газотурбинного двигателя, содержащий гидромеханическую часть, включающую всережимный регулятор частоты вращения, исполнительный механизм дозирования топлива с датчиком перемещения элемента дозирования топлива, исполнительный механизм направляющего аппарата с датчиком перемещения элемента управления направляющим аппаратом, первый выход которой подключен к входу расходомера топлива, первый выход которого соединен с первым входом модели турбокомпрессора, выход которой через электропривод подключен к входу датчика частоты вращения и первому входу гидромеханической части, второй вход которой через топливную систему подключен ко второму выходу расходомера топлива, второй выход гидромеханической части через загрузочное устройство подключен к входу датчика угла поворота загрузочного устройства, отличающийся тем, что стенд дополнительно содержит модель канала регулирования электронного регулятора по частоте вращения и задатчик режима, первый, второй и третий выходы которого соединены, соответственно, со вторым, третьим и четвертым входами модели турбокомпрессора, четвертый выход задатчика режима соединен с третьим входом гидромеханической части и первым входом модели канала регулирования электронного регулятора по частоте вращения, выход которой подключен к четвертому входу гидромеханической части, третий выход которой соединен со вторым входом модели канала регулирования электронного регулятора по частоте вращения, третий вход которой соединен с выходом датчика частоты вращения.

4. Стенд по п. 3, отличающийся тем, что стенд дополнительно содержит регулятор давления в гидроцилиндре, электрогидравлический исполнительный механизм и модель приводного компрессора, первый, второй и третий входы которой соединены, соответственно, с первым, вторым и четвертым выходами задатчика режима, четвертый вход модели приводного компрессора соединен с выходом датчика частоты вращения, а выход модели приводного компрессора соединен с первым входом регулятора давления в гидроцилиндре, второй вход которого соединен с выходом датчика угла поворота загрузочного устройства, выход регулятора давления в гидроцилиндре подключен к первому входу электрогидравлического исполнительного механизма, второй вход которого подключен к выходу топливной системы, выход электрогидравлического исполнительного механизма соединен с пятым входом гидромеханической части.

5. Стенд по п. 3 или 4, отличающийся тем, что стенд дополнительно содержит имитатор гидроцилиндра и модель канала регулирования электронного регулятора по углу поворота направляющего аппарата, первый вход которой подключен к первому входу модели канала регулирования электронного регулятора по частоте вращения, второй вход которой соединен с первым входом имитатора гидроцилиндра, второй вход которого соединен с выходом модели приводного компрессора и вторым входом модели канала регулирования электронного регулятора по углу поворота направляющего аппарата, выход которой соединен с шестым входом гидромеханической части, четвертый выход которой соединен с третьими входами модели канала регулирования электронного регулятора по углу поворота направляющего аппарата и имитатора гидроцилиндра, выход которого подключен к четвертому входу модели канала регулирования электронного регулятора по углу поворота направляющего аппарата.