Способ получения модифицированного металлоценового катализатора, полученный катализатор и его применение

Иллюстрации

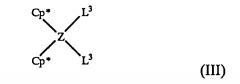

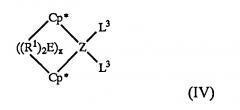

Показать всеИзобретение относится к каталитической системе полимеризации олефинов. Система содержит в качестве элементов или компонентов: (А) по меньшей мере одно металлоценовое соединение предшественника катализатора, представляющее собой по меньшей мере одно соединение переходного металла, представленное формулой

где значение радикалов такое, как указано в формуле изобретения, q означает целое число 1 или 2 и означает число групп Ср*, связанных с Z, m означает целое число 0 или 1 и означает число групп Lx, связанных с Z, n означает целое число от 0 до 3, р означает целое число от 1 до 3, сумма (q+m+p) равна формальной степени окисления Z, при условии, что, когда любая из групп Lx, Ly и L3 содержит гидрокарбил, указанная L группа не означает Ср*, или полимеризационно активное металлоценовое соединение; (B) по меньшей мере одно титансодержащее металлоценовое соединение; и, когда (А) представляет собой металлоценовое соединение предшественника катализатора, (C) по меньшей мере одно соединение, выбранное из группы, состоящей из: (c1) ионизирующего ионного соединения и (с2) алюминийорганического соединения. Причем титансодержащее металлоценовое соединение является неактивным в отношении полимеризации олефинов или, когда титансодержащее металлоценовое соединение изначально обладает активностью или способно активироваться в отношении полимеризации олефинов и, таким образом, включает в себя титан со степенью окисления Ti+4, титан в этом соединении восстанавливается до состояния окисления Ti+3, так что титансодержащее металлоценовое соединение становится неактивным до или одновременно с использованием каталитической системы для полимеризации олефинов. Также предложены способ получения каталитической системы и способ гомополимеризации олефина или сополимеризации олефина. Каталитическая система позволяет получить полиолефины, имеющие желательные комбинации свойств, в том числе индекс расплава и распределение молекулярной массы. 3 н. и 21 з.п. ф-лы, 8 табл., 6 ил., 64 пр.

Реферат

Перекрестная ссылка на родственную заявку

Для настоящего изобретения испрашивается приоритет по предварительной заявке на патент США №61/432956, поданной 14 января 2011, содержащие которой включено в настоящий документ в качестве ссылки.

Уровень техники

Варианты осуществления настоящего изобретения относятся к способам получения активных катализаторов, в том числе нанесенных на подложку катализаторов, полезных при полимеризации или сополимеризации олефинов, а также к продуктам, в том числе полимерным продуктам полимеризации, полученным в соответствии с описанными способами. Указанные продукты обычно являются коммерчески или промышленно полезными полимерами.

Известны каталитические композиции для полимеризации олефинов, содержащие металлоорганические комплексные соединения, обычно включающие металлоцены, в комбинации с активатором, таким как алюмоксан. Такие катализаторы обычно ценятся за высокую активность, другими словами за способность производить большое количество олефинового полимера в расчете на грамм катализатора. На свойства полимеров, получаемых с использованием указанных катализаторов, могут влиять не только условия процесса полимеризации, но еще и такие характеристики каталитической композиции, как химический состав, строение и тому подобное. В частности, общепризнанной является необходимость дополнительных усовершенствований, способных привести к получению активных катализаторов и каталитических систем, способных давать такие полезные полимеры, как, например, высокомолекулярные полимеры, имеющие или проявляющие низкий индекс расплава.

Использование каталитических систем по настоящему изобретению в различных процессах полимеризации позволяет получать продукты, обладающие самыми разными свойствами. В случае олефиновых полимеров их пригодность для конкретных областей использования зависит, например, от природы мономеров, из которых они получены, от выбора и соотношения сомономеров и от типичных физических характеристик полимера, таких как среднечисленная (Mn) или средневесовая (Mw) молекулярная масса, распределение молекулярной массы (например, выраженное как отношение Mw/Mn), степень разветвления, степень поперечной сшивки, кристалличность, плотность, наличие функциональных групп в полимере и тому подобное, а также от характеристик полимера, обусловленных использованным способом, таких как содержание низкомолекулярных примесей, присутствие остаточного катализатора и др., а также от стоимости.

Различные классы или типы одноцентровых или металлоценовых каталитических систем дают полимеры, обладающие общепризнанными свойствами, обусловленными однородностью каталитически активных центров. Таким образом, указанные катализаторы обычно дают полимеры, характеризующиеся узким распределением молекулярной массы (Mw/Mn приблизительно равно 2 или меньше) и однородной полимерной структурой. Однородность, характерная для одноцентровых катализаторов, обычно приводит к единообразию полимерных цепей, если говорить, например, о распределении короткоцепочечных ответвлений по полимерным цепям. Кроме того, отклик одноцентровых катализаторов на условия полимеризации или на использование сомономеров или агентов обрыва цепи, таких как водород, позволяет подгонять полимерную структуру и, как следствие, характеристики полученных полимеров под заданные условия.

Напротив, традиционные катализаторы Циглера-Натта (Z-N) на основе титана (Ti) и магния (Mg) обычно дают полимеры с более широким распределением молекулярной массы, например с Mw/Mn равным от 4 до 6. Каталитически активные центры указанных Z-N катализаторов не являются однородными, и различные центры, обычно присутствующие в катализаторе, различным образом реагируют на условия полимеризации, а также на сомономеры или использование водорода. Таким образом, образующиеся полимерные цепи не обладают однородной структурой. Следовательно, регулировка характеристик получаемого полимера может быть затруднена из-за различного отклика множества активных центров Z-N катализаторов на изменение условий, мономеров или реагентов. Например, пленка, изготовленная с использованием линейного полиэтилена низкой плотности (ЛПЭНП), полученного с помощью традиционных Z-N катализаторов, может быть хуже пленки на основе ЛПЭНП, полученного с помощью металлоценовых катализаторов (также называемого м-ЛПЭНП), в отношении, например, эффективности использования сомономера для достижения желательной плотности, или таких свойств пленки, как прозрачность или прочность на прокол. Однако одно из преимуществ традиционных Z-N катализаторов над металлоценовыми заключается в их способности, в типичных условиях полимеризации, давать полимеры с достаточно высоким значением Mw, что является важным при переработке пленки, в ходе которой прочность расплава является критическим параметром, или полимеры, имеющие другие желательные свойства или обе эти характеристики. В условиях отсутствия добавления водорода в процесс полимеризации Z-N катализаторы способны давать полиолефиновые полимеры или смолы с очень высокой молекулярной массой, имеющие значения Mw≥1000000. Для смол, в которых обычно требуется более низкое значение Mw, как, например, значение, используемое при производстве пленки из ЛПЭНП, в реактор полимеризации можно вводить водород, выступающий в качестве агента обрыва цепи, и снижать таким образом Mw. Напротив, многие металлоценовые катализаторы, а особенно очень активные металлоцены, в практических условиях полимеризации не могут дать полимеры, имеющие желательную для целевого использования (например, в пленках ЛПЭНП) молекулярную массу. Таким образом, сохраняется потребность в усовершенствованных каталитических системах, способных давать полимеры, имеющие однородную полимерную структуру, особенно предпочтительно с высокой молекулярной массой, измеренной, например, по низкому индексу расплава. Настоящее изобретение удовлетворяет указанную потребность, а также позволяет достичь и другие цели.

Раскрытие изобретения

Один из вариантов осуществления настоящего изобретения включает катализатор полимеризации олефинов или каталитическую систему, содержащую смесь, продукт контактирования, продукт взаимодействия или комплекс, содержащие в качестве элементов или компонентов: (А) по меньшей мере один металлоценовый предшественник катализатора или полимеризационно активное металлоценовое соединение; (В) по меньшей мере одно титансодержащее металлоценовое соединение; и, в случаях когда (А) представляет собой металлоценовый предшественник катализатора, (С) по меньшей мере одно соединение, выбранное из группы, состоящей из: (с1) алюминийорганического оксисоединения; (с2) ионизирующего ионного соединения; и (с3) алюминийорганического соединения; при том условии, однако, что: (I) титансодержащее металлоценовое соединение является неактивным или практически неактивным в отношении полимеризации олефинов; или (II) если титансодержащее металлоценовое соединение первоначально обладает какой-то активностью или способно активироваться в отношении полимеризации олефинов, т.е. включает в себя титан со степенью окисления Ti+4, то титан, присутствующий в этом соединении, восстанавливают до степени окисления Ti+3, так что титансодержащее металлоценовое соединение становится неактивным или практически неактивным перед или одновременно с использованием каталитической системы для полимеризации олефинов.

Другой вариант изобретения включает способ получения описанной выше каталитической системы, где титаноценовый предшественник катализатора дезактивируется в отношении полимеризации олефинов за счет взаимодействия с алюминийорганическим соединением. В предпочтительном варианте осуществления изобретения алюминийорганическое соединение представляет собой алюминийалкил, такой как триизобутилалюминий, триэтилалюминий, диизобутилалюминийгидрид или диэтилалюминий хлорид.

В другом варианте осуществления каталитическая система по изобретению используется для производства полиолефина, предпочтительно полиэтилена, такого как линейный полиэтилен низкой плотности (ЛПЭНП), обладающий желательной комбинацией свойств, делающей полиэтилен особенно подходящим для получения пленки. Эти полимеры включают полимеры, обладающие узким распределением молекулярной массы (как определяют по отношению среднемассовой молекулярной массы к среднечисленной, Mw/Mn), например меньшим чем приблизительно 3, например, приблизительно от 2,0 до 2,6. Кроме того, в отсутствие добавления водорода в процесс полимеризации полиэтиленовые полимеры, полученные с использованием катализаторов по изобретению, также обладают низким значением индекса расплава (MI), например значением приблизительно 1 или меньше, например, приблизительно от 0 до 0,8, как измеряют согласно стандарту ASTM D 1238, условие Е. Кроме того, в другом варианте осуществления ЛПЭНП с индексом расплава около 1 может быть получен в результате добавления водорода в процесс полимеризации.

В еще одном варианте изобретения катализатор полимеризации получают с использованием указанных выше способов, а когда активный катализатор нанесен на носитель, такой как носитель, включающий SiO2, металлоценовый комплекс, содержащий металл из групп 3-10, смешивают с алюмоксаном, использующимся в качестве сокатализатора или активатора катализатора, с получением каталитической системы, пригодной для гомополимеризации олефина, такого как этилен, или для сополимеризации олефина, такого как этилен, с по меньшей мере одним С3-С20 альфа-олефиновым мономером в условиях полимеризации олефинов с получением соответствующего полимера. Особенно предпочтительный вариант изобретения включает активный металлоцен, такой как цирконоцен, неактивный или практически неактивный титаноцен и алюмоксан, в частности метилалюмоксан (МАО).

Краткое описание чертежей

Фиг.1 иллюстрирует характеристики катализаторов, полученных в соответствии с настоящим изобретением, в единицах влияния молярного соотношения титана в дезактивированном титаноцене и циркония в активном цирконоцене на индекс расплава с высокой нагрузкой (HLMI) полиэтилена, полученного с использованием каталитической системы.

Фиг.2 иллюстрирует влияние добавки водорода на индекс расплава полимера, полученного с использованием одного из вариантов осуществления каталитической системы по настоящему изобретению.

Фиг.3 иллюстрирует, что величина HLMI изменяется обратно пропорционально молярному отношению Ti/Zr в катализаторе, в случае, когда раствор титаноцен/триизобутилалюминий (ТИБА) добавляют непосредственно в сосуд с загрузкой катализатора.

Фиг.4 иллюстрирует, что индекс расплава сополимера изменяется обратно пропорционально молярному отношению Ti:Zr.

Фиг.5 иллюстрирует, что индекс расплава сополимера изменяется обратно пропорционально молярному отношению Ti:Zr.

Фиг.6 иллюстрирует индекс расплава сополимера, полученного с использованием нанесенных на различные носители практически дезактивированных титаноценовых компонентов.

Подробное описание изобретения

Высокомолекулярные полиолефины являются особенно полезными в индустрии полимерами. Поэтому желательно повысить молекулярную массу полиолефинов, синтезируемых с использованием простых, недорогих, активных металлоценовых катализаторов, таких как бис(н-бутилциклопентадиенил)пирконий дихлорид или бис(инденил)цирконий дихлорид или рац-бис(инденил)этан-1,2-диилцирконий дихлорид или бис(1-н-бутил-3-метилциклопентадиенил)цирконий дихлорид и тому подобные. Металлоценовые катализаторы на основе циркония, такие как указанные выше, имеют довольно ограниченную применимость из-за их неспособности давать полиолефины с достаточно высокой молекулярной массой (низким индексом расплава).

Определения

В настоящем изобретении используются следующие термины или фразы, имеющие указанные значения.

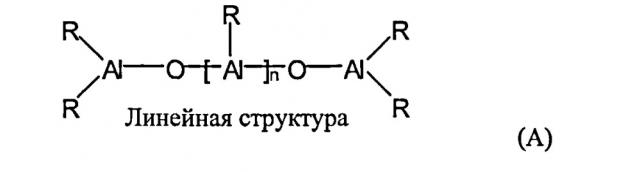

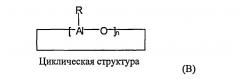

Алюмоксан, который в литературе и в настоящем документе называется также алюмоксаном, специалистами обычно понимается как термин, включающий класс соединений и в том числе смеси таких соединений, имеющих линейную или циклическую структуру или характеризующихся смешанной линейной и циклической структурой, как показано ниже с помощью химических формул:

причем в указанных выше формулах R означает углеводородную группу, такую как алкильная группа с 1-20 атомами углерода, предпочтительно с 1-12 атомами углерода, более предпочтительно 1-6 атомами углерода, такую как метил, этил, пропил, изопропил, втор-бутил, изобутил, трет-бутил, пентил, гексил и более предпочтительно C1-C5 алкил, особенно метил; алкенильную группу с 2-20 атомами углерода, предпочтительно с 2-12 атомами углерода; арильную группу с 6-20 атомами углерода, предпочтительно с 6-12 атомами углерода; или арилалкильную группу с 7-20 атомами углерода, предпочтительно 7-12 атомами углерода; а n означает целое число, указывающее степень полимеризации, и обычно составляет от около 2 до около 50, предпочтительно от около 5 до около 40, более предпочтительно от около 7 до около 35.

Более того, в рамках настоящего изобретения алюмоксан включает не только соединения и структуры, непосредственно указанные выше, но также и производные, комплексы и/или комбинации указанных соединений.

Термины ʺкатализаторыʺ и ʺкаталитические системыʺ используются в изобретении взаимозаменяемо.

Термин ʺгидрокарбильный заместительʺ или ʺгидрокарбильная группаʺ используется в обычном смысле, который хорошо известен специалистам в данной области техники. Более конкретно, этот термин относится к группе, имеющей атом углерода, непосредственно присоединенный к остальной части молекулы, и имеющей преимущественно углеводородную природу. Примеры гидрокарбильных групп включают: (1) углеводородные заместители, то есть алифатические (например, алкил или алкенил), алициклические (например, циклоалкил, циклоалкенил) заместители и ароматически-, алифатически- и алициклически-замещенные ароматические заместители, а также циклические заместители, в которых кольцо замыкается с помощью другой части молекулы (например, два заместителя вместе образуют алициклический радикал); (2) замещенные углеводородные заместители, то есть заместители, содержащие неуглеводородные группы, которые в рамках настоящего изобретения не изменяют преимущественно углеводородной природы заместителя (например, галоид (особенно хлор и фтор), гидрокси, алкокси, меркапто, алкилмеркапто, нитро, нитрозо и сульфокси); (3) гетеро-заместители, то есть заместители, которые, хотя и имеют преимущественно углеводородную природу в рамках настоящего изобретения, содержат отличные от углерода атомы в кольце или цепи, в остальном состоящих из атомов углерода. Гетероатомы включают серу, кислород, азот и входят в состав таких заместителей, как пиридил, фурил, тиенил и имидазолил. В целом, в гидрокарбильной группе может присутствовать не более двух, предпочтительно не больше одного неуглеводородного заместителя примерно на каждые десять атомов углерода.

Термин ʺнизшийʺ при использовании в сочетании с такими терминами, как алкил, алкенил и алкокси, предназначается для описания таких групп, которые содержат в сумме менее примерно 10 атомов углерода.

Термины ʺгруппаʺ, ʺрадикалʺ и ʺзаместительʺ используются в настоящем изобретении взаимозаменяемо. Таким образом, например, термины ʺгидрокарбильный радикалʺ, ʺгидрокарбилʺ и ʺгидрокарбильная группаʺ используются в настоящем изобретении взаимозаменяемо. Кроме того, в рамках настоящего документа ʺгидрокарбильный радикалʺ определен как радикал, который содержит атомы водорода и до 100 атомов углерода и который может быть линейным, разветвленным или циклическим, и в случае, когда он является циклическим, может быть ароматическим или неароматическим.

В рамках настоящего изобретения термин ʺолигомерʺ относится к композициям, имеющим 2-75 повторяющихся звеньев, а термин полимер относится к композициям, имеющим 76 или больше повторяющихся звеньев. Более того, термин ʺповторяющееся звеноʺ определяется как звено олигомера или полимера, которое по происхождению либо соответствует или происходит из одного или нескольких мономеров, использованных в процессе олигомеризации или полимеризации. Например, повторяющимся звеном полиэтилена может быть этилен.

Полимеры могут быть частично охарактеризованы своими реологическими свойствами. Характеристика текучести может быть измерена в соответствии с принятыми методами испытаний, включая, например, индекс расплава (MI). Принятым стандартам методом испытаний индекса MI, особенно MI полиэтиленов, является ASTM D 1238, условие Е, в соответствии с которым испытание проводится при 190°С и массе (или нагрузке) 2,16 кг. Единицами измерения индекса расплава являются ʺграммы/10 минутʺ или ʺдециграммы в секундуʺ, однако обычно такие единицы не указываются в приведенных величинах, особенно если указан метод испытания. Для полипропилена (ПП) температуру обычно повышают до 230°С. Другим испытанием, характеризующим текучесть полимеров, особенно с высокой молекулярной массой и/или с низкой скоростью течения, является испытание, называемое ʺиндекс расплава с повышенной нагрузкойʺ или HLMI. Методу испытания HLMI, который особенно подходит для слаботекучих полиэтиленов, соответствует ASTM D 1238, условие F, причем это испытание проводится при 190°С с использованием массы (или нагрузки) 21,6 кг. Отношение HLMI к MI называется ʺотносительная текучесть расплаваʺ или MFR. Величины текучести расплава связаны с другими характеристиками полимера, так что, например, малые значения текучести связаны с повышенной молекулярной массой, а малые значения MFR связаны с более узким распределением молекулярной массы Mw/Mn (отношение средневесовой молекулярной массы к среднечисленной молекулярной массе).

Как отмечалось, полезные полимеры, полученные с использованием катализаторов и каталитических систем по настоящему изобретению, могут эффективно применяться в производстве пленок. Для характеристики указанных полимеров используются разнообразные свойства. Одним из них является разрыв по Элмендорфу, которое исследуют на образцах пленки с использованием метода ASTM D-1922. Указанное испытание особенно полезно для измерения и сопоставления свойств разрыва экструдированной пленки в ʺнаправлении обработкиʺ и поперек направления обработки. Другим испытанием является прозрачность или помутнение пленки, как определяют методом ASTM D 1003-97, а еще одним испытанием является прочность на прокол, определяемая по прочности при мгновенном ударе согласно методу A, ASTM D1709.

Термин ʺкаталитическая системаʺ в настоящем изобретении обычно относится к каталитическому предшественнику/активатору или к паре предварительный катализатор/активатор. Когда термин ʺкаталитическая системаʺ используется для описания указанной пары до активации, он означает неактивированное соединение катализатора или предварительный катализатор вместе с активатором и, необязательно, соактиватором. Когда этот термин используется для описания указанной пары после активации, он означает активированный катализатор и активатор.

Термин ʺпредварительный катализаторʺ в настоящем изобретении обычно относится к соединению, содержащему атом переходного металла, который способен активироваться и в какой-то момент активируется и который после активации обычно называется катализатором. Ссылка на ʺактивныйʺ катализатор или каталитическую систему в каждом случае означает катализатор или каталитическую систему, которые способны вызвать полимеризацию одного или нескольких олефинов при подходящих условиях полимеризации олефинов. Полагают, что наличие металлоорганических соединений, например, алюминийорганических соединений, предпочтительно включающих алкилалюмоксан, такой как метилалюмоксан, в каталитической системе или в ходе каталитического процесса является обязательным для активации катализатора или для сохранения его активности в результате алкилирования и ионизации или образования комплексной системы. По этой причине указанные металлоорганически соединения обычно также называются сокатализаторами. Настоящее изобретение не ограничено каким-либо механизмом или химическим маршрутом активации или сохранения активности предварительного катализатора. Предшественник катализатора также часто называется в уровне техники предварительным катализатором, катализатором, каталитическим соединением, соединением переходного металла или комплексом переходного металла. Указанные термины могут быть использованы взаимозаменяемо. Активатор и сокатализатор также можно использовать взаимозаменяемо.

Поглотитель представляет собой соединение, которое обычно добавляют с целью облегчения олигомеризации или полимеризации в результате поглощения или взаимодействия с примесями, которые могут присутствовать и которые в отсутствие поглотителя могут взаимодействовать с предварительным катализатором или активированным катализатором и расходовать его. Некоторые поглотители также способны выступать как активаторы катализатора и могут называться соактиваторами. Не являющиеся поглотителями соактиваторы также могут использоваться в сочетании с активатором с получением в итоге активного катализатора. В некоторых вариантах осуществления изобретения соактиватор можно предварительно смешивать с соединением переходного металла для получения алкилированного соединения переходного металла. Соединение переходного металла может быть нейтральным, как в предварительном катализаторе, или иметь заряженные частицы и противоионы, как в активированной каталитической системе.

Когда в качестве активатора используется алюмоксан или модифицированный алюмоксан, молярное соотношение количеств предварительного катализатора и активатора составляет приблизительно от 1:3000 до 10:1; альтернативно от 1:2000 до 10:1; альтернативно от 1:1000 до 10:1; альтернативно от 1:500 до 1:1; альтернативно от 1:300 до 1:1; альтернативно от 1:200 до 1:1; альтернативно от 1:100 до 1:1; альтернативно от 1:50 до 1:1; альтернативно от 1:10 до 1:1. Когда активатором является алюмоксан (модифицированный или немодифицированный), в некоторых вариантах осуществления изобретения используют 5000-кратный молярный избыток алюмоксана относительно предварительного катализатора (на каталитический центр металла). Минимальным предпочтительным молярным соотношением активатора и предшественника катализатора (или предварительному катализатору) является соотношение 1:1.

При использовании соактиваторов предпочтительными являются алюмоксановые соактиваторы, такие как метилалюмоксан, модифицированные алюмоксаны, такие как модифицированный метилалюмоксан, и алюминийалкилы, такие как три-изобутилалюминий и триметилалюминий; наиболее предпочтительным является три-изобутилалюминий.

Термин ʺрастворительʺ в настоящем изобретении означает один или несколько углеводородных растворителей и используется в общем смысле, т.е. как обозначение любого разбавителя, кроме случаев, где по контексту изобретения требуется растворить конкретный компонент (растворенное вещество), и тогда растворитель является подходящим для практического растворения компонента в данных условиях с образованием однородно диспергированной на молекулярном или ионном уровне смеси (раствора). Таким образом, ссылка на растворитель не исключает возможности того, что растворенное вещество или растворенный компонент находится в равновесии с нерастворенной частью растворенного вещества при условии, что указанное количество нерастворенной части не превышает приблизительно 10% от массы всего присутствующего вещества (растворенного плюс нерастворенного); альтернативно не превышает приблизительно 5 масс.%; например, около 2 масс.%. Также нужно понимать, что термин ʺрастворительʺ может относиться к разбавителю. В некоторых обстоятельствах подходящая жидкость может быть разбавителем, а также растворителем для различных присутствующих компонентов. Например, разбавителем может быть толуол, в котором вода диспергируется с образованием эмульсии. Вода. в свою очередь, также может быть растворителем (или компонентом смешанного растворителя) для алюмоксана, образовавшегося при взаимодействии воды с алюминийорганическим соединением. Углеводородные растворители содержат углерод и водород, однако в них также могут присутствовать другие атомы, такие как хлор или бром.

Обычно, алюмоксан получают в соответствии с разнообразными способами, хорошо известными из уровня техники, обычно путем взаимодействия алюминийорганического соединения и воды с образованием алюмоксана, в том числе, например, взаимодействия соединения триалкил(С1-С5)алюминия с источником воды, например водой как таковой, водой, присутствующей во ʺвлажномʺ разбавителе или в виде гидратной воды в подходящей соли. Предпочтительно образующийся алюмоксан остается в растворе. Примеры алюминийорганических соединений, подходящих для получения алюмоксана, включают: триалкилалюминиевые соединения, такие как триметилалюминий, триэтилалюминий, трипропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триизобутилалюминий, три-втор-бутилалюминий, три-трет-бутилалюминий, трипентилалюминий, тригексилалюминий, триоктилалюминий и тридецилалюминий; трициклоалкилалюминиевые соединения, такие как трициклогексилалюминий и трициклооктилалюминий; диалкилалюминийгалидные соединения, такие как диметилалюминий хлорид, диэтилалюминий хлорид, диэтилалюминий бромид и диизобутилалюминий хлорид; диалкилалюминийгидридные соединения, такие как диэтилалюминийгидрид и диизобутилалюминийгидрид; диалкилалюминийалкоксидные соединения, такие как диметилалюминийметоксид и диэтилалюминийэтоксид; и диалкилалюминийарилоксидные соединения, такие как диэтилалюминийфеноксид. Триалкилалюминиевые и трициклоалкилалюминиевые соединения являются предпочтительными; особенно предпочтительными являются триизобутилалюминий, триметилалюминий, триэтилалюминий, диизобутилалюминийгидрид диэтилалюминий хлорид.

Кроме того, подходящими также являются модифицированные метилалюмоксановые соединения, такие как модифицированный метилалюмоксан (ММАО) типа 3А, который поставляется на коммерческой основе компанией Akzo Chemicals, Inc. под торговым наименованием ʺМодифицированный метилалюмоксан типа 3Аʺ и дополнительно подробно описан в патенте США №5,041,584.

Кроме того, описана также активация с помощью соединений, отличающихся от алюминийорганических (см. патент США 6,686,306, который включен в настоящее описание посредством ссылки в таком объеме, в котором это допустимо), и такая активация также подходит для использования в настоящем изобретении. Указанная активация включает использование агломерированных композитных частиц неорганического оксида (например, диоксида кремния) и ионообменных слоистых соединений (например, глины), которые обеспечивают интенсивное диспергирование и доступность их льюисовских кислотных центров, что делает их весьма эффективными носителями-активаторами для металлоценов и соединений с затрудненной геометрией, а также других соединений переходного металла - предварительных катализаторов. Это позволяет носителю-активатору эффективно активировать, например ионизировать, предшественники катализаторов, когда они находятся в неактивированном (например, ионизируемом) состоянии, а также поддерживать активность катализатора в ходе полимеризации.

Физическое и/или химическое состояние металлоценовых каталитических систем по настоящему изобретению недостаточно хорошо охарактеризовано в известном уровне техники. Хотя соединение предшественника катализатора может быть охарактеризовано тем, как это соединение контактирует с другими компонентами с получением подходящим образом активированной формы, пригодной для применения в качестве катализатора полимеризации олефинов, точную структуру этого соединения установить сложно, или же она фактически остается неизвестной. Поэтому в настоящем изобретении целесообразно описать катализатор путем идентификации компонентов, контактирующих с получением ʺактивногоʺ в процессах полимеризации олефинов катализатора. Таким образом, вообще говоря, и не ограничиваясь катализатором полимеризации, продукт, образующийся при контакте двух или большего числа компонентов или реагентов, можно определить как ʺпродукт контактирования.ʺ Более того, обычно термин ʺконтактʺ или ʺконтактированиеʺ в настоящем изобретении используется в отношении материалов, которые могут смешиваться, перемешиваться, диспергироваться, растворяться, суспендироваться, взаимодействовать, обрабатываться или контактировать каким-либо другим образом. Например, такие каталитические системы, содержащие смесь, продукт контактирования, продукт взаимодействия или комплекс, образовавшийся из металлоценового соединения-предшественника катализатора или активного в реакции полимеризации металлоценового соединения, где металлоценовое соединение контактирует с по меньшей мере одним соединением, выбранным из группы, состоящей из: (1) алюминийорганического оксисоединения; (2) ионизирующего ионного соединения; и (3) алюминийорганического соединения. Более того, каталитическая композиция по настоящему изобретению также включает ʺдезактивированныйʺ титаноцен, который будет описан ниже.

Процессы по настоящему изобретению, в том числе получение катализаторов полимеризации, их предшественников или предварительных катализаторов и промежуточных соединений, а также других реагентов, таких как алюмоксан и каталитические системы, содержащие алюмоксан и/или алюминийорганические соединения, обычно осуществляются в инертной атмосфере. Используемые инертные газы включают азот, гелий, аргон, метан и их смеси.

Особенно полезные катализаторы полимеризации или каталитические системы содержат металлоорганические комплексные соединения, особенно металлоцены, которые хорошо известны из уровня техники. Подходящие металлоценовые катализаторы полимеризации описаны, например, в патентах США №№6,686,306 и US 6,943,224, а также в патентных документах, процитированных в этих патентах, все их которых включены в настоящее описание посредством ссылки в таком объеме, в котором это допустимо. Например, как описано в патенте США 6,943,224, одноцентровые каталитические системы характеризуются тем, что их металлические центры в ходе полимеризации функционируют одинаково и таким образом получаются однородные полимеры. Предполагается, что катализаторы ведут себя как одноцентровые, когда образовавшийся на катализаторе полимер соответствует некоторым основным критериям (например, узкое распределение молекулярной массы или равномерное распределение сомономера). Таким образом, вокруг металла могут находиться самые разнообразные лиганды, и все равно этот металл будет обозначаться ʺодноцентровыйʺ до тех пор, пока полученный с его помощью полимер обладает определенными свойствами. Металлоценовые катализаторы являются особенно предпочтительными для использования в описываемом изобретении.

Кроме достижения желательных свойств полимерного продукта, полученного с использованием каталитических систем по настоящему изобретению в процессе полимеризации, для оценки эффективности или пригодности каталитической системы могут быть важны также и другие факторы, такие как активность каталитической системы, иначе говоря, количество катализатора, необходимое для превращения заданного количества олефина в полимерный продукт в единицу времени, отнесенное к выходу продукта. Стабильность и легкость работы с катализатором или его компонентами являются другим фактором, влияющим на выбор каталитической системы, используемой в промышленном варианте осуществления настоящего изобретения. Большинство металлоценовых катализаторов в различной степени чувствительны по отношению к воздуху и влаге. Такие катализаторы и каталитические системы обычно теряют активность или необратимо разрушаются под действием (атмосферного) кислорода и/или воды. Например, большинство катализаторов Циглера-Натта и металлоценовых катализаторов самопроизвольно дезактивируются под действием воздуха и становятся непригодными. Поэтому указанные катализаторы обычно защищают от воздействия воздуха и влаги в ходе их приготовления, хранения и использования. Однако, как будет описано ниже, каталитическая система по изобретению является необычной в том смысле, что значительная часть каталитической композиции намеренно дезактивируется, или по существу дезактивируется, в отношении полимеризации олефинов с целью достижения преимуществ для всей каталитической системы.

Традиционно полагают, что термин ʺметаллоценʺ включает в себя комплексы металлов, таких как Zr, Ti, Hf, Sc, Y, V или La, с двумя циклопентадиенильными (Ср) кольцами или их производными, такими как инденил (Ind), тетрагидроинденил, флуоренил и их смеси. Кроме двух Ср лигандов к металлическому центру могут быть присоединены другие группы, чаще всего алкильные и ароматические. Кольца Ср могут быть соединены вместе (так называемые ʺмостиковые металлоценовые структурыʺ), как в большинстве катализаторов получения полипропилена, или они могут быть независимыми и свободно вращающимися, как в большинстве (но не во всех) металлоценовых катализаторов для получения полиэтилена. Определяющим признаком является наличие по меньшей мере одного и предпочтительно двух Ср лигандов или их производных. Металлоценовые катализаторы могут быть использованы или в качестве так называемых ʺнейтральных металлоценовʺ, в которых в качестве сокатализатора используется алюмоксан, такой как метилалюмоксан, или они могут быть использованы в качестве так называемых ʺкатионных металлоценовʺ, которые представляют собой нейтральные металлоцены, которые активированы, например ионизированы, с помощью активатора, так что в активные каталитические частицы внедряется стабильный и слабосвязанный, некоординирующий анион в качестве противоиона к катионному металлическому центру металлоцена. Катионные металлоцены описаны, например, в патентах США №№5,064,802; 5,225,500; 5,243,002; 5,321,106; 5,427,991; и 5,643,847; и в документах ЕР 426637 и ЕР 426638, содержание которых включено в настоящее описание в качестве ссылки в том объеме, в каком это допустимо.

Металлоценовые соединения, подходящие для использования в настоящем изобретении, обычно включают металлоценильные или замещенные металлоценильные соединения металлов из групп 3-10, таких как Fe, Co, Ni, Zn, V, Mn и др.; например, переходных металлов 4й группы периодической системы элементов, таких как Ti, Zr и Hf. Указанные соединения включают бис(циклопентадиенил)цирконий дихлорид, бис(н-бутилциклопентадиенил)цирконий дихлорид или бис(инденил)цирконий дихлорид, рац-бис(инденил)этан-1,2-диилцирконий дихлорид, бис(1-н-бутил-3-метил-циклопентадиенил)цирконий дихлорид и тому подобные, однако значительное число этих соединений известны из уровня техники. Так, металлоценовые соединения на основе титана являются подходящими для применения в настоящем изобретении и называются титаноценами. Как описано ниже в данном документе, для того чтобы быть подходящим компонентом по настоящему изобретению указанные титаноцены подвергают дезактивации или существенной дезактивации в отношении их способности вызывать полимеризацию олефинов. Другими словами, в то время как в уровне техники указанные титаноцены описываются в качестве катализаторов полимеризации олефинов, компонентов катализатора или соединений предшественника катализатора, в настоящем изобретении полимеризационную активность указанных титаноценов дезактививируют или существенно дезактивируют. Подходящие для применения в настоящем изобретении металлоценовые соединения конкретно указаны в патентах США №№6559090, US 6943224, US 7148298, US 7470758, US 7576163 и US 7652160, которые включены в настоящее описание посредством ссылки в той степени, в которой это является допустимы