Мембранный модуль разделения газов и способ замены элемента из полых волокон

Иллюстрации

Показать всеИзобретение относится к мембранному разделению газоразделения газов. Мембранный модуль разделения газов, содержащий: элемент из полых волокон, имеющий пучок полых волокон, состоящий из нескольких полых волоконных мембран, и трубную решетку, расположенную на конце пучка полых волокон для скрепления полых волоконных мембран; корпус, имеющий отверстие, предназначенное для вставления или извлечения через него элемента из полых волокон; защитный элемент, имеющий образованный в нем выпуск газа и прикрепленный для укрывания отверстия корпуса; и перфорированную плиту, имеющую несколько сквозных отверстий для образования в ней газовых каналов, при этом перфорированная плита установлена между трубной решеткой и защитным элементом; при этом мембранный модуль разделения газов предназначен для разделения газов посредством подачи смешанного газа в полые волоконные мембраны, причем перфорированная плита имеет: (a) плоский участок на поверхности вблизи защитного элемента, при этом после установки плоский участок выполнен с возможностью, в общем, контакта с защитным элементом; и (b) образующий канал углубленный участок, который образован на участке поверхности ближе к защитному элементу, чем плоский участок, для образования газового канала; (c) сквозное отверстие, продолжающееся на плоском участке и углубленном участке для образования канала на виде сверху перфорированной плиты, так чтобы сквозное отверстие имело возможность сообщения с образующим канал углубленным участком. Технический результат – сдерживание деформации перфорированной плиты. 2 н. и 5 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к мембранному модулю разделения газов, который обеспечивает разделение газов с помощью полой волоконной мембраны, в частности, к мембранному модулю разделения газов, в котором деформация трубной решетки может быть предотвращена посредством сдерживания деформации перфорированной плиты, в результате чего уменьшается риск разрушения трубной решетки и т.п.

Уровень техники

Стандартные модули разделения газов включают в себя модули пластинчатого и рамного типа, модули с полыми волоконными мембранами и т.п. для обеспечения разделения газов (например, разделения кислорода, разделения азота, разделения водорода, разделения пара, разделения двуокиси углерода и разделения органического пара), используя разделительные мембраны, имеющие селективную проницаемость. Из перечисленных модулей мембранный модуль разделения газов, в котором используются полые волоконные трубы, обеспечивает преимущество применения в промышленных масштабах и широко используется не только из-за преимущества получения наибольшей площади на единицу объема, но также и за счет высокого сопротивления давлению и надлежащей самоокупаемости.

Предлагались различные мембранные модули разделения газов, которые включают в себя элемент из полых волокон (подробно описанный ниже), устанавливаемый в корпус с возможностью демонтажа. Такой элемент из полых волокон имеет пучок полых волокон, состоящий из нескольких полых волоконных элементов с селективной проницаемостью, и на одном конце или на обоих концах пучка полых волокон образован выполненный из смолы твердый лист (трубная решетка) и т.п. Элемент из полых волокон является заменяемым компонентом и предназначен для установки в корпус с возможностью демонтажа.

В документе JP 2008-178872 раскрыт мембранный модуль разделения газов, в котором подача осуществляется со стороны кожуха и который включает в себя элемент из полых волокон, корпус, имеющий отверстие для вставления элемента из полых волокон в корпус и его извлечения из корпуса, и защитный элемент, прикрепленный для укрытия отверстия. В мембранном модуле разделения газов смешанный газ высокого давления подается в элемент из полых волокон для разделения газов. В частности, элемент, названный перфорированной плитой, имеющей несколько образованных в ней сквозных отверстий, расположен между трубной решеткой элемента из полых волокон и защитным элементом. Перфорированная плита и защитный элемент предназначены для восприятия давления от трубной решетки с целью препятствования деформации трубной решетки. Патентный документ: JP 2008-178872.

Раскрытие изобретения

(Проблема, которая должна быть решена с помощью изобретения из этого раздела)

Конфигурация, описанная в JP 2008-178872, может, по существу, обеспечить надлежащее разделение смешанного газа высокого давления. Со ссылкой на перфорированную плиту, описанную в этом документе, углубленный участок образован в части поверхности ближе к защитному элементу, и сквозное отверстие образовано в более тонком участке без контакта с защитным элементом. Следовательно, этот участок перфорированной плиты может быть деформирован. Для более надежного предотвращения деформации трубной решетки конфигурация должна быть усовершенствована.

Таким образом, задача настоящего изобретения состоит в том, чтобы предложить мембранный модуль разделения газов, в котором деформация трубной решетки может быть предотвращена посредством сдерживания деформации перфорированной плиты, в результате чего уменьшается риск разрушения трубной решетки и т.п.

(Средства решения проблемы)

Для решения задачи настоящее изобретение предлагает:

Мембранный модуль разделения газов, содержащий:

элемент из полых волокон, имеющий пучок полых волокон, состоящих из нескольких полых волоконных мембран, и трубную решетку, предусмотренную на конце пучка полых волокон для скрепления полых волоконных мембран;

корпус, имеющий отверстие, через которое вставляется или извлекается элемент из полых волокон;

защитный элемент, имеющий образованный в нем выпуск газа и прикрепленный для укрывания отверстия корпуса; и

перфорированную плиту, имеющую несколько сквозных отверстий для образования газовых каналов, при этом перфорированная плита установлена между трубной решеткой и защитным элементом;

мембранный модуль разделения газов, выполняющий разделение газов посредством подачи смешанного газа в полые волоконные мембраны,

при этом перфорированная плита имеет

(a) плоский участок на поверхности ближе к защитному элементу, и плоский участок, в общем, после установки должен находиться в контакте защитным элементом; и

(b) углубленный участок, образующий канал, который образован на участке поверхности ближе к защитному элементу, чем плоский участок, для образования газового канала;

(c) вышеуказанное сквозное отверстие, продолжающееся на плоском участке и углубленном участке для образования канала на виде сверху перфорированной плиты, так чтобы сквозное отверстие могло сообщаться с углубленным участком.

Предпочтительно в мембранном модуле разделения газа, по меньшей мере, одно из сквозных отверстий образовано как удлиненное отверстие.

Предпочтительно в мембранном модуле разделения газа все сквозные отверстия являются удлиненными отверстиями, при этом каждое из удлиненных отверстий образовано в радиальном направлении на виде сверху перфорированной плиты.

Предпочтительно в мембранном модуле разделения газа углубленный участок, образующий канал, образован в области, обращенной к выпуску газа в защитном элементе.

Предпочтительно в мембранном модуле разделения газа перфорированная плита также имеет:

(d) углубленный участок, образованный в поверхности ближе к трубной решетке для образования газового канала для направления газа от концевого участка трубной решетки к сквозному отверстию.

Предпочтительно в мембранном модуле разделения газа элемент из полых волокон имеет помимо пучка полых волокон и трубной решетки сердцевинную трубу, расположенную, по существу, в центре пучка полых волокон, при этом первый конец сердцевинной трубы скреплен с трубной решеткой, и второй конец прикреплен к участку внутри корпуса.

В настоящей заявке термин «по существу, центральный» включает в себя как термин «центральный», так и термин «по существу центральный».

Термин «в общем, контактирует с» включает в себя, как термин «контактирует», так и термин «по существу контактирует».

Термин «защитный элемент» предназначен для ссылки на элемент, прикрепленный для укрывания отверстия и т.п. и не обязательно ограничивается до элемента для закрывания этого места.

По настоящему изобретению может быть предусмотрен мембранный модуль разделения газов, в котором деформация трубной решетки может быть предотвращена посредством сдерживания деформации перфорированной плиты, в результате чего уменьшается риск разрушения трубной решетки и т.п.

Краткое описание чертежей

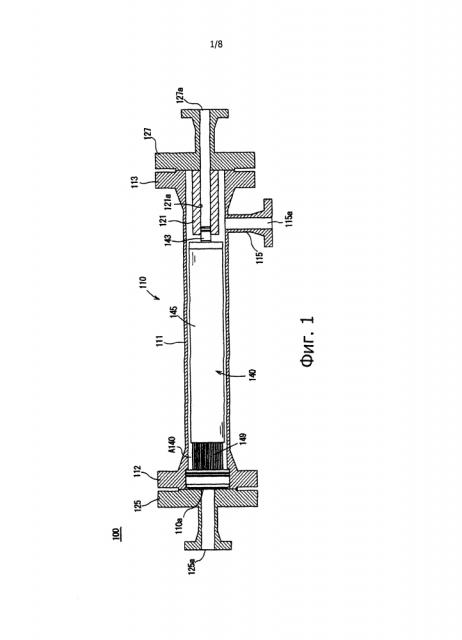

На фиг.1 показан вид в разрезе примерной конфигурации мембранного модуля разделения газов;

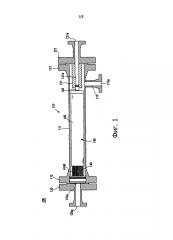

на фиг.2 - боковой вид элемента из полых волокон, устанавливаемого с возможностью демонтажа в модуле из фиг.1;

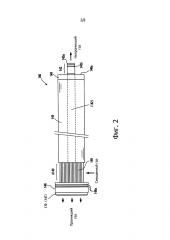

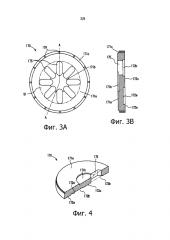

на фиг.3A - вид сверху на перфорированную плиту;

на фиг.3B - вид в разрезе по линии А-А, на котором показана перфорированная плита;

на фиг.4 - перспективный вид перфорированной плиты с удаленной частью (некоторые из сквозных отверстий опущены);

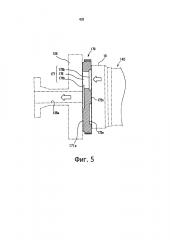

на фиг.5 - вид в разрезе, на котором показана взаимосвязь перфорированной плиты, трубной доски и защитного элемента в собранном виде;

на фиг.6A - вид в разрезе, на котором показана примерная конфигурация других вариантов выполнения изобретения из Раздела 1;

на фиг.6B - вид в разрезе, на котором показана примерная конфигурация модифицированных вариантов выполнения изобретения из Раздела 1;

на фиг.7A - вид спереди направляющего элемента для использования во время установки элемента из полых волокон;

на фиг.7B - вид сбоку справа направляющего элемента для использования во время установки элемента из полых волокон;

на фиг.7C - вид сверху направляющего элемента для использования во время установки элемента из полых волокон;

на фиг.8A - вид в разрезе установки элемента из полых волокон;

на фиг.8B - вид в разрезе установки элемента из полых волокон;

на фиг.8C - вид в разрезе установки элемента из полых волокон;

на фиг.9 - вид в разрезе конфигурации мембранного модуля разделения газов по второму варианту выполнения из Раздела II.

Осуществление изобретения

Варианты выполнения мембранных модулей разделения газов будут описаны в Разделах I и II. Следует отметить, что уровень техники и проблема, которая должна быть решена в отношении изобретения по Разделу II, будут описаны в Разделе II. Также следует отметить, что по мере целесообразности один или несколько технических вопросов, раскрытых в одном разделе, могут комбинироваться с техническими вопросами, раскрытыми в другом разделе. Несмотря на то, что в приведенном ниже описании могут использоваться некоторые термины, указывающие направления, такие как правый, левый, верхний и нижний, и эти термины никоим образом не ограничиваются до настоящего изобретения. Например, в этом описании фиг.3A и 3B могут упоминаться просто как фиг.3.

Раздел I: Мембранный модуль разделения газов, в котором деформация трубной решетки может быть предотвращена посредством сдерживания деформации перфорированной плиты, в результате чего уменьшается риск разрушения трубной решетки и т.п.

(Конфигурация мембранного модуля разделения газов)

На фиг.1 показан вид в разрезе мембранного модуля разделения газов по настоящему варианту выполнения. Мембранный модуль 100 разделения газов является модулем, в котором подача осуществляется со стороны кожуха, и в основном выполняет разделение газов таким же образом, как описано в документе JP 2008-178872, представленным автором настоящей заявки. Описания таких же или, по существу, таких же компонентов мембранного модуля 100 разделения газов, как и в JP 2008-178872, частично опущены.

Как показано на фиг.1, мембранный модуль 100 разделения газов включает в себя съемный элемент 140 из полых волокон, цилиндрический корпус 110 для размещения элемента 140 из полых волокон и защитные элементы 125, 127, прикрепленные с обоих концов цилиндрического корпуса 110.

Как показано на фиг.2, элемент 140 из полых волокон имеет пучок 149 полых волокон, полученный посредством связывания нескольких полых волоконных мембран в пучок. Пучок 149 полых волокон может иметь, к примеру, круглое сечение. Трубные решетки (не показаны) для удерживания полых волоконных мембран образованы с одного конца или обоих концов пучка 149 полых волокон.

Полая волоконная мембрана может быть выполнена из любого материала, который имеет способность к разделению газов. Примеры предпочтительного материала включают в себя полимерный материал, в частности, полимерный материал в виде стекла при комнатной температуре (23°C), такой как полиимид, полисульфон, полиэфиримид, полифениленоксид и поликарбонат, поскольку они имеют требуемую способность к разделению газов. Такая полая волоконная мембрана может быть легко преобразована в петлевидную форму.

Элемент 140 из полых волокон может иметь сердцевинную трубу 142, расположенную, по существу, в центре пучка 149 полых волокон. Сердцевинная труба 142 является полым элементом, в котором образован газовый канал. Один конец сердцевинной трубы 142 (справа на фиг.2) выступает как участок 143 штуцера от дальней торцевой крышки 148 (подробное описание приводится ниже), расположенной на конце пучка 149 полых волокон. Участок 143 штуцера должен вставляться в держатель 121 сердцевинной трубы внутри корпуса. В этом участке 143 штуцера также образован газовый канал, при этом газовый канал открыт на конце участка штуцера. Участок 143 штуцера имеет конусный участок 143a, образованный на его конце. Участок 143 штуцера также имеет кольцевую канавку 143b, образованную на его наружной периферии для установки уплотнительного кольца круглого сечения. Как сердцевинная труба 142, так и участок 143 штуцера могут быть изготовлены, помимо прочего, к примеру, из металла.

Элемент 140 из полых волокон имеет ближнюю торцевую крышку 146, расположенную на ближнем конце пучка 149 полых волокон, и дальнюю торцевую крышку 148, расположенную на его дальнем конце. Трубная решетка (позиция 10 на фиг.5) для скрепления полых волоконных мембран расположена внутри ближней торцевой крышки 146. Полые волоконные мембраны скреплены между собой, при этом их концы открыты у наружной торцевой стороны трубной решетки 10. Эта конфигурация позволяет проникшему газу, текущему в полых волоконных мембранах, выходить с торцевой стороны трубной решетки. Следует отметить, что ближняя торцевая крышка 146 не является существенным компонентом настоящего изобретения и поэтому ее описание может быть опущено.

Торцевая крышка 148 может быть предназначена, к примеру, для удерживания концевого участка петлевых полых волоконных мембран. Торцевая крышка 148 может иметь, например, форму диска, и ее передняя сторона 148а является плоской стороной, перпендикулярной осевому направлению сердцевинной трубы 142. Следует отметить, что образование петель из полых волоконных мембран никоим образом не ограничивает настоящее изобретение.

Трубные решетки могут быть предназначены для разделения внутреннего пространства корпуса, так чтобы пространство снаружи полых волоконных мембран могло быть изолировано от пространства, сообщающегося как с газовым каналом, образованным в защитном элементе, так и с внутренней стороной полых волоконных мембран. В настоящем варианте выполнения трубная решетка может иметь, например, круглый профиль, а наружная торцевая сторона может быть плоской. Трубная решетка предпочтительно изготовлена из термопластичной смолы, такой как полиэтилен и полипропилен, или термоотверждающейся смолы, такой как, эпоксидная смола и уретановая смола.

Как показано на фиг.2, ближняя торцевая крышка 146 может иметь две кольцевые канавки 146a, образованные на наружной периферии для установки уплотнительных колец круглого сечения. Эти уплотнительные кольца круглого сечения обеспечивают уплотнение между наружной периферией ближней торцевой крышки 146 и внутренней периферией корпуса 110. Перфорированная плита 170 может крепиться рядом с ближней торцевой крышкой 146. Несмотря на то, что может быть образована одиночная кольцевая канавка, две и больше кольцевых канавок являются предпочтительными, поскольку могут быть улучшены характеристики уплотнения.

Перфорированная плита 170 расположена между трубной решеткой 10 элемента 140 из полых волокон и защитным элементом 125, как показано на фиг.5. Перфорированная плита 170 предназначена для восприятия давления, прикладываемого трубной решеткой 10, так чтобы совместно с защитным элементом 125 препятствовать деформации трубной решетки 10. Перфорированная плита может образовывать один или несколько газовых каналов для проникшего газа от открытых концов (не показано) полых волоконных мембран; эти газовые каналы предназначены для направления газа к выпуску 125a газа в защитном элементе 125. Перфорированная плита 170 может быть изготовлена из такого материала, как металл, смола или керамика.

Подробное описание конструкции перфорированной плиты 170 приводится ниже со ссылкой на фиг.3-5. Прежде всего, приводится описание других конструктивных элементов мембранного модуля 100 разделения газов и разделения газов, выполняемого мембранным модулем 100 разделения газов.

Пучок 149 полых волокон может быть обмотан, по существу, газонепроницаемой пленкой 145, как показано на фиг.2. Такая пленка 145 может укрывать почти всю наружную поверхность пучка 149 полых волокон (в частности, 60% и более и, в частности, 80% и более площади боковой поверхности), за исключением области рядом с трубной решеткой (см., например, «открытый участок А140»). Пленка 145 не имеет специальных ограничений, если она непроницаема для газа и имеет вид пленки, и предпочтительно может использоваться пленка, изготовленная из полимерного материала или металлической фольги. Пленка 145 может быть предназначена для регулирования течения газовой смеси внутри корпуса и для поддержания формы всего пучка полых волокон как единого конструкционного элемента с сердцевинной трубой, расположенной в центре. Следует отметить, что часть дальней торцевой крышки 148 может продолжаться таким образом, чтобы она могла иметь форму, соответствующую пленке 145.

Открытый участок А140, который не укрыт пленкой 145, может быть укрыт сетчатым элементом. Предпочтительным примером сетчатого элемента является листовой элемент, проницаемый для газа, в частности, листовой элемент, имеющий пористость 30% об. и более, более предпочтительно, 50% об. и более. Сетчатый элемент необязательно должен быть выполнен из сетчатого материала. Сетчатый элемент может быть выполнен из тканого материала, нетканого материала, ситоткани или сетеобразного листа, изготовленного из волокна, полимера, бумаги или металла. В частности, предпочтительно использовать упругий сетчатый материал. Сетчатый материал предназначен для поддержания формы всего пучка полых волокон как единого конструкционного элемента с сердцевинной трубой, расположенной в центре, без замедления проникновения газа и, в частности, для препятствования колебаниям полых волоконных мембран из-за колебаний потока газа. Таким образом, конец сетчатого элемента предпочтительно заделан в трубную решетку и крепится к ней в месте полыми волоконными мембранами.

Сердцевинная труба 142 предназначена для предотвращения деформации элемента 140 из полых волокон и поддержания его формы. Ближний конец сердцевинной трубы 142 (конец слева на фиг.2, не показан) может быть прикреплен в трубной решетке 10. Крепление может быть выполнено посредством заделывания части самой сердцевинной трубы 142 в трубной решетке 10. Как вариант, сердцевинная труба 142 может быть присоединена посредством ввертывания, например, используя резьбовой пластиковый элемент. В сердцевинной трубе 142 образован газовый канал. Сердцевинная труба 142 имеет несколько отверстий, образованных в ее наружной периферийной поверхности. Соответственно такой конфигурации непроникший газ, который не проник в полые волоконные мембраны, направляется к внутренней стороне сердцевинной трубы через несколько отверстий и затем выпускается через участок 143 штуцера сердцевинной трубы 142.

Цилиндрический корпус 110 имеет цилиндрический участок 111 и фланцевые участки 112, 113, образованные с обоих его концов. В примере, показанном на фиг.1, цилиндрический корпус 110 может быть расположен горизонтально. Цилиндрический корпус 110 имеет предусмотренный в нем держатель 121 сердцевинной трубы, в который должен быть вставлен участок 143 штуцера элемента 140 из полых волокон. Держатель 121 сердцевинной трубы предназначен для удерживания сердцевинной трубы в центральном отверстии 121a и направления газа из сердцевинной трубы 142 наружу корпуса. Держатель 121 сердцевинной трубы может иметь конусный участок (конусный впуск, не показан) на входе в центральное отверстие для облегчения вставления участка 143 штуцера. Форма конусного участка особо не ограничивается, и могут использоваться различные конусные формы. Разумеется, что мембранный модуль разделения газов по настоящему изобретению не ограничивается до горизонтально ориентированного модуля, и могут использоваться вертикальная и другие ориентации.

На цилиндрическом участке 111 цилиндрического корпуса 110 может быть образован участок 115 для входа смешанного газа. Смешанный газ с наружной стороны вводится в цилиндрический корпус 110 через газовый канал 115a, образованный в участке 115 для входа смешанного газа.

Мембранный модуль 100 разделения газов, скомпонованный как описано выше, может использоваться следующим образом. Прежде всего, смешанный газ подается в цилиндрический сосуд 110 через газовый канал 115a участка 115 для входа смешанного газа. Затем поданный смешанный газ течет по наружной пленке 145 к ближнему концу элемента 140 из полых волокон и вступает в контакт с полыми волоконными мембранами открытого участка А140. Часть смешанного газа, в свою очередь, течет внутри пленки в противоположном направлении к направлению подачи смешанного газа. Смешанный газ течет в контакте с каждой из полых волоконных мембран, при этом конкретный газовый компонент смешанного газа избирательно приникает в полые волоконные мембраны, и после проникновения газ (проникший газ) проходит через полые волоконные мембраны и выпускается через концевой участок трубной решетки. Проникший газ затем выпускается наружу через газовый канал в перфорированной плите 170 и выпуск 125a газа в защитном элементе 125, как описано ниже.

С другой стороны, непроникший газ, который не проник в полые волоконные мембраны, течет в сердцевинную трубу 142 через несколько образованных в нем отверстий, проходит через сердцевинную трубу и направляется наружу через участок 143 штуцера. Непроникший газ из участка 143 штуцера затем проходит через центральное отверстие 121a в держателе 121 сердцевинной трубы и выпускается наружу через газовый канал 127a в защитном элементе 127.

Мембранный модуль 100 разделения газов по настоящему варианту выполнения может использоваться предпочтительно для разделения и сбора конкретного газового компонента от смешанного газа при избыточном давлении приблизительно 0,1-30 МПа, предпочтительно 0,2-25 МПа и более предпочтительно 1-25 МПа. Несмотря на отсутствие ограничений, модуль 100 предпочтительно может использоваться для таких применений, как разделение и сбор обогащенного кислородом воздуха или обогащенного азотом воздуха из воздуха, разделение и сбор водорода или гелия из смешанного газа, содержащего водород или гелий, и избирательное разделение и сбор газообразного метана и двуокиси углерода из смешанного газа, содержащего газообразный метан и двуокись углерода.

(Конфигурация перфорированной плиты)

Ниже приводится описание конфигурации и т.п. перфорированной плиты 170 для мембранного модуля 100 разделения газа по настоящему варианту выполнения со ссылкой на фиг.3-5. На фиг.3 показана перфорированная плита, при этом на фиг.3A показан вид сверху, а на фиг.3В показан вид в разрезе по линии А-А. На фиг.4 показан перспективный вид перфорированной плиты с отрезанной частью (показано только одно из сквозных отверстий, при этом остальные отверстия опущены). На фиг.5 показан вид в разрезе, где представлено взаиморасположение перфорированной плиты, трубной решетки и защитного элемента в собранном виде.

Перфорированная плита 170 имеет в целом форму плоского диска и имеет несколько сквозных отверстий 175, проходящих через элемент в направлении его толщины, как показано на фиг.3 и фиг.4. Сквозное отверстие 175 может иметь любую форму, которая может образовывать газовый канал для направления проникшего газа от трубной решетки к защитному элементу. В этом примере каждое из сквозных отверстий 175 образовано как удлиненное отверстие. Каждое удлиненное отверстие имеет форму, в которой оба конца прямоугольника образованы в виде полуокружности или дуги, к примеру, с заданным радиусом кривизны, но удлиненное отверстие может иметь другую форму.

Количество или положения сквозных отверстий 175 могут изменяться по обстоятельствам. В примере, показанном на фиг.3, образовано восемь сквозных отверстий 175, которые продолжаются радиально, по существу, от центра перфорированной плиты 170. Сквозных отверстий 175 может быть семь или менее или девять и более, при этом количество таких отверстий может быть четным или нечетным. Сквозные отверстия 175 могут быть расположены с равными интервалами (с равными углами), так чтобы они могли равномерно принимать проникший газ от торцевого участка трубной решетки.

Как показано на фиг.3 и фиг.4, поверхность перфорированной плиты 170 ближе к защитному элементу может быть, в основном, образована плоской поверхностью 171a. Такая плоская поверхность 171a предназначена, в общем, для контакта с защитным элементом 125 после установки. Углубленный участок 171b, образующий канал, имеет заданную глубину для образования газового канала и образован, фактически, в центре поверхности (см. фиг.4). Углубленный участок 171b, образующий канал, предпочтительно образован напротив отверстия выпуска 125a газа, так чтобы газ внутри газового канала, образованного углубленным участком, мог плавно течь в выпуск 125a газа в защитном элементе 125. Предпочтительно, размер углубленного участка 171b, по существу, равен размеру этого отверстия или превышает его.

Размер внутреннего диаметра и/или глубина углубленного участка 171b, образующего канал, могут быть определены по обстоятельствам в зависимости, например, от расхода проникшего газа. Например, глубина углубленного участка 171b, образующего канал, может составлять 1-15 мм, предпочтительно 3-8 мм. Углубленный участок 171b, образующий канал, может иметь круглый профиль, и в этом случае внутренний диаметр углубленного участка может составлять 1-60%, предпочтительно 1-40% диаметра перфорированной плиты 170. Предпочтительно, внутренний диаметр может, по меньшей мере, превышать каждый из диаметров выпуска 125a газа и центрального участка 172c.

Поверхность перфорированной плиты 170 ближе к трубной решетке имеет плоскую поверхность 172a аналогично поверхности ближе к защитному элементу и имеет углубленный участок 172b, образованный в ней участок для образования канала для проникшего газа, выпускаемого из торцевого участка трубной решетки. Углубленный участок 172b имеет кольцевую форму, так чтобы центральный участок 172c с круглым профилем оставался нетронутым. Глубина углубленного участка 172b, обращенного к трубной решетке (т.е. размер от поверхности перфорированной плиты 170 ближе к трубной решетке до нижней поверхности 172e углубленного участка) может составлять, к примеру, 1-15 мм, предпочтительно 5-10 мм. Центральный участок 172c может быть участком, который должен контактировать с торцевой поверхностью трубной решетки рядом с центром для непосредственной поддержки трубной решетки 10. Таким образом, центральный участок 172c предпочтительно является плоской поверхностью для устойчивой поддержки трубной решетки 10.

Газовый канал, состоящий из углубленного участка в перфорированной плите, предпочтительно расположен в том месте, которое соответствует области в трубной решетке, где расположены отверстия полых волоконных мембран. Перфорированная плита (поверхность рядом с трубной решеткой) предпочтительно контактирует с трубной решеткой в той области, где в трубной решетке отсутствуют отверстия волоконных мембран. Поверхность перфорированной плиты, обращенная к трубной решетке, предпочтительно (i) контактирует с трубной решеткой на 0-15% общей площади поверхности на центральном участке, (ii) контактирует с трубной решеткой на 35-60% общей площади поверхности на наружном периферийном участке, и (iii) углубленный участок предпочтительно занимает 40-70% общей площади поверхности.

Как показано на фиг.3, перфорированная плита 170 имеет ступенчатый участок 171c на наружном периферийном участке. В ступенчатом участке 171c может быть образовано несколько отверстий 179 для вставления крепежного элемента, такого как болт. Перфорированная плита 170 крепится к ближней торцевой крышке 146 с помощью крепежных элементов, таких как болты, проходящих через эти отверстия 179.

В настоящем варианте выполнения, как показан на фиг.3 и фиг.4, сквозное отверстие 175 в виде удлиненного отверстия образовано между плоской поверхностью 171a и углубленным участком 172b, другими словами, сквозное отверстие 175 продолжается от плоской поверхности 171a до углубленного участка 172b. Соответственно этой конструкции сквозное отверстие 175 может сообщаться с углубленным участком 171b на поверхности ближе защитному элементу, и также может сообщаться с углубленным участком 172b на поверхности ближе к трубной решетке.

Как показано на фиг.5, перфорированная плита 170, сконфигурированная как описано выше, имеет несколько газовых каналов 177, состоящих из кольцевого углубленного участка 172b, сквозного отверстия 175 и углубленного участка 171b. Газовый канал 177 позволяет проникшему газу из полых волоконных мембран течь к выпуску газа 125а в защитном элементе 125.

Соответственно конструкции мембранного модуля 100 для разделения газов, включающего в себя перфорированную плиту 170, описанную выше, даже когда смешанный газ высокого давления подается в сосуд 110, и газ посредством высокого давления воздействует на трубную решетку 10, что может деформировать трубную решетку, в направлении ее толщины, деформация трубной решетки 10 может быть предотвращена, поскольку перфорированная плита 170 имеет конструкцию, устойчивую к воздействию деформаций, как описано ниже.

В частности, плоская поверхность 171a перфорированной плиты 170 в этом варианте выполнения (за исключением углубленного участка 171b в поверхности ближе к защитному элементу) контактирует с защитным элементом 125 в относительно широкой области. В частности, как показано на фиг.3A, плоская поверхность 171а и защитный элемент 125 контактируют друг с другом в области S1 (область, окруженная штрихпунктирной линией с двумя точками на плоской поверхности 171a), где расположены сквозные отверстия. Следовательно, деформация перфорированной плиты 170 может быть предотвращена по сравнению с обычной конфигурацией, в которой сквозное отверстие образовано в более тонкой части без контакта с защитным элементом. В результате может быть предотвращена деформация трубной решетки 10 рядом с перфорированной плитой 170.

Если сквозное отверстие 175 образовано в виде удлиненного отверстия как в настоящем изобретении, каждое сквозное отверстие 175 открыто у большей области в торцевой участок трубной доски, в результате чего может быть получен более широкий газовый канал.

(Вариант)

Несмотря на то, что был описан один вариант выполнения изобретения, настоящее изобретение не ограничивается до этого варианта выполнения. Например, сквозные отверстия 175 необязательно должны быть образованы радиально, и вместо этого, по меньшей мере, некоторые отверстия из нескольких сквозных отверстий 175, к примеру, могут быть образованы параллельно друг другу. Форма удлиненного отверстия не ограничивается до прямого удлиненного отверстия, показанного на фиг.3, и, как вариант, может использоваться криволинейное удлиненное отверстие. Все сквозные отверстия 175 могут не иметь одинаковую форму. Могут быть образованы два или три типа сквозных отверстий, имеющих различную форму (ширину и/или длину в случае использования удлиненного отверстия).

Углубленный участок 171b, образующий канал в перфорированной плите 170, может иметь овальный или многоугольный профиль, что является более предпочтительным, чем круглый профиль. Как вариант, может быть образовано несколько углубленных участков 171b, образующих каналы, так чтобы каждый из них соединял соответствующее сквозное отверстие 175 с выпуском 125a газа.

Форма сквозного отверстия 175 не ограничивается до равномерной площади сечения, и вместо этого площадь сечения может непрерывно или пошагово уменьшаться от трубной решетки к защитной крышке. Например, сквозное отверстие может иметь конусную внутреннюю периферию.

На фиг.6 показан вид в разрезе другой примерной конфигурации по настоящему изобретению. На фиг.6 используются ссылочные номера, такие как 170-1 для перфорированной плиты, и 125-1, 125-2 для защитных элементов, которые пронумерованы, принимая в расчет наличие или отсутствие углубленного участка, образующего канал, или, к примеру, различие в размере выпуска газа. Однако другие участки идентичны участкам перфорированной плиты 170 и защитного элемента 125, описанным выше.

В вышеописанном варианте выполнения углубленный участок 171b, образующий канал, образован в перфорированной плите 170. Однако углубленный участок 125b, образующий канал, может быть образован в защитном элементе 125-1, как показан на фиг.6A. Углубленный участок 125b, образующий канал, должен образовывать газовый канал, который соединяет сквозные отверстия 175 с выпуском 125a газа. Форма углубленного участка 125b, образующего канал, особо не ограничивается. Углубленный участок 125b может иметь, к примеру, круглый, прямоугольный или многоугольный профиль и может быть образован с глубиной 1-15 мм, предпочтительно, к примеру, 5-10 мм.

Мембранный модуль разделения газов, как показано на фиг.6A, включен в изобретение по этому варианту выполнения, как описано ниже.

(Мембранный модуль разделения газов по другому варианту выполнения)

Мембранный модуль разделения газов содержит:

элемент из полых волокон, имеющий пучок полых волокон, состоящий из нескольких полых волоконных мембран и трубной решетки, предусмотренной на конце пучка полых волокон для скрепления полых волоконных мембран;

корпус, имеющий отверстие, через которое вставляется или извлекается элемент из полых волокон;

защитный элемент, имеющий образованный в нем выпуск газа и прикрепленный для укрывания отверстия корпуса; и

перфорированную плиту, имеющую несколько сквозных отверстий для образования каналов; перфорированная плита устанавливается между трубной решеткой и защитным элементом;

мембранный модуль разделения газов, выполняющий разделение газов посредством подачи смешанного газа в полые волоконные мембраны,

при этом:

(a) перфорированная плита имеет плоский участок на поверхности ближе к защитному элементу, причем плоский участок выполнен таким образом, что он после установки, в общем, находится в контакте с защитным элементом, и, в плоском участке образовано, по меньшей мере, одно из сквозных отверстий,

(b) защитный элемент имеет углубленный участок, образующий канал, для образования газового канала, при этом газовый канал сообщается с выпуском газа; и

(c) образовано сквозное отверстие для сообщения с углубленным участком, образующим канал.

Как показано на фиг.6B, может использоваться конфигурация, в которой углубленный участок, образующий канал, исключен из защитного элемента 125-2 или перфорированной плиты 170-1. В частности, в конфигурации из фиг.6B выпуск 125a’ газа в защитном элементе 125 образован таким образом, что он имеет больший внутренний диаметр и непосредственно сообщается со сквозными отверстиями 175 без углубленного участка, образующего канал 171b, 125b.

Согласно конфигурациям, показанным на фиг.6A и 6B, перфорированная плита 170-1 во время разделения газов оказывает сопротивление деформации по сравнению с обычной конфигурацией, в которой сквозное отверстие предусмотрено для более тонкого участка без контакта с защитным элементом. В результате трубная решетка рядом с перфорированной плитой 170-1 также может быть защищена от деформации.

Раздел II: мембранный модуль разделения газов, обеспечивающий легкую и точную установку и т.п. съемного элемента из полых волокон, и способ замены элемента из полых волокон

(Область техники, к которой относится изобретение)

Изобретение, описываемое ниже, относится к мембранному модулю для разделения газов, который обеспечивает разделение газов, используя полую волоконную мембрану, в частности, к мембранному модулю для разделения газов, обеспечивающему легкую и точную установку и т.п. съемного элемента из полых волокон, и к способу замены элемента из полых волокон.

(Уровень техники)

В документе JP 2008-178872 описан мембранный модуль для разделения газов, включающий в себя элемент из полых волокон и корпус для размещения элемента из полых волокон, в котором смешанный газ при относительно высоком давлении направляется в элемент из полых волокон для обеспечения разделения газов. В частности, элемент из полых волокон имеет пучок полых волокон, состоящий из нескольких полых волоконных мембран, и сердцевинную трубу, расположенную в центре, при этом часть сердцевинной трубы выступает из пучка полых волокон в виде участка штуцера. Для установки элемента из полых волокон он вставляется в корпус таким образом, что участок штуцера может соединяться с заданным держателем сердцевинной трубы, расположенным внутри корпуса.

(Проблема, которая должна быть решена с помощью изобретения из