Способы обработки сплавов титана

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к способам обработки титановых сплавов. Способ измельчения размера зерна заготовки, содержащей сплав титана, включает бета-отжиг заготовки, охлаждение до температуры ниже температуры бета-перехода сплава титана и всестороннюю ковку заготовки. Всесторонняя ковка включает ковку на прессе в направлении первой ортогональной оси заготовки со скоростью деформации, достаточной для адиабатического нагрева внутренней области заготовки, ковку заготовки на прессе в направлении второй ортогональной оси заготовки со скоростью деформации, достаточной для адиабатического нагрева внутренней области заготовки, ковку заготовки на прессе в направлении третьей ортогональной оси заготовки со скоростью деформации, достаточной для адиабатического нагрева внутренней области заготовки, и повторение по меньшей мере одной из ковок на прессе до достижения суммарной истинной деформации по меньшей мере 1,0. Температура ковки заготовки находится в диапазоне от температуры на 100°F (55,6°C) ниже температуры бета-перехода сплава титана до температуры на 700°F (388,9°C) ниже температуры бета-перехода сплава титана, и скорость деформации, используемая во время ковки на прессе, находится в диапазоне от 0,2 с-1 до 0,8 с-1. Получают мелкозернистую структуру сплава при повышенных скоростях деформации. 2 н. и 38 з.п. ф-лы, 16 ил., 1 табл., 6 пр.

Реферат

ЗАЯВЛЕНИЕ О СПОНСИРУЕМЫХ ПРАВИТЕЛЬСТВОМ ИССЛЕДОВАНИЯХ ИЛИ РАЗРАБОТКАХ

[0001] Настоящее изобретение было осуществлено при поддержке правительством Соединенных Штатов по контракту NIST № 70NANB7H7038, заключенным с Национальным институтом стандартов и технологии (NIST) Министерства торговли США. Правительство США может иметь определенные права в настоящем изобретении.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее изобретение относится к способам обработки сплавов титана.

УРОВЕНЬ ТЕХНИКИ

[0003] Способы изготовления титана и его сплавов, имеющих крупнозернистую (CG), мелкозернистую (FG), очень мелкозернистую (VFG) или сверхмелкозернистую (UFG) микроструктуру, охватывают использование многократных этапов повторного нагревания и ковки. Этапы ковки могут включать один или большее количество этапов ковки осадкой в дополнение к ковке вытяжкой на прессе с открытым штампом.

[0004] В настоящей заявке использованы относящиеся к микроструктуре сплавов титана следующие термины: термин "грубое зерно", относящийся к размерам альфа-зерна в диапазоне от 400 мкм и меньше до больше, чем примерно 14 мкм; термин "мелкое зерно", относящийся к размерам альфа-зерна в диапазоне от 14 мкм и меньше до больше, чем 10 мкм; термин "очень мелкое зерно", относящийся к размерам альфа-зерна в диапазоне от 10 мкм и меньше до больше, чем 4,0 мкм; и термин "сверхмелкое зерно", относящийся к размерам альфа-зерна 4,0 мкм или меньше.

[0005] В известных коммерческих способах ковки титана и сплавов титана для формирования крупнозернистых или мелкозернистых микроструктур используют скорости деформации от 0,03 с-1 до 0,10 с-1 с применением многократных этапов повторных нагревов и ковки.

[0006] В известных способах, предназначенных для изготовления мелкозернистой, очень мелкозернистой или сверхмелкозернистой микроструктур, применяют процесс всесторонней ковки (MAF) с ультрамедленной скоростью деформации 0,001 с-1 или медленнее (как описано, например, в Materials Science Forum ("Форуме научных материалов") (Салищев Г. и др.), издание 584-586, стр. 783-788 (2008)). Комплексный процесс всесторонней ковки описан, например, в публикации C. Desrayaud, и др., Journal of Materials Processing Technology ("Журнал материалов по технологии обработки"), 172, стр. 152-156 (2006).

[0007] Ключевой для измельчения зерна в процессе всесторонней ковки с ультрамедленной скоростью деформации является способность непрерывной работы в режиме динамической рекристаллизации, что является результатом ультрамедленных используемых скоростей деформации, т.е. 0,001 с-1 или медленнее. Во время динамической рекристаллизации происходит одновременное образование ядра зерен, их рост и накапливание дислокации. Генерация дислокаций в свежеобразованном зерне непрерывно уменьшает движущую силу для роста зерна, и зародышеобразование зерна является энергетически благоприятным. В процессе всесторонней ковки с ультрамедленной скоростью деформации используют динамическую рекристаллизацию для непрерывной рекристаллизации зерен во время ковки.

[0008] Относительно однородные кубы сверхмелкозернистого сплава Ti-6-4 (UNS R56400) могут быть изготовлены с использованием способа всесторонней ковки с ультрамедленной скоростью деформации, но совокупное время, потраченное для выполнения этапы всесторонней ковки, может быть слишком большим для случаев коммерческого применения. Кроме того, характеристики известного крупногабаритного имеющегося в продаже ковочно-прессового оборудования с открытыми штампами могут не обеспечивать возможность применения ультрамедленных скоростей деформации, требуемых в таких вариантах реализации, и, таким образом, для выполнения всесторонней ковки коммерческих партий изделий с использованием ультрамедленной скорости деформации может потребоваться специализированное ковочное оборудование.

[0009] Таким образом, задача настоящего изобретения предпочтительно состоит в создании способа изготовления сплавов титана, имеющих крупнозернистую, мелкозернистую, очень мелкозернистую или сверхмелкозернистую микроструктуру, для которого не требуются многократные повторные нагревания и который допускает использование повышенных скоростей деформации, сокращает время, необходимое для обработки, и/или избавляет от необходимости использования специализированного ковочного оборудования.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0010] Согласно неограничивающему аспекту настоящего изобретения (раскрытия) способ измельчения размера зерна заготовки, содержащей сплав титана, включает бета-отжиг заготовки. После бета-отжига заготовку охлаждают до температуры ниже температуры бета-перехода сплава титана. Затем заготовку подвергают всесторонней ковке. Всесторонняя ковка включает этапы, согласно которым: выполняют ковку заготовки на прессе при температуре ковки заготовки, находящейся в диапазоне температур ковки заготовки, в направлении первой ортогональной оси заготовки со скоростью деформации, достаточной для адиабатического нагревания внутренней области заготовки, выполняют ковку заготовки на прессе при температуре ковки заготовки, находящейся в диапазоне температур ковки заготовки, в направлении второй ортогональной оси заготовки со скоростью деформации, достаточной для адиабатического нагревания внутренней области заготовки, и выполняют ковку заготовки на прессе при температуре ковки заготовки, находящейся в диапазоне температур ковки заготовки, в направлении третьей ортогональной оси заготовки со скоростью деформации, достаточной для адиабатического нагревания внутренней области заготовки. Необязательно, между последовательными этапами ковки на прессе обеспечивают возможность охлаждения адиабатически нагретой внутренней области заготовки до температуры ковки заготовки или близкой к ней в диапазоне температур ковки заготовки и нагревают наружную поверхность заготовки до температуры ковки заготовки или близкой к ней в диапазоне температур ковки заготовки. Повторяют по меньшей мере один из этапов ковки на прессе, пока в заготовке не будет достигнута суммарная деформация по меньшей мере 1,0. Согласно другому неограничивающему варианту реализации повторяют по меньшей мере один из этапов ковки на прессе, пока по меньшей мере в одной области заготовки не будет достигнута суммарная деформация в диапазоне от по меньшей мере 1,0 до меньше, чем 3,5. Согласно одному неограничивающему варианту реализации скорость деформации, используемая во время ковки на прессе, находится в диапазоне от 0,2 с-1 до 0,8 с-1.

[0011] Согласно другому неограничивающему аспекту настоящего изобретения неограничивающий вариант реализации способа измельчения размера зерна заготовки, содержащей сплав титана, включает этап бета-отжига заготовки. После бета-отжига заготовку охлаждают до температуры ниже температуры бета-перехода сплава титана. Затем заготовку подвергают всесторонней ковке с использованием последовательности, включающей следующие этапы ковки.

[0012] Выполняют ковку заготовки на прессе при температуре ковки заготовки, находящейся в диапазоне температур ковки заготовки, в направлении первой ортогональной оси А заготовки для блокированной осадки до основной осаженной высоты со скоростью деформации, достаточной для адиабатического нагревания внутренней области заготовки. Используемая в настоящей заявке основная осаженная высота после осадки представляет собой расстояние, равное требуемому конечному размеру после ковки, для каждой ортогональной оси заготовки.

[0013] Выполняют ковку заготовки на прессе при температуре ковки заготовки в диапазоне температур ковки заготовки в направлении второй ортогональной оси В заготовки для блокированной осадки до первой осаженной высоты. Первую блокированную осадку применяют для возвращения заготовки по существу к форме заготовки перед ковкой. Несмотря на то, что скорость деформации при первой блокированной осадке может быть достаточной для адиабатического нагревания внутренней области заготовки, согласно одному неограничивающему варианту реализации адиабатический нагрев во время первой блокированной осадки может не наблюдаться, поскольку суммарная деформация, созданная при первой блокированной осадке, может оказаться недостаточной для значительного адиабатического нагревания заготовки. Первая осаженная высота блокированной осадки больше, чем основная осаженная высота осадки.

[0014] Выполняют ковку заготовки на прессе при температуре ковки заготовки в диапазоне температур ковки заготовки в направлении третьей ортогональной оси С заготовки для блокированной осадки до второй осаженной высоты. Вторая блокированная осадка применена для возвращения заготовки по существу к форме заготовки перед ковкой. Несмотря на то, что скорость деформации при второй блокированной осадке может быть достаточной для адиабатического нагревания внутренней области заготовки, согласно одному неограничивающему варианту реализации адиабатический нагрев во время второй блокированной осадки может не наблюдаться, поскольку суммарная деформация, созданная при второй блокированной осадке, может оказаться недостаточной для значительного адиабатического нагревания заготовки. Вторая осаженная высота блокированной осадки больше, чем основная осаженная высота осадки.

[0015] Выполняют ковку заготовки на прессе при температуре ковки заготовки, находящейся в диапазоне температур ковки заготовки, в направлении второй ортогональной оси В заготовки для блокированной осадки до основной осаженной высоты со скоростью деформации, достаточной для адиабатического нагревания внутренней области заготовки.

[0016] Выполняют ковку заготовки на прессе при температуре ковки заготовки в диапазоне температур ковки заготовки в направлении третьей ортогональной оси С заготовки для блокированной осадки до первой осаженной высоты. Первую блокированную осадку применяют для возвращения заготовки по существу к форме заготовки перед ковкой. Несмотря на то, что скорость деформации при первой блокированной осадке может быть достаточной для адиабатического нагревания внутренней области заготовки, согласно одному неограничивающему варианту реализации адиабатический нагрев во время первой блокированной осадки может не наблюдаться, поскольку суммарная деформация, созданная при первой блокированной осадке, может оказаться недостаточной для значительного адиабатического нагревания заготовки. Первая осаженная высота блокированной осадки больше, чем основная осаженная высота осадки.

[0017] Выполняют ковку заготовки на прессе при температуре ковки заготовки в диапазоне температур ковки заготовки в направлении первой ортогональной оси А заготовки для второй блокированной осадки до второй осаженной высоты. Вторую блокированную осадку применяют для возвращения заготовки по существу к форме заготовки перед ковкой. Несмотря на то, что скорость деформации при второй блокированной осадке может быть достаточной для адиабатического нагревания внутренней области заготовки, согласно одному неограничивающему варианту реализации адиабатический нагрев во время второй блокированной осадки может не наблюдаться, поскольку суммарная деформация, созданная при второй блокированной осадке, может оказаться недостаточной для значительного адиабатического нагревания заготовки. Вторая осаженная высота блокированной осадки больше, чем основная осаженная высота осадки.

[0018] Выполняют ковку заготовки на прессе при температуре ковки заготовки, находящейся в диапазоне температур ковки заготовки, в направлении третьей ортогональной оси С заготовки для блокированной осадки до основной осаженной высоты со скоростью деформации, достаточной для адиабатического нагревания внутренней области заготовки.

[0019] Выполняют ковку заготовки на прессе при температуре ковки заготовки в диапазоне температур ковки заготовки в направлении первой ортогональной оси А заготовки для первой блокированной осадки до первой осаженной высоты. Первую блокированную осадку применяют для возвращения заготовки по существу к форме заготовки перед ковкой. Несмотря на то, что скорость деформации при первой блокированной осадке может быть достаточной для адиабатического нагревания внутренней области заготовки, согласно одному неограничивающему варианту реализации адиабатический нагрев во время первой блокированной осадки может не наблюдаться, поскольку суммарная деформация, созданная при первой блокированной осадке, может оказаться недостаточной для значительного адиабатического нагревания заготовки. Первая осаженная высота блокированной осадки больше, чем основная осаженная высота осадки.

[0020] Выполняют ковку заготовки на прессе при температуре ковки заготовки в диапазоне температур ковки заготовки в направлении второй ортогональной оси В заготовки для второй блокированной осадки до второй осаженной высоты. Вторую блокированную осадку применяют для возвращения заготовки по существу к форме заготовки перед ковкой. Несмотря на то, что скорость деформации при второй блокированной осадке может быть достаточной для адиабатического нагревания внутренней области заготовки, согласно одному неограничивающему варианту реализации адиабатический нагрев во время второй блокированной осадки может не наблюдаться, поскольку суммарная деформация, созданная при второй блокированной осадке, может оказаться недостаточной для значительного адиабатического нагревания заготовки. Вторая осаженная высота блокированной осадки больше, чем основная осаженная высота осадки.

[0021] Необязательно, между последовательными этапам ковки на прессе согласно предшествующему варианту реализации способа обеспечивают возможность охлаждения адиабатически нагретой внутренней области заготовки примерно до температуры ковки заготовки в диапазоне температур ковки заготовки и нагревают наружную поверхность заготовки примерно до температуры ковки заготовки в диапазоне температур ковки заготовки. Повторяют по меньшей мере один из этапов ковки на прессе согласно одному варианту реализации, пока по меньшей мере в одной области заготовки не будет достигнута суммарная деформация по меньшей мере 1,0. Согласно одному неограничивающему варианту реализации повторяют по меньшей мере один из этапов ковки на прессе, пока по меньшей мере в одной области заготовки не будет достигнута суммарная деформация в диапазоне от по меньшей мере 1,0 до меньше чем 3,5. Согласно одному неограничивающему варианту реализации скорость деформации, используемая во время ковки на прессе, находится в диапазоне от 0,2 с-1 до 0,8 с-1.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0022] Особенности и преимущества устройства и способов, описанных в настоящей заявке, могут быть лучше поняты со ссылкой на сопроводительные чертежи, на которых:

[0023] На фиг. 1 показан график теоретического расчета объемной долевой концентрации равновесной альфа-фазы, присутствующей в сплавах Ti-6-4, Ti-6-2-4-6 и Ti-6-2-4-2, в зависимости от температуры;

[0024] На фиг. 2 показана блок-схема, в которой перечислены этапы одного неограничивающего варианта реализации способа обработки сплавов титана согласно настоящему изобретению;

[0025] На фиг. 3 схематично показаны аспекты неограничивающего варианта реализации способа всесторонней ковки с высокой скоростью деформации с использованием управления температурой для обработки сплавов титана для измельчения размеров зерна, причём на фиг. 2(a), 2(c) и 2(e) представлены неограничивающие варианты реализации этапов ковки на прессе, и на фиг. 2(b), 2(d) и 2(f) представлены необязательные неограничивающие этапы охлаждения и нагрева согласно неограничивающим аспектам настоящего изобретения;

[0026] На фиг. 4 схематически показаны аспекты известного способа всесторонней ковки с медленной скоростью деформации, используемой для измельчения размера зерна в мелкомасштабных образцах;

[0027] На фиг. 5 показана блок-схема, перечисляющая этапы способа согласно одному неограничивающему варианту реализации обработки сплавов титана согласно настоящему изобретению, включающего осадку до основной осаженной высоты вдоль ортогональных осей для достижения конечного требуемого размера заготовки, а также первую и вторую блокированные осадки;

[0028] На фиг. 6 показан температурно-временной график термомеханической обработки для неограничивающего варианта реализации способа всесторонней ковки с высокой скоростью деформации согласно настоящему изобретению;

[0029] На фиг. 7 показан температурно-временной график термомеханической обработки для неограничивающего варианта реализации многотемпературного способа всесторонней ковки с высокой скоростью деформации согласно настоящему изобретению;

[0030] На фиг. 8 показан температурно-временной график термомеханической обработки для неограничивающего варианта реализации способа всесторонней ковки с высокой скоростью деформации с пересечением бета-перехода согласно настоящему изобретению;

[0031] На фиг. 9 схематически показаны аспекты неограничивающего варианта реализации способа многократной осадки и вытяжки для измельчения размера зерна согласно настоящему изобретению;

[0032] На фиг. 10 показана блок-схема, в которой перечислены этапы неограничивающего варианта реализации способа обработки путём многократной осадки и вытяжки сплавов титана для измельчения размера зерна согласно настоящему изобретению;

[0033] На фиг. 11(a) показана микрофотография микроструктуры сплава Ti-6-2-4-2, кованого и обработанного известным способом;

[0034] На фиг. 11(b) показана микрофотография микроструктуры сплава Ti-6-2-4-2, обработанного способом термоуправляемой всесторонней ковки с высокой скоростью деформации согласно варианту реализации, описанному в Примере 1 настоящего изобретения;

[0035] На фиг. 12(a) показана микрофотография микроструктуры сплава Ti-6-2-4-6, кованого и обработанного известным способом;

[0036] На фиг. 12(b) показана микрофотография микроструктуры сплава Ti-6-2-4-6, обработанного способом термоуправляемой всесторонней ковки с высокой скоростью деформации согласно варианту реализации, описанному в Примере 2 настоящего изобретения;

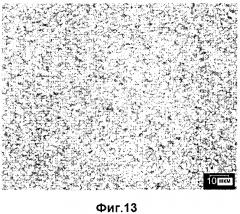

[0037] На фиг. 13 показана микрофотография микроструктуры сплава Ti-6-2-4-6, обработанного способом термоуправляемой всесторонней ковки с высокой скоростью деформации согласно варианту реализации, описанному в Примере 3 настоящего изобретения;

[0038] На фиг. 14 показана микрофотография микроструктуры сплава Ti-6-2-4-2, обработанного способом термоуправляемой всесторонней ковки с высокой скоростью деформации согласно варианту реализации, описанному в Примере 4 настоящего изобретения, в результате которого приложена одинаковая деформация вдоль каждой оси;

[0039] На фиг. 15 показана микрофотография микроструктуры сплава Ti-6-2-4-2, обработанного способом термоуправляемой всесторонней ковки с высокой скоростью деформации согласно варианту реализации, описанному в Примере 5 настоящего изобретения, согласно которому для минимизации выпучивания заготовки, которая происходит после каждой основной осадки, используют блокированную осадку;

[0040] На фиг. 16(a) показана микрофотография микроструктуры центральной области сплава Ti-6-2-4-2, обработанного способом термоуправляемой всесторонней ковки с высокой скоростью деформации согласно одному варианту реализации с использованием пересечения бета-перехода, который описан в Примере 6 настоящего изобретения; и

[0041] На фиг. 16 (b) показана микрофотография микроструктуры поверхностной области сплава Ti-6-2-4-2, обработанного способом термоуправляемой всесторонней ковки с высокой скоростью деформации согласно одному варианту реализации с использованием пересечения бета-перехода, который описан в Примере 6 настоящего изобретения.

[0042] Вышеописанные, а также другие подробности станут более понятными после прочтения следующего подробного описания некоторых неограничивающих вариантов реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ НЕКОТОРЫХ НЕОГРАНИЧИВАЮЩИХ ВАРИАНТОВ РЕАЛИЗАЦИИ

[0043] В настоящем описании неограничивающих вариантов реализации, в отличие от рабочих примеров или ситуаций, в которых указано иное, все числа, выражающие количества или характеристики, должны пониматься как изменяемые во всех случаях термином "примерно". Соответственно, если не указано обратное, любые числовые параметры, сформулированные в следующем описании, являются приближениями, которые могут быть изменены в зависимости от требуемых свойств, которые необходимо получить с использованием способов согласно настоящему изобретению. По крайней мере, но не в качестве попытки ограничения применения доктрины эквивалентов к объему защиты, определенному в пунктах приложенной формулы, каждый числовой параметр должен быть рассмотрен по меньшей мере в свете количества приведенных значащих цифр и с применением обычных способов округления.

[0044] Кроме того, любой числовой диапазон, приведенный в настоящей заявке, предназначен для содержания всех поддиапазонов, отнесенных к его категории. Например, диапазон "1-10" предназначен для содержания всех поддиапазонов между (и включая) указанным минимальным значением 1 и указанным максимальным значением 10, т.е. имеющих минимальное значение, которое равно или больше, чем 1, и максимальное значение, которое равно или меньше, чем 10. Любое максимальное числовое ограничение, указанное в настоящей заявке, содержит все более низкие числовые ограничения, включенные в его категорию, и любое минимальное числовое ограничение, указанное в настоящей заявке, содержит все более высокие числовые ограничения, включенные в его категорию. Соответственно, Заявители резервируют право на исправление настоящего изобретения, включая пункты приложенной формулы, для явного указания любого поддиапазона, включенного в категорию диапазонов, явно указанных в настоящей заявке. Все такие диапазоны предназначены для имманентного раскрытия в настоящей заявке таким образом, что исправление для явного обозначения любых таких поддиапазонов отвечает требованиям Закона 35 Свода законов США, § 112, Статья первая, и Закона 35 Свода законов США, § 132(a).

[0045] Грамматические термины "один" и "некоторый", если используются в настоящем описании, предназначены для толкования во включительном смысле: "по меньшей мере один" или "один или большее количество", если не указано иное. Таким образом, данные термины использованы в настоящей спецификации для обозначения по меньшей мере одного, не только одного (т.е. "по меньшей мере одного") из грамматических объектов термина. Например, термин "компонент" обозначает один или большее количество элементов, и, таким образом, большее количество, чем один элемент, могут быть рассмотрены и могут быть использованы или осуществлены при выполнении описанных вариантов реализации.

[0046] Настоящее изобретение содержит описания различных вариантов реализации. Следует понимать, что все описанные в настоящей заявке варианты реализации являются иллюстративными и неограничивающими примерами. Таким образом, изобретение не ограничено описанием различных иллюстративных и неограничивающих примеров и вариантов реализации. Скорее, изобретение определено исключительно пунктами приложенной формулы, которые могут быть исправлены для уточнения любых особенностей, явно или имманентно описанных или иначе явно или имманентно представленных в настоящем изобретении.

[0047] Любой патент, публикация или другой опубликованный материал, идентифицированный в настоящей заявке, по ссылке полностью включен в настоящую заявку, если не указано иное, но только до степени, в которой указанный включенный материал не противоречит существующим определениям, утверждениям или другим материалам раскрытия, явно сформулированным в настоящей заявке. Также, до необходимой степени положительно выраженное раскрытие, сформулированное в настоящей заявке, заменяет любой противоречивый материал, включенный по ссылке в настоящую заявку. Любой материал или его часть, которая указана как включенная по ссылке в настоящую заявку, но которая находится в противоречии с существующими определениями, утверждениями или другим материалами раскрытия, сформулированного в настоящей заявке, включены в настоящую заявку до степени, при которой не возникает конфликт между этим включенным материалом и существующим материалом раскрытия.

[0048] Один аспект настоящего изобретения направлен на неограничивающие варианты реализации способа всесторонней ковки сплавов титана, который включает применение высоких скоростей деформации во время этапов ковки для уменьшения размера зерна. Эти варианты реализации способа в целом указаны в настоящем изобретении как "всесторонняя ковка с высокой скоростью деформации" или "MAF с высокой скоростью деформации". Используемые в настоящей заявке термины "осадка" и "удар", взаимозаменяемо относятся к индивидуальному этапу ковки на прессе, при которой заготовку куют между поверхностями штампа. Используемая в настоящей заявке фраза "осаженная высота" относится к размеру или толщине заготовки, измеренным вдоль одной ортогональной оси после осадки вдоль этой оси. Например, после осадки путём ковки на прессе вдоль конкретной оси до осаженной высоты, составляющей 4,0 дюйма (101,6 мм), толщина заготовки после ковки на прессе, измеренная вдоль этой оси, составляет примерно 4,0 дюйма (101,6 мм). Понятие и использование осаженных высот известны специалистам в области ковки на прессе и не будут подробно обсуждаться в настоящей заявке.

[0049] Выше было определено, что для приготовления заготовок со сверхмелким зерном из сплавов, таких как сплав Ti-6Al-4V (ASTM Сорт 5; UNS R56400), который также может быть обозначен как сплав "Ti-6-4", может быть использована всесторонняя ковка с высокой скоростью деформации, при которой заготовку куют по меньшей мере до суммарной деформации 3,5. Этот процесс описан в патентной заявке США № Номер 12/882,538, поданной 15 сентября 2010, под названием "Технологические схемы для титана и сплавов титана" (далее "Заявка '538"), которая по ссылке полностью включена в настоящую заявку. Достижение деформации по меньшей мере 3,5 может потребовать значительной продолжительности обработки и сопряжено с повышенной сложностью, что увеличивает стоимость продукции и повышает вероятность возникновения непредвиденных проблем. В настоящем изобретении предложен процесс всесторонней ковки с высокой скоростью деформации, который может обеспечить получение структур со сверхтонкой зернистостью с использованием суммарной деформации в диапазоне от по меньшей мере 1,0 до меньше, чем 3,5.

[0050] Способы согласно настоящему изобретению включают применение всесторонней ковки и ее модификаций, таких как процесс многократной осадки и вытяжки (MUD), описанный в Заявке '538, к сплавам титана, проявляющим более медленные эффективное выделение альфа-фазы и кинетику роста, чем сплав Ti-6-4. В частности, сплав Ti-6Al-2Sn-4Zr-2Mo-0,08Si (UNS R54620), который также может быть указан как сплав "Ti-6-2-4-2", имеет более медленную эффективную альфа-кинетику, чем сплав Ti-6-4, в результате присутствия дополнительных стопорящих зерна элементов (стопорящих миграции дислокаций на границах зерен элементов), таких как Si. Кроме того, сплав Ti-6Al-2Sn-4Zr-6Mo (UNS R56260), который также может быть обозначен как сплав "Ti-6-2-4-6", имеет более медленную эффективную альфа-кинетику, чем сплав T-6-4, в результате увеличенного стабилизирующего бета-фазу содержимого. Считается, что в отношении компонентов сплава указанные рост и выделение альфа-фазы являются функцией скорости диффузии компонента сплава в сплаве на основе титана. Молибден, как известно, имеет одну из наиболее медленных скоростей диффузии из всех легирующих титан добавок. Кроме того, бета-стабилизаторы, такие как молибден, снижают температуру (Tβ) бета-перехода сплава, причем снижение температуры Tβ в общем приводит к замедлению диффузии атомов в сплаве при температуре обработки этого сплава. Результат относительно медленных эффективного альфа-выделения и кинетики роста для сплавов Ti-6-2-4-2 и Ti-6-2-4-6 состоит в том, что бета-тепловая обработка, которую используют перед всесторонней ковкой согласно вариантам реализации настоящего изобретения, приводит к образованию мелкого и устойчивого размера альфа-пакетов по сравнению с эффектом такой обработки сплава Ti-6-4. Кроме того, после бета-тепловой обработки и охлаждения сплавы Ti-6-2-4-2 и Ti-6-2-4-6 обладают мелкозернистой бета-структурой, которая ограничивает кинетику роста альфа-зерна.

[0051] Эффективная кинетика альфа-роста может быть оценена путём идентификации наиболее медленно диффундирующих частиц при температуре непосредственно ниже бета-перехода. Этот подход теоретически обоснован и экспериментально проверен в литературе (см. Семятин и др., Исследования по металлургии и материалам A: Металловедение и материалы, 38(4), 2007, стр. 910-921). Для титана и его сплавов данные о диффузионной способности всех потенциальных компонентов сплава не всегда доступны; однако обзоры литературы, такие как в "Титане" (Второе издание, 2007) (Lutjering и Williams), в целом согласны со следующей относительной классификацией некоторых общих компонентов сплава:

DMo<DNb<DAl~DV~DSn~DZr~DHf <DCr~DNi~DCr~DCo~DMn~DFe.

[0052] Таким образом, сплавы, такие как сплав Ti-6-2-4-6 и сплав Ti-6-2-4-2, которые содержат молибден, показывают желательную медленную альфа-кинетику, необходимую для достижения микроструктур сверхтонкого зерна при сравнительно низкой деформации, чем для сплава Ti-6-4, в котором кинетикой управляет диффузия алюминия. Исходя из отношений групп периодической таблицы также можно обоснованно утверждать, что тантал и вольфрам относятся к группе медленных диффузантов.

[0053] В дополнение к включению медленно диффундирующих элементов для уменьшения эффективной кинетики альфа-фазы, уменьшение температуры бета-перехода в сплавах, которыми управляет диффузия алюминия, создает такой же эффект. Понижение температуры бета-перехода до 100°C уменьшает диффузионную способность алюминия в бета-фазе приблизительно на порядок величины при температуре бета-перехода. Альфа-кинетика в сплавах, таких как сплав ATI 425® (Ti-4Al-2,5V; UNS 54250) и сплав Ti-6-6-2 (Ti-6Al-6V-2SN; UNS 56620), очевидно, управляется диффузией алюминия; однако пониженные температуры бета-перехода этих сплавов относительно сплава Ti-6Al-4V также приводят к желательной замедленной эффективной альфа-кинетики. Сплав Ti-6Al-7Nb (UNS R56700), обычно представляющий собой биомедицинскую версию сплава Ti-6Al-4V, также может проявлять замедленную эффективную альфа-кинетику благодаря содержанию ниобия.

[0054] Первоначально ожидалось, что альфа-бета-сплавы, за исключением сплава Ti-6-4, могут быть обработаны в условиях, подобных описанным в Заявке '538 при, при температурах, которые приведут к подобным объёмным долевым концентрациям альфа-фазы. Например, согласно предварительным оценкам, сделанным с использованием программы PANDAT, которая представляет собой доступный вычислительный инструментарий, имеющийся в продаже в компании Computherm, LLC, г. Мадисон, штат Висконсин, США, было предсказано, что сплав Ti-6-4 при температуре 1500°F (815,6°C) должен иметь приблизительно ту же самую объемную долевую концентрацию альфа-фазы как и сплав Ti-6-2-4-2 при температуре 1600°F (871,1°C) или сплав Ti-6-2-4-6 при температуре 1200°F (648,9°C), как показано на фиг. 1. Однако сплавы Ti-6-2-4-2 и Ti-6-2-4-6 растрескиваются при обработке способом, которым был обработан сплав Ti-6-4 в Заявке ‘538 с использованием температуры, для которой было предсказано образование подобной объемной долевой концентрации альфа-фазы. Для успешной обработки сплавов Ti-6-2-4-2 и Ti-6-2-4-6 требуются намного более высокие температуры, обеспечивающие уменьшенные равновесные объемные долевые концентрации альфа-фазы и/или значительно уменьшенную деформацию на один проход.

[0055] Каждое из изменений в процессе всесторонней ковки с высокой скоростью деформации, включая температуру или температуры альфа/бета-ковки, скорость деформации, деформацию на удар, время паузы между ударами, количество и длительность повторных нагревов и промежуточных термических обработок, может влиять на результирующую микроструктуру, а также наличие и степень растрескивания. Первоначально были предприняты пониженные суммарные деформации для блокирования растрескивания без надежды на достижение сверхтонких зернистых структур. Однако, после исследований, образцы, обработанные с использованием пониженных суммарных деформаций, показали отчетливую перспективу создания сверхтонких зернистых структур. Этот результат оказался полностью неожиданным.

[0056] Согласно некоторым неограничивающим вариантам реализации настоящего изобретения способ изготовления зерна сверхмалого размера включает этапы, согласно которым: 1) выбирают сплав титана, содержащий эффективную кинетику роста альфа-фазы, которая медленнее, чем у сплава Ti-6-4, 2) выполняют бета-отжиг сплава титана для создания устойчивого альфа-пакета мелкого размера, и 3) выполняют всестороннюю ковку с высокой скоростью деформации (или подобный производный процесс, такой как процесс многократной осадки и вытяжки (MUD), описанный в Заявке '538) для суммарной деформации по меньшей мере 1,0, или согласно другому варианту реализации для суммарной деформации по меньшей мере от 1,0 до меньше, чем 3,5. Термин "мелкий", использованный в настоящей заявке для описания зерна и размера пакета, относится к наименьшему размеру зерна и пакета, который может быть достигнут и который согласно неограничивающим вариантам реализации составляет порядка 1 мкм. Слово "устойчивый" используется в настоящей заявке для обозначения того, что этапы всесторонней ковки не укрупняют в значительной степени размер альфа-зерна и не увеличивают размер альфа-зерна более, чем примерно на 100%.

[0057] На фиг. 2 и 3 показаны блок-схема и схематическое представление аспектов неограничивающего варианта реализации способа (16) использования всесторонней ковки с высокой скоростью деформации (MAF) согласно настоящему изобретению для уменьшения размера зерна в сплавах титана. Перед этапом (26) всесторонней ковки выполняют этап (18) бета-отжига и этап (20) охлаждения заготовки 24 из сплава титана. Воздушное охлаждение может быть использовано при небольших размерах заготовки, таких как, например, заготовки кубической формы с ребром 4 дюйма (101,6 мм); однако также могут быть использованы водяное или жидкостное охлаждение. Более быстрые скорости охлаждения приводят к более тонкому пакету и уменьшенным размерам альфа-зерна. Бета-отжиг (18) включает этапы, согласно которым нагревают заготовку 24 до температуры, которая выше температуры бета-перехода сплава титана в заготовке 24, и поддерживают эту температуру некоторое время, достаточное для формирования всей бета-фазы в заготовке 24. Бета-отжиг (18) представляет собой процесс, известный специалисту, и, таким образом, не будет описан подробно в настоящей заявке. Согласно одному неограничивающему варианту реализации бета-отжиг может включать этапы, согласно которым нагревают заготовку 24 до температуры бета-отжига, которая примерно на 50°F (27,8°C) выше температуры бета-перехода для сплава титана, и выдерживают заготовку 24 при этой температуре примерно в течение 1 часа.

[0058] После этапа (18) бета-отжига заготовку 24 на этапе (20) охлаждают до температуры ниже температуры бета-перехода для сплава титана в заготовке 24. Согласно одному неограничивающему варианту реализации настоящего изобретения заготовку охлаждают до окружающей температуры. Используемый в настоящей заявке термин "окружающая температура" относится к температуре окружающей среды. Например, согласно неограничивающему коммерческому способу изготовления термин "окружающая температура" относится к температуре производственной среды. Согласно одному неограничивающему варианту реализации охлаждение (20) может включать этап закаливания. Закаливание включает этапы, согласно которым погружают заготовку 24 в воду, масло или другую подходящую жидкость, и представляет собой процесс, известный специалисту в области металлургии. Согласно другим неограничивающим вариантам реализации, в частности, для заготовок, имеющих небольшой размер, охлаждение (20) может включать воздушное охлаждение.