Трубная головка

Иллюстрации

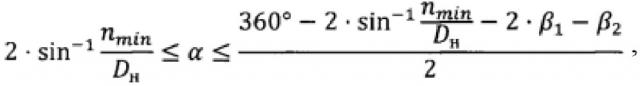

Показать всеИзобретение относится к горному делу, в частности к устьевому оборудованию для эксплуатации скважин. Трубная головка включает корпус со ступенчатым осевым каналом, боковыми исследовательским каналом и линией сбора, трубодержатель, установленный в осевом канале корпуса, для подвески лифтовой колонны, крышку, втулку, размещенную снаружи трубодержателя, с радиальными каналами, узел поворота. Трубодержатель и втулка установлены в корпусе так, что линия сбора корпуса при определенном повороте втулки выполнена с возможностью сообщения через радиальные каналы втулки с продольным каналом трубодержателя. Исследовательский канал корпуса выполнен с возможностью сообщения со скважинным пространством снаружи трубодержателя. Снизу трубодержателя выполнены выступы или пазы, взаимодействующие с соответствующими внутренними пазами или выступами корпуса для исключения поворота. Втулка размещена в верхнем кольцевом расширении ступенчатого осевого канала корпуса. Исследовательский канал и линия сбора размещены на одном уровне перпендикулярно оси корпуса под углом по его периметру, определяемым по формуле:

где α - угол между исследовательским каналом и линией сбора, град.; nmin - минимально допустимое расстояние между каналами, позволяющее сохранить герметичность (величина перекрытия), мм; Dн - наружный диаметр втулки, мм; β1 - угол между диаметрально противоположными точками канала в корпусе относительно центральной оси корпуса, град.;

β2 - угол между диаметрально противоположными точками отверстия во втулке относительно центральной оси втулки, град. Втулка установлена герметично между корпусом и трубодержателем с возможностью поворота при помощи узла поворота, расположенного сверху втулки и выше крышки. Три канала во втулке выполнены на одном уровне под одинаковым углом от среднего канала, соответствующим углу между исследовательским каналом и линией сбора. На внутренней или наружной поверхности втулки выполнена проточка, сообщающая средний канал с каналом, не совмещенным с линией сбора. Каналы во втулке выполнены с возможностью последовательного сообщения с каналами в корпусе при повороте втулки внутри корпуса. Трубодержатель оснащен дополнительным продольным каналом, выполненным с возможностью сообщения с исследовательским каналом корпуса через один из радиальных каналов втулки. Благодаря использованию предлагаемого устройства снижаются материальные затраты за счет упрощения изготовления трубной головки, расширяются эксплуатационные возможности за счет применения в составе как УСШН, так и УВШН, а также проведения полноценных технологических операций, повышается ее надежность за счет упрощения конструкции, сокращения количества соединений, работающих под давлением, при одновременном снижении металлоемкости и габаритных размеров. 4 ил.

Реферат

Изобретение относится к горному делу, в частности, к устьевому оборудованию для эксплуатации скважин.

Известна арматура устьевая под установку ШГН АШК50×14 по ТУ 3665-009-49652808-2004 (Каталог продукции «Оборудование для нефтегазовой отрасли» ООО «Завод НГО «ТЕХНОВЕК»), содержащая корпус с двумя боковыми отводами, оснащенными запорными клапанами, переводник конусный для подвески колонны труб, устьевого сальника и перепускного клапана, установленного в переводнике.

Недостатком известного устройства является размещение боковых отводов корпуса на разных уровнях по высоте, что при регламентированном расположении нижнего (обычно технологического) отвода относительно уровня земли ведет к более высокому расположению основного отвода, соответственно, трубопровода линии сбора, а также небольшое (существенно меньше, чем условный проход арматуры) сечение седла перепускного клапана, недостаточное при проведении технологических операций, в частности, промывки скважинного оборудования в замкнутом цикле.

Известна арматура устья скважины (патент РФ №2159842, МПК E21B 33/03, E21B 49/08, E21B 47/00, опубл. 27.11.2000, бюл. №33), содержащая корпус с каналом сообщения с полостью насосно-компрессорных труб и каналом сообщения с межтрубным пространством, конусную муфту для подвески труб, тарельчатый клапан-отсекатель, устьевой сальник для уплотнения полированного штока глубинного штангового насоса, при этом в канале сообщения с полостью насосно-компрессорных труб установлены запорный вентиль и пробоотборник для отбора пробы на анализ по всему сечению потока, в канале сообщения с межтрубным пространством установлен запорный вентиль, кроме того, корпус снабжен дополнительным каналом сообщения полости насосно-компрессорных труб с межтрубным пространством и запорным вентилем с клапаном, установленными в этом канале.

Известна трубная головка (патент РФ №2170328, МПК E21B 33/03, опубл. 10.07.2001, бюл. №19), включающая цилиндрический корпус с верхним и нижним присоединительными фланцами, со ступенчатым осевым и радиальным каналами, с двумя верхними и двумя нижними боковыми отводами, имеющими присоединительные фланцы для установки коренных задвижек, установленный в осевом канале корпуса трубодержатель для подвески лифтовой колонны, узел крепления трубодержателя в осевом канале корпуса, размещенный в осевом канале корпуса над трубодержателем шаровой запорный орган со сквозным и глухим центральными осевыми каналами, оси которых взаимно перпендикулярны, а также с верхним и нижним седлами, узел управления шаровым запорным органом в виде установленного в радиальном канале корпуса поворотного вала, ось которого перпендикулярна осям сквозного и глухого центральных осевых каналов в шаровом запорном органе и проходит через точку их пересечения, размещенный на корпусе переходный фланец со ступенчатым осевым каналом, а также установленную в нем и в осевом канале корпуса фигурную втулку, при этом шаровой запорный орган выполнен с дополнительным глухим центральным осевым каналом, а корпус - с дополнительным верхним боковым отводом, оси которых соосны с осью поворотного вала, причем фигурная втулка жестко связана с корпусом, а верхнее седло размещено внутри фигурной втулки.

Недостатками известных устройств являются наличие в каждом из них минимум трех запорных устройств, что приводит к увеличению габаритов, особенно радиальных, и массы, к снижению надежности работы устройств, а также сложность изготовления и ремонта корпуса.

Известна трубная головка (а. с. СССР №1514904, МПК E21B 33/03, опубл. 15.10.1989, бюл. №38), включающая цилиндрический корпус с размещенными концентрично в нем трубодержателем и узлом его фиксации в виде стопорных болтов, установленный в трубодержателе запорный механизм в виде стакана с запорным узлом и привод для управления запорным механизмом, при этом с целью повышения надежности работы трубной головки, сокращения продолжительности и повышения безопасности монтажных работ на устье при демонтированном противовыбросовом оборудовании она снабжена втулкой, размещенной концентрично в трубодержателе и выполненной в верхней части с кольцевыми наружным выступом и расточкой на ее внутренней поверхности, причем втулка своей нижней частью жестко связана с трубодержателем, а стакан имеет кольцевой внутренний выступ в нижней части для размещения на нем наружного выступа втулки, при этом стакан установлен с возможностью поворота вокруг втулки.

Однако известное устройство имеет следующие недостатки:

- во-первых, отводы фонтанной арматуры, полученной на основе известного устройства, для направления потока скважинной среды расположены выше запорного узла, что увеличивает высоту и металлоемкость фонтанной арматуры;

- во-вторых, устройство не предназначено для оборудования устья скважин, эксплуатируемых установками скважинного штангового насоса (УСШН), штангового винтового насоса (УШВН) и др. из-за расположения внутри запорного узла колонны штанг;

- в-третьих, необходимость изготовления канала в корпусе для привода запорного механизма и его уплотнения, работающего под рабочим давлением;

- в-четвертых, применение известного устройства не исключает необходимости оснащения фонтанной арматуры запорными устройствами.

Наиболее близким по технической сущности является трубная головка (патент РФ №2117749, МПК E21B 33/03, опубл. 20.08.1998, бюл. №23), включающая цилиндрический корпус с присоединительными фланцами, со ступенчатым осевым и радиальными каналами, а также с боковыми отводами, размещенными ниже последних, установленный в осевом канале корпуса трубодержатель для подвески лифтовой колонны, размещенный в трубодержателе шаровой запорный орган со сквозным осевым каналом и седла, узел управления шаровым запорным органом в виде поворотного вала, ось которого перпендикулярна к оси его сквозного осевого канала, и герметизирующей крышки, втулку с двумя радиальными каналами, один из которых служит для размещения поворотного вала, и узел крепления трубодержателя в корпусе в виде стопорных болтов, установленных в радиальных каналах корпуса и имеющих возможность взаимодействия с трубодержателем, причем она снабжена установленными в нижней части корпуса фиксирующими элементами в виде пальцев, боковые отводы корпуса размещены на разных уровнях по его высоте, а втулка - концентрично снаружи трубодержателя, при этом шаровой запорный орган выполнен с глухим осевым каналом, перпендикулярным сквозному осевому каналу в нем и оси поворотного вала, трубодержатель - с наружным кольцевым выступом, с осевым пазом и фигурными проточками на своей наружной поверхности и двумя радиальными каналами, один из которых служит для размещения поворотного вала, корпус - с радиальным каналом для размещения поворотного вала, причем трубодержатель и втулка установлены в корпусе так, что их радиальные каналы для размещения поворотного вала соосны, а ось верхнего бокового отвода корпуса совпадает с осями других радиальных каналов втулки и трубодержателя, при этом они расположены в одной плоскости с осями сквозного и глухого каналов шарового запорного органа, а нижний боковой отвод корпуса совпадает с осевым пазом трубодержателя, причем пальцы установлены с возможностью взаимодействия с его фигурными проточками, при этом втулка размещена так, что своим нижним торцом она взаимодействует со ступенчатым осевым каналом корпуса, а верхним - с наружным кольцевым выступом трубодержателя.

Недостатками известного решения являются:

- во-первых, размещение боковых отводов корпуса на разных уровнях по высоте, что при регламентированном расположении нижнего (обычно технологического) отвода относительно уровня земли ведет к более высокому расположению основного отвода, соответственно, трубопровода линии сбора;

- во-вторых, устройство не предназначено для оборудования устья скважин, эксплуатируемых УСШН, УШВН и др., из-за расположения внутри запорного органа колонны штанг;

- в-третьих, трудность стыковки поворотного вала с запорным органом из-за необходимости одновременного соосного расположения паза запорного органа, радиальных каналов корпуса, втулки и трубодержателя;

- в-четвертых, необходимость изготовления канала в корпусе для поворотного вала и его уплотнения, работающего под рабочим давлением;

- в-пятых, необходимость изготовления шарового запорного органа на специальных станках или с использованием приспособлений, что сказывается на стоимости трубной головки.

Техническими задачами изобретения являются снижение материальных затрат за счет упрощения изготовления трубной головки, расширение эксплуатационных возможностей, повышение ее надежности за счет упрощения конструкции, сокращения количества соединений, работающих под давлением, при одновременном снижении металлоемкости и габаритных размеров.

Поставленные технические задачи решаются трубной головкой, включающей корпус со ступенчатым осевым каналом, боковыми исследовательским каналом и линией сбора, трубодержатель, установленный в осевом канале корпуса, для подвески лифтовой колонны, крышку, втулку, размещенную снаружи трубодержателя, с радиальными каналами, узел поворота, причем трубодержатель и втулка установлены в корпусе так, что линия сбора корпуса при определенном повороте втулки выполнена с возможностью сообщения через радиальные каналы втулки с продольным каналом трубодержателя, а исследовательский канал корпуса выполнен с возможностью сообщения со скважинным пространством снаружи трубодержателя, причем снизу трубодержателя выполнены выступы или пазы, взаимодействующие с соответствующими внутренними пазами или выступами корпуса для исключения поворота, при этом втулка размещена в верхнем кольцевом расширении ступенчатого осевого канала корпуса.

Новым является то, что исследовательский канал и линия сбора размещены на одном уровне перпендикулярно оси корпуса под углом по его периметру, определяемым по формуле:

,

где α - угол между исследовательским каналом и линией сбора, град.;

nmin - минимально допустимое расстояние между каналами, позволяющее сохранить герметичность (величина перекрытия), мм;

Dн - наружный диаметр втулки, мм;

β1 - угол между диаметрально противоположными точками канала в корпусе относительно центральной оси корпуса, град.;

β2 - угол между диаметрально противоположными точками отверстия во втулке относительно центральной оси втулки, град.,

причем втулка вставлена герметично между корпусом и трубодержателем с возможностью поворота при помощи узла поворота, расположенного сверху втулки и выше крышки, три канала во втулке выполнены на одном уровне под одинаковым углом от среднего канала, соответствующим углу между исследовательским каналом и линией сбора, на внутренней или наружной поверхности втулки выполнена проточка, сообщающая средний канал с каналом, не совмещенным с линией сбора, при этом каналы во втулке выполнены с возможностью последовательного сообщения с каналами в корпусе при повороте втулки внутри корпуса, а трубодержатель оснащен дополнительным продольным каналом, выполненным с возможностью сообщения с исследовательским каналом корпуса через один из радиальных каналов втулки.

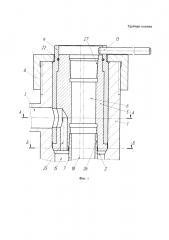

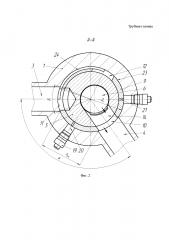

На фиг. 1 схематично изображена трубная головка (вид спереди); на фиг. 2 - то же, разрез А-А по фиг. 1 в рабочем положении трубной головки; на фиг. 3 - разрез А-А по фиг. 1 при выполнении сброса давления в трубной головке; на фиг. 4 - разрез Б-Б по фиг. 1.

Трубная головка включает корпус 1 (фиг. 1) со ступенчатым осевым каналом 2, боковыми исследовательским каналом 3 и линией сбора 4 (фиг. 2), трубодержатель 5 (фиг. 1), установленный в осевом канале 2 корпуса 1, с продольным каналом 6 для подвески лифтовой колонны 7, крышку 8, втулку 9, размещенную снаружи трубодержателя 5, с радиальными каналами 10 (фиг. 2), 11 и 12, узел поворота, который может быть выполнен, как показано на фиг. 1, в виде отверстия на втулке 9 с рукояткой 13, или лысок на втулке 9 со специальным ключом или другого поворачивающего устройства (на фигурах не показаны). Трубодержатель 5 и втулка 9 установлены в корпусе 1 так, что линия сбора 4 (фиг. 2, 3) корпуса 1 при определенном повороте втулки 9 выполнена с возможностью сообщения через радиальные каналы 10 и 11 втулки 9 с продольным каналом 6 трубодержателя 5, например, через радиальное отверстие 14, а исследовательский канал 3 (фиг. 1) корпуса 1 выполнен с возможностью сообщения со скважинным пространством 15 снаружи трубодержателя 5, причем снизу трубодержателя 5 (фиг. 4) выполнены выступы или пазы 16, взаимодействующие с соответствующими внутренними пазами или выступами 17 корпуса 1 для исключения поворота, при этом втулка 9 (фиг. 1) размещена в верхнем кольцевом расширении ступенчатого осевого канала 2 корпуса 1. Крышка 8 может присоединяться к корпусу 1 либо по резьбе, как показано на фиг. 1, либо с помощью фланцевого соединения (на фигурах не показано), либо любого другого соединения, позволяющего зафиксировать втулку 9 от выхода ее из корпуса 1.

Исследовательский канал 3 (фиг. 2) и линия сбора 4 трубной головки размещены на одном уровне перпендикулярно оси 18 (фиг. 1) корпуса 1 под углом α (фиг. 2) по его периметру, определяемым по формуле:

,

где α - угол между исследовательским каналом 3 и линией сбора 4, град.;

nmin - минимально допустимое расстояние между каналами, позволяющее сохранить герметичность (величина перекрытия), мм;

Dн - наружный диаметр втулки 9, мм;

β1 - угол между диаметрально противоположными точками канала в корпусе 1 относительно центральной оси корпуса 1, град.;

β2 - угол между диаметрально противоположными точками отверстия во втулке относительно центральной оси втулки, град.

В литературе приведены ориентировочные значения nmin, поэтому предпочтительнее его значение определить экспериментально с учетом влияния на него таких факторов, как рабочая среда, условный проход, рабочее давление среды и других.

Герметичность между уплотнительными поверхностями втулки 9, корпуса 1 и трубодержателя 5 трубной головки дополнительно к обеспечению величины перекрытия nmin при низких рабочих давлениях (до 1 МПа) или при добыче высоковязкой скважинной среды достигается за счет изготовления сопрягаемых деталей или с небольшим натягом, или с минимальным зазором между уплотнительными поверхностями. При средних и высоких рабочих давлениях (до 16 МПа) герметичность обеспечивается выбором величины перекрытию между каналами nmin и минимальными зазорами (ориентировочно 0,01 мм) между уплотнительными поверхностями и периодической подачей уплотнительной смазки через масленки 19 (фиг.2) в каналы 20 и 21 корпуса 1 и втулки 9, расположенные по сторонам линии сбора 4, образующие вокруг линии сбора 4 корпуса 1, канала 10 втулки 9 и радиального отверстия 14 трубодержателя 5 герметизирующие участки. Смазка также облегчает поворот втулки 9, создавая постоянную прослойку между уплотнительными поверхностями, предохраняет от коррозии, износа, заедания или заклинивания. На патентную защиту системы смазки и герметизации авторы не претендуют.

Втулка 9 (фиг. 1) установлена герметично между корпусом 1 и трубодержателем 5 с возможностью поворота при помощи узла поворота 13, расположенного в верхней части втулки 9 выше крышки 8. При необходимости втулка 9 фиксируется относительно трубодержателя 5 от осевого перемещения, например, запорным кольцом 22, стопорным кольцом или другим фиксатором.

Три канала 10 (фиг. 2), 11 и 12 во втулке 9 выполнены на одном уровне под одинаковым углом от среднего канала 11, соответствующим углу а между исследовательским каналом 3 и линией сбора 4, на внутренней или наружной поверхности 23 втулки 9 выполнена проточка 24, сообщающая средний канал 11 с каналом 12, не совмещенным с линией сбора 4, при этом каналы во втулке 9 выполнены с возможностью последовательного сообщения с исследовательским каналом 3 и линией сбора 4 в корпусе 1 при повороте втулки 9 внутри корпуса 1, а трубодержатель 5 оснащен дополнительным продольным каналом 25 (фиг. 1), выполненным с возможностью сообщения с исследовательским каналом 3 корпуса 1 через один из радиальных каналов 11 или 12 втулки 9.

Работа устройства осуществляется следующим образом.

На эксплуатационную колонну скважины или колонную головку (на фигурах не показаны) устанавливается корпус 1 (фиг. 1) трубной головки, например, с помощью резьбового или фланцевого, или другого соединения. Соответственно на корпусе 1 должна быть выполнена резьба ниппеля в случае присоединения к муфте эксплуатационной колонны или ответный фланец при присоединении к колонному фланцу, или другая ответная часть соединения.

В место установки крышки 8 на корпус 1 устанавливается фланец (на фигурах не показан) для монтажа ключа (на фигурах не показан) для свинчивания-развинчивания колонн труб 7 при спуско-подъемных операциях. После спуска колонны труб 7 со скважинным оборудованием (на фигурах не показано) на необходимую глубину на верхнюю часть колонны 7 присоединяется трубодержатель 5 вместе с втулкой 9, зафиксированной на трубодержателе 5 с помощью запорного кольца 22, например, с помощью резьбы 26. Колонна 7 подвешивается на трубодержателе 5 в верхнем кольцевом расширении ступенчатого осевого канала 2 корпуса 1, при этом должны быть совмещены пазы 16 (фиг. 3) трубодержателя 5 с выступами 17 корпуса 1 с целью ориентирования радиального отверстия 14 (фиг. 2) трубодержателя 5 в сторону линии сбора 4 и продольного канала 25 (фиг. 1) - в сторону исследовательского канала 3.

При необходимости в колонну труб 7 спускается другое скважинное оборудование, например, колонна штанг с штанговым насосом, или винтовым насосом, или другое оборудование (на фигурах не показаны).

К верхней части трубной головки, например, к резьбе 27, присоединяется устьевой сальник при эксплуатации УСШН или привод УШВН, или другое оборудование (на фигурах не показаны).

Поскольку исследовательский канал 3 (фиг. 1) в рабочем положении втулки 9 постоянно сообщен с затрубным пространством 15, предполагается оснащение предлагаемого устройства на выходе из канала 3 запорным устройством, например, угловым вентилем, краном или другим (на фигурах не показано). К выходу линии сбора 4 также присоединяется запорное устройство (на фигурах не показано), которое, в свою очередь, к трубопроводу системы сбора продукции (на фигурах не показан).

При необходимости каналы 20 (фиг. 2) и 21, а также зазор между наружной поверхностью 23 втулки 9 и корпусом 1, заполняются уплотнительной смазкой через масленки 19.

После включения установки для добычи скважинной среды, например, УСШН, добываемая скважинная среда (сплошные стрелки (фиг. 2)) из колонны НКТ 7 (фиг. 1) через продольный канал 6 и радиальное отверстие 14 (фиг. 2) трубодержателя 5, канал 10 втулки 9 и линию сбора 4 корпуса 1 поступает в наземный трубопровод системы сбора продукции (на фигурах не показан). Радиальное отверстие 14 трубодержателя 5, канал 10 втулки 9 и линия сбора 4 корпуса 1 сообщены - это рабочее положение втулки 9.

При проведении технологических операций, например, при необходимости сброса давления в трубной головке, промывках скважины и других операциях, втулка 9 поворотом с помощью узла поворота 13 вокруг оси 18 переводится в положение, как показано на фиг. 3 (штрихпунктирная стрелка), при котором сообщаются линия сбора 4 и скважинное пространство 15 (фиг. 1) через проточку 24 (фиг. 3) и канал 12 втулки 9, продольный канал 25 (фиг. 1) трубодержателя 5, что позволяет сбросить давление (сплошные стрелки) внутри трубной головки в скважинное пространство (фиг. 1) или создать циркуляцию при промывках.

Предложенное техническое решение позволяет обойтись двумя запорными устройствами вместо трех, как на типовой арматуре для УСШН или УВШН в ПАО «Татнефть» АУ 140×50, за счет применения поворотной втулки 4, выполняющей функции одного запорного устройства. При этом исключается один отвод, соответственно необходимость изготовления отверстия и деталей для обвязки отвода (патрубка, быстроразъемного соединения, углового отвода и др.) и фланцевого соединения, более рационально используется металл в конструкции деталей, что позволяет существенно снизить металлоемкость арматуры (до 50%) по сравнению с АУ 140×50.

Все детали трубной головки цилиндрической формы, что позволяет их изготавливать точением с минимальным объемом фрезерных работ.

Перечисленное позволяет снизить стоимость арматуры в итоге примерно на 20%.

Расположение боковых отводов корпуса на одном уровне по высоте позволяет снизить высоту расположения устьевого сальника на устье скважины по сравнению с аналогом АШК50×14 ориентировочно на 170 мм, соответственно на эту величину уменьшается высота арматуры, что наряду с облегчением обслуживания устьевой арматуры приводит к существенному сокращению затрат на монтаж привода УСШН за счет уменьшения высоты отсыпки под плиту привода.

В предлагаемом устройстве возможно конструктивно добиться равенства поперечного сечения технологических каналов 3, 11 или 12 (фиг. 2) и 27 (фиг. 1), а также проточки 25 (фиг. 2), позволяющего с минимальными гидравлическими потерями проводить промывку скважинного оборудования в замкнутом цикле, что практически невозможно осуществить в аналоге АШК50×14, за счет этого расширяются эксплуатационные возможности.

Исключение отверстий и соединений в трубной головке, работающих под давлением, сокращает вероятность отказов устьевой арматуры в целом, поэтому повысится надежность ее работы.

Благодаря использованию предлагаемого устройства снижаются материальные затраты за счет упрощения изготовления трубной головки, расширяются эксплуатационные возможности за счет применения в составе как УСШН, так и УВШН, а также проведения дополнительных технологических операций, повышается ее надежность за счет упрощения конструкции, сокращения количества соединений, работающих под давлением, при одновременном снижении металлоемкости и габаритных размеров.

Трубная головка, включающая корпус со ступенчатым осевым каналом, боковыми исследовательским каналом и линией сбора, трубодержатель, установленный в осевом канале корпуса, для подвески лифтовой колонны, крышку, втулку, размещенную снаружи трубодержателя, с радиальными каналами, узел поворота, причем трубодержатель и втулка установлены в корпусе так, что линия сбора корпуса при определенном повороте втулки выполнена с возможностью сообщения через радиальные каналы втулки с продольным каналом трубодержателя, а исследовательский канал корпуса выполнен с возможностью сообщения со скважинным пространством снаружи трубодержателя, причем снизу трубодержателя выполнены выступы или пазы, взаимодействующие с соответствующими внутренними пазами или выступами корпуса для исключения поворота, при этом втулка размещена в верхнем кольцевом расширении ступенчатого осевого канала корпуса, отличающаяся тем, что исследовательский канал и линия сбора размещены на одном уровне перпендикулярно оси корпуса под углом по его периметру, определяемым по формуле:

где α - угол между исследовательским каналом и линией сбора, град.;

nmin - минимально допустимое расстояние между каналами, позволяющее сохранить герметичность (величина перекрытия), мм;

Dн - наружный диаметр втулки, мм;

β1 - угол между диаметрально противоположными точками канала в корпусе относительно центральной оси корпуса, град.;

β2 - угол между диаметрально противоположными точками отверстия во втулке относительно центральной оси втулки, град.,

причем втулка установлена герметично между корпусом и трубодержателем с возможностью поворота при помощи узла поворота, расположенного сверху втулки и выше крышки, три канала во втулке выполнены на одном уровне под одинаковым углом от среднего канала, соответствующим углу между исследовательским каналом и линией сбора, на внутренней или наружной поверхности втулки выполнена проточка, сообщающая средний канал с каналом, не совмещенным с линией сбора, при этом каналы во втулке выполнены с возможностью последовательного сообщения с каналами в корпусе при повороте втулки внутри корпуса, а трубодержатель оснащен дополнительным продольным каналом, выполненным с возможностью сообщения с исследовательским каналом корпуса через один из радиальных каналов втулки.