Способ градуировки многокомпонентных датчиков сил и моментов и устройство его реализующее

Иллюстрации

Показать всеИзобретение относится к области испытания и градуировки устройств измерения сил и моментов, а именно к области градуировки силомоментных датчиков (ДСМ) с числом компонент от одной до шести. Поставленная цель достигается за счет того, что ДСМ, установочный фланец которого соединяется с тросами (на концах которых прикреплены грузы известной массы) через промежуточные детали (жесткость которых подобрана таким образом, чтобы исключить воздействие растягивающей силы на установочный фланец ДСМ), перемещается за свой чувствительный фланец приводной системой (ПС), обеспечивающей пространственные перемещения. Тем самым изменяются углы наклона тросов и усилие, либо момент, действующие на ДСМ. Углы наклона тросов регистрируются высокоточными датчиками углов. Для натяжения тросов вместо грузов может использоваться приводная система, обеспечивающая создание стабильной силы натяжения тросов. Техническим результатом заявляемого изобретения является автоматизация процесса калибровки ДСМ за счет использования ШПС и обеспечение универсальности устройства, позволяющего задавать нагрузку в виде выделенных компонент главного вектора сил и моментов во всем допустимом нагрузочном диапазоне градуируемого ДСМ, а также создавать сложное нагружение. 2 н. и 1 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к области испытания и градуировки устройств измерения сил и моментов, а именно к области градуировки силомоментных датчиков (ДСМ) с числом компонент от одной до шести.

Известен способ градуировки ДСМ и стенд для его реализации, описанные в патенте CN 103604561 В. К ДСМ прикладываются силы и моменты посредством протянутых через шкивы тросов, на концах которых прикреплены грузы. Стенд позволяет нагружать ДСМ выделенными компонентами главного вектора сил и моментов FX, FY, FZ, МX, MY, MZ, а также создавать сложную нагрузку, представляющую собой суперпозицию выделенных компонент. Недостатком предложенного способа является необходимость ручной замены грузов в процессе градуировки, что приводит к увеличению времени градуировки.

Известен стенд для градуировки ДСМ, описанный в патенте CN №103196629 А. ДСМ закреплен на столе, который перемещается посредством приводов, состоящих из двигателя, редуктора и шарико-винтовой передачи так, чтобы обеспечить приложение необходимых нагрузок к ДСМ посредством нажимной головки, в которую встроен однокомпонентный датчик силы. Конструкция позволяет автоматизировать процесс градуировки ДСМ. Недостатком данного стенда является невозможность создания выделенных компонент главного момента МX, MY, MZ.

Известен стенд для градуировки ДСМ, защищенный патентом DE 102006004283 A1. Принцип работы стенда заключается в том, что ДСМ с закрепленной на нем тестовой нагрузкой последовательно вращается манипулятором относительно горизонтальной оси манипулятора на 360° с шагом 10° или 5°. Кроме того, на каждом таком шаге происходит вращение манипулятором ДСМ с закрепленной на нем тестовой нагрузкой относительно продольной оси выходного звена манипулятора с некоторым шагом. При этом на каждом шаге ДСМ испытывает воздействие силы тяжести груза известной массы и моментов этой силы, и на каждом шаге с ДСМ снимаются сигналы, что позволяет выполнить его автоматизированную градуировку. Недостатки данного способа отражены в следующих соображениях. Для создания выделенной компоненты главного вектора сил во всем диапазоне нагружения ДСМ необходимо либо вручную менять груз известной массы, что увеличивает время градуировки, либо замыкать кинематическую схему манипулятора и создавать выделенные компоненты главного вектора за счет воздействия выходного звена манипулятора на опору. В этом случае выходной фланец манипулятора должен быть оснащен дополнительным ДСМ. Это необходимо для исключения поломки градуируемого ДСМ. В качестве дополнительного ДСМ может служить поверочный ДСМ того же нагрузочного диапазона, что и градуируемый ДСМ. Однако в данном случае точность градуировки ДСМ ограничивается точностью поверочного ДСМ, которая может оказаться недостаточной для высокоточной градуировки ДСМ. Что касается выделения компонент главного момента (создания пары сил) во всем диапазоне нагружения, то в такой конструкции оно может быть обеспечено только за счет воздействия выходного звена манипулятора на опору при замыкании кинематической схемы манипулятора.

Наиболее близкими по технической сущности к заявляемому изобретению являются способ градуировки ДСМ и стенд для его реализации, защищенные патентом CN 101936797 A и выбранные в качестве прототипа. При данном способе градуировки производят следующие операции: 1. ДСМ устанавливают на регулировочный стол так, что установочный фланец ДСМ жестко закреплен на регулировочном столе, а чувствительный фланец ДСМ жестко соединен с адаптером, в центральном отверстии которого закреплен конец троса; свободным концом трос протягивают через нижний шкив, расположенный на оси неподвижной стойки, так чтобы трос располагался параллельно плоскости адаптера.

2. К свободному концу троса прикрепляют груз известной массы, тем самым создают выделенную компоненту главного вектора FX. Силу FX вычисляют, как FX=ƒ, где ƒ - вес груза известной массы. Регулировочный стол поворачивают на 90°, тем самым создают выделенную компоненту FY=ƒ.

3. Груз известной массы снимают, свободный конец троса снимают с нижнего шкива и пропускают через верхний шкив, затем к свободному концу шкива прикрепляют груз известной массы, таким образом, трос располагается под углом θ к плоскости адаптера; компоненту FZ вычисляют, как Fz=-ƒ⋅sinθ.

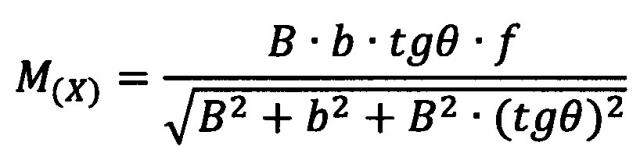

4. Груз известной массы снимают, закрепленный конец троса вынимают из центрального отверстия адаптера и вставляют этот конец троса в отверстие адаптера, расположенное на расстоянии b от центрального отверстия в положительном направлении оси Y ДСМ, компоненту МX вычисляют, как

,

где В - проекция расстояния между точкой касания шкива с тросом и центральным отверстием адаптера на плоскость адаптера.

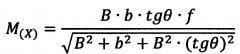

5. Груз известной массы снимают, регулировочный стол поворачивают на 90°, закрепленный конец троса вынимают из отверстия адаптера и вставляют этот конец троса в отверстие адаптера, расположенное на расстоянии b от центрального отверстия в отрицательном направлении оси X ДСМ, компоненту МY вычисляют, как

.

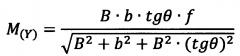

6. Груз известной массы снимают, свободный конец троса снимают с нижнего шкива и пропускают через верхний шкив, закрепленный конец троса вынимают из отверстия адаптера и вставляют в центральное отверстие, к свободного концу троса прикрепляют груз известной массы, определяют компоненту MZ:

.

Устройство для реализации данного способа градуировки представляет из себя неподвижную плиту, на которой расположен регулировочный стол и две стойки. На регулировочном столе устанавливают ДСМ так, что его установочный фланец жестко закреплен, а его чувствительный фланец жестко соединен с адаптером, имеющим пять отверстий для закрепления троса (одно центральное и четыре - на расстоянии b от центрального в направлениях осей системы координат ДСМ). Между двумя стойками располагаются две оси: нижняя и верхняя, на которых закреплены шкивы: нижний и верхний соответственно. Нижний шкив расположен так, что трос, одним концом закрепленный в любом из отверстий адаптера, а другим свободным концом пропущенный через нижний шкив, располагается параллельно плоскости адаптера. Верхний шкив расположен так, что трос, одним концом закрепленный в любом из отверстий адаптера, а другим свободным концом пропущенный через верхний шкив, занимает наклоненное положение по отношению к плоскости адаптера с углом наклона θ.

К достоинствам описанного способа следует отнести математическую зависимость компонент главного вектора сил и моментов от веса груза. Таким образом, меняя вес груза известной массы, можно нагрузить ДСМ во всем его нагрузочном диапазоне. Также компоненты главного вектора сил и моментов математически зависят от угла θ, который может быть снят, например, с датчика угла.

К недостаткам описанного способа стоит отнести отсутствие автоматизации градуировки, так как для нагружения ДСМ во всем его рабочем диапазоне требуется ручная смена тестовой нагрузки, что сказывается на времени процесса градуировки. К недостаткам стенда также относится отсутствие универсальности стенда, так как не предусмотрено выделение компонент FZ, МX, MY, MZ.

Целью настоящего изобретения является создание способа автоматизированной и универсальной градуировки ДМС и устройства его реализующего. Устройство должно позволять прикладывать к ДСМ как выделенные по координатным осям ДСМ компоненты нагрузки (силы FX, FY, FZ, и моменты МX, MY, MZ), так и сложные нагрузки, представляющие собой суперпозицию сил и моментов во всем нагрузочном диапазоне конкретного ДСМ.

Поставленная цель достигается за счет того, что в предлагаемом способе градуировки ДСМ, установочный фланец которого соединяется с четырьмя тросами (на концах которых прикреплены грузы известной массы) через промежуточные детали (жесткость которых подобрана таким образом, чтобы исключить воздействие растягивающей силы на установочный фланец ДСМ), перемещается за свой чувствительный фланец приводной системой (ПС), обеспечивающей пространственные перемещения, например, шестистепенным промышленным манипулятором. Тем самым изменяются углы наклона тросов и усилие, либо момент, действующие на ДСМ. Углы наклона тросов регистрируются высокоточными датчиками углов. Таким образом, точность градуировки ДСМ ограничивается точностью применяемых датчиков углов.

Помимо чистой выделенной компоненты при перемещении ДСМ строго согласно направлению координатной оси ДСМ возможно создание сложной нагрузки на ДСМ, например, сначала путем его поступательного (вращательного) перемещения, а затем, уже в новом положении ДСМ в пространстве, путем задания другого перемещения для определения второй компоненты главного вектора сил и моментов.

ПС позволяет перемещать ДСМ по шести степеням свободы в пространстве (по трем линейным и трем угловым). Таким образом, при перемещении ДСМ с помощью ПС от положения, соответствующего нулевому значению выделенной компоненты нагрузки, до положения, соответствующего максимальному значению, реализуется автоматизация процесса градуировки. Кроме того, достигается универсальность стенда за счет возможности создания как выделенных компонент главного вектора сил и моментов, так и сложного нагружения ДСМ.

Техническим результатом заявляемого изобретения является

1. Автоматизация процесса калибровки ДСМ за счет использования ПС.

2. Универсальность устройства, позволяющего задавать нагрузку в виде выделенных компонент главного вектора сил и моментов во всем допустимом нагрузочном диапазоне градуируемого ДСМ, а также создавать сложное нагружение.

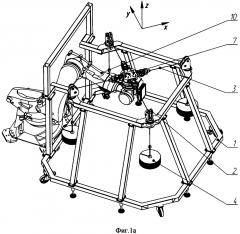

На фиг. 1а, фиг. 1б, фиг. 1в показан градуировочный стенд.

Фиг. 1а - общий вид;

Фиг. 1б - переходной фланец;

Фиг. 1в - закрепление датчика.

На фиг. 2 показан внешний вид ДСМ.

На фиг. 3а, фиг. 3б, фиг. 3в, фиг. 3г, фиг. 3д, фиг. 3е показаны схемы приложения сил и моментов.

Описание устройства для градуировки ДСМ (фиг. 1а, б, в).

Градуировочный стенд состоит из рамы 1, на которой установлены четыре шкива 2, имеющие свободу углового перемещения относительно своих вертикальных осей. Через шкивы 2 продеты четыре троса 3. В конструкции предусмотрена точная регулировка положения шкивов 2 относительно рамы 1. Свободными концами тросы 3 крепят к грузам известной массы 4, закрепленными концами тросы 3 крепят к двухстепенным шарнирам 5. В двухстепенные шарниры 5 встроены датчики угла 6. Двухстепенные шарниры 5 соединены с переходным фланцем 7. На переходном фланце 7 крепится установочный фланец ДСМ 8, который своим чувствительным фланцем прикреплен к выходному фланцу 9 ПС 10.

На фиг. 2 представлен внешний вид ДСМ. ДСМ состоит из установочного фланца 11 и чувствительного фланца 12.

Описание способа градуировки

Предложенный способ градуировки состоит в следующем.

1. ДСМ чувствительным фланцем закрепляют на выходном фланце ПС, в то время как на установочном фланце ДСМ закрепляют переходной фланец. На переходном фланце с каждой стороны закрепляют по одному двухстепенному шарниру (всего четыре двухстепенных шарнира).

2. ПС перемещают в заранее рассчитанное начальное положение, такое, что каждый из тросов, закрепленных одними своими концами на выходных звеньях двухстепенных шарниров (всего четыре троса), а другими - свободными, протянутыми через шкивы, закрепленные на неподвижной раме, параллелен плоскости установочного фланца ДСМ, два троса параллельны оси Хуст установочного фланца ДСМ и два троса параллельны оси Yуcт установочного фланца ДСМ. На свободных концах тросов закрепляют одинаковые грузы известной массы.

3. ПС в соответствии с заданной программой, в автоматическом режиме осуществляет пошаговое перемещение и ориентацию ДСМ. Для задания выделенной компоненты главного вектора сил и моментов ШПС смещает ДСМ по одной из осей системы координат OyстXycтYycтZycт установочного фланца ДСМ, либо поворачивает ДСМ относительно одной из осей системы координат OустХустYустZуст установочного фланца ДСМ. Система координат OXYZ ДСМ совпадает с системой координат OycтXycтYycтZycт установочного фланца ДСМ. Центром измерений ДСМ является начало системы координат OXYZ ДСМ.

4. Задание компоненты FZ (фиг. 3а). Для создания силы +FZ ПС перемещает ДСМ, закрепленный на переходном фланце, в отрицательном направлении оси Z. Для создания силы -FZ ПС перемещает ДСМ в положительном направлении оси Z.

Сила Fz вычисляется по формуле:

FZ=(sinγ1+sinγ2+sinγ3+sinγ4)⋅T, где γ1, γ2, γ3, γ4 - углы отклонения тросов от плоскости установочного фланца ДСМ, Т - сила натяжения тросов, создаваемая весом грузов известной массы. Значения углов γ1, γ2, γ3, γ4 снимаются с датчиков углов.

5. Задание нагрузки МX (МY) (фиг. 3б, в). Для создания момента +МХ(+МY) ПС поворачивает ДСМ, закрепленный на переходном фланце так, чтобы вектор момента совпадал по направлению с положительным направлением оси X (Y). Для создания момента -МX (-МY) ПС поворачивает ДСМ так, чтобы вектор момента совпадал по направлению с отрицательным направлением оси X(Y).

Момент МX вычисляется по формуле: МX=(sinγ2+sinγ4)⋅k⋅Т, где k - проекция расстояния между центром измерений ДСМ и центром оси вращения двухстепенного шарнира на плоскость установочного фланца ДСМ, отсчитываемая в направлении оси X(Y) системы координат ДСМ. Значения углов, γ2, γ4 снимаются с датчиков углов. Момент МY вычисляется по формуле: MY=(sinγ1+sinγ3)⋅k⋅Т. Значения углов, γ1, γ3 снимаются с датчиков углов.

6. Задание нагрузки FX (FY) (фиг. 3г, д). Для создания силы +FX (+FY) ШПС перемещает ДСМ, закрепленный на переходном фланце в отрицательном направлении оси X (Y). Для создания силы -FX (-FY) ПС перемещает ДСМ в положительном направлении оси X (Y). Сила FX вычисляется по формуле: FX=(sinθ2+sinθ4)⋅Т, где θ2, θ4 - углы отклонения тросов от оси Y системы координат ДСМ. Значения углов θ2, θ4 снимаются с датчиков углов. Сила FY вычисляется по формуле: FY={sinθ1+sinθ3)⋅Т, где θ1, θЗ - углы отклонения тросов от оси X системы координат ДСМ. Значения углов θ1, θ3 снимаются с датчиков углов.

7. Задание нагрузки MZ (фиг. 3е). Для создания момента +MZ ПС поворачивает ДСМ, закрепленный на переходном фланце так, чтобы вектор момента совпадал по направлению с положительным направлением оси Z. Для создания момента -MZ ПС поворачивает ДСМ так, чтобы вектор момента совпадал по направлению с отрицательным направлением оси Z. Момент MZ вычисляется по формуле MZ=Qsinθ1+sinθ2+sinθ3+sinθ4)⋅k⋅Т.

Значения углов θ1, θ2, θ3, θ4 снимаются с датчиков углов.

Задание сложной нагрузки

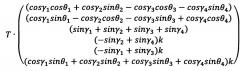

Сложная нагрузка на ДСМ задается ПС как суперпозиция положений, создающих компоненты сил FX, FY, FZ и моментов МX, MY, MZ. В общем случае вектор сил и моментов

можно представить как

Возможно построение описанного градуировочного устройства с числом тросов, отличающимся от четырех, но оно должно быть не менее трех.

Вместо грузов известной массы для натяжения тросов может использоваться приводная система (пневматическая, электрическая, гидравлическая), обеспечивающая создание стабильной силы натяжения тросов.

1. Способ градуировки силомоментных датчиков, заключающийся в том, что силомоментный датчик нагружается силой натяжения троса, создаваемой весом прикрепленного к свободному концу троса груза известной массы, причем вектор силы натяжения троса изменяется за счет наклона троса к плоскости установочного фланца силомоментного датчика на некоторый угол, отличающийся тем, что величину нагрузки задают с помощью изменения углов наклона тросов при перемещении силомоментного датчика в пространстве по одной или нескольким координатам; осуществляют выделение компонент FX, FY и FZ главного вектора F по трем взаимно перпендикулярным осям системы координат силомоментного датчика X, Y, Z путем смещения силомоментного датчика на фиксированную величину вдоль соответствующей оси, а для задания компонент главного момента М: MX, MY и MZ по трем взаимно перпендикулярным осям X, Y, Z системы координат силомоментного датчика осуществляют поворот силомоментного датчика на заданный угол; сложное нагружение силомоментного датчика обеспечивается суперпозицией сил и моментов.

2. Устройство для градуировки силомоментных датчиков, содержащее блочно-тросовую систему, в которой тросы натягиваются весом грузов известной массы, отличающееся тем, что для изменения угла наклона тросов применяется приводная система, обеспечивающая пространственные перемещения, жестко связанная с чувствительным фланцем силомоментного датчика, установочный фланец которого через переходной фланец с размещенными на нем двухстепенными шарнирами со встроенными датчиками углов соединяется с тросами, пропущенными через размещенные на неподвижном основании шкивы, имеющие свободу углового перемещения относительно своих вертикальных осей.

3. Устройство по п. 2, отличающееся тем, что для создания стабильной силы натяжения тросов используется приводная система.