Способ производства чугуна дуплекс-процессом ромелт (варианты)

Иллюстрации

Показать всеИзобретение относится к производству жидкого чугуна из бедных железных руд, содержащих 35-52% общего железа с отношением Fe2O3/FeO больше 1,5 последовательно в двух печах барботажного типа, соединенных между собой желобом. В шлаковую ванну первой печи непрерывно загружают железную руду, уголь и флюсы. Образующийся расплав с частично восстановленным оксидом железа перетекает во вторую печь для осуществления восстановления железа и получения чугуна. Выходящие из шлаковой ванны газы для получения тепла дожигают в надшлаковом пространстве кислородом, подаваемым через фурмы для дожигания. При реализации первого варианта изобретения дымовые газы первой и второй печей по отдельным дымоходам отводят в котлы-утилизаторы для производства пара. При реализации второго варианта изобретения дымовые газы после дожигания во второй печи по газоходу передают в первую печь, где их дожигают в надшлаковом пространстве кислородом, подаваемым на дополнительно установленные фурмы для дожигания. Дымовые газы после смешивания с газами первой печи через дымоход первой печи отводят в котел-утилизатор для производства пара. Изобретение обеспечивает увеличение скорости восстановления оксидов железа, уменьшение потерь железа со шлаком до величины менее 5% при плавке высокоокисленных материалов. 2 н. и 4 з.п. ф-лы, 1 табл., 1 ил.

Реферат

Изобретение относится к черной металлургии, применительно к извлечению железа из железосодержащих материалов без использования кокса, а именно к производству жидкого железоуглеродистого продукта и чугуна из бедных железных руд, содержащих 35-52% общего железа с отношением Fe2O3/FeO больше 1,5.

Известен способ производства жидкофазного восстановления железа (классический процесс Ромелт), включающий непрерывную загрузку в одну шлаковую ванну железосодержащих материалов различного минералогического состава, угля, извести, подачу кислорода и кислородсодержащего дутья в зоны выше и ниже уровня шлака, вывод образующегося металла, шлака и газов (Процесс Ромелт / В.А. Роменец [и др.] - М.: МИСиС, Издательский дом «Руда и металлы», 2005. с. 8).

Недостатком этого способа является невозможность использования дифференцированных производственных схем в зависимости от соотношения двух- и трехвалентного железа в используемом сырье, что приводит к уменьшению производительности печи Ромелт и возможному неконтролируемому вскипанию шлаковой ванны. Кроме этого переработка железных руд с высоким содержанием кремнезема с использованием известняка в качестве флюсующего материала процессом Ромелт экономически нецелесообразна, что сужает область его применения.

Наиболее близким к предлагаемому изобретению является «Способ управления процессом Ромелт» (RU 2182603, опублик. 20.05.2000 г.), согласно которому в ходе плавки поддерживают и регулируют содержание оксидов железа в шлаке на заданном уровне в зависимости от температуры шлака и состава газа за счет увеличения/уменьшения количества загружаемого угля и увеличения/уменьшения количества кислорода, подаваемого выше уровня фурм.

По этому способу процесс осуществляется также вне зависимости от минералогических характеристик загружаемого железосодержащего материала и соотношения в нем FeO/Fe2O3 в одной шлаковой ванне, куда подается весь уголь и известь, необходимые для полного восстановления оксидов и получения железоуглеродистого полупродукта или чугуна.

Недостатком этого способа переработки окисленных железных руд является то, что при загрузке в печь железосодержащих материалов, имеющих различное соотношение FeO/Fe2O3, не учитываются особенности и различия в механизме поведения двух- и трехвалентных оксидов железа при их восстановлении в шлаковой ванне. При этом использование известняка не реализуется из-за больших удельных расходов энергоносителей даже при низких производительностях агрегата.

Это приводит к тому, что по упомянутому выше способу при загрузке железосодержащих материалов с кислой пустой породой, содержащих железо преимущественно в виде Fe2O3 (гематитовые, лимонитовые, гидрогематитовые руды, бурые железняки и др.), и отношении в них FeO/Fe2O3 меньше 0,5 снижается производительность, увеличивается расход кислорода и угля, повышается содержание FeO в конечном шлаке и увеличиваются потери железа, затрудняется управление процессом, повышаются риски неконтролируемого вскипания шлаковой ванны.

В первом варианте изобретения достигается технический результат, заключающийся в:

- возможности осуществления непрерывного технологического процесса переработки железосодержащих материалов, содержащих 35-52% Feобщ, с отношением Fe2O3/FeO больше 1,5 и выпуском продуктов плавки;

- увеличении скорости восстановления оксидов железа, что позволит повысить производительность процесса по сравнению с существующей технологией на 30% и уменьшить потери железа со шлаком до величины менее 5% при плавке высокоокисленных материалов;

- возможности использования природного известняка без его предварительного обжига до извести;

- исключении возможности неконтролируемого вскипания шлаковой ванны.

Технический результат первого варианта изобретения достигается следующим образом.

В способе производства чугуна дуплекс-процессом Ромелт из бедных железных руд с отношением Fe2O3/FeO больше 1,5 в агрегате из двух печей барботажного типа, продуваемых смесью кислород-воздух-природный газ в шлаковую ванну первой - плавильно-восстановительной - печи загружают и расплавляют бедную железную руду с кислой пустой породой, содержащую 35-52% Feобщ, флюсы и уголь в количестве, обеспечивающем восстановление трехвалентного оксида железа до двухвалентного с остаточным содержанием Fe2O3 в пределах 10-30% от общего количества железа в шлаке, и его сжигание до содержания СО 0,1-5% с температурой дымовых газов 1200-1300°С. Расплав, образующийся в первой печи, перетекает в шлаковую ванну второй - восстановительной -печи, в которую подают флюсы и уголь в количестве, необходимом для восстановления оксидов железа до остаточного содержания в шлаке FeO 1-5% и его сжигание до СО. Металл и шлак выводят из второй печи, а выделяющиеся из шлаковой ванны второй печи СО и Н2 окисляют в надшлаковом пространстве кислородом, подаваемым через фурмы для дожигания.

При этом дымовые газы от первой печи с температурой 1200-1300°С и от второй с температурой 1650-1700°С отводят по независимым дымоходам в котлы-утилизаторы для получения пара.

В шлаковую ванну первой - плавильно-восстановительной - печи загружают флюсы, в качестве которых используют известняк и доломит.

В шлаковую ванну второй - восстановительной - печи загружают флюсы, в качестве которых используют известь и обожженный доломит.

Во втором варианте изобретения достигается технический результат, заключающийся в:

- возможности осуществления непрерывного технологического процесса переработки железосодержащих материалов, содержащих 35-52% Feобщ, с отношением Fe2O3/FeO больше 1,5 и выпуском продуктов плавки;

- увеличении скорости восстановления оксидов железа, что позволит повысить производительность процесса по сравнению с существующей технологией на 30% и уменьшить потери железа со шлаком до величины менее 5% при плавке высокоокисленных материалов;

- использовании энергии дымовых газов для экономии угля и кислорода;

- возможности использования природного известняка без его предварительного обжига до извести;

- исключении возможности неконтролируемого вскипания шлаковой ванны.

Технический результат второго варианта изобретения достигается следующим образом.

В способе производства чугуна дуплекс-процессом Ромелт из бедных железных руд с отношением Fe2O3/FeO больше 1,5 в агрегате из двух печей барботажного типа, продуваемых смесью кислород-воздух-природный газ в шлаковую ванну первой - плавильно-восстановительной - печи загружают и расплавляют бедную железную руду с кислой пустой породой, содержащую 35-52% Feобщ, флюсы и уголь в количестве, обеспечивающем восстановление трехвалентного оксида железа до двухвалентного с остаточным содержанием Fe2O3 в пределах 10-30% от общего количества железа в шлаке, и его сжигание до содержания СО 0,1-5%. Расплав, образующийся в первой печи, перетекает в шлаковую ванну второй – восстановительной - печи.

Во вторую печь подают флюсы и уголь в количестве, необходимом для восстановления оксидов железа до остаточного содержания в шлаке FeO 1-5% и сжигания угля до СО. Металл и шлак выводят из второй печи, а выделяющиеся из шлаковой ванны второй печи СО и Н2 окисляют в надшлаковом пространстве кислородом, подаваемым через фурмы для дожигания.

При этом дымовые газы от второй печи, содержащие 20-50% восстановительных газов СО и Н2, по газоходу передают в надшлаковое пространство первой печи, в которой их дожигают кислородом, подаваемым через фурмы для дожигания с расходом, обеспечивающим остаточное содержание СО и Н2 5-10%, после чего дымовые газы через дымоход первой печи отводят в котел-утилизатор для получения пара.

В шлаковую ванну первой - плавильно-восстановительной - печи загружают флюсы, в качестве которых используют известняк и доломит.

В шлаковую ванну второй – восстановительной - печи загружают флюсы, в качестве которых используют известь и обожженный доломит.

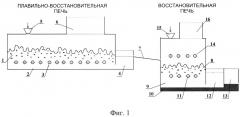

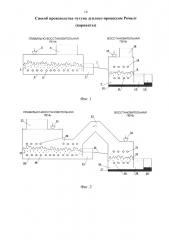

Изобретение поясняется чертежами, где на фиг. 1 приведена схема реализации дуплекс-процесса Ромелт по первому варианту изобретения при раздельном выходе дымовых газов из обеих печей, на фиг. 2 приведена схема реализации дуплекс-процесса Ромелт по второму варианту изобретения при передаче газов из второй печи в первую и выходе дымовых газов из плавильно-восстановительной печи.

На фиг. 1 показаны в плавильно-восстановительной печи: барботируемая шлаковая ванна 1, зона 2 спокойного шлака, барботажные фурмы 3, отстойник 4 для шлака, отверстие 5 для загрузки шихты, дымоход 6 для передачи дымовых газов в котел-утилизатор, желоб 7, соединяющий плавильно-восстановительную печь и печь восстановления. В печи восстановления: зона 8 барботируемого шлака, зона 9 спокойного шлака, зона 10 металла, барботажные фурмы 11, отстойники 12, 13 для металла и шлака, соответственно, фурмы 14 для дожигания газов, отверстие 15 для загрузки угля и флюсов, дымоход 16 для передачи дымовых газов в котел-утилизатор.

На фиг. 2 приведены в плавильно-восстановительной печи: барботируемая шлаковая ванна 17, зона 18 спокойного шлака, барботажные фурмы 19, фурмы 20 для дожигания газов, отверстие 21 для загрузки шихты, дымоход 22 для передачи дымовых газов в котел-утилизатор, отстойник 23 для шлака, желоб 24, соединяющий плавильно-восстановительную печь и печь восстановления. В печи восстановления: зона 25 барботируемого шлака, зона 26 спокойного шлака, зона 27 металла, отстойники 28, 29 для металла и шлака, соответственно, барботажные фурмы 30, фурмы 31 для дожигания газов, отверстие 32 для загрузки угля и флюсов, газоход 33.

По первому варианту изобретения в дуплекс-процессе Ромелт производство железоуглеродистого продукта и чугуна осуществляется в двух последовательных печах: первой - плавильно-восстановительной и второй - восстановительной.

В барботируемую с помощью фурм 3 кислородовоздушной смесью шлаковую ванну 1 плавильно-восстановительной печи через отверстие 5 подают железную руду с кислой пустой породой, содержащую 35-52% Feобщ, с соотношением Fe2O3/FeO больше 1,5, уголь и флюсы, в качестве которых могут быть использованы известняк и доломит. При содержании общего железа в руде меньше 35% переработка становится экономически нецелесообразной, при содержании общего железа больше 52% для переработки могут быть использованы другие способы извлечения железа (доменный процесс, прямое восстановление). При указанном интервале общего железа в руде 35-52%, но с отношением Fe2O3/FeO меньше 1,5, для переработки может использоваться классический однопечной агрегат Ромелт.

Общий расход дутья должен составлять 600-1100 м3/м2 площади печи на уровне фурм в час, что регулируется как объемом дутья, так и соотношением кислород-воздух в дутье. При меньшем расходе не обеспечивается необходимая мощность перемешивания и струйный режим продувки, при большем может наблюдаться явление «пробоя».

Уголь подается в таком количестве, какое соответствует практически полному его сгоранию до CO2 и H2O за исключением 3-5% углерода угля, сгорающего до СО. Получаемый СО частично восстанавливает трехвалентный оксид железа до двухвалентного по реакции

3Fe2O3+СО=2FeO+CO2.

Флюсы подаются в таком количестве, чтобы обеспечить основность шлака CaO/SiO2 0,9-1,1 и вязкость 0,2-1 Па⋅с. При других показателях основности необходимо увеличивать количество флюсов во вторую печь, при большей вязкости шлак будет малоподвижен и его вывод из печи будет затруднен, при меньшей - гарнисаж на водоохлаждаемых стенках печи будет тонким, а шлак - вытекать через неплотности в стенках.

Дымовые газы с температурой 1200-1300°С отводятся по дымоходу 6 в котел-утилизатор, где вырабатывается пар. Пределы температуры отходящих газов обусловлены использованием углей различных марок. При использовании углей с содержанием летучих до 20% температура ближе к нижнему пределу, при использовании углей с содержанием летучих выше 35% температура ближе к верхнему пределу.

Полученный расплав железистого шлака 2, содержащий трехвалентный оксид железа в пределах 10-30% от общего количества железа в шлаке, через отстойник 4 самотеком по желобу 7 перетекает в восстановительную печь, барботаж шлаковой ванны 8 которой обеспечивается смесью кислород-воздух-природный газ, продуваемой через фурмы 11.

При содержании трехвалентного оксида железа в шлаке более 30% от общего количества железа в шлаке восстановление железа во второй печи будет затруднено, при содержании меньше 10% - существует возможность локального образования металлического железа в шлаковой ванне первой печи.

Для восстановления оксидов железа и связывания кислорода нижних фурм в СО в печь через отверстие 15 подается уголь в количестве, обеспечивающем остаточное содержание FeO в шлаке не более 1-5%. Скорость восстановления железа при остаточном содержании оксида железа в шлаке менее 1% мала и резко уменьшается производительность печи, при содержании больше 5% существует опасность неконтролируемого вскипания шлака и возрастает потеря железа со шлаком.

Полученный железоуглеродистый продукт или жидкий чугун 10 и маложелезистый шлак 9 через сифонные отстойники 12 и 13 отводятся из печи.

Газы, выделяющиеся из шлаковой ванны, практически полностью состоят из СО и Н2 и дожигаются кислородом, который подается на фурмы для дожигания 14, находящиеся над шлаковым расплавом в таком количестве, чтобы обеспечить степень дожигания CO2/(СО+CO2) 0,4-0,6, а полученное тепло передать в шлаковую ванну.

После дожигания дымовые газы с температурой 1650-1700°С отводятся по дымоходу 16 в котел-утилизатор, где вырабатывается пар. Пределы температуры отходящих газов обусловлены использованием углей с различным содержанием летучих. При содержании летучих в угле до 20% температура ближе к нижнему пределу, при содержании летучих в угле выше 30% температура ближе к верхнему пределу.

По второму варианту изобретения для экономии топлива предлагается технологический режим ведения плавки, при котором газы с большим энергосодержанием используются для получения дополнительного тепла в первой печи. Первая печь в этом варианте оснащается фурмами для дожигания 20.

При этом производство железоуглеродистого продукта и чугуна осуществляется в двух последовательных печах: первой - плавильно-восстановительной и второй - восстановительной.

В барботируемую с помощью фурм 19 кислородо-воздушной смесью шлаковую ванну 17 плавильно-восстановительной печи через отверстие 21 подают железную руду с кислой пустой породой, содержащую 35-52% Feобщ с соотношением Fe2O3/FeO больше 1,5, уголь и флюсы, в качестве которых могут быть использованы известняк и доломит. При содержании общего железа в руде меньше 35% переработка становится экономически нецелесообразной, при содержании общего железа больше 52% для переработки могут быть использованы другие способы извлечения железа (доменный процесс, прямое восстановление). При указанном интервале общего железа в руде 35-52%, но с отношением Fe2O3/FeO меньше 1,5, для переработки может использоваться классический однопечной агрегат Ромелт.

Общий расход дутья должен составлять 600-1100 м3/м2 площади печи на уровне фурм в час, что регулируется как объемом дутья, так и соотношением кислород-воздух в дутье. При меньшем расходе не обеспечивается необходимая мощность перемешивания и струйный режим продувки, при большем может наблюдаться явление «пробоя».

Уголь подается в таком количестве, какое соответствует практически полному его сгоранию до CO2 и H2O за исключением 3-5% углерода угля, сгорающего до СО. Получаемый СО частично восстанавливает трехвалентный оксид железа до двухвалентного по реакции

3Fe2O3+СО=2FeO+CO2.

Флюсы подаются в таком количестве, чтобы обеспечить основность шлака CaO/SiO2 0,9-1,1 и вязкость 0,2-1 Па⋅с. При других показателях основности необходимо увеличивать количество флюсов во вторую печь, при большей вязкости шлак будет малоподвижен и его вывод из печи будет затруднен, при меньшей - гарнисаж на водоохлаждаемых стенках печи будет тонким, а шлак вытекать через неплотности в стенках.

Дымовые газы с температурой отводятся по дымоходу 22 в котел-утилизатор, где вырабатывается пар. Пределы температуры отходящих газов обусловлены использованием углей различных марок. При использовании углей с содержанием летучих до 20% температура ближе к нижнему пределу, при использовании углей с содержанием летучих выше 35% температура ближе к верхнему пределу.

Полученный расплав железистого шлака 18, содержащий трехвалентный оксид железа в пределах 10-30% от общего количества железа в шлаке, через отстойник 23 самотеком по желобу 24 перетекает в восстановительную печь, барботаж шлаковой ванны 25 которой обеспечивается смесью кислород-воздух-природный газ, продуваемой через фурмы 30.

При содержании трехвалентного оксида железа в шлаке более 30% от общего количества железа в шлаке восстановление железа во второй печи будет затруднено, при содержании меньше 10% - существует возможность локального образования металлического железа в шлаковой ванне первой печи.

Для восстановления оксидов железа и связывания кислорода нижних фурм в СО в печь через отверстие 32 подается уголь в количестве, обеспечивающем остаточное содержание FeO в шлаке не более 1-5%. Скорость восстановления железа при остаточном содержании оксида железа в шлаке менее 1% мала и резко уменьшается производительность печи, при содержании больше 5% существует опасность неконтролируемого вскипания шлака и возрастает потеря железа со шлаком.

Полученный железоуглеродистый продукт или жидкий чугун 27 и маложелезистый шлак 26 через сифонные отстойники 28 и 29 отводятся из печи.

Газы, выделяющиеся из шлаковой ванны, практически полностью состоят из СО и Н2 и дожигаются кислородом, который подается на фурмы для дожигания 31, находящиеся над шлаковым расплавом в таком количестве, чтобы обеспечить степень дожигания CO2/(СО+CO2) 0,4-0,6, а полученное тепло передать в шлаковую ванну.

Дымовые газы от второй печи, содержащие 20-50% восстановительных газов СО и Н2, по специальному газоходу 33 передаются в надшлаковую зону первой печи, в которой их дожигают кислородом, подаваемым на фурмы для дожигания 20. При содержании восстановительных газов меньше 20% энергосодержание газов мало и экономии угля и кислорода достичь невозможно. При содержании восстановительных газов больше 50% степень дожигания газов в восстановительной печи низка, и в ней наблюдается значительный перерасход угля и кислорода.

После дожигания газы смешиваются с дымовыми газами первой печи и поступают в котел-утилизатор, а выбранный расход кислорода обеспечивает остаточное суммарное содержание СО и Н2 на уровне 5-10%. При меньших содержаниях СО и Н2 осуществляется вторичная диссоциация CO2 и H2O, при содержаниях СО и Н2 больше 10% имеет место малая экономия угля в первой печи.

Такой режим позволяет экономить уголь, подаваемый в первую ванну. При этом дымовые газы, попадающие в котел-утилизатор, обладают меньшим энергосодержанием, что снижает количество вырабатываемого пара.

Пример осуществления способа производства чугуна дуплекс-процессом Ромелт.

В качестве примера для получения чугуна используется бурый железняк крупностью 3-20 мм без предварительного окускования с содержанием общего железа 43,5% и долей Fe2O3 0,98. Бурый железняк, уголь и известняк загружают в плавильно-восстановительную печь, барботаж которой осуществляется кислородо-воздушным дутьем с расходом 22000 м3/час и содержанием кислорода 88%.

Образующийся шлаковый расплав, содержащий 38% общего железа, в том числе 34,2% FeO и 16,3% Fe2O3, с температурой 1450-1500°С, отношением CaO/SiO2 0,97 и вязкостью 0,4-0,8 Па⋅с перетекает в восстановительную печь, в которую подается уголь, а дымовые газы от первой печи с температурой 1200-1300°С отводятся в котел-утилизатор. Барботаж второй печи обеспечивается продувкой через барботажные фурмы смесью кислород-воздух-природный газ. Образующийся при восстановлении чугун через переток попадает в отстойник чугуна, а шлак с остаточным содержанием FeO 2,0-3,0% - в отстойник шлака.

Газы, выделяющиеся из шлаковой ванны второй печи, практически полностью состоят из СО и Н2 и дожигаются кислородом, который подается на фурмы для дожигания, находящиеся над шлаковым расплавом в таком количестве, чтобы обеспечить степень дожигания CO2/(СО+CO2) 0,4-0,6, а полученное тепло передать в шлаковую ванну. После дожигания дымовые газы, содержащие 49% СО и Н2, с температурой 1650-1700°С отводятся в отдельный котел-утилизатор, где вырабатывается пар.

По второму варианту изобретения после дожигания дымовые газы с температурой 1650-1700°С по газоходу передаются в плавильно-восстановительную печь, где смешиваются с газами от полного горения угля и дожигаются кислородом, подаваемым на фурмы для дожигания до суммарного значения СО и Н2 7,1% после смешения с дымовыми газами от первой печи, и отводятся в котел-утилизатор, где вырабатывается пар.

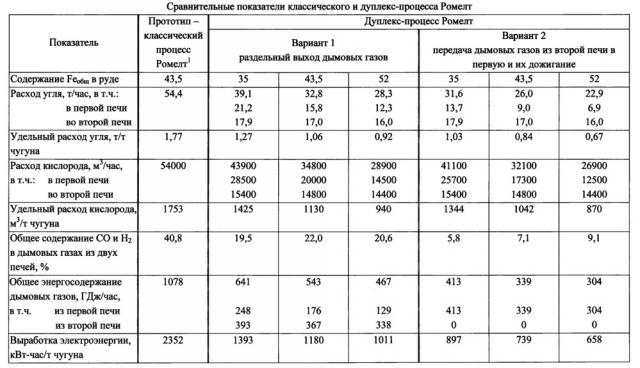

Сравнительные показатели прототипа и обоих вариантов приведены в таблице.

1 При расчете использовали известняк

1. Способ производства чугуна из бедных железных руд с отношением Fe2O3/FeO больше 1,5 в агрегате из двух печей барботажного типа, продуваемых смесью кислород-воздух-природный газ, включающий загрузку в шлаковую ванну первой - плавильно-восстановительной - печи и расплавление бедной железной руды с кислой пустой породой, содержащей 35-52% Fеобщ, флюсов и угля в количестве, обеспечивающем восстановление трехвалентного оксида железа до двухвалентного с остаточным содержанием Fe2O3 в пределах 10-30% от общего количества железа в шлаке и его сжигание до содержания СО 0,1-5% с температурой дымовых газов 1200-1300°С, перетекание образующегося в первой печи расплава в шлаковую ванну второй - восстановительной - печи, в которую подают флюсы и уголь в количестве, необходимом для восстановления оксидов железа до остаточного содержания в шлаке FeO 1-5% и сжигания угля до СО, вывод образующихся металла и шлака из второй печи, окисление выделяющихся из шлаковой ванны второй печи СО и Н2 в надшлаковой зоне кислородом, подаваемым через фурмы для дожигания, при этом дымовые газы от первой печи с температурой 1200-1300°С и от второй с температурой 1650-1700°С отводят по независимым дымоходам в котлы-утилизаторы для получения пара.

2. Способ по п. 1, в котором в шлаковую ванну первой - плавильно-восстановительной - печи загружают флюсы, в качестве которых используют известняк и доломит.

3. Способ по п. 1, в котором в шлаковую ванну второй – восстановительной - печи загружают флюсы, в качестве которых используют известь и обожженный доломит.

4. Способ производства чугуна из бедных железных руд с отношением Fe2O3/FeO больше 1,5 в агрегате из двух печей барботажного типа, продуваемых смесью кислород-воздух-природный газ, включающий загрузку в шлаковую ванну первой - плавильно-восстановительной - печи и расплавление бедной железной руды с кислой пустой породой, содержащей 35-52% Feобщ, флюсов и угля в количестве, обеспечивающем восстановление трехвалентного оксида железа до двухвалентного с остаточным содержанием Fe2O3 в пределах 10-30% от общего количества железа в шлаке и его сжигание до содержания СО 0,1-5%, перетекание образующегося в первой печи расплава в шлаковую ванну второй – восстановительной - печи, в которую подают флюсы и уголь в количестве, необходимом для восстановления оксидов железа до остаточного содержания в шлаке FeO 1-5% и сжигания угля до СО, вывод образующихся металла и шлака из второй печи, окисление выделяющихся из шлаковой ванны второй печи СО и Н2 в надшлаковой зоне кислородом, подаваемым через фурмы для дожигания, при этом дымовые газы от второй печи, содержащие 20-50% восстановительных газов СО и Н2, по газоходу передают в надшлаковую зону первой печи, в которой их дожигают кислородом, подаваемым на фурмы для дожигания с расходом, обеспечивающим остаточное содержание СО и Н2 5-10%, после чего дымовые газы через дымоход первой печи отводят в котел-утилизатор для получения пара.

5. Способ по п. 4, в котором в шлаковую ванну первой - плавильно-восстановительной - печи загружают флюсы, в качестве которых используют известняк и доломит.

6. Способ по п. 4, в котором в шлаковую ванну второй – восстановительной - печи загружают флюсы, в качестве которых используют известь и обожженный доломит.