Способ получения радиопоглощающего покрытия на вентильных металлах и их сплавах и покрытие, полученное данным способом

Иллюстрации

Показать всеИзобретение относится к области гальванотехники, в частности к процессам микроплазменного оксидирования, и может быть использовано в области микроэлектроники и других областях техники. Радиопоглощающее покрытие выполнено в виде керамического слоя, содержащего магнитоактивные вещества, при этом керамический слой выполнен толщиной от 5 до 100 мкм, в качестве магнитоактивных веществ он содержит дисперсную фазу металлического железа и/или железосодержащего вещества с распределением упомянутой фазы в виде частиц с размерами от 300 нм до 2 мкм. Способ включает формирование электрохимической системы, состоящей из анода в качестве обрабатываемого изделия, железосодержащего водного раствора, пригодного для микроплазменной обработки, и катода, и пропускание через упомянутую систему электрического тока, при этом через сформированную электрохимическую систему пропускают импульсный электрический ток с частотой следования импульсов не менее 5 Гц, имеющих трапециевидную форму и амплитуду от 250 до 900 В с повторением чередования импульсов напряжения различной длительности от импульсов с большей длительностью к импульсам с меньшей длительностью. Технический результат: покрытие поглощает электромагнитное излучение в терагерцовом диапазоне частот и устойчиво к коррозии. 2 н. и 17 з.п. ф-лы, 3 ил., 5 пр.

Реферат

Изобретение относится к области получения покрытий электрохимическими методами, а именно к процессам микроплазменного оксидирования, и может быть использовано для получения защитных покрытий, обладающих радиопоглощающими свойствами, на изделиях выполненных из вентильных металлов и их сплавов в различных областях техники, в том числе в области микроэлектроники.

Можно выделить три типа взаимодействия электромагнитного излучения (ЭМИ) с веществом - поглощение ЭМИ, рассеяние и отражение ЭМИ. Для многих видов техники важным является разработка функциональных покрытий с минимальным количеством отраженного ЭМИ в наиболее широкой области электромагнитных частот. Этот вид покрытий будет необходим для работы в области высоких частот, так как повышение частоты приводит к увеличению скорости работы оборудования и скорости передачи информации. Вместе с тем, увеличение скорости передачи информации и частоты работы оборудования приводит к увеличению электромагнитных помех. Для надежной работы электронной аппаратуры, необходимы материалы, которые поглощают и рассеивают электромагнитные излучения. Важность данных разработок связана также и с требованием уменьшения радиозаметности различных объектов (reduction of radar signature), в том числе военной техники.

Из уровня техники известны технические решения, направленные на формирование покрытий и слоев на основе полимерных материалов с включениями различных частиц, поглощающих радиоизлучение, например, в заявке TW 201503816 A раскрыто композиционное полимерное покрытие, в котором стирол-этилен-бутилен-стирольный полимер, сшитый малеиновым ангидридом, включает чешуйки графена.

В патенте RU 2355081 C1 повышение радиопоглощающих свойств материала достигается за счет ввода в полимерный диэлектрический материал микрогранул, матрицы которых, являются прозрачными для излучения радиоволнового диапазона, веществ, поглощающих электрическую и магнитную составляющие радиоволнового излучения, в составе микрогранул, при этом каждый вид микрогранул содержит только одно радиопоглощающее вещество, выбранное из группы, содержащей феррит, медь, фуллерен С70, равномерно распределенное во всем объеме материала матрицы.

Известен также CN 102553814 В, раскрывающий радиопоглощающее покрытие и способ его получения, основанный на пропитке предварительно сформированного методом микродугового оксидирования (МДО) керамического покрытия полимерным составом с диспергированными магнитоактивными частицами (абсорбирующими агентами). В качестве абсорбирующих агентов выступают феррит стронция или карбонильное железо или титанат бария или порошок углерода. Конечная толщина получающегося покрытия составляет 1-2 мм.

К недостаткам вышеприведенных аналогов можно отнести:

во-первых, то, что данная группа способов предусматривает использование полимерных материалов, которые склонны к деструкции, особенно в условиях эксплуатации аэрокосмической техники;

во-вторых, введение нанопорошков материалов требует производства этих дорогостоящих материалов, использование нанопорошков создает технологические трудности, связанные с их высокой реакционной способностью, в том числе с пирофорностью,

в-третьих, такой подход вызывает необходимость формирования толстых слоев покрытия (1-2 мм) и

в-четвертых, введение порошков создает несплошность и, соответственно, возможность отражения.

Наиболее близким к заявляемому способу, является способ, раскрытый в патенте RU 2420614 C1. Данный способ предусматривает получение магнитоактивного покрытия на поверхности вентильного металла в процессе плазменной электрохимической обработки в гальваностатическом режиме. Раствор для электрохимической обработки по известному способу, для придания покрытию магнитоактивных свойств, включает оксалат железа и/или ацетат никеля с добавлением компонентов, обеспечивающих формирование покрытия достаточной толщины.

Основным недостатком способа по RU 2420614 C1 является использование гальваностатического режима, обусловливающего перегрев приэлектродного слоя, в котором формируется покрытие. Следствием перегрева приэлектродного слоя является невозможность получения магнитоактивного вещества. обеспечивающего радиопоглощение, в виде мелкодисперсных конгломератов различной формы и размеров. В результате сплавления неизбежно формируются достаточно крупные оплавленные частицы.

Кроме того, на стадии подготовки электролита при смешении компонентов, обеспечивающих формирование покрытия достаточной толщины с оксалатом железа и/или ацетатом никеля, атомы железа и/или никеля оказываются в составе нерастворимых соединений, в том числе гидроксидов, что затрудняет их участие в электрохимических взаимодействиях на поверхности обрабатываемого металла. Такие растворы для электрохимической обработки нестабильны и работоспособны только в условиях постоянного перемешивания.

Задачей настоящего изобретения является разработка способа получения тонкослойного металлокерамического покрытия на вентильных металлах и их сплавах, с использованием метода микродугового оксидирования (микроплазменной обработки в растворах электролитов, обладающего способностью поглощать электромагнитное излучение в терагерцовом диапазоне частот и одновременно обладать устойчивостью к коррозии.

Поставленная задача достигается тем, что, как и известный, предлагаемый способ получения радиопоглощающего покрытия на изделиях из вентильных металлов и их сплавов заключается в пропускании через электрохимическую систему, сформированную из обрабатываемого изделия (анода), железосодержащего раствора (электролита), пригодного для микроплазменной обработки и катода, электрического тока с возбуждением на обрабатываемом изделии (аноде) микроплазменных разрядов при контактировании обрабатываемого изделия и катода с упомянутым раствором.

Новым является то, что через упомянутую систему пропускают импульсный электрический ток, характеризующийся повторяющимся чередованием импульсов напряжения различной длительности: от импульсов с большей длительностью к импульсам с меньшей длительностью. Пропускаемый импульсный ток имеет следующие параметры:

- амплитуда импульсов напряжения составляет 250-900 В;

- амплитудная плотность тока составляет не более 500 А/дм2;

- импульсы напряжения, по существу, имеют трапециевидную форму;

- частота импульсов составляет не менее 5 Гц, предпочтительно 40-60 Гц.

При этом:

- доля импульсов с длительностью от 300 мкс до 5000 мкс составляет не более 25% от общего числа импульсов,

- доля импульсов с длительностью от 100 мкс до 300 мкс составляет не более 25% от общего числа импульсов и

- доля импульсов с длительностью менее 100 мкс составляет не менее 50% от общего числа импульсов.

Кроме того, амплитуда напряжения импульсов предпочтительно составляет не более 600 вольт, более предпочтительно - не более 500 вольт.

Кроме того, упомянутый железосодержащий раствор для микроплазменной обработки (электролит) является водным, а присутствующие в его составе соединения железа представлены водорастворимыми соединениями железа.

Предпочтительно, что железо в упомянутом железосодержащем растворе присутствуют в виде комплексного аниона.

При этом, комплексный анион железа может быть получен смешиванием водного раствора соли железа и комплексообразователя, например, хелатного комплексообразователя.

Предпочтительно, что железо в упомянутом железосодержащем растворе присутствует в виде гексацианоферрата калия (K3[Fe(CN)6]).

Предпочтительно, что гексацианоферрат калия присутствует в растворе для микроплазменной обработки в концентрации от 2 до 50 г/л, предпочтительно 7-20 г/л.

Кроме того, железосодержащий раствор для микроплазменной обработки, помимо водорастворимых соединений железа, содержит один или более компонентов, выбранных из следующих групп веществ:

- водорастворимые фосфаты и/или гидрофосфаты и/или фосфорная кислота,

- водорастворимые пирофосфаты и/или полифосфаты,

- водорастворимые тетрабораты щелочных металлов и/или борная кислота,

- водорастворимые метасиликаты щелочных металлов,

- водорастворимые молибдаты и/или вольфраматы (паравольфраматы) щелочных металлов и/или аммония,

- водорастворимые гидроксиды щелочных металлов, предпочтительно гидроксид натрия и/или гидроксид калия,

Предпочтительно, что раствор для микроплазменной обработки, помимо водорастворимых соединений железа, содержит от 5 до 25 г/л водорастворимых фосфатов и/или гидрофосфатов и не более 10 г/л водорастворимых молибдатов.

Предпочтительно, что изделие, на котором формируется покрытие, является изделием, выполненным из титана, алюминия, титанового сплава или алюминиевого сплава.

В одном из оптимальных вариантов реализации способа при обработке изделий, выполненных из титана и его сплавов раствор для микроплазменной обработки, содержит не более 12 г/л водорастворимых пирофосфатов, не более 5 г/л водорастворимых молибдатов, от 20 до 50 г/л водорастворимых метасиликатов щелочных металлов, а в качестве водорастворимого соединения железа содержит гексацианоферрат калия в концентрации от 10 до 20 г/л.

В другом оптимальном варианте реализации способа при обработке алюминиевых изделий раствор для микроплазменной обработки содержит не более 12 г/л водорастворимых пирофосфатов, не более 5 г/л водорастворимых молибдатов, от 3 до 10 г/л перманганата калия, от 10 до 30 г/л водорастворимых метасиликатов щелочных металлов, а в качестве водорастворимого соединения железа содержит гексацианоферрат калия в концентрации от 10 до 20 г/л.

Поставленная задача достигается также тем, что, как и известное, предлагаемое радиопоглощающее покрытие выполнено на поверхности вентильных металлов и их сплавов и представляет собой металлокерамический слой, полученный методом микродугового оксидирования (плазменно-электролитическим оксидированием), содержащий в своем объеме дисперсную фазу магнитоактивных веществ.

Новым является то, что металлокерамический слой, полученный вышеописанным методом, выполнен толщиной от 5 до 100 мкм и в качестве магнитоактивных веществ содержит в своем объеме дисперсную фазу металлического железа и/или одного или нескольких других железосодержащих магнитоактивных веществ, со следующим распределением частиц упомянутой фазы по размерам: от 300 нм до 2 мкм.

Предпочтительно толщина покрытия составляет от 15 до 50 мкм.

Кроме того, содержание железа в покрытии составляет не менее 5% масс.

Кроме того, коэффициент отражения для терагерцового диапазона электромагнитного излучения (0,6-2 ТГц) полученного покрытия лежит в диапазоне 0,03÷0,70 (от 3 до 70%).

Кроме того, пористость покрытия составляет от 3 до 20%.

Кроме того, покрытие выполнено на изделиях из титана, алюминия, титанового сплава или алюминиевого сплава.

Предпочтительно, что упомянутые изделия являются титановой или алюминиевой фольгой либо изделием включающем в себя элементы из титановой или алюминиевой фольги.

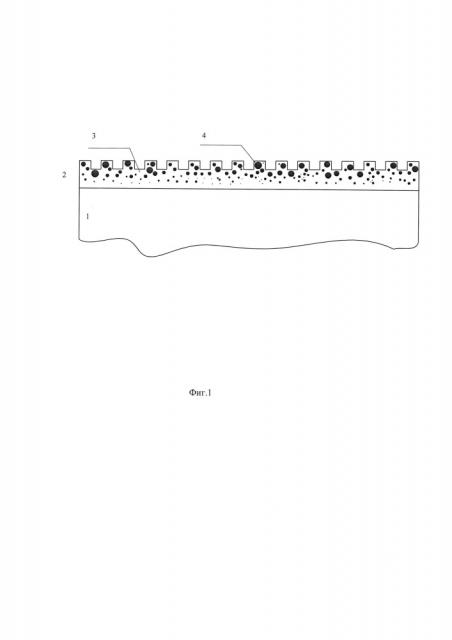

Реализация способа с применением указанного режима пропускания тока позволяет осуществить формирование пористого керамического покрытия, включающего в себя распределенные в объеме упомянутого покрытия фазы (частицы) магнитоактивных материалов (металлическое железо и/или железосодержащие вещества) со специфическим распределением частиц по размерам. Под таким распределением понимают наличие в составе покрытия магнитоактивных частиц (с размерами от 300 нм до 2 мкм (фиг. 1, 2).

Синтезировать в составе покрытия частицы магнитоактивного материала с геометрическими размерами в вышеуказанном интервале позволяет пропускание импульсов электрического тока с различными длительностями, в предлагаемом диапазоне длительностей. Такое распределение частиц позволяет говорить о сложной структуре получаемого по заявляемому способу покрытия. Распределение частиц магнитоактивного материала в микрометровом и субмикрометровом диапазонах геометрических размеров напрямую вызвано использованием при формировании покрытия заявленного режима пропускания тока.

Чередование импульсов напряжения различной длительности от импульсов с большей длительностью к импульсам с меньшей длительностью позволяет получать покрытия с оптимальным распределением структурных элементов и максимальными коэффициентами поглощения ЭМИ.

Образование частиц металлического железа происходит за счет восстановления, первоначально образующихся на поверхности обрабатываемого изделия оксидов железа в условиях высокотемпературных химических реакций, возникающих при микроплазменном процессе на аноде (титане):

Ti+Fe2O3→Fe+TiO2,

Ti+FeO→Fe+TiO2.

To есть способ предполагает получение по существу металлокерамического покрытия.

К другой категории магнитоактивных веществ, формирующихся в составе покрытия, относятся смешанные железосодержащие оксиды (например, FeAl2O4, FeTi2O5, MoFe2O4) и собственно магнетит, который можно представить как смешанный оксид двух- и трехвалентного железа. Формирование смешанных оксидов происходит в результате сплавления под действием высокой температуры в зоне разряда простых оксидов железа и материала основы, например, титана:

2TiO2+FeO→FeTi2O5.

Другим важным следствием применения указанного режима электровоздействия является протекание процесса в микроплазменном режиме, характеризующемся наличием коллективных разрядов на поверхности обрабатываемого изделия. Микроплазменные разряды позволяют достигать открытой пористости формируемого материала покрытия (фиг. 3).

Заявляемый импульсный режим электровоздействия позволяет избегать перегрева приэлектродного слоя, в котором идет формирование покрытия, а также перегрева самого материала покрытия. Это позволяет сохранить формирующиеся структуры магнитоактивных материалов и не допускать их сплавления в более крупные конгломераты. Особенно важным при этом представляется сохранение частиц металлического железа в виде распределенных в слое керамического покрытия мелкодисперсных частиц, поскольку частицы железа довольно легко объединяются в крупные конгломераты при высоких температурах.

Важной особенностью способа является возможность нанесения тонкого покрытия (до 100 мкм) на проводящую металлическую поверхность.

Продолжительность процесса определяется требуемой толщиной покрытия и в предпочтительных вариантах реализации способа составляет от 20 до 60 минут.

Преимуществами заявляемого способа перед известными аналогичного назначения являются:

- радиопоглощающий материал создается в едином процессе с формированием сплошного покрытия, так как предлагаемый процесс самоорганизующийся как для создания слоев, так и для созданной структуры;

- нет необходимости использования порошков, нет необходимости создания мощностей для производства порошков;

- появляется возможность получения радиопоглощающих покрытий на деталях сложной формы;

- так как процесс микродугового оксидирования предполагает формирование градиентных по составу и структуре слоев, т.е. сначала формируется градиентный оксидный слой металла основы, далее переходный слой из оксидов металлов основы и оксидов металлов, добавляемых в раствор, причем с ростом толщины количество оксидов металлов введенных в раствор увеличивается, а материалов металлов основы уменьшается, то появляется возможность получения слоев с градиентом (с изменяемой концентрацией поглощающего материала) от 0 до максимума из радиопоглощающего материала и от 1 до 0 материала основы (керамической матрицы) (фиг. 1), а поры дополнительно вносят вклад в поглощение путем многократного отражения излучения в них.

В процессе нанесения покрытия размеры зерна изменяются, изменяется соотношение магнитных (радиопоглощающий материал) и диэлектрических частиц (керамическая матрица), что приводит к более широкому поглощению.

Как считает заявитель, в сформированных наноструктурах, имеющих распределение по размерам в заявляемом диапазоне значений, создается взаимодействие с радиоволной, которая зависит от размера частиц, и соответственно происходит сдвиг по фазе отраженной волны на 90 градусов и опережение на 90 градусов, что приводит к поглощению волны.

В процессе воздействия с радиоволной основное поглощение принимает поверхностный слой, который поглощает максимум радиоволнового излучения.

Проникающая вовнутрь радиоволна взаимодействует также с внутренними слоями, которые приводят к дальнейшему поглощению. Каждый диапазон волнового излучения находит свой поглощающий слой внутри градиентного (концентрационного) слоя.

Каждый слой по имеет распределение зерен по размерам начиная от 10 нм и выше. Это создает возможность поглощения путем сдвига отраженных волн по фазе и взаимодействия друг с другом и погашения их.

Слои взаимодействуют между собой, поскольку расположенные раньше начинают взаимодействовать с радиоволной раньше, что также приводит к сдвигу по отраженных волн и взаимодействию их между собой, поскольку фазовый состав и глубина проникновения меняется, то отраженные волны, взаимодействуя между собой с разной фазой, гасятся, приводя к уменьшению отражения в широком спектре частот радиоволн.

Получаемое покрытие может быть использовано для защиты от факторов воздействия электромагнитного излучения в коротковолновой области радиодиапазона (дальнее ИК, диапазон частот: 0,6-2 ТГц) в том числе для уменьшения радиозаметности объектов в аэрокосмической, оборонной, информационной, микроэлектронике и других отраслях промышленности. Покрытие может формироваться как непосредственно на изделиях производства (корпусах), так и на специальных экранах и фильтрах.

При этом покрытие также обладает и другими защитными свойствами, а именно устойчивостью к коррозии и абразивному износу.

В дальнейшем изобретение поясняется графическими материалами и примерами его конкретного выполнения.

На фиг. 1 представлено схематичное изображение структуры образца с нанесенным по заявляемому способу покрытием: 1 - материал основы, 2 - материал покрытия, 3 - керамический материал, 4 - магнитоактивный материал.

На фиг. 2 представлена зависимость напряжение-время пропускаемого через электрохимическую систему импульсного тока (Пример 1).

На фиг. 3 представлены микрофотографии поверхности образца, полученного согласно Примеру 1. Микрофотографии, приведенные на фиг. 2, получены с помощью растрового электронного микроскопа Quanta 200 3D. Микрофотографии а) и в) получены с использованием детектора вторичных электронов, микрофотографии б) и г) получены с использованием детектора обратно-рассеянных электронов. На микрофотографиях а) и б) представлен один участок покрытия, на микрофотографиях в) и г) - другой участок. Светлые сферические структуры на микрофотографиях б) и г) свидетельствуют о том, что они являются скоплением более тяжелых по отношению к материалу остального покрытия атомов. Энергодисперсионный анализ показал, что содержание железа в данных структурах в четыре раза превышает его среднее содержание в покрытии (20% масс. - доля железа в материале покрытия, 80% масс. - доля железа в сферических структурах). Данные структуры, очевидно, образованы преимущественно металлическим железом, магнетитом, железомолибденовой шпинелью и являются магнитоактивными частицами.

Ниже приводятся примеры конкретного исполнения заявляемого способа получения покрытий и приводятся характеристики, подтверждающие наличие поглощающей способности формируемых покрытий в коротковолновой области радиодиапазона (дальнее ИК, диапазон частот: 0,6-2 ТГц).

Пример 1

Образец, изготовленный из сплава титана ВТ1-0 в виде таблетки с диаметром 30 мм, для обезжиривания помещался в 5% раствор карбоната натрия и выдерживался 2 минуты при температуре 60°С. Затем проводили промывку образца дистиллированной водой.

Раствор для микроплазменной обработки содержал 20 г/л гексацианоферрата калия (K3(Fe(CN)6)), 30 г/л девятиводного метасиликата натрия (Na2SiO3⋅9H2O), 10 г/л пирофосфата калия (K4P2O7), 4 г/л молибдата аммония, остальное - дистиллированная вода.

Формировали электрохимическую систему, в которой образец являлся анодом, катодом служила ванна, изготовленная из нержавеющей стали. Через сформированную электрохимическую систему пропускали импульсный ток (фиг. 2) со следующими параметрами:

- амплитуда напряжения импульсов - 400 В,

- доля импульсов с длительностью менее 100 мкс составляла 60% от общего числа импульсов;

- доля импульсов с длительностью от 150±30 мкс - составляла 20% от общего числа импульсов;

- доля импульсов с длительностью от 400±30 мкс составляла 20% от общего числа импульсов;

- амплитудная плотность тока составляет - не более 300 А/дм2;

- частота следования импульсов составляла не менее 50 Гц при общем времени обработки 35 минут.

В результате обработки на поверхности образца был сформирован металлокерамический слой темно-коричневого, почти черного цвета - покрытие толщиной около 20 мкм, содержащее в своем составе 22% масс. железа (определено методом XRF). Структура слоя - микропористая. Поверхностная пористость покрытия составила 17%.

Микрофотография поверхности приведена фиг. 3.

При помощи коммерчески доступного терагерцового спектрометра СТД-21, российской фирмы ОАО «КДП», а также с использованием установки импульсной терагерцовой спектроскопии, собранной на основе фемтосекундного лазера и оптических компонентов фирмы Newport измерялся коэффициент отражения образца с нанесенным покрытием. Для электромагнитного излучения в диапазоне частот 0,6-2 ТГц коэффициент отражения колебался в диапазоне от 0,07 до 0,70 (7-70%), при этом для диапазона 0,9-1,9 ТГц коэффициент отражения не превышал 0,30 (30%).

Коэффициент отражения металлического образца без покрытия практически во всем указанном диапазоне близок к 1 (100%).

Покрытие подвергалось коррозионным испытаниям согласно ГОСТ 9.308-85, метод 1. Следы коррозионных разрушений отсутствовали после 500 часов испытаний.

Пример 2

Очищенный и обезжиренный как в примере 1 образец из сплава титана ВТ1-0 помещался в раствор для микроплазменной обработки содержащий 10 г/л триоксалатоферрата(II) калия (K2[Fe(C2O4)2]⋅6H2O), 10 г/л фосфата натрия (Na3PO4), 2 г/л паравольфрамата аммония, остальное - дистиллированная вода.

Через сформированную, как в примере 1, электрохимическую систему пропускали импульсный ток со следующими параметрами:

- амплитуда импульсов напряжения по мере нарастания толщины покрытия независимым образом возрастала до 450 вольт в течение 60 минут;

- доля импульсов с длительностью менее 100 мкс составляла 80% от общего числа импульсов;

- доля импульсов с длительностью от 100 мкс до 300 мкс составляла 15% от общего числа импульсов;

- доля импульсов с длительностью от 300 мкс до 5000 мкс составляла 5% от общего числа импульсов;

- частота импульсов - 100 Гц.

В результате на поверхности образца было сформировано микропористое металлокерамическое покрытие темно-серого цвета толщиной около 30 мкм, содержащее в своем составе 12% масс. железа. Поверхностная пористость покрытия составила 8%.

Измеренный, как в примере 1, коэффициент отражения полученного образца в терагерцовом диапазоне ЭМИ, приведенном в примере 1, укладывается в интервал 0,3÷0,7 (от 30 до 70%). При этом для диапазона 0,9-1,9 ТГц коэффициент отражения колебался в диапазоне 0,3÷0,5 (от 30 до 50%).

Пример 3

Образец, изготовленный из сплава алюминия Д16, после обезжиривания, осветления концентрированной азотной и промывки дистиллированной водой помещался в ванну с водным раствором, содержащим 15 г/л дигидрофосфата натрия NaH2PO4 и 15 г/л гексацианоферрат калия (K3(Fe(CN)6)), остальное - дистиллированная вода.

Образец обрабатывался при пропускании импульсного тока с параметрами, как в примере 1, при этом общая длительность обработки составила 60 минут.

В результате на поверхности образца было сформировано пористое металлокерамическое покрытие с толщиной около 35 мкм. Поверхностная пористость покрытия составила 18%. Содержание железа в составе покрытия составило 20% масс.

Измеренный, как в примере 1, коэффициент отражения для терагерцового диапазона ЭМИ полученного образца укладывается в диапазон 0,5÷0,7 (от 50 до 70%).

Пример 4

Образец, изготовленный из сплава алюминия Д16, после обезжиривания, осветления концентрированной азотной и промывки дистиллированной водой помещался в ванну с водным раствором, содержащим 10 г/л пирофосфата натрия, 2 г/л молибдата аммония, 5 г/л перманганата калия, 30 г/л метасиликата натрия, 15 г/л гексацианоферрат калия, остальное - дистиллированная вода.

Образец обрабатывался при пропускании импульсного тока с параметрами, как в примере 1, при этом общая длительность обработки составила 30 минут. В результате было сформировано темно-серое, практически черное металлокерамическое покрытие.

Поверхностная пористость покрытия составила 12%, содержание железа в покрытии - 18% масс.

Измеренный, как в примере 1, коэффициент отражения полученного образца в терагерцовом диапазоне ЭМИ, приведенном в примере 1, укладывается в интервал 0,03÷0,55 (от 3 до 55%). При этом для диапазона 1,0-1,8 ТГц коэффициент отражения не превышал 0,15.

Пример 5

Образец, изготовленный из сплава алюминия Д16, после обезжиривания, осветления концентрированной азотной и промывки дистиллированной водой помещался в ванну с водным раствором, содержащим 15 г/л дигидрофосфата натрия NaH2PO4, 2 г/л молибдата натрия, остальное - дистиллированная вода. Водорастворимых соединений, содержащих в своем составе железо, в раствор не вводили.

Образец обрабатывался при пропускании импульсного тока с параметрами, как в примере 1, при этом общая длительность обработки составила 50 минут.

В результате на поверхности образца было сформировано пористое керамическое покрытие с толщиной около 25 мкм. Ввиду отсутствия железа в составе электролита железо также отсутствовало в составе покрытия. Поверхностная пористость составила 12%. Визуально покрытие имело светло-серый, практически белый цвет.

Измеренный, как в примере 1, коэффициент отражения для терагерцового диапазона ЭМИ полученного образца составил более 0,98 (более 98%), что свидетельствует об отсутствии поглощающей способности покрытий, сформированных в электролитах, не содержащих водорастворимых соединений железа.

1. Радиопоглощающее покрытие на поверхности изделий из вентильных металлов и их сплавов, выполненное в виде керамического слоя, содержащего магнитоактивные вещества, отличающееся тем, что керамический слой выполнен толщиной от 5 до 100 мкм, причем в качестве магнитоактивных веществ он содержит дисперсную фазу металлического железа и/или железосодержащего вещества с распределением упомянутой фазы в виде частиц с размерами от 300 нм до 2 мкм.

2. Покрытие по п. 1, отличающееся тем, что толщина покрытия предпочтительно составляет от 15 до 50 мкм.

3. Покрытие по п. 1, отличающееся тем, что содержание фазы железа в объеме покрытия составляет не менее 5 мас. %.

4. Покрытие по п. 1, отличающееся тем, что пористость покрытия составляет от 3 до 20%.

5. Покрытие по любому из пп. 1-4, отличающееся тем, что коэффициент отражения покрытия для терагерцового диапазона электромагнитного излучения лежит в диапазоне 0,03-0,65.

6. Покрытие по любому из пп. 1-4, отличающееся тем, что в качестве изделий предпочтительно используются изделия из титана, алюминия, титанового сплава или алюминиевого сплава.

7. Покрытие по любому из пп. 1-4, отличающееся тем, что в качестве изделий предпочтительно используются титановая или алюминиевая фольга или изделия, включающие элементы из титановой или алюминиевой фольги.

8. Способ получения радиопоглощающего покрытия на поверхности изделий из вентильных металлов и их сплавов, включающий формирование электрохимической системы, состоящей из анода в качестве обрабатываемого изделия, железосодержащего водного раствора, пригодного для микроплазменной обработки, и катода, и пропускание через упомянутую систему электрического тока, отличающийся тем, что через сформированную электрохимическую систему пропускают импульсный электрический ток с частотой следования импульсов не менее 5 Гц, имеющих трапециевидную форму и амплитуду от 250 до 900 В с повторением чередования импульсов напряжения различной длительности от импульсов с большей длительностью к импульсам с меньшей длительностью.

9. Способ по п. 8, отличающийся тем, что при чередовании импульсов напряжения различной длительности устанавливают долю импульсов с длительностью от 300 мкс до 5000 мкс, составляющую не более 25% от общего числа импульсов, долю импульсов с длительностью от 100 мкс до 300 мкс, составляющую не более 25% от общего числа импульсов, и долю импульсов с длительностью менее 100 мкс, составляющую не менее 50% от общего числа импульсов.

10. Способ по п. 8, отличающийся тем, что покрытие выполняют предпочтительно на изделиях из титана, алюминия, титанового сплава или алюминиевого сплава.

11. Способ по одному из пп. 8-10, отличающийся тем, что железосодержащий раствор для микроплазменной обработки является водным, а присутствующие в его составе соединения железа представлены водорастворимыми соединениями железа.

12. Способ по п. 11, отличающийся тем, что железо в упомянутом железосодержащем растворе присутствует в виде комплексного аниона.

13. Способ по п. 12, отличающийся тем, что комплексный анион железа получен смешиванием водного раствора соли железа и комплексообразователя.

14. Способ по п. 11, отличающийся тем, что железо в упомянутом железосодержащем растворе присутствует в виде гексацианоферрата калия (K3[Fe(CN)6]).

15. Способ по п. 14, отличающийся тем, что гексацианоферрат калия присутствует в растворе для микроплазменной обработки в концентрации от 2 до 50 г/л.

16. Способ по п. 14, отличающийся тем, что железосодержащий раствор для микроплазменной обработки, помимо водорастворимых соединений железа, содержит один или более компонентов, выбранных из следующих групп, включающих водорастворимые фосфаты и/или гидрофосфаты, водорастворимые пирофосфаты и/или полифосфаты, водорастворимые тетрабораты щелочных металлов и/или борная кислота, водорастворимые метасиликаты щелочных металлов, водорастворимые молибдаты и/или вольфраматы, паравольфраматы щелочных металлов и/или аммония, водорастворимые гидроксиды щелочных металлов, водорастворимые перманганаты и/или манганаты щелочных металлов, предпочтительно перманганат калия.

17. Способ по п. 16, отличающийся тем, что раствор для микроплазменной обработки, содержит от 5 до 25 г/л водорастворимых фосфатов, и/или гидрофосфатов, и/или пирофосфатов, от 1 до 5 г/л гидроксида натрия и не более 10 г/л водорастворимых молибдатов.

18. Способ по п. 16, отличающийся тем, что для формирования покрытия на изделиях, выполненных из титана и его сплавов, раствор для микроплазменной обработки, содержит не более 12 г/л водорастворимых пирофосфатов, не более 5 г/л водорастворимых молибдатов, от 20 до 50 г/л водорастворимых метасиликатов щелочных металлов, а в качестве водорастворимого соединения железа содержит гексацианоферрат калия в концентрации от 10 до 20 г/л.

19. Способ по п. 16, отличающийся тем, что для формирования покрытия на изделиях из алюминия и его сплавов раствор для микроплазменной обработки содержит не более 12 г/л водорастворимых пирофосфатов, не более 5 г/л водорастворимых молибдатов, от 3 до 10 г/л перманганата калия, от 10 до 30 г/л водорастворимых метасиликатов щелочных металлов, а в качестве водорастворимого соединения железа содержит гексацианоферрат калия в концентрации от 10 до 20 г/л.