Содержащая микрогель протекторная смесь для зимних шин

Иллюстрации

Показать всеИзобретение относится к вулканизующимся резиновым смесям и их вулканизатам, применяемым для производства протекторов нешипованных зимних шин. Вулканизующася резиновая смесь включает по меньшей мере следующие компоненты: 100 масс. ч. не содержащей масла каучуковой матрицы, которая содержит а) от 15 до 79 масс. ч. растворного бутадиенстирольного каучука L-SBR, не содержащего масла с температурой стеклования Tg(L-SBR) в интервале от -70 до -10°С, b) от 20 до 75 масс. ч. 1,4-цис-полибутадиена BR, не содержащего масла с температурой стеклования Tg(BR) в интервале от -95 до -115°С, с) от 1 до 37,5 масс. ч. натурального каучука NR, не содержащего масла и/или синтетического полиизопрена IR с температурой стеклования Tg(NR) в интервале от -50 до -75°С; содержащий гидроксильные группы микрогель на основе полибутадиена; содержащий гидроксильные группы оксидный наполнитель; содержащий полисульфид алкоксисилан; вулканизующий агент. Изобретение позволяет повысить стойкость к реверсии при вулканизации резиновой смеси, получать резиновую смесь с оптимальным сцеплением с покрытой льдом и снегом дорогой, а также с низким сопротвлением качению и высоким сопротивлением истиранию. 8 н. и 19 з.п. ф-лы, 1 ил., 55 табл.

Реферат

Изобретение относится к вулканизующимся резиновым смесям и получаемым из них вулканизатам, пригодным для производства протекторов нешипованных зимних шин.

Шипами являются штифты из стали или твердого сплава, которые завулканизовывают в протектор зимних шин. Шипы выступают над поверхностью протектора и обеспечивают лучшее сцепление шин с гладким или занесенным снегом дорожным полотном. Однако в случае оттепели или отсутствия снега шипы могут повреждать покрытие проезжей части, в связи с чем использование шипованных зимних шин во многих странах запрещено или разрешается лишь при соблюдении определенных условий.

В связи с запретом использования шипованных зимних шин во многих европейских странах и в Японии большое внимание уделяют исполнению рисунка протекторов зимних шин, а также оптимизации состава резиновых смесей, используемых для изготовления подобных протекторов. Однако несмотря на все усилия достигнутый в настоящее время в этой сфере уровень техники не следует считать удовлетворительным, поскольку оптимальное сцепление протекторов с покрытой льдом и снегом дорогой обычно сочетается с недостаточной стойкостью резиновых смесей к перевулканизации, а также недостаточным сопротивлением шин качению и/или истиранию.

Известными из уровня техники документами, относящимися исключительно к исполнению рисунка протектора зимних шин, являются международные заявки WO 2009/077231 А1, WO 2009/059849 А1, WO 2011/0365440 и WO 2010/136989 А1, а также европейская заявка на патент ЕР 1088685 А1.

В приведенных ниже публикациях речь идет о резиновых смесях для зимних шин. В немецком патенте DE 2447614 описаны протекторные смеси из полибутадиена, соответственно из полибутадиена в комбинации с синтетическим и/или натуральным каучуком. При этом в качестве наполнителей используют кремниевую кислоту, соответственно кремниевую кислоту и сажу. Кремниевую кислоту активируют бис[алкоксисилилалкил]олигосульфидом. Получаемые при этом протекторы в отличие от саженаполненных протекторов обладают улучшенными тормозными и динамическими характеристиками на льду. Однако отношение синтетического каучука к натуральному каучуку в цитируемом документе не специфицировано.

В немецкой заявке на патент DE 102009033611 А1 описаны резиновые смеси для зимних шин, отличающиеся высокой стойкостью к реверсии, оптимальной тормозной силой и высокой стабильностью управления на льду и снегу, а также высоким сопротивлением истиранию. Для приготовления указанных резиновых смесей используют натуральный или изопреновый каучук в комбинации с полибутадиеном. В качестве наполнителей используют смеси сажи с кремниевой кислотой в комбинации с рыночными силановыми мостикообразователями, а также игольчатые монокристаллы оксида цинка в количествах от 0,3 до 30 масс. ч., причем длина и диаметр игольчатых монокристаллов оксида цинка ограничиваются определенными пределами. Важным условием для обеспечения позитивных свойств соответствующих вулканизатов является вулканизация, предусматривающая использование необычно низких количеств серы, составляющих от 0,5 до 0,75 масс. ч. в пересчете на 100 масс. ч. каучуков.

Наряду с этим известно о применении так называемых микрогелей или гелей каучуков в резиновых смесях, используемых для изготовления различных конструктивных элементов шин и их протекторов.

В европейской заявке на патент ЕР 0575851 А1 описаны резиновые смеси и вулканизаты, которые содержат микрогель на основе полибутадиена без функциональных групп. Указанные вулканизаты отличаются низкими гистерезисными потерями и высоким сопротивлением истиранию. В документе отсутствуют примеры использования комбинации натурального/бута-диенового/бутадиенстирольного каучука, кремниевых кислот и силановых мостикообразователей в качестве каучуковой матрицы. Хотя в публикации и сообщается о пригодности указанных резиновых смесей для производства шин, однако конкретное техническое решение, касающееся применения подобных смесей в качестве протекторов для зимних шин, в ней отсутствует.

В европейской заявке на патент ЕР 1063259 А1 описано приготовление содержащих микрогель резиновых смесей, а также вулканизаты, которые изготавливают из этих смесей с использованием серосодержащих кремнийорганических соединений. Благодаря добавлению серосодержащих кремнийорганических соединений к содержащим микрогель резиновым смесям достигают улучшения механических свойств и определяемого согласно стандарту DIN сопротивления истиранию протекторных смесей без ухудшения соотношения между сопротивлением шин качению и их сцеплением с мокрой дорогой. Хотя в цитируемом документе и сообщается о пригодных для изготовления шин резиновых смесях, в частности, протекторов, конкретная информация по поводу пригодности подобных смесей для производства протекторов зимних шин в нем отсутствует.

Из патента США US 6,809,146 известно о приготовлении наполненных сажей и кремниевой кислотой резиновых смесей на основе растворного бутадиенстирольного каучука, в дополнение к которому можно использовать также натуральный, соответственно изопреновый каучук, а также бутадиеновый каучук. Используемая в подобной резиновой смеси кремниевая кислота частично (от 0,1 до 5 масс. ч.) замещена микрогелем на основе бутадиенового, бутадиенстирольного, бутадиеннитрильного или другого каучука, причем подобный микрогель может содержать также функциональные группы, например, гидроксильные группы, карбоксильные группы, аминогруппы, диэтиламиногруппы, винилпиридиновые, хлорметилфенильные или эпоксидные группы. Помимо кремниевой кислоты дополнительно используют силан. В соответствующих примерах используют лишь смеси растворного бутадиенстирольного каучука с NdBR (бутадиеновым каучуком, получаемым с использованием неодимового катализатора), а также микрогели без функциональных групп на основе бутадиенового каучука и микрогели с гидроксильными группами на основе бутадиенстирольного каучука. Конкретная информация по поводу приготовления резиновых смесей, пригодных для производства протекторов зимних шин, в цитируемом документе также отсутствует.

В соответствии с предлагаемым в европейской заявке на патент ЕР 2311907 А1 техническим решением вызывающие аллергию гуанидины в наполненных кремниевой кислотой смесях каучуков с двойными связями, в которых дополнительно присутствует содержащий гидроксильные группы микрогель и содержащий полисульфид алкоксисилан, заменяют политио-фосфорными соединениями. Подобные резиновые смеси отличаются высокой стойкостью к подвулканизации и оптимальной пригодностью для вулканизации. Продукты вулканизации этих резиновых смесей наряду с высокой плотностью сетки обладают оптимальными механическими и физическими свойствами. Указанные резиновые смеси используют для производства шин и различных конструктивных элементов шин. В примерах используют смеси растворного бутадиенстирольного каучука с бутадиеновым каучуком. Однако в цитируемом документе отсутствует информация по поводу количественного соотношения между бутадиеновым каучуком, растворным бутадиенстирольным каучуком и натуральным, соответственно изопреновым каучуком, позволяющего достигать оптимальных свойств протекторов зимних шин.

Из европейской заявки на патент ЕР 1935668 А1 известна пневматическая шина с боковинами, выполненными из резиновой смеси на основе натурального и бутадиенового каучуков. Резиновая смесь содержит также кремниевую кислоту и гель каучука, предпочтительно полибутадиена, при необходимости содержащего функциональные группы. Боковины характеризуются высоким модулем при удлинении 300%, что обусловливает высокую эксплуатационную надежность шин, тогда как высокая эластичность по отскоку обусловливает низкие гистерезисные потери, а следствием повышенного сопротивления истиранию является высокая долговечность.

В европейской заявке на патент ЕР 1241219 А1 описана пневматическая шина, которая содержит каучуковый компонент, состоящий из геля каучука, синдиотактического 1,2-полибутадиена и каучука с двойными связями. Каучуки с двойными связями выбирают из группы, включающей изопреновый, соответственно натуральный каучук, 3,4-полиизопрен, растворный бутадиенстирольный каучук, эмульсионный бутадиенстирольный каучук, бутадиеновый каучук и бутадиеннитрильный каучук, и используют исключительно в виде смеси двух или более каучуков с двойными связями. Каучуковый компонент может находить применение в шинах для легковых автомобилей, мотоциклов, самолетов, сельскохозяйственного транспорта, землеройно-транспортных машин, автомобилей высокой проходимости и грузовых автомобилей. В цитируемом документе отсутствует информация по поводу использования содержащих микрогель резиновых смесей для зимних шин.

До последнего времени из уровня техники не было известно ни одной протекторной смеси, которая содержала бы гель бутадиенового каучука, кремниевую кислоту, растворный бутадиенстирольный каучук, цис-1,4-бутадиеновый каучук с высоким содержанием 1,4-цис-звеньев и натуральный каучук и/или синтетический полиизопрен, была бы пригодна для изготовления зимних шин и обладала бы высокой стойкостью к реверсии при вулканизации и оптимальным сцеплением с покрытой льдом и снегом дорогой в температурном интервале от -60 до 0°С, а также низким сопротивлением качению и высоким сопротивлением истиранию.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить резиновую смесь для изготовления протекторов зимних шин, которая при вулканизации обладала бы устойчивостью к реверсии, а в вулканизованном состоянии отличалась бы повышенным сцеплением с покрытой льдом и снегом дорогой в температурном интервале от -60 до 0°С, а также высоким сопротивлением истиранию и низким сопротивлением качению.

Показателем повышенного сцепления с покрытой льдом и снегом дорогой является пониженное значение модуля аккумуляции (Е') в температурном интервале от -60 до -10°С. Показателем повышенного сопротивления истиранию является пониженное значение определяемого согласно DIN истирания. Пониженное значение tan δ при 60°С соответствует пониженному сопротивлению качению.

Неожиданно было обнаружено, что указанная выше задача может быть решена посредством вулканизующихся резиновых смесей, которые включают по меньшей мере следующие компоненты:

I.) 100 масс. ч. не содержащей масла каучуковой матрицы, содержащей:

a) от 15 до 79 масс. ч., предпочтительно от 20 до 70 масс. ч. по меньшей мере одного растворного бутадиенстирольного каучука (L-SBR, не содержащего масла) с температурой стеклования (Tg(L-SBR)) в интервале от -10 до -70°С,

b) от 20 до 75 масс. ч., предпочтительно от 25 до 70 масс. ч. по меньшей мере одного 1,4-цис-полибутадиена (BR, не содержащего масла) с температурой стеклования (Tg(BR)) в интервале от -100 до -115°С,

c) от 1 до 37,5 масс. ч., предпочтительно от 5 до 35 масс. ч. натурального каучука (NR, не содержащего масла) и/или по меньшей мере одного синтетического полиизопрена (IR) с температурой стеклования (Tg(NR)) в интервале от -50 до -75°С, в пересчете на не содержащий масла натуральный каучук или синтетический полиизопрен,

II.) по меньшей мере один содержащий гидроксильные группы микрогель на основе полибутадиена,

III.) по меньшей мере один содержащий гидроксильные группы оксидный наполнитель,

IV.) по меньшей мере один содержащий полисульфид алкоксисилан,

V.) по меньшей мере один вулканизующий агент,

VI.) при необходимости по меньшей мере одну добавку к каучукам.

Сумма массовых частей указанных в пунктах Ia), Ib) и Ic) каучуков, образующих каучуковую матрицу, составляет 100 масс. ч. (без масла), причем не исключается также возможность использования маслонаполненных каучуков. Количества любых других компонентов смесей и добавок в последующем описании указывают в пересчете на 100 масс. ч. каучуковой матрицы.

Температуру стеклования Tg(Matrix) не содержащей масла каучуковой матрицы вычисляют по следующему общему уравнению:

в котором:

X означает массовую долю не содержащих масла каучуков KA1, KA2 и KAn, и

Tg означает температуру стеклования не содержащих масла каучуков KA1, KA2 и KAn.

В случае использования не содержащих масла каучуков Ia), Ib) и Ic) приведенное выше уравнение выглядит следующим образом:

причем

Tg(Matrix) означает температуру стеклования не содержащей масла каучуковой матрицы,

X(BR) означает массовую долю не содержащего масла 1,4-цис-поли-бутадиена,

X(L-SBR) означает массовую долю не содержащего масла растворного бутадиенстирольного каучука,

X(NR) означает массовую долю не содержащего масла натурального, соответственно изопренового каучука,

Tg(BR) означает температуру стеклования не содержащего масла 1,4-цис-полибутадиена,

Tg(L-SBR) означает температуру стеклования не содержащего масла растворного бутадиенстирольного каучука,

Tg(NR) означает температуру стеклования не содержащего масла натурального каучука.

В случае использования нескольких каучуков одинакового типа, но с разными температурами стеклования, например, разных сортов растворного бутадиенстирольного каучука или разных сортов 1,4-цис-полибутадиена, при расчете температуры стеклования каучуковой матрицы по указанному выше уравнению учитывают массовые доли и температуры стеклования каждого отдельного каучукового компонента.

Согласно изобретению температура стеклования не содержащей масла каучуковой матрицы находится в интервале от -70 до -90°С.

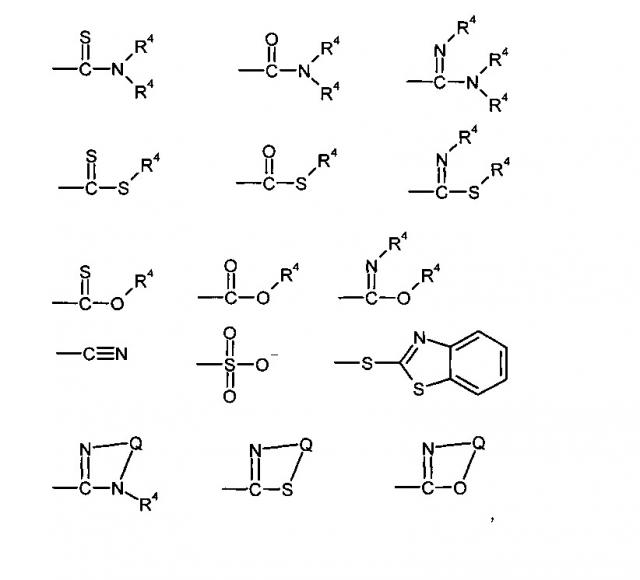

Температуру стеклования каучуков определяют методом дифференциальной сканирующей калориметрии (ДСК) согласно стандартам DIN EN ISO 11357-1 и DIN EN 61006. Температурную калибровку выполняют по начальным температурам перехода индия (156,6°C) и свинца (328°C) из твердого состояния в жидкое (отклонениям от начальной базовой линии и возрастанию кривой плавления). Перед первым циклом нагревания испытуемый образец охлаждают жидким азотом до -130°C со скоростью 320 К/мин. Последующее нагревание образца до 150°C со скоростью 20 К/мин осуществляют при пропускании газообразного азота. Затем образец вновь охлаждают жидким азотом до -130°C и нагревают со скоростью 20 К/мин. Для оценки результатов измерения используют термограмму второго нагревания. Оценку выполняют графически путем проведения трех прямых линий (см. Фиг. 1). Температуре стеклования Tg соответствует средняя температура между точками пересечения Y и Z линий.

Для определения температуры стеклования маслонаполненных каучуков из них предварительно следует удалить масло. Удаление масла можно выполнять путем полной экстракции каучуков метанолом в аппарате Сокслета, причем перед определением температуры стеклования адгезированный ацетон удаляют в вакууме до постоянной массы образца. В качестве альтернативы масло можно удалять также путем переосаждения каучука из его раствора в толуоле, осуществляемого посредством метанола. С этой целью маслонаполненный каучук мелко нарезают и при комнатной температуре и перемешивании растворяют в толуоле (1 г каучука в 50 г толуола). Затем толуольный раствор каучука при комнатной температуре и перемешивании медленно по каплям вводят в 500 г метанола. Коагулированный каучук отделяют, механически отжимают адгезированный растворитель и каучук сушат до постоянной массы в вакууме.

Под растворными бутадиенстирольными каучуками Ia) подразумевают продукты полимеризации винилароматических соединений и диенов, предпочтительно сопряженных диенов, в растворе (Н.L. Hsieh, R.P. Quirk, издательство Marcel Dekker Inc., Нью-Йорк-Базель, 1996, сс. 447-469; Houben-Weyl, Methoden der Organischen Chemie, издательство Thieme Verlag, Шуттгарт, 1987, том E 20, cc. 114-134; Ullmann's Encyclopedia of Industrial Chemistry, том A 23, Rubber 3. Synthetic, издательство VCH Verlagsgesellschaft mbH, D-69451, Вейнгейм, 1993, cc. 240-364). Пригодными винилароматическими мономерами являются стирол, о-метилстирол, м-метилстирол, п-метилстирол, технические смеси метилстиролов, п-трет-бутилстирол, α-метилстирол, п-метоксистирол, винилнафталин, ди-винилбензол, тривинилбензол и дивинилнафталин. Предпочтительным винилароматическим мономером являются стирол. Содержание сополимеризованного винилароматического соединения предпочтительно составляет от 5 до 50 % масс., особенно предпочтительно от 10 до 40 % масс. Пригодными диолефинами являются 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметилбутадиен, 1-фенил-1,3-бутадиен и 1,3-гексадиен. Предпочтительными диолефинами являются 1,3-бутадиен и изопрен. Содержание сополимеризованных диенов составляет от 50 до 95 % масс., предпочтительно от 60 до 90 % масс. Содержание винильных групп в сополимеризованном диене составляет от 10 до 90%, содержание 1,4-транс-двойных связей составляет от 10 до 80% и содержание 1,4-цис-двойных связей соответствует разности между 100% и суммарным процентным содержанием винильных групп и 1,4-транс-двойных связей. Содержание винильных групп в растворном бутадиенстирольном каучуке предпочтительно составляет более 10%.

Полимеризованные мономеры и обладающие разной конфигурацией диены обычно распределены в полимере статистически.

Растворный бутадиенстирольный каучук может обладать линейной структурой или может быть разветвлен или модифицирован концевыми группами. Примеры каучуков подобного типа приведены в немецком патенте DE 2034989 С2 и японской заявке на патент JP-A-56-104 906. В качестве агента разветвления предпочтительно используют тетрахлорид кремния или тетрахлорид олова.

Указанные каучуки на основе винилароматических соединений и диенов, используемые в предлагаемых в изобретении резиновых смесях в качестве компонента Ia), получают, в частности, путем анионной полимеризации в растворе органического растворителя в присутствии катализатора на основе щелочного или щелочно-земельного металла.

Вязкость по Муни (ML 1+4 при 100°C) каучуков, получаемых полимеризацией винилароматических соединений и диенов в растворе, составляет от 20 до 150, предпочтительно от 30 до 100 единиц Муни. Растворные бута-диенстирольные каучуки, прежде всего высокомолекулярные каучуки с вязкостью по Муни более 80 единиц, могут содержать от 30 до 100 масс. ч. масел на 100 масс. ч. каучука. Температура стеклования не содержащих масла растворных бутадиенстирольных каучуков, определяемая методом дифференциальной сканирующей калориметрии, находится в интервале от -70 до -10°C.

Растворный бутадиенстирольный каучук особенно предпочтительно используют в количествах от 25 до 65 масс. ч. на 100 масс. ч. не содержащей масла каучуковой матрицы.

b) 1,4-цис-Полибутадиен (BR) содержит, особенно полибутадиен с содержание 1,4-цис-звеньев по меньшей мере 90 % мол., который получают с помощью катализаторов Циглера-Натта на основе переходных металлов. При этом предпочтительно используют каталитические системы на основе титана (Ti), никеля (Ni), кобальта (Со) и неодима (Nd) (Houben-Weyl, Methoden der Organischen Chemie, издательство Thieme, Штутгарт, 1987, том E 20, cc. 798-812; Ullmann's Encyclopedia of Industrial Chemistry, том A 23, Rubber 3. Synthetic, издательство VCH Verlagsgesellschaft mbH, D-69451, Вейнгейм, 1993, cc. 239-364). Определяемой методом ДСК температуре стеклования 1,4-цис-полибутадиенов соответствует диапазон от -95 до -115°C. Определяемые методом ДСК температуры стеклования предпочтительных полибутадиенов (не содержащих масла) составляют:

| Ti-BR: | -103°C, |

| Co-BR: | -107°C, |

| Ni-BR: | -107°C, |

| Nd-BR: | -109°C. |

Получаемые путем полимеризации в растворе бутадиеновые каучуки обладают вязкостью по Муни (ML 1+4 при 100°C) в интервале от 20 до 150 единиц, предпочтительно от 30 до 100 единиц. Высокомолекулярные бутадиеновые каучуки с вязкостью по Муни более 80 единиц, в частности, могут содержать масла в количествах от 30 до 100 масс. ч. на 100 масс. ч. каучука.

1,4-Цис-полибутадиен особенно предпочтительно используют в количествах от 35 до 65 масс. ч. на 100 масс. ч. не содержащей масла каучуковой матрицы.

с) Натуральный каучук (NR) или синтетический полиизопрен (IR)

Полиизопрен (IR) в типичных случаях содержит по меньшей мере 70% мол. 1,4-цис-звеньев. Термин «полиизопрен» используют для обозначения как синтетического 1,4-цис-полиизопрена, так и натурального каучука (NR).

Синтетический полиизопрен получают с использованием литиевых катализаторов или катализаторов Циглера-Натта, которыми предпочтительно являются катализаторы на основе титана и неодима (Houben-Weyl, Methoden der Organischen Chemie, издательство Thieme, Штутгарт, 1987, том E 20, cc. 114-134; Ullmann's Encyclopedia of Industrial Chemistry, том A 23, Rubber 3. Synthetic, издательство VCH Verlagsgesellschaft mbH, D-69451, Вейнгейм, 1993, cc. 239-364). Получение синтетического полиизопрена с использованием каталитических систем на основе неодима описано, в частности, в международных заявках WO 02/38635 А1 и WO 02/48218 А1.

В качестве 1,4-цис-полиизопрена предпочтительно используют натуральный каучук, причем независимо от происхождения пригодны следующие сорта натурального каучука: рифлёный смокед шит (RSS), листовой каучук воздушной сушки (ADS) и светлый креп, а также технически стандартизованные сорта TSR 5, TSR 10, TSR 20 и TSR 50. Натуральный каучук перед использованием подвергают пластикации.

Пригодными являются также CV-сорта натурального каучука (CV означает постоянную вязкость), используемые без предварительной пластикации.

Определяемая методом ДСК температура стеклования не содержащего масла натурального или изопренового каучука находится в интервале от -50 до -75°C.

Натуральный каучук или полиизопрен особенно предпочтительно используют в количествах от 10 до 30 масс. ч. на 100 масс. ч. не содержащей масла каучуковой матрицы.

II.) Содержащий гидроксильные группы микрогель на основе полибутадиена

В качестве компонента II.) используют по меньшей мере один содержащий гидроксильные группы микрогель на основе полибутадиена.

В соответствии с настоящим изобретением содержащие гидроксильные группы микрогели на основе полибутадиена содержат повторяющиеся единицы по меньшей мере одного сопряженного диена (А), по меньшей мере одного сшивающего мономера (В) и по меньшей мере одного содержащего гидроксильные группы мономера (С).

В качестве сопряженных диенов (А) предпочтительно используют 1,3-бутадиен, изопрен или 2,3-диметил-1,3-бутадиен. Предпочтительными диенами (А) являются 1,3-бутадиен и изопрен.

Предпочтительно используют от 65 до 94,9 % масс., предпочтительно от 72,5 до 94,0 % масс, особенно предпочтительно от 80 до 93,5 % масс., диена (А) соответственно в пересчете на 100 масс. ч. используемых при полимеризации мономеров.

В качестве сшивающих мономеров (В) используют мономеры по меньшей мере с двумя двойными связями в молекуле. К ним относятся (мет)акрилаты диолов с 1-20 атомами углерода, в частности, этандиолди(мет)-акрилат, 1,2-пропандиолди(мет)акрилат, 1,3-пропандиол(мет)акрилат, 1,2-бутандиолди(мет)акрилат, 1,3-бутандиолди(мет)акрилат, 1,4-бутандиолди-(мет)акрилат, 1,6-гександиолди(мет)акрилат (В1), полиэтиленгликольди-(мет)акрилаты и полипропиленгликольди(мет)акрилаты, а также диолы на основе сополимеров этиленоксида и пропиленоксида со степенью полимеризации от 1 до 25 (В2), диолы на основе полимеризованного тетрагидрофурана со степенью полимеризации от 1 до 25 (В3), бис(мет)акрилаты и трис(мет)акрилаты трехатомных спиртов, в частности, триметилолпропанди(мет)акрилат, триметилолпропантри(мет)акрилат, глицеринди(мет)акрилат и глицеринтри(мет)акрилат (В4), бис(мет)акрилаты, трис(мет)акрилаты и тетра(мет)акрилаты четырехатомных спиртов, в частности, пентаэритритди(мет)акрилат, пентаэритриттри(мет)акрилат и пентаэритриттетра(мет)акрилат (В5), ароматические поливиниловые соединения (В6), в частности, дивинилбензол, диизопропенилбензол и тривинилбензол, а также другие соединения по меньшей мере с двумя винильными группами, в частности, триаллилцианурат, триаллилизоцианурат, сложные виниловые эфиры кротоновой кислоты и сложные аллиловые эфиры кротоновой кислоты (В7). Предпочтительными сшивающими мономерами являются сложные эфиры (мет)акриловой кислоты и этандиола, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, триметилолпропан, пентаэритрит, а также дивинилбензол (ароматическое поливиниловое соединение).

Сшивающие мономеры (В) используют в количестве от 0,1 до 15 % масс., предпочтительно от 0,5 до 12,5 % масс., особенно предпочтительно от 1 до 7,5 % масс. соответственно в пересчете на 100 масс. ч. используемых для полимеризации мономеров.

Помимо других параметров, например, обычно используемого при полимеризации количества регулятора, достигаемого при полимеризации превращения и температуры полимеризации, содержание геля и степень набухания микрогелей прежде всего определяются количеством сшивающего мономера (В). Кроме того, посредством мономера (В) повышают температуру стеклования соответствующих несшитых гомополимеров и/или сополимеров, состоящих из звеньев мономера (А).

В качестве содержащих гидроксильные группы мономеров (С) в общем случае используют гидроксиалкил(мет)акрилаты (С1), гидроксиалкилкротонаты (С2), моно(мет)акрилаты полиолов (С3), модифицированные гидроксильными группами ненасыщенные амиды (С4), содержащие гидроксильные группы ароматические виниловые соединения (С5), а также другие содержащие гидроксильные группы мономеры (С6).

К гидроксиалкил(мет)акрилатам (С1) относятся, например, 2-гидроксиэтил-(мет)акрилат, 3-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, 3-гидроксипропил(мет)акрилат, 2-гидроксибутил(мет)акрилат, 3-гидрокси-бутил(мет)акрилат и 4-гидроксибутил(мет)акрилат.

К гидроксиалкилкротонатам (С2) относятся, например, 2-гидроксиэтил-кротонат, 3-гидроксиэтилкротонат, 2-гидроксипропилкротонат, 3-гидрокси-пропилкротонат, 2-гидроксибутилкротонат, 3-гидроксибутилкротонат и 4-гидроксибутилкротонат.

Моно(мет)акрилаты полиолов (С3) являются производными двухатомных и многоатомных спиртов, таких как этиленгликоль, пропандиол, бутандиол, гександиол, триметилолпропан, глицерин и пентаэритрит, а также олигомеризованного этиленгликоля и пропиленгликоля, содержащими от 1 до 25 единиц указанных гликолей.

К модифицированным гидроксильными группами ненасыщенным амидам (С4) относятся, например, N-гидроксиметил(мет)акриламид, N-(2-гидрокси-этил)(мет)акриламид и N,N-бис(2-гидроксиэтил)(мет)акриламид.

Содержащими гидроксильные группы ароматическими виниловыми соединениями (С5) являются 2-гидроксистирол, 3-гидроксистирол, 4-гидрокси-стирол, 2-гидрокси-α-метилстирол, 3-гидрокси-α-метилстирол, 4-гидрокси-α-метилстирол и 4-винилбензиловый спирт.

К другим содержащим гидроксильные группы мономерам (С6) относится, например, (мет)аллиловый спирт.

Содержащие гидроксильные группы мономеры (С) предпочтительно используют в количестве от 0,1 до 20 % масс., предпочтительно от 0,5 до 15 % масс., особенно предпочтительно от 1 до 12,5 % масс. соответственно в пересчете на 100 масс.ч. используемых при полимеризации мономеров.

Температуру стеклования микрогеля устанавливают путем варьирования соотношения между сополимеризуемыми мономерами (А), (В) и (С). Для вычисления температуры стеклования микрогеля можно исходить из температуры стеклования получаемого эмульсионной полимеризацией полибутадиена. Последняя составляет около -82°C. Сополимеризуемые компоненты (В) и (С) в зависимости от их количества повышают температуру стеклования таким образом, что в случае основанных на полибутадиене не содержащих масла микрогелей с гидроксильными группами она находится в диапазоне от -82 до -60°C, предпочтительно от -65 до -82°C, особенно предпочтительно от -70 до -80°C.

Количество по меньшей мере одного содержащего гидроксильные группы микрогеля, используемого в качестве компонента II.), составляет от 1 до 50 масс. ч., предпочтительно от 2,5 до 30 масс. ч., особенно предпочтительно от 5 до 20 масс. ч. соответственно на 100 масс. ч. не содержащей масла каучуковой матрицы.

Содержание геля в микрогеле II.) в типичных случаях составляет более 70 % масс., предпочтительно более 75 % масс., особенно предпочтительно более 80 % масс.. Степень набухания (Qi) микрогеля в толуоле в общем случае составляет менее 30, предпочтительно менее 25, особенно предпочтительно менее 20, причем содержание сополимеризованных гидроксилсодержащих мономеров в микрогеле составляет более 0,1 % масс.

Гидроксильное число получаемых микрогелей в общем случае составляет более 0,5.

Предпочтительные гидроксилсодержащие микрогели (II.) на основе полибутадиена основаны на используемых в качестве мономеров бутадиене, триметилолпропантриметакрилате и гидроксиэтилметакрилате, а также на бутадиене, этиленгликольдиметакрилате и гидроксипропилметакрилате.

Содержащие гидроксильные группы микрогели получают обычной эмульсионной полимеризацией соответствующих мономеров, которую предпочтительно осуществляют при температуре от 10 до 100°C, особенно предпочтительно от 12 до 90°C, в частности, от 15 до 50°C. Эмульсионную полимеризацию можно осуществлять в изотермическом, частично адиабатическом или полностью адиабатическом режиме. Получаемые при этом латексы микрогеля обладают оптимальными показателями сопротивления сдвигу и стабильности при хранении. Латексы микрогеля непосредственно после полимеризации подвергают переработке путем распылительной сушки или коагуляции. При этом более целесообразной является коагуляция латекса в температурном интервале от 20 до 100°C.

Пригодными инициаторами полимеризации являются распадающиеся на радикалы соединения. К ним относятся соединения, содержащие группировки -О-О- (пероксосоединения),-O-O-Н (гидропероксиды) или -N=N-(азосоединения). Инициирование можно осуществлять также посредством окислительно-восстановительных систем. Кроме того, полимеризацию можно осуществлять с добавлением известных специалистам регуляторов. Для прекращения эмульсионной полимеризации используют также известные специалистам ингибиторы полимеризации. Кроме того, оказывается целесообразным осуществление эмульсионной полимеризации с использованием по меньшей мере одной соли модифицированной смоляной кислоты (I) и по меньшей мере одной соли жирной кислоты (II).

При этом модифицированными смоляными кислотами являются соединения, получаемые путем димеризации, диспропорционирования и/или гидрирования немодифицированных смоляных кислот. Пригодными немодифицированными смоляными кислотами являются, например, пимаровая кислота, неоабиетиновая кислота, абиетиновая кислота, левовращающая пимаровая кислота и палюстриновая кислота. Предпочтительной является коммерчески доступная смоляная кислота, модифицированная путем диспропорционирования (Ullmann's Encyclopedia of Industrial Chemistry, 6-е издание, том 31, cc. 345-355). В качестве смоляных кислот используют трициклические дитерпенкарбоновые кислоты, выделяемые из корней, сосновой живицы и таллового масла. Их можно перерабатывать в диспро-порционированные смоляные кислоты, например, как описано W. Bardendrecht, L.T. Lees в Ullmanns Encyclopädie der Technischen Chemie, 4-e издание, том 12, cc. 525-538, издательство Chemie, Вейнгейм-Нью-Йорк, 1976. Кроме того, используют по меньшей мере одну соль жирной кислоты. Жирные кислоты предпочтительно содержат 6-22, особенно предпочтительно 6-18 атомов углерода. Они могут быть насыщенными или могут содержать одну или несколько двойных или тройных связей в молекуле.

Примерами подобных жирных кислот являются капроновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, олеиновая кислота, линолевая кислота и линоленовая кислота. В другом варианте осуществления изобретения карбоновые кислоты могут находиться также в виде смесей специфического происхождения, например, таких как касторовое масло, хлопковое масло, арахисовое масло, льняное масло, кокосовое масло, пальмоядровое масло, оливковое масло, рапсовое масло, соевое масло, рыбий жир и говяжий жир (Ullmann's Encyclopedia of Industrial Chemistry, 6-е издание, том 13, cc. 75-108). Предпочтительными являются подвергнутые частичному гидрированию карбоновые кислоты из говяжьего жира. В соответствии с этим особенно предпочтительными являются частично гидрированные жирные кислоты животного жира. Как смоляные кислоты, так и жирные кислоты могут быть поставлены в виде свободных карбоновых кислот и в частично или полностью нейтрализованной форме.

Смоляные и жирные кислоты используют в качестве эмульгатора при получении микрогелей в виде отдельных компонентов или совместно, причем количество смоляной или жирной кислоты, соответственно смоляной кислоты + жирной кислоты составляет от 2,2 до 12,5 масс. ч., предпочтительно от 2,5 до 10 масс. ч., особенно предпочтительно от 2,8 до 7,5 масс. ч. соответственно на 100 масс. ч. смеси мономеров.

Массовое отношение соли смоляной кислоты (I) к соли жирной кислоты (II) предпочтительно составляет от 0,05:1 до 15:1, особенно предпочтительно от 0,08:1 до 12:1.

С целью определения количества щелочной добавки, необходимого для образования солей при полимеризации, подлежащие использованию смоляные и жирные кислоты характеризуют методом ацидиметрического титрования. Указанным методом определяют содержание свободных карбоновых кислот и эмульгирующих солей, что позволяет рассчитать количество щелочной добавки, необходимое для целенаправленного установления степени нейтрализации смесей используемых при полимеризации смоляных и жирных кислот.

Степень нейтрализации смеси смоляных и жирных кислот имеет большое значение для обеспечения высокой стабильности латексов. Степень нейтрализации смоляных кислот (I) и жирных кислот (II) предпочтительно составляет от 104 до 165%, предпочтительно от 106 до 160%, особенно предпочтительно от 110 до 155%, причем степень нейтрализации, составляющая 100%, означает полное солеообразование, в то время как под степенью нейтрализации, превышающей 100%, подразумевают избыток соответствующего основания.

Для нейтрализации смоляных и жирных кислот можно использовать основания, например, LiOH, NaOH, KOH, NH3 и/или NH4OH. При этом предпочтительными являются основания, которые не образуют с кислотами труднорастворимых солей. Особенно предпочтительными основаниями являются LiOH, NaOH, KOH и NH4OH.

Получение стабильных при хранении латексов микрогеля подробно описано в документе Р001 00246 (европейском патенте ЕР 2186651).

Содержащие гидроксильные группы микрогели обладают средним размером частиц в диапазоне от 10 до 100 нм.

III. ) Содержащий гидроксильные группы оксидный наполнитель

Согласно изобретению в качестве компонента III. ) можно использовать один или несколько светлых усиливающих наполнителей. В соответствии с настоящим изобретением определение «светлый» используют прежде всего для исключения сажи из перечня возможных наполнителей. Под усиливающим светлым наполнителем предпочтительно подразумевают кремниевую кислоту (SiO2), оксид алюминия (Al2O3) или их смеси.

В случае использования кремниевой кислоты или диоксида кремния (Ullmann's Encyclopedia of Industrial Chemistry, издательство VCH Verlagsgesellschaft mbH, D-69451 Вейнгейм, 1993, "Silica", cc. 635-647) речь идет о пирогенных (cc. 635-647) или осажденных (cc. 642-647) кремниевых кислотах. Осажденные кремниевые кислоты получают путем обработки жидкого стекла неорганическими кислотами, причем предпочтительно используют серную кислоту. Кремниевые кислоты при необходимости могут находиться также в виде оксидов, смешанных с другими оксидами металлов, например, с оксидами алюминия, магния, кальция, бария, цинка, циркония или титана. Удельная поверхность по БЭТ осажденных кремниевых кислот предпочтительно составляет от 5 до 1000 м2/г, предпочтительно от 20 до 400 м2/г. Для изгоготовления протекторов с низким сопротивлением качению предпочтительно используют осажденные кремниевые кислоты с высокой диспергируемостью. Примерами предпочтительных кремниевых кислот с высокой диспергируемостью являются следующие продукты: Perkasil® KS 430 (фирма AKZO), BV 3380 и Ultrasil®7000 (фирма Evonik-Degussa), Zeosil® 1165, MP 1115 MP и HRS 1200 MP (фирма Rhodia), Hi-Si1 2000 (фирма PPG), Zeopol® 8715, 8741 или 8745 (фирма Huber), Vulkasil® S, N и С (фирма Lanxess), а также подвергнутые обработке осажденные кремниевые кислоты, например, «легированные» алюминием кремниевые кислоты, описанные в европейской заявке на патент ЕР-А-0 735 088. Можно использовать кремниевые кислоты одного или нескольких типов.

Можно