Способ получения мелкокристаллического титаната бария

Иллюстрации

Показать всеИзобретение относится к области синтеза неорганических материалов, а именно титаната бария, используемого в качестве сырья для изготовления сегнетоэлектрической керамики. Способ получения мелкокристаллического титаната бария включает обработку в реакторе в статическом режиме смеси порошков диоксида титана и оксида бария паром воды в сверхкритических условиях: при температуре от 380 до 420°С и давлении от 22,5 до 30,5 МПа, в течение 16-48 часов, после чего реактор охлаждают до комнатной температуры, полученный титанат бария сначала высушивают при температуре 70±20°С в течение 10-12 ч, промывают раствором уксусной кислоты с концентрацией 5-10 мас.%, затем дистиллированной водой и снова высушивают при температуре 70±20°С до постоянного веса. Изобретение позволяет получать однофазный титанат бария с размером кристаллов 40-300 нм с содержанием основного вещества не менее 99,98%. 2 з.п. ф-лы, 8 ил., 2 табл., 8 пр.

Реферат

Область техники

Настоящее изобретение относится к области синтеза неорганических материалов, а именно мелкокристаллического титаната бария BaTiO3 особой чистоты с размером кристаллов 40-300 нм, в дальнейшем используемого как сырье для изготовления сегнетоэлектрической керамики.

Уровень техники

В патенте D.K. Swanson (Patent № US 7001585 В2, Publication date 21.02.2006) предложен способ получения титаната бария в водном растворе при 10-30°С из смеси оксохлорида титана и ацетата бария в присутствии щавелевой кислоты. На первом этапе получают осадок титанилоксалата бария, который затем отфильтровывают, промывают дистиллированной водой и прогревают для образования целевого продукта при температуре 800-1250°С в течение 1-8 ч. Частицы полученного титаната бария имеют узкое мономодальное распределение в интервале 0,3-0,5 мкм.

Патент авторов J.M. Wilson, W.J. Symes (Patent № US 5783165, Publication date 21.07.1998) представляет способ синтеза титаната бария с использованием оксохлорида титана и карбоната бария в качестве реагентов. Исходные вещества перемешиваются в водном растворе щавелевой кислоты при 30-90°С. Отфильтрованный осадок титанилоксалата прогревают при 800-1250°С в течение 1-8 ч. Полученные таким образом частицы титаната бария имеют размер 0,10-0,85 мкм.

В качестве недостатков представленных методов следует отметить их многостадийность, трудоемкость и высокую энергозатратность, связанную с необходимостью высокотемпературного прогрева. Крупные размеры агломератов продукта составляют проблему для последующего изготовления плотной керамики.

Авторы патента (S. Hashimito, Т. Nonaka, Н. Sasaki, Patent №7837972 В2, Publication date 23.11.2010) предлагают способ получения титаната бария из карбоната бария и диоксида титана. При этом к реагентам предъявляется требование по величине удельной площади поверхности: она должна составлять 10-15 м2/г для карбоната бария и 15-100 м2/г для диоксида титана. Необходимо также, чтобы мольное отношение Ba/Ti в исходной смеси было не менее 1,000. Смесь реагентов нагревается со скоростью не менее 150°/мин до температуры 400-700°С и выдерживается в этих условиях 0,5-4 ч. Полученный продукт имеет удельную площадь поверхности 14,6-18,6 м2/г, сравнительно широкое распределение частиц по размеру с отклонением от среднего значения до 40%. Строгие требования к морфологии используемого сырья приводят к повышению стоимости продукта. Значительное содержание примеси карбоната бария в синтезированном титанате (до 5,6%) делают его мало пригодным в качестве материала для изготовления сегнетокерамики.

По способу, описанному в патенте (G.J. Choi, K. Woo, Y.S. Cho, S.J. Sim, Y.D. Kim, S.K. Lee, Patent №6409983 B1, Publication date 25.06.2002), титанат бария получают из алкоксидов титана и солей бария. На первом этапе алкоксид титана смешивают с 4-7 эквивалентами уксусной кислоты для получения золя ацилата титана. Затем к золю добавляют раствор гидроксида бария или сильнощелочной раствор (рН>14) соли бария (хлорида, ацетата, нитрата) в эквивалентном количестве. Образовавшийся осадок титаната бария промывают водным раствором аммиака или гидроксида бария. Предпочтительная температура для высушивания продукта на воздухе составляет 50-150°С. Кристаллы продукта имеют размер 20-60 нм. Хотя процесс проводится при низкой температуре без использования гидротермальных условий, применение органических реактивов и образование побочных продуктов делают этот способ трудным в исполнении и неэкологичным.

При синтезе титаната бария по способу, описанному в патенте (Zh.-Ch. Hu, Patent №6264912 B1, Publication date 24.07.2001), на первой стадии получают диоксид титана, выдерживая 1 объем кислого (рН≤5) водного раствора тетрахлорида титана концентрацией 0,01-1,00 М с добавлением гидроксиполицеллюлозы в качестве диспергатора и 4-5 объемов изопропилового спирта при 25-100°С в течение 24 ч. Затем полученный осадок охлаждают до комнатной температуры, промывают водой и смешивают с эквивалентным количеством раствора гидроксида бария для проведения гидротермальной реакции. Синтез титаната бария проводят при 100°С и рН 10-12. Продукт промывают муравьиной кислотой и дистиллированной водой и сушат на воздухе. Размер кристаллитов полученного титаната бария лежит в диапазоне 20-40 нм. Многостадийность и необходимость проведения дополнительных операций с органическими реагентами являются недостатками предложенного способа.

Способ получения титаната бария с использованием гидротермальных условий предложен в патенте (Т. Harada, Yu. Mishima, S. Okazaki, H. Kurokawa, H. Unemoto, K. Murashige, M. Matsumoto, T. Kanasaku, Patent №6808697 B2, Publication date 26.10.2004). Соль бария добавляют к коллоидному раствору гидроксида титана в присутствии 1-60 мольных % карбоновой кислоты и выдерживают при 100-350°С и давлении 0,101-16,521 МПа. Полученный осадок титаната бария содержит сферические частицы размером 0,05-0,5 мкм в кубической модификации. Прогревание титаната на воздухе при 500-1200°С способствует переходу продукта в тетрагональную модификацию при сохранении его морфологии. Авторы указывают удельную площадь поверхности титаната в диапазоне 2-20 м2/г. Из недостатков данного способа следует отметить загрязнение синтезированного продукта при использовании значительного количества карбоновой кислоты в качестве вспомогательного вещества и необходимость высокотемпературной обработки продукта, ведущей к повышению энергозатрат.

Гидротермальный метод широко используется для синтеза титаната бария и является основой ряда других описанных в литературе способов его получения.

В патенте (J.A. Kerchner, Patent №6129903, Publication date 10.10.2000) к гелю диоксида титана добавляют восьмиводный гидроксид бария при 20°С, соблюдая мольное отношение Ba:Ti ≤ 1,2. Реакционную смесь нагревают в автоклаве со скоростью 1,4°/мин при перемешивании до температуры 120-220°С и давлении 0,198-2,318 МПа. По окончании процесса осадок промывают дистиллированной водой, отфильтровывают, добавляют диспергатор и сушат. Синтезированные таким образом частицы титаната бария имеют размер менее 0,03 мкм, но чистота ниже N4.

В статье K.-Y. Chen, Y.-W. Chen, Preparation of barium titanate ultrafine particles from rutile titania by a hydrothermal conversion, Powder Technology 141 (2004) 69-74 гидротермальный процесс проводят при 80-200°С и при рН 10-12 в течение 3-24 ч. В качестве реагентов используют диоксид титана и восьмиводный гидроксид бария в мольном соотношении 1,2-2,0. Продукт промывают 0,1 М раствором муравьиной кислоты при перемешивании, отфильтровывают, промывают дистиллированной водой и сушат при 80°С в течение 12 ч. Полученные кристаллы имеют сферическую и кубическую форму и размер от 20 до 50 нм.

В статье P. Nanni, М. Leoni, V. Buscaglia, G. Aliprandi, Low-temperature aqueous preparation of barium metatitanate powders, J. Eur. Ceram. Soc. 14 (1994) 85-90, описан способ получения титаната бария при температуре, пониженной до 85°С, в водном щелочном растворе в течение 6 ч. В качестве реагентов используют гидроксид бария и тетрахлорид титана. Раствор над получившимися кристаллами продукта декантируют, кристаллы высушивают при 90°С и промывают раствором уксусной или соляной кислот. Продукт обладает развитой поверхностью около 39 м2/г и представляет собой агрегаты размером не более 0,2 мкм, состоящие из частиц размером менее 0,03 мкм. Титанат бария находится в кубической модификации.

Авторам статьи Н. Xu, L. Gao, J. Guo, Preparation and characterizations of tetragonal barium titanate powders by hydrothermal method, J. Eur. Ceram. Soc. 22 (2002) 1163-1170 удалось без дополнительной высокотемпературной обработки синтезировать кристаллы тетрагонального титаната бария при сравнительно низкой температуре. Синтез проводится из хлоридов бария и титана в водном растворе с добавлением избытка гидроксида натрия при 240°С в течение 12 ч. Отличительными чертами способа являются постоянное перемешивание реакционной смеси и использование значительного избытка хлорида бария (мольное соотношение Ba/Ti=1,6). Продукт промывают в воде и высушивают при 80°С в вакууме. Синтезированные кристаллы тетрагонального титаната бария имеют размер около 80 нм. Продукт загрязнен ионами бария, хлора и натрия.

Наиболее близким к предлагаемому способу синтеза титаната бария является метод синтеза титаната бария, опубликованный в статье Т. Kozawa, A. Onda, K. Yanagisawa, Accelerated formation of barium titanate by solid-state reaction in water vapour atmosphere, J. Eur. Ceram. Soc. 29 (2009) 3259-3264. Механическую смесь карбоната бария и диоксида титана в мольном соотношении 1:1 обрабатывают в трубчатом реакторе в потоке пара воды при 650-1000°С в течение 0,5-12 ч при скорости потока 2,5 л/мин. Продукт представляет собой кристаллы титаната бария тетрагональной модификации размером 0,24-0,33 мкм. Основным недостатком данного способа является высокая температура синтеза и сложность аппаратурного оформления.

Раскрытие изобретения

Задачей заявляемого технического решения является разработка простого в исполнении, энергосберегающего и экологически чистого способа получения мелкокристаллического титаната бария с низким содержанием минеральных примесей, не превышающим 0,02 масс. %, изометрической формой синтезированных кристаллов и узким распределением по размерам со средним значением, не превышающим 300 нм.

Поставленная задача решается заявляемым способом, заключающимся в обработке в реакторе смеси порошков диоксида титана и оксида бария паром воды в сверхкритических условиях, после чего реактор охлаждают до комнатной температуры, полученный титанат бария сначала высушивают при температуре 70±20°С в течение 10-12 ч, промывают раствором уксусной кислоты с концентрацией 5-10 масс. %, затем дистиллированной водой, и снова высушивают при температуре 70±20°С до постоянного веса.

Предпочтительно обработку смеси проводят при температуре от 380 до 420°С и давлении от 22,5 до 30,5 МПа в течение 16-48 часов (сверхкритические условия).

Предпочтительно промывание синтезированного продукта раствором уксусной кислоты и дистиллированной водой проводить до достижения рН=7 сливных (промывных) вод.

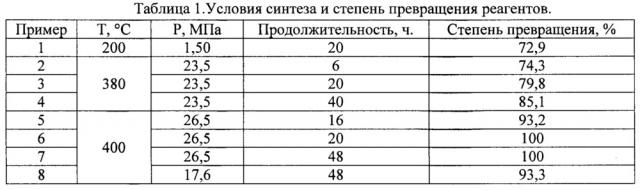

Техническим результатом заявляемого технического решения является то, что разработан способ получения титаната бария (BaTiO3) из смеси оксида бария и диоксида титана с размером кристаллов BaTiO3 40-300 нм и чистотой 99,98% основного вещества (табл. 2). Синтез проводится в атмосфере пара воды, с получением продукта высокой чистоты, при более низкой температуре, чем в случае аналога. Низкая растворимость титаната бария в воде обуславливает практически полное его отсутствие в конденсате воды после проведения процесса. Практически все исходное сырье превращается в готовый продукт, что свидетельствует о высоком значении показателя экологической чистоты предлагаемого способа получения мелкокристаллического титаната бария.

Синтезированный титанат бария может быть использован для изготовления сегнетоэлектрической керамики с высоким значением диэлектрической проницаемости. Данные о проницаемости керамики, изготовленной из порошка подобной чистоты хорошо известны из литературы (порядка нескольких тысяч на низких и средних частотах, 1000-2500) (B.D. Stojanovic, A.Z. Simoes, C.O. Paiva-Santos, С. Jovalekic, V.V. Mitic, J.A. Varela, Mechanochemical synthesis of barium titanate, J. Eur. Ceram. Soc. 25 (2005) 1985-1989; V. Buscaglia, M. Viviani, M.T. Buscaglia, P. Nanni, L. Mitoseriu, A. Testino, E. Stysenko, M. Daglish, Z. Zhao. M. Nygren, Powder Technology 148 (2004) 24-27; M. Boulos, S. Guillemet-Fritsch, F. Matieu, B. Durand, T. Lebey, V. Bley, Hydrothermal synthesis of nanosized BaTiO3 powders and dielectric properties of corresponding ceramics, Solid State Ionics 176 (2005) 1301-1309; V. Vinothini, P. Singh, M. Balasubramanian, Synthesis of barium titanate nanopowder using polymeric precursor method, Ceram. Int. 32 (2006) 99-103).

Керамические пластины, изготовленные из этих двух синтезированных образцов титаната бария методом искрового плазменного спекания (SPS) при температуре 1170°С и давлении 50 МПа, отличались как по плотности, так и по диэлектрическим свойствам.

Пластина, изготовленная из порошка, синтезированного в докритических условиях (Т=230°С, Р=2,80 МПа, 20 час), имела относительную плотность 96% и диэлектрическую проницаемость 1450, а тангенс угла диэлектрических потерь 0,090. Керамика, изготовленная этим же методом из порошка титаната бария, синтезированного в сверхкритических условиях (Т=400°С, Р=26,5 МПа, 20 час), имела плотность 98,7% и диэлектрическую плотность 2580 при тангенсе угла диэлектрических потерь 0,015.

Краткое описание чертежей

На фиг. 1 представлена дифрактограмма (а) и СЭМ-фотография (б) образца, полученного в паре воды в докритических условиях при 200°С и давлении 1,50 МПа в течение 20 ч. ВТ - пики, соответствующие BaTiO3.

На фиг. 2 представлена дифрактограмма (а) и СЭМ-фотография (б) образца, полученного в сверхкритическом водном флюиде при 380°С и давлении 23,5 МПа в течение 6 ч. ВТ - пики, соответствующие BaTiO3.

На фиг. 3 представлена дифрактограмма (а) и СЭМ-фотография (б) образца, полученного в сверхкритическом водном флюиде при 380°С и давлении 23,5 МПа в течение 20 ч. ВТ - пики, соответствующие BaTiO3.

На фиг. 4 представлена дифрактограмма (а) и СЭМ-фотография (б) образца, полученного в сверхкритическом водном флюиде при 380°С и давлении 23,5 МПа в течение 40 ч. ВТ - пики, соответствующие BaTiO3.

На фиг. 5 представлена дифрактограмма (а) и СЭМ-фотография (б) образца, полученного в сверхкритическом водном флюиде при 400°С и давлении 26,5 МПа в течение 16 ч. ВТ - пики, соответствующие BaTiO3.

На фиг. 6 представлена дифрактограмма (а) и СЭМ-фотография (б) образца, полученного в сверхкритическом водном флюиде при 400°С и давлении 26,5 МПа в течение 20 ч. Отмечены пики, соответствующие BaTiO3; (в) - ПЭМ-фотография образца, полученного в сверхкритическом водном флюиде при 400°С и давлении 26,5 МПа в течение 20 ч.

На фиг. 7 показана дифрактограмма (а) и СЭМ-фотография (б) образца, полученного в сверхкритическом водном флюиде при 400°С и давлении 26,5 МПа в течение 48 ч. ВТ - пики, соответствующие BaTiO3.

На фиг. 8 представлена дифрактограмма (а) и СЭМ-фотография (б) образца, полученного в паре воды при 400°С, 17,65 МПа в течение 48 ч. ВТ - пики, соответствующие BaTiO3.

Осуществление изобретения

Заявляемый способ получения мелкокристаллического титаната бария включает обработку в реакторе смеси порошков оксида бария и диоксида титана паром воды при температуре, выбранной выше критической температуры воды (374°С), в интервале 380-420°С и давлении пара воды, выбранном в интервале от 22,5 МПа до 30,5 МПа. Исходная смесь порошков оксида бария и диоксида титана берется в стехиометрическом мольном соотношении в интервале ВаО/TiO2=1, механически перемешивается и помещается в контейнер внутри реактора (или автоклава). Для создания атмосферы пара воды определенное количество воды, соответствующее заполнению свободного пространства в реакторе, например 20%, помещается на дно реактора, под контейнер с сухой исходной реакционной смесью. Количество добавляемой воды рассчитывается (с учетом воды в сырье) на основе стандартных таблиц равновесных значений плотностей пара воды при заданных температурах. Реактор герметизируется, разогревается до температуры, выбранной в интервале 380-420°С, и выдерживается при этой температуре в течение времени, выбранного в интервале 16-48 часов. Затем реактор охлаждается и вскрывается. Синтезированный образец извлекается из реактора и высушивается при 70±20°С в течение 10-12 ч. Затем образец промывается на воронке Бюхнера 5-10 масс. %-ным водным раствором уксусной кислоты. Далее образец промывается дистиллированной водой до рН 7 промывных вод и высушивается на воздухе при 70±20°С до постоянного веса при комнатной температуре (~12 часов).

Смеси порошков диоксида титана и оксида бария, как правило, берутся в стехиометрическом мольном соотношении от 1 до 1,2, избыточное количество оксида бария по отношению к оксиду титана не улучшает результат. То есть при избыточном количестве оксида бария будет получен титанат бария (BaTiO3) с размером кристаллов BaTiO3 40-300 нм и чистотой 99,98% основного вещества, однако в целях экономии реагента лучше использовать стехиометрическое мольное соотношение, равное 1.

Использование раствора кислоты более высокой концентрации может привести к частичному вымыванию ионов Ва2+ с поверхности кристаллов продукта (Chen С., Wei Y., Jiao X., et al. Hydrothermal synthesis of BaTiO3: Crystal phase and the Ba2+ ions leaching behavior in aqueous medium, Mater. Chem. Phys. 110 (2008) 186-191). При более низкой концентрации кислоты промывание может быть неэффективным или занимать продолжительное время.

Существенным отличительным признаком заявляемого технического решения является использование в процессе синтеза титаната бария из смеси оксида бария и диоксида титана в качестве реакционной среды воды в сверхкритическом состоянии при (Т>374°С и Р>22,1 МПа) в статическом режиме. Сверхкритический водный флюид играет ключевую роль в процессе превращения исходной смеси оксида бария и диоксида титана в титанат бария. При температуре ниже 380°С степень превращения исходных реагентов в целевой продукт не достигает 100% даже при длительном времени реакции. Повышение температуры синтеза выше 420°С - нецелесообразно, поскольку в этих условиях процесс синтеза уже полностью завершается и происходит срастание нанокристаллов с образованием крупных уплощенных микрокристаллов. При синтезе в сверхкритической воде, при температурах в интервале (380-420)°С и давлении пара воды (22,5-30,5) МПа структура образующегося титаната бария совершенствуется с его выдержкой в сверхкритической воде, что приводит к снижению содержания летучих примесей.

Заявляемый способ позволяет контролировать размеры кристаллов продукта, изменяя температуру синтеза и давление пара воды. Повышение температуры и давления ведет к росту размеров кристаллов.

Новизной предложенного способа является использование воды в сверхкритических условиях в качестве реакционной среды для получения кристаллов титаната бария. На фиг. 1-8 приведены СЭМ-фотографии синтезированных образцов титаната бария, демонстрирующих морфологию кристаллов, полученных в результате выдержки сырьевой смеси в среде сверхкритического пара воды при температуре 400°С и разных давлениях: 17,65 МПа, 26,5 МПа и 27,85 МПа. При давлении пара воды ниже критического (<22,136 МПа), но при температуре выше критической (>374°С) степень превращения исходной смеси в титанат составляет всего 93,3% (Таблица 1, пример 8). Продукт синтеза (фиг. 8) состоит из нанокристаллов титаната бария (~40 нм) и примеси оксида титана и карбоната бария. С повышением давления пара воды (>22,130 МПа) степень превращения достигает 100%, а размеры кристаллов образующегося титаната возрастают и достигают субмикронных значений. Для сравнения на фиг. 1 приведена СЭМ-фотография образца титаната бария, полученного в результате выдержки сырья в среде пара воды в докритических условиях (Т=200°С, Р=1,50 МПа) в течение 20 ч., степень превращения 72,9%. Полное, 100%-ное превращение реакционной смеси в титанат бария достигается только при использовании воды в сверхкритическом состоянии. Содержание летучих примесей в структуре кристаллических порошков титаната бария отрицательно проявляется при их прессовании, создавая в теле керамики пространственные дефекты (раковины, вакуоли, капилляры и др.) и снижая ее прочность. Сравнение газовыделения при нагреве до 1100°С из порошков, синтезированных в сверхкритических (Т=400°С, Р=26,6 МПа) и в докритических условиях (Т=230°С, Р=2,80 МПа), показало, что в последнем случае оно выше почти в 4 раза (0,884% / 0,241%). Особенно большую роль в образовании структурных дефектов в керамике играет структурно связанная вода в синтезированном мелкокристаллическом титанате. Такая форма воды выделяется при высоких температурах, в интервале 950-1100°С, т.е. там, где происходит спекание порошка титаната с образованием керамики. Содержание этой формы воды в порошке, синтезированном в сверхкритических условиях (Т=400°С, Р=26,6 МПа, 20 час.) составляет 0,002%, а в докритических (Т=230°С, Р=2,80 МПа) 0,056%.

Ниже приведены примеры конкретного осуществления изобретения - способа получения мелкокристаллического титаната бария, для предоставления специалистам в данной области техники полного описания проведения способа по изобретению, и подразумевают, что приведенные примеры не ограничивают предполагаемый авторами объем изобретения.

Все используемые реагенты являются коммерчески доступными, все процедуры, если не оговорено особо, осуществляли при комнатной температуре или температуре окружающей среды, то есть в диапазоне от 18 до 25°С.

Химические символы имеют свои обычные значения: мкм (микрометр(ы)), мкл (микролитр(микролитры)), мкг (микрограмм(микрограммы)), М (моль(моли) на литр), л (литр(литры)), мл (миллилитр(миллилитры)), г (грамм(граммы)), мг (миллиграмм(миллиграммы)), моль(моли), ммоль (миллимоль(миллимоли)).

Термин «водный флюид» означает - состояние воды с параметрами выше критических (Т>374°С, Р>22,136 МПа), при которых исчезает граница между жидкой и паровой фазой.

Для проведения синтеза мелкокристаллического титаната бария использовали автоклавы и контейнеры из нержавеющей стали.

Термогравиметрический анализ проводился с помощью термоанализатора Netzsch STA 449 С Jupiter (Netzsch GmbH, Germany).

Керамику методом искрового плазменного спекания изготавливали, используя прибор Labox-625 machine (Sinter Land Inc., Japan).

Примеры получения BaTiO3 в среде сверхкритического водного флюида

Пример 1

Навески 0,521 г диоксида титана и 1,000 г оксида бария (мольное соотношение 1:1) механически перемешали при помощи пестика в ступке из агата, просеяли через сито с размером пор 300 мкм и смесь поместили в контейнер. Контейнер со смесью реагентов расположили внутри реактора из нержавеющей стали со свободным объемом 12,00 мл без учета объема реагентов. На дно реактора под контейнер налили 1,00 мл дистиллированной воды, не допуская контакта воды с реагентами. Реактор герметизировали и нагревали со скоростью 200°/ч. до температуры 200°С. При достигнутой температуре реактор выдерживали 20 ч. Давление пара воды внутри реактора во время изотермической выдержки составляло 1,50 МПа. Затем реактор охлаждали. Полученный образец выгружали из реактора и высушивали на воздухе при 70°С в течение 12 ч. Затем образец промывали 5 масс. %-ным водным раствором уксусной кислоты, а затем дистиллированной водой до достижения рН сливных вод, равного 7, и повторяли высушивание до достижения постоянного веса.

На основании данных рентгенофазового анализа (РФА) (Фиг. 1а) была рассчитана степень превращения исходных реагентов в продукт (BaTiO3), которая составила 72,9%. Кроме интенсивных пиков продукта BaTiO3, на дифрактограмме присутствовали пики, относящиеся к исходному TiO2. С помощью сканирующей электронной микроскопии (СЭМ) обнаружили, что образец состоял из агломератов округлых нанокристаллов (около 100 нм) (Фиг. 1б). Размеры агломератов находились в диапазоне от 0,5 до 10 мкм.

Пример 2

Навески 0,521 г диоксида титана и 1,000 г оксида бария механически перемешали при помощи пестика в ступке из агата, просеяли через сито с размером пор 300 мкм и смесь поместили в контейнер. Контейнер со смесью реагентов поместили внутрь реактора из нержавеющей стали со свободным объемом 20,00 мл без учета объема реагентов. На дно реактора под контейнер налили 4,00 мл дистиллированной воды, не допуская контакта воды и реагентов. Реактор герметизировали и нагревали со скоростью 200°/ч, до температуры 380°С. При достигнутой температуре реактор выдерживали 6 ч (Таблица 1, Пример 2). Давление сверхкритического водного флюида внутри реактора во время изотермической выдержки составляло 23,5 МПа. Затем реактор охлаждали, стравливали пар воды. Полученный образец выгружали из реактора и высушивали на воздухе при 80°С в течение 10 ч. После этого образец был промыт 5 масс. %-ным водным раствором уксусной кислоты и дистиллированной водой и повторно высушен. На Фиг. 2а приведена дифрактограмма синтезированного образца, содержащая пики BaTiO3 и TiO2. Степень превращения реагентов в BaTiO3 составила 74,3%. Методом СЭМ было установлено, что образец состоял из кристаллов различной формы и размера (Фиг. 2б). Можно выделить совокупность кристаллов, обладающих огранкой, близкой к кубической, и размером 0,15-1,00 мкм, а также более мелкие агрегированные кристаллы округлой формы и размером в пределах 100 нм.

Пример 3

По методике, приведенной в Примере 2, в среде сверхкритического водного флюида при температуре 380°С и давлении 23,5 МПа был проведен синтез титаната бария длительностью 20 ч. По фазовому составу, установленному методом РФА, образец представлял собой смесь BaTiO3 и небольшого количества TiO2 (Фиг. 3а). Степень превращения реагентов в выбранных условиях процесса составляла 79,8%. Методом СЭМ в образце были обнаружены кристаллы округлые и со слабой огранкой размером от 0,1 до 0,8 мкм (Фиг. 3б).

Пример 4

По методике, приведенной в Примере 2, в среде сверхкритического водного флюида при температуре 380°С и давлении 23,5 МПа был проведен синтез образца длительностью 40 ч. Как видно из дифрактограммы, полученный образец содержит BaTiO3 с малой примесью TiO2 (Фиг. 4а). Степень превращения исходных веществ в BaTiO3 составила 85,1%. Размеры кристаллов, определенные методом СЭМ, находились в диапазоне от 0,05 до 0,50 мкм (Фиг. 4б).

Пример 5

Навески 1,563 г диоксида титана и 3,000 г оксида бария подвергли механическому перемешиванию с помощью пестика в ступке из агата и затем просеяли через сито с размером ячеек 300 мкм. Приготовленную смесь реагентов поместили в контейнер, который расположили внутри реактора из нержавеющей стали. Свободный объем реактора с учетом объема, занимаемого реагентами и контейнером, составил 12,80 мл. На дно реактора под контейнер налили 2,62 мл воды, не допуская ее контакта со смесью реагентов. Реактор герметизировали и нагрели со скоростью 200°/ч до температуры 400°С. При достигнутой температуре реактор выдерживали 16 ч. При этом давление сверхкритического водного флюида внутри реактора в процессе выдержки составляло 26,50 МПа. Затем реактор охлаждали, пар воды стравливали. Продукт извлекли из контейнера и высушили на воздухе при 70°С в течение 12 ч. Перед проведением исследований образец был промыт 8 масс. %-ным раствором уксусной кислоты, затем дистиллированной водой до достижения рН промывных вод, равного 7, и высушен до постоянного веса при температуре 85°С. На дифрактограмме полученного образца (Фиг. 5а) присутствовали пики, соответствующие BaTiO3, а также TiO2, что указывало на неполное прохождение реакции. Рассчитанная степень превращения составила 93,2%. По данным СЭМ (Фиг. 5б), образец представлял собой агломераты размером 0,5-2,0 мкм, состоявшие из частиц размером до 300 нм.

Пример 6

По методике, аналогичной описанной в Примере 5, был выполнен синтез при температуре 400°С и давлении 26,50 МПа в течение 20 ч. По результатам рентгенофазового анализа, синтезированный образец полностью состоял из титаната бария, степень превращения составила 100% (Фиг. 6а). На фотографии образца, полученной методом СЭМ, видны кристаллы размером от 0,2 до 0,6 мкм (Фиг. 6б). Данные просвечивающей электронной микроскопии показали, что образец состоял из кристаллов различной формы и размера (Фиг. 6в). В образце можно выделить округлые нанокристаллы размером до 100 нм, а также их агломераты и крупные кристаллы с оформившимися гранями размером до 360 нм. По результатам термического анализа, образец содержал 0,241 масс. % летучих примесей. После прогрева, согласно химическому анализу, содержание основного вещества составляет 99,98%) (табл. 2).

Пример 7

По методике, аналогичной описанной в Примере 5, был синтезирован образец при температуре 400°С и давлении 26,50 МПа в течение 48 ч. Перед проведением исследований полученный образец был промыт 9 масс. %-м раствором уксусной кислоты и дистиллированной водой, и затем высушен. С помощью рентгенофазового анализа в образце был обнаружен только титанат бария (Фиг. 7а), степень превращения реагентов составила 100%. По результатам СЭМ, образец представлял собой плотные округлые агломератов (0,3-1,5 мкм), состоящие из нанокристаллов (Фиг. 7б). Также в образце присутствовали отдельные кристаллы в виде пластинок толщиной около 100 нм и диаметром до 800 нм.

Пример 8

Навески 0,521 г диоксида титана и 1,000 г оксида бария (мольное соотношение 1:1) перемешали аналогично Примеру 1. Контейнер со смесью реагентов расположили внутри реактора из нержавеющей стали со свободным объемом 12,00 мл без учета объема реагентов. На дно реактора под контейнер налили 0,70 мл дистиллированной воды, не допуская контакта воды с реагентами. Реактор герметизировали и нагревали со скоростью 200°/ч до температуры 400°С. При достигнутой температуре реактор выдерживали 48 ч. Давление пара воды внутри реактора во время изотермической выдержки составляло 17,65 МПа. Затем реактор охлаждали, пар воды стравливали. Извлеченный из реактора продукт высушивали на воздухе при 70°С в течение 12 ч. Перед проведением исследования продукт был промыт в 6%-ном растворе уксусной кислоты. Методом РФА в полученном образце был обнаружен титанат бария, а также диоксид титана, что свидетельствовало о неполном прохождении процесса (Фиг. 8а). Степень превращения реагентов в титанат бария, рассчитанная по этим данным, составила 93,3%. Анализ, выполненный методом сканирующей электронной микроскопии (СЭМ), показал, что образец состоял из кристаллов размером до 100 нм, которые образовывали агломераты от 0,4 до 1,0 мкм (Фиг. 8б).

Приведенные примеры наглядно показывают преимущество синтеза мелкокристаллического титаната бария в сверхкритической водной среде перед синтезом в докритических условиях (паре воды) и позволяют определить оптимальные условия для проведения процесса в сверхкритическом флюиде. Из Примера 1 следует, что при температуре или давлении ниже критических значений для воды (Т=374°С, р=22,1 МПа) превращение реагентов в титанат бария не происходит полностью, и продукт содержит примеси исходных веществ. Переход реакционной среды в сверхкритическую область ведет к повышению степени превращения реагентов в BaTiO3 (Примеры 1 и 3). Для получения 100-процентного BaTiO3 при синтезе в сверхкритическом водном флюиде ключевыми факторами являются температура, давление и продолжительность процесса. Примеры 2-4 показывают, что при недостаточно высокой температуре не удается достигнуть полного превращения исходной смеси оксидов в конечный продукт даже при длительной ее обработке в сверхкритическом водном флюиде. Недостаточное давление также ведет к неполному прохождению реакции (Пример 8). Выбор слишком длительной обработки реакционной смеси в среде сверхкритического водного флюида приводит к формированию крупных кристаллов BaTiO3 пластинчатой формы (Пример 7), что может иметь негативный эффект при дальнейшем компактировании материала.

1. Способ получения мелкокристаллического титаната бария, включающий обработку в реакторе в статическом режиме смеси порошков диоксида титана и оксида бария паром воды в сверхкритических условиях в течение 16-48 часов, после чего реактор охлаждают до комнатной температуры, полученный титанат бария сначала высушивают при температуре 70±20°С в течение 10-12 ч, промывают раствором уксусной кислоты с концентрацией 5-10 мас.%, затем дистиллированной водой и снова высушивают при температуре 70±20°С до постоянного веса.

2. Способ по п. 1, характеризующийся тем, что обработку смеси проводят при температуре от 380 до 420°С и давлении от 22,5 до 30,5 МПа.

3. Способ по п. 1, характеризующийся тем, что промывание синтезированного продукта раствором уксусной кислоты и дистиллированной водой проводят до достижения рН промывных вод, равного 7.