Формирование фасонного волокна с одновременным нанесением матрицы

Иллюстрации

Показать всеГруппа изобретений относится к волокну с покрытием для композитного изделия и способу изготовления волокна с покрытием. Последнее может включать тело волокна и матричный слой. Тело волокна может иметь по меньшей мере одну поверхность волокна. Матричный слой может по меньшей мере частично покрывать поверхность волокна и может наноситься в процессе формирования тела волокна. Способ изготовления волокна с покрытием для композитного изделия включает: формирование тела волокна, нанесение матричного слоя на поверхность волокна одновременно с формированием тела волокна. При этом матрицу наносят на поверхность волокна с поверхностной толщиной матрицы на угол тела волокна. Технический результат, достигаемый при использовании группы изобретений, заключается в том, чтобы обеспечить повышение качества изготавливаемого волокна для композитного изделия, особенно в котором волокно имеет плоские поверхности и относительно острые углы. 2 н. и 9 з.п. ф-лы, 46 ил.

Реферат

Область техники

Настоящее изобретение в целом относится к композитам, и в частности к производству армированных волокнами композитных изделий с улучшенными оптическими свойствами.

Уровень техники

Известные способы изготовления композитных изделий включают подготовку сухой заготовки Волокон, содержащей множество волокон. Сухая заготовка волокон может быть расположена в формовочной оснастке, приблизительно соответствующей окончательной форме композитного изделия. После того, как сухая заготовка волокон расположена в формовочной оснастке, на нее может отдельно наноситься смола. Например, жидкая смола из емкости со смолой может вливаться в сухую заготовку волокон с использованием вакуума. На заполненную смолой заготовку может воздействовать тепло и/или давление для ее отверждения или застывания с образованием композитного изделия.

Хотя отдельное вливание смолы в сухую заготовку волокон обычно является удовлетворительным способом формирования композитных изделий, этот процесс имеет ряд недостатков, снижающих его общую полезность. Например, отдельное вливание жидкой смолы в сухую заготовку волокон требует применения специального оборудования, такого как емкость со смолой, каналы подачи смолы, жидкая среда и вакуумное оборудование. Необходимость в специализированном оборудовании увеличивает сложность процесса и повышает общие затраты и время, необходимые для производства композитных изделий.

В другом способе изготовления композитных изделий между слоями сухих волокон могут располагаться тонкие пленки смолы с образованием укладки композита в формовочной оснастке. Укладка композита может подвергаться воздействию тепла для снижения вязкости смоляной пленки и обеспечения течения смолы, ее смешивания с сухими волокнами и заполнения слоев сухих волокон. Воздействие тепла и/или давления может применяться в процессе отверждения укладки композита. Хотя применение тонких пленок смолы может устранить некоторые сложности, связанные с подачей смолы в сухие волокна, необходимость в расположении отдельных слоев смоляной пленки и слоев сухих волокон приводит к длительному и трудоемкому процессу.

Другой недостаток обычных процессов изготовления композитных изделий связан с необходимостью обеспечения отдельных волокон определенной формой поперечного сечения. Например, может быть желательным обеспечить каждое волокно плоскими поверхностями и относительно острыми углами, чтобы улучшить оптические характеристики композитного изделия. К сожалению, обычные способы изготовления волокон приводит к скруглению поверхностей и углов волокон из-за эффектов, связанных с поверхностной энергией. Скругленные поверхности и углы волокон могут привести к оптическим искажениям света, проходящего через композитное изделие, что может привести к ухудшению оптических свойства композитного изделия.

Как видно, в данной области техники существует необходимость в системе и способе изготовления композитного изделия, которые уменьшат время, затраты и сложности, связанные с нанесением смолы на укладку композита. Кроме того, в данной области техники существует необходимость в системе и способе изготовления волокон композитного изделия, в которых волокна имеют плоские поверхности и относительно острые углы.

Краткое описание изобретения

Именно на решение описанных выше проблем и удовлетворение указанных потребностей направлено настоящее изобретение, в котором предложено в качестве варианта осуществления волокно с покрытием для композитного изделия. Волокно с покрытием может включать тело волокна и матричный слой. Тело волокна может иметь по меньшей мере одну поверхность волокна. Матричный слой может по меньшей мере частично покрывать поверхность волокна и может наноситься в процессе формирования тела волокна.

Также раскрыто композитное изделие, которое может быть сформировано с использованием множества тел волокон. Каждое из тел волокон может иметь по меньшей мере одну поверхность волокна. Матричный слой может по меньшей мере частично покрывать поверхность волокна по меньшей мере одного из тел волокон. Матричный слой может быть нанесен по существу одновременно с формированием тела волокна.

Кроме того, раскрыт способ изготовления волокна с покрытием для композитного изделия. Способ может включать стадию формирования тела волокна, имеющего по меньшей мере одну поверхность волокна. Способ также может включать этап нанесения матричного слоя на поверхность волокна по существу одновременно с формированием тела волокна.

В еще одном варианте осуществления раскрыт способ формирования композитного изделия, который может включать этап создания множества волокон с покрытием, отличающийся тем, что каждое из волокон с покрытием может состоять из тела волокна, покрытого матричным материалом во время формировании тела волокна. Способ формирования композитного изделия может дополнительно включать уменьшение вязкости матричного материала, чтобы привести к смешиванию материала матрицы с множеством волокон с покрытием. Способ формирования композитного изделия может дополнительно включать отверждение и/или упрочнение матричного материала для формирования композитного изделия.

Также описан способ нагружения композитного изделия. Способ может включать в себя создание композитного изделия, образованного из множества волокон с покрытием, каждое из которых содержит тело волокна и матричный слой, нанесенный на тело волокна по существу одновременно с формированием тела волокна. Способ применения композитного изделия может также включать в себя помещение композитного изделия в ненагруженное состояние. Способ применения композитного изделия может дополнительно включать в себя помещение композитного изделия в нагруженное состояние.

Описанные признаки, функции и преимущества могут обеспечиваться по отдельности в различных вариантах осуществления данного изобретения или могут быть объединены в других вариантах осуществления, которые подробно описаны далее со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

Эти и другие признаки настоящего изобретения станут более понятными из чертежей, на которых одинаковые номера позиций относятся к одинаковым деталям и где:

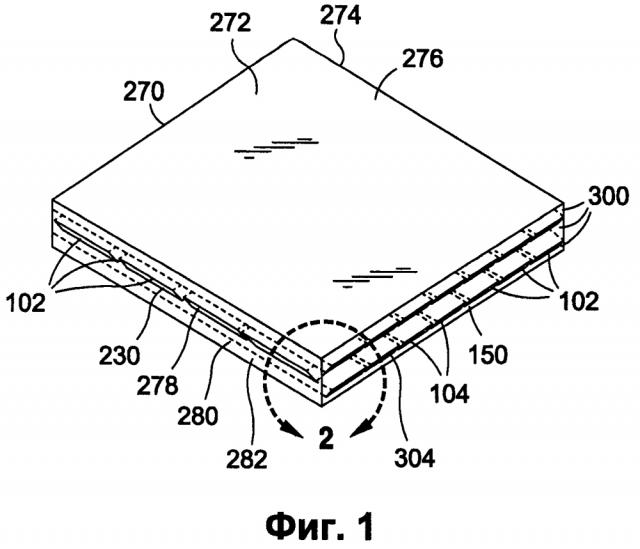

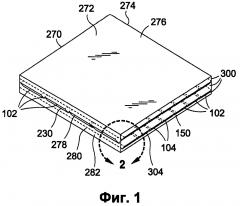

на фиг. 1 приведен вид в перспективе композитного изделия, выполненного в виде композитной панели;

на фиг. 2 приведено увеличенное изображение части композитного материала, изображенного на фиг. 1, иллюстрирующее множество тел волокон, помещенных в матричный материал;

на фиг. 3 приведен вид сбоку композитного изделия по фиг. 2, иллюстрирующий слои тел волокон, расположенных в перекрестной конфигурации;

на фиг. 4 изображен вид в разрезе волокна с покрытием, включающего тело волокна с покрытием из матричного материала, которое может наноситься одновременно с формированием тела волокна;

на фиг. 5 приведен вид с торца множества волокон с покрытием согласно фиг. 4 в первом состоянии перед нагреванием матричного материала;

на фиг. 6 приведен вид с торца множества тел волокон согласно фиг. 4 во втором состоянии после нагрева и смешивания матричного материала различных волокон с покрытием;

на фиг. 7 приведено схематичное изображение варианта осуществления волоконно-матричного формовочного аппарата для изготовления волокон с покрытием;

на фиг. 8 приведено увеличенное изображение сопла волоконно-матричного формовочного аппарата и проиллюстрировано нанесение матричного материала на тело волокна при протягивании тела волокна из сопла;

на фиг. 9 приведен вид в разрезе сопла, на котором изображена форма матричного слоя, окружающая форму тела волокна;

на фиг. 10 изображен вид в разрезе варианта формирования волокна с покрытием посредством волоконно-матричного формовочного аппарата и проиллюстрирована в целом острая, нескругленная форма углов тела волокна и в целом плоские, нескругленные поверхности волокон;

на фиг. 11 приведено схематичное изображение сопла волоконно-формовочного аппарата для вытягивания волокнистого материала без нанесения матричного материала;

на фиг. 12 приведен вид в разрезе сопла волоконно-формовочного аппарата согласно фиг. 11.

на фиг. 13 приведен вид в разрезе волокна, сформированного с использованием сопла по фиг. 12, и дополнительно проиллюстрированы скругленные поверхности и скругленные углы из-за эффектов, связанных с поверхностной энергией;

на фиг. 14 приведен вид в разрезе множества световых лучей, проходящих через композитное изделие, изготовленное с использованием волокон с покрытием, и проиллюстрирована минимальная разница в полученных углах и длинах путей световых лучей;

на фиг. 15 изображен вид в разрезе волокна с покрытием, отличающегося тем, что матричный материал наносится с большей толщиной по углам тела волокна;

на фиг. 16 приведен вид с торца множества волокон с покрытием по фиг. 15 в первом состоянии перед нагреванием матричного материала;

на фиг. 17 приведен вид с торца множества тел волокон по фиг. 15 во втором состоянии после нагрева и смешивания матричного материала различных волокон с покрытием;

на фиг. 18 изображен вид в разрезе варианта осуществления волокна с покрытием, у которого толщина матрицы верхней поверхности отличается от толщины матрицы нижней поверхности;

на фиг. 19 изображен вид в разрезе другого варианта осуществления волокна с покрытием, у которого толщина матрицы боковой поверхности отличается от толщины матрицы верхней и нижней поверхности;

на фиг. 20 приведен вид в разрезе варианта осуществления волокна с покрытием, имеющего сечение в форме трапеции;

на фиг. 21 приведен вид в разрезе варианта осуществления волокна с покрытием, имеющего сечение в форме треугольника;

на фиг. 22 приведен вид в разрезе варианта осуществления волокна с покрытием, имеющего сечение в форме ромба;

на фиг. 23 приведен вид в разрезе варианта осуществления волокна с покрытием в форме листа;

на фиг. 24 приведен вид в разрезе варианта осуществления макроволокна с множеством тел волокон, окруженных матричным материалом;

на фиг. 25 приведен вид с торца множества макроволокон по фиг. 24 в первом состоянии перед нагреванием матричного материала;

на фиг. 26 приведен вид с торца множества макроволокон по фиг. 24 во втором состоянии после нагрева матричного материала и смешивания с матричным материалом;

на фиг. 27 приведен вид в разрезе еще одного варианта осуществления макроволокна с множеством тел волокон, окруженных матричным материалом, отличающегося тем, что макроволокно имеет сечение в форме параллелограмма;

на фиг. 28 изображен вид в разрезе альтернативного варианта макроволокна, отличающегося тем, что матричный материал наносится с большей толщиной по углам тела макроволокна;

на фиг. 29 приведен вид в разрезе варианта осуществления тела волокна с областями вырезов, предназначенными для сцепления с другими телами волокон;

на фиг. 30 приведен вид в разрезе варианта осуществления макроволокна со множеством тел волокон, выполненных с возможностью сцепления друг с другом в плоскости;

на фиг. 31 приведен вид в разрезе другого варианта осуществления тела волокна с областями вырезов, предназначенными для сцепления с другими телами волокон;

на фиг. 32 приведен вид в разрезе еще одного варианта осуществления макроволокна с множеством тел волокон по фиг. 31, выполненных с возможностью сцепления в плоскости и вне плоскости с другими телами волокон;

на фиг. 33 приведено перспективное изображение трехкомпонентного волокна, содержащего расходуемый материал, окружающий по меньшей мере одно волокно с покрытием;

на фиг. 34 приведен вид в разрезе трехкомпонентного волокна по фиг. 33;

на фиг. 35 приведено перспективное изображение волокна с покрытием по фиг. 34 после удаления расходуемого материала;

на фиг. 36 приведен вид в разрезе волокна с покрытием;

на фиг. 37 изображен вид в разрезе другого варианта трехкомпонентного волокна, отличающегося тем, что расходуемый материал наносится с большей толщиной по углам тела волокна;

на фиг. 38 приведен вид в разрезе волокна с покрытием по фиг. 37 после удаления расходуемого материала;

на фиг. 39 приведен вид в разрезе варианта осуществления трехкомпонентного волокна, отличающегося тем, что расходуемый материал окружает макроволокно, содержащее множество тел волокон, покрытых матричным материалом;

на фиг. 40 приведен вид в разрезе макроволокна по фиг. 39 после удаления расходуемого материала;

на фиг. 41 приведен вид в разрезе варианта осуществления трехкомпонентного волокна, отличающегося тем, что расходуемый материал окружает множество макроволокон в форме ленты;

на фиг. 42 приведен вид в разрезе макроволокна по фиг. 41 после удаления расходуемого материала, иллюстрирующий множество отдельных макроволокон в форме ленты;

на фиг. 43 приведена схема последовательности операций варианта осуществления способа формирования волокна с покрытием;

на фиг. 44 приведена схема последовательности операций варианта осуществления способа изготовления композитного изделия;

на фиг. 45 приведена схема последовательности операций, иллюстрирующая вариант осуществления способа использования композитного изделия; и

на фиг. 46 приведен вид в перспективе летательного аппарата, в состав которого может входить композитное изделие согласно одному или нескольким вариантам осуществления.

Подробное описание

Далее рассмотрены чертежи, на которых с целью иллюстрации изображены предпочтительные и прочие различные варианты осуществления изобретения. На фиг. 1 изображено композитное изделие 270, выполненное в виде композитной панели 274. Композитное изделие 270 может быть сформировано с использованием множества волокон 100 с покрытием (фиг. 4). Каждое из волокон 100 с покрытием может содержать тело 102 волокна с матричным материалом 150, нанесенным на тело 102 волокна в процессе формирования тела 102 волокна. Определенное преимущество обеспечивается совместным формированием тела 102 волокна и окружающего матричного материала 150, что приводит к возможному уменьшению времени, расходов и сложности, связанные с раздельным нанесением смолы. Кроме того, совместное формирование тела 102 волокна с окружающим матричным материалом 150 может предоставить способ более точного управления размером и формой поперечного сечения тел 102 волокон путем минимизации округления деталей поверхности, которые могут быть вызваны влиянием поверхностной энергиии, и которые будут более подробно описаны далее.

Преимущество также обеспечивается улучшенным управлением размерами и формой тел 102 волокон, что может обеспечить более точное управление конечными размерами (например, толщиной) композитного изделия 270, а это может привести к улучшению оптических и/или баллистических характеристик композитного изделия 270. Матричный материал 150 может быть нанесен на тело 102 волокна с точно контролируемой толщиной 154 матрицы (фиг. 4). Управление относительными размерами толщины 154 матрицы и управление формой 106 сечения тела волокна (фиг. 4) может обеспечить более точные средства для формирования композитных изделий 270 с определенной объемной долей 282 волокон. Матричный материал 150 может быть выбран с учетом возможности обработки, оптических свойств, механических свойств, прочности, влагостойкости и других свойств матричного материала 150. Волокнистый материал может быть выбран с учетом механических и оптических свойств, как более подробно описано ниже. Тело 102 волокна может быть выполнена с той или иной конкретной формой поперечного сечения 104, которая может быть оптимизирована, исходя из требуемых общих свойств композитного изделия 270.

На фиг. 1 изображено композитное изделие 270 в виде композитной панели 274, имеющей в целом плоские поверхности 276 панели. Тем не менее, композитное изделие 270 может изготавливаться с самыми различными размерами, формами и конфигурациями, без ограничения, и может включать плоские поверхности и/или сложные кривые поверхности. В одном варианте композитное изделие 270 может быть изготовлено в виде по существу оптически прозрачной композитной панели 274, в которой матричный материал 150 может содержать по существу прозрачную полимерную матрицу, а тела 102 волокон могут содержать по существу прозрачные волокна. Тем не менее, композитное изделие 270 может быть выполнено в виде непрозрачного или практически непрозрачного композитного изделия 270.

Согласно фиг. 2, на которой показана часть композитного изделия 270 и проиллюстрировано множество тел 102 волокон, расположенных в перекрестной конфигурации 304 в матричном материале 150. Изображенные тела 102 волокон имеют поперечное сечение 104 в форме параллелограмма 230. Тем не менее, тела 102 волокон могут быть сформированы с различной формой 104 поперечного сечения, как описано ниже. Тела 102 волокон могут быть сформированы с определенной площадью 106 поперечного сечения (фиг. 4) относительно площади 168 поперечного сечения матрицы (фиг. 4). Общий объем 278 волокон и общий объем матрицы 280 может регулироваться в пределах относительно жестких допусков, что может обеспечить относительно высокую степень управления объемной частью 282 волокон в композитном изделии 270.

Кроме того, тела 102 волокон могут быть растянуты продольно, в направлении растяжения 126, показанном на фиг. 2. Одно или несколько тел 102 волокон также могут быть выполнены в виде листа 228, как показано на фиг. 23 и более подробно описано ниже. Лист 228 может быть растянут в одном направлении. Кроме того, лист 228 может быть растянут в двух направлениях, которые могут быть ориентированы в основном перпендикулярно друг к другу. Независимо от формы поперечного сечения, тела 102 волокон могут быть растянуты до или во время нанесения матричного материала 150. Растяжение тел 102 волокон может увеличить прочность тел 102 волокон по сравнению с прочностью нерастянутых волокон из того же типа материала. Например, тела 102 волокон могут быть сформированы из полимерного материала, такого как полиамид. Полиамид может быть специально растянут в процессе формирования тела 102 волокна или после формирования тела волокна. Растяжение тела 102 волокна может привести к тому, что молекулы волокон будут по существу выровненными, что может повысить прочность на разрыв и жесткость тела 102 волокна. При помещении в отвержденный или застывший матричный материал 150 композитного изделия 270 растянутые тела 102 волокон могут улучшить определенные характеристики композитного изделия 270.

На фиг. 3 приведен вид в разрезе композитного изделия 270, выполненного из множества волокон 100 с покрытием (фиг. 4). Каждое из волокон 100 с покрытием может состоять из тела 102 волокна, совместно сформированного с матричным слоем 152 (фиг. 4). Каждое из тел 102 волокон может иметь боковые поверхности 116 тела волокна, которые могут быть ориентированы не перпендикулярно относительно верхней поверхности 112 тела волокна и/или нижней поверхности 114 тела волокна. В изображенном варианте осуществления тела 102 волокон могут располагаться бок о бок и относительно близко друг к другу, чтобы свести к минимуму размер зазоров 306 между боковыми поверхностями 116 соседних тел 102 волокон. Путем нанесения матричного слоя 152 на каждое тело 102 волокна в процессе его формирования можно более точно контролировать форму 104 поперечного сечения тела волокна (фиг. 1), чтобы обеспечить относительно прямые или плоские боковые поверхности 116 тела волокна и относительно прямую или плоскую верхнюю и нижнюю поверхности 112, 114 тела волокна. Усовершенствованный контроль формы 104 поперечного сечения тела волокна может уменьшить оптические искажения, которые в противном случае вызываются эффектами дифракции и рефракции, вызванными скругленными или неровными поверхностями и углами тел 102 волокон.

Кроме того, улучшенный контроль размеров и формы 104 поперечного сечения тела волокна (фиг. 1) может позволить расположить тела 102 волокон относительно близко друг к другу, чтобы свести к минимуму размеры зазоров 306 между телами 102 волокон. Сведение к минимуму зазора 306 между боковыми поверхностями 116 тел волокон может минимизировать оптические искажения, вызванные разностью фаз (не изображено) между светом, проходящим через тела 102 волокон, и светом, проходящим через зазоры 306 между соседними телами 102 волокон. Улучшенный контроль размеров тел 102 волокон может также повысить способность контролировать размер зазоров 308 между верхней и нижней поверхностями 112, 114 тел 102 волокон в соседних слоях 300. Результатом более точного управления зазорами 306, 308 между телами 102 волокон может быть более точный контроль объемной доли 282 волокон (фиг. 2) в композитном изделии 270. Увеличение объемной доли 282 волокон может привести к улучшению определенных характеристик композитного изделия 270.

На фиг. 4 изображен вид в разрезе волокна 100 с покрытием, содержащего тело 102 волокна, окруженное матричным слоем 152. Матричный слой 152 может быть нанесен на поверхности тела 102 волокна, по существу, с равномерной толщиной. Тем не менее, матричный слой 152 может быть нанесен с различной толщиной в разных местах поперечного сечения, как описано ниже. В изображенном варианте осуществления тело 102 волокна имеет форму параллелограмма 230 (фиг. 5), включающую верхнюю поверхность 112 тела волокна, нижнюю поверхность 114 тела волокна и пару боковых поверхностей 116 тела волокна, ориентированных не под прямым углом 118 к верхней поверхности 112 и нижней поверхности 114 тела волокна. Однако боковые поверхности 116 тела волокна могут быть ориентированы перпендикулярно относительно верхней поверхности 112 тела волокна и/или нижней поверхности 114 тела волокна. Хотя на чертеже верхняя и нижняя поверхности 112, 114 тела волокна и боковые поверхности 116 тела волокна изображены, по существу, плоскими, верхняя и нижняя поверхности 112, 114 и/или боковые поверхности 116 тела волокна могут быть слегка изогнутыми, в т.ч. вогнутыми или выпуклыми, и не ограничиваются, по существу, строго плоской или ровной формой.

Тело 102 волокна имеет ширину 124 тела волокна и толщину 122 тела волокна. Толщина 122 тела волокна может быть в диапазоне от около 3 (трех) микрон до около 5000 микрон. Тем не менее, тело 102 волокна может иметь любую ширину 124 или толщину 122, без ограничений. Тело 102 волокна имеет, по существу, удлиненную форму поперечного сечения, которую предпочтительно выполнять с относительно большим соотношением сторон, чтобы свести к минимуму количество зазоров 306 между боковыми поверхностями 116 тел волокон в слое 300 (фиг. 3). Соотношение сторон тела 102 волокна может быть определено как отношение ширины 124 тела волокна к его толщине 122. В одном варианте осуществления соотношение может быть в диапазоне от около 3 до около 500, хотя тело 102 волокна может быть выполнено с любым соотношением сторон. Хотя на фиг. 4 изображено тело 102 волокна в форме параллелограмма 230 (фиг. 5), тело 102 волокна может иметь любую другую форму и конфигурацию, без ограничений. Например, тело 102 волокна может иметь форму трапеции 232 (фиг. 21), треугольника 234 (фиг. 21), ромба 236 (фиг. 21), как описано ниже, или другие формы и размеры.

На фиг. 5 приведен вид с торца множества волокон 100 с покрытием, расположенных в слое 300, например, в формовочной оснастке (не изображена), приблизительно соответствующем окончательной форме композитного изделия 270. Волокна 100 с покрытием изображены в первом состоянии - перед нагреванием матричного материала 150, вызывающим смешивание матричного материала 150. Хотя на чертеже изображен один слой 300, может быть предусмотрено несколько слоев 300 волокон 100 с покрытием. Слои 300 волокон 100 с покрытием могут быть расположены с требуемой ориентацией для достижения необходимых свойств прочности композитного изделия 270. В изображенном варианте осуществления волокна 100 с покрытием располагаются бок о бок и относительно близко друг к другу или близко контактируют друг с другом, чтобы свести к минимуму размер зазоров 306 между боковыми поверхностями 116. Сведение к минимуму размеров зазоров 306 между боковыми поверхностями 116 может улучшить оптические характеристики композитного изделия 270, как описано выше. Кроме того, определенные прочностные свойства композитного материала 270 могут быть улучшены за счет увеличения объемной доли 282 волокон (фиг. 2). Баллистические характеристики также могут быть улучшены благодаря относительной близости расположения боковых поверхностей 116, что может уменьшить проникновение объектов в композитное изделие 270.

Фиг. 6 представляет собой вид с торца тел 102 волокон во втором состоянии, после нагревания матричного материала 150 и, в результате этого, снижения вязкости матричного материала 150 и смешивания матричного материала 150 с соседними волокнами 100 с покрытием в одном слое 300 и/или в разных слоях 300. В процессе нагревания матричного материала 150 к волокнами 100 с покрытием (фиг. 4) может также прилагаться давление с целью уплотнения слоя 300. Применение нагревания и/или давления может осуществляться в ходе одного или нескольких методов обработки, включая вакуумное формование эластичным мешком, автоклавное литье и другие способы обработки композитов.

На фиг. 7, 8 приведены схематичные иллюстрации одного из вариантов осуществления волоконно-матричного формовочного аппарата 400 для (формирования волокон 100 с покрытием, отличающегося тем, что матричный материал 408 с относительно низкой вязкостью может наноситься на одно или несколько тел 102 волокон по существу одновременно с формированием тел 102 волокон. Волоконно-матричный формовочный аппарат 400 может включать резервуар 402 с материалом волокон и резервуар 406 с матричным материалом, которые содержат, соответственно, материал 404 волокон и матричный материал 408. Материал 404 волокон и/или матричный материал 408 могут состоять из полимерного материала, который может представлять собой термопластичный или термореактивный материал. Материал 404 волокон и матричный материал 408 могут быть получены путем вытягивания, экструзии, формования или иным способом с помощью соответствующего волоконно-матричного формовочного аппарата 400 с получением волокна 100 с покрытием.

На фиг. 7, 8 материал волокон 404 и матричный материал 408 могут иметь относительно высокую температуру и/или относительно низкую вязкость в сопле волоконно-матричного формовочного аппарата 400, благодаря чему материал волокна 404 и матричный материал 408 можно экструдировать или вытягивать через сопло в форме волокна 100 с покрытием. Волокно 100 с покрытием можно вытягивать из сопла 410 в направлении 416 формирования волокон. По мере формирования волокна 100 с покрытием и нанесения матричного слоя 152 тело 102 волокна может вытягиваться в направлении 126 растяжения волокна (например, по длине тела 102 волокна). Волокно 100 с покрытием может охлаждаться в процессе вытягивания волокна 100 с покрытием из сопла 410. Тем не менее, тело 102 волокна может вытягиваться после формирования волокна 100 с покрытием вместо растяжения тела 102 волокна в процессе формирования.

В этом случае волокно 100 с покрытием может обрабатываться в устройстве для растяжения волокон (не показано), которое может уменьшить размер тела волокна (не показано) и может увеличить длину волокна 100 с покрытием и содержащегося в нем тела 102 волокна. Например, волокно 100 с покрытием может наматываться на катушку (не изображена), а затем его растягивают с использованием устройства для растяжения волокон (не показано). Однако тело 102 волокна может быть растянуто с использованием альтернативных методов и этот процесс не ограничивается растяжением во время формирования волокна 100 с покрытием или растяжением после формирования волокна 100 с покрытием. Волоконно-матричный формовочный аппарат 400, изображенный на фиг. 7, 8, представляет собой неограничивающий пример системы, которая может быть реализована для формирования волокон 100 с покрытием, и не должен рассматриваться как ограничивающий альтернативные варианты совместного формирования одного или нескольких тел 102 волокон с матричным материалом 150.

Как показано на на фиг. 7, 8, матричный слой 152 может быть нанесен на тело 102 волокна со скоростью нанесения матрицы, которой можно управлять на основании скорости вытягивания или экструзии тела 102 волокна из волоконно-матричного формовочного аппарата 400. В одном варианте осуществления матричный слой 152 может наноситься со скоростью, обеспечивающей нанесение матричного слоя 154 требуемой толщины (фиг. 4) по существу равномерно по длине тела 102 волокна. Хотя это не изображено на чертеже, волоконно-матричный формовочный аппарат 400 может включать в себя данные обратной связи о скорости вытягивания волокна, температуре волокна, температуре матрицы, показателе растяжения волокна, температуре окружающей среды, относительной влажности и другие данные, которые могут использоваться для точного управления процессом формирования тела 102 волокна и матричного слоя 152.

На фиг. 9 изображено поперечное сечение одного из вариантов реализации сопла 410, из которого может вытягиваться, экструдироваться или иным образом формироваться волокно 100 с покрытием (фиг. 4). Сопло 410 может включать фильеру тела волокна 412, которая может иметь размеры и конфигурацию, необходимые для формирования тела 102 волокна с требуемой формой поперечного сечения 104. Сопло 410 может также включать фильеру 414 матричного слоя, которая может кольцеобразно располагаться вокруг фильеры 412 тела волокна. Фильера матричного 414 слоя может иметь размеры и конфигурацию, обеспечивающие формирование матричного слоя 152 (фиг. 7) с требуемой формой 166 поперечного сечения матрицы вокруг тела 102 волокна по мере формирования тела 102 волокна.

На фиг. 10 изображено волокно 100 с покрытием, изготовленное путем совместного формирования тела 102 волокна с окружающим матричным слоем 152 (фиг. 7). Определенное преимущество обеспечивается тем, что время, расходы и сложности, связанные с обычным нанесением смолы на множество волокон в ходе отдельной стадии, удается уменьшить. Кроме того, путем нанесения матричного слоя 152 на тело 102 волокна в процессе формирования тела 102 волокна удается получить более точную форму 104 поперечного сечения тела волокна. Например, в случае волокна 100 с покрытием в форме параллелограмма 230, изображенного на фиг. 10, тело 102 волокна может быть изготовлено таким образом, что верхняя поверхность 112, нижняя поверхность 114 и боковые поверхности 116 тела волокна формируются по существу плоскими и остаются таковыми в процессе вытягивания тела 102 волокна из фильеры 412 тела волокна (фиг. 7) и охлаждения тела 102 волокна.

Кроме того, углы 120 тела волокна могут оставаться относительно острыми или не принимать округлую форму благодаря тому, что матричный слой 152 имеет форму, по существу, сходную с формой тела 102 волокна. Результатом того, что матричный слой 152 и тело 102 волокна имеют по существу одинаковую форму, является уменьшение вызванного поверхностной энергией округления тела 102 волокна, например, на углах 120 тела волокна. Помещение тела 102 волокна в матричный слой 152 позволяет уменьшить энергию поверхностных эффектов тела 102 волокна. Энергия поверхностных эффектов может быть самой высокой, когда материал тела 102 волокна имеет относительно высокую температуру и/или относительно низкую вязкость, как при первоначальном вытягивании тела 102 волокна из сопла 410. Определенное преимущество обеспечивается тем, что путем нанесения матричного слоя 152 на тело 102 волокна в процессе вытягивания тела 102 волокна удается значительно снизить или уменьшить энергию поверхностных эффектов на теле 102 волокна.

На фиг. 11 схематически изображено сопло 502 аппарата для формирования волокон 500, иллюстрирующее формирование волокон 508 без нанесения матричного материала 150. Аппарат 500 для формирования волокон может включать в себя резервуар для материала волокон (не изображен), содержащий материал волокон (не показан). Волокно 508 может вытягиваться из фильеры 504 волокна в сопле 502. Волокно 508 может вытягиваться в направлении 506 вытягивания волокон.

На фиг. 12 изображено поперечное сечение сопла 502 и форма параллелограмма 230 (фиг. 5) фильеры 504 волокна. Фильера 504 волокна имеет относительно острые или нескругленные внутренние углы. Фиг. 13 представляет собой иллюстрацию поперечного сечения волокна 508, которое может быть экструдировано или вытянуто из фильеры 504 волокна (фиг. 11) в направлении 506 вытягивания волокна (фиг. 11). Форма поперечного сечения волокна 508 на фиг. 13 имеет скругленные верхнюю и нижнюю поверхности 514, 516 и скругленные боковые поверхности 518 в результате эффектов 512, связанных с поверхностной энергией. Связанное с поверхностной энергией скругление верхней и нижней поверхностей 514, 516 и боковых поверхностей 518 может происходить, когда волокно 508 впервые выходит из сопла 410 (фиг. 7) перед охлаждением волокон 508 и когда волокно 508 имеет относительно низкую вязкость и относительно высокую температуру. Связанное с поверхностной энергией скругление может быть более выраженным на углах 520 (фиг. 13) волокна 508. Такие скругленные углы 520 могут приводить к снижению оптических характеристик композитного материала из-за преломляющих и дифракционных оптических искажений, которые могут возникнуть из-за различий в показателе преломления волокон 508 и матрицы (не показана), в которой располагаются волокна 508 в композитном изделии. Как можно понять, некоторое преимушество заключается в том, что волокна 100 с покрытием (фиг. 10), раскрытые в настоящем описании, позволяют избежать возникновения указанных скругленных поверхностей и/или скругленных углов, которые наблюдаются в ином случае, когда волокна 508 формируются без окружающего матричного слоя.

Фиг. 14 представляет собой вид в разрезе композитного изделия 270, изготовленного с использованием волокон 100 с покрытием (фиг. 10), и иллюстрирует пару тел 102 волокон, расположенных относительно близко друг к другу. Определенное преимущество обеспечивается тем, что тела 102 волокон имеют форму поперечного сечения тела 104 волокна, имеющую относительно ровные или плоские верхнюю и нижнюю поверхности 112, 114 тела волокна и боковые поверхности 116 тела волокна. Кроме того, углы 120 тела волокна (фиг. 10) относительно острые и не скругленные. На фиг. 14 также показано множество лучей 320 света, проходящих через композитное изделие 270. Результирующие углы 324 и длины путей 322 световых лучей 320 могут слегка отличаться в зависимости от того, проходят ли лучи 320 света через основную часть тела 102 волокна, или же световые лучи 320 проходят через одну или несколько боковых поверхностей 116 тел 102 волокон. Например, первый луч 320A света может пройти из матричного материала 150 в тело 102 волокна, а затем выйти из тела 102 волокна и вернуться в матричный материал 150, в результате чего происходит боковое смещение первого луча света 320A из-за различий в показателях преломления матричного материала 150 и тела 102 волокна. Пятый луч света 320E может пройти из матричного материала 150 в тело 102 волокна, а затем может выйти из волокна тела 102 таким образом, что пятый луч света 320E может быть ориентирован с результирующим углом 324E, который может быть по существу эквивалентным результирующему углу 324A первого луча 320A света после выхода первого луча 320A света из тела 102 волокна. Кроме того, длина пути пятого луча света 322E может быть по существу эквивалентна длине пути первого луча 322A света.

На фиг. 14 также показан третий луч света 320C, который может пройти через матричный материал 150 и попасть на боковую поверхность 116 одного из тел 102 волокон, а затем пройти через зазор 306 и попасть на боковую поверхность 116 соседнего тела 102 волокна перед выходом из тела 102 волокна и входом в матричный материал 150. Благодаря по существу плоской форме боковой поверхности 116 тела волокна третий луч света 320C может выйти из тела 102 волокна с результирующим углом 324C, по существу эквивалентным результирующему углу 324A, 324E первого луча 320A света и пятого луча 320E света. Кроме того, длина пути третьего луча света 322C может быть по существу эквивалентна длина пути первого луча 322A света и пятого луча 322E света.

На фиг. 14 второй и четвертый лучи 320B, 320D света падают на одну из боковых поверхностей 116 одного из тел 102 волокон, в результате чего второй и четвертый лучи света 320B, 320D выходят из тел 102 волокон с результирующими углами 324B и 324D, которые отличаютс