Способ непрерывного измельчения сухих мелких материалов, например зёрен, между двумя жерновами в порошок или в муку

Иллюстрации

Показать всеИзобретение относится к способам измельчения сухих мелких материалов и может быть использовано в пищевой промышленности, в агропромышленном производстве, а также в строительном производстве. Способ заключается в том, что материалы перетирают и измельчают в зазоре между наружной поверхностью вращающегося нижнего жернова и внутренней поверхностью вращающегося в противоположную сторону верхнего жернова, который выполнен в форме усеченного конуса со сквозным центральным ступенчатым по диаметру отверстием или каналом, содержащим четыре ступени, при этом нижнему жернову задают частоту вращения не менее 100 об/мин по часовой стрелке, а верхнему жернову - не менее 10 об/мин в противоположном направлении. Первая ступень верхнего жернова выполнена цилиндрической, вторая и третья - коническими с увеличивающимся диаметром конуса в каждой ступени сверху вниз, а четвертая - в форме плоского горизонтального кольца. При этом нижний жернов выполнен в форме усеченного конуса с плоским большим основанием, установленным горизонтально, параллельно и коаксиально большему основанию верхнего жернова, образуя зазор между большими основаниями, а в центре этого основания вертикально и жестко установлена коаксиально жерновам неподвижная терка в форме ступенчатого конуса из трех ступеней, где первая сверху является конической, с углом наклона образующей к оси 15°, конус второй ступени имеет угол наклона образующей 45°, а конус третьей ступени - 75°. Способ обеспечивает непрерывное измельчение сухих мелких материалов. 6 ил.

Реферат

Изобретение относится к технологии измельчения мелких сухих материалов, например зерна гороха, бобов, пшеницы, обжаренных кофейных зерен, зерен перца, гвоздики и т.д.

Техническое решение может применяться в пищевой промышленности, в агропромышленном производстве, в строительном производстве для измельчения известки, мела и т.д.

1. Уровень техники

Известны способы измельчения зерна в муку между двумя круглыми и плоскими поверхностями жерновов [1-6]. Жернова, в виде круглых жестких дисков, располагают коаксиально друг другу, один над другим по вертикали, с требуемым зазором между обращенными друг к другу плоскими поверхностями. Жернова могут быть выполнены в форме двух усеченных конусов с плоскими основаниями (большего диаметра), которыми они обращены друг к другу. Зазор между этими плоскими поверхностями, как правило, регулируют. Жернова имеют одну общую центральную ось. Верхний жернов имеет сквозное центральное отверстие и его приводят во вращение, нижний жернов оставляют неподвижным или вращают в противоположном направлении. Зазор между обращенными друг к другу плоскими поверхностями жерновов устанавливают соответственно требованию конечных размеров частиц измельчаемого продукта.

В центральное осевое отверстие верхнего жернова засыпают мелкий сухой материал. Он попадает на плоскую поверхность нижнего жернова (на дно центрального осевого отверстия). Под действием центробежной силы инерции масс частиц материала (вращающимся верхним жерновом или вращающимися обеими жерновами) они отбрасываются в зазор между жерновами, измельчаются в зазоре до величины зазора, перемещаясь (одновременно) центробежной силой к периферии жерновов.

Недостатком данных способов является операция измельчения только круглыми, плоскими, обращенными друг к другу поверхностями жерновов. Площадь такой поверхности пропорциональна квадрату диаметра круга, и увеличение тонкости помола требует увеличения диаметра жерновов, а следовательно, увеличения габаритных размеров самих жерновов.

Другим недостатком является невозможность предварительного измельчения сухого материала. Например, зерна бобов достигают размера 1-1,5 см, а получить из них муку - значит обеспечить размер частиц 30-50 мкм. Т.е. зерна размером 10-15 мм нужно измельчить до размеров 0,03-0,05 мм или в 300-500 раз. После засыпки зерен бобов в осевое отверстие верхнего жернова они остаются в этом цилиндрическом канале, опираясь на вращающееся дно (вращающегося нижнего жернова) и постепенно истираясь до величины зазора 0,05 мм. После чего поступают в зазор. Истирание зерен бобов с размера 15 мм в 300-500 раз - процесс чрезвычайно длительный и может занимать часы. Поэтому при измельчении крупных сухих материалов применяют несколько переходов измельчения их между жерновами. В первом переходе устанавливают зазор в 10 мм и прогоняют зерна бобов между жерновами, получая на выходе частицы бобов размером 10 мм. Затем полученные частицы измельчают между жерновами при зазоре 7 мм и получают более мелкие частицы бобов и так далее.

При таком измельчении процесс также занимает часы и весьма трудоемок. Поэтому невозможность предварительного измельчения в самом способе делает его (измельчение между жерновами) не универсальным для разного изначального размера частиц мелкого сухого материала. Сухие зерна проса, например, имеют размер в поперечнике 1-1,5 мм, зерна пшеницы - до 8 мм, зерна гороха - 5-8 мм, соевые бобы 7-12 мм и т.д. По мере увеличения размера измельчаемого сухого материала в известных способах измельчения в жерновах увеличивается количество переходов (операций измельчения). Увеличивается количество раз измельчения, в каждом разе уменьшая зазор между трущими поверхностями жерновов. Это делает способ такого измельчения не непрерывным, сложным (нужно останавливать каждый раз процесс измельчения и переналаживать устройство, уменьшая зазор). Одновременно этот способ обладает ограниченными возможностями, поскольку зазор нужно устанавливать первоначально исходя из первоначального размера частиц измельчаемого сухого материала.

Следующим недостатком способа является невозможность пневматического отвода из области измельчения уже измельченного до нужных размеров материала.

Известны способы измельчения мелкого сухого материала, в которых вместо жерновов используют более тонкие, установленные один над другим, коаксиально, стальные диски с кольцевыми чередующимися выступами, в которых выполнены радиальные пазы [7-14]. Последние играют роль резцов.

Недостатками данных способов являются те же, что и приведены выше, а дополнительным является существенная сложность изготовления дисков (жерновов).

Известны измельчения мелкого сухого материала, в которых между двумя дисками размещают всевозможные кольца, втулки, сегменты [15, 16].

Однако кроме усложнения реализации способа эти введения не приводят к существенному повышению производительности, не делают способ универсальным, не расширяют его функциональные возможности, не позволяют пневматически отводить измельченный материал из области помола.

Известен способ измельчения, в котором мелкий сухой материал измельчают одним подвижным диском [17, 18]. Устройство, реализующее способ включает в себя неподвижный верхний диск 5 (фиг. 1 [17]) с центральным сквозным отверстием 11 и с кольцевыми рядами сквозных отверстий 12 (фиг. 1 [17]). Диск 5 с отверстием 11 и рядами отверстий 12 охвачен выходным отверстием загрузочной воронки 7. Под неподвижным диском 5 размещен, с регулируемым зазором, вращающийся диск 3 на приводном фланце 4 (фиг. 1 [17]). Отверстие 11 существенно больше, чем отверстия 12. Зазор между неподвижным диском 5 и подвижным диском 3 регулируется прокладками 8, а в диске 3 выполнены ряды концентрических, радиально направленных пазов 10 (фиг. 1 [17]). Отверстия 12 в неподвижном диске 5 образуют с пазами 10 подвижного диска 3 многочисленные режущие кромки. При загрузке воронки 7 мелким сухим материалом частицы измельчаемого материала попадают в центральное отверстие 11, а под действием силы тяжести и центробежной силы инерции они поступают в радиальные пазы 10 вращающегося диска 3. Под действием центробежной силы инерции по этим пазам 10 частицы подаются и прижимаются к кольцевому ряду отверстий 12 неподвижного диска 5, где интенсивно измельчаются многочисленными режущими кромками пар отверстий 12 и пазов 10. Измельченные частицы, размер которых меньше зазора между дисками 5 и 3, выносятся центробежной силой инерции из зоны измельчения. Частично измельченные частицы, размер которых больше зазора между дисками 5 и 3, вытесняются через отверстия 12 в загрузочную воронку 7, предотвращая заклинивание дисков.

В данном способе при заданных размерах конечного измельченного материала, при заданных начальных размерах центрального отверстия 11, размещенных по кольцу (или кольцам) отверстий 12, при заданных размерах радиальных пазов 10 в диске 3 процесс измельчения может быть непрерывным.

Наиболее существенными недостатками способа являются:

1. Невозможность непрерывного измельчения и непрерывного отвода измельченного материала в отдельный бункер (емкость, контейнер).

Эта невозможность обусловлена первоначальными размерами измельчаемого материала. Для каждого такого размера нужно подбирать или изготавливать в нужный размер отверстия 12 и радиальные пазы 10 в подвижном диске 3. Например, для измельчения зерен проса (размер в поперечнике 1-1,5 мм) это должен быть один размер, для зерен соевых бобов (7-12 мм) это должен быть другой зазор, для зерен пшеницы (8 мм) - третий размер и т.д. Каждый раз при переходе измельчения более мелкого материала на более крупный необходимо останавливать процесс измельчения, осуществлять разборку устройства, реализующего способ, производить замену деталей. Поэтому известные способы измельчения еще и трудоемки.

2. Ограниченные функциональные возможности (не универсальность) в процессе реализации способа обусловлены тем же самым.

3. Избыточные габаритные размеры в части диаметра жерновов или дисков. Об этом уже написано выше. Площадь плоской поверхности круга пропорциональна квадрату диаметра круга, а увеличение тонкости и точности размера частиц помола требует увеличения диаметра жерновов, а следовательно, увеличения габаритных размеров самих жерновов.

2. Наиболее близким техническим решением (обобщенным прототипом) к перечисленным выше аналогам является способ измельчения сухих мелких материалов в зазоре между двумя поверхностями двух вращающихся в противоположном направлении жерновов выполненных в форме усеченных конусов, установленных один над другим так, что их плоскости больших оснований обращены друг к другу с регулируемым зазором и образуют тонкий щелевой зазор, при этом в верхнем конусе предварительно изготавливают сквозное центральное отверстие сверху вниз, соединяющее полость отверстия с полостью щелевого зазора между обращенными друг к другу поверхностями конусов.

Все основные недостатки перечислены выше.

Дополнительно известны способы пневматической транспортировки внутри трубы мелких материалов, в том числе и волокнистых, посредством эжектора, установленного на одном из концов трубы, либо посредством двух эжекторов, установленных на обоих концах трубы. Транспортирующая труба может быть жесткой или гибкой [19-22].

Известно также, что порошки (размером от 350 мкм до 7 мкм) широко используются для обдирки, шлифовки, полировки и доводке обрабатываемых поверхностей [26]. В то же время размеры частиц в порошке пшеничной муки высшего сорта должны быть 30-50 мкм не менее чем в половине от общего количества [27].

В основные цели предполагаемого изобретения (по сравнению с прототипом) входит получение следующих технических результатов:

1. Обеспечение непрерывного измельчения сухих мелких материалов.

2. Расширение функциональных возможностей - универсальности измельчения в диапазоне первоначальных размеров 1-15 мм и до конечных размеров частиц пшеничной муки 30-50 мкм (0,03 - 0,05 мм).

3. Обеспечение непрерывного отвода измельченного материала из зоны измельчения.

3. Признаки прототипа, совпадающие с предлагаемым изобретением.

Способ непрерывного измельчения сухих мелких материалов, например зерен, между двумя жерновами в порошок или в муку, в котором сухие мелкие материалы перетирают и измельчают в зазоре между наружной поверхностью вращающегося нижнего жернова и внутренней поверхностью вращающегося в противоположную сторону верхнего жернова с частотой, меньшей, чем частота вращения нижнего жернова, причем верхний и нижний жернов вращают коаксиально друг другу относительно одной вертикальной и неподвижной оси.

4. Задачами предполагаемого изобретения являются следующие технические результаты.

5.1. Обеспечение непрерывного измельчения сухих мелких материалов.

5.2. Расширение функциональных возможностей и универсальность.

5.3. Непрерывный отвод измельченного материала из зоны измельчения.

5. Эти технические результаты в заявляемом способе достигаются тем, что верхний жернов выполнен в форме усеченного конуса со сквозным центральным ступенчатым по диаметру отверстием (каналом), содержащим четыре ступени, первая из которых цилиндрическая, вторая и третья ступени конические с увеличивающимся диаметром конуса в каждой ступени сверху вниз, а четвертая выполнена в форме плоского горизонтального кольца, тогда как нижний жернов выполнен в форме усеченного конуса с плоским большим основанием, установленным горизонтально, параллельно и коаксиально большему основанию верхнего жернова, образуя зазор между большими основаниями, а в центре этого основания вертикально и жестко установлена коаксиально жерновам неподвижная терка в форме ступенчатого конуса из трех ступеней, где первая сверху является конической, с углом наклона образующей к оси 15°, конус второй ступени имеет угол наклона образующей 45°, а конус третьей ступени - 75°, причем в жерновах, при их вращении относительно друг друга, терка нижнего жернова, входя в центральный канал верхнего жернова, образует с поверхностью канала кольцевой ступенчатый зазор, уменьшающийся по величине сверху вниз до заданного и переходящий в области больших оснований в постоянный заданный размер толщины полости круглого плоского кольца, вокруг которого неподвижно и плотно устанавливают кольцевой накопитель, из которого непрерывно отводят воздух и вместе с измельченным до заданных размеров материалом, в виде порошка или муки, направляют в неподвижную емкость пневматически, при этом нижнему жернову вместе с теркой задают частоту вращения не менее 100 об/мин по часовой стрелке, а верхнему жернову - не менее 10 об/мин в противоположном направлении.

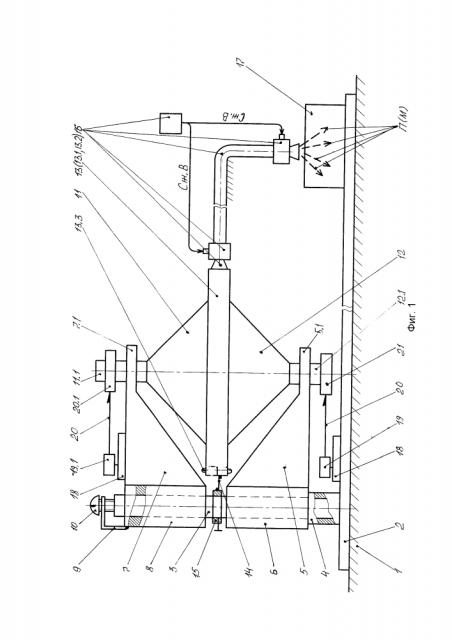

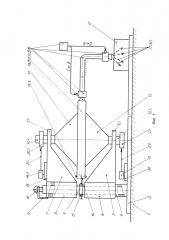

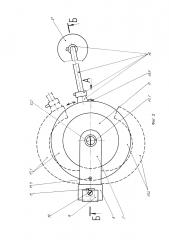

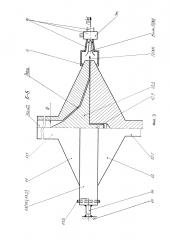

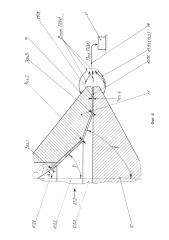

6. Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1 представлена общая схема устройства для реализации способа (вид в плане), на фиг. 2 показана схема раздвижки кольцевой пневматической камеры относительно жерновов для сбора и пневматического отвода измельченного материала, на фиг. 3 показаны схемы взаимодействия жерновов с измельчаемым материалом и его пневматического удаления, на фиг. 4 показан зазор между обращенными друг к другу поверхностями жерновов, на фиг. 5 и 6 показано, как пример, устройство типа навесного крючка, соединяющего две половинки (двух полуколец) кольцевого пневматического накопителя-камеры в одну емкость или разъединяющего их.

6.1. Устройство для реализации заявляемого способа состоит из следующих основных функционально связанных элементов.

На чертежах схематически изображены и обозначены (фиг. 1, 2, 3) следующие элементы.

1 - неподвижное плоское горизонтальное основание, например фундамент.

2 - плоская горизонтальная плита, установленная неподвижно на основании 1.

3 - прямоугольная в сечении (например, квадратная) стойка, вертикально закрепленная (например, приваренная) на плите 2.

4 - регулирующая втулка, свободно посаженная (надетая) на стойку 3.

5 - одноплечий жесткий рычаг, свободный конец которого 5.1 снабжен подшипниковым узлом (на чертежах не показан) с вертикальной осью вращения. Противоположный конец рычага 5 снабжен прочной цапфой 6.

6 - цапфа рычага 5, выполненная, например, из стали, имеет сквозное вертикальное отверстие (на чертежах не обозначено), соразмерное наружному поперечному сечению стойки 3. Этим отверстием цапфа 6, выполненная, например, как одно целое с рычагом 5, посажена на стойку 3 и опирается на втулку 4. В пространстве цапфа 6 и рычаг 5 расположены так, что рычаг 5 горизонтален, а ось подшипника на его конце 5.1 вертикальна.

7 - одноплечий жесткий рычаг, свободный конец которого 7.1 снабжен подшипниковым узлом (на чертежах не показан) с вертикальной осью вращения. Противоположный конец рычага 7 снабжен прочной цапфой 8. Рычаг 7 имеет верхнюю плоскую горизонтальную поверхность

8 - цапфа рычага 7, выполненная, например, из стали, имеет сквозное вертикальное отверстие (на чертежах не обозначено), соразмерное наружному поперечному сечению стойки 3. Этим отверстием цапфа 8, выполненная, например, как одно целое с рычагом 7, посажена на стойку 3.

9 - кронштейн (например, Г-образный), выполненный, например, из стали, жестко (например, приварен) присоединен к цапфе 8 сверху. Кронштейн 9 кинематически соединен регулировочным винтом 10 и резьбой на верхнем конце стойки 3 (на чертежах не обозначена) со стойкой 3 так, что при вворачивании винта 10 или выворачивании винта 10 цапфа 8 с кронштейном 9 соответственно перемещается вниз или вверх по стойке 3.

В пространстве цапфа 8 и рычаг 7 расположены так, что рычаг 7 горизонтален и расположен параллельно рычагу 5 над ним, а ось подшипника на его конце 7.1 вертикальна и коаксиальна оси подшипника на конце 5.1 рычага 5.

10 - регулировочный винт.

11 - верхний жернов, выполненный в виде усеченного конуса, ось вращения и формы которого вертикальна. Цапфа 11.1 жернова 11 размещена вертикально в подшипнике на конце 7.1 рычага 7 с возможностью вращения вокруг своей оси (на чертежах не обозначена). В цапфе 11.1 выполнено сквозное центральное (вдоль оси) отверстие (на чертежах не обозначено). В верхней части цапфы 11.1 оно цилиндрическое, далее коническое с углом между образующими конуса немного меньше прямого, далее коническое с тупым углом между образующими конуса, немного менее 150° и внизу переходящее в плоскую поверхность кругового кольца 11ПК (фиг. 4).

12 - нижний жернов, выполненный в виде усеченного конуса, ось вращения и формы которого вертикальна. Цапфа 12.1 жернова 12 размещена вертикально в подшипнике на конце 5.1 рычага 5 с возможностью вращения вокруг своей оси (на чертежах не обозначена). Жернова 11 и 12 установлены широкими основаниями напротив друг друга, между которыми имеется общий ступенчатый зазор: Заз. 1, Заз. 2, Заз. 3, плавно переходящий в постоянный зазор Заз. 4 (фиг. 4). В жернове 12, имеющем плоскую круглую поверхность (на чертежах не обозначена), неподвижно и коаксиально ему смонтирована коническая ступенчатая терка 12.2, которая центральным шипом с резьбой 12.3 установлена неподвижно в осевом отверстии с резьбой (на чертежах не обозначены) жернова 12. Терка 12.2 вращается вместе с жерновом 12 и перпендикулярна плоскости большего основания этого жернова.

Терка 12.2 имеет ступенчатую коническую наружную поверхность (фиг. 4). Верхняя и первая ее ступень 12.2.1 выполнена в форме конуса с углом (α=15°) между образующей и осью конуса и размещена в цилиндрическом отверстии цапфы 11.1 верхнего жернова 11. Таким образом, первый (сверху) участок терки 12.2 имеет форму конуса с острым углом между противоположными образующими 30°. Эта ее остроугольная коническая поверхность 12.2.1 плавно переходит в коническую поверхность 12.2.2 с углом между образующими 90° (угол β между осью и образующей составляет 45°). Это второй участок терки 12.2 (фиг. 4). Коническая поверхность этого участка плавно переходит в коническую поверхность 12.2.3 с углом между противоположными образующими 150° (угол γ между осью и образующей составляет 75°). Эти три участка терки являются измельчающими (разрушающими материал). Третья коническая поверхность плавно переходит в кольцевую плоскую поверхность 12ПК.

Поверхности 11ПК и 12ПК жерновов 11 и 12 являются калибрующими для измельченного в коническом зазоре материала, а средний зазор между ними Заз. 4 устанавливают в 40 мкм (0,04 мм).

Жернова 11 и 12 изготавливают отливкой из высокопрочного чугуна с шаровидным графитом ВЧ 100 [23]. Поверхности 11ПК и 12ПК (фиг. 4) этих жерновов шлифуют до величины шероховатости Ra=0,63 мкм [24, 25].

Терку 12.2 изготовляют из закаленной быстрорежущей стали Р18, а ее конические поверхности 12.2.1-12.2.3 шлифуют до величины шероховатости Ra=0,63 мкм.

13 - кольцевой накопитель, охватывающий без зазоров жернова 11 и 12 в области их наибольших диаметров. Накопитель 13 состоит из двух одинаковых половинок 13.1 и 13.2, выполненных в форме полуколец (фиг. 1-3), которые могут раздвигаться (13.1 и 13.2 на фиг. 1) и соединяться в один сплошной накопитель 13 (фиг. 1, 5 и 6). Полукольца 13.1 и 13.2 перемещаются (поворачиваются) относительно неподвижной оси 13.3, которой они соединены, а ось 13.3, в свою очередь, неподвижно присоединена стержнем 14 (перпендикулярный оси 3) с зажимом 15, размещенным на стойке 3 и зажатым на ней стопорным винтом (на чертежах не обозначен). Зажим 15 стержня 14 закреплен на стойке 3 неподвижно между 6 и 8.

16 - устройство пневматического отвода измельченного материала из внутренней полости накопителя 13, которое пневматически соединено с этой полостью (фиг. 3, 4). Это устройство 16 выполнено аналогично известному [19] и содержит те же элементы: эжекторы на концах гибкой и эластичной трубы и источник сжатого (под давлением) воздуха.

17 - емкость для сбора измельченного материала.

18 - управляемый электропривод вращения, неподвижно установленный на плите 2, шкив 19 электродвигателя которого кинематической связью 20 (например, плоскозубчатым ремнем), соединен со шкивом 21, закрепленным на конце цапфы 12.1 с возможностью ее вращения (фиг. 1).

18 - аналогичный управляемый электропривод вращения, неподвижно установленный на горизонтальной поверхности рычага 7, шкив 19.1 электродвигателя которого кинематической связью 20 (например, плоскозубчатым ремнем), соединен со шкивом 21.1, закрепленным на конце цапфы 11.1 с возможностью ее вращения (фиг. 1).

На фиг. 5 и 6 показано, как разъединяются половинки 13.1 и 13.2 накопителя 13 и соединяются в один накопитель 13. На фиг. 5 половинки 13.1 и 13.2 соединены плоским крючком 13.5, который одним концом закреплен на цилиндрическом шарнире 13.4 половинки 13.2 накопителя 13, а другим концом - крючком замкнут на цилиндрическом штифте 13.6, неподвижно закрепленном в половинке 13.1 накопителя 13. При размыкании крючка 13.5 (фиг. 6) он свободно висит, половинки 13.1 и 13.2 накопителя 13 могут свободно раздвигаться влево и вправо от оси 13.3 (фиг. 3) вручную. При этом освобождается зазор Заз. 4 между жерновами 11 и 12, что показано на фигурах 4 и 6.

На фиг. 3 и 4 буквами обозначено следующее:

Заг. О - загрузочное отверстие в цапфе 11.1 верхнего жернова 11.

R - радиус загрузочного отверстия (Заг. О) в цапфе 11.1 верхнего жернова 11.

R=25 мм.

Заз. - обозначен общий зазор между внутренней поверхностью верхнего жернова 11 и рабочей поверхностью нижнего жернова 12. Зазоры, по ступеням измельчения, устанавливают первоначально: Заз. 1≅1 мм, Заз. 2≅0,2 мм, Заз. 3≅0,06 мм (фиг. 4).

Заз. 4≅0,04 мм или 40 мкм.

Сж. В - сжатый воздух подаваемый в эжектор (Эж.) из устройства пневматического отвода измельченного материала 16 (из системы пневматической транспортировки 16), аналогичного [19].

Эж. - условно обозначен один из эжекторов системы пневматической транспортировки 16, аналогичной [19].

П - порошок.

М - мука.

Порошок П или мука М это конечные продукты измельчения материала, например зерна, и то, что уносится пневматически из накопителя 13 системой 16.

Выт. П(М) - вытяжка (всасывание) порошка или муки в первый эжектор Эж. системы 16.

Заз. 1, Заз. 2, Заз. 3, Заз. 4 - рабочие зазоры между верхним 11 и нижним 12 жерновами.

У - уплотнения между накопителем 13 и верхним жерновом 11, между накопителем 13 и нижним жерновом 12. Уплотнения выполнены, например, из резины.

Пер. П(М) - траектория (направление) перемещения порошка или муки системой 16 в емкость 17.

6.2. Устройство для реализации заявляемого способа работает следующим образом.

6.2.1. Сборка устройства. Вначале на плиту 2 с вертикальной стойкой 3 прямоугольного сечения (фиг. 1) устанавливают управляемый электропривод 18 с электродвигателем, на вал которого устанавливают шкив 19. На стойку 3 надевают регулирующую втулку 4, определяющую вертикальное положение жернова 12 и опускают ее по стойке 3 вниз до упора в плиту 2. На стойку 3 надевают сверху цапфу 6 с рычагом 5, конец 5.1 которого снабжен радиально упорным подшипником качения или скольжения (на чертежах не показан). В этот подшипниковый узел на конце 5.1 устанавливают цапфу 12.1 нижнего жернова 12 так, что жернов 12 может вращаться вокруг своей вертикальной оси. На конец цапфы 12.1 закрепляют шкив 21 и соединяют его со шкивом 19 гибкой кинематической связью 20. Эта кинематическая связь 20 может быть выполнена в виде плоскозубчатого ремня, а шкивы 19 и 21 - плоскозубчатыми. Далее на стойку 3 сверху надевают зажим 15 со стержнем 14 и накопителем 13 и разводят половинки 13.1 и 13.2 накопителя 13 в разные стороны (в горизонтальной плоскости), поворачивая их относительно оси 13.3 (фиг. 1, 2).

Отдельно осуществляют сборку рычага 7 (с цапфой 8, с кронштейном 9) с верхним жерновом 11. Для этого цапфу 11.1 жернова 11 вставляют и фиксируют с возможностью вращения в подшипнике конца рычага 7.1, который аналогичен подшипнику в конце рычага 5.1.

После этого цапфу 8 надевают на стойку 3 сверху и вворачивают регулировочный винт 10 в резьбу на верхнем конце стойки 3. На горизонтальной поверхности рычага 7 закрепляют управляемый электропривод 18 с электродвигателем, на вал которого устанавливают шкив 19.1, а на конце цапфы 11.1 жернова 11 закрепляют шкив 21.1. Шкивы 19.1 и 21.1 соединяют кинематической связью 20 так же, как и шкивы 19 и 21 (см. выше).

Регулировочным винтом 10 перемещают цапфу 8 (вместе с жерновом 11 и приводом 18, 19.1, 20, 21.1) вертикально по стойке 3, устанавливая зазор Заз. 4 (фиг. 4) между плоскими поверхностями 11ПК и 12ПК жерновов 11 и 12 с помощью щупа, например, 0,04 мм. Затем зажимом 15 (со стержнем 14, с накопителем 13), перемещая его по стойке 3, устанавливают накопитель 13 напротив щелевидного отверстия между жерновами 11 и 12 и фиксируют зажим стопорным винтом (не обозначен) на стойке 3. Далее соединяют половинки 13.1 и 13.2 накопителя 13 в один накопитель 13 (фиг. 5, 6) и присоединяют к нему (к накопителю 13) одним концом устройство пневматического отвода измельченного материала (далее по тексту - пневмоотвод или ПО), выполненное аналогично известному [19]. Другой конец ПО 16 направляют в емкость для сбора измельченного материала 17.

Блоком управления (на чертежах не показан) управляемого электропривода 18 на плите 2 задают частоту вращения жернову 12, например, 100 об/мин по часовой стрелке. Блоком управления (на чертежах не показан) управляемого электропривода 18 на рычаге 7 задают частоту вращения жернова 11, например, 10 об/мин против часовой стрелки. Жернова 11 и 12 вращаются в противоположные стороны, причем скорость вращения нижнего жернова 12 существенно больше, чем верхнего 11.

6.2.1. Работа устройства

Пробные пуски осуществляются при загрузке гороха (размер 5-8 мм) в загрузочное отверстие Заз. О. Предварительно зазор Заз. 4 между 11ПК и 12ПК устанавливают 0,04 мм посредством щупа. Эти пуски осуществляют при заданных частотах вращения нижнего жернова 12, например, 100 об/мин по часовой стрелке и верхнего жернова 11, например, 10 об/мин против часовой стрелки. В процессе пуска вначале включают систему 16 пневматического отвода (ПО). При этом воздух засасывается через загрузочное отверстие Заз. О (фиг. 3) и выходит через щелевой зазор Заз. 4, который вращается относительно всасывающего факела ПО 16 (фиг. 3 и 4).

Работа устройства осуществляется следующим образом. При включенных приводах 18-21 к нижнему жернову 12 и 18-21 к верхнему жернову 11 нижний жернов 12 с теркой 12.2 вращается по часовой стрелке с частотой 100 об/мин, а верхний жернов 11 вращается против часовой стрелки с частотой 10 об/мин навстречу нижнему жернову 12, коаксиально ему. Т.е. сохраняются установленные зазоры (фиг. 4) Заз. 1=1 мм, Заз. 2=0,2 мм, Заз. 3=0,06 мм и Заз. 4=0,04 мм. Характерно, что при таких зазорах степень их уменьшения - уменьшается сверху вниз вдоль образующих конусов терки 12.2. Загрузочное окно Заг. О (фиг. 3, у вершины конуса 12.2.1 терки 12.2), при радиусе R=25 мм, представляет собой круг диаметром 50 мм. Сам же зазор, от вершины конуса 12.2.1 до цилиндрической стенки Заг. О жернова 11, будет составлять 25 мм. Он изменяется сверху вниз до Заз. 1 или от 25 мм до 1 мм, и это изменение составляет 24 мм. Далее зазор уменьшается до Заз. 2 или от 1 мм до 0,2 мм, и это изменение составляет 0,8 мм. Далее зазор уменьшается до Заз. 3 или от 0,2 мм до 0,06 мм, и это изменение составляет 0,14 мм. Далее зазор уменьшается до Заз. 4 или от 0,06 мм до 0,04 мм, и это изменение составляет 0,02 мм.

При вращающихся жерновах 11 и 12 включают ПО 16, и эжектор Эж. этой системы создает непрерывно разряжение внутри накопителя 13, непрерывно отводя воздух из него создавая вытяжку Выт. П(М), фиг. 3, 4. Накопитель 13 окружает (ограждает) кольцевую щель между жерновами 11 и 12 достаточно плотно за счет кольцевых уплотнений У (фиг. 3, 4). Поэтому создается непрерывное движение воздуха через загрузочное отверстие Заг. О по кольцевому ступенчатому коническому зазору и воздух непрерывно выходит через кольцевой плоский зазор Заз. 4 в накопитель 13.

Из аэродинамики известно, что при постоянной величине разрежения воздуха, скорость его всасывания (движения) тем больше, чем меньше зазор. Поэтому скорость движения воздуха между жерновами 11 и 12 будет непрерывно возрастать в зазоре сверху вниз.

В загрузочное отверстие Заз. О непрерывно направляют мелкий сухой материал, например зерна гороха.

Эти зерна под воздействием силы тяжести перемещаются вниз, острый угол α=15° конуса терки (к оси конуса 12.21) не препятствует (трением) проникновению истираемых частиц, например, гороха вниз. Одновременно центробежная сила инерции вместе с силой трения об эту коническую поверхность вращающегося конуса 12.2.1 и сила центробежных сил инерции масс этих частиц увлекает их по линии наклона образующей конуса до зазора Заз. 1. Эти силы прижимают частицы друг к другу и к внутренней цилиндрической поверхности жернова 11 (фиг. 4), которая медленно вращается в противоположную сторону. На этом участке вращающаяся терка 12.2 и вращающийся в противоположную сторону жернов 11 перемалывают и измельчают зерна трением о вращающиеся, соприкасающиеся с зерном поверхности и трением между частицами. При этом в процессе трения (и измельчения) продукта о вращающиеся стенки терки 12.2.1 и верхнего жернова 11 именно за счет сил трения-сцепления между частицами зерна перетираются и измельчаются, взаимодействуя друг с другом. Кроме сил тяжести, трения, центробежных и центростремительных сил инерции, на измельчаемые и измельченные частицы воздействует непрерывно сила аэродинамического давления (давление за счет лобового сопротивления) потока воздуха, которая направлена сверху вниз вдоль и внутри зазора между жерновами 11 и 12. Скорость потока воздуха максимальна в зазоре Заз. 4.

При истирании (измельчении) частиц материала (например, зерен гороха), начиная сверху от отверстия Заг. О до зазора Заз. 4, из одной частицы (например, из горошины) получается много частиц и суммарный объем этих более мелких частиц возрастает. Поэтому кроме силы тяжести между частицами возникает сила внутреннего давления этих частиц между собой и эта сила, как сила клина, выдавливает измельченные субстанции в направлении зазора, вначале Заз. 1 вместе с силой аэродинамического давления. В зазоре между Заз. 1 и Заз. 2 возрастает центробежная сила инерции масс измельченных частиц, но уменьшаются силы тяжести частиц из-за уменьшения масс самих частиц, а силы аэродинамического давления на частицы возрастают. Поэтому они перемешаются по коническим поверхностям на участке 12.2.2 терки 12.2 вдоль их образующих, перемещаясь одновременно по часовой стрелке (по направлению вращения терки 12.2 с нижним жерновом 12). При этом частицы крупнее 1 мм истираются как за счет трения о поверхность 12.2.2 и о внутреннюю коническую поверхность верхнего жернова 11, так и за счет трения друг о друга при сжатии потока сверху вниз.

Точно так же происходит уменьшение размеров части материала (истирание) до размеров частиц порошка или муки при взаимодействии вышеуказанных сил по мере движения измельчаемых частиц от зазора Заз. 2 к зазору Заз. 3, от зазора Заз. 3 к зазору Заз. 4. В зазоре Заз. 4 (по расширяющейся кольцевой щели между жерновами 11 и 12) частицы перемещаются по направлению радиусов от оси вращения жерновов 11 и 12 под действием центробежных сил инерции масс частиц. Они перемещаются также за счет сил сцепления (или лобового сопротивления) частиц с воздушными аэродинамическими потоками в направлении выхода из зазора или в направлении накопителя 13.

За счет непрерывного действия аэродинамических сил в процессе измельчения этот процесс осуществляется непрерывно. В процессе всякого измельчения, например, между цилиндрической поверхность загрузочного отверстия Заг. О и конусом 12.2.1 образуются (в процессе истирания) не только уменьшенные горошины, но и частицы, меньшие по размерам, чем зазор Заз. 1 (1 мм). Эти частицы воздушными потоками уносятся дальше, чем Заз. 1, и так происходит на всех конических участках терки 12.2 между Заз. 1 и Заз. 2, между Заз. 2 и Заз. 3, а также по всей ширине кольцевого зазора Заз. 4. Частицы, измельченные (непрерывно и случайно) до величины, меньшей, чем зазор, воздушными потоками уносятся дальше. В кольцевом зазоре Заз. 4 воздушными потоками в накопитель 13 уносятся частицы, размер которых меньше размера шероховатости поверхностей 11ПК и 12ПК (фиг. 4). Измельченный в П или в М материал системой ПО 16 непрерывно отводится в емкость 17.

Таким образом, за счет использования ступенчатой конической терки 12.2 в нижнем жернове 12 и сил аэродинамического сцепления (лобового сопротивления) измельчаемых частиц с воздухом обеспечиваются заявляемые технические преимущества.

А именно: непрерывность измельчения и расширение функциональных возможностей. Расширение функциональных возможностей - универсальность обеспечивается размером загрузочного отверстия Заг. О в цапфе 11.1 верхнего жернова 11 (фиг. 3). Для данного случая (при R=25 мм) можно измельчать любые мелкие сухие материалы с поперечным размером до 45 мм и, естественно, любые зерна известных растений без переналадок в устройстве для реализации способа. При этом нет технических препятствий для увеличения габаритных размеров устройства, в том числе для увеличения размеров Заг. О, задавая R, например, в 50 мм.

Кроме этого, непрерывность процесса измельчения осуществляет непрерывный отвод измельченного материала из зоны измельчения системой ПО 16 пневматически.

Это создает дополнительное техническое преимущество заявляемому способу - устранение ручного труда при складировании измельченного материала и при очистке рабочих поверхностей верхнего 11 и нижнего 12 жерновов. Зазор между наружной поверхностью терки 12.2 и внутренней поверхностью центрального отверстия в жернове 11 непрерывно продувается потоком воздуха, создаваемого Выт. П(М), фиг. 4.

Медленное вращение верхнего жернова 11 и быстрое, в 10 раз быстрее, вращение терки 12.2 вместе с нижним жерновом 12 в противоположную сторону позволяют (вместе) интенсивно и равномерно перемешивать измельчаемый материал, а при перемешивании между частицами всегда образуются зазоры. В эти зазоры непрерывно проникают потоки воздуха, создаваемые разряжением Выт. П(М), и уносят уже измельченные частицы материала из зазора между теркой 12.2 и верхним жерновом 11 системой ПО в емкость 17 (фиг. 4). Из-за этого процесс измельчения становится непрерывным, потому что мелкие частицы не задерживаются на стенках обращенных друг к другу поверхностей терки 12.2 и верхнего жернова 11.

Углы наклона образующих терку 12.2 конусов: α=15°, β=45° и γ=75°, являются оптимальными для трехступенчатой конической терки 12.2 (фиг. 4).

При таких углах (в процессе измельчения) вначале (конус 12.2.1 терки 12.2) создается максимальная сила тяжести частиц материала (направленная вниз), увлекающая вниз аэродинамическая сила давления воздуха и центробежная сила, отбрасывающая частицы с большей скоростью по мере увеличения радиуса конуса 12.2.1 к основанию. Эти три силы существенно давят на частицы, интенсивно перемещая их вниз к зазору Заз. 1.

В середине терки 12.2 на участке конуса 12.2.2 (между Заз. 1 и Заз. 2) к силе (результирующей) давления на частицы материала сверху (в зазоре Заз. 1) добавляется быстро возрастающая к основанию конуса центробежная сила инерции масс частиц, вращающихся с частотой вращения терки за счет трения сцепления. На участке Заз. 1 - Заз. 2 частицы движутся вниз в зазоре быстрее, поскольку суммарная сила, направленная вниз, существенно больше.

На конечном участке терки (конус 12.2.3) в зазоре между Заз. 2 и Заз. 3 к большей силе давления на частицы материала добавляется быстро возрастающая к основанию конуса центробежная сила инерции масс частиц, вращающихся с частотой вращения терки за счет трения сцепления. При постоянной частоте вращения терки 12.2 центробежная сила инерции возрастает с увеличением радиуса вращения. Таким образом, заданные углы наклона образующих конусов, непрерывное увеличение радиусов вращения терки 12.2 сверху вниз и уменьшение величин зазоров создают условия для непрерывного уменьшения толщины слоя частиц материала в зазорах при постоянном их количестве в единице объема.

Вследствие этого при постоянной скорости вращения жерновов 11, 12 и при постоянной величине разряжения воздуха в накопителе 13, Выт. П(М) процесс измельчения материала происходит не только непрерывно, но и с постоянной производительностью. В емкость 17 системой ПО 16 из накопителя 13 выносится столько же порошка П или муки М, сколько (по весу или массе) поступает в загрузочное отверстие Заг. О верхнего жернова 11.

Другими дополнительными преимуществами заявляемого способа являются простота и унификация элементов устройства для реализации способа (фиг. 1). В этом устройстве приводы с передачами для вращения нижнего жернова 12, в том числе управляемы