Способ формирования лицевой поверхности монолитных конструкций

Иллюстрации

Показать всеИзобретение относится к области строительства, а именно к технологии бетонирования монолитных конструкций, и может быть использовано для формирования лицевой поверхности монолитных конструкций в режиме строительной площадки. Способ формирования лицевой поверхности монолитных конструкций включает нарезку облицовочных листов с размерами, соответствующими площади внутренней поверхности опалубки щита и площади внутренней поверхности отсечки. Затем на облицовочном листе, на расстоянии, равном длине отсечки, выполняют фаску. В месте фаски лист загибают под углом 90°. Наружные поверхности опалубки щита и отсечки предварительно очищают и обезжиривают. Приклеивают двухсторонний скотч в виде линий с равным шагом на поверхность опалубки щита и отсечки. Между линиями скотча зигзагообразно наносят клей или жидкие гвозди. После чего загнутый в местах фаски Г-образно облицовочный лист прикладывают к внутренней поверхности отсечки и опалубки щита и плотно прижимают. Затем аналогично приклеивают облицовочные листы на внутреннюю поверхность ответного щита и отсечки, соединяемых с первым щитом. Техническим результатом является упрощение технологии формирования лицевой поверхности монолитных конструкций за счет минимизации количества опалубочных швов, а также получение бетонной конструкции с углами без подтеков цементного молочка. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области строительства, а именно к технологии бетонирования монолитных конструкций, и может быть использовано для формирования лицевой поверхности монолитных конструкций в режиме строительной площадки.

Известен способ изготовления облицовочного бетона от компании DOKA (практическая информация формирование лицевого бетона 999800520 - 08/2013), подготовленной на основании инструкции DBV «Облицовочный бетон» (Немецкое объединение по бетонной и строительной промышленности, Ассоциации немецких цементных заводов (последняя редакция: июнь 2015 г., , Deutscher beton - und bautechnik - verein E.V. BauausfUhrung sichtbeton exposed concrete, fassung juni 2015), в которой описан способ формирования поверхности облицовочного бетона с заранее утвержденной системой швов между стыками элементов опалубки. Недостатком данного способа является получение поверхности с большим количеством видимых опалубочных швов, а также существует вероятность просачивания цементного молочка в углах конструкции через неплотно прижатые щиты опалубки.

Наиболее близким аналогом является способ формирования лицевой поверхности бетонных монолитных конструкций, применяемый Португальской компанией CASAIS grupo (см. Building the future with art and craft, New Diamond Building, Meeting 16 Out 2015), заключающийся в том, что получение качественной лицевой поверхности осуществляют путем точной подгонки листов ламинированной фанеры друг к другу. Недостатком данного способа является трудоемкость работы с листами ламинированной фанеры и ее точной подгонки, получение поверхности с большим количеством видимых опалубочных швов, вероятность просачивания цементного молочка в углах конструкции.

Задачей заявляемого изобретения является придание лицевой поверхности монолитных конструкций законченного эстетичного вида, собственной архитектурной выразительности, исключение отделочных работ в строительном процессе и механической обработки бетонных поверхностей, повышение долговечности эстетичного вида лицевой поверхности бетонных конструкций, а также увеличение надежности монолитных конструкций.

Технический результат - упрощение технологии формирования лицевой поверхности монолитных конструкций за счет минимизации количества опалубочных швов, а также получение бетонной конструкции с углами без подтеков цементного молочка.

Технический результат достигается за счет того, что способ формирования лицевой поверхности монолитных конструкций, включающий нарезку облицовочных листов с размерами, соответствующими площади внутренней поверхности опалубки щита и площади внутренней поверхности отсечки, затем на облицовочном листе, на расстоянии, равном длине отсечки, выполняют фаску, в месте фаски облицовочный лист загибают под углом 90°, наружные поверхности опалубки щита и отсечки предварительно очищают и обезжиривают, приклеивают двухсторонний скотч в виде линий с равным шагом на внутренние поверхности опалубки щита и отсечки, между линиями скотча зигзагообразно наносят клей или жидкие гвозди, после чего загнутый в местах фаски Г-образно облицовочный лист прикладывают к внутренним поверхностям отсечки и опалубки щита и плотно прижимают, затем аналогично приклеивают облицовочные листы на внутреннюю поверхность опалубки ответного щита и отсечки, соединяемых с первым щитом.

Облицовочные листы могут быть выполнены из пластмассы, например из полипропилена.

В месте стыка соединения отсечки и наружной поверхности опалубки щита укладывают уплотнитель, например, в виде пористой резины.

На внутренней поверхности опалубки щита в местах стыка облицовочные листы соединяют между собой при помощи бесшовной стыковой сварки.

В отличие от прототипа, в заявляемом изобретении исключаются или минимизируются опалубочные швы, предотвращается вытекание цементного молочка в местах стыка опалубки щита и отсечки и опалубки ответного щита, уменьшаются трудозатраты на подгонку опалубки.

Сущность заявляемого изобретения поясняется чертежами:

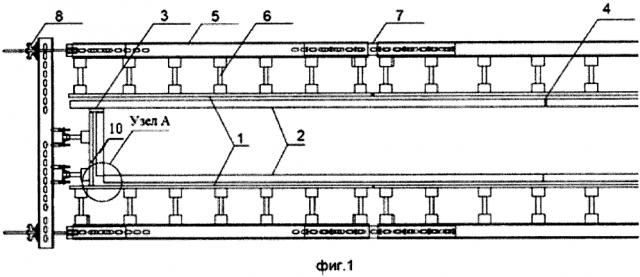

- на Фиг. 1 изображен комплект стеновой опалубки, где 1 - опалубка щита может быть выполнена из фанеры, либо любого другого материала, 2 - облицовочный лист, 3 - уплотнитель, 4 - шов, образующийся при сварке облицовочных листов 2, 5 - ригель, 6 - балка двутавровая, 7 - вставка, соединяющая между собой два соседних ригеля 5, 8 - тяж с гайкой, 10 – отсечка;

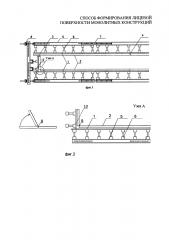

- на Фиг. 2 изображен узел А, иллюстрирующий образование литых углов конструкции, где 9 - литой угол, формируемый путем вырезания фаски на пластиковом листе 2 с последующим его загибом на 90° в месте сформированной фаски.

Способ формирования лицевой поверхности монолитных конструкций осуществляют следующим образом:

1. Нарезают облицовочные листы 2 размерами, соответствующими площади внутренней поверхности опалубки щита 1 и площади внутренней поверхности отсечки 10. Облицовочные листы 2 могут быть выполнены, например, из полипропилена толщиной 5-10 мм.

2. На облицовочном листе 2 на расстоянии, равном длине внутренней поверхности отсечки 10, формируют фаску на глубину предпочтительно 2/3-5/6 от толщины облицовочного листа 2, затем в месте фаски лист загибают под углом 90°. Отсечка 10 может быть выполнена в виде деревянной доски толщиной 40 мм с поперечными ребрами жесткости в виде треугольников, расположенной между двумя соединяемыми щитами. К отсечке 10 может быть присоединен тяж 8 с гайкой для создания дополнительной прочности и жесткости конструкции опалубки. Для увеличения жесткости и получения более ровной поверхности формирующейся монолитной конструкции на опалубку щита 1 могут быть установлены двутавровые балки 6, которые соединяют с другой стороны ригелем 5.

3. Поверхность опалубки щита 1 и отсечки 10 предварительно очищают и обезжиривают. Поверхности палубы щита и отсечки должны быть сухими, без пыли, грязных и жирных пятен.

4. На поверхность опалубки щита 1 приклеивают двухсторонний скотч в виде линий с равным шагом, например 300 мм (на чертеже не показано), начиная с края опалубки щита.

5. Между линиями скотча наносят зигзагообразно клей, например двухкомпонентный конструкционный клей WEICON Easy-Mix РЕ-РР или жидкие гвозди для первого облицовочного листа 2, за исключением последнего пролета.

6. Загнутый Г-образно облицовочный пластиковый лист 2 в местах фаски прикладывают к внутренним поверхностям отсечки и опалубки щита 1 и плотно прижимают. Скотч или клейкая лента позволит обеспечить плотное прижимание пластикового листа к опалубке щита до момента засыхания клея и набора им прочности. Для образования лучшего сцепления опалубки щита 1 с пластиковыми листами 2 по периметру рекомендуется применять струбцины, обеспечивающие плотное прилегание по всей поверхности пластиковых листов к поверхности опалубки щита.

7. Аналогично внутренние поверхности ответного щита и отсечки облицовывают другим пластиковым листом. Таким образом, формируют замкнутую внутреннюю поверхность соединяемых двух щитов и двух отсечек между ними. Для обеспечения герметичности швов (для предотвращения попадания цементного молочка в пространство между двумя щитами) внутренней поверхности опалубки щитов, облицованными пластиковыми листами, в местах стыка пластиковых листов и торца отсечки дополнительно укладывают уплотнитель 3. В качестве уплотнителя может быть использована пористая резина.

8. При формировании крупногабаритных строительных бетонных конструкций (больше трех метров), для которых сложно подобрать облицовочные листы соответствующей длины, поверхность опалубки щита может быть облицована несколькими листами. В этом случае в местах стыка пластиковых листов на поверхности опалубки одного щита применяют бесшовную стыковую сварку. Бесшовная стыковая сварка листового полипропилена в условиях стройплощадки может быть осуществлена с помощью специального оборудования для сварки полипропилена, например сварочного фена или сварочного экструдера, и сварочного прутка из полипропилена. Перед тем как приступить к сварке двух отрезков листа, их зачищают мелкой шкуркой для увеличения шероховатости поверхности материала. Затем сварочный пруток подают в экструдер или фен, разогревают до определенной температуры и укладывают в место стыка двух полипропиленовых листов 2, благодаря чему происходит процесс сварки. После сварки сварочному шву дают остыть в течение примерно пяти минут.

Для формирования углов конструкций на облицовочном пластиковом листе 2 вдоль шва выпиливают фаску при помощи фрезы. После чего лист 2 загибают в требуемое положение. Следует отметить, что такой литой стык невозможно устроить во всех углах конструкции, минимум один угол приходится прижимать. В этом случае применяют в месте стыка уплотнитель 3, в качестве которого может быть использована пористая резина, либо, например, уплотнитель EPDM, Неопрен или уплотнители финские OT-KUMI OY прямоугольного сечения. Применение уплотнителя 3 позволит плотно соприкасаться элементам опалубки и удерживать «цементное молочко».

Таким образом, благодаря заявляемому способу формирования лицевой поверхности монолитных конструкций достигается упрощение технологии формирования лицевой поверхности бетонных конструкций за счет минимизации количества опалубочных швов, а также получение бетонной конструкции с углами без подтеков цементного молочка.

1. Способ формирования лицевой поверхности монолитных конструкций, включающий нарезку облицовочных листов с размерами, соответствующими площади внутренней поверхности опалубки щита и площади внутренней поверхности отсечки, затем на облицовочном листе, на расстоянии, равном длине отсечки, выполняют фаску, в месте фаски лист загибают под углом 90°, наружные поверхности опалубки щита и отсечки предварительно очищают и обезжиривают, приклеивают двухсторонний скотч в виде линий с равным шагом на поверхность опалубки щита и отсечки, между линиями скотча зигзагообразно наносят клей или жидкие гвозди, после чего загнутый в местах фаски Г-образно облицовочный лист прикладывают к внутренней поверхности отсечки и опалубки щита и плотно прижимают, затем аналогично приклеивают облицовочные листы на внутреннюю поверхность ответного щита и отсечки, соединяемых с первым щитом.

2. Способ по п. 1, в котором используют облицовочные листы, выполненные из пластмассы, например полипропилена.

3. Способ по п. 1, в котором в месте стыка соединения отсечек и наружной поверхности опалубки щита укладывают уплотнитель, например, в виде пористой резины.

4. Способ по п. 1, в котором на внутренней поверхности опалубки щита в местах стыка, облицовочные листы соединяют между собой при помощи бесшовной стыковой сварки.