Способ и устройство для производства цементного клинкера

Иллюстрации

Показать всеИзобретение относится к способу производства цементного клинкера и к установке для его осуществления. Способ производства цементного клинкера, в котором сырьевую муку предварительно подогревают в подогревателе, используя горячие отходящие газы из клинкерной печи, при этом подогретая сырьевая мука, которая по усмотрению может быть кальцинирована в кальцинаторе, обжигается до получения клинкера в клинкерной печи, подогреватель содержит по меньшей мере одну из нескольких ветвей циклонных подвесных теплообменников, через которые последовательно протекает печной отходящий газ и в которых сырьевую муку предварительно подогревают в несколько приемов, при этом частичный поток печного отходящего газа отводят таким образом, что для предварительного подогрева сырьевой муки используется только оставшийся остаточный поток печного отходящего газа, причем отводимый частичный поток печного отходящего газа и печной отходящий поток, отводимый от последнего циклонного подвесного теплообменника (9) в направлении потока печного отходящего газа, подают на термическую утилизацию, будучи смешанными друг с другом или по отдельности. Установка для производства цементного клинкера, в частности, для осуществления указанного способа, содержащая клинкерную печь (2), которая на выходной торцевой стороне соединена с клинкерным холодильником (6) и на торцевой стороне подачи соединена с подогревателем (3) и, по усмотрению, с кальцинатором (4), при этом подогреватель (3) содержит по меньшей мере одну из нескольких ветвей циклонных подвесных теплообменников (8, 9, 10), через которые отходящий газ печи может последовательно протекать по траектории течения и в которых сырьевая мука предварительно подогревается в несколько приемов, и для отвода частичного потока печного отходящего газа от траектории потока предусмотрен отводной газоход (16), в котором отводной газоход (16) и газоход горячих газов (13), идущий от последнего циклонного подвесного теплообменника (9) в направлении потока печного отходящего газа, расположены с возможностью смешивания указанных печных отходящих газов и подачи их на термическую утилизацию или подачи их на термическую утилизацию по отдельности. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - повышение эффективности способа производства цементного клинкера. 2 н. и 17 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу производства цементного клинкера, в котором сырьевая мука предварительно нагревается в подогревателе, используя горячие отходящие газы из клинкерной печи, и предварительно нагретая сырьевая мука, которая, по усмотрению, кальцинируется в кальцинаторе, обжигается до получения клинкера в клинкерной печи, при этом подогреватель содержит по меньшей мере одну ветвь, состоящую из некоторого количества циклонных подвесных теплообменников, через которые последовательно протекает отходящий газ печи и в которых сырьевая мука предварительно нагревается в несколько приемов.

Изобретение также относится к установке для производства цементного клинкера, содержащей клинкерную печь, которая на выходной торцевой стороне соединена с клинкерным холодильником и на торцевой стороне подачи соединена с подогревателем и, по усмотрению, с кальцинатором, при этом подогреватель содержит по меньшей мере одну ветвь из нескольких циклонных подвесных теплообменников, через которые отходящий газ печи может последовательно протекать по траектории течения и в которых сырьевая мука нагревается в несколько приемов.

В процессе производства цементного клинкера сырьевая мука предварительно нагревается, полностью высушивается, обжигается до получения клинкера и затем охлаждается. Установки, работающие согласно этой процедуре сушки, содержат подогреватель, состоящий из циклонных подвесных теплообменников, кальцинатор, воздуховод третичного воздуха, вращающуюся печь и клинкерный холодильник. Воздух, нагретый в клинкерном холодильнике, частично возвращается во вращающуюся печь в качестве так называемого вторичного воздуха и частично в кальцинатор в качестве так называемого третичного воздуха. Отходящие газы вращающейся печи поступают в кальцинатор через камеру загрузочного конца печи, подвергаются сжатию, проходят через кальцинатор и выпускаются в подогреватель вместе с отходящими газами, которые вырабатываются в кальцинаторе и состоят из дымового газа, образованного из топлива для кальцинатора и СО2.

Подогреватель состоит из одной или нескольких ветвей, и каждая ветвь содержит несколько ступеней теплообменников, каждый из которых образован циклонным подвесным теплообменником. Сырьевая мука для производства цемента сухим способом загружается в вертикальную трубу самого верхнего теплообменника, проходит через ступени теплообменников сверху вниз и поступает в кальцинатор из второй ступени теплообменника после самой нижней ступени теплообменника. В кальцинаторе горячая сырьевая мука практически полностью деокисляется и вместе с отходящим газом из кальцинатора протекает в самую нижнюю ступень теплообменника, отделяется, выгружается в камеру загрузочного конца печи и достигает вращающейся печи в виде горячей муки с помощью первого из упомянутых компонентов. Горячая мука обжигается до получения клинкера во вращающейся печи посредством процесса спекания.

Тепловая энергия, содержащаяся в отходящем газе кальцинатора, приблизительно 1,4 норм. м3/кг клинкера при температуре 850-890°С, постепенно передается свежей сырьевой муке в прямоточном теплообменнике. С увеличением числа ступеней теплообменников температура отходящего газа будет уменьшаться, тепловой кпд печной установки будет повышаться, и башня теплообменников будет увеличиваться в размерах при повышении расходов. Как правило, сооружаются от четырех до шести таких ступеней, при этом число ступеней в первую очередь является функцией влаги, содержащейся в сырьевом материале.

Полезное тепло, содержащееся в отходящем газе клинкерной печи и кальцинатора, превышает поглощающую способность сырьевой муки благодаря обычному количественному соотношению характеристик многоступенчатого теплообменника. Тепловая энергия, содержащаяся в печном газе, выходящем из подогревателя, все еще содержит полезный остаточный тепловой потенциал приблизительно 1,5 норм. м3/кг клинкера при температуре от 290 до >350°С. Он может в дальнейшем использоваться для сушки сырьевых материалов и топлива, а также для других целей, например для преобразования в электричество вне теплового процесса.

Печной отходящий газ отводится через ступени теплообменника с помощью вытяжного вентилятора. Поскольку при этом общее количество печного отходящего газа отводится через все ступени теплообменника, рабочие сечения ступеней теплообменников должны иметь максимально возможные размеры для сведения к минимуму падения давления и, таким образом, энергии, необходимой для вентилятора подачи воздуха. Однако это увеличивает расходы на установку, которые напрямую зависят от размеров.

Настоящее изобретение направлено на дальнейшее усовершенствование способа и установки для производства цементного клинкера первоначально заданного типа с целью уменьшения расходов на установку без учета потерь теплового кпд печной установки.

Для решения этой задачи изобретение предлагает, чтобы частичный поток печного отходящего газа отводился таким образом, чтобы для нагрева сырьевой муки использовался только оставшийся остаточный поток печного отходящего газа. По сравнению с обычными системами такое же количество сырьевой муки может нагреваться, используя меньшее количество печного отходящего газа, или большее количество сырьевой муки может нагреваться, используя такое же количество печного отходящего газа. Это ведет к отводу относительно большего количества тепла от оставшегося остаточного потока печного отходящего газа, используемого для подогрева, и температура печного отходящего газа соответственно уменьшается после завершающей ступени теплообменника, т.е. после выхода из подогревателя. Таким образом, градиент температуры также будет увеличиваться после каждой ступени теплообменника. Благодаря уменьшенному количеству печного отходящего газа, которое отводится через все ступени теплообменника, газоотводные сечения ступеней теплообменника и расходы на изготовление по сравнению с конструкцией для отвода всего газа могут быть уменьшены. Отводимый частичный поток, который не используется для нагрева печного отходящего газа, будет доступен для тепловой утилизации при температуре 850-890°С, в частности, если в соответствии с предпочтительным режимом процедуры частичный поток печного отходящего газа отводится после первого, т.е. самого нижнего, циклонного подвесного теплообменника, если смотреть в направлении потока печного отходящего газа. В этом отношении частичный поток печного отходящего газа, в частности, отводится между первым и вторым циклонными подвесными теплообменниками, если смотреть в направлении потока печного отходящего газа.

Величина отводимого частичного потока может выбираться как функция соответствующих условий с определенными верхними ограничениями, заданными для обеспечения сохранения общего теплового кпд. Таким образом, это предпочтительно при условии, что объемное соотношение отводимого частичного потока и остающегося остаточного потока печного отходящего газа составляет от 1:99 до 40:60, предпочтительно от 10:90 до 30:70.

Изобретение, в частности, является преимущественным для увеличения производительности существующих печных установок при строгом увеличении использования альтернативных видов топлива и в некоторых случаях даже для использования в новых установках. Другое преимущество относится к отдельной внешней передаче полезного тепла при значительно более высоком и, таким образом, более значимом уровне температуры более 850°С вместо 300-350°С, который обеспечивается отходящим газом теплообменника.

При увеличении эффективности существующих печных установок дорогостоящее увеличение размеров существующего подогревателя может быть исключено посредством отвода высокотемпературного частичного газового потока, что, кроме того, также уменьшает до нескольких дней прерывание эксплуатации на несколько недель. Для этого потребуется только модернизировать отвод газа и соответствующее оборудование, такое как смесительный циклон, клапаны горячего газа и воздуходувки.

Кроме того, с помощью настоящего изобретения можно решить проблему, связанную с дополнительными расходами на AFR применительно к определению размеров теплообменников и увеличенным капитальным затратам. Дополнительные расходы на AFR связаны с использованием альтернативных видов топлив (альтернативных видов топлив и сырьевых материалов - AFR) и означают, что размеры ступеней теплообменника при реконструкции нагревателей должны быть увеличены, если установка должна функционировать более эффективно также и с использованием альтернативных видов топлива. Отвод по изобретению частичного потока печных отходящих газов позволяет исключить дополнительные расходы на AFR, поскольку количество печных отходящих газов, которые отводятся через подогреватель, будет поддерживаться на постоянном уровне или не будет увеличиваться.

Изобретение также будет обеспечивать преимущество, если вновь спроектированная печная установка должна будет часто эксплуатироваться при очень низкой неполной нагрузке (<70%) в течение длительных промежутков времени, например при значительных колебаниях в спросе. В таком случае нормально отводимый частичный поток может быть отсоединен, и количество печного отходящего газа, протекающего через ступени теплообменника и, таким образом, скорости движения газа в верхних ступенях теплообменника могут поддерживаться на нормальном и функционально безопасном уровне. Однако это не будет оказывать влияния на скорости в кальцинаторе и в самой нижней ступени теплообменника, что должно быть принято в расчет при проектировании.

По предпочтительному варианту выполнения процедуры изобретения утилизируются теплота нагрева отводимого частичного потока и, по усмотрению, остаточного потока. Такая утилизация может осуществляться различными способами и как функция соответствующих условий. При этом тепловая энергия печного отходящего газа может передаваться или в процесс производства клинкера, или для внешнего использования. Предпочтительным образом предусматривается, что отводимый частичный поток печного отходящего газа и печной отходящий газ, который отводится из последнего циклонного подвесного теплообменника, если смотреть в направлении потока печного отходящего газа, смешиваются друг с другом. Таким образом, высокотемпературный частичный поток смешивается с низкотемпературным газовым потоком и предпочтительно используется для сушки сырьевого материала и/или топлива.

Осушенное топливо и осушенный сырьевой материал предпочтительно направляются в процесс производства клинкера. Когда отводимый высокотемпературный частичный поток и низкотемпературный газовый поток смешиваются друг с другом, рабочая температура вытяжного вентилятора остается приблизительно на обычном уровне, и может быть исключена высокая температура воздуходувки.

Предпочтительным образом также предусматривается, что отводимый частичный поток печного газа и печной отходящий газ, отводимый от последнего циклонного подвесного теплообменника, если смотреть в направлении потока печного отходящего газа, направляются непосредственно в смесительное устройство. Это означает, что отводимый частичный поток непосредственно направляется в смесительное устройство, и не предусматриваются никакие промежуточные узлы для утилизации тепловой энергии.

Соотношение компонентов смеси отводимого частичного потока и печного отходящего газа, отводимого от последнего циклонного подвесного теплообменника, если смотреть в направлении потока печного отходящего газа, может предпочтительно выбираться таким образом, чтобы горячий газ, выходящий из смесительного устройства, имел температуру 400-550°С.

Если никакая сушка материала не требуется, отводимый частичный поток печного отходящего газа может очень эффективно использоваться за счет тепловой энергии, например в теплоутилизационном парогенераторе, благодаря его высокому температурному уровню предпочтительно >850°С.

Для решения задачи, лежащей в основе изобретения, по второму аспекту изобретения в установке для производства цементного клинкера первоначально заданного вида предусматривается отводной газоход для отвода частичного потока печного отходящего газа от траектории потока.

Предпочтительный вариант выполнения предусматривает, что отводной газоход ответвляется от траектории потока после первого циклонного подвесного теплообменника, если смотреть в направлении потока печного отходящего газа, при этом отводной газоход, в частности, ответвляется от траектории потока между первым и вторым циклонными подвесными теплообменниками, если смотреть в направлении потока печного отходящего газа.

Другой предпочтительный вариант выполнения предусматривает орган управления, в частности клапан для регулирования частичного потока отклоняемого печного отходящего газа. Вышеуказанный орган управления предпочтительно регулируется таким образом, что объемное соотношение отводимого частичного потока и остающегося остаточного потока печного отходящего газа составляет от 5:95 до 40:60, предпочтительно от 10:90 до 30:70.

Другой предпочтительный вариант выполнения предусматривает, что отводной газоход и газоход горячих газов, идущий от последнего циклонного подвесного теплообменника, если смотреть в направлении потока печного отходящего газа, направляются к смесительному устройству. Смесительное устройство предпочтительно состоит из смесительного циклона, чей выпуск для твердых частиц для отделяемой горячей муки соединен с кальцинатором или устройством для загрузки или транспортирования сырьевой муки.

Другой предпочтительный вариант выполнения предусматривает, что печной отходящий газ, отводимый через отводной газоход, и, по усмотрению, печной отходящий газ, отводимый из последнего циклонного подвесного теплообменника, если смотреть в направлении потока печного отходящего газа, направляются на тепловую утилизацию. Такая утилизация, например, предусматривает сушку сырьевого материала и/или топлива, при этом осушенное топливо и/или осушенный сырьевой материал предпочтительно направляются в процесс производства клинкера. Однако такая утилизация также может предусматривать выработку пара в утилизационном паровом котле.

Ниже приводится более подробное описание изобретения с помощью пояснительных вариантов выполнения, схематично представленных на чертежах.

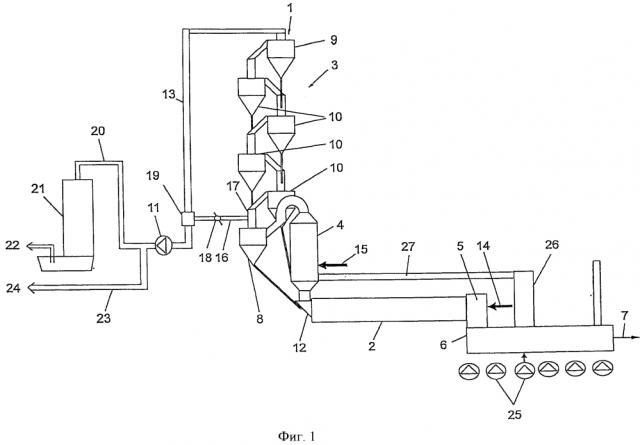

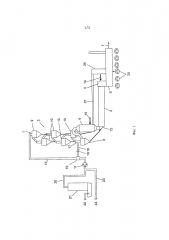

На Фиг. 1 показан первый пояснительный вариант выполнения установки для производства цементного клинкера; на Фиг. 2 показан второй пояснительный вариант выполнения установки для производства цементного клинкера.

На Фиг. 1 показана установка для производства цементного клинкера, в которой сырьевая мука, загружаемая в точке, схематично обозначенной как 1, предварительно нагревается в подогревателе 3 в противотоке горячих отходящих газов клинкерной печи 2 и кальцинируется в кальцинаторе 4. Клинкер выходит из клинкерной печи 2 в точке, обозначенной как 5, и охлаждается в клинкерном холодильнике 4. Охлажденный клинкер выходит из клинкерного холодильника 6 в точке, обозначенной как 7.

Подогреватель 3 может содержать одну или несколько ветвей подогревателя. На чертеже показана одна ветвь. Ветвь содержит некоторое количество последовательно расположенных циклонных подвесных теплообменников, при этом первый подвесной теплообменник обозначен как 8, последний подвесной теплообменник обозначен как 9, и промежуточные подвесные теплообменники обозначены как 10. Воздуходувка 11 печи создает отрицательное давление, необходимое для отвода отходящего газа печи, выходящего на стороне 12 подачи горячей муки клинкерной печи 2, через кальцинатор 4 и последовательно расположенные подвесные теплообменники 8, 10 и 9, а также газоход 13 горячих газов.

В систему сжигания клинкерной печи 2 подается топливо, как схематично показано с помощью 14. Подача топлива для системы сжигания кальцинатора схематично показана как 15.

Клинкерный холодильник 6 содержит некоторое количество воздуходувок 25, через которые вдувается окружающий воздух. Воздух проходит через клинкерный холодильник 6 и выходит из клинкерного холодильника 6 через выход 26 третичного воздуха и канал 27 третичного воздуха, при этом канал третичного воздуха выходит в кальцинатор 4.

Помимо газохода 13 горячих газов отходящий газ печи также отводится через отводной газоход 16. Точка ответвления расположена на выходе 17 первого подвесного теплообменника 8. В отводном газоходе 16 установлен орган управления, состоящий из клапана 18, который обеспечивает регулирование количества отходящего газа, которое отводится из печи. Отходящий газ печи, который отводится через отводной газоход 16, поступает в смесительное устройство 19, например смесительный циклон, в котором отводимое частичное количество отходящего газа печи смешивается с остаточным потоком отходящего газа печи, отведенного через газоход 13 горячих газов, и отводится через весь подогреватель 3. Сырьевая мука нагревается до температур 700-900°С, в частности 850°С, в кальцинаторе, при этом частичное количество отходящего газа печи отводится через отводной газоход 16, соответственно имеющий температуру приблизительно 850°С. Остаточное количество отходящего газа печи после прохождения через подогреватель 3 имеет температуру 250-350°С, в частности 300°С, в газоходе 13 горячих газов. Горячий газ, выходящий из смесительной камеры 19, имеет температуру 400-550°С согласно объемному соотношению потоков отходящих газов. Затем горячий газ может поступать в устройство 21 пылеулавливания по газоходу 20, и обеспыленный горячий газ может поступать на сушку сырьевой муки. Как вариант или дополнительно, горячий газ может поступать по газоходу 23 в угольную мельницу 24 для сушки угля, используемого в качестве топлива для системы 14 сжигания.

Конфигурация на Фиг. 2 соответствует конфигурации на Фиг. 1, поэтому для обозначения идентичных частей используются одинаковые ссылочные номера. В отличие от Фиг. 1, частичный поток отходящего газа печи, который отводится по отводному газоходу 16, и остаточный поток, который отводится по газоходу горячих газов 13, не смешиваются друг с другом, а по отдельности поступают на термическую переработку. Горячий газ, который отводится по газоходу горячих газов 13, направляется на сушку 11 сырьевой муки по газоходу 20. Как вариант или дополнительно, горячий газ может поступать по газоходу 23 в угольную мельницу 24 для сушки угля, используемого в качестве топлива для системы 14 сжигания. Благодаря значительно более высокой температуре 800-900°С, горячий газ, который отводится по отводному газоходу 16 после предварительного обеспыливания 31, может поступать в утилизационный паровой котел 28 для генерирования пара. Охлажденный горячий газ, выходящий из утилизационного парового котла 28, затем поступает на дальнейшее обеспыливание 30 через воздуходувку.

1. Способ производства цементного клинкера, в котором

сырьевую муку предварительно подогревают в подогревателе, используя горячие отходящие газы из клинкерной печи, при этом подогретая сырьевая мука, которая по усмотрению может быть кальцинирована в кальцинаторе, обжигается до получения клинкера в клинкерной печи,

подогреватель содержит по меньшей мере одну из нескольких ветвей циклонных подвесных теплообменников, через которые последовательно протекает печной отходящий газ и в которых сырьевую муку предварительно подогревают в несколько приемов, при этом частичный поток печного отходящего газа отводят таким образом, что для предварительного подогрева сырьевой муки используется только оставшийся остаточный поток печного отходящего газа,

отличающийся тем, что

отводимый частичный поток печного отходящего газа и печной отходящий поток, отводимый от последнего циклонного подвесного теплообменника (9) в направлении потока печного отходящего газа, подают на термическую утилизацию, будучи смешанными друг с другом или по отдельности.

2. Способ по п. 1, отличающийся тем, что частичный поток печного отходящего газа отводится после первого циклонного подвесного теплообменника (8) в направлении потока печного отходящего газа.

3. Способ по п. 2, отличающийся тем, что частичный поток печного отходящего газа отводится между первым (8) и вторым (10) циклонными подвесными теплообменниками, если смотреть в направлении потока печного отходящего газа.

4. Способ по пп. 1-3, отличающийся тем, что объемное соотношение отводимого частичного потока и остающегося остаточного потока печного отходящего газа составляет от 1:99 до 40:60, предпочтительно от 10:90 до 30:70.

5. Способ по пп. 1-3, отличающийся тем, что отводимый частичный поток печного отходящего газа и печной отходящий газ, который отводится из последнего циклонного подвесного теплообменника (9) в направлении потока печного отходящего газа, направляются непосредственно в смесительное устройство (19).

6. Способ по п. 5, отличающийся тем, что соотношение компонентов смеси отводимого частичного потока и печного отходящего газа, отводимого от последнего циклонного подвесного теплообменника в направлении потока печного отходящего газа, выбирается таким образом, что горячий газ, выходящий из смесительного устройства (19), имеет температуру 400-550°C.

7. Способ по пп. 1-3, отличающийся тем, что утилизируют теплоту нагрева отводимого частичного потока и, по усмотрению, остаточного потока.

8. Способ по п. 7, отличающийся тем, что утилизация предусматривает сушку сырьевого (22) материала и/или топлива, при этом осушенное топливо и/или осушенный сырьевой материал предпочтительно направляют в процесс производства клинкера.

9. Способ по п. 7, отличающийся тем, что утилизация предусматривает выработку пара в утилизационном паровом котле (28).

10. Способ по п. 7, отличающийся тем, что исключают использование утилизации в блоке сушки для сушки влажных отходов, содержащих органические компоненты, отходящие осушенные газы которых направляются в кальцинатор (4).

11. Установка для производства цементного клинкера, в частности, для осуществления способа по любому из пп. 1-10, содержащая клинкерную печь (2), которая на выходной торцевой стороне соединена с клинкерным холодильником (6) и на торцевой стороне подачи соединена с подогревателем (3) и, по усмотрению, с кальцинатором (4), при этом подогреватель (3) содержит по меньшей мере одну из нескольких ветвей циклонных подвесных теплообменников (8, 9, 10), через которые отходящий газ печи может последовательно протекать по траектории течения и в которых сырьевая мука предварительно подогревается в несколько приемов, и для отвода частичного потока печного отходящего газа от траектории потока предусмотрен отводной газоход (16),

отличающаяся тем, что отводной газоход (16) и газоход горячих газов (13), идущий от последнего циклонного подвесного теплообменника (9) в направлении потока печного отходящего газа, расположены с возможностью смешивания указанных печных отходящих газов и подачи их на термическую утилизацию или подачи их на термическую утилизацию по отдельности.

12. Установка по п. 11, отличающаяся тем, что отводной газоход (16) ответвляется от траектории потока после первого циклонного подвесного теплообменника (8) в направлении потока печного отходящего газа.

13. Установка по п. 12, отличающаяся тем, что отводной газоход (16) ответвляется от траектории потока между первым (8) и вторым (10) циклонными подвесными теплообменниками в направлении потока печного отходящего газа.

14. Установка по пп. 11-13, отличающаяся тем, что предусмотрен орган (18) управления, в частности клапан для регулирования частичного потока отклоняемого печного отходящего газа.

15. Установка по п. 14, отличающаяся тем, что вышеуказанный орган (18) управления выполнен с возможностью регулирования таким образом, что объемное соотношение отводимого частичного потока и остающегося остаточного потока печного отходящего газа составляет от 5:95 до 40:60, предпочтительно от 10:90 до 30:70.

16. Установка по пп. 11-13, отличающаяся тем, что смесительное устройство состоит из смесительного циклона, в котором выпуск твердых частиц для отделяемой горячей муки соединен с кальцинатором (4) или устройством для загрузки или транспортирования сырьевой муки.

17. Установка по пп. 11-16, отличающаяся тем, что вышеуказанная утилизация предусматривает сушку (22, 24) сырьевого материала и/или топлива, при этом осушенное топливо и/или осушенный сырьевой материал предпочтительно направляют в процесс производства клинкера.

18. Установка по п. 17, отличающаяся тем, что вышеуказанная утилизация, предусматривает выработку пара в утилизационном паровом котле (28).

19. Установка по пп. 16-18, отличающаяся тем, что исключают использование вышеуказанной утилизации в блоке сушки для сушки влажных отходов, содержащих органические компоненты, отходящие осушенные газы которых направляются в кальцинатор.