Способ нарезания резьбы в отверстиях и инструмент для его осуществления

Иллюстрации

Показать всеСпособ включает использование инструмента, содержащего выдавливающую часть, выполненную в виде диска, установленного на хвостовике с возможностью вращения и прилегающего к зубьям режущей части, на наружной поверхности которого расположены инденторы для нанесения стружкоразделительных канавок и канавки для размещения грата, к калибрующей части примыкает полая бесканавочная часть с резьбой, аналогичной резьбе режущей части на наружной поверхности, и с элементом крепления отсасывающего устройства, в диске напротив стружечных канавок выполнены отверстия диаметром меньше ширины зубьев режущей части, а диаметр отверстия бесканавочной части превышает диаметр сердцевины калибрующей части и открывает ее стружечные канавки. При этом в отверстии заготовки выдавливают стружкоразделительные канавки, после врезания бесканавочной части тянущее усилие снимают и осуществляют обработку самозатягиванием, срезанный режущей частью грат вместе со стружкой отсасывают через отверстие бесканавочной части под воздействием воздушно-охлаждающей смеси, проходящей через отверстия диска, а вращение инструмента периодически останавливают и совмещают отверстия в диске со стружечными канавками для их продувки. Достигается расширение технологических возможностей при нарезании крупной резьбы в глубоких отверстиях. 2 н.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к области машиностроения, в частности к способам и инструментам нарезания внутренних резьб.

Известен способ нарезания внутренней резьбы и инструмент для его осуществления, по которому способ включает нарезание резьбы многоступенчатым метчиком с последовательным врезанием черновой и чистовой ступеней, при этом чистовая ступень осуществляет резание по следу от прохода черновой ступени путем самозатягивания, соответствующего величине шага резьбы за один оборот инструмента, а инструмент выполнен в виде ступенчатого метчика, состоящего из последовательно расположенных черновой и чистовой ступеней с заборной и калибрующей участками (патент 1174191, B23G 5/06, 1987 г.).

Недостаток способа состоит в том, что нарезание резьбы осуществляют непрерывно многоступенчатым метчиком с принудительной осевой подачей со сжимающим усилием на метчик со стороны хвостовика, при этом черновая ступень осуществляет предварительное нарезание резьбы, а чистовая ступень также выполняет обработку резанием.

Недостаток аналога инструмента состоит в том, что метчик выполнен многоступенчатым с режущими зубьями, а стружечные канавки метчика имеют малый объем для размещения стружки.

Резание многоступенчатым метчиком большой длины сопровождается его деформацией крутящими моментами на различных ступенях, продольным изгибом под действием сжимающего усилия и, следовательно, искажением формы нарезаемой резьбы. Работа чистовой ступени резанием не обеспечивает калибровку резьбы, что также вносит погрешности в ее форму. Кроме того, самозатягивание с помощью режущей чистовой ступени не является равномерным как при вращении, так и по осевой подаче, создавая погрешности по шагу резьбы. Непрерывное нарезание ведет к образованию длинной стружки, особенно при нарезании длинных резьб в пластичных материалах, не размещающейся в стружечных канавках метчика, к увеличению крутящего момента от ее заклинивания в отверстии и поломке метчика. Вывинчивание метчика для удаления стружки снижает производительность обработки. Резьбонарезание многоступенчатым метчиком требует длительного времени на врезание и выход из заготовки, снижая производительность обработки, при этом из-за большой длины инструмент подвержен значительным термоупругим деформациям и снижает точность резьбы по шагу. Принудительная осевая подача с шагом, равным шагу нарезаемой резьбы, вносит кинематические погрешности от работы привода станка, снижая точность нарезаемой резьбы по форме, уводу оси и шагу, усложняет способ. Провисание свободного конца метчика под влиянием центробежной силы и собственного веса также ухудшает качество резьбы, вызывая ее разбивку. Нарезание многоступенчатым метчиком требует большой мощности на резание. Поэтому такой способ непригоден при нарезании крупной резьбы в глубоких отверстиях заготовок из пластичных материалов, снижает производительность обработки и качество резьбы, требует больших затрат мощности на резание, увеличивает вероятность поломки инструмента, является сложным.

Инструмент - многоступенчатый метчик является сложным в изготовлении, требует большого объема инструментального материала, имеет низкую жесткость и затрудненный отвод стружки из обрабатываемого отверстия. Малый объем стружечных канавок при большой длине инструмента не позволяет вести обработку глубоких отверстий в пластичных материалах с подводом стружковыводящей среды, увеличивая силы резания и вероятность поломки инструмента. Наличие только режущих зубьев и большая длина метчика не обеспечивают его точное базирование при работе и самозатягивание, снижая точность нарезаемой резьбы. В результате известный инструмент является сложным, не позволяет вести высокопроизводительную обработку глубоких отверстий в пластичных материалах, снижает ресурс инструмента и качество нарезаемой резьбы.

Известен также способ нарезания внутренней резьбы в отверстиях и инструмент для его осуществления, по которому способ включает нарезание резьбы многоступенчатым метчиком с последовательным врезанием выдавливающей и режущей ступеней, винтовое движение которым передают при сжимающем осевом усилии на хвостовик метчика, а инструмент выполнен в виде монолитного ступенчатого метчика, состоящего из последовательно расположенных выдавливающей и режущей ступеней, причем инденторы выдавливающей ступени расположены по винтовой линии (патент 1060364, B23G 5/06, 1983 г.).

Недостаток способа состоит в том, что нарезание резьбы осуществляют непрерывно многоступенчатым метчиком с принудительной осевой подачей со сжимающим усилием на метчик со стороны хвостовика, при этом выдавливающая ступень формирует предварительный профиль резьбы, а режущая ступень придает профилю окончательную форму.

Недостаток инструмента состоит в том, что он выполнен в виде монолитного ступенчатого метчика с выдавливающей и режущей ступенями, выдавливающая ступень которого содержит инденторы в форме пирамид, расположенные по винтовой линии.

Формирование резьбы многоступенчатым метчиком требует длительного времени на врезание и выход из заготовки, снижая производительность обработки. Принудительная осевая подача с шагом, равным шагу нарезаемой резьбы, вносит кинематические погрешности в обработку, снижая точность нарезаемой резьбы по форме, уводу оси и шагу, усложняет способ. Провисание свободного конца метчика под влиянием центробежной силы и собственного веса также ухудшает качество резьбы, вызывая ее разбивку, особенно при обработке пластичных материалов. Непрерывно образующаяся стружка из пластичных материалов при большой длине нарезаемой резьбы забивает стружечные канавки метчика, что приводит к поломке инструмента. Выдавливание профиля резьбы требует большой мощности привода. Поэтому такой способ непригоден при нарезании крупной резьбы в глубоких отверстиях заготовок из пластичных материалов, снижает производительность обработки и качество резьбы, требует больших затрат мощности на резание, увеличивает вероятность поломки инструмента, является сложным.

Инструмент в виде монолитного многоступенчатого метчика с выдавливающей и режущей ступенями является сложным в изготовлении, требует большого объема инструментального материала, имеет низкую жесткость. Малый объем стружечных канавок режущей части не позволяет вести обработку глубоких отверстий с подводом стружковыводящей среды, увеличивая силы резания и вероятность поломки инструмента. Расположенные по винтовой линии резьбы инденторы не обеспечивают разделение срезаемого слоя по окружности резьбы, что затрудняет вывод стружки из стружечных канавок метчика. Пирамидальная форма инденторов требует больших деформирующих усилий и приводит к поломке инструмента, а при обработке пластичных материалов вызывает задиры на поверхности резьбы.

Следовательно, аналоги и способа, и инструмента для нарезания резьбы имеют узкие технологические возможности, так как неработоспособны при получении крупных резьб высокой точности в глубоких отверстиях заготовок из пластичных материалов, вследствие поломок инструмента и погрешностей резьбы, низкой производительности обработки, являются сложными, не гарантируют отвод стружки без попадания в окружающую среду.

Наиболее близким способом и инструментом того же назначения к заявленному изобретению по совокупности признаков является способ нарезания внутренней резьбы и инструмент для нарезания внутренней резьбы, способ которого включает использование инструмента, имеющего выдавливающую, режущую, калибрующую и бесканавочную части и хвостовик со стороны режущей части, приложение к хвостовику инструмента тянущего усилия и крутящего момента, выдавливание обрабатываемого материала в отверстия заготовки, срезание грата и стружки во внутреннюю полость инструмента и калибровку резьбы, а инструмент содержит выдавливающую, режущую, калибрующую и бесканавочную части с режущими зубьями и стружечными канавками, внутреннюю полость для отвода стружки и хвостовик со стороны режущей части (патент 1808547, B23G /06, 1993 г.).

Недостаток способа состоит в том, что выдавливание обрабатываемого материала заготовки осуществляют в отверстия на заборной части при непрерывном приложении тянущего усилия к хвостовику, выдавленный материал срезают кромками отверстий, а калибрование резьбы обеспечивают при ввинчивании упругодеформируемые лезвия режущей и калибрующей частей.

Выдавливание обрабатываемого материала заготовки в отверстия возможно лишь для очень пластичных материалов с малой механической прочностью, то есть способ имеет ограниченную область применения. При этом образуется непрерывная сливная стружка, плохо размещаемая в полости метчика и трудно удаляемая из нее, что затрудняет выдавливание и повышает вероятность поломки инструмента, особенно при нарезании глубоких резьб. Непрерывное приложение тянущего усилия к хвостовику препятствует равномерному самозатягиванию инструмента в обрабатываемую заготовку вследствие передачи кинематических погрешностей привода подачи станка на движение инструмента, в результате возникают неточности по шагу нарезаемой резьбы. Срезание выдавленного материала кромками отверстий происходит при неоптимальной геометрии режущих лезвий кромок с большими силами и затратами мощности на резание, снижает стойкость инструмента. Калибрование резьбы с помощью упругодеформируемых лезвий режущей и калибрующей частей происходит при снятии тонких срезов со смятием и наклепом поверхностного слоя, а следовательно, с вибрациями и огранкой на резьбе, при этом не исключено попадание стружки в окружающую среду.

Недостатком инструмента для нарезания резьбы является то, что он содержит выдавливающую, режущую и калибрующую части с общей внутренней полостью для отвода стружки, соединенной с радиально расположенными прорезями на калибрующей части, а выдавливающая часть выполнена в виде отверстий на заборном конусе инструмента.

Общая внутренняя полость, проходящая через все части инструмента, затрудняет отвод стружки из-за малого объема полости, что приводит к заклиниванию стружки, увеличению сил резания и деформирования, неприменимости инструмента для нарезания длинных резьб. Радиально расположенные прорези на калибрующей части уменьшают жесткость инструмента, затрудняя его самозатягивание в заготовку и калибрование резьбы, соответственно вносятся погрешности по шагу, огранке и разбивке резьбы, к тому же через прорези стружка попадает в окружающую среду. Выдавливающая часть в виде отверстий на заборном конусе инструмента неработоспособна при нарезании крупной резьбы в материалах повышенной твердости и малопластичных, ведет к снижению стойкости и поломкам инструмента.

Следовательно, прототип способа нарезания внутренней резьбы и инструмента для его осуществления имеет узкие технологические возможности, так как непригоден для получения крупных резьб в глубоких отверстиях заготовок из пластичных материалов из-за поломок инструмента, обеспечивает низкую точность и несущую способность резьбы, снижает производительность обработки, требует больших затрат мощности резания.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа и инструмента, принятого за прототип, относится то, что при осуществлении способа выдавливание обрабатываемого материала в отверстии заготовки осуществляют в отверстия на заборной части при непрерывном приложении тянущего усилия к хвостовику, выдавленный материал срезают кромками отверстий, а калибрование резьбы и самозатягивание инструмента обеспечивают при ввинчивании упругодеформируемые лезвия режущей и калибрующей частей, а в инструменте то, что он содержит выдавливающую, режущую и калибрующую части с общей внутренней полостью для отвода стружки, соединенной с радиально расположенными прорезями на калибрующей части, а выдавливающая часть выполнена в виде отверстий на заборном конусе инструмента.

Сущность предлагаемого изобретения заключается в следующем.

С целью расширения технологических возможностей способа путем его применения для нарезания крупной резьбы в глубоких отверстиях заготовок из пластичных материалов с различными физико-механическими свойствами, повышения точности и качества нарезаемой резьбы, производительности обработки и ресурса инструмента, снижения затрат мощности на обработку, исключения попадания стружки, например, из экологически вредных или дефицитных материалов, в условиях невесомости и т.п., в окружающую среду, при осуществлении заявленного способа нарезания внутренней резьбы используют инструмент, содержащий выдавливающую, режущую, калибрующую и бесканавочную части и хвостовик со стороны режущей части, приложение к хвостовику инструмента тянущего усилия и крутящего момента, выдавливание обрабатываемого материала в отверстии заготовки, срезание грата и стружки во внутреннюю полость инструмента и калибровку резьбы. При этом выдавливание обрабатываемого материала в отверстии заготовки осуществляют с образованием стружкоразделительных канавок, причем после врезания бесканавочной части инструмента тянущее усилие снимают и осуществляют обработку самозатягиванием, срезанный режущей частью инструмента грат вместе со стружкой отсасывают через отверстие бесканавочной части под воздействием воздушно-охлаждающей смеси, а вращение инструмента периодически останавливают для удаления стружки и грата путем продувки отверстий.

Поставленная цель достигается также тем, что в заявленном инструменте для осуществления способа нарезания внутренней резьбы, содержащем выдавливающую часть, режущую, калибрующую и бесканавочную части с режущими зубьями и стружечными канавками, внутреннюю полость для отвода стружки и хвостовик со стороны режущей части, при этом выдавливающая часть выполнена в виде диска, установленного на хвостовике с возможностью вращения и прилегающего к зубьям режущей части, на наружной поверхности которого расположены инденторы для нанесения стружкоразделительных канавок и канавки для размещения грата, при этом в упомянутом диске напротив стружечных канавок режущей части выполнены отверстия, диаметр которых меньше ширины зубьев режущей части, причем бесканавочная часть примыкает к калибрующей части и выполнена полой с аналогичной резьбой на наружной поверхности и с элементом крепления для отсасывающего устройства, а диаметр отверстия бесканавочной части превышает диаметр сердцевины калибрующей части и открывает ее стружечные канавки, при этом инструмент выполнен с возможностью совмещения при остановке его вращения отверстий в упомянутом диске и стружечных канавок в режущей и калибрующей частях для их продувки.

Технический результат - расширение технологических возможностей способа путем его применения для нарезания крупной резьбы в глубоких отверстиях заготовок из пластичных материалов с различными физико-механическими свойствами, повышение точности и качества нарезаемой резьбы, производительности обработки и ресурса инструмента, снижение затрат мощности на обработку, исключение попадания стружки в окружающую среду.

Указанный технический результат при осуществлении изобретения - способа нарезания внутренней резьбы достигается тем, что в известном способе нарезания резьбы, включающем использование инструмента, имеющего выдавливающую, режущую, калибрующую и бесканавочную части и хвостовик со стороны режущей части, приложение к хвостовику инструмента тянущего усилия и крутящего момента, выдавливание обрабатываемого материала в отверстии заготовки, срезание грата и стружки во внутреннюю полость инструмента и калибровку резьбы, особенность заключается в том, что используют инструмент, имеющий выдавливающую, режущую, калибрующую и бесканавочную части и хвостовик со стороны режущей части, приложение к хвостовику инструмента тянущего усилия и крутящего момента, выдавливание обрабатываемого материала в отверстии заготовки, срезание грата и стружки во внутреннюю полость инструмента и калибровку резьбы, при этом выдавливание обрабатываемого материала в отверстии заготовки осуществляют с образованием стружкоразделительных канавок, причем после врезания бесканавочной части инструмента тянущее усилие снимают и осуществляют обработку самозатягиванием, срезанный режущей частью грат вместе со стружкой отсасывают через отверстие бесканавочной части под воздействием воздушно-охлаждающей смеси, а вращение инструмента периодически останавливают для удаления стружки и грата путем продувки отверстий.

Указанный технический результат при осуществлении изобретения - инструмента для осуществления описанного изобретения - способа нарезания внутренней резьбы достигается тем, что в известном инструменте, содержащем выдавливающую часть, режущую, калибрующую и бесканавочную части с режущими зубьями и стружечными канавками, внутреннюю полость для отвода стружки и хвостовик со стороны режущей части, при этом выдавливающая часть выполнена в виде диска, установленного на хвостовике с возможностью вращения и прилегающего к зубьям режущей части, на наружной поверхности которого расположены инденторы для нанесения стружкоразделительных канавок и канавки для размещения грата, при этом в упомянутом диске напротив стружечных канавок режущей части выполнены отверстия, диаметр которых меньше ширины зубьев режущей части, причем бесканавочная часть примыкает к калибрующей части и выполнена полой с аналогичной резьбой на наружной поверхности и с элементом крепления для отсасывающего устройства, а диаметр отверстия бесканавочной части превышает диаметр сердцевины калибрующей части и открывает ее стружечные канавки, при этом инструмент выполнен с возможностью совмещения при остановке его вращения отверстий в упомянутом диске и стружечных канавок в режущей и калибрующей частях для их продувки.

Между отличительными признаками способа нарезания внутренней резьбы и вышеуказанным техническим результатом существует причинно-следственная связь, заключающаяся в том, что нарезание резьбы в глубоких отверстиях длиной до сорока и более ее диаметров заготовок из малопластичных материалов при непрерывной обработке сопровождается забиванием стружкой стружечных канавок метчика с образованием пакетов стружки и поломками инструмента. Особенно это проявляется при нарезании крупных резьб. В предлагаемом способе данная проблема решена тем, что с помощью выдавливающей части с инденторами на наружной поверхности диска в обрабатываемом отверстии заготовки выдавливаются узкие прорези, выполняющие функцию стружкоразделительных канавок и способствующие дроблению стружки на части, легко удаляемые из стружечных канавок инструмента. Также хорошему удалению стружки способствует то, что срезанный режущей частью грат вместе со стружкой отсасывают через отверстие бесканавочной части под воздействием воздушно-охлаждающей смеси, проходящей через отверстия диска, а стружечные канавки инструмента периодически перекрывают с помощью диска при его вращении относительно режущей части. Прерывистое отсасывание воздуха при периодическом перекрытии стружечных канавок инструмента создает импульсное силовое воздействие на стружку и грат, чем улучшает эффективность стружкоотвода, вызывает колебания инструмента в обрабатываемом отверстии, эффективнее калибруя резьбу. То, что после врезания бесканавочной части тянущее усилие за хвостовик снимают и осуществляют обработку самозатягиванием инструмента в заготовку под действием только крутящего момента, позволяет снять воздействие на инструмент и нарезаемую резьбу кинематических погрешностей привода подачи станка и тем самым повысить точность резьбы по шагу. Периодическая остановка вращения инструмента при совмещении отверстий в диске со стружечными канавками обеспечивают продувку стружечных канавок с помощью воздушно-охлаждающей смеси и окончательное удаление стружки.

Между отличительными признаками инструмента для осуществления способа нарезания внутренней резьбы и вышеуказанным техническим результатом существует причинно-следственная связь, заключающаяся в том, что инденторы, расположенные на диске, установленном на оси метчика, обеспечивают хорошее базирование инструмента в обрабатываемом отверстии, снижая вероятность его увода. Канавки для размещения грата на наружной поверхности диска и отверстия в нем напротив стружечных канавок обеспечивают поступление воздушно-охлаждающей смеси в стружечные канавки, а при вращении инструмента обеспечивается их периодическое перекрытие зубьями режущей части, что создает вакуум в стружечных канавках. Прилегание диска к зубьям режущей части способствует его лучшему базированию и передаче осевого усилия на выдавливающую часть со стороны режущей части. Наличие полой бесканавочной части обеспечивает внутренний отвод стружки с целью ее утилизации и исключения попадания в окружающую среду, снижает массу инструмента и соответственно возможность повреждения резьбы при его вращении. Резьба на бесканавочной части и размер отверстий диска меньше ширины зубьев режущей части обеспечивает возможность периодического создания вакуума при отсосе воздуха и его импульсного воздействия на стружку.

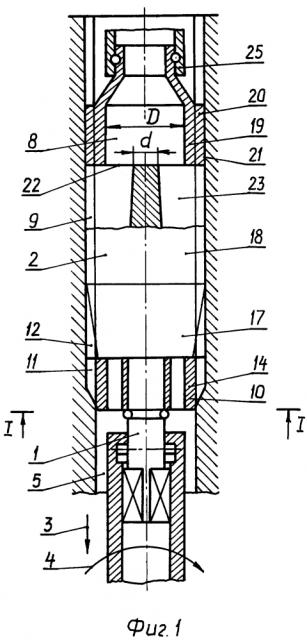

Сведения, подтверждающие возможность осуществления предлагаемого изобретения с получением вышеуказанного технического результата: на чертеже представлена схема нарезания резьбы в промежуточной стадии обработки в процессе самозатягивания инструмента.

Способ нарезания внутренней резьбы при помощи инструмента для его осуществления представлен на схеме процесса нарезания резьбы на фиг. 1 с поперечным разрезом I-I со стороны выдавливающей части на фиг. 2.

Способ нарезания резьбы в отверстиях заключается в том, что к хвостовику 1 инструмента 2 прикладывают тянущее усилие по стрелке 3 и крутящий момент по стрелке 4, осуществляют выдавливание в отверстии заготовки 5 стружкоразделительных канавок 12, срезание грата 6 и стружки 7 во внутреннюю полость 8 инструмента 2 и калибровку резьбы 9. При этом используют инструмент 2, содержащий выдавливающую часть 10 с инденторами 11 для нанесения стружкоразделительных канавок 12 и канавками 13 для размещения грата 6, расположенные на диске 14 с отверстиями 15, установленном на хвостовике 1 с возможностью вращения и прилегающем к зубьям 16 режущей части 17, и примыкающую к калибрующей части 18 полую бесканавочную часть 19 с аналогичной резьбой 20 на наружной поверхности 21. После врезания бесканавочной части 19 тянущее усилие по стрелке 3 снимают и осуществляют обработку самозатягиванием, срезанный режущей частью 17 грат 6 вместе со стружкой 7 отсасывают через отверстие 22 бесканавочной части 19 при подаче через отверстия 15 диска 14 воздушно-охлаждающей смеси, а стружечные канавки 23 режущей части 2 периодически перекрывают с помощью диска 14 при его вращении относительно режущей части 17. Вращение инструмента 2 по стрелке 4 периодически останавливают, совместив отверстия 15 в диске 14 со стружечными канавками 23 для их продувки.

Инструмент для осуществления способа нарезания резьбы в отверстиях также представлен на описанном чертеже фиг. 1 в общем виде и на фиг. 2 поперечного разреза I-I со стороны выдавливающей части.

Инструмент 2 содержит выдавливающую 10, режущую 17, калибрующую 18 и бесканавочную 19 части, хвостовик 1, внутреннюю полость 8, инденторы 11, канавки для размещения грата 13, диск 14, отверстия 15, зубья 16, резьбу 20, наружную поверхность 21 бесканавочной части 19, отверстие 22 бесканавочной части 19, стружечные канавки 23, наружную поверхность 24 диска 14, элемент крепления отсасывающего устройства 25, диаметр отверстия G диска 14, ширину зуба b, диаметр отверстия D бесканавочной части 19, диаметр сердцевины d.

Указанные элементы взаимосвязаны следующим образом. Хвостовик 1 расположен со стороны режущей части 17. Выдавливающая часть 10 выполнена в виде диска 14, установленного на хвостовике 1 с возможностью вращения и прилегающего к зубьям 16 режущей части 17. На наружной поверхности 24 диска 14 расположены инденторы 11 для нанесения стружкоразделительных канавок 12 и канавки 13 для размещения грата 6. Напротив стружечных канавок 23 в диске 14 выполнены отверстия 15, а к калибрующей части 18 примыкает полая бесканавочная часть 19 с аналогичной резьбой 20 на наружной поверхности 21 и с элементом крепления отсасывающего устройства 25. Диаметры отверстий G диска 14 меньше ширины зубьев b режущей части 17, а диаметр отверстия D бесканавочной части 19 превышает диаметр сердцевины d калибрующей части 18 и открывает ее стружечные канавки 23.

Инструмент работает следующим образом. При подаче инструмента 2 за хвостовик 1 вращающаяся вместе с ним режущая часть 17 через зубья 16 режущей части 17 давит на диск 14 выдавливающей части 10. Диск 14 приобретает поступательное перемещение по стрелке 3, вращается на хвостовике 1 относительно режущей части 17 и создает в обрабатываемом материале в отверстии заготовки 5 с помощью инденторов 11 стружкоразделительные канавки 12. Последовательное врезание режущей 17, калибрующей 18 и бесканавочной 19 частей в обрабатываемый материал в отверстии заготовки 5 с такими канавками 12 приводит к нарезанию резьбы 20 с образованием короткой легко удаляемой из инструмента 2 стружки. Выдавленный грат 6 и нарезанная стружка 7 под действием струи воздушно-охлаждающей смеси, поступающей через отверстия 15 диска 14 вследствие отсоса воздуха в инструменте 2, перемещаются по стружечным канавкам 23 в отверстие 22 бесканавочной части 19, диаметр D которого больше диаметра сердцевины d калибрующей части 18, и далее в элемент крепления отсасывающего устройства 25, создающего вакуум. После полного врезания в обрабатываемый материал в отверстии заготовки 5 бесканавочной части 19 подачу инструмента 2 при тянущем усилии по стрелке 3 за хвостовик 1 прекращают, оставив только лишь его вращение, и нарезание резьбы осуществляют под действием усилия самозатягивания бесканавочной части 19 по резьбе 20. При вращении режущей части 17 относительно диска 14 происходит периодическое перекрытие диском 14 и открывание отверстиями 15 стружечных канавок 23. В результате создается импульсное разряжение давления в стружечных канавках 23, обеспечивающее прерывистое поступление в инструмент 2 воздушно-охлаждающей смеси и хороший отвод стружки 7 и грата 6, способствует лучшей калибровке резьбы 20 на бесканавочной части 19. Окончательный вывод стружки 7 и грата 6 обеспечивает периодическая остановка вращения инструмента 2 по стрелке 4 и продувка стружечных канавок 23 при совмещении отверстий 15 диска 14 со стружечными канавками 23.

Следовательно, такой инструмент сочетает выдавливание инденторами стружкоразделительных канавок с малыми силами, в том числе под действием самозатягивания инструмента, разделение срезаемого слоя с образованием короткой стружки и свободный ее вывод по стружечным канавкам, импульсное вакуумное воздействие на стружку и инструмент для улучшения стружкоотвода, повышения точности и качества резьбы.

Исходя из приведенных сведений следует, что и предлагаемый способ нарезания внутренней резьбы, и инструмент для его осуществления позволяют расширить их технологические возможности путем применения для получения крупной резьбы в глубоких отверстиях заготовок из пластичных материалов, повысить точность и качество нарезаемой резьбы, производительность обработки, ресурс инструмента, снизить затраты мощности на резание, исключить попадание стружки в окружающую среду.

1. Способ нарезания внутренней резьбы, включающий использование инструмента, имеющего выдавливающую, режущую, калибрующую и бесканавочную части и хвостовик со стороны режущей части, приложение к хвостовику инструмента тянущего усилия и крутящего момента, выдавливание обрабатываемого материала в отверстии заготовки, срезание грата и стружки во внутреннюю полость инструмента и калибровку резьбы, при этом выдавливание обрабатываемого материала в отверстии заготовки осуществляют с образованием стружкоразделительных канавок, причем после врезания бесканавочной части инструмента тянущее усилие снимают и осуществляют обработку самозатягиванием, срезанный режущей частью инструмента грат вместе со стружкой отсасывают через отверстие бесканавочной части под воздействием воздушно-охлаждающей смеси, а вращение инструмента периодически останавливают для удаления стружки и грата путем продувки отверстий.

2. Инструмент для нарезания внутренней резьбы, содержащий выдавливающую часть, режущую, калибрующую и бесканавочную части, с режущими зубьями и стружечными канавками, внутреннюю полость для отвода стружки и хвостовик со стороны режущей части, при этом выдавливающая часть выполнена в виде диска, установленного на хвостовике с возможностью вращения и прилегающего к зубьям режущей части, на наружной поверхности которого расположены инденторы для нанесения стружкоразделительных канавок и канавки для размещения грата, при этом в упомянутом диске напротив стружечных канавок режущей части выполнены отверстия, диаметр которых меньше ширины зубьев режущей части, причем бесканавочная часть примыкает к калибрующей части и выполнена полой с аналогичной резьбой на наружной поверхности и с элементом крепления для отсасывающего устройства, а диаметр отверстия бесканавочной части превышает диаметр сердцевины калибрующей части и открывает ее стружечные канавки, при этом инструмент выполнен с возможностью совмещения при остановке его вращения отверстий в упомянутом диске и стружечных канавок в режущей и калибрующей частях для их продувки.