Способ обессеривания бензина

Иллюстрации

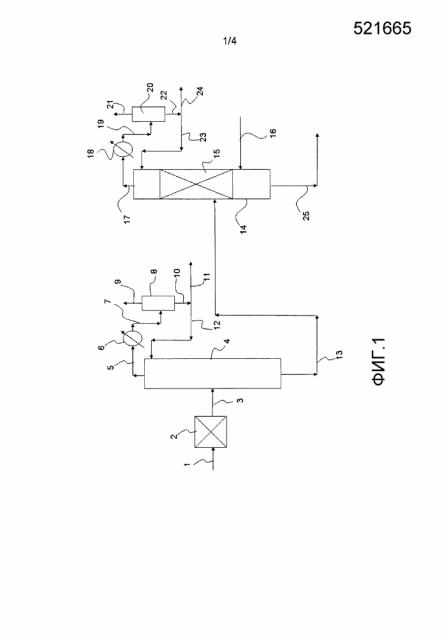

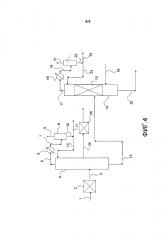

Показать всеИзобретение относится к способу обработки – обессеривания бензина, содержащего диолефины, олеины и серосодержащие соединения, включая меркаптаны. Способ включает в себя следующие стадии: a) проводят стадию демеркаптизации путем добавления по меньшей мере части меркаптанов к олефинам путем приведения в контакт бензина по меньшей мере с первым катализатором при температуре от 50 до 250°С, давлении от 0,4 до 5 МПа и с объемной скоростью жидкости (LHSV) от 0,5 до 10 ч-1, при этом первый катализатор представляет собой сульфид и содержит первый носитель, по меньшей мере один металл, выбранный из группы VIII, и по меньшей мере один металл, выбранный из группы VIb Периодической таблицы элементов, причем первый катализатор имеет следующие характеристики: носитель, состоящий из гамма-модификации оксида алюминия с удельной поверхностью, составляющей от 180 до 270 м2/г, содержание металла группы VIb, выраженное в форме оксида, составляет от 4 до 20 мас.% по отношению к общей массе катализатора, содержание металла группы VIII, выраженное в форме оксида, составляет от 3 до 15 мас.% по отношению к общей массе катализатора, молярное соотношение металла группы VIII и металла группы VIb составляет от 0,6 до 3 моль/моль; b) в дистилляционной колонне проводят фракционирование бензина, выходящего со стадии а) по меньшей мере на первую промежуточную легкую бензиновую фракцию с общим содержанием серы, которое меньше, чем в исходном бензине, и вторую промежуточную тяжелую бензиновую фракцию, содержащую большую часть исходных серосодержащих соединений; c) вводят поток водорода и по меньшей мере вторую промежуточную тяжелую бензиновую фракцию, выходящую со стадии b), в каталитическую дистилляционную колонну (14), включающую в себя по меньшей мере одну реакционную зону (15), содержащую по меньшей мере один второй катализатор в виде сульфида, содержащий второй носитель, по меньшей мере один металл группы VIII и один металл группы VIb, с содержанием металла группы VIII, выраженным в форме оксида, составляющим от 0,5 до 25 мас.% по отношению к массе катализатора, и содержанием металла группы VIb, выраженным в форме оксида, составляющим от 1,5 до 60 мас.% по отношению к массе катализатора, причем условия в каталитической дистилляционной колонне выбирают так, чтобы в присутствии водорода привести в контакт промежуточный тяжелый бензин, выходящий со стадии b), со вторым катализатором для расщепления серосодержащих соединений до H2S, при этом приведение в контакт со вторым катализатором осуществляют под давлением от 0,1 до 4 МПа и при температуре от 210 до 350°С; d) выводят из каталитической дистилляционной колонны по меньшей мере одну конечную легкую бензиновую фракцию, содержащую H2S, и обессеренную тяжелую бензиновую фракцию, причем конечную легкую бензиновую фракцию выводят в точке, расположенной над реакционной зоной, а обессеренную тяжелую бензиновую фракцию выводят в точке, расположенной под реакционной зоной. 13 з.п. ф-лы, 4 ил., 4 табл., 1 пр.

Реферат

Настоящее изобретение относится к способу глубокого обессеривания бензина, содержащего диолефины, олефины и сернистые соединения, включая меркаптаны, с минимальным потреблением водорода и сохранением октанового числа.

Уровень техники

Производство реформулированных бензинов, отвечающих новым стандартам в отношении окружающей среды, требует в частности небольшого понижения в них концентрации олефинов, но существенного понижения концентрации ароматических соединений (особенно бензола) и серы. Бензины каталитического крекинга, которые могут составлять от 30 до 50% пула бензина, имеют высокое содержание олефинов и серы. Сера, присутствующая в реформулированных бензинах, почти на 90% содержится в бензине каталитического крекинга (FCC, “Fluid Catalytique Cracking” или каталитический крекинг в псевдоожиженном слое). Обессеривание (гидрообессеривание) бензинов и главным образом бензинов FCC является, таким образом, без сомнения важным для удовлетворения техническим требованиям.

В результате предварительной гидрообработки (гидрообессеривание) сырья, направляемого на каталитический крекинг, получают бензины FCC, содержащие обычно менее 100 м.д. серы. Эти установки гидрообработки, тем не менее, работают в жестких условиях температуры и давления, что предполагает значительное потребление водорода и высокие капиталовложения. Кроме того, обессеривают все сырье полностью, что ведет к обработке очень больших объемов сырья.

Следовательно, для соответствия техническим требованиям в отношении серы существует необходимость в дообработке путем гидрообработки (или гидрообессеривания) бензинов каталитического крекинга. Если эта дообработка проводится в обычных условиях, знакомых специалисту, можно еще больше понижать содержание серы в бензине. Однако главным недостатком этого способа является значительное понижение октанового числа бензинов FCC в связи с насыщением олефинов в процессе гидрообработки.

В патенте US 4131537 говорится об интересе, который представляет фракционирование бензина на несколько фракций, предпочтительно на три, в зависимости от их точки кипения и их обессеривание в условиях, которые могут быть различными, и в присутствии катализатора, содержащего по меньшей мере один металл группы VIb и/или группы VIII. В этом патенте указано, что наилучший результат достигают, если бензин делят на три фракции и если фракцию, имеющую промежуточные точки кипения, обрабатывают в мягких условиях.

Во французском патенте FR 2785908 говорится об интересе, который представляет фракционирование бензина на легкую фракцию и тяжелую фракцию с последующей специфической гидрообработкой легкой бензиновой фракции на катализаторе на основе никеля и гидрообработкой тяжелой бензиновой фракции на катализаторе, содержащем по меньшей мере один металл группы VIII и/или по меньшей мере один металл группы VIb.

Из возможных способов производства топлива с низким содержанием серы очень широко использовался способ, заключающийся в специфической обработке базовых бензинов с высоким содержанием серы способами гидрообессеривания в присутствии водорода. Традиционными способами бензины обессеривают не селективно путем гидрирования большей части олефинов, что вызывает существенное понижение октанового числа и высокое потребление водорода. Самые последние способы, такие как способ Prime G+ (товарный знак), позволяют обессеривать бензины крекинга с высоким содержанием олефинов, ограничивая гидрирование моноолефинов и, следовательно, понижение октанового числа. Такие способы описаны, например, в заявках на патент ЕР 1077247 и ЕР 1174485.

Как указано в заявке на патент ЕР 1077247 до стадии гидрообработки преимущественно проводят стадию селективного гидрирования обрабатываемого сырья. Эта первая стадия гидрирования заключается главным образом в селективном гидрировании диеновых соединений (диолефинов), превращении путем утяжеления насыщенных легких серосодержащих соединений (путем повышения их молекулярной массы), т.е. серосодержащих соединений, точка кипения которых ниже точки кипения тиофена, таких как метантиол, этантиол, т.к. это позволяет получать затем путем простой перегонки и без понижения октанового числа обессеренную легкую бензиновую фракцию, состоящую из большого количества олефинов.

Стадия гидрообессеривания бензинов крекинга, которые содержат моноолефины, заключается по катализатору типа сульфида переходного металла проходит сырье, подлежащее обработке, смешанное с водородом, для превращения серосодержащих соединений в сульфид водорода (H2S). Реакционную смесь затем охлаждают для конденсации бензина. Газообразную фазу, содержащую избыток водорода и H2S, отделяют и обессеренный бензин извлекают.

Остаточные серосодержащие соединения, главным образом присутствующие в обессеренном бензине, можно разделять на две разные группы: негидрированные серосодержащие соединения, присутствующие в сырье, с одной стороны, и серосодержащие соединения, образовавшиеся в реакторе в результате вторичных реакций, называемых реакциями рекомбинации. В этой последней группе серосодержащих соединений более многочисленными соединениями являются меркаптаны, полученные добавлением H2S, образовавшимся в реакторе, к моноолефинам, присутствующим в сырье. Меркаптаны, имеющие химическую формулу R-SH, где R обозначает алкильную группу, также называют рекомбинантными меркаптанами и они составляют главным образом от 20% масс. до 80% масс. остаточной серы в обессеренном бензине.

Стадия селективного гидрирования, описанная в заявке на патент ЕР 1077247, является необходимой для того, чтобы предупредить постепенную дезактивацию катализатора селективного гидрообессеривания, избежать постепенного загрязнения реактора полимерной смолой, образующейся на поверхности катализаторов или в реакторе, и слишком быстрого загрязнения теплообменников. Насыщение диолефинов главным образом не является необходимым для конечного использования обессеренного бензина. Недостатком этой стадии селективного гидрирования, необходимой только для хорошего функционирования способа в заявке на патент ЕР 1077247, является излишне высокое потребление водорода, связанное с насыщением диолефинов сырья. Поскольку гидрирование диолефинов проводится в жестких условиях, оно главным образом сопровождается низкой степенью гидрирования олефинов, которая еще больше повышает потребление водорода и приводит к понижению октанового числа. Наконец, кроме использованного водорода, водород также теряется в начале перегонки между стадией селективного гидрирования и стадией гидрообессеривания способа в заявке на патент ЕР 1077247 в той мере, в которой избыток водорода требуется главным образом для превращения почти всех диолефинов на первой стадии.

Известен также патент US 6984312, в котором раскрывается способ обработки легкого бензина каталитического крекинга (С5-175°С), содержащего олефины, диолефины, меркаптаны и тяжелые серосодержащие органические соединения. Способ включает в себя первую стадию тиоэтерификации, на которой меркаптаны вводят во взаимодействие с диолефинами сырья в присутствии катализатора тиоэтерификации для получения сульфидов. Бензин, подвергшийся этой первой стадии, затем направляют в дистилляционную колонну, где его фракционируют на легкую фракцию, обедненную серой, и тяжелую фракцию, содержащую сульфиды, образовавшиеся на первой стадии, а также тяжелые серосодержащие органические соединения, изначально присутствовавшие в подлежащем обработке бензине. Затем тяжелую фракцию обрабатывают в присутствии водорода и тяжелой нафта, крекированного в зоне реактивной перегонки, содержащей катализатор гидрообессеривания. Крекированную тяжелую нафту возвращают в зону реактивной перегонки так, чтобы дистилляционная колонна могла работать при высокой температуре, сохраняя жидкую фракцию в слое катализатора.

Способом, описанным в патенте US 6984312, трудно получать легкую фракцию бензина, которая отвечает будущим техническим требованиям в отношении содержания серы, т.е. с верхним пределом общего содержания серы в бензине, составляющим 50 м.д. (масс.), даже 30 или 10 м.д. масс. (без дообработки этой легкой фракции). Действительно, удаление меркаптанов происходит путем добавления к диолефинам, содержащимся в сырье, катализатора тиоэтерификации на основе никеля или палладия. Следовательно, катализатор этого типа катализирует также селективное гидрирование диолефинов. Таким образом, обе реакции являются конкурирующими в отношении диолефинов и в результате происходит ограниченное превращение меркаптанов путем тиоэтерификации. Легкий бензин, получаемый в верхней части дистилляционной колонны способом, описанным в патенте US 6984312, может, следовательно, содержать значительную фракцию легких меркаптанов, присутствующих в первоначальном сырье. Поэтому дообработка легкой фракции гидрообессериванием является необходимой для уменьшения содержания серы в легкой фракции бензина.

Недостатком способа, описанного в патенте US 6984312, является также то, что обрабатывают только легкий бензин, а не весь бензин в целом. Было выявлено, что общий бензин (диапазон температур кипения которого составляет главным образом от 20°С до 230°С) нельзя эффективно обработать в реакторе тиоэтерификации из-за высокого содержания серы, которая является ядом для катализаторов тиоэтерификации, в частности, катализаторов на основе никеля (см. патент US 7638041) или на основе палладия (см. патент US 5595634).

Целью изобретения, таким образом, является способ получения бензина из широкого в отношении температуры кипения бензинового спектра, имеющего низкое содержание серы, т.е. содержание серы, составляющее меньше 50 м.д. масс., предпочтительно меньше 30 м.д. или 10 м.д. масс., ограничивая при этом потребление водорода и понижение октанового числа.

Краткое описание изобретения.

С этой целью предлагается способ обработки бензина, содержащего диолефины, олеины и серосодержащие соединения, включая меркаптаны, причем указанный способ включает в себя следующие стадии:

а) проводят стадию демеркаптизации путем присоединения по меньшей мере части меркаптанов к олефинам путем приведения в контакт бензина по меньшей мере с первым катализатором при температуре от 50 до 250°С, давлении от 0,4 до 5 МПа и LVVH от 0,5 до 10 час-1, при этом первый катализатор представляет собой сульфид и содержит первый носитель, по меньшей мере один металл, выбранный из группы VIII, и по меньшей мере один металл, выбранный из группы VIb периодической таблицы элементов, массовый процент, выраженный в эквиваленте оксида металла, выбранного из группы VIII, по отношению к общей массе катализатора, составляет от 1 до 30% и массовый процент, выраженный в эквиваленте оксида металла, выбранного из группы VIb, составляет от 1 до 30% по отношению к общей массе катализатора;

b) в дистилляционной колонне проводят фракционирование бензина, выходящего со стадии а), по меньшей мере на первую промежуточную легкую бензиновую фракцию с общим содержанием серы, которое меньше, чем в исходном бензине, и вторую промежуточную тяжелую бензиновую фракцию, содержащую большую часть исходных серосодержащих соединений;

с) вводят поток водорода и по меньшей мере вторую промежуточную тяжелую бензиновую фракцию, выходящую со стадии b), в каталитическую дистилляционную колонну, включающую в себя по меньшей мере одну реакционную зону, содержащую по меньшей мере один второй катализатор в виде сульфида, содержащий второй носитель, по меньшей мере один металл группы VIII и по меньшей мере один металл группы VIb, причем условия в каталитической дистилляционной колонне выбирают так, чтобы в присутствии водорода привести в контакт промежуточный тяжелый бензин, выходящий со стадии b), со вторым катализатором для расщепления серосодержащих соединений до H2S,

d) выводят из каталитической дистилляционной колонны по меньшей мере одну конечную легкую бензиновую фракцию, содержащую H2S, и обессеренную тяжелую бензиновую фракцию, причем конечную легкую бензиновую фракцию выводят в точке, расположенной над реакционной зоной, а обессеренную тяжелую бензиновую фракцию выводят в точке, расположенной под реакционной зоной.

Способ по изобретению включает в себя первую стадию а), на которой серосодержащие соединения типа меркаптана (R-SH) превращают в более тяжелые серосодержащие соединения путем взаимодействия с олефинами, присутствующими в обрабатываемом бензине. Реакции демеркаптизации по изобретению отличаются удалением меркаптанов при помощи олефинов:

- либо путем прямого присоединения к двойной связи для получения сульфидов с более высокой точкой кипения,

- либо путем гидролиза: водород, присутствующий в реакторе, приводит к образованию H2S посредством контакта с меркаптаном, который присоединяется прямо к двойной связи олефина с образованием более тяжелого меркаптана, т.е. с более высокой точкой кипения. Этот путь, тем не менее, является более редким в предпочтительных условиях проведения реакции.

На этой первой стадии утяжеления меркаптанов достигают очень высокой степени конверсии (>90% и очень часто >95%), т.к. реакции демеркаптизации проводят селективно с использованием олефинов, которые главным образом присутствуют в больших количествах. Самые легкие меркаптаны являются самыми реакционноспособными на этой стадии а).

К тому же H2S, если он присутствует в сырье, превращается в меркаптан (который тоже может превращаться) путем присоединения к олефинам при помощи катализатора в выбранных условиях. Это позволяет избежать присутствия H2S в газах, находящихся в верхней части на стадии b), которые содержат очень много водорода, не вступившего во взаимодействие на стадии а), который следует рециркулировать на стадию а). Эта рециркуляция, ставшая возможной за счет отсутствия H2S в этих газах, позволяет еще больше сократить потребление водорода на стадии а), что является преимуществом способа по изобретению.

Реакции демеркаптизации предпочтительно проводят на катализаторе, содержащем по меньшей мере один металл группы VIII (группы 8, 9 и 10 новой периодической классификации Handbook of Chemistry and Physics, 76 издание, 1995-1996) и по меньшей мере один металл группы VIb (группа 6 новой периодической классификации Handbook of Chemistry and Physics, 76 издание, 1995-1996) и носитель.

Перед приведением в контакт с подлежащим обработке сырьем катализатор проходит стадию сульфирования. Катализатор участвует в целевых реакциях демеркаптизации только в форме сульфида. Сульфирование предпочтительно проводят в сульфатвосстанавливающей среде, т.е. в присутствии H2S и водорода для превращения металлических оксидов в сульфиды, такие, например, как MoS2 и Ni3S2.

Согласно изобретению способ включает в себя стадию b) фракционирования потока, выходящего со стадии а) демеркаптизации, который проводят в колонне фракционирования (или сплиттер). Конфигурация колонны обеспечивает разделение бензина по меньшей мере на две фракции, а именно: промежуточную легкую бензиновую фракцию с общим содержанием серы, которое меньше, чем в исходном бензине, и промежуточную тяжелую бензиновую фракцию, содержащую большую часть исходных серосодержащих соединений, а также серосодержащие продукты, образовавшиеся на стадии а). Дистилляционная колонна на стадии b) может также функционировать как депентанизатор или дегексанизатор. Предпочтительно точку разделения дистилляционной колонны на стадии b) выбирают так, чтобы тиофен не попадал в промежуточную легкую бензиновую фракцию. Серосодержащие соединения с более низкой точкой кипения, чем точка кипения тиофена (т.е. 84°С), превращают на стадии а) демеркаптинизации и следовательно, они перемещаются в промежуточную тяжелую фракцию, комбинация стадий а) и b) позволяет получать промежуточную легкую бензиновую фракцию с очень низким содержанием серы.

Промежуточная легкая бензиновая фракция имеет содержание серы меньше 50 м.д. масс., предпочтительно меньше 30 м.д., даже меньше 10 м.д. и содержит по меньшей мере совокупность олефинов С5, предпочтительно соединения С5 и по меньшей мере 20% масс. олефинов С6. Извлечение большей части олефинов из сырья в промежуточной легкой бензиновой фракции позволяет существенно улучшить селективность способа в отношении гидрирования олефинов и избежать чрезмерного потребления водорода, т.к. олефины не направляются обратно в секцию селективного гидрообессеривания и, следовательно, не будут гидрироваться.

Промежуточная тяжелая бензиновая фракция содержит главным образом углеводороды с температурой кипения, например, выше 84°С, тяжелые серосодержащие соединения (из группы тиофенов, сульфидов, дисульфидов), изначально присутствовавшие в подлежащем обработке бензине, а также серосодержащие соединения, главным образом типа сульфидов, которые образовались в ходе стадии а) путем добавления меркаптанов к олефинам.

Согласно изобретению способ включает в себя стадию с) гидрообессеривания тяжелой фракции, вышедшей со стадии фракционирования b). Эту обработку проводят в дистилляционной колонне, в которой находится каталитическая реакционная зона, называемой также «каталитической колонной».

Эта стадия с) заключается в обессеривании сырья каталитической колонны путем контактирования с водородом, впрыскиваемым в колонну, и катализатором гидрообессеривания.

Дистилляционная колонна выполнена с возможностью функционирования в рабочих условиях, которые позволяют вводить во взаимодействие серосодержащие соединения сырья (меркаптаны, сульфиды и тиофеновые соединения) с водородом с образованием H2S.

Одновременно со стадией с) в каталитической дистилляционной колонне происходит стадия d), на которой разделяют сырье, состоящее по меньшей мере из второй промежуточной тяжелой фракции, выходящей со стадии фракционирования b), возможно в смеси с рециркуляционным потоком, по меньшей мере на две фракции, а именно, конечную обессеренную легкую бензиновую фракцию, полученную в результате разложения серосодержащих соединений, и обессеренную тяжелую фракцию.

Конечную обессеренную легкую бензиновую фракцию выводят из верхней части каталитической колонны с H2S, полученным путем обессеривания, и водородом, не вступившим во взаимодействие, тогда как обессеренную тяжелую фракцию выводят главным образом из нижней части, даже со дна каталитической колонны.

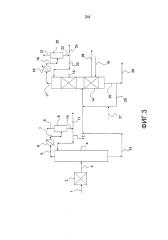

В качестве варианта дополнительную обессеренную бензиновую фракцию можно извлекать в качестве бокового отгона в точке, расположенной между точкой ввода сырья и дном колонны.

Конечную обессеренную легкую бензиновую фракцию, сопровождаемую H2S и водородом, не вступившим во взаимодействие в каталитической колонне, затем конденсируют для отделения неконденсируемых соединений от жидкой фазы. Часть этой конечной легкой бензиновой фракции удаляют, а другую часть возвращают в колонну в качестве внутреннего рефлюкса.

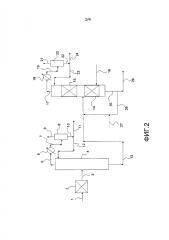

В качестве варианта способ по изобретению включает в себя также стадию рециркуляции всей или части обессеренной тяжелой бензиновой фракции в каталитическую дистилляционную колонну. При использовании возможной рециркуляции можно также осуществлять дополнительную подачу и очистку рециркуляционного потока.

В соответствии с вариантом осуществления, в котором рециркуляция обессеренной тяжелой бензиновой фракции является полной и дополнительного извлечения не происходит, фракционирование, осуществляемое в каталитической колонне, служит только для того, чтобы обеспечить рециркуляцию обессеренной тяжелой бензиновой фракции. В этом случае конечная легкая бензиновая фракция, извлекаемая из верхней части каталитической дистилляционной колонны, состоит из второй промежуточной тяжелой бензиновой фракции, выходящей со стадии b). Обессеренная тяжелая фракция, которую выводят со дна колонны, в этом случае состоит из углеводородной фракции, введенной при дополнительной загрузке, с точкой кипения, находящейся в более высоком температурном диапазоне, чем вторая промежуточная тяжелая фракция, выходящая со стадии b). Эта внешняя углеводородная фракция, которую затем рециркулируют по контуру в каталитическую дистилляционную колонну, служит для сохранения жидкой фазы на дне каталитической колонны, обеспечивая работу колонны при более высокой температуре для обессеривания самых тяжелых серосодержащих молекул, которые наиболее трудно поддаются конверсии. Дно каталитической колонны, работающей при высокой температуре, является зоной каталитического слоя, наиболее чувствительного к дезактивации в результате отложения кокса или смол. Эта более тяжелая фракция предпочтительно является фракцией парафинового типа и служит растворителем для смывания кокса и смол, которые откладываются на дне каталитической колонны. Это смывание является необходимым для получения длительного жизненного цикла каталитического слоя. Это тем более правильно, т.к. сырье в каталитической колонне содержит большое количество ненасыщенных соединений типа диолефинов.

Этот вариант осуществления является преимущественным для ограничения потребления водорода на стадии а), т.к. стадия гидрирования предшественников смол и кокса (в частности, соединений типа диолефинов) не является необходимой.

В соответствии с другим вариантом осуществления, в котором рециркуляция обессеренной тяжелой бензиновой фракции не происходит, промежуточную тяжелую бензиновую фракцию, выходящую со стадии фракционирования b), разделяют по меньшей мере на две фракции, причем каждая из этих фракций является обессеренной. При такой конфигурации обе фракции, извлекаемые на выходе из каталитической колонны, используют прямо в пуле бензина.

В соответствии с другим вариантом осуществления каталитическая дистилляционная колонна выполнена с возможностью разделять вторую промежуточную тяжелую бензиновую фракцию, выходящую со стадии фракционирования b), по меньшей мере на две обессеренные фракции. В этом варианте осуществления к тому же происходит дополнительная подача внешней фракции тяжелых углеводородов. Эти дополнительно введенные углеводороды рециркулируют в каталитическую дистилляционную колонну для сохранения жидкой фазы на дне каталитической колонны. В этом случае обе обессеренные фракции, происходящие из второй промежуточной тяжелой бензиновой фракции, выводят соответственно из верхней части колонны (конечная легкая фракция) и при помощи бокового отгона (дополнительная обессеренная бензиновая фракция), а обессеренная тяжелая фракция, которую выводят со дна колонны, является рециркуляционной тяжелой фракцией. В рамках изобретения можно также осуществлять частичные рециркуляции.

Преимущество способа по изобретению заключается в том, что нет необходимости обессеривать легкую бензиновую фракцию, выходящую со стадии фракционирования b), т.к. почти все серосодержащие соединения типа меркаптана превратились на стадии а) в соединения с более высокой молекулярной массой, так что они перешли в тяжелую бензиновую фракцию. Эта бензиновая фракция имеет низкое содержание серы и хорошее октановое число и не требует дообработки.

На стадии а) реакции гидрирования не требуются. Водород, если его используют, служит главным образом для сохранения гидрирующей поверхности катализатора, обеспечивая высокий выход реакций демеркаптизации. Таким образом, низкое давление отрицательно не сказывается на способе по изобретению и потребление водорода является низким, что является преимуществом способа по изобретению.

Другое преимущество способа по изобретению заключается в том, что обе первые стадии можно осуществлять при одинаковом давлении (за исключением потери сырья), т.к. стадия а) требует небольшого количества водорода, даже совсем не требует, также как и стадия b). Отсутствие необходимости в реакции удаления диенов на стадии а) также является благоприятным в отношении потребления водорода, т.к. на этой стадии водород не потребляется или потребляется в очень малом количестве. Такое функционирование при изодавлении на стадиях а) и b) позволяет возвращать газ из верхней части колонны на стадии b) с высоким содержанием водорода в реактор демеркаптизации на стадии а), если на стадии а) катализатор должен иметь гидрирующую поверхность, пригодную для высокой степени конверсии при демеркаптизации. Эта рециркуляция позволяет снизить потребление водорода на стадии а) и избежать потери этого водорода в системе подачи газообразного топлива. Этот водород обычно не содержит H2S, т.к. последний не продуцируется катализатором, используемым на стадии а) в выбранных условиях. Этот H2S даже может преобразовываться на стадии а) в случае присутствия в сырье.

Преимущество способа по изобретению связано с тем, что катализатор и рабочие условия, используемые на стадии а), позволяют в противоположность реакторам тиоэтерификации, таким как описаны в уровне техники, обрабатывать весь бензин (т.е. С5-220°С) с высоким содержанием серы. Обработка всей бензиновой фракции за счет катализатора особенно предпочтительна для сохранения жидкой фазы на стадии с), если требуется высокая степень превращения при обессеривании, т.е. если каталитическая колонна работает при высокой температуре.

Использование каталитической колонны, а не традиционного реактора гидрообессеривания в неподвижном слое позволяет осуществлять непрерывное орошение каталитической зоны противотоком жидкости внутри колонны. Это орошение каталитической зоны позволяет также смывать смолы, которые могут образовываться при полимеризации диолефинов. Парциальное давление водорода также является более низким по сравнению с традиционным гидрообессеривание в неподвижном слое, что помогает избегать нежелательных реакций гидрирования олефинов, которые вызывают одновременно избыточное потребление водорода и снижение октанового числа.

Другое преимущество, связанное с использованием каталитической колонны для селективного гидрообессеривания, заключается в том, что непрерывный нисходящий поток водорода перемещает Н2S, образовавшийся в ходе реакций гидрообессеривания, и способствует, таким образом, ограничению образования рекомбинантных меркаптанов путем добавления сульфида водорода к остающимся олефинам.

Подробное описание изобретения.

Объектом настоящего изобретения является способ обессеривания бензина с ограниченным содержанием серы, исходя из бензина, предпочтительно происходящего из установки каталитического крекинга, коксования или установки для снижения вязкости. Бензин может представлять собой бензин так называемого полного крекинга (С5-220°С) или бензин, конечная температура кипения которого ниже или равна 210°С (легкий бензин).

Согласно изобретению бензин подвергают сначала стадии а) превращения серосодержащих соединений, главным образом меркаптанов, самых легких соединений бензина, при помощи олефинов для увеличения их молекулярной массы. Способ также включает в себя вторую стадию b), которая заключается в перемещении всего или части бензина со стадии а) во фракционную колонну, называемую также “сплиттер”.

Такая последовательность операций позволяет получать легкую фракцию, содержание серы в которой снижено без существенного уменьшения содержания олефинов и при высокой степени гидрообессеривания, а также без необходимости обработки этого легкого бензина в дополнительной секции гидрообессеривания или использования способов, позволяющих восстанавливать октановое число бензина.

Способ по изобретению позволяет, таким образом, получать легкую бензиновую фракцию, которую можно направлять прямо в пул бензина, общее содержание серы в которой составляет меньше 50 м.д., предпочтительно меньше 30 м.д., даже меньше 10 м.д. в зависимости от количества первоначально присутствовавшей серы и химической природы серосодержащих соединений.

Способ по изобретению содержит также стадию с) гидрообессеривания тяжелой фракции, происходящей со стадии фракционирования b). Эту обработку проводят в дистилляционной колонне, в которой находится каталитическая реакционная зона, называемая также «каталитической колонной».

Эта вторая стадия заключается в обессеривании этой первой тяжелой фракции путем контактирования с водородом на каталитическом слое.

Каталитическая дистилляционная колонна имеет конфигурацию для функционирования в рабочих условиях, которые позволяют одновременно:

- вводить во взаимодействие серосодержащие соединения сырья (меркаптаны, сульфиды и тиофеновые соединения) с водородом с образованием H2S,

- разделять сырье, содержащее по меньшей мере промежуточную тяжелую бензиновую фракцию, происходящую со стадии фракционирования b) по меньшей мере на две фракции, а именно, конечную легкую бензиновую фракцию, обедненную серосодержащими соединениями до очень низкого содержания серы и содержащую большую часть олефинов, и тяжелую обессеренную фракцию, также с низким содержанием серы.

В рамках настоящей заявки выражение «каталитическая колонна» означает устройство, в котором каталитическая реакция и разделение продуктов происходят по меньшей мере одновременно. Используемое устройство может включать в себя дистилляционную колонну, оборудованную каталитической секцией, в которой каталитическая реакция и перегонка происходят одновременно. Речь также может идти о дистилляционной колонне в сочетании по меньшей мере с одним реактором, находящимся внутри указанной колонны и на стенке последней. Внутренний реактор может функционировать как реактор, работающий в парообразной фазе, или как реактор, работающий в жидкой фазе с циркуляцией жидкость/пар в одном направлении или в противотоке.

Преимущество использования каталитической дистилляционной колонны по сравнению с реактором с одним неподвижным слоем, работающим в газообразной фазе, заключается в возможности осуществлять непрерывное орошение каталитической зоны противотоком жидкости внутри колонны. Это орошение каталитической зоны позволяет уменьшать коксование катализатора и, таким образом, продлевать цикл катализатора гидрообессеривания. Парциальное давление водорода также понижено по сравнению с традиционным гидрообессериванием в неподвижном слое, что помогает избегать нежелательных реакций гидрирования олефинов, которые приводят одновременно к чрезмерному потреблению водорода и снижению октанового числа. Использование каталитической колонны позволяет также контролировать реакцию, способствуя обмену выделяющимся теплом; тепло, выделяющееся в ходе реакции, может поглощаться теплом для испарения смеси.

Бензин, подлежащий обработке.

Способ по изобретению позволяет обрабатывать бензиновую фракцию любого типа, содержащую серу, предпочтительно, бензиновую фракцию, происходящую из установки каталитического крекинга, диапазон температур кипения которой обычно составляет примерно от температур кипения углеводородов, содержащих 2 или 3 атома углерода (С2 или С3), до примерно 250°С, более предпочтительно примерно от температур кипения углеводородов, содержащих 5 атомов углерода, до примерно 220°С.

Способ по изобретению применяется также к бензиновой фракции, предварительно стабилизированной, т.е. бензиновой фракции, из которой удалены углеводороды, содержащие меньше 6 или 5 атомов углерода.

Способом по изобретению можно также обрабатывать бензиновое сырье, называемое «легким», с конечной точкой кипения ниже указанных выше, которая, например, ниже или равна 210°С, ниже или равна 180°С, ниже или равна 160°С или ниже или равна 145°С.

Содержание серы в бензиновых фракциях, полученных каталитическим крекингом (FCC), зависит от содержания серы в сырье, обработанным FCC, от присутствия или отсутствии предварительной обработки сырья FCC, а также от конечной точки кипения фракции. Главным образом содержание серы во всей бензиновой фракции, в частности, происходящей из FCC, больше или равно 100 м.д. масс. и главным образом больше 500 м.д. масс. В бензинах, конечная точка кипения которых превышает 200°С, содержание серы часто больше 1000 м.д. масс., в некоторых случаях оно может даже достигать значений порядка 4000-5000 м.д. масс.

Например, бензины, происходящие из установок каталитического крекинга (FCC), содержат в среднем от 0,5% до 5% масс. диолефинов, от 20% до 50% масс. олефинов, от 10 м.д. до 0,5% масс. серы, из которой меркаптаны составляют главным образом менее 300 м.д. Меркаптаны главным образом концентрируются в легких фракциях бензина и более конкретно во фракции, температура кипения которой ниже 120°С.

Следует отметить, что серосодержащие соединения, присутствующие в бензине, могут также содержать гетероциклические серосодержащие соединения, такие, например, как тиофены, алкилтиофены или бензотиофены.

Стадия а) утяжеления меркаптанов при помощи олефинов

Эта стадия заключается в превращении легких серосодержащих соединений из группы меркаптанов, т.е. соединений, которые на выходе со стадии b) фракционирования содержались бы в легком бензине, в более тяжелые серосодержащие соединения, которые перемещаются в промежуточную тяжелую бензиновую фракцию на стадии b) фракционирования.

На этой стадии а) происходит реакция демеркаптизации, в ходе которой меркаптаны присоединяются к олефинам сырья в присутствии катализатора.

Обычно меркаптаны, которые могут взаимодействовать на стадии а), являются следующими (перечень не является исчерпывающим): метилмеркаптан, этилмеркаптан, н-пропилмеркаптан, изопропилмеркаптан, изобутилмеркаптан, третбутилмеркаптан, н-бутилмеркаптан, вторбутилмеркаптан, изоамилмеркаптан, н-амилмеркаптан, α-метилбутилмеркаптан, α-этилпропилмеркаптан, н-гексилмеркаптан, 2-меркаптогексан.

Реакцию демеркаптизации предпочтительно проводят на катализаторе, содержащем по меньшей мере один металл группы VIII (группы 8, 9 и 10 новой периодической классификации Handbook of Chemistry and Physics, 76 издание, 1995-1996), по меньшей мере один металл группы VIb (группа 6 новой периодической классификации Handbook of Chemistry and Physics, 76 издание, 1995-1996) и носитель. Металл группы VIII предпочтительно выбирают из никеля и кобальта и в частности из никеля. Металл группы VIb предпочтительно выбирают из молибдена и вольфрама и очень предпочтительно из молибдена.

Носитель катализатора предпочтительно выбирают из оксида алюминия, алюмината никеля, оксида кремния, карбида кремния или смеси этих оксидов. Предпочтительно используют оксид алюминия и более предпочтительно чистый оксид алюминия. Предпочтительно используют носитель с общей пористостью, измеренной ртутной порометрией, составляющей от 0,4 до 1,4 см3/г и предпочтительно от 0,5 до 1,3 см3/г. Удельная поверхность носителя предпочтительно составляет от 70 м2/г до 350 м2/г. В предпочтительном варианте носитель является кубической гамма-модификацией оксида алюминия или дельта-модификацией оксида алюминия.

Катализатор, используемый на стадии а), главным образом содержит:

- носитель, состоящий из гамма- или дельта-модификации оксида алюминия с удельной поверхностью от 70 м2/г до 350 м2/г.

- массовое содержание оксида металла группы VIb составляет от 1 до 30% масс. по отношению к общей массе катализатора,

- массовое содержание оксида металла группы VIII составляет от 1 до 30% масс. по отношению к общей массе катализатора,

- степень сульфирования металлов, входящих в состав указанного катализатора, по меньшей мере равна 60%,

- молярное соотношение неблагородного металла группы VIII и металла группы VIb составляет от 0,6 до 3 моль/моль.

В частности было обнаружено, что технические свойства катализаторов улучшаются, если катализатор имеет следующие характеристики:

- носитель, состоящий из гамма-модификации оксида алюминия с удельной поверхностью, составляющей от 180 м2/г до 270 м2/г,

- массовое содержание оксида металла группы VIb, выраженное в форме оксида, составляет от 4 до 20% масс по отношению к общей массе катализатора, предпочтительно от 6 до 18% масс.,

- массовое содержание оксида металла группы VIII, выраженное в форме оксида, составляет от 3 до 15% масс. и предпочтительно от 4 до 12% масс. по отношению к общей массе катализатора,