Композиция для получения нанокомпозитов с перестраиваемой полимерной матрицей

Иллюстрации

Показать всеИзобретение относится к композиции для получения нанокомпозитов с перестраиваемой полимерной матрицей, которые могут быть использованы в современной высокотехнологичной промышленности, начиная от конструкционных материалов нового поколения до высокопроизводительных солнечных батарей, матриц для жидкокристаллических дисплеев, сверхплотных массивов для хранения информации и др. Композиция включает следующие компоненты при их соотношении в вес.%: 56-98 эпоксидного сетчатого полимера, 17,3-38,9 ангидрида дикарбоновых кислот в качестве отвердителя, 1,8-3,8 катализатора межцепного обмена, 1-40 неорганического наполнителя. В качестве катализатора межцепного обмена используют ацетилацетонат цинка. В качестве неорганического наполнителя используют сферические наночастицы SiO2 или нанотрубки галлуазита. Изобретение позволяет получить полимерный материал с улучшенными механическими свойствами, способный к повторной обработке, в частности, сваркой и к «самозаживлению» трещин. 5 з.п. ф-лы, 3 ил., 1 табл., 6 пр.

Реферат

Область техники

Настоящее изобретение относится к новому типу сетчатых полимерных нанокомпозитов (реактопластов) с перестраивающейся полимерной матрицей, способных к повторной обработке, в частности, сваркой и к «самозаживлению» трещин, а именно к высокосшитым эпоксидным нанокомпозитам.

Настоящее изобретение относится также к композиции, включающей ароматическую или циклоалифатическую эпоксидную смолу, сшивающий агент, наночастицы неорганического наполнителя и катализатор реакции трансэтерификации. Этот подход основан на проведении в указанных материалах реакций межцепного обмена, активизирующихся при температуре обработки и практически не происходящих при температуре эксплуатации.

Изобретение наиболее эффективно может быть использовано в современной высокотехнологичной промышленности (от конструкционных материалов нового поколения до высокопроизводительных солнечных батарей, матриц для жидкокристаллических дисплеев, сверхплотных массивов для хранения информации и др.) для создания изделий, которые можно соединять друг с другом путем сварки, как термопласты, но, в отличие от термопластов, они по-прежнему не будут растворяться ни в одном из растворителей [Hussain F., Hojjati М., Okamoto М., Gorga R.E., J. Comp. Mater. 2006, 40, 1511; Mark J.E., Асе. Chem. Res. 2006, 39, 881; Winey K.I., Vaia R.A., MRS Bull. 2007, 32, 314; Ray S.S., Bousmina M., Polymer Nanocomposites and Their Applications. California, USA: American Scientific Publishers, 2008]. Более того, возможен также локальный нагрев, позволяющий ремонтировать поврежденные изделия in situ, используя способность этих материалов к «самозаживлению». Наночастицы могут как усилить свойства самих сетчатых полимеров (например, повысить прочность реактопластов или устойчивость их пространственных размеров) [Guo Z., Pereira Т., Choi О., Wang Y., Hahn H.T., J. Mater. Chem. 2006, 16, 2800; Paul D.R., Robeson L.M. Polymer 2008, 49, 3187], так и придать им новые свойства (например, магнитные свойства в случае использования ферромагнитных наночастиц) [Zrinyi М., Barsi L., A., Polymer Gels & Networks 1998, 6, 441; Xu Y., Gong X., Xuan S., Zhang W., Fan Y., Soft Matter 2011, 7, 5246]. Это позволяет существенно расширить области практического применения традиционных полимерных материалов. В частности, это касается сеток-реактопластов на основе циклоалифатических эпоксидных смол, которые стали весьма перспективными для замены дорогостоящих полиимидных матриц в жидкокристаллических дисплеях, когда удалось повысить их температуру стеклования [Kang S., Hong S.I., Choe C.R., Park M., Rim S., Kim J., Polymer 2001, 42, 879; Zhang M.Q., Rong M.Z., Yu S.L., Wetzel В., Friedrich K. Wear 2002, 253, 1086; Барабанова А.И., Шевнин П.Л., Пряхина T.A., Бычко К.А., Казанцева, Завин Б.Г., Выгодский Я.С., Аскадский А.А., Филиппова О.Е., Хохлов А.Р., Высокомол. соед., сер. А, 2008, 50, 1242; Barabanova A.I., Philippova О.Е., Askadskii А.А, Khokhlov A.R., Procedia Chem. 2012, 4, 352; Аскадский A.A., Афанасьев E.C., Петунова М.Д., Барабанова А.И., Голенева Л.М., Филиппова О.Е., Высокомол. соед., сер. А, 2014, 56, 304] и устойчивость пространственных размеров благодаря введению наночастиц, ограничивающих сегментальную подвижность полимера.

Уровень техники

Известны полимерные нанокомпозиты на основе эпоксидных смол и наночастиц неорганического наполнителя, в частности двуокиси кремния, полученные реакцией отверждения эпоксидных смол в присутствии готовых наночастиц как с немодифицированной, так и с модифицированной поверхностью (с привитыми на поверхность изоцианатными и аминными группами) [патенты США №2005/0008865; 2005/0049352; 2005/0048291; 2005/0181214; 2005/0170188; 4764497 USA. 1988; Crivello J.V., Mao Z., Chem. Mater., 1997, 9, 1562; Kang S., Hong S.I., Choe C.R., Park M., Rim S., Kim J., Polymer, 2001, 42, 879; Zhang M.Q., Rong M.Z., Yu S.L., Wetzel В., Friedrich K., Wear, 2002, 253, 1086]. Введение в полимерную матрицу наночастиц SiO2 с модифицированной поверхностью [патенты США №2005/0008865; 2005/0049352; 2005/0048291; 2005/0181214; 2005/0170188; 4764497 USA. 1988; Crivello J.V., Мао Z., Chem. Mater., 1997, 9, 1562; Kang S., Hong S.I., Choe C.R., Park M., Rim S., Kim J., Polymer, 2001, 42, 879; Zhang M.Q., Rong M.Z., Yu S.L., Wetzel В., Friedrich K., Wear, 2002, 253, 1086] приводит к улучшению термических свойств наноматериалов. Однако в большинстве случаев это улучшение не слишком велико. Например, при отверждении циклоалифатических и/или ароматических эпоксидных смол в присутствии 10-70 мас. % наночастиц SiO2 с привитыми на поверхность фенильными группами, промотирующими диполь-дипольное взаимодействие между наночастицами и полимерной матрицей, были получены нанокомпозиты, которые не показывают существенного увеличения температуры стеклования (Тс) при сохранении хорошей прозрачности [патенты США №2005/0008865; 2005/0049352; 2005/0048291; 2005/0181214; 2005/0170188; 4764497 USA. 1988; Crivello J.V., Мао Z., Chem. Mater., 1997, 9, 1562]. Прививка на поверхность наночастиц SiO2 функциональных групп, способных химически взаимодействовать с компонентами эпоксидной матрицы, например эпоксидных, аминных или изоцианатных групп, позволяет увеличить Тс лишь на 10-20°С по сравнению с Тс ненаполненного полимера [Kang S., Hong S.I., Choe С.R., Park M., Rim S., Kim J., Polymer, 2001, 42, 879; Zhang M.Q., Rong M.Z., Yu S.L., Wetzel В., Friedrich K., Wear, 2002, 253, 1086].

Известны также прозрачные термостойкие нанокомпозиты (увеличение Tc на ~50°С, уменьшение КТР почти в 5 раз по сравнению с ненаполненной эпоксидной смолой) на основе циклоалифатической эпоксидной смолы и 10-15 нм сферических наночастиц с ангидридными поверхностными группами, выполняющих роль полифункционального отвердителя эпоксидной смолы [Барабанова А.И., Шевнин П.Л., Пряхина Т.А., Бычко К.А., Казанцева, Завин Б.Г., Выгодский Я.С., Аскадский А.А., Филиппова О.Е., Хохлов А.Р., Высокомол. соед., сер. А, 2008, 50, 1242; Barabanova A.I., Philippova О.Е., Askadskii А.А, Khokhlov A.R., Procedia Chem. 2012, 4, 352; Аскадский A.A., Афанасьев E.C., Петунова М.Д., Барабанова А.И., Голенева Л.М., Филиппова О.Е., Высокомол. соед., сер. А, 2014, 56, 304].

Недостатком известных эпоксидных нанокомпозитов, как и других реактопластов, является тот факт, что полученные материалы, хотя и сохраняют ценные технологические свойства эпоксидной матрицы (великолепную адгезию к различным поверхностям, химическую стойкость, прозрачность и пр.) и имеют достаточно высокие термические свойства (например, большие значения температуры стеклования, низкие коэффициенты теплового расширения), но не обладают способностью к повторному формованию, к механической обработке, например сваркой, и к «самозаживлению» трещин. Их невозможно повторно переработать и придать им новую форму, поскольку они не переходят в вязкотекучее состояние и не растворяются ни в одном из растворителей из-за связанности полимерных цепей в единую сетку.

Ранее невыполнимую задачу повторного формования реактопластов (без наночастиц) удалось решить французским ученым под руководством Л. Лейблера [ЕР 2576193 А1, US 20110319524 A1, Montarnal D., Capelot М., Tournilhac F., Leibler L., Science 2011, 334, 965]. В указанных патентных источниках описаны эпоксидные сетчатые полимеры (реактопласты) с перестраиваемой полимерной матрицей, которые можно повторно формовать и благодаря этому повторно использовать. В изделиях такие полимеры могут быть использованы отдельно или в присутствии дополнительных компонентов, таких как полимеры, пигменты, красители, наполнители, волокна, огнеупорные добавки, антиоксиданты, смазки, дерево, стекло или металлы. Следует отметить, что возможность введения в состав полимеров с перестраиваемой матрицей дополнительных компонентов авторы упоминают лишь в разделе «Описание изобретения» и не защищают их в «Формуле изобретения». Кроме того, в патентах отсутствуют примеры с описанием способов получения таких наполненных материалов. Что касается самих перестраиваемых полимерных матриц, то предлагаемый подход к их созданию основан на проведении в полимерных материалах, представляющих собой сетчатые структуры, реакций межцепного обмена, изменяющих топологию сетки и активизирующихся при температуре переработки при добавлении катализатора и практически не происходящих при температуре эксплуатации. Л. Лейблер назвал такие материалы витримерами. Изделия из витримеров можно многократно формовать и ремонтировать, используя их способность к перестройке при нагревании. Указанные материалы были выбраны в качестве прототипа.

Известен материал [патенты ЕР 2576193 А1, US 20110319524 A1], который получают следующим образом. Сначала готовят растворимую форму катализатора межцепного обмена [Otera J., Chem. Rev. 1993, 93, 1449] смешиванием 20 г Припола 1040 (молекулярная масса в расчете на СООН группу - 296 г/моль, содержание димера - 23%, тримера - 77%) и 742 мг дигидрата ацетата цинка и нагреванием под вакуумом при температуре от 110 до 170°С в течение 3 ч. Затем 15.75 г этой смеси добавляют к 9.25 г диглицидилового эфира бисфенола А (ДГЭБА), что соответствует отношению концентраций СООН и эпоксидных групп, близкому к 1. Смесь гомогенизируют при механическом перемешивании при 130°С, переливают в форму и отверждают на латунной пластине при давлении 10 МПа и температуре 130°С в течение 4 ч.

Для проверки способности данного материала «залечивать» дефекты, например трещины, была проведена сварка двух образцов материала размером 25 мм×5 мм×1.35 мм, наложенных друг на друга с площадью перекрывания 15 мм×5 мм при 26%-ном сжатии и нагретых при 150°С в течение 1 ч. Напряжение на разрыв у полученного образца составило 26.8 Н.

Известен материал [Montarnal D., Capelot М, Tournilhac F., Leibler L., Science 2011, 334, 965], который получают отверждением 1 моль ДГЭБА с 0.5 моль глутарового ангидрида (ГА) в присутствии 0.1, 5 и 10% (относительно ДГЭБА) ацетилацетоната цинка (Zn(acac)2×H2O), используемого в качестве катализатора реакции межцепного обмена - трансэтерификации. Способ состоит из стадии предварительного растворения ацетилацетоната цинка в ДГЭБА при нагревании, добавлении ангидрида, перемешивании полученной смеси и последующем отверждении на латунной пластине 10 см×10 см×0.15 см при 140°С в течение 12 ч.

Сваривание двух образцов размером 25 мм × 5 мм × 1.4 мм, наложенных друг на друга с площадью перекрывания 15 мм × 5 мм проводили при 100, 125 или 150°С в течение разного времени при 25%-ном сжатии. У материала-прототипа 2 максимальное напряжение при разрыве, равное 27 Н, демонстрирует образец, содержащий 5 мол. % Zn(acac)2, нагретый при 150°С в течение 1 ч. Напряжение при разрыве образца-сравнения (прямоугольная полоска материала с размером 35 мм × 5 мм × 1.4 мм) составляет 35 Н.

К недостаткам указанных выше материалов относятся недостаточно высокие механические свойства изделий, в частности показатели напряжения при разрыве сварных образцов.

Раскрытие изобретения

Задача настоящего изобретения состоит в создании композиции для получения сетчатых наполненных полимерных материалов - реактопластов с перестраиваемой полимерной матрицей, способных к повторной обработке, в частности, сваркой и к «самозаживлению» трещин и обладающих улучшенными механическими свойствами.

Поставленная задача решается композицией для получения нанокомпозитов с перестраиваемой полимерной матрицей, включающей эпоксидный сетчатый полимер, катализатор межцепного обмена, отвердитель, представляющий собой ангидрид дикарбоновых кислот и неорганический наполнитель, при следующем соотношении компонентов, вес.%:

| полимер | 56-98 |

| ангидрид дикарбоновых кислот | 17.3-38.9 (относительно полимера) |

| катализатор межцепного обмена | 1.8-3.8 |

| неорганический наполнитель | 1-40, |

при этом в качестве катализатора межцепного обмена используют ацетилацетонат цинка, а в качестве неорганического наполнителя используют сферические наночастицы SiO2 или нанотрубки галлуазита.

Предпочтительно в качестве эпоксидного сетчатого полимера использовать ароматические или алифатические полимеры.

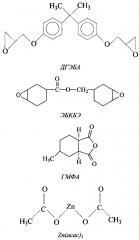

Предпочтительно в качестве ароматических полимеров использовать диглицидиловый эфир бисфенола А (ДГЭБА), различные бисфенолы, например бисфенол А (4,4'-(пропан-2,2-диил)дифенол), бисфенол АР (1,1-бис(4-гидроксифенил)-1-фенилэтан), бисфенол AF (2,2-бис(4-гидроксифенил)гексафторпропан), глицидиловые производные фенолоформальдегидных новолачных смол.

Предпочтительно в качестве алифатических полимеров использовать ЭБКБЭ, диэпоксиды гексагидробензаль-1,1-бис-(оксиметил)циклогексена, дициклопентенилового эфира, дициклопентадиена, винилциклогексена, эпоксидированные олигомеры дивинила.

Предпочтительно использовать сферические наночастицы SiO2, имеющие диаметр до 15 нм.

Предпочтительно использовать нанотрубки, имеющие длину от 1000 до 1300 нм и диаметр от 30 до 70 нм.

Технический результат заключается в создании композиции для получения сетчатых полимерных нанокомпозитов (реактопластов) с перестраиваемой полимерной матрицей, способных к повторной обработке, в частности, сваркой и к «самозаживлению» трещин, которые обладают улучшенными механическими свойствами, а именно: повышенными значениями модуля упругости, предела прочности, ударной вязкости, и при сваривании двух образцов будут демонстрировать напряжение на разрыв больше, чем ненаполненные эпоксидные смолы при тех же условиях.

Указанный технический результат достигается тем, что подобран такой качественный состав и количество компонентов, которое позволяет при сохранении свойств матрицы к перестраиванию улучшить механические свойства композиции.

Указанные полимерные нанокомпозиты с перестраиваемой полимерной матрицей и способностью к повторной обработке, в частности, сваркой и к «самозаживлению» трещин получены отверждением ароматических (ДГЭБА) и циклоалифатических (диэпоксид тетрагидробензилового эфира тетрагидробензойной кислоты, ЭБКБЭ) эпоксидных смол с отвердителем - метилгексагидрофталевым ангидридом (ГМФА) в присутствии Zn(acac)2 и 10-15 нм сферических наночастиц SiO2 (Фиг. 1 и Фиг. 2, а) или нанотрубок галлуазита (Фиг. 2, б), при этом к эпоксидным смолам добавляют Zn(acac)2 в качестве катализатора реакции трансэтерификации, нагревают полученную смесь в течение 1 ч при 150°С, прибавляют наночастицы SiO2 или нанотрубки галлуазита, перемешивают при нагревании при 80°С, затем к полученной смеси при перемешивании добавляют ГМФА, переливают полученную исходную смесь в тефлоновые формы и нагревают со скоростью 5°С/мин до 140°С, выдерживают при этой температуре 12 ч.

В качестве ароматических эпоксидных смол могут быть также использованы различные бисфенолы, включая, но не ограничиваясь ими, бисфенол А (4,4'-(пропан-2,2-диил)дифенол), бисфенол АР (1,1-бис(4-гидроксифенил)-1-фенилэтан), бисфенол AF (2,2-бис(4-гидроксифенил)гексафторпропан), глицидиловые производные фенолоформальдегидных новолачных смол и т.д.

В качестве циклоалифатических эпоксидных смол могут быть также использованы диэпоксиды гексагидробензаль-1,1-бис-(оксиметил)циклогексена, дициклопентенилового эфира, дициклопентадиена, винилциклогексена, эпоксидированные олигомеры дивинила и т.д.

В качестве отвердителей эпоксидной смолы могут быть также использованы кислые отвердители, к которым относятся различные дикарбоновые кислоты или их ангидриды, в частности малеиновый ангидрид, фталевый ангидрид, метилтетрагидрофталевый ангидрид, эндикангидрид, додеценилянтарный ангидрид, глутаровый ангидрид и т.д., и аминные отвердители, в частности метафенилендиамин, дициандиамин, триэтаноламин, гексаметилендиамин, полиэтиленполиамин и т.д.

В качестве полимерных матриц нанокомпозитов могут быть использованы любые сетчатые полимеры с лабильными связями, которые способны в определенных условиях обратимо разрушаться при сохранении структуры исходных макромолекул, например, иономеры и карбоксилатные каучуки.

В качестве неорганического наполнителя используют сферические наночастицы SiO2 с размером частиц от 10 до 15 нм при их концентрации в полимере от 1 до 40 вес. %. В качестве неорганического наполнителя используют также алюмосиликатные нанотрубки - галлуазит с общей химической формулой Al2Si2O5(OH)4⋅2H2O в виде порошка с частицами длиной от 1000 до 1300 нм и диаметром от 30 до 70 нм при их концентрации в полимере от 1 до 40 вес. %.

Могут быть также использованы другие наночастицы, включая, но не ограничиваясь этим, наночастицы металлов (таких как железо, серебро, золото, платина, палладий и др.), оксидов металлов (таких как оксиды кремния, титана, железа, алюминия, кальция и т.д.), глин (таких как монтмориллонит, бентонит, лапонит, каолинит и др.), углеродных материалов (таких как углеродные нанотрубки и др.). Наночастицы могут быть различной формы и строения, включая, но не ограничиваясь этим, наносферы, нанокапсулы, нанотрубки, нанопластины, нанокристаллы, нанофибриллы и т.д.

В качестве катализатора реакции межцепного обмена (трансэтерификации) использовали ацетилацетонат цинка. Также могут быть использованы ацетаты, оксиды и карбонаты различных металлов, алкоксиды натрия, калия и титана, 4-(диметиламино)пиридин, 1,8-диазобицикло[5.4.0]ундец-7-ен, бензилдиметиламид, хлорид бензилтриметиламмония и т.д. (J. Otera. Chem. Rev. 1993, v. 93, pp. 1449-1470).

Способность высокосшитых эпоксидных нанокомпозитов, включающих наночастицы неорганического наполнителя - сферические наночастицы SiO2 и нанотрубки галлуазита, к повторной обработке, в частности, сваркой и к «самозаживлению» трещин оценивали по величине напряжения на разрыв двух прямоугольных образцов, наложенных друг на друга и нагретых в условиях сжатия при температуре, превышающей Тс нанококомпозита. Склеенные образцы исследовали на разрыв при скорости 5 мм/мин на испытательной установке фирмы Lloid. На Фиг. 1 показана фотография образца во время испытания на разрыв. На Фиг. 2 показаны кривые зависимости удлинения от нагрузки для образца ДГЭБА, сшитого ГМФА в присутствии соли цинка при [ДГЭБА]=/ГМФА/Zn(acac)2=61.4/30.7/3.07 ммоль (образец 273 в таблице), и подвергнутых сварке при 160°С в течение 6 ч. На Фиг. 3 показаны кривые зависимости удлинения от нагрузки для образца эпоксидного нанокомпозита, сшитого ГМФА в присутствии соли цинка при ДГЭБА/ ГМФА/Zn(acac)2=61.4/30.7/3.07 ммоль и 5 вес. % наночастиц SiO2 (образец 285 в таблице), и подвергнутых сварке при 160°С в течение 6 ч. Как видно из Фиг. 2, разрушение эпоксидной смолы происходит при нагрузке 78 Н, в то время как эпоксидная смола, полученная сшиванием ДГЭБА в присутствии ГА и Zn(acac)2, разрушается уже при напряжении 35 Н. При добавлении 5 вес. % наночастиц двуокиси кремния для разрушения образца требуется более высокая нагрузка 118.5 Н, причем разрушается не сварное соединение, а сам нанокомпозитный материал.

Предлагаемый высокосшитый эпоксидный нанокомпозит, включающий наночастицы неорганического наполнителя - сферические наночастицы SiO2 и нанотрубки галлуазита, предпочтительнее эпоксидных смол, описанных в прототипе, тем, что проявляет лучшую способность к «саможивлению» трещин и к повторной обработке, в частности, сваркой.

Таким образом, заявленные высокосшитые эпоксидные нанокомпозиты, включающие наночастицы неорганического наполнителя - сферические наночастицы SiO2 и нанотрубки галлуазита, проявляют большую способность к повторной обработке, в частности, сваркой и к «самозаживлению» трещин, чем прототип, поскольку разрушение образцов во время испытаний на разрыв происходит при большей (примерно в 4 раза) нагрузке.

К технико-экономическим преимуществам заявленных эпоксидных нанокомпозитов с перестраиваемой полимерной матрицей относится их способность к повторной обработке, в частности, сваркой и «самозаживлению» трещин, позволяющая продлить срок службы изделий из таких материалов.

Краткое описание чертежей

Изобретение поясняется графическими материалами.

На фиг. 1 показана фотография сварных образцов эпоксидных нанокомпозитов, содержащих 5 вес. % сферических наночастиц SiO2 с размером 10-15 нм, во время испытания на разрыв.

На фиг. 2 показана кривая зависимости машинного удлинения от нагрузки образцов ДГЭБА, сшитых ГМФА в присутствии соли цинка при [ДГЭБА]=77.7 вес. %, [ГМФА]=19.2 вес. % и [Zn(acac)2]=3.0 вес. % (образец 273 в таблице 1) и подвергнутых сварке при 160°С в течение 6 ч.

На фиг. 3 показана кривая зависимости машинного удлинения от нагрузки образцов эпоксидного нанокомпозита, сшитого ГМФА в присутствии соли цинка при [ДГЭБА] = 73.9 вес. %, [ГМФА] = 18.2 вес. %, [Zn(acac)2] = 2.9 вес. % и 5 вес. % наночастиц SiO2 (образец 285 в таблице 1) и подвергнутых сварке при 160°С в течение 6 ч.

На фиг. 4 показано распределение по гидродинамическим радиусам RH для частиц SiO2 в 0.5%-ной дисперсии в метилэтилкетоне при угле θ=90°.

На фиг. 5 показаны ПЭМ-изображения наночастиц двуокиси кремния.

Осуществление изобретения

Изобретение иллюстрируется следующими примерами.

Пример 1

Приготовление образца циклоалифатической эпоксидной смолы ЭБКБЭ, сшитой ГМФА, содержащей 5 мол. % Zn(acac)2 (образец №274 в табл. 1)

К 7.36 г ЭБКБЭ добавляют 0.8093 г порошка Zn(acac)2, перемешивают и нагревают при 150°С в течение 1 ч до гомогенизации смеси. В полученную смесь приливают 1.162 г ГМФА и перемешивают при комнатной температуре. Приготовленную реакционную смесь выливают в тефлоновую форму. Реакцию отверждения проводят при 140°С в течение 12 ч.

Пример 2

Приготовление образца ароматической эпоксидной смолы ДГЭБА, сшитой ГМФА, содержащей 5 мол. % Zn(acac)2 (образец №273 в табл. 1)

К 5.35 г ДГЭБА добавляют 0.4046 г порошка Zn(acac)2, перемешивают и нагревают при 150°С в течение 1 ч до гомогенизации смеси. В полученную смесь приливают 5.1637 г ГМФА и перемешивают при комнатной температуре. Приготовленную реакционную смесь выливают в тефлоновую форму. Реакцию отверждения проводят при 140°С в течение 12 ч.

Пример 3

Приготовление нанокомпозита на основе ароматической эпоксидной смолы и наночастиц SiO2, содержащего 5 мол. % Zn(acac)2 (образец №285 в табл. 1)

К 2.7866 г ДГЭБА добавляют 0.2134 г порошка Zn(acac)2, перемешивают и нагревают при 150°С в течение 3 ч до гомогенизации смеси. В полученную смесь приливают 0.9912 г 30%-ной коллоидной дисперсии 10-12 нм наночастиц SiO2 в метилэтилкетоне, перемешивают и помещают в сушильный шкаф при 80°С на 2 ч и при 150°С на 1 ч. К полученной смеси добавляют 2.6879 г ГМФА и перемешивают при комнатной температуре. Приготовленную реакционную смесь выливают в тефлоновую форму. Реакцию отверждения проводят при 140°С в течение 12 ч.

Пример 4

Приготовление нанокомпозита на основе циклоалифатической эпоксидной смолы и наночастиц SiO2, содержащего 5 мол. % Zn(acac)2 (образец №276 в табл.)

К 3.1347 г ЭБКБЭ добавляют 0.1653 г порошка Zn(acac)2, перемешивают и нагревают при 150°С в течение 3 ч до гомогенизации смеси. В полученную смесь приливают 0.8273 г 30%-ной коллоидной дисперсии 10-12 нм наночастиц SiO2 в метилэтилкетоне, перемешивают и помещают в сушильный шкаф при 80°С на 2 ч и при 150°С на 1 ч. К полученной смеси добавляют 1.4040 г ГМФА и перемешивают при комнатной температуре. Приготовленную реакционную смесь выливают в тефлоновую форму. Реакцию отверждения проводят при 140°С в течение 12 ч.

Некоторые характеристики эпоксидных нанокомпозитов приведены в таблице 1.

Пример 5

Испытание сварного образца эпоксидной смолы на разрыв

Испытание сварного образца эпоксидной смолы (образец 273 в Таблице) на разрыв проводили на испытательной установке фирмы Lloid. Прямоугольные образцы (1.8×4×37 мм) накладывали друг на друга. Для обеспечения хорошего контакта между образцами их помещали в специальное зажимное приспособление и сжимали примерно на 25% и оставляли в сушильном шкафу при температуре 160°С в течение 6 ч. Площадь перекрывания прямоугольных образцов составляла 5×5 мм = 25 мм2. Сварные образцы исследовали на разрыв при скорости 5 мм/мин. Разрыв образца по месту сварки произошел под действием нагрузки 78 Н и при машинном удлинении 0.4 мм.

Пример 6

Испытание сварного образца эпоксидной смолы на разрыв

Испытание сварного образца эпоксидного нанокомпозита (образец 285 в Таблице) на разрыв проводили на испытательной установке фирмы Lloid. Прямоугольные образцы (1.8×4×37 мм) накладывали друг на друга. Для обеспечения хорошего контакта между образцами их помещали в специальное зажимное приспособление и сжимали примерно на 25% и оставляли в сушильном шкафу при температуре 160°С в течение 6 ч. Площадь перекрывания прямоугольных образцов составляла 5×5 мм = 25 мм2. Сварные образцы исследовали на разрыв при скорости 5 мм/мин. Разрыв образца произошел по материалу нанокомпозита, а не по месту сварки под действием нагрузки 118.5 Н и при машинном удлинении 0.66 мм.

1. Композиция для получения нанокомпозитов с перестраиваемой полимерной матрицей, включающая эпоксидный сетчатый полимер, катализатор межцепного обмена, отвердитель, представляющий собой ангидрид дикарбоновых кислот и неорганический наполнитель, при следующем соотношении компонентов, вес.%:

| полимер | 56-98 |

| ангидрид дикарбоновых кислот | 17.3-38.9 |

| катализатор межцепного обмена | 1.8-3.8 |

| неорганический наполнитель | 1-40, |

при этом в качестве катализатора межцепного обмена используют ацетилацетонат цинка, а в качестве неорганического наполнителя используют сферические наночастицы SiO2 или нанотрубки галлуазита.

2. Композиция по п. 1, характеризующаяся тем, что в качестве эпоксидного полимера используют ароматические или алифатические полимеры.

3. Композиция по п. 2, характеризующаяся тем, что в качестве ароматических полимеров используют диглицидиловый эфир бисфенола А, различные бисфенолы, например бисфенол А (4,4'-(пропан-2,2-диил)дифенол), бисфенол АР (1,1-бис(4-гидроксифенил)-1-фенилэтан), бисфенол AF (2,2-бис(4-гидроксифенил)гексафторпропан), глицидиловые производные фенолоформальдегидных новолачных смол.

4. Композиция по п. 2, характеризующаяся тем, что в качестве алифатических полимеров используют диэпоксид тетрагидробензилового эфира тетрагидробензойной кислоты, диэпоксиды гексагидробензаль-1,1-бис-(оксиметил)циклогексена, дициклопентенилового эфира, дициклопентадиена, винилциклогексена, эпоксидированные олигомеры дивинила.

5. Композиция по п. 1, характеризующаяся тем, что сферические наночастицы SiO2 имеют диаметр до 15 нм.

6. Композиция по п. 1, характеризующаяся тем, что нанотрубки галлуазита имеют длину от 1000 до 1300 нм и диаметр от 30 до 70 нм.