Подводная обработка скважинных текучих сред

Иллюстрации

Показать всеГруппа изобретений относится к подводной обработке или очистке скважинных текучих сред при добыче нефти и газа из подводных скважин. Элемент регулирования парафинов для подводной обработки скважинных текучих сред в потоке скважины содержит пучок промысловых трубопроводов внутри натяжной конструкции, которая образует входные и выходные концы и имеет средства охлаждения и нагрева для использования на промысловых трубопроводах, чтобы способствовать отложению парафинов в трубопроводах и последующему вовлечению парафинов в поток скважины. Техническим результатом является повышение эффективности подводной обработки скважинных текучих сред. 4 н. и 14 з.п. ф-лы, 13 ил.

Реферат

Настоящее изобретение относится к подводной обработке или очистке скважинных текучих сред при добыче нефти и газа из подводных скважин. В некоторых вариантах осуществления настоящего изобретения используют систему удаления парафинов, что обеспечивает транспортировку "холодного потока" нефти и газа в подводной окружающей среде.

После извлечения на оборудовании подводного устья скважины, скважинная текучая среда (которая может содержать сырую нефть и/или природный газ) передается в виде потока скважины по трубопроводу на дне моря или по "надставке", а затем вверх по стояку к поверхностному блоку для временного хранения и последующей транспортировки. Некоторыми примерами поверхностных блоков являются платформы, плавучие установки по добыче, хранению и отгрузке нефти (FPSO), наземные заводы и плавучие установки по сжижению природного газа (FLNG). Надставки могут простираться на многие километры; в настоящее время существует тенденция использования протяженных надставок, например 150 км, так как добыча нефти и газа распространяется в более глубокие и трудно осваиваемые воды.

На определенном этапе должна быть выполнена обработка потока скважины, например отделение воды, газа и твердофазного материала, такого как песок, вовлеченный в поток скважины. Обработка может осуществляться в поверхностном блоке, но за последние двадцать лет наблюдается тенденция использования подводной обработки. Подводная обработка может также включать предварительную обработку, что позволяет выполнять дальнейшую обработку на надводном блоке.

В целом, подводная обработка потока скважины может включать накачку для увеличения скорости потока и/или давления; отделение сопутствующих продуктов, таких как вода, газ и твердофазный материал; и нагрев или охлаждение потока скважины для достижения наилучшего дебита. Более конкретно, технология подводной обработки включает такие функции, как распределение подачи и приема, отделение воды, нефти или газа, очистка воды, создание подпорного давления, повторная закачка воды, депарафинизация, компримирование газа, подача электроэнергии и управление.

Основными факторами роста рынка в области подводной обработки является увеличение продуктивности и добычи, улучшение обеспечения потока, более длинная протяженность надставок и снижение требований к надводной обработке. В частности, подводная обработка может упростить обеспечение потока в трубопроводе и в стояке, повысить эффективность и улучшить целостность трубопровода и стояка. Таким образом, если поток скважины имеет достаточно высокое давление, температуру и скорость в нижней части стояка, потоку достаточно только пройти стояк, чтобы достичь надводной установки для обработки. Например, если температура слишком низкая, и если в потоке присутствует достаточное количество воды, внутри трубопровода могут образовываться и откладываться парафины или гидратные соединения, что приведет к ограничению или блокированию потока. Кроме того, в ходе подводной обработки из потока удаляются потенциально опасные компоненты, такие как вода и соединения серы (например, H2S), вызывающие коррозию, а также песок, который способствует эрозии.

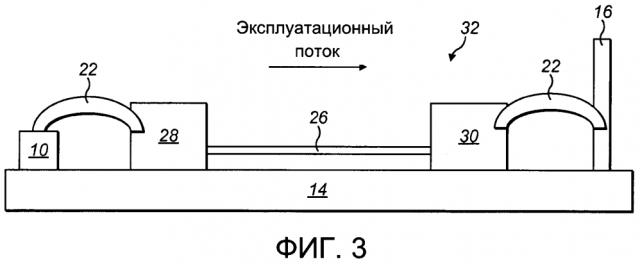

На фиг. 1 и 2 приведены очень упрощенные схемы известных из уровня техники решений, которые включают подводную обработку потока скважины. Аналогичные элементы схем обозначены одинаковыми номерами. Как показано, в каждом случае эксплуатационный поток движется слева направо, от оборудования 10 устья скважины по трубопроводу 12, лежащему на дне 14, к стояку 16. Трубопровод 12 имеет одну или более оконечных конструкций 18, которые, например, могут представлять собой оконечное устройство трубопровода (PLET) или коллектор, в котором собирается поступающая из нескольких трубопроводов скважинная текучая среда, а также могут включать одно или несколько устройств запуска и приема средств очистки и диагностики. Блок 20 подводной обработки принимает и обрабатывает поток скважины перед тем, как поток протекает вверх по стояку 16. Как показано, для подсоединения различных элементов используются перепускные трубы или переходные катушки 22. Силовой кабель 24, изображенный на фиг. 1, проходит от поверхностной установки (не показана) для подачи питания на блок 20 подводной обработки.

Представленные на фиг. 1 и фиг. 2 решения имеют различное взаимное расположение трубопровода 12 и блока 20 подводной обработки. На фиг. 1 блок 20 подводной обработки расположен далее по потоку относительно трубопровода 12 с размещением между трубопроводом 12 и стояком 16. Стояк 16 изображен здесь в виде вертикальной колонны или башни. И наоборот, фиг. 2 показывает блок 20 подводной обработки, расположенный вверх по потоку от трубопровода 12 с размещением между оборудованием 10 устья скважины и трубопроводом 12. На фиг. 2 также показано, что стояк 16 может быть в виде цепной линии.

На практике, системы подводной обработки содержат несколько блоков подводной обработки, таких как многофазные насосы, установки компримирования газа и сепараторы. Конкретные примеры блоков подводной обработки: сепараторный модуль, описанный в WO 03/078793; многофазный сепараторный блок, описанный в WO 03/087535; компрессор, описанный в WO 2012/163996; электронный модуль, описанный в WO 2008/037267; и сепаратор, описанный в WO 2010/151392. Системы подводной обработки можно сконфигурировать в зависимости от характеристик отдельных месторождений, таких как глубина залегания пласта, давление, температура, газовый фактор, обводненность и расстояние до основных сооружений.

Блоки подводной обработки могут быть очень громоздкими, например, каждый подводный сепаратор может весить около 1000 тонн. В некоторой степени это является следствием увеличения габаритов, для того, чтобы обеспечить максимальную надежность в течение срока эксплуатации месторождения, в результате чего повышается стоимость, размеры и вес каждого блока.

Другие трудности подводной обработки включают загромождение морского дна вблизи оборудования устья скважины, плохую доступность для технического обслуживания и ремонта, а также необходимость использовать дополнительные шлангокабели для питания различных блоков подводной обработки.

Особой проблемой для систем подводной обработки является их сложная установка и способы состыковки. Как правило, трубопровод 12 устанавливают между оборудованием 10 устья скважины или коллектором и конечным положением блока 20 подводной обработки. Затем блок 20 подводной обработки (вместе с основаниями) устанавливают путем его поднятия и опускания в конечное положение, после чего трубопровод 12 и блок 20 подводной обработки соединяются перепускными трубами или переходными катушками 22. Между блоком 20 подводной обработки и поверхностным блоком проводятся шлангокабели 24. Этот процесс требует использования различных трубоукладочных судов, некоторые из которых должны быть оборудованы большими кранами, и предполагает большие затраты и длительные сроки выполнения. Конечно, затраты и сроки могут в любое время увеличиться в связи с ожиданием приемлемых погодных условий перед выполнением каждого этапа установки.

Описанные выше блоки подводной обработки были ранее предложены или разработаны и установлены, и используются, в различной степени, по всему миру. Однако технология подводной обработки создана недавно, и очень важно показать надежность и работоспособность системы и ее составных частей.

Во многих применениях настоящего изобретения обрабатываемой скважинной текучей средой будет сырая нефть. В случае, если в потоке скважины преобладает нефть, существует угроза отложения парафинов внутри многофазных промысловых трубопроводов, так как температура потока падает ниже температуры образования парафинов. Как известно, решением этой проблемы является принудительное образование парафинов путем охлаждения потока скважины в блоке регулирования парафинов (Wax Control Unit, WCU), используемом в виде подводной обработки, называемой "холодный поток". Холодный поток означает транспортировку холодного продукта, для нефти, как правило, температура составляет менее 50°C. Холодный поток исключает необходимость использовать дополнительную изоляцию или нагрев трубопровода, что снижает стоимость и позволяет увеличить протяженность труб между оборудованием устья скважины и стояком.

В WCU поток скважины охлаждается за счет теплообмена с водой, охлаждающей трубопровод. Этого охлаждения потока достаточно для отложения парафинов в определенных местах на внутренней стенке промыслового трубопровода. Парафиновые отложения удаляются путем периодического, ограниченного нагрева этих мест, когда датчики обратной связи показывают, что толщина парафинов приближается к допустимому пределу участка трубопровода. Нагрев расплавляет парафиновый слой и парафин попадает в поток скважины, в который он вовлекается с образованием суспензии, которую можно транспортировать в условиях холодного потока по трубопроводу и к поверхностному блоку.

Холодный поток используется при наземной добыче нефти, но его применение в подводной добыче ограничено требованиями к установке и доступности. Тем не менее, ниже приведены некоторые известные из уровня техники изобретения использующиеся для подводной добычи. В целом, они требуют наличия оборудования для подводной обработки, которое включает в себя отделенные от трубопровода блоки, как описано, например, в WO 2012/099344, и поэтому их установка состоит из нескольких этапов.

В US 3590919 описан принцип разработки морского месторождения с холодным потоком, в котором соседние блоки обработки располагаются вблизи устьев скважин. В более поздней заявке WO 2009/051495 описан подводный холодный поток в системе «труба в трубе» с импульсным нагревом.

В WO 2006/068929 описана добывающая система с холодным потоком, в котором первичный блок охлаждения вызывает образование парафинов в ловушке суспензии. Затем остальной поток транспортируется по системе трубопровода. Пример ловушки суспензии описан в WO 2010/009110. Все блоки расположены отдельно от трубопровода и соединены с помощью перепускных труб. Ловушка суспензии должна периодически очищаться с помощью скребков.

В US 5154741, поток сырой нефти очищается, чтобы отделить нефть и газ, и транспортировать газ без риска образования гидратов путем удаления конденсата. Текучие среды не транспортируются в условиях холодного потока, так как охлаждение не упоминается.

В WO 00/25062 описана система с холодным потоком, где в поток нефти перед охлаждением вводят дополнительные газовые гидраты, чтобы повысить скорость начального образования парафина и сразу удалить все парафины. Это позволяет удалить всю остаточную воду.

Система с холодным потоком, описанная в WO 2007/018642, подсоединяется к наземному сооружению, но способ установки не указывается. И, наоборот, в WO 2012/149620 вдоль трубопровода добавляются модули сброса давления, чтобы предотвратить образование парафинов и гидратов. Кроме того, в WO 2004/033850 описаны змеевики, которые вставляются в трубопровод для обеспечения потока, но подводная обработка не проводится.

Известно, что подводные блоки компонуются на одной раме или в пределах одной конструкции таким образом, чтобы минимизировать количество операций установки, насколько это возможно. Например, комбинированный буксировочный оголовок для пучка промыслового трубопровода описан в ОТС 6430 (ОТС Conference, Конференция по шельфовым технологиям, 1990), где оголовок включает в себя клапаны, патрубки и коллекторы для подсоединения к оборудованию устья скважины или к перепускным трубам оборудования устья скважины. По сути, оголовок является комбинацией обычного оконечного устройства трубопровода, коллектора и буксировочного оголовка. Подобное устройство описано в ЕР 0336492. Однако узел буксировочного оголовка является, по сути, пассивным и не имеет встроенной функции очистки или обработки. Буксировочный оголовок не используется для обработки, но используется для вывода трубного пучка, поэтому для этого можно добавить поплавки или балласт. Кроме того, большинство известных решений, которые относятся к трубным пучкам, связаны с нагревом или горячими трубными пучками, а не с охлаждением потока скважины.

В связи с этим, коллектор можно отличить от блока обработки: последний может изменить природу, температуру и/или состав скважинной текучей среды, в отличие от коллектора. Напротив, коллектор влияет только на скорость потока без накачки, и, фактически, включает только трубопроводы и клапаны, хотя также может иметь датчики и систему управления клапанами.

В US 2004/0040716 описан трубопровод типа "труба в трубе", в котором труба, по которой осуществляется транспортирование углеводородов, расположена соосно внутри наружной несущей трубы, и кольцевое пространство между трубами заполнено теплоизоляционным материалом. Температура углеводородной жидкости поддерживается выше температуры затвердевания/осаждения при помощи нагрева от активной системы обогрева, которая содержит горячую жидкость, проходящую по кольцевому пространству. В US 2003/0056954 описана система обеспечения потока, в которой внутренняя труба расположена внутри наружной трубы, чтобы поддерживать поток через наружную трубу. Горячие текучие среды проходят через внутреннюю трубу, чтобы поддерживать температуру текучих сред, текущих через наружную трубу; также, для подготовки текучих сред в наружной трубе, через внутреннюю трубу могут протекать химические реагенты. Эти документы не описывают холодный поток, они отражают лишь уровень техники в области холодного потока.

В US 2009/0020288 описана система обеспечения потока, которая включает охлаждение эксплуатационного потока углеводородов в теплообменнике и образование твердой фазы, а также последующее периодическое удаление отложений и перевод их в суспензию с помощью системы запуска и приема средств очистки и диагностики с замкнутым циклом. Это вариант холодного потока, но для данного изобретения является не более, чем устройством предшествующего уровня техники.

Исходя из описанного уровня техники, сущностью изобретения является элемент регулирования парафинов для подводной обработки скважинных текучих сред в потоке скважины, причем элемент содержит пучок промысловых трубопроводов внутри натяжной конструкции, которая образует входные и выходные концы и имеет средства охлаждения и нагрева для использования на промысловых трубопроводах, чтобы способствовать отложению парафинов в трубопроводах и последующему вовлечению парафинов в поток скважины.

Натяжной конструкцией может быть, например, наружная труба, окружающая промысловый трубопровод. Промысловые трубопроводы расположены предпочтительно параллельно, но соединены последовательно в натяжной конструкции таким образом, что поток скважины изменяет свое направление на обратное между одним трубопроводом и другим в элементе.

Подключение к источнику питания может проходить вдоль элемента между входным и выходным концами; подобным образом, соединение для передачи данных может проходить вдоль элемента между входным и выходным концами.

Сущность изобретения также охватывает буксируемый блок для регулирования парафинов в текучих средах подводной скважины, включающий элемент регулирования парафинов согласно настоящему изобретению, чья натяжная конструкция проходит и выполнена с возможностью нахождения в натяжении между первым буксировочным оголовком на расположенном спереди по потоку конце элемента и вторым буксировочным оголовком на расположенном далее по потоку конце элемента.

По меньшей мере один из буксировочных оголовков, наиболее предпочтительно первый расположенный спереди по потоку буксировочный оголовок, предпочтительно имеет встроенное технологическое оборудование для обработки скважинных текучих сред, которое по меньшей мере разделяет водные фазы, присутствующие в скважинных текучих средах. Силовая установка может находиться во втором расположенном далее по потоку буксировочном оголовке, в этом случае система распределения шлангокабелей, распределяющая питание и/или химические реагенты на внешние опорные плиты или соседнее оборудование устья скважин, предпочтительно также находится на втором расположенном далее по потоку буксировочном оголовке.

Первый расположенный спереди по потоку буксировочный оголовок также содержит оборудование, выбранное из группы, включающей: соединения с оборудованием устья скважины (скважин) или с эксплуатационным коллектором; систему отделения воды; систему очистки и/или повторной закачки удаленной воды; подготовку холодного потока для транспортировки; системы циркуляции холодной воды; средства очистки и диагностики и системы локального нагрева для удаления парафинов.

По меньшей мере один и, при необходимости, оба буксировочных оголовка могут иметь насос для перекачивания охлаждающей воды вдоль элемента для охлаждения его трубопровода; аналогичным образом по меньшей мере один и, при необходимости, оба буксировочных оголовка могут иметь систему нагрева для подачи тепла к трубопроводам элемента.

Сущность изобретения распространяется на подводные системы добычи нефти или газа, содержащие по меньшей мере один элемент регулирования парафинов согласно настоящему изобретению, или по меньшей мере один буксируемый блок согласно настоящему изобретению.

Сущность изобретения распространяется также на способ установки или разработки подводной системы добычи нефти или газа посредством установки предварительно изготовленного блока регулирования парафинов на место установки, причем блок содержит элемент регулирования парафинов, расположенный между первым буксировочным оголовком на расположенном спереди по потоку конце элемента и вторым буксировочным оголовком на расположенном далее по потоку конце элемента, при этом способ включает: буксировку блока к месту установки с помощью натяжной конструкции элемента регулирования парафинов, натянутой между буксировочными оголовками; погружение блока в месте установки; и соединение буксировочных оголовков с другими элементами добывающей системы таким образом, что блоком могут управлять с обеспечением прохождения через элемент регулирования парафинов скважинной текучей среды.

Регулирование парафинов может осуществляться путем пропускания скважинной текучей среды через элемент регулирования парафинов, находящийся между буксировочными оголовками, и охлаждения и периодического нагревания промысловых трубопроводов элемента регулирования парафинов.

Таким образом, блок может управляться с обеспечением пропускания скважинной текучей среды через пучок промыслового трубопровода, находящегося в натяжной конструкции элемента регулирования парафинов, в результате чего охлаждение и нагрев трубопровода может способствовать отложению парафинов в трубопроводе и последующему вовлечению парафинов в поток скважинной текучей среды.

Таким образом, в изобретении рассматривается блок регулирования парафинов, который интегрирован в систему трубопроводов. Теплообменник типа "труба в трубе" может гарантировать, что поток скважины охлаждается до такой степени, чтобы вызвать принудительное отложение парафинов на внутренней стенке промыслового трубопровода. В предпочтительных вариантах осуществления внутри рабочей трубы проложены три отдельных участка трубопровода длиной примерно от 1,0 до 2,0 км. Каждый участок трубы окружен отдельной обсадной трубой, и имеет конструкцию "труба в трубе".

В предпочтительных вариантах осуществления, настоящее изобретение является частью системного решения для интеграции необходимых функций подводной обработки в конструкцию буксировочных оголовков пучков. Конструкция буксировочных оголовков и промежуточный участок трубного пучка образуют блок, который функционирует как центр подводной обработки для соседних добывающих скважин и опорных плит, и который можно использовать для протяженных надставок разрабатываемых подводных месторождений. Таким образом, изобретение предлагает новую концепцию подводной обработки, которая обеспечивает надежные и гибкие решения для разработки месторождений.

Одним из преимуществ внедрения блоков подводной обработки в трубные пучки и их буксировочные оголовки является то, что перед буксировкой к месту установки система может быть изготовлена, собрана и испытана на суше. Как было отмечено выше, надежность подводного оборудования имеет решающее значение для успешной реализации любого проекта в области подводной обработки. Возможность изготовления и испытания на суше значительно повышает надежность системы, по сравнению с подключением и испытанием блоков на месте установки, под водой. Дополнительным фактором, повышающим надежность, является значительное уменьшение числа соединений, подключаемых под водой.

При добавлении каждой новой функции вес блоков подводной обработки возрастает, но данное изобретение обеспечивает способ установки без использования больших плавучих кранов. Например, систему можно отбуксировать к месторождению с использованием способа "контролируемая подводная буксировка", обеспечивающего установку при низких механических напряжениях без использования больших плавучих кранов, для которых требуется спокойное состояние моря. Это делает установку менее зависимой от погодных условий и значительно снижает затраты на трубоукладочные суда. В целом, данное изобретение обеспечивает компактную и гибкую компоновку с меньшими затратами вследствие быстрой и простой установки.

Внедрение буксируемой системы обработки для холодного потока углеводородов, как описано здесь, перспективно для реализации индустрии "подводных заводов". Благодаря включению компонентов, которые могут принимать скважинные текучие среды из различных выкидных линий, отделять от потока загрязнения, охлаждать поток, и, в то же время, непрерывно обеспечивать поток при низких температурах и достаточном давлении, система может существенно повлиять на конструкцию трубопровода и систем стояков. Конструкция расположенного далее по потоку трубопровода и систем стояков может быть упрощена, так как снижаются их требования к температуре.

Внедрение предварительно испытанного центра обработки, который может обрабатывать и охлаждать поток скважины, позволит также упростить трубопроводы и системы стояков, идущих от основной платформы. Такие трубопроводы и системы стояков могут быть изготовлены без использования изоляции и активного или пассивного нагрева. Это позволит использовать более протяженную систему надставок при относительно низкой стоимости и с пониженным энергопотреблением, что сделает разработку некоторых месторождений более выгодной.

Согласно настоящему изобретению, центральный блок предварительной обработки может работать в различных конфигурациях. Например, он может выступать в качестве коллектора для отдельных скважин, расположенных в определенной области, или может быть напрямую соединен с большей подводной опорной плитой.

Изобретение обеспечивает новый способ проектирования, изготовления, установки и эксплуатации нефте- и газоносных месторождений, так как компактный центр подводной обработки может быть выполнен с возможностью использования как с нефте-, так и с газоносными потоками скважины.

При обработке сырой нефти можно удалить парафины, но на первом этапе сепаратор позволяет отделить по меньшей мере воду от других компонентов сырой нефти.

Воду можно закачать в скважину. Это снижает максимальное количество парафинов, образующихся при охлаждении сырой нефти. Следующий этап, который является необязательным, может включать отделение газа, удаление песка и закачку в поток скважины химических реагентов.

Затем сырая нефть (с любой остаточной водой) охлаждается за счет теплообмена с окружающей водой. Нефть циркулирует по конструкции типа "труба в трубе", чье кольцевое пространство заполнено перекачиваемой холодной водой. В результате охлаждения в определенных местах образуются парафиновые отложения. Такая конструкция "труба в трубе" сворачивается в длинный трубный пучок, в котором поток может несколько раз пройти через блок охлаждения, чтобы стимулировать отложение парафинов вблизи расположенного спереди по потоку конца системы. В расположенном далее по потоку конце система может быть подсоединена к стояку. Парафиновые отложения периодически удаляются за счет ограниченного нагрева определенных мест. Для испытания и технического обслуживания трубопровода можно использовать средства очистки и диагностики, которые могут быть съемными.

Ниже приведены ссылки, в качестве примера, на прилагаемые чертежи, которые облегчат понимание изобретения:

Фиг. 1 показывает схематическое изображение известного решения для подводной обработки потока скважины, в котором блок обработки расположен далее по потоку относительно трубопровода;

Фиг. 2 показывает схематическое изображение другого известного решения для подводной обработки потока скважины, в котором блок обработки расположен спереди по потоку относительно трубопровода;

Фиг. 3 показывает схематическое изображение решения для подводной обработки согласно настоящему изобретению, в котором используется буксируемый блок, содержащий пучок трубопроводов с буксировочным оголовком на каждом конце;

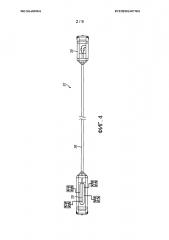

Фиг. 4 показывает вид сверху буксируемого блока в реальном виде согласно настоящему изобретению;

Фиг. 5 показывает схематический вид сверху расположенного спереди по потоку буксировочного оголовка, который используется в буксируемом блоке согласно настоящему изобретению;

Фиг. 6 показывает схематический вид сверху расположенного далее по потоку буксировочного оголовка, который используется в буксируемом блоке согласно настоящему изобретению;

Фиг. 7а и 7b показывают этапы буксировки и установки, соответственно, выполняемые с буксируемым блоком согласно настоящему изобретению;

Фиг. 8 показывает вид сверху установки для подводной добычи, включающей буксируемый блок согласно настоящему изобретению;

Фиг. 9 показывает вид в перспективе варианта расположенного спереди по потоку буксировочного оголовка, показанного в буксируемом блоке на фиг. 4;

Фиг. 10 показывает вид сверху буксируемого блока согласно настоящему изобретению, включающего вариант расположенного спереди по потоку буксировочного оголовка, изображенного на фиг. 9;

Фиг. 11 показывает схематический вид сверху известного решения для регулирования парафинов; и

Фиг. 12 показывает схематический вид поперечного разреза пучка трубопроводов для регулирования парафинов в соответствии с настоящим изобретением.

Известные из предшествующего уровня техники решения для подводной обработки уже были описаны ранее со ссылкой на фиг. 1 и фиг. 2. На фиг. 3 показано изобретение в упрощенном, схематическом стиле; для обозначения аналогичных функций используются одинаковые ссылочные номера. Как показано, эксплуатационный поток направлен слева направо, от оборудования 10 устья скважины к стояку 16. Стояк 16 изображен здесь в виде вертикальной колонны или башни, как и на фиг. 1, но может, конечно, быть другого типа, например, в виде цепной линии.

Как показано на фиг. 3, трубопровод 12, проложенный по морскому дну 14 между оборудованием 10 устья скважины и стояком 16, заменен пучком 26 трубопроводов. Кроме того, оконечные конструкции 18, изображенные на фиг. 1 и фиг. 2, заменены расположенным спереди по потоку буксировочным оголовком 28 на расположенном спереди по потоку конце пучка 26 трубопроводов, и расположенным далее по потоку буксировочным оголовком 30 на расположенном далее по потоку конце пучка 26 трубопроводов. Таким образом, расположенный спереди по потоку буксировочный оголовок 28 расположен между оборудованием 10 устья скважины и пучком 26 трубопроводов, тогда как расположенный далее по потоку буксировочный оголовок 30 расположен между пучком 26 трубопроводов и стояком 16.

Согласно изобретению, один, а предпочтительно оба, буксировочных оголовка 28, 30 содержат средства для обработки потока скважины перед тем, как поток поднимается по стояку 16, а также заменяют блок 20 подводной обработки, изображенный на фиг. 1 и фиг. 2. Таким образом, один, а предпочтительно оба, буксировочных оголовка 28, 30 выступают в качестве интегрированной оконечной конструкции и блока обработки. Таким образом, целью настоящего изобретения является устранение некоторых недостатков подводной обработки с помощью группировки блоков подводной обработки внутри пучка 26 трубопроводов. Кроме того, распределение блоков обработки по буксировочным оголовкам 28, 30 позволяет равномернее распределить вес системы и установить блоки соответственно на входном или выходном конце пучка 26 трубопроводов.

Пучок 26 трубопроводов и буксировочные оголовки 28, 30 образуют вместе один буксируемый блок 32, который, весьма предпочтительно, может быть изготовлен и испытан на суше, перед его буксировкой к месту установки как один блок. После изготовки на суше весь блок 32 можно погрузить в воду, как это уже делается в нефтяной и газовой промышленности с пучками трубопроводов, которые образуют гибридные башни.

Применительно к буксировке, расположенный спереди по потоку буксировочный оголовок 28 можно назвать ведущим буксировочным оголовком, а расположенный далее по потоку буксировочный оголовок 30 можно назвать ведомым буксировочным оголовком. Буксировка и установка будет описана подробнее ниже со ссылкой на фиг. 7а и фиг. 7b.

Пучок 26 трубопроводов во время буксировки находится в натяжении между буксировочными оголовками 28, 30 за счет сил растяжения, приложенных к пучку 26 трубопроводов, или, предпочтительно, в основном или исключительно наружной трубе или к другой защитной конструкции, которая окружает пучок 26 трубопроводов. Эта компоновка будет описана подробнее ниже со ссылкой на фиг. 12.

В упрощенной схеме, изображенной на фиг. 3, перепускные трубы или переходные катушки 22 соединяют расположенный спереди по потоку буксировочный оголовок 28 с оборудованием 10 устья скважины и расположенный далее по потоку буксировочный оголовок 30 со стояком 16. Однако соединить буксировочные оголовки 28, 30 с более крупной системой подводной добычи можно и другими способами, например через коллекторы, и, таким образом, оголовки не нужно соединять непосредственно с оборудованием 10 устья скважины и стояком 16.

Как будет показано ниже на фиг. 6, силовой кабель, изображенный на фиг. 1, может проходить от поверхностного блока (не показан) к одному из буксировочных оголовков 28, 30 для питания его оборудования. Предпочтительно, чтобы питание подавалось от одного буксировочного оголовка 28, 30 к другому буксировочному оголовку 28, 30 через силовые кабели в пучке 26 трубопроводов. Это позволяет подключить силовой кабель только к одному из буксировочных оголовков 28, 30 и при этом питать оба буксировочных оголовка 28, 30.

На фиг. 4 показан реальный вид буксируемого блока 32 вместе с длинным пучком 26 трубопроводов, соединяющим расположенный спереди по потоку буксировочный оголовок 28 и расположенный далее по потоку буксировочный оголовок 30. Как будет показано, расположенный спереди по потоку буксировочный оголовок 28 в данном примере содержит коллектор, и поэтому оптимизирован для сбора текучей среды из нескольких агрегатов оборудования устья скважин. Ниже, со ссылкой на фиг. 9 и фиг. 10, будет описан вариант расположенного спереди по потоку буксировочного оголовка 28, который содержит оборудование устья скважины или буровые окна.

Более подробно буксировочные оголовки 28, 30 изображены ниже, на фиг. 5 и фиг. 6. В частности, на фиг. 5 изображен расположенный спереди по потоку буксировочный оголовок 28, а на фиг. 6 - расположенный далее по потоку буксировочный оголовок 30.

Расположенный спереди по потоку буксировочный оголовок 28, изображенный на фиг. 5, содержит трубную стальную решетчатую раму 34, как правило, с прямоугольным сечением. В качестве не имеющего ограничительного характера примера, рама 34 может быть значительно больше сорока метров в длину и восьми метров в высоту и в ширину. Рама 34 содержит четыре параллельных продольных элемента 36, соединенных поперечными элементами 38, с промежутками между поперечными элементами 38, которые открывают доступ к площадкам для установки, технического обслуживания и замены оборудования обработки и транспортировки потока, выполняемой буксировочным оголовком 28. Оборудование для обработки и транспортировки потока находится преимущественно в пределах сечения рамы 34, хотя некоторые элементы этого оборудования могут выступать из рамы 34.

На фиг. 5 изображено оборудование для обработки и транспортировки потока, которое находится на расположенном спереди по потоку буксировочном оголовке 28. На расположенном спереди по потоку конце рама 34 буксировочного оголовка 28 образует площадку, где находится коллектор 40 для выкидных линий и закачки воды. На расположенном далее по потоку конце рама 34 имеет конусообразную конструкцию 42 для крепления одного конца пучка 26 трубопроводов в противодействие силам растяжения. С этого места пучок 26 трубопроводов тянется на значительное расстояние (как правило, от 1,5 до 2,0 км) к расположенному далее по потоку буксировочному оголовку 30, который будет описан ниже со ссылкой на фиг. 6. Рама 34 также несет на себе модуль 44 управления системой, который, как показано, можно подключить через пучок 26 трубопроводов, чтобы управлять расположенным далее по потоку буксировочным оголовком 30.

Как было отмечено выше, если обрабатываемой текучей средой скважины является сырая нефть, существует угроза отложения парафинов, так как температура потока падает ниже температуры образования парафинов. Отложение парафинов регулируется с помощью функций регулирования парафинов в пучке 26 трубопроводов. Для этого предназначен насос 46 водяного охлаждения, который перекачивает охлаждающую воду вдоль пучка 26 трубопроводов, как будет описано ниже со ссылкой на фиг. 11 и фиг. 12. Тем не менее, существует также опасность образования гидратов, так как температура потока падает ниже температуры гидратообразования. Следовательно, большая часть оборудования, расположенного между коллектором 40 и пучком 26 трубопроводов, относится к регулированию гидратов.

Образование гидратов можно значительно уменьшить, даже практически исключить, отделив от потока скважины воду. Следовательно, оборудование регулирования гидратов, расположенное на расположенном спереди по потоку буксировочном оголовке 28, содержит две ступени сепарации 48, 50, идущие далее по потоку относительно коллектора 40, а затем коагулятор 52. Подводное отделение воды является известной и отработанной технологией, и, как правило, после двухступенчатой сепарации в потоке скважины остается менее 2% воды. Небольшое количество воды, остающейся в потоке скважины, можно обработать путем добавления в поток антиагломерантов в блоке 54 регулирования гидратов, после разделения и коагуляции.

Отделенная вода очищается в гидроциклоне 56, а затем повторно закачивается в резервуар через коллектор 40 с помощью насоса 58 подкачки и насоса 60 нагнетания воды.

На оборудовании, находящемся на расположенном спереди по потоку буксировочном оголовке 28, можно также выполнять обычные необязательные этапы отделения газа и удаления песка, хотя, для наглядности, на фиг. 4 это оборудование не приведено.

Для испытания и технического обслуживания трубопровода и, в частности, труб пучка 26 трубопроводов, предусмотрены средства очистки и диагностики (которые могут быть съемными). Съемное устройство 62 запуска и приема средств очистки и диагностики показано на фиг. 5. Однако следует отметить, что выполнять систематическую очистку, так, как это требуется в WO 2006/068929, не нужно, так как первичное отделение воды от сырой нефти, как описано выше, существенно уменьшает остаточное количество парафинов и гидратов.

Обратимся теперь к расположенному далее по потоку буксировочному оголовку 30, схематически изображенному на фиг. 6. Оголовок также содержит трубную стальную решетчатую раму 64, как правило, с прямоугольным сечением, включающую четыре параллельных продол