Четырехцилиндровый оппозитный двигатель с переменной степенью сжатия

Иллюстрации

Показать всеИзобретение относится к поршневым двигателям внутреннего сгорания. Техническим результатом является повышение КПД двигателя за счет изменения степени сжатия. Сущность изобретения заключается в том, что степень сжатия изменяется за счет изменения объема камеры сгорания. Для этого предусмотрено изменение положения коленчатого вала. Это позволяет при любых режимах работы устанавливать степень сжатия, максимально допустимую по свойствам топлива, в том числе и для низкооктанового топлива, что позволяет повысить коэффициент полезного действия (КПД) и мощность. В двигателе предполагается впрыск топлива и электромагнитное управление клапанами газораспределения. Для управления системой электромеханического изменения степени сжатия и режимов работы двигателя предусмотрены электродвигатель, исполнительные механизмы, микропроцессор, в памяти которого записаны оптимальные режимы работы двигателя. Датчики условий внешней и внутренней среды приближают режимы работы к оптимальным. Оптимальные режимы определяют при типовых испытаниях двигателей и записывают в память микропроцессора. 3 ил.

Реферат

Изобретение относится к машиностроению, к поршневым двигателям внутреннего сгорания (ДВС). Одна из основных задач для автомобилестроения - создание двигателя, который при приемлемом расходе топлива, малой токсичности обеспечивал бы высокие тягово-скоростные качества. Один из важных показателей двигателя - степень сжатия, которая имеет два значения: геометрическое - отношение полного объема цилиндра к объему камеры сгорания и второе - фактическое - изменение объема горючей смеси при такте сжатия с учетом коэффициента наполнения (см. Л. 1. Арутин В. Длинный впуск. Авторевю, 10/2009, стр. 71). Зависимость мощности и расхода топлива от степени сжатия (см. Л2. Краткий автомобильный справочник, НИИАТ, М. Транспорт, 1985, стр. 34) Двигатели ГАЗ-.24 и ГАЗ-24-01. Степени сжатия 8,2/6,7. Макс. мощность 95/85 л.с. Контр, расход топлива 10,5/11,0 л. Эти данные приведены для максимального режима работы. По литературным данным (см Л. 3. Демидов М. Двигатель нового типа. За рулем 2/91, стр. 4.) бензиновый двигатель наиболее экономичен в режиме, близком к максимальной мощности. По данным Л. 3 в условиях города работа с максимальной нагрузкой составляет около 2% времени. Примерно половину времени требуется не свыше 25% полной мощности, а все остальное время - холостой ход. По другим данным (см. Л. 4. Роговцев В.Л. и др. Устройство и эксплуатация автотранспортных средств. М.: Транспорт, 1991, стр. 69) большую часть времени двигатель работает в режиме частичных (средних) нагрузок. Уже известны способы повышения экономической эффективности двигателя, работающего при средних нагрузках. Для этого часть цилиндров, например 2 из 4-х, отключают, а 2 оставшихся включают на режим, близкий к максимальному (см. Л. 5. Авторевю №22/2011, стр. 13). Также известен способ - общий двигатель состоит из двух одинаковых, которые могут работать как по одному, так и совместно (см. Л. 6. Кутенев В. и др. На испытаниях - МСУ. За рулем. 6/90, стр. 10). Уже известен способ плавного уменьшения объема двигателя - почти в 3 раза (см. Л. 3, стр. 5). В этом случае при средних и малых нагрузках двигатель работает в уменьшенном объеме, но в максимальном - наиболее экономичном - режиме. В предлагаемом двигателе изменяется объем камеры сгорания, а рабочий объем (литраж) изменяется незначительно, в пределах нескольких процентов. Предлагаемый двигатель снабжен системой впрыска топлива и системой электромагнитного управления клапанами газораспределения. Изменение степени сжатия происходит за счет изменения объема камеры сгорания, который зависит от положения оси коленчатого вала цилиндра. Через толкатели положение осей валов определяется положением суппорта. Положением суппорта управляет электродвигатель через систему «гайка - винт», изменяет положение суппорта и толкателей, управление электродвигателем происходят по сигналам микропроцессора, который совместно с исполнительными механизмами и датчиками образует систему управления. В известных конструкциях, работающих по циклу Отто, при средних и малых нагрузках рабочая смесь при такте сжатия сжимается (фактически) до значений, далеких от максимально допустимых по свойствам топлива. В предлагаемой конструкции рабочая смесь сжимается до максимально допустимых значений при всех нагрузках.

Как известно, в составе горючей смеси бензинового двигателя на 1 кг бензина требуется 15 кг воздуха для полного сгорания. Для получения максимального экономического эффекта смесь необходимо предварительно сжать до предела, определяемого свойствами топлива, обычно до 9-10 раз (единиц), но конструкция позволяет, при необходимости, работать и на низкооктановом топливе, рассчитанном на степень сжатия 6-7. В двигателе Отто цилиндр наполняется горючей смесью полностью только на максимальном режиме и геометрическая степень сжатия рассчитана на такой режим. Больше сжимать нельзя - может возникнуть детонация. При средних нагрузках уменьшается заряд бензина для экономии топлива и, соответственно, количество воздуха. В камеру сгорания поступает половинный заряд по сравнению с максимально допустимым. Соответственно снижается степень сжатия (фактическая). А это ведет к снижению экономической эффективности. Если уменьшить объем камеры сгорания, то заряд можно сильнее сжать - до предела детонации и увеличить эффективность двигателя. Задача: изменять объем камеры сгорания, т.е. изменять геометрическую степень сжатия в соответствии с нагрузкой. Это повысит экономическую эффективность - при всех режимах максимально возможное сжатие смеси. Система впрыска топлива позволяет точно дозировать количество горючего, а система электромагнитного управления клапанами - подачу воздуха. Для управления подачей воздуха и топлива в зависимости от необходимой мощности служит микропроцессор, который выбирает степень сжатия, соответствующую заданной нагрузке. В память миропроцессора внесены необходимые данные, полученные при предварительных типовых испытаниях и работе на топливах с разными октановыми числами. В микропроцессор также постоянно поступают сигналы от датчиков, контролирующих температуру наружную и двигателя, степень сжатия, число оборотов, расход топлива и воздуха, детонацию, положение педали управления, угол поворота коленчатого вала, положение суппорта. Эти данные используются для корректировки режимов.

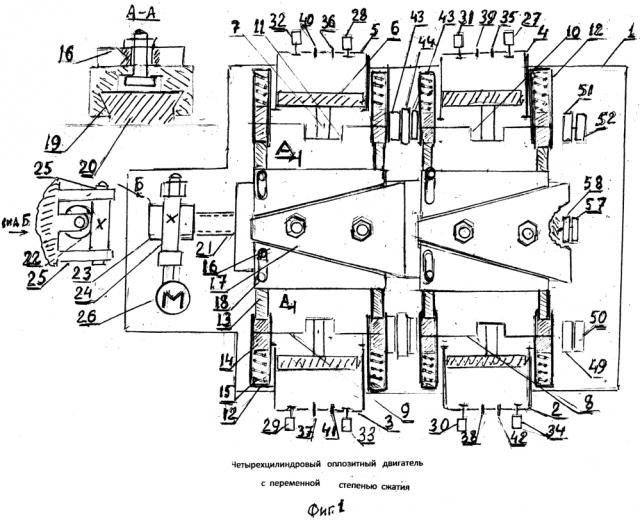

На фиг. 1 изображена схема четырехцилиндрового оппозитного двигателя с переменной степенью сжатия. На картере 1 расположены цилиндры 2, 3, 4, 5. Поршни обозначены 6, шатуны 7. Коленчатые валы обозначены 8, 9, 10, 11 соответственно для цилиндров 2, 3, 4, 5. Стойки 12 для размещения толкателей 13, ползунов 14, упорных пружин 15. Стойки внутри полые и имеют прямоугольное сечение. Два толкателя для каждого цилиндра соединены планками 16. Боковая поверхность соединительных планок имеет форму призмы и входит в призматическую направляющую на боковой поверхности пластины 17, имеющей вид равнобочной трапеции. При осевом перемещении пластины 17 планки 16 толкателей перемещаются в перпендикулярном направлении и перемещают толкатели 13, ползуны 14 и коленчатые валы 8, 9, 10 и 11, что приводит к изменению положения поршней в цилиндрах и изменению степени сжатия. Чтобы исключить осевое движение планок 16, введены стопоры 18. Обратное движение ползунов и толкателей происходит под действием пружин 15, которые при сборке двигателя предварительно сжимают. Пластины 17 укреплены на суппорте 19, который двигается по направляющей 20. Перемещение суппорта 19 обеспечивают винт 21 и гайка 22. Гайку 22 удерживают упоры 23. На наружной поверхности гайки нарезана червячная резьба, в которую входит червячный винт 24. Винт удерживают упоры 25. Винт 24 приводит в действие электродвигатель 26. Впускные клапаны обозначены 27, 28, 29, 30. Они имеют электромагнитные приводы. Выпускные клапаны обозначены 31, 32, 33, 34, они также с электроприводом. Форсунки обозначены 35, 36, 37, 38. Свечи зажигания - 39, 40, 41, 42.

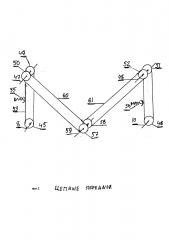

Для работы двигателя необходимо, чтобы такты в цилиндрах, обозначенных 2 и 4, например всасывания, и рабочие ходы в цилиндрах, обозначенных 3 и 5, совпадали, а такты в цилиндрах 2 и 4 (всасывание) и цилиндрах 3 и 5 (рабочий ход) были сдвинуты на 180 градусов. В этом случае обеспечивается наименьшая вибрация. Для этого между цилиндрами 2 и 3 и между цилиндрами 4 и 5 поставлены крестовые муфты (см. Л. 7. Справочник конструктора точного приборостроения. Ред. Явленский К.Н. и др. Л.: Машиностроение, 1989, стр. 422). Эта муфта состоит из двух полумуфт 43 и подвижного диска 44 и позволяет осевое и радиальное смещение осей соединяемых валов в заданных пределах и снижает требования к точности изготовления и сборки деталей. Муфты одновременно выполняют роль маховика. Для обеспечения синхронной работы цилиндров 2, 3 и 4, 5 (одновременный приход в ВМТ - верхнюю мертвую точку и НМТ - нижнюю точку) применены цепные передачи (см. фиг. 2). На свободных концах полуосей коленчатых валов 8 и 10 жестко посажены звездочки 45 и 46. Валы 8 и 10 в процессе работы двигателя меняют свое положение. Чтобы уменьшить влияние этих изменений, введены промежуточные неподвижные валы 47 и 48. На этих валах расположены и свободно вращаются сдвоенные, жестко соединенные между собой звездочки 49 и 50, также жестко соединены между между собой звездочки 51 и 52 (см. фиг. 2). Цепь 53 между звездочками 45 и 49 и цепь 54 между звездочками 46 и 51 перпендикулярны к оси между валами 8 и 10. Это обеспечивает наименьшее изменение расстояний между звездочками 45 и 49, а также 46 и 51 при изменении положения осей 8 и 10. При изменении расстояний между осями 8 и 10 изменяются расстояния между 45 и 49, а также между 46 и 51. Цепи 53 и 54 между звездочками 45 и 49 и между звездочками 46 и 51 имеют некоторую слабину, которую выбирают натяжители цепей 55 и 56. Звездочки 50 и 52 соединены цепями 60 и 61 со звездочками 57 и 58, которые жестко соединены между собой, жестко посажены на вал отбора мощности 59 и обеспечивают синхронную работу цилиндров 2, 3 и 4, 5. Звездочки и цепи снабжены метками для правильной установки.

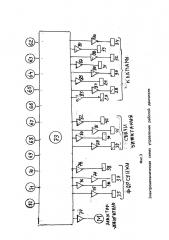

На фиг. 3 приведена электромеханическая схема управления работой двигателя. Задача управления - выбор и поддержание оптимального по экономичности или по мощности режима работы двигателя. Режим выбирает водитель, задавая педалью подачи воздуха 62 число оборотов двигателя. Оптимальный режим по выбору степени сжатия и фазам газораспределения определяется предварительно при типовых испытаниях двигателя и заносится в память микропроцессора ступеньками через 100, 200 или 500 об/мин. Типовые испытания проводятся при нормальном атмосферном давлении и нормальной температуре. При отклонении от нормальных условий, датчики с 63 по 72 внесут поправки на конкретные условия. Датчик 63 наружной температуры - на холод или жару. Датчик наружного давления 64 - на отклонение давления от нормального. Также датчик 65 сорта топлива, который устанавливают вручную при заправке. Датчик 66 - температуры двигателя. Датчик 67 - числа оборотов двигателя, датчик 68 - угла поворота коленчатого вала (фазы поворота) для определения момента впрыска топлива, датчик расхода воздуха 69, датчик расхода топлива 70. Датчик положения суппорта 71, датчик детонации 72. Данные от датчиков поступают в микропроцессор 73 и преобразуются в сигналы управления исполнительными механизмами после усиления усилителями мощности. Усилитель мощности 74 - для электродвигателя 26. Усилители мощности 75, 76, 77, 78 для управления электромагнитами запирающих игл форсунок 35, 36, 37, 38, усилители мощности 79, 80, 81, 82 для катушек зажигания свечей зажигания 39, 40, 41, 42. Усилители мощности для электромагнитов 83, 84, 85, 86, 87, 88, 89, 90 клапанов газораспределения для управления клапанами 27, 28, 29, 30, 31, 32, 33, 34.

Предлагаемая конструкция позволяет практически во всем диапазоне оборотов двигателя работать при максимально допустимой (фактической) степени сжатия и выборе фаз газораспределения, обеспечивающих максимально возможный для данного двигателя КПД, а также установить фазы газораспределения и степень сжатия, рассчитанные на режим максимальной мощности, а не на какой-то средний режим.

Перечень фигур чертежей

Фиг. 1 - Четырехцилиндровый оппозитный двигатель с переменной степенью сжатия.

Фиг. 2 - Цепные передачи.

Фиг. 3 - Электромеханическая схема управления работой двигателя.

Перечень обозначений на чертежах

1 - картер, 2, 3, 4, 5 - цилиндры, 6 - поршни, 7 - шатуны, 8, 9, 10, 11 - коленчатые валы, 12 - стойки, 13 - толкатели, 14 - ползуны, 15 - упорные пружины, 16 - соединительные планки, 17 - пластины, 18 - стопоры, 19 - суппорт, 20 - направляющая суппорта, 21 - винт, 22 - гайка, 23 - упор гайки, 24 - червячный винт, 25 - упоры червячного винта, 26 - электродвигатель, 27, 28, 29, 30 - впускные клапаны, 31, 32, 33, 34 - выпускные клапаны, 35, 36, 37, 38 - форсунки, 39, 40, 41, 42 - свечи зажигания, 43 - полумуфты, 44 - подвижный диск, 45, 46 - звездочки, 47, 48 - промежуточные валы, 49, 50, 51, 52 - звездочки, 53, 54 - цепи, 55, 56 - натяжители цепей, 57, 58 - звездочки, 59 - вал отбора мощности, 60, 61 - цепи, 62 - педаль подачи воздуха, 63 - датчик наружной температуры, 64 - датчик наружного давления, 65 - датчик сорта топлива, 66 - датчик температуры двигателя, 67 - датчик числа оборотов двигателя, 68 - датчик угла поворота (фазы поворота) коленчатого вала, 69 - датчик расхода воздуха, 70 - датчик расхода топлива, 71 - датчик положения суппорта, 72 - датчик детонации, 73 - микропроцессор, 74-90 - усилители мощности

Четырехцилиндровый оппозитный двигатель с переменной степенью сжатия, содержащий картер, цилиндры, закрепленные на картере, поршни и шатуны, системы питания, газораспределения и зажигания, отличающийся тем, что каждый цилиндр имеет свой коленчатый вал, на картере размещена направляющая, по которой двигается суппорт; суппорт снабжен винтом и гайкой для перемещения; наружная поверхность гайки образует червячную пару с червячным винтом; на суппорте размещены пластины, имеющие форму равнобочной трапеции; боковые поверхности пластин на всей длине имеют призматическую канавку; каждый цилиндр имеет стойки, закрепленные на картере; оси стоек параллельны осям цилиндров; внутри каждой стойки имеется паз прямоугольного сечения, в котором размещены упорные пружины и ползуны, на которые опираются полуоси коленчатых валов; ползуны с одной стороны опираются на пружины, а с другой - на толкатели, на каждый цилиндр два толкателя, расположенных в пазах стоек; толкатели каждого цилиндра соединены планкой, которая имеет призматический выступ по всей длине и входит в призматическую канавку пластины; движение планки ограничено стопором; на концах полуосей между цилиндрами размещены полумуфты, в пазы которых входят выступы подвижного диска и совместно образуют крестовую муфту; на картере размещены промежуточные валы и вал отбора мощности, каждый снабженный двумя звездочками, жестко соединенные между собой; наружные концы полуосей со стороны промежуточных валов снабжены жестко посаженными звездочками, которые цепями соединены со звездочками промежуточных валов; звездочки на промежуточных валах свободно вращаются на валах; вторые звездочки промежуточных валов соединены цепями со звездочками на валу отбора мощности, жестко посаженными на вал; цепи между полуосями коленчатых валов и промежуточными валами имеют слабину и снабжены натяжителями цепей; двигатель снабжен электромеханической системой управления, содержащей микропроцессор, электродвигатель, датчики положения педали подачи воздуха, расхода воздуха, температуры наружного воздуха, температуры двигателя, числа оборотов двигателя, сорта топлива, залитого при заправке, детонации, положения суппорта, усилителями мощности; электродвигатель управляет суппортом через червячную передачу и систему «гайка-винт»; клапаны и форсунки снабжены электромагнитами; электромагниты клапанов и форсунок, электродвигатель, катушки зажигания подключены к микропроцессору через усилители мощности.