Усиленные волокнами композиционные конструктивные элементы и их изготовление

Иллюстрации

Показать всеНастоящее изобретение относится к волокнистым композиционным конструктивным элементам на полиизоциануратной и полиуретановой основе, а также к способу их изготовления. Указанные элементы содержат один или несколько волокнистых слоев, пропитанных полиуретаном и полиизоциануратом, которые получают из реакционной смеси, состоящей из одного или нескольких полиизоцианатов (А), одного или нескольких простых полиэфирполиолов (В), одного или нескольких полиэпоксидов (С), одного или нескольких скрытых катализаторов (D), при необходимости добавок (E) и при необходимости волокнистого материала (F). Вязкость реакционной смеси составляет от 20 до 500 мПа⋅с при 25°С. Соотношение числа NCO-групп компонента (А) и числа ОН-групп компонента (В) от 10:1 до 16:1. Соотношение NCO-групп компонента (А) и числа эпоксидных групп компонента (С) составляет от 2:1 до 25:1. Молярное соотношение числа эпоксидных групп компонента (С) и числа моль скрытого катализатора компонента (D) равно от 1,1:1 до 12:1. Способ изготовления волокнистых композиционных конструктивных элементов включает получение смеси из вышеуказанных компонентов (А)-(F), загрузку волокнистого материала в половину пресс-формы, введение в эту пресс-форму полученной ранее смеси, причем загруженный волокнистый материал пропитывают, отверждение смеси при температуре от 50 до 170°С. Полученные волокнистые композиционные конструктивные элементы являются плотными, оптически прозрачными и обладают хорошей устойчивостью к нагреванию. 2 н.п. ф-лы, 1 табл., 2 пр.

Реферат

Настоящее изобретение касается волокнистых композиционных конструктивных элементов, которые могут получаться, например, в результате пропитки волокон реакционной смоляной смесью из полиизоцианатов, полиэпоксидов, полиолов, скрытых катализаторов, а также при необходимости добавок, и способа их изготовления.

Волокнистые композиционные материалы на основе синтетических веществ часто применяются в качестве конструкционных материалов, поскольку эти материалы обладают высокой механической прочностью в соединении с незначительной массой. При этом материал матрицы обычно состоит из смол ненасыщенных сложных полиэфиров, смол из сложных виниловых эфиров и эпоксидных смол.

Волокнистые композиционные материалы могут использоваться, например, в самолетостроении, автомобилестроении или в лопастях винтов ветроэнергетических установок.

Немецкая заявка на патент DE-A 4416323 описывает реакционные смоляные смеси, отверждаемые под действием тепла, которые содержат органические полиизоцианаты, органические соединения, содержащие эпоксидные группы, и смеси из определенных третичных аминов (катализаторов). Эти реакционные смоляные смеси начинают отверждаться при температурах до 80°C и дополнительно отверждаются при температурах от 100 до 200°C. Недостатком в случае этих реакционных смоляных смесей является то, что они отверждаются только при высоких температурах и имеют большую длительность цикла обработки, что, в свою очередь, приводит к высоким энергетическим и производственным затратам.

Международная заявка WO 2008/147641 описывает получение отвержденной композиции, которая получается из блокированных изоцианатов, эпоксидной смолы и катализатора, причем образуется по меньшей мере одно оксазолидоновое и изоциануратное кольцо. Эта композиция может применяться в качестве лака или для получения композиционных материалов. Недостатком этой композиции является то, что в многостадийном процессе должен получаться только полиуретановый форполимер, который потом подвергается превращению с образованием блокированного форполимера, который может использоваться в качестве компонента реактивной смолы.

Международная заявка WO 2012/022683 описывает плоскостные волокнистые композиционные конструктивные элементы, которые могут получаться при помощи пропитки волокон реакционной смоляной смесью из полиизоцианатов, полиэпоксидов, полиолов, а также при необходимости добавок, причем никакого оксазолидинонового цикла не образуется. Эти реакционные смолы отверждаются при температурах от 20 до 120°C. Недостатками в случае этих реакционных смоляных смесей являются длительное время термостатирования, составляющее несколько часов, а также увеличение вязкости реакционной смеси после смешивания.

Используемые до сих пор реакционные смолы обладают тем недостатком, что проходит очень много времени, пока реакционная смоляная смесь отверждается, что приводит к низкой производительности. Для повышения производительности необходимо снижать длительность цикла обработки при получении. При этом важно, чтобы реакционная смоляная смесь долго являлась жидкотекучей, чтобы полностью пропитывать волокна, особенно в случае больших формованных деталей. С другой стороны, время отверждения должно быть как можно более коротким, чтобы уменьшить длительность цикла обработки. По экономическим причинам желательна низкая температура отверждения, поскольку в результате этого могут сокращаться энергетические затраты. По соображениям техники безопасности желательным свойством является высокая огнестойкость волокнистого композиционного конструктивного элемента, поскольку она повышает надежность при конечном применении (например, лопасти винта, части кузова).

Следовательно, задачей настоящего изобретения было предоставить материал матрицы, который делает возможным хорошую пропитку и смачивание волокон, долго является жидкотекучим (обладает длительной жизнеспособностью) и одновременно обеспечивает быстрое отверждение и хорошие механические свойства. Одновременно, готовая формованная деталь должна иметь хорошую устойчивость к нагреванию.

Неожиданным образом эту задачу смогли решить при помощи волокнистых композиционных конструктивных элементов, которые могут получаться из волокон и реакционных смоляных смесей из полиизоцианатов, полиэпоксидов, полиолов, скрытых катализаторов, а также при необходимости обычных добавок, причем используется большой избыток изоцианатных групп по сравнению с числом гидрокси-групп.

Объектом изобретения являются волокнистые композиционные конструктивные элементы на полиизоциануратной и полиуретановой основе, содержащие один или несколько волокнистых слоев, которые пропитаны полиуретаном и полиизоциануратом, причем полиуретан и полиизоцианурат получают из реакционной смеси, которая состоит из

A) одного или нескольких полиизоцианатов,

B) одного или нескольких полиолов,

C) одного или нескольких полиэпоксидов,

D) одного или нескольких скрытых катализаторов и

E) при необходимости добавок,

F) при необходимости волокнистого материала,

причем эта смесь при 25°C имеет вязкость от 20 до 500 мПа⋅с, предпочтительно от 50 до 400 мПа⋅с, особенно предпочтительно от 60 до 350 мПа⋅с (измеренную согласно стандарту DIN EN ISO 1342), соотношение числа изоцианат-групп компонента А) и числа гидрокси-групп компонента В) от 10: 1 до 16: 1, предпочтительно от 11: 1 до 14: 1, соотношение числа изоцианат-групп компонента А) и числа эпокси-групп компонента С) от 2: 1 до 25: 1, предпочтительно от 7: 1 до 15: 1, наиболее предпочтительно от 10: 1 до 14: 1 и соотношение числа эпокси-групп компонента С) и числа моль скрытого катализатора компонента D) от 1,1: 1 до 12: 1, предпочтительно от 3: 1 до 10: 1, наиболее предпочтительно от 5: 1 до 7: 1.

Полиизоцианураты (ПИР) образуются в результате тримеризации изоцианатных групп. Изоциануратный цикл является очень устойчивым. Предпочтительно вначале изоцианаты реагируют с полиолами с образованием полиуретанов. В дальнейшем, когда большинство гидрокси-групп уже прореагировали, происходит образование полиизоциануратов. Усиленные волокнами волокнистые композиционные конструктивные элементы согласно изобретению являются плотными, оптически прозрачными и обладают хорошей устойчивостью к нагреванию.

В принципе, полиуретан/полиизоцианурат не содержит оксазолидиноновых групп. Если все-таки, вопреки ожиданию, в результате второстепенных побочных реакций в полиуретане/полиизоцианурате должны возникать оксазолидиноновые группы, то их содержание составляет менее 5% масс, в пересчете на полиуретан/полиизоцианурат. Эти оксазолидиноновые группы образуются, когда полиизоцианаты реагируют с эпоксидами. Эти группы не мешают в волокнистом композиционном конструктивном элементе.

Вязкость определяется согласно стандарту DIN EN ISO 1342 и в соответствии с указаниями в части описания примеров.

Полиуретан-/полиизоциануратная матрица волокнистого композиционного конструктивного элемента содержит долю полиизоцианурата 55-85% масс., предпочтительно 65-75% масс.

Доля волокон в волокнистом композиционном элементе предпочтительно составляет более чем 50% масс, особенно предпочтительно более чем 55% масс, в пересчете на общую массу волокнистого композиционного конструктивного элемента. Доля волокон в случае стеклянных волокон может, например, при помощи золообразования, определяться впоследствии и контролироваться навеской.

Волокнистый композиционный конструктивный элемент, предпочтительно стекловолокнистый композиционный конструктивный элемент, может быть оптически прозрачным. Благодаря прозрачности этот конструктивный элемент может непосредственно исследоваться оптически, например, на воздушные включения.

Для изготовления конструктивных элементов для композиционного конструктивного элемента согласно изобретению могут использоваться известные способы, такие как, например, ручное наслаивание (прессование жидкой смолой), литьевое прессование, прессование в форме (листовой формовочный материал - англ. сокр. SMC = Sheet molding compound или материал для объемного прессования - англ. сокр. ВМС = Bulk molding compound), процесс формования пропиткой смолой (англ. сокр. RTM=Resin Transfer Moulding) или процесс инжекционного формования с помощью вакуума (например, англ. сокр. VARTM - Vacuum Assisted Resin Transfer Moulding)) или технология с использованием препрегов.

Другим объектом изобретения является способ изготовления волокнистых композиционных конструктивных элементов согласно изобретению, причем

а) получают смесь из

A) одного или нескольких полиизоцианатов,

B) одного или нескольких полиолов,

C) одного или нескольких полиэпоксидов,

D) одного или нескольких скрытых катализаторов,

E) при необходимости добавок,

F) при необходимости волокнистого материала,

причем эта смесь при 25°C имеет вязкость от 20 до 500 мПа⋅с, предпочтительно от 50 до 400 мПа⋅с, особенно предпочтительно от 60 до 350 мПа⋅с (измеренную согласно стандарту DIN EN ISO 1342), соотношение числа изоцианат-групп компонента А) и числа гидрокси-групп компонента В) от 10: 1 до 16: 1, предпочтительно от 11: 1 до 14: 1, соотношение числа NCO-групп компонента А) и числа эпокси-групп компонента С) от 2: 1 до 25: 1, предпочтительно от 7: 1 до 15: 1, наиболее предпочтительно от 10:1 до 14:1 и молярное соотношение эпокси-групп компонента С) и числа моль скрытого катализатора компонента D) от 1,1: 1 до 12:1, предпочтительно от 3:1 до 10:1, наиболее предпочтительно от 5:1 до 7:1,

b) при необходимости в половину пресс-формы помещают волокнистый материал,

c) в эту пресс-форму вводят смесь, полученную в пункте а), причем волокнистый материал, при необходимости загруженный на стадии b), пропитывают,

d) смесь отверждают при температуре от 50°C до 170°C, предпочтительно от 110°C до 140°C, причем в смеси на стадии а) или на стадии b) или на обеих стадиях а) и b) используют волокнистый материал.

Предпочтительно, прежде чем вносят волокнистый материал или реакционную смесь, половину пресс-формы снабжают смазкой для разделения. В эту половину пресс-формы перед внесением волокнистого материала или реакционной смеси могут помещаться другие защитные или декоративные слои, такие как, например, один или несколько слоев гелевых покрытий. Декоративные слои, в зависимости от желаемых свойств, могут состоять из различных материалов. В качестве декоративного слоя могут использоваться, например, общеизвестные, в частности, термопластичные плотные или вспененные пленки, такие как, например, на основе сополимера акрилонитрил-бутадиен-стирол (АБС), полиметилметакрилата (ПММА), сополимера акрилонитрил-стирол-сложный акриловый эфир (АСА), поликарбоната (ПК), термопластичного полиуретана, полипропилена, полиэтилена и/или поливинилхлорида (ПВХ). Кроме того, также могут применяться имеющие покрытие или лакированные пленки. В качестве декоративных слоев рассматривают также все обычные металлические пленки, такие как, например, алюминиевая пленка или стальная пленка. Кроме того, в качестве декоративных слоев могут также применяться плоскостные текстильные материалы, бумага, древесина (например, шпон) или также напыляемая или получаемая реакционным инжекционным формованием (англ. RIM) облицовка из полиуретана. Декоративный поверхностный слой может образовывать переднюю, а также заднюю поверхность волокнистого композиционного конструктивного элемента или также обе поверхности.

В соответствии с предпочтительным способом формования пропиткой смолой (RTM - Resin Transfer Molding) после укладки волокнистого материала в половину пресс-формы эта форма закрывается с помощью сопряженной детали этой пресс-формы, в пресс-форме создается возможный вакуум, а затем под давлением вводится реакционная смесь. В случае необходимости между половинками пресс-формы и волокнистым материалом могут еще помещаться так называемые средства, улучшающие текучесть (например, в форме устойчивых к давлению, но проницаемых для смолы матов), которые после отверждения снова могут удаляться.

Используемые согласно изобретению реакционные смоляные смеси имеют низкие вязкости, длительное время для переработки и обладают коротким временем отверждения при незначительных температурах отверждения и, таким образом, дают возможность быстрого изготовления волокнистых композиционных конструктивных элементов.

Другим преимуществом используемых согласно изобретению реакционных смоляных смесей является улучшенная характеристика обрабатываемости благодаря быстрой смешиваемости смеси из полиола и полиэпоксида с полиизоцианатом. В случае применяемых до сих пор систем из полиизоцианатов и полиолов компоненты должны предварительно смешиваться в течение нескольких минут, поскольку только в результате начинающегося образования уретана достигается смешиваемость компонентов и гомогенность смеси, которая необходима для переработки. В противном случае происходило бы неполное отверждение и доходило бы до неоднородных продуктов. Компоненты реакционных смоляных смесей могут смешиваться при температурах от 20 до 100°C, предпочтительно при температуре от 25 до 70°C и наноситься на волокнистый материал.

Чтобы обеспечить хорошую пропитку волокон, реакционная смоляная смесь при введении предпочтительно должна быть жидкотекучей и оставаться жидкотекучей как можно дольше. Это особенно необходимо в случае больших конструктивных элементов, поскольку в данном случае время введения является очень долгим. Предпочтительно вязкость реакционных смоляных смесей согласно изобретению при 25°C, непосредственно после смешивания лежит между 20 и 500 мПа⋅с, предпочтительно между 50 и 400 мПа⋅с, особенно предпочтительно между 60 и 350 мПа⋅с. Предпочтительно вязкость реакционных смоляных смесей согласно изобретению при постоянной температуре 25°C, спустя 30 минут после смешивания компонентов составляет меньше чем 800 мПа⋅с, предпочтительно меньше чем 500 мПа⋅с и особенно предпочтительно меньше чем 300 мПа⋅с. Эта вязкость определялась спустя 30 минут после смешивания компонентов при постоянной температуре 25°C с помощью ротационного вискозиметра при скорости сдвига 60 1/с. При использовании волокнистого материала F) в полиоловом компоненте В) низкая вязкость реакционной смоляной смеси также является благоприятной, так что помимо высокого содержания наполнителя обеспечивается хорошая пропитка волокнистых матов.

Используемые согласно изобретению реакционные смеси могут перерабатываться на литьевых машинах со статическими смесителями или с динамическими смесителями, поскольку требуется лишь короткое время смешивания. Это является большим преимуществом при изготовлении волокнистых композиционных конструктивных элементов согласно изобретению, поскольку реакционная смесь для хорошей пропитки должна быть как можно более жидкотекучей. Смесь, не соответствующая изобретению, которая только предварительно должна перемешиваться в течение нескольких минут, в результате образования уретановых групп уже демонстрирует слишком высокую вязкость.

Другим преимуществом используемой согласно изобретению реакционной смеси является то, что она может перерабатываться в одностадийном процессе и что низкая температура отверждения, составляющая меньше 140°C, является достаточной.

В качестве полиизоцианатного компонента А) используются обычные алифатические, циклоалифатические и особенно ароматические ди- и/или полиизоцианаты. Примерами таких подходящих полиизоцианатов являются 1,4-бутилендиизоцианат, 1,5-пентандиизоцианат, 1,6-гексаметилендиизоцианат (ГМДИ), изофорондиизоцианат (ИФДИ), 2,2,4-и/или 2,4,4-триметилгексаметилендиизоцианат, изомерные бис(4,4-изоцианатоциклогексил)метаны или их смеси с любым содержанием изомеров, 1,4-циклогексилендиизоцианат, 1,4-фенилендиизоцианат, 2,4-и/или 2,6-толуилендиизоцианаты (ТДИ), 1,5-нафтилендиизоцианат, 2,2'- и/или 2,4'- и/или 4,4'-дифенилметандиизоцианаты (МДИ) и/или более высокомолекулярные гомологи (пМДИ), 1,3- и/или 1,4-бис(2-изоцианатопроп-2-ил)бензол (TMXDI), 1,3-бис(изоцианатометил)бензол (XDI). Помимо указанных выше полиизоцианатов, также в соответствующей пропорции могут использоваться модифицированные полиизоцианаты, имеющие уретдионовые, изоциануратные, уретановые, карбодиимидные, уретониминовые, аллофанатные или биуретовые структуры. В качестве изоцианатов предпочтительно применяется дифенилметандиизоцианат (МДИ) и, в частности, смеси из дифенилметандиизоцианата и полифениленполиметиленполиизоцианата (пМДИ). Эти смеси из дифенилметандиизоцианата и полифениленполиметиленполиизоциананта (пМДИ) имеют предпочтительное содержание мономеров между 60 и 100% масс., предпочтительно между 70 и 95% масс., особенно предпочтительно между 80 и 90% масс. Содержание изоционат-групп в применяемом полиизоцианате предпочтительно должно составлять выше 25% масс, предпочтительно выше 30% масс., особенно предпочтительно выше 32% масс. Это содержание NCO-групп может определяться согласно стандарту DIN 53185. Вязкость изоциананта должна быть предпочтительно ≤250 мПа⋅с (при 25°C), предпочтительно ≤50 мПа⋅с (при 25°C) и особенно предпочтительно ≤30 мПа⋅с (при 25°C).

Полиолы В) могут иметь среднечисленную молекулярную массу Мп, например, от ≥200 г/моль до ≤8000 г/моль, предпочтительно от ≥500 г/моль до ≤5000 г/моль и особенно предпочтительно от ≥1000 г/моль до ≤3000 г/моль. Гидроксильное число компонента В) в случае отдельного добавляемого полиола обозначает его гидрокси-число. В случае смесей указывается среднечисленное гидрокси-число. Эта величина может определяться на основании стандарта DIN 53240. Полиоловая композиция в качестве полиолов предпочтительно содержит такие, которые имеют среднечисленное гидрокси-число от 25 до 1000 мг КОН/г, предпочтительно от 30 до 400 мг КОН/г и особенно предпочтительно от 40 до 80 мг КОН/г. Вязкость полиола предпочтительно составляет<**800 мПа⋅с (при 25°C). Предпочтительно полиолы имеют по меньшей мере 60% вторичных гидрокси-групп, предпочтительно по меньшей мере 80% вторичных гидрокси-групп и особенно предпочтительно 90% вторичных гидрокси-групп. Особенно предпочтительными являются простые полиэфирполиолы на основе пропиленоксида. Предпочтительно используемые полиолы имеют среднюю функциональность от 1,8 до 4,0, особенно предпочтительно от 1,9 до 2,5.

Согласно изобретению могут использоваться простые полиэфирполиолы, сложные полиэфирполиолы или поликарбонатполиолы. Подходящими простыми полиэфирполиолами являются продукты присоединения стиролоксида, этиленоксида, пропиленоксида и/или бутиленоксида к ди- или полифункциональным молекулам стартовых веществ. Подходящими молекулами стартовых веществ являются, например, вода, этиленгликоль, диэтиленгликоль, бутилдигликоль, глицерин, триметилолпропан, пропиленгликоль, пентаэритрит, этилендиамин, толуолдиамин, триэтаноламин, 1,4-бутандиол, 1,6-гександиол, а также низкомолекулярные, содержащие гидроксильные группы сложные эфиры полиолов такого типа с дикарбоновыми кислотами или содержащими гидроксильные группы маслами.

Полиолы В) также могут содержать волокна, наполнители и полимеры.

В качестве полиэпоксидов С) особенно хорошо подходят низковязкие алифатические, циклоалифатические или ароматические эпоксиды, а также их смеси. Эти полиэпоксиды могут получаться в результате взаимодействия эпоксидов, например, эпихлоргидрина, со спиртами. В качестве спиртов могут использоваться, например, бисфенол А, бисфенол F, бисфенол S, циклогександиметанол, фенол-формальдегидные смолы, крезол-формальдегидные новолачные смолы, бутандиол, гександиол, триметилолпропан или простые полиэфирполиолы. Также могут использоваться сложные глицидиловые эфиры, например, из фталевой кислоты, изофталевой кислоты или терефталевой кислоты, а также их смеси. Эпоксиды также могут получаться в результате эпоксидирования органических соединений, содержащих двойные связи, например, в результате эпоксидирования жирных масел, таких как соевое масло, с получением эпоксидированного соевого масла. Полиэпоксиды также могут содержать монофункциональные эпоксиды в качестве разбавителей для реагентов. Эти соединения могут получаться в результате реакции спиртов с эпихлоргидрином, например, простые моноглицидиловые эфиры спиртов с 4-18 атомами углерода, крезола, п-третбутилфенола. Другие полиэпоксиды, которые можно использовать, описываются, например, в издании «Handbook of Ероху resins» авторов Henry Lee и Kris Neville, McGraw-Hill Book Company, 1967. Предпочтительно используются простые глицидиловые эфиры бисфенола А, которые имеют эпоксидную эквивалентную массу в диапазоне 170-250 г/экв., особенно предпочтительно с эпоксидной эквивалентной массой в диапазоне от 176 до 196 г/экв. Значение эпоксидного эквивалента может определяться согласно стандарту ASTM D-1652. В качестве примера, для этого может использоваться Eurepox 710 или Araldite® GY-250.

В качестве скрытых катализаторов D) предпочтительно используются катализаторы, которые являются каталитически активными в интервале между 50°C и 120°C. Типичными скрытыми катализаторами являются, например, блокированные аминовые и амидиновые катализаторы производителей Air Products (такие как, например, Polycat® SA-1/10, Dabco КТМ 60) и Tosoh Corporation (такие как, например, Toyocat® DB 2, DB 30, DB 31, DB 40, DB 41, DB 42, DB 60, DB 70) и Huntsman Corporation (такие как, например, Accelerator DY 9577). Но также могут использоваться и все другие, типичные скрытые катализаторы из химии полиуретанов, имеющие так называемую температуру срабатывания от 50°C до 120°C.

В качестве скрытых катализаторов D) могут использоваться известные катализаторы, по большей части основания (третичные амины, соли слабых кислот, такие как ацетат калия) и органические соединения металлов. Предпочтительными катализаторами со скрытой реакционной способностью являются соли третичных аминов. Эти катализаторы со скрытой реакционной способностью могут получаться, например, в результате химического блокирования каталитически активного амина. Химическое блокирование может осуществляться в результате протонирования третичного амина с помощью кислоты, такой как, например, муравьиная кислота, уксусная кислота, этилгексановая кислота или олеиновая кислота, или фенола или при помощи трихлорида бора. В качестве амина могут применяться триалкиламины и гетероциклические амины, например, триметиламин, триэтиламин, трипропиламин, три-бутиламин, диметилциклогексиламин, диметилбензиламин, дибутил-циклогексиламин, диметилэтаноламин, триэтаноламин, диэтилэтанол-амин, этилдиэтаноламин, диметилизопропаноламин, диметилоктиламин, триизопропаноламин, триэтилендиамин, тетраметил-1,3-бутандиамин, N,N,N',Nʺ-тетраметилэтилендиамин, N,N,N',N'-тетраметилгександиамин-1,6, N,N,N',N',Nʺ-пентаметилдиэтилентриамин, бис(2-диметиламиноэток-си)метан, N,N,N'-триметил-N'-(2-гидроксиэтил)этилендиамин, N,N-диметил-N',N'-(2-гидроксиэтил)этилендиамин, тетраметилгуанидин, N-метил-пиперидин, N-этилпиперидин, N-метилморфолин, N-этилморфолин, 1,4-диметилпиперидин, 1,2,4-триметилпиперидин, N-(2-диметиламиноэтил)-морфолин, 1-метил-4-(2-диметиламино)пиперидин, 1,4-диазабицикло-[2.2.2]октан, 1,8-диазабицикло[5.4.0]ундец-7-ен и 1,5-диазабицикло[4.3.0]-5-нонан.

Примерами коммерчески доступных катализаторов со скрытой реакционной способностью являются Polycat® SA1/10 (блокированный фенолом 1,8-диазабицикло[5.4.0]ундец-7-ен (=DBU)), Polycat® SA 102/10, DABCO 8154 (блокированный муравьиной кислотой триэтилендиамин) или DABCO® WT. Особенно предпочтительным является трихлор (N,N-диметилоктиламин)бор.

При необходимости могут прибавляться добавки Е). При этом речь идет, например, о дополнительных катализаторах, средствах для удаления воздуха, пеногасителях, ингибиторах, наполнителях и усиливающих веществах. Другие известные добавки и присадки могут применяться при необходимости.

К тому же, для улучшения огнестойкости к матрице могут добавляться огнезащитные средства, например, фосфорсодержащие соединения, прежде всего, фосфаты и фосфонаты, а также галогенированные сложные эфиры и полиолы или хлорпарафины. Кроме того, также могут добавляться нелетучие огнезащитные средства, такие как меламин или вспенивающийся графит (пенографит), который сильно расширяется под действием пламени и при этом закрывает поверхность от дальнейшего воздействия нагревания.

В качестве волокнистого материала могут использоваться шлихтованные или нешлихтованные волокна, например стеклянные волокна, углеродные волокна, стальные или соответственно железные волокна, природные волокна, арамидные волокна, полиэтиленовые волокна, базальтовые волокна или углеродные нанотрубки (УНТ). Особенно предпочтительными являются стеклянные волокна и углеродные волокна. Эти волокна могут иметь длину от 0,4 до 5000 мм, предпочтительно от 0,4 до 2000 мм, особенно предпочтительно от 0,4 до 1000 мм. Также могут применяться так называемые короткие волокна с длиной от 0,4 до 50 мм. Композиционные конструктивные элементы, усиленные непрерывными волокнами, могут получаться в результате использования непрерывных волокон. Волокна в волокнистом слое могут быть однонаправленными, беспорядочно распределенными или расположенными с переплетением. В конструктивных элементах с волокнистым слоем из нескольких слоев существует возможность изменения ориентации волокон от слоя к слою. При этом могут получать однонаправленные волокнистые слои, композиционные слои с перекрестным расположением или разнонаправленные волокнистые слои, причем однонаправленные или переплетенные слои накладываются друг на друга. Особенно предпочтительными в качестве волокнистого материала являются волокнистые заготовки, такие как, например, ткани, однонаправленные ткани, плетеные изделия, маты, нетканый материал, вязаные и трикотажные полотна или трехмерные волокнистые заготовки.

Волокнистые композиционные конструктивные элементы согласно изобретению могут применяться для изготовления конструктивных элементов кузовов автомобилей или в самолетостроении, для изготовления лопастей винтов ветроэнергетических установок, в конструктивных элементах в строительстве зданий или соответственно в дорожном строительстве и в других структурах с высокой нагрузкой.

Изобретение должно поясняться более подробно на основании следующих ниже примеров.

Примеры

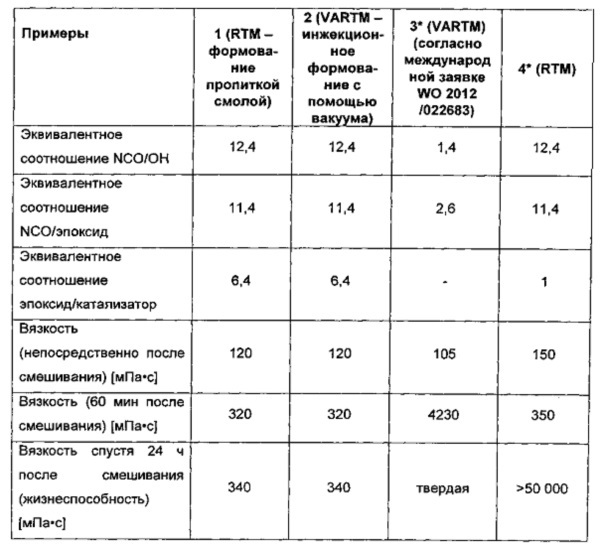

Изготавливали соответствующие изобретению реакционные смоляные смеси и усиленные волокнами композиционные конструктивные элементы из полиизоцианатов, полиолов, полиэпоксидов и скрытых катализаторов и сравнивали с не соответствующими изобретению реакционными смоляными смесями и при необходимости композиционными конструктивными элементами из полиизоцианатов, полиолов и полиэпоксидов, при необходимости со скрытыми или с не являющимися скрытыми катализаторами.

Для изготовления усиленного волокнами композиционного конструктивного элемента в способе RTM (формования пропиткой смолой) (Примеры 1 и 4) ткань из стекловолокна (стеклоткань 0°/90° фирмы Hexcel 1102-290-0800, 290 г/м2, К2/2) помещали в пресс-форму, так что достигалось содержание стеклянных волокон примерно 75% массовых, в пересчете на будущий конструктивный элемент. Закрытую после этого форму нагревали до 130°C, а затем под давлением в эту форму подавали реакционную смесь и спустя 15 минут извлекали готовый волокнистый композиционный конструктивный элемент.

Для изготовления усиленного волокнами композиционного конструктивного элемента в способе VARTM (инжекционное формование с помощью вакуума, Примеры 2 и 3) тефлоновую трубку диаметром 6 мм заполняли жгутом из стекловолокна (Vetrotex® ЕС2400 Р207), так что достигалось содержание стеклянных волокон примерно 65% массовых, в пересчете на будущий конструктивный элемент. Одну сторону этой тефлоновой трубки погружали в реакционную смесь, а с другой стороны при помощи масляного насоса подавали вакуум и благодаря этому засасывали реакционную смесь. После того как трубка была заполнена, она подвергалась термообработке при 80°C. Тефлоновую трубку удаляли.

Для усиленных волокнами испытуемых образцов проводили механические измерения. Содержание стеклянных волокон определяли при помощи озоления испытуемого образца согласно стандарту DIN EN ISO 1172. Прочность при изгибе и деформацию при изгибе определяли с помощью эксперимента с трехточечным изгибом согласно стандарту DIN EN ISO 178 (конструктивный элемент, изготовленный по способу RTM), или соответственно 3597-2 (конструктивный элемент, изготовленный по способу VARTM).

Вязкость определялась непосредственно сразу после смешивания и спустя 60 минут после смешивания компонентов с помощью ротационного вискозиметра, при 25°C, со скоростью сдвига 60 1/с, согласно стандарту DIN EN ISO 1342.

Для определения огнестойкости определяли распространение пламени для вертикального образца при огневом воздействии на кромку образца в испытаниях малым пламенем в соответствии со стандартом DIN 53438-2.

В рамках данной патентной заявки под индексом понимают соотношение групп NCO/OH.

Под гидроксильным числом (ОН-числом) подразумевают все компоненты реакционной смеси согласно изобретению, имеющие функциональные ОН-группы.

Используемые измерительные приборы

ДСК (дифференциальная сканирующая калориметрия): измерительный прибор DSC Q 20 V24.8 Build 120 фирмы Texas Instruments Вискозиметр: MCR 501 фирмы Anton Paar

Пример 1

60 г простого полиэфирполиола с ОН-числом 56 мг КОН/г и функциональностью 2 (вязкость при 25°C: 400±50 мПа⋅с; 1,2-пропиленгликоль в качестве инициатора; на основе пропиленоксида) смешивали с 26 г Eurepox® 710 (эпихлоргидриновая смола на основе бисфенола А со средней молекулярной массой ≤700 г/моль; эпоксидный эквивалент 183-189 г/экв.; вязкость при 25°C: 10000-12000 мПа⋅с) и 250 частей на млн сложного метилового эфира пара-толуолсульфокислоты и дегазировали в течение 60 минут при давлении 1 мбар. После этого смешивали 214 г Desmodur® VP.PU 60RE11 (полиизоцианат фирмы Bayer MaterialScience AG; смесь дифенилметандиизоцианата и полифениленполиметиленполиизоцианата; содержание NCO-групп 32,6% масс; вязкость при 25°C: 20 мПа⋅с) с 6 г DY 9577® (трихлор(N,N-диметилоктиламин)бор фирмы Huntsman Corporation, Т.пл. 25-36°C), добавляли к полиоловой композиции и дегазировали при перемешивании в течение 5 минут при 1 мбар. После этого с помощью реакционной смеси изготавливали усиленный волокнами конструктивный элемент по способу RTM (формования пропиткой смолой).

Пример 2

60 г простого полиэфирполиола с ОН-числом 56 мг КОН/г и функциональностью 2 (вязкость при 25°C: 400±50 мПа⋅с; 1,2-пропиленгликоль в качестве инициатора; на основе пропиленоксида) смешивали с 26 г Eurepox® 710 (эпихлоргидриновая смола на основе бисфенола А со средней молекулярной массой ≤700 г/моль; эпоксидный эквивалент 183-189 г/экв.; вязкость при 25°C: 10000-12000 мПа⋅с) и 250 м.д. сложного метилового эфира пара-толуолсульфокислоты и дегазировали в течение 60 минут при давлении 1 мбар. После этого смешивали 214 г Desmodur® VP.PU 60RE11 (полиизоцианат фирмы Bayer MaterialScience AG; смесь дифенилметандиизоцианата и полифениленполиметиленполиизоцианата; содержание NCO-групп 32,6% масс; вязкость при 25°C: 20 мПа⋅с) с 6 г DY 9577® (трихлор(N,N-диметилоктиламин)бор фирмы Huntsman Corporation, Т,пл. 25-36°C), добавляли к полиоловой композиции и дегазировали при перемешивании в течение 5 минут при 1 мбар. После этого с помощью реакционной смеси изготавливали усиленный волокнами конструктивный элемент по способу инжекционного формования с помощью вакуума.

Пример для сравнения 3

30 г простого полиэфирполиола с ОН-числом 380 мг КОН/г и функциональностью 3 (вязкость при 25°C: 600±50 мПа⋅с; триметилолпропан в качестве инициатора; на основе пропиленоксида) смешивали с 30 г Eurepox® 710 (эпихлоргидриновая смола на основе бисфенола А со средней молекулярной массой ≤700 г/моль; эпоксидный эквивалент 183-189 г/экв.; вязкость при 25°C: 10000-12000 мПа⋅с) и дегазировали в течение 60 минут при давлении 1 мбар. После этого добавляли 53,03 г Desmodur® VP.PU 60RE11 (полиизоцианат Bayer MaterialScience AG; смесь дифенилметандиизоцианата и полифениленполиметиленполиизоцианата; содержание NCO-групп 32,6% масс; вязкость при 25°C: 20 мПа⋅с) и дегазировали при перемешивании в течение 5 минут при 1 мбар. После этого с помощью реакционной смеси изготавливали усиленный волокнами конструктивный элемент по способу инжекционного формования с помощью вакуума (VARTM).

Пример для сравнения 4

60 г простого полиэфирполиола с ОН-числом 56 мг КОН/г и функциональностью 2 (вязкость при 25°C: 400±50 мПа⋅с; 1,2-пропиленгликоль в качестве инициатора; на основе пропиленоксида) смешивали с 26 г Eurepox® 710 (эпихлоргидриновая смола на основе бисфенола А со средней молекулярной массой ≤700 г/моль; эпоксидный эквивалент 183-189 г/экв.; вязкость при 25°C: 10000-12000 мПа⋅с) и 250 частей на млн сложного метилового эфира пара-толуолсульфокислоты и дегазировали в течение 60 минут при давлении 1 мбар. После этого смешивали 214 г Desmodur® VP.PU 60RE11 (полиизоцианат Bayer MaterialScience AG; смесь дифенилметандиизоцианата и полифениленполиметиленполиизоцианата; содержание NCO-групп 32,6% масс; вязкость при 25°C: 20 мПа⋅с) с 38,5 г DY 9577® (трихлор(N,N-диметилоктиламин)бор фирмы Huntsman Corporation, Т.пл. 25-36°C), добавляли к полиоловой композиции и дегазировали при перемешивании в течение 5 минут при 1 мбар. Изготовление усиленного волокнами конструктивного элемента по способу RTM с помощью этой реакционной смеси было невозможно.

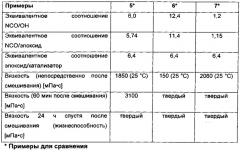

Пример для сравнения 5

60 г простого полиэфирполиола с ОН-числом 56 мг КОН/г и функциональностью 2 (вязкость при 25°C: 400±50 мПа⋅с; 1,2-пропиленгликоль в качестве инициатора; на основе пропиленоксида) смешивали с 26 г Eurepox® 710 (эпихлоргидриновая смола на основе бисфенола А со средней молекулярной массой ≤700 г/моль; эпоксидный эквивалент 183-189 г/экв.; вязкость при 25°C: 10000-12000 мПа⋅с) и 250 частей на млн сложного метилового эфира пара-толуолсульфокислоты и дегазировали в течение 60 минут при давлении 1 мбар. После этого смешивали 103,6 г Desmodur® VP.PU 60RE11 (полиизоцианат Bayer MaterialScience AG; смесь дифенилметандиизоцианата и полифениленполиметиленполиизоцианата; содержание NCO-групп 32,6% масс; вязкость при 25°C: 20 мПа⋅с) с 6 г DY 9577® (трихлор(N,N-диметилоктиламин)бор фирмы Huntsman Corporation, Т.пл. 25-36°C), добавляли к полиоловой композиции и дегазировали при перемешивании в течение 5 минут при 1 мбар. Вязкость этой реакционной смеси непосредственно после смешивания составляла 1850 мПа⋅с при 25°C и очень быстро становилась больше. Поэтому изготовление усиленного волокнами конструктивного элемента по способам RTM и VARTM было невозможным.

Пример для сравнения в

60 г простого полиэфирполиола с ОН-числом 56 мг КОН/г и функциональностью 2 (вязкость при 25°C: 400±50 мПа⋅с; 1,2-пропиленгликоль в качестве инициатора; на основе пропиленоксида) смешивали с 26 г Eurepox® 710 (эпихлоргидриновая смола на основе бисфенола А со средней молекулярной массой ≤700 г/моль; эпоксидный эквивалент 183-189 г/экв.; вязкость при 25°C: 10000-12000 мПа⋅с) и 250 частей на млн сложного метилового эфира ларз-толуолсульфокислоты и дегазировали в течение 60 минут при давлении 1 мбар. После этого смешивали 214 г Desmodur® VP.PU 60RE11 (полиизоцианат Bayer MaterialScience AG; смесь дифенилметандиизоцианата и полифениленполиметиленполиизоцианата; содержание NCO-групп 32,6% масс; вязкость при 25°C: 20 мПа⋅с) с 2,95 г Desmorapid DB (N,N-диметилбензиламин фирмы Rhein Chemie Rheinau GmbH, жидкий при комнатной температуре), добавляли к полиоловой композиции и дегазировали при перемешивании в течение 5 минут при 1 мбар. Вязкость в процессе изготовления усиленного волокнами конструктивного элемента по способам RTM и VARTM увеличивалась слишком быстро и препятствовала изготовлению волокнистых композиционных конструктивных элементов.

Пример для сравнения 7

60 г простого полиэфирполиола с ОН-числом 56 мг КОН/г и функциональностью 2 (вязкость при 25°C: 400±50 мПа⋅с; 1,2-пропиленгликоль в качестве инициатора; на основе пропиленоксида) смешивали с 26 г Eurepox® 710 (эпихлоргидриновая смола на основе бисфенола А со средней молекулярной массой ≤700 г/моль; эпоксидный эквивалент 183-189 г/экв.; вязкость при 25°C: 10000-12000 мПа⋅с) и 250 частей на млн сложного метилового эфира ларз-толуолсульфокислоты и дегазировали в течение 60 минут при давлении 1 мбар. После этого смешивали 20,7 г Desmodur® VP.PU 60RE11 (полиизоцианат Bayer MaterialScience AG; смесь дифенилметандиизоцианата и полифениленполиметиленполиизоцианата; содержание NCO-групп 32,6% масс; вязкость при 25°C: 20 мПа⋅с) с 6 г DY 9577® (трихлор(N,N-диметилоктиламин)бор фирмы Huntsman Corporation, Т.пл. 25-36°C), добавляли к полиоловой композиции и дегазировали при перемешивании в течение 5 минут при 1 мбар. Вязкость