Способ термической переработки органосодержащего сырья

Иллюстрации

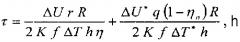

Показать всеИзобретение относится к сельскому хозяйству и может использоваться для переработки сырья, преимущественно в малых и фермерских хозяйствах, а также в деревообрабатывающих отраслях промышленности. Способ термической переработки растительного сырья, заключающийся в том, что сырье загружают, горизонтально перемещают, сушат, пиролизируют топочными газами, газообразные продукты конденсируют, а твердую фазу охлаждают и удаляют, при этом время τ постоянной теплоотдачи от пиролизируемого сырья определяют по формуле

,

где τ - суммарная длительность пиролиза, ч;

ΔU, ΔU* - содержание влаги и термонеустойчивой части в сырье, кг/кг;

r - удельная теплота испарения влаги, кДж/кг;

R, h - радиус пиролизера и толщина элементарного пиролизируемого слоя сырья, м;

K - коэффициент теплопередачи, Вт/м2⋅°С;

ƒ - удельная поверхность частиц сырья, м2/кг;

ΔT, ΔT* - разность температур между топочными газами и материалом при сушке и пиролизе, °С;

η - доля теплоты, пошедшая на испарение влаги;

ηп - коэффициент термического превращения сырья, Вт/м2⋅°С;

q - удельная теплота пиролиза, кДж/кг.

Технический результат - повышение производительности сушки путем расчета длительности пускового периода. 1 ил.

Реферат

Изобретение относится к сельскому хозяйству и может использоваться для переработки сырья, преимущественно в малых и фермерских хозяйствах, а также в деревообрабатывающих отраслях промышленности.

Известен способ термической переработки органосодержащего сырья в газообразное и жидкое топливо путем нагрева сначала в камере сушки, а затем без доступа воздуха в камере пиролиза с последующей конденсацией части парагазовой смеси в жидкое топливо, причем сушку проводят смесью топочных газов с воздухом, а часть несконденсированной парагазовой смеси, после предварительного подогрева, подается в камеру пиролиза (Патент РФ №2395559, МПК G10B, БИ №21, 2010).

Известно также устройство для осуществления этого способа, содержащее сушильный бункер, питатель, реактор, топку, циклон, конденсатор, компрессор, газодувку, теплообменник. (Хисматов Р.Г. Термическое разложение древесины при кондуктивном подводе тепла: Автореф. дисс. … канд. техн. наук. - Казань: 2010. - 13 с.).

Эти способ и устройство обеспечивают термическую переработку органосодержащего сырья в газообразное и жидкое топливо, однако требуют развитой инфраструктуры и больших капитальных затрат, малопригодных для малых и фермерских хозяйств.

Известен способ термической переработки сельскохозяйственных и других отходов в тепловую и электрическую энергию, заключающаяся в том, что сырье загружают, горизонтально перемещают, сушат, пиролизируют топочными газами, газообразные продукты конденсируют, а твердую фазу охлаждают и удаляют.

Сушку и пиролиз осуществляют выхлопными (топочными) газами от дизеля, подаваемыми в кожух камер сушки и пиролиза.

Известно устройство для его осуществления, содержащее источник теплоты, средство загрузки сырья, плоский поршень, камеры сушки, пиролиза, конденсации газовой фазы, увлажнения твердой фазы, средство ее разгрузки, кожух камер сушки и пиролиза, которые подключены к источнику теплоты (Голубкович А.В., Чижиков А.Г. Обоснование метода расчета пиролиза растительных материалов // Промышленная энергетика. - 2011. - №12. - С. 52-53).

Этот способ по своей технической сущности наиболее близок к заявленному и принят за прототип.

Недостатком известного способа является то, что не известна длительность пускового периода - через которое время установится постоянный поток жидкой фазы и несконденсированных газов, который необходим для подключения теплоиспользующего устройства.

Технической задачей изобретения является повышение производительности сушки путем расчета длительности пускового периода.

Техническая задача достигается тем, что в способе термической переработки растительного сырья, заключающемся в том, что сырье загружают, горизонтально перемещают, сушат, пиролизируют топочными газами, газообразные продукты конденсируют, а твердую фракцию охлаждают и удаляют, согласно изобретению время τ постоянной теплоотдачи от пиролизируемого сырья определяют по формуле:

,

где τ - суммарная длительность пиролиза, ч;

ΔU, ΔU* - содержание влаги и термонеустойчивой части в сырье, кг/кг;

r - удельная теплота испарения влаги, кДж/кг;

R, h - радиус пиролизера и толщина элементарного пиролизируемого слоя сырья, м;

K - коэффициент теплопередачи, Вт/м2⋅°С;

ƒ - удельная поверхность частиц сырья, м2/кг;

ΔT, ΔT* - разность температур между топочными газами и материалом при сушке и пиролизе, °С;

η - доля теплоты, пошедшая на испарение влаги;

ηп - коэффициент термического превращения сырья, Вт/м2⋅°С;

q - удельная теплота пиролиза, кДж/кг.

Изобретение поясняется чертежом.

Устройство состоит из средства загрузки сырья 1, трубы 2, поршня 3, камер сушки 4, пиролиза 5, охлаждения 6 и разгрузки твердой фазы 7, разгрузочного устройства 8, конденсатора 9, источника бросовой теплоты 10, кожуха 11, теплоизоляции 12. На схеме также приведены топочные газы 13, жидкая фаза 14 и несконденсированные газы 15.

Устройство функционирует следующим образом.

Сырье - растительные материалы (РМ) средством 1 подают в трубу 2, поршень 3 при поступательном движении перемещает его через камеру сушки 4, пиролиза 5, охлаждения 6 и разгрузки 7. Средства разгрузки 7 твердую фазу выводят из устройства. Пиролизные газы поступают в конденсатор 9, охлаждаются, из конденсатора отводится жидкая фаза 14 и несконденсированные газы 15. Тепло в устройство поступает из источника бросовой теплоты 10 при подаче в кожух 11 топочных газов 13. После вытеснения РМ из камеры сушки, поршень отводят и вновь заполняют трубу 2.

Способ осуществляют следующим образом.

РМ загружают, подсушивают, пиролизируют, охлаждают и разгружают, несконденсированные газы при установившемся режиме используют в теплоиспользующих устройствах.

Длительность сушки элементарного слоя РМ можно записать (Сажин Б.С. Основы техники сушки. - М.: Химия, 1984. - С. 79):

где τi.c. - длительность сушки элементарного слоя, ч;

ΔU - влагосъем, кг вл./кг сух. мат.;

r - удельная теплота испарений влаги, кДж/кг;

K - коэффициент теплопередачи, Вт/м2⋅°С;

ƒ - удельная поверхность материала, м2/кг;

ΔT - разность температур, °С;

;

ΔTб, ΔTм - максимальная и минимальная разность между дымовыми газами и материалом, °С.

η - доля теплоты, пошедшая на испарение влаги.

Длительность сушки первой партии РМ, после которой наступает постоянная теплоотдача при пиролизе РМ, запишем в виде:

где τс - длительность сушки, ч;

h - толщина элементарного слоя, м.

;

α1, α2 - коэффициент теплоотдачи от топочных газов к трубе и от частиц РМ к продуктам разложения, Вт/м2⋅°С;

α2=αс+αв;

αс, αв - коэффициент теплоотдачи при свободной и вынужденной конвекции.

С целью упрощения расчетов можно пренебречь вынужденной конвекцией и учитывать только свободную, тогда Nu≈2, а при пренебрежении лучистой составляющей, которую учитывают при T1>400°С принять:

,

где Nu - число Нуссельта;

λ - коэффициент теплопроводности, Вт/м⋅°С.

Количество теплоты, потраченное на пиролиз в элементарном слое h, можно записать в следующем виде:

или в виде:

где G - масса РМ, подвергающаяся пиролизу, кг;

ΔU* - содержание термонеустойчивой части РМ, разлагаемой при пиролизе, кг/кг;

q - удельная теплота пиролиза, принимается равной теплотворной способности РМ, кДж/кг;

ηп - коэффициент термического превращения РМ, ηп≈0,4;

τi.п. - длительность пиролиза элементарного слоя, ч,

Приравняв значения (3) и (4), заменяя отношение на ƒ* (ƒ* - удельная поверхность частиц, м2/кг) и принимая в первом приближении ƒ=ƒ*, получим:

,

где τi.п. - длительность пиролиза элементарного слоя, ч,

и в слое толщиной :

,

где τп - длительность пиролиза, ч.

Окончательно получим суммарную длительность пиролиза:

Пример. Рассчитаем длительность пускового периода при условиях - длина сушильной камеры 2 м; пиролизной - 4 м; радиус пиролизера - 0,5 м; частицы РМ (дробленое зерно, полова, колоски) характеризуются параметрами: h=3dэ; dэ=2,0 мм; ƒ=2 м2/кг, а также r=2,5 МДж/кг; η≈0,8; q=12,5 МДж/кг; ηп=0,4. Температура отходящих газов из дизель-генератора, который подключен к пиролизеру Т=450°С. Зададимся температурой этих газов на выходе из пиролизера 105°С, начальной температурой сырья 20°С, его влажностью W1=20%, температурой после сушильной камеры - 110°С, его влажность на выходе пиролизера W2≈0%. Согласно расчету теплоотдача от топочных газов α1=18 Вт/м2⋅°С, теплоотдача от РМ газообразным продуктам при свободной конвекции α2=13,5 Вт/м2⋅°С, коэффициент теплопередачи .

Принимая, что температура по длине пиролизера снижается линейно, получим для пиролизной камеры среднюю температуру дымовых газов Тср.п=320°С и для сушильной камеры Тср.с=170°С, принимая, что температура сырья на выходе из сушильной камеры составит 100°С, то средняя равна θср.с=50°С, а на выходе пиролизера составит θп=400°С, то средняя равна θср.п=260°С и ΔТ=130°С, а ΔТ*=150°С. Длительность сушки из первой партии РМ составит τс=2,8 ч, а пиролиза τп=3,5 ч.

Суммарное время обработки первой партии РМ - 6,3 ч.

По данному способу термической переработки можно утилизировать теплоту отходящих газов энергетических устройств, повысить производительность и КПД на 10…20%.

Способ термической переработки растительного сырья, заключающийся в том, что сырье загружают, горизонтально перемещают, сушат, пиролизируют топочными газами, газообразные продукты конденсируют, а твердую фазу охлаждают и удаляют, отличающийся тем, что время τ постоянной теплоотдачи от пиролизируемого сырья определяют по формуле

,

где τ - суммарная длительность пиролиза, ч;

ΔU, ΔU* - содержание влаги и термонеустойчивой части в сырье, кг/кг;

r - удельная теплота испарения влаги, кДж/кг;

R, h - радиус пиролизера и толщина элементарного пиролизируемого слоя сырья, м;

K - коэффициент теплопередачи, Вт/м2⋅°С;

ƒ - удельная поверхность частиц сырья, м2/кг;

ΔT, ΔT* - разность температур между топочными газами и материалом при сушке и пиролизе, °С;

η - доля теплоты, пошедшая на испарение влаги;

ηп - коэффициент термического превращения сырья, Вт/м2⋅°С;

q - удельная теплота пиролиза, кДж/кг.