Способ обратного винтового прессования (овп) и всестороннего винтового прессования (ввп)

Иллюстрации

Показать всеИзобретение относится к способам обратного винтового прессования граненой металлической заготовки. Способ включает получение заготовки и ее последующее обратное винтовое прессование. Перед прессованием заготовку подвергают скручиванию на определенный угол за счет граней на ее поверхности, затем скрученную заготовку размещают в штампе с опорой граней заготовки на его внутренний контур и осуществляют обратное винтовое прессование пуансоном вдоль оси скручивания до заданного размера заготовки. Причем скручивание и обратное винтовое прессование осуществляют многократно до достижения заданного размера кристаллической структуры заготовки, а количество оборотов скручивания и степень разовой деформации при обратном винтовом прессовании устанавливают в зависимости от пластических свойств металла. Технический результат заключается в получении изделия с повышенными механическими свойствами за счет увеличения скорости деформации заготовки. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области деформации металлов и может быть использовано для прессования любых металлов, включая тугоплавкие и химически активные. Наиболее близким аналогом является способ винтовой экструзии (ВЭ) металла [1], где в специализированных установках прессования производят деформацию металла путем его продавливания через винтовую фильеру, что позволяет получать очень мелкозернистую структуру и, как следствие, высокие механические свойства в обработанных заготовках.

В качестве первого прототипа предлагаемого изобретения принят метод кручения под высоким давлением (КВД) в наковальнях Бриджмана [2], где пластическая деформация образца производится в результате сдвига материала под действием крутящего момента и усилия прессования. При кручении под давлением момент и сила имеют активный характер. Данный прототип позволяет обрабатывать любые металлы, включая тугоплавкие и химически активные, измельчая структуру до нанокристаллической размерности за короткое время.

В качестве второго прототипа принят метод всесторонней ковки (ВК) металлов [2], где производится постоянное изменение осей деформации. При этом от перехода к переходу направление деформирования заготовки и направление сдвига меняется на 90°. Это позволяет деформировать объемные образцы до наноструктурного состояния, но с относительно низкой скоростью измельчения структуры. Недостатком способа является малый объем деформированного образца.

Как показала практика, методом равнокапального углового прессования РКУ и винтовой экструзии ВЭ нельзя получить заготовки из титана более 10 мм в диаметре. Методом кручения под высоким давлением КВД нельзя получить заготовку толще 1 мм и более 10 мм по диаметру.

Всесторонняя ковка ВК позволяет произвести относительно большой объем заготовки, массой до 10 кг, где можно добиться формирования наноструктуры. Но для изготовления массивных деталей требуются заготовки значительно больших габаритов.

Предлагаемые способы ОВП и ВВП позволяют осуществлять интенсивную пластическую деформацию любых металлов, при этом решая задачу получения заданной структуры в большом объеме заготовки. Процесс позволяет с наименьшими временными и экономическими затратами производить как наноструктурный, так и субмикрокристаллический металлы.

Целью изобретения является повышение эффективности использования и расширение технических возможностей за счет получения изделий с особыми свойствами, имеющих повышенные механические свойства.

Поставленная цель достигается тем, что способ обратного винтового прессования металла включает получение заготовки и прессование ее в штампе пуансоном, отличается тем, что заготовка перед ее прессованием подвергается скручиванию на определенный угол, за счет граней, имеющихся на ее поверхности и далее, размещаясь в штампе за счет опоры гранями на его внутренний контур, прессуется вдоль оси скручивания до нужного размера, количество оборотов скручивания и степень разовой деформации прессования определяется исходя из пластических свойств металла и достижение нужного размера кристаллической структуры заготовки производится за счет многократного скручивания и прессования. Заготовка под прессование с целью обеспечения операции скручивания может производиться методом литья или жидкой штамповки граненого сечения, а так же с целью обеспечения высокоскоростного нагрева заготовка может производиться большой длины и малого сечения. Между операциями скручивания и деформации возможен промежуточный нагрев, так же возможно обеспечить нагрев, подобрав определенную скорость скручивания и прессования, или возможно осуществить ступенчатую деформацию с понижением температуры на последующих этапах деформирования.

Способ всестороннего винтового прессования включает получение квадратной заготовки и последующее ее прессование в штампе пуансонами, отличающийся тем, что перед прессованием квадратной заготовки она скручивается вокруг длинной оси и прессуется, размещаясь в штампе с упором граней на внутренний контур штампа до шайбы толщиной, равной стороне исходного квадрата, далее шайба прессуется в стесненном состоянии за счет пуансонов снова на квадрат исходных размеров, меняя направление деформации на 90° от оси скручивания, при этом образуется замкнутый процесс, который может повторяться многократно. Процесс всестороннего винтового прессования может следовать сразу за процессом обратного винтового прессования, где заготовка под прессование может производиться путем литья или обычной деформации, где направление скручивания при прессовании может меняться на противоположное по отношению к предыдущему прессованию и где возможен промежуточный нагрев заготовки.

Для того чтобы осуществить процесс винтового прессования с наименьшими затратами, необходима заготовка с наименьшей величиной зерна, где нет накопленной деформации. Такую заготовку, возможно, производить методом литья или жидкой штамповки, заполняя расплавом кристаллизаторы небольшого сечения с интенсивным перемешиванием расплава до момента его полной кристаллизации. Для снижения затрат производство наноструктурного металла целесообразно начинать с литых заготовок, имеющих минимально возможную величину зерна.

Формированию наименьшей величины зерна способствует интенсивный отвод тепла от кристаллизующегося расплава, а так же интенсивное перемешивание расплава до момента полной кристаллизации. Уменьшение сечения кристаллизатора, куда поступает расплав, увеличивает скорость кристаллизации. Но уменьшение площади сечения кристаллизатора можно проводить только до определенного предела, так как заготовка будет производиться не достаточно большего объема.

Площадь охлаждения и массу заготовки возможно увеличить за счет ее длины, но увеличение длины так же необходимо проводить до определенного предела. Наиболее оптимальные размеры заготовки под винтовое прессование необходимо подбирать исходя из массы деталей, которые производятся промышленностью, например, если масса готовых деталей находится в пределах 150÷300 кг, то масса заготовки под интенсивную пластическую деформацию должна находиться в пределах 350÷500 кг. Для такой заготовки, если принять площадь сечения в 1 дм2, для набора массы в 450 кг длина заготовки составит 10 м. При производстве методом литья заготовки данных габаритов можно за счет внутренней геометрии кристаллизатора усилить теплоотвод от расплава к кристаллизатору.

При площади внутреннего сечения кристаллизатора, равной 1 дм2, круглый кристаллизатор будет иметь длину периметра, равную 3,54 дм, квадратный кристаллизатор 4 дм, а треугольный кристаллизатор 4,56 дм. Это означает, что от расплава массой 450 кг тепло в круглом кристаллизаторе длиной 10 м будет отводиться через площадь 354 дм2, в квадратном через 400 дм2, а в треугольном 456 дм2. Как показывают расчеты, при различной геометрии сечения кристаллизатора будет различная скорость теплоотвода, наименьшая скорость теплоотвода будет у круглых кристаллизаторов, а наибольшая у треугольных кристаллизаторов. Все остальные равносторонние многогранники по площади охлаждения занимают промежуточные положения. Чем больше граней у фигуры, описывающей внутренний контур кристаллизатора, тем охлаждение слитка меньше. Поэтому для производства литой заготовки наиболее подходит треугольная форма кристаллизатора. Присутствие граней на заготовке имеет технологический характер, это необходимо для осуществления операции скручивания заготовки. Для скручивания требуются грани, чтобы удерживать часть заготовки в специальной оправке, а другую часть поворачивать за счет другой оправки.

Как показал опыт, при осуществлении различных видов интенсивной пластической деформации кручение заготовки позволяет за наименьшее время произвести измельчение структуры по сравнению с другими схемами деформирования. Например, за счет кручения под высоким давлением на 3÷5 оборотов достигается такая величина зерна, которую при использовании обычных схем одноосного деформирования можно получить, если сжать или растянуть заготовку более чем в миллион раз. Ограничение по массе и объему заготовки при использовании методов ВЭ и КВД связано с очень большими силами трения, образующимися при деформации между металлом и инструментом. Увеличение массы заготовки приводит к увеличению трения и ограничению прочности инструмента, который начинает ломаться при деформации.

Для увеличения объема деформируемого металла применяют метод всесторонней ковки ВК, но этот метод позволяет деформировать ограниченный объем металла с низкой скоростью измельчения структуры. Всесторонняя ковка не позволяет производить деформацию в замкнутом объеме инструмента, как следствие это снижает степень деформации и скорость измельчения структуры металла.

Для того чтобы решить проблему увеличения скорости деформации и увеличения массы заготовки, предлагается процесс винтового прессования. Для этого процесса наиболее эффективно использование литой заготовки с мелкозернистой структурой малого сечения и большой длины, которую возможно нагревать с высокой скоростью.

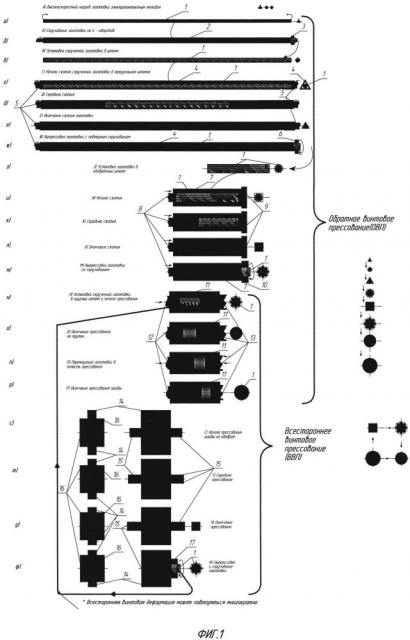

На Фиг.1а, в качестве примера винтового прессования, показана заготовка 1 длиной 10 метров, треугольного сечения со стороной, равной 152 мм, площадью 1 дм2, которая после электроконтактного высоко скоростного нагрева, предотвращающего рост зерна, проходит (Фиг.1б) через оправку 2 и попадает во втулку 3, внутренняя часть оправки и втулки соответствует геометрии заготовки.

Оправка удерживает заготовку, а втулка вместе с частью заготовки поворачивается на определенный угол вокруг оси. Угол поворота рассчитывается в зависимости от пластических свойств материала. Или скручивание заготовки производится с применением обратной связи, за счет датчиков, по которым определяется максимально возможный угол скручивания. По превышению степени скручивания металл будет подавать сигнал датчикам о накопленной деформации, которая может развиться в трещину. По достижении данного состояния скручивания прекращается. Заготовка, выходя из оправки, скручивается втулкой с периодической остановкой или с постоянной подачей. На Фиг.1в изображена скрученная заготовка 1.

На Фиг.1г изображена схема прессования (набора металла) скрученной заготовки 1 в штампе 4, пуансоном 5. Внутреннее сечение штампа может быть различной геометрии - круглым, квадратным, шестигранным, треугольным и т.д. Скрученная заготовка, если рассматривать ее с торца, будет описывать вершинами граней окружность, которая, в свою очередь, будет вписана во внутренний контур второго штампа.

Для осадки заготовки в штампе наиболее подходит треугольная форма (Фиг.1г), куда вписывается эта окружность. Площадь скрученной треугольной заготовки 1 и площадь треугольного сечения штампа 4 имеют соотношение 1÷4. После прессования в штампе скрученной заготовки длиной 10 м длина прессованной заготовки будет 2,5 м, при этом степень деформации составит:

;

где Ho - длина заготовки до деформации,

Hк - длина заготовки после деформации.

Заготовку большой длины наиболее эффективно (Фиг.1г, д, е) прессовать двумя пуансонами 5, это позволяет достичь более высокой скорости и более высокого давления деформации.

На Фиг.1ж показан момент извлечения полученной заготовки 1 длиной 2,5 метра, площадью 4 дм2 со стороной 304 мм из штампа 4, под действием одного из пуансонов 5. Заготовка попадает во втулку 6, которая начинает сразу на выходе из штампа скручивать заготовку на определенный угол. Величина скручивания будет зависеть от пластических свойств металла и температуры нагрева. Направление скручивания может совпадать с прежним направлением или может быть направлено в противоположную сторону. Изменение направления скручивания позволяет более интенсивно измельчать структуру металла. После второго скручивания заготовки можно ее направить на деформацию или на нагрев под деформацию.

После скручивания возможно произвести дополнительную деформацию за счет прессования заготовки в круг, восьмигранник, шестигранник или квадрат. На Фиг.1з, и, к, л показано прессование заготовки 1 в штампе 7 с внутренним квадратным сечением пуансоном 8, где заготовка опирается на упор 9. В данном случае для упрощения конструкции можно использовать один пуансон. Если прессовать в квадрат, то скрученная заготовка должна быть вписана в его внутренний контур, где диаметр окружности будет равен стороне квадрата длиной 351 мм. При этом площадь заготовки будет соотноситься к площади квадрата как 1:3,08. После прессования заготовки будет получен квадрат длиной 812 мм со стороной 351 мм.

На Фиг.1м при выпрессовке заготовки 1 из штампа 7 пуансоном 8 заготовка попадает во втулку 10, которая скручивает заготовку по всей длине на выходе из штампа.

На Фиг.1н, о, п, р показано прессование скрученной квадратной заготовки 1 в круглом штампе 11 пуансонами 12 и 13. Конечная толщина заготовки 1 в виде круглой шайбы будет равна 351 мм, то есть равна стороне будущего квадрата длиной 812 мм, который в дальнейшем будет прессоваться из этой шайбы, с поворотом направления прессования на 90°, как при всесторонней ковке. Прессование (Фиг.1с, т, у) заготовки 1 производится пуансонами 14 по вертикали и пуансонами 15 по горизонтали с упорами 16. На Фиг.1ф показан момент выхода заготовки 1 из штампа под действием пуансона 15 и ее скручивание втулкой 17. Далее скрученная заготовка 1 может снова поступать на деформацию в штамп (Фиг.1н).

На первой стадии деформации длинномерной заготовки, по схеме скручивания и далее прессование, где прессование производится по оси скручивания, способ получил название - обратное винтовое прессование (ОВП). Термин обратный обозначает увеличение сечения заготовки от малого к большому. При обычной деформации идет уменьшение сечения.

При изменении направления прессования относительно оси скручивания на 90° способ получил название всестороннего винтового прессования ВВП.

Деформация по методу ОВП, может производиться многократно за счет преобразования конечной заготовки путем обычной деформации в длинномерную исходную заготовку. Как и деформация по методу ВВП, где начальную заготовку можно произвести путем обычного литья или жидкой штамповки. Эти способы могут считаться самостоятельными, так как после ОВП или ВВП заготовка может поступать на обычную деформацию. При этом способ ВВП или ОВП возможно осуществлять, сразу минуя друг друга, используя литую заготовку или заготовку, полученную обычной деформацией. Деформация по методу ВВП, где необходимо полученную круглую шайбу за счет бокового прессования преобразовать в квадрат, затем его скрутить и спрессовать в шайбу, производиться по замкнутой схеме, поэтому операцию прессования в квадрат - скручивание-прессование в шайбу, возможно производить многократно, аналогично методу всесторонней ковки. Принципиальное отличие метода ВК от ОВП и ВВП заключается в том, что в первом случае металл подвергается свободной ковке, а во втором стесненному прессованию, переходящему во всестороннее прессование. Как известно, прессование отличается от свободной осадки и ковки, так как при прессовании металл подвергается всестороннему сжатию и поэтому имеет наибольшую пластичность. Поэтому методами ОВП и ВВП возможно осуществлять деформацию с большой степенью обжатия металла.

Равнокапальное угловое прессование, винтовая экструзия и кручение под высоким давлением производят всестороннее обжатие металла на всем временном участке деформирования. Обратное винтовое прессование и всестороннее винтовое прессование идет во времени с постепенным увеличением давления в объеме деформируемого металла, которое достигает максимума в конце деформации. Это позволяет осуществлять процесс деформации при минимальном трении между заготовкой и инструментом. Эта особенность позволяет методом ОВП и ВВП обрабатывать заготовки большого объема и массы.

На Фиг.1н-ф показана периодически повторяющаяся схема всестороннего винтового прессования. На Фиг.1а-р показана схема обратного винтового прессования.

Для труднодеформируемых сплавов возможно предусмотреть дополнительный подогрев заготовки по поверхности индуктором. При прессовании возможно подобрать такую скорость деформации, когда выделяемая теплота будет компенсироваться теплопередачей инструменту. Для осуществления процессов ОВП и ВВП возможно создать прессующую машину, которая позволяет деформировать металл с большой степенью и с большой скоростью деформации. Процесс можно полностью автоматизировать.

При практическом внедрении данного способа на предприятиях возможно поставлять на рынок заготовки металла с наноструктурой. Цена этих заготовок будет значительно выше обычного металла в слитках. Это позволит предприятиям освоить новые сектора рынка, где прочность металла может возрасти в 2÷4 раза при сохранении пластичности. Это особенно актуально при создании новых авиационных сплавов.

ЛИТЕРАТУРА

[1]. А.Е. Бейгельзгшер, В.Н. Варюхин и др. - Винтовая экструзия - процесс накопления деформации, - Донецк, Донецкая фирма наукоемких технологий НАН Украины (Фирма ТЕАН), 2003 г.

[2]. О.А. Кайбышев, Ф.З. Утяшев - Сверхпластичность, измельчение структуры и обработка труднодеформируемых сплавов, - М.: Из-во "Наука", 2002 г. (стр.129-142, 229-232).

1. Способ обратного винтового прессования граненой металлической заготовки, включающий получение заготовки и ее последующее обратное винтовое прессование, отличающийся тем, что перед прессованием заготовку подвергают скручиванию на определенный угол за счет граней на ее поверхности, затем скрученную заготовку размещают в штампе с опорой граней заготовки на его внутренний контур и осуществляют обратное винтовое прессование пуансоном вдоль оси скручивания до заданного размера заготовки, причем скручивание и обратное винтовое прессование осуществляют многократно до достижения заданного размера кристаллической структуры заготовки, а количество оборотов скручивания и степень разовой деформации при обратном винтовом прессовании устанавливают в зависимости от пластических свойств металла.

2. Способ по п. 1, отличающийся тем, что заготовку производят методом литья или жидкой штамповки большой длины и с малым сечением.

3. Способ по п. 1, отличающийся тем, что между скручиванием и обратным винтовым прессованием осуществляют промежуточный нагрев, при этом скручивание и обратное винтовое прессование осуществляют с обеспечением ступенчатой деформации и с понижением температуры на последующих этапах деформации за счет подбора скоростей нагрева на последующих этапах деформирования.