Горячекатаный лист из низколегированной стали толщиной от 15 до 165 мм и способ его получения

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к производству горячекатаных листов из низколегированной стали толщиной от 15 до 165 мм для изготовления, например, запорной арматуры нефтегазопроводов, а также конструкций, работающих при низких температурах до -60°С. Сталь имеет следующий химический состав, мас.%: углерод 0,07-0,13, кремний 0,40-0,75, марганец 1,40-1,80, алюминий не более 0,06, сера не более 0,01, фосфор не более 0,018, суммарное содержание хрома, никеля и меди не более 0,60, титан не более 0,03, ванадий не более 0,08, ниобий не более 0,05, молибден не более 0,05, азот не более 0,008, железо и примеси остальное. Металлографическая структура листа включает от 10% до 15% перлита, остальное феррит, балл неметаллических включений составляет не более 2,5 по среднему, не более 3 по максимальному, балл зерна не крупнее 8, полосчатость не более 2 балла и углеродный эквивалент Сэкв не более 0,43%. Изготавливаемые листы имеют предел текучести по меньшей мере 265 МПа, предел прочности по меньшей мере 430 Мпа и ударную вязкость KCV при минус 60°С по меньшей мере 50 Дж/см2. 2 н. и 2 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области металлургии, конкретнее, к производству листов из экономнолегированной стали толщиной от 15 до 165 мм для изготовления, например, запорной арматуры нефтегазопроводов, а также конструкций, работающих при низких температурах до -60°С.

Известен способ производства штрипсовой стали для труб подводных морских газопроводов высоких параметров, включающий получение заготовки из стали, нагрев до температуры выше Ас3, деформацию ее в контролируемом режиме с частными обжатиями при общем суммарном обжатии 50-60% и последующее контролируемое охлаждение, при этом заготовку получают из стали следующего состава, мас. %: углерод 0,05-0,09; марганец 1,25-1,6; кремний 0,15-0,30; хром 0,01-0,1, никель 0,3-0,6; молибден 0,10-0,25; ванадий 0,03-0,10; алюминий 0,02-0,05; ниобий 0,01-0,06; медь 0,2-0,4; кальций 0,001-0,005; сера 0,0005-0,005; фосфор 0,005-0,015; железо остальное, предварительную деформацию заготовки ведут при температуре 950-850°С с суммарными обжатиями 50-60%, затем охлаждают ее до температуры 820-760°С со скоростью охлаждения 4-15°С/с на установке контролируемого охлаждения (УКО), дополнительно производят окончательную деформацию при температуре 770-740°С до требуемой толщины штрипса с суммарным обжатием 60-76%, дальнейшее охлаждение ведут ускоренно на УКО со скоростью 35-55°С/с до температуры 530-350°С, затем штрипс охлаждают в кессоне до 150±20°С и далее на воздухе (Патент РФ №2270873, МПК C21D 8/02, С22С 38/14, С22С 38/54, опубл. 27.02.2006).

Недостатком данного способа является чрезмерное содержание микролегирующих элементов, что в свою очередь приводит к высокой себестоимости, а также необходимость охлаждения раската после УКО в кессоне, что приводит к увеличению времени производства.

Известен наиболее близкий к предложенному способ, в котором для повышения хладостойкости и механических свойств сварных конструкций, работающих при температурах от плюс 120°С до минус 60°С в сечениях до 160 мм, заготовку нагревают выше температуры Ас 3, ведут предварительную деформацию ее при температуре 1000-850°С с суммарными обжатиями 65-75%, окончательную деформацию при температуре 750-700°С до требуемой толщины листа с частными обжатиями не менее 12% за проход при суммарном обжатии не менее 60% и охлаждают лист сначала со скоростью более 35°С/мин до температуры 150±10°С, а затем на воздухе и подвергают его отпуску при температуре 650±20°С с выдержкой 1,0-1,5 мин на мм толщины с последующим охлаждением на воздухе. Заготовку получают из стали, содержащей, мас. %: углерод 0,07-0,09, марганец 1,30-1,60, кремний 0,50-0,70, хром 0,05-0,20, никель 0,05-0,10, ванадий 0,02-0,04, алюминий 0,020-0,040, ниобий 0,02-0,04, медь 0,05-0,15, кальций 0,002-0,004, сера 0,002-0,005, фосфор 0,005-0,010, азот 0,006-0,008 и железо - остальное, при выполнении условий: (хром + никель + медь) 0,40; (сера + фосфор) 0,013; (марганец + ниобий + ванадий)/(углерод + азот) 21, а коэффициент трещиностойкости при сварке (Р cm) 0,21 (Патент РФ №2337976, МПК C21D 8/02, С22С 38/24, опубл. 10.11.2008).

Недостатком данного способа также является чрезмерное содержание микролегирующих элементов, что в свою очередь приводит к высокой себестоимости, а также необходимость последующей термической обработки после охлаждения, что приводит к дополнительным затратам на производство.

Техническим результатом изобретения является получение листа из экономнолегированной стали толщиной от 15 до 165 мм, класса прочности 265 МПа и выше с гарантией ударной вязкости при температурах до -60°С на образцах с острым надрезом.

Технический результат достигается за счет того, что горячекатаный лист из низколегированной стали толщиной от 15 до 165 мм имеет следующий химический состав, мас. %:

| углерод | 0,07-0,13 |

| кремний | 0,40-0,75 |

| марганец | 1,40-1,80 |

| алюминий | не более 0,06 |

| сера | не более 0,01 |

| фосфор | не более 0,018 |

| суммарное содержание | |

| хрома, никеля и меди | не более 0,60 |

| титан | не более 0,03 |

| ванадий | не более 0,08 |

| ниобий | не более 0,05 |

| молибден | не более 0,05 |

| азот | не более 0,008 |

| железо и примеси остальное |

при этом металлографическая структура листа включает от 10% до 15% перлита, остальное феррит, балл неметаллических включений составляет не более 2,5 по среднему, не более 3 по максимальному, балл зерна не крупнее 8, полосчатость не более 2 балла и углеродный эквивалент Сэкв не более 0,43%, причем лист имеет предел текучести по меньшей мере 265 МПа, предел прочности по меньшей мере 430 МПа и ударную вязкость KCV при минус 60°С по меньшей мере 50 Дж/см2, а способ получения горячекатаного листа из низколегированной стали толщиной от 15 до 165 мм включает аустенизацию непрерывнолитой заготовки из низколегированной стали, черновую прокатку с регламентированным обжатием за проход, подстуживание раската и чистовую прокатку, при этом аустенизацию непрерывнолитой заготовки, выполненной из низколегированной стали, имеющей следующий химический состав, мас. %: углерод 0,07-0,13, кремний 0,40-0,75, марганец 1,40-1,80, алюминий не более 0,06, сера не более 0,01, фосфор не более 0,018, суммарное содержание хрома, никеля и меди не более 0,60, титан не более 0,03, ванадий не более 0,08, ниобий не более 0,05, молибден не более 0,05, азот не более 0,008, железо и примеси остальное, производят до температуры 1190-1210°С, черновую прокатку начинают при температуре не ниже 950°С и осуществляют ее на толщину, составляющую не менее двух толщин готового листа, с относительными обжатиями за проход не менее 10%, а чистовую прокатку листа начинают при температуре 760-790°С и завершают при температуре 720-790°С с последующим охлаждением листа. Полученный после чистовой прокатки стальной лист толщиной от 15 до 44 мм охлаждают на спокойном воздухе, а лист толщиной от 45 до 165 мм охлаждают в установке ускоренного охлаждения до температуры 540-660°С.

Сущность изобретения заключается в повышении значений ударной вязкости при низких температурах за счет обеспечения лучшего металлургического качества заготовки, за счет снижения вредных примесей, газов и неметаллических включений, узкого диапазона состава химических элементов, а также измельчении зерна во время прокатки заготовки и формирования структуры с заданной морфологией.

Углерод в заявляемой стали определяет прочностные свойства листовой стали. Содержание углерода ниже 0,07 не позволяет достичь требуемого уровня прочности, а при содержании выше 0,13 - ухудшает свариваемость и снижает вязкость стали.

Марганец связывает серу в соединение MnS, препятствуя образованию вредного соединения FeS. Кроме того, марганец раскисляет сталь. При достаточно низком содержании в стали углерода присутствие значительных количеств марганца не вызывает ухудшения вязкости термически улучшенной стали. При содержании марганца в пределах 1,40-1,80% ударная вязкость неизменно сохраняется на весьма высоком уровне, в то время как предел прочности и предел текучести возрастают.

Регламентирование содержания примесных элементов, особенно серы и фосфора обеспечивает высокую сопротивляемость стали хрупким и слоистым разрушениям в направлении толщины листа и сварных соединений. С увеличением содержания серы свыше 0,01 растет количество сульфидных включений, вызывающих слоистое разрушение, снижается работа распространения трещин и ударная вязкость. В основе вредного влияния фосфора при его содержании более 0,018 лежит его влияние на расширение области ликвидус-солидус, приводящее к развитию процессов первичной ликвации.

Алюминий вводится в сталь в качестве раскислителя, а также с целью измельчения зерна. При содержании алюминия в стали свыше 0,06% понижается чистота стали по неметаллическим включениям системы оксидов алюминия, что неблагоприятно сказывается на механических свойствах основного металла.

Остаточное содержание титана не более 0,03%, ванадия не более 0,08%, ниобия не более 0,05%, молибдена не более 0,05% обусловлено влиянием данных элементом, в случае превышения данных порогов концентраций, на микроструктуру и механические свойства.

Азот является карбонитридообразующим элементом, упрочняющим сталь. Однако повышение концентрации азота сверх 0,008% приводит к снижению вязкостных свойств и пластических свойств, что недопустимо.

Углеродный эквивалент Сэкв должен быть не более 0,43%, данное ограничение связано со способностью к свариваемости материала, как и дополнительное - суммарное содержание хрома, никеля и меди должно быть не более 0,6%.

Для полного использования ресурса свойств, заложенных в низколегированной стали, применен режим термомеханической обработки с контролируемой температурой конца прокатки и ускоренного охлаждения, который должен обеспечивать оптимальный фазовый состав, измельчение зерен и формирование развитой субструктуры, содержащей от 10 до 15% перлита, остальное - феррит. Балл неметаллических включений при этом составляет не более 2,5 по среднему и не более 3 по максимальному. Балл зерна обеспечивают не крупнее 8, полосчатость не более 2 балла, а предел текучести по меньшей мере 265 МПа, предел прочности по меньшей мере 430 МПа и ударную вязкость KCV при минус 60°С по меньшей мере 50 Дж/см2.

Все эти характеристики обеспечиваются способом получения горячекатаного листа из низколегированной стали толщиной от 15 до 165 мм, при котором аустенизацию непрерывнолитой заготовки, выполненной из низколегированной стали предлагаемого состава, производят до температуры 1190-1210°С. При температурах менее 1190°С прогрев заготовки по сечению неравномерен, что негативно влияет на качество производимых горячекатаных листов. Увеличение температуры нагрева выше 1210°С сопровождается интенсивным ростом зерен аустенита и огрублением границ.

Черновую прокатку начинают при температуре не ниже 950°С с суммарным обжатием не менее 60% и частными обжатиями за проход не менее 10% на толщину, составляющую не менее двух толщин готового листа для проработки крупнокристаллической структуры сляба и формирования предварительной структуры металла. Подстуживание до температуры начала чистовой прокатки 760-790°С проводят с целью образования твердого поверхностного слоя, позволяющего получить при дальнейшей чистовой прокатке мелкозернистую структуру по всему сечению проката.

Чистовая прокатка с регламентированной температурой конца прокатки вблизи точки Ar3, а именно в диапазоне 720-790°С, с суммарным обжатием не менее 50% и частными обжатиями за проход не менее 7% приводит к росту количества зародышей феррита и не вызывает рост зерна, так как деформация происходит выше критической степени обжатия.

Ускоренное охлаждение стального листа в интервале температур от 720-790°C до 540-660°С ведет к повышению дисперсности структурных составляющих, а также обеспечению необходимой прочности проката в толщинах от 45 до 165 мм. Ввиду большой степени обжатия в чистовой стадии и гарантии прочностных характеристик стальной лист в толщинах от 15 до 44 мм охлаждают на спокойном воздухе.

Применение способа поясняется примером его реализации при производстве толстолистового проката из стали марки 09Г2С на стане 5000 ПАО «Северсталь».

Выплавку стали осуществляли в кислородном конвертере вместимостью 370 тонн с проведением процесса десульфурации магнием в заливочном ковше. На выпуске проводили первичное легирование, предварительное раскисление и обработку металла твердошлаковыми смесями с продувкой металла аргоном в сталеразливочном ковше. Окончательное легирование, микролегирование, обработку металла кальцием и перегрев металла для проведения вакуумирования проводили на агрегате комплексной доводки стали. Дегазацию металла осуществляли путем его вакуумирования. Разливку производили на машине непрерывного литья заготовок с защитой металла аргоном от вторичного окисления в заготовки сечением 315×1845-2000 мм.

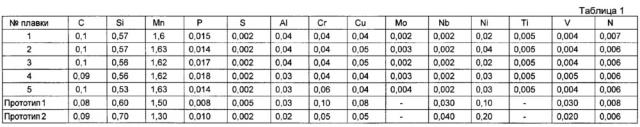

Химический состав сталей приведен в таблице 1.

Сталь (плавка №4) получена со следующим составом химических элементов: С=0,09%; Si=0,56%; Mn=1,62%; Cr=0.04%; Ti=0,005; Nb=0,002%, N=0,006; Al=0,03%; S=0,002%; Р=0,018%; железо и примеси - остальное.

Непрерывнолитую заготовку толщиной 315 мм нагревали до температуры 1200°С, прокатывали в черновой стадии до толщины раската 169 мм с единичными обжатиями 10-16%, начало чистовой стадии прокатки осуществляли при температуре 760°С, а окончание при 730°С до получения листового проката толщиной 110 мм. После прокатки раскат подвергали ускоренному охлаждению в установке ускоренного охлаждения до температуры 545°С, а затем осуществляли охлаждение на спокойном воздухе.

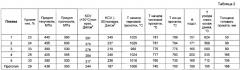

Варианты реализации предложенного способа и эксплуатационные свойства полученных горячекатаных листов представлены в таблице 2. Из таблицы видно, что баланс высоких прочностных характеристик с сохранением пластических свойств достигается при соблюдении начала и конца чистовой прокатки в диапазонах 760-790°С и 720-790°С соответственно, при этом в предлагаемой стали снижено содержание таких легирующих элементов, как хром, никель, ванадий и ниобий, что делает стальной лист более дешевым при сохранении эксплуатационных характеристик.

Технико-экономические преимущества рассматриваемого изобретения состоят в том, что использование предложенного способа позволяет осуществлять производство толстолистового проката толщиной от 15 до 165 мм из экономнолегированной стали, предназначенной в дальнейшем, например, для изготовления запорной арматуры нефтегазопроводов, конструкций с высокими прочностными характеристиками и в то же время с высокими значениями работы удара при температурах до -60°С на образцах с острым надрезом на более дешевом химическом составе, чем прототип.

1. Горячекатаный лист из низколегированной стали толщиной от 15 до 165 мм, имеющий следующий химический состав, мас.%:

| углерод | 0,07-0,13 |

| кремний | 0,40-0,75 |

| марганец | 1,40-1,80 |

| алюминий | не более 0,06 |

| сера | не более 0,01 |

| фосфор | не более 0,018 |

| суммарное содержание | |

| хрома, никеля и меди | не более 0,60 |

| титан | не более 0,03 |

| ванадий | не более 0,08 |

| ниобий | не более 0,05 |

| молибден | не более 0,05 |

| азот | не более 0,008 |

| железо и примеси | остальное |

при этом металлографическая структура листа включает от 10% до 15% перлита, остальное феррит, балл неметаллических включений составляет не более 2,5 по среднему, не более 3 по максимальному, балл зерна не крупнее 8, полосчатость не более 2 балла и углеродный эквивалент Сэкв не более 0,43%, причем лист имеет предел текучести по меньшей мере 265 МПа, предел прочности по меньшей мере 430 МПа и ударную вязкость KCV при минус 60°С по меньшей мере 50 Дж/см2.

2. Способ получения горячекатаного листа из низколегированной стали толщиной от 15 до 165 мм, включающий аустенизацию непрерывнолитой заготовки из низколегированной стали, черновую прокатку с регламентированным обжатием за проход, подстуживание раската и чистовую прокатку, отличающийся тем, что аустенизацию непрерывнолитой заготовки, выполненной из низколегированной стали, имеющей следующий химический состав, мас.%: углерод 0,07-0,13, кремний 0,40-0,75, марганец 1,40-1,80, алюминий не более 0,06, сера не более 0,01, фосфор не более 0,018, суммарное содержание хрома, никеля и меди не более 0,60, титан не более 0,03, ванадий не более 0,08, ниобий не более 0,05, молибден не более 0,05, азот не более 0,008, железо и примеси остальное, производят до температуры 1190-1210°С, черновую прокатку начинают при температуре не ниже 950°С и осуществляют ее на толщину, составляющую не менее двух толщин готового листа, с относительными обжатиями за проход не менее 10%, а чистовую прокатку листа начинают при температуре 760-790°С и завершают при температуре 720-790°С с последующим охлаждением листа.

3. Способ по п. 2, отличающийся тем, что полученный после чистовой прокатки стальной лист толщиной от 15 до 44 мм охлаждают на спокойном воздухе.

4. Способ по п. 2, отличающийся тем, что полученный после чистовой прокатки стальной лист толщиной от 45 до 165 мм охлаждают в установке ускоренного охлаждения до температуры 540-660°С.