Способ гидрометаллургического обратного извлечения лития из фракции гальванических батарей, содержащей фосфат лития и железа

Иллюстрации

Показать всеИзобретение касается способа гидрометаллургического обратного извлечения лития из содержащей фосфат лития и железа фракции использованных гальванических батарей. При реализации способа фракцию, содержащую фосфат лития и железа, с содержанием алюминия до 5 мас.% и размером частиц до 500 мкм вводят в серную или соляную кислоту, количество которой по меньшей мере стехиометрически равно содержанию лития во фракции, с добавлением пероксида водорода в количестве, по меньшей мере стехиометрически равном количеству подлежащего окислению железа во фракции. Отделенный раствор и промывочные растворы, содержащие сульфат или хлорид лития, объединяют и преобразуют в гидроксид лития с помощью электродиализа с использованием биполярных мембран. Техническим результатом являются обеспечение максимальной энергоэффективности процесса, устойчивость оборудования и повышение чистоты соединений лития. 2 н. и 18 з.п. ф-лы, 2 табл., 10 пр.

Реферат

Объектом настоящего изобретения является способ гидрометаллургического обратного извлечения лития из фракции гальванических батарей, содержащей фосфат лития и железа.

Для независимого энергообеспечения мобильным электронным устройствам необходимы все более мощные батареи, пригодные к повторной зарядке [аккумуляторы]. Для этих целей применяют литиево-ионные батареи в силу высокой плотности энергии (выраженной в Вт⋅ч/кг), способности выдержать большое число циклов и малого уровня саморазряда. Выгодными с точки зрения безопасности литиево-ионными батареями показали себя батареи на основе фосфата лития и железа (LiFePO4) (литий-железо-фосфатные аккумуляторы), также известные как LFP-батареи. В этих батареях активный материал катода состоит из фосфата лития и железа, из которого в процессе зарядки высвобождаются ионы лития, встраивающиеся в материал анода. Крупные литиевые аккумуляторы применяют в стационарных вариантах (энергетический резерв, power back-up) или в автомобилестроении для тяги (гибридный или чисто электрический привод). С точки зрения безопасности при только что указанных вариантах применения батареям на основе LFP придается первостепенное значение. Поскольку с ростом размера и числа изготовленных, использованных, а затем и отработанных батарей растет количество содержащихся в них материалов, требуется экономичный способ обратного извлечения лития, содержащегося в батареях.

Из международной заявки WO 2012/072619 А1 известен способ обратного извлечения лития из содержащей LiFePO4 фракции измельченных и просеянных (грохоченных) аккумуляторов, при реализации которого содержащую LiFePO4 фракцию обрабатывают кислым раствором в присутствии окислителя. Высвободившиеся ионы лития отделяют от нерастворенного фосфата железа и осаждают из содержащего литий раствора в виде соли. Последующую гидрометаллургическую обработку осуществляют разбавленной серной кислотой с параллельным введением кислорода, озона или добавлением пероксида водорода в температурном диапазоне от 80 до 120°C.

Недостаток этого способа состоит в высокой энергозатратности процесса экстракции, высоких требованиях с точки зрения устойчивости используемой аппаратуры к коррозии и в чистоте литиевых солей, получаемых осаждением.

Перед изобретением была поставлена задача представить способ, который обеспечивает максимально возможную энергоэффективность при экстракции лития с одновременно низкими требованиями по устойчивости применяемого экстракционного оборудования к коррозии и повышении чистоты получаемых соединений лития.

Поставленную задачу решают посредством способа гидрометаллургического обратного извлечения лития из содержащей фосфат лития и железа фракции использованных гальванических батарей, при реализации указанного способа фракцию, содержащую фосфат лития и железа с содержанием алюминия до 5 мас.% и размером частиц до 500 мкм вводят в серную кислоту с концентрацией от 0,5 до 3 моль/л и соотношением твердого вещества и жидкости в пределах от 100 до 750 г/л, количество которой по меньшей мере стехиометрически равно содержанию лития во фракции, содержащей фосфат лития и железа, и с добавлением пероксида водорода в количестве, по меньшей мере стехиометрически равном количеству подлежащего окислению железа во фракции, содержащей фосфат лития и железа, переводят в растворимую форму при температурах в пределах от 25 до 70°C, образовавшийся раствор сульфата лития отделяют, а оставшийся осадок отмывают по меньшей мере два раза; отделенный раствор сульфата лития и промывочные растворы, содержащие сульфат лития, объединяют, а также преобразуют в гидроксид лития с помощью электродиализа с использованием биполярных мембран.

В качестве альтернативы задачу решают посредством способа гидрометаллургического обратного извлечения лития из содержащей фосфат лития и железа фракции использованных гальванических батарей, при реализации этого способа фракцию, содержащую фосфат лития и железа с содержанием алюминия до 5 мас.% и размером частиц до 500 мкм, вводят в соляную кислоту с концентрацией от 0,5 до 3 моль/л и соотношением твердого вещества и жидкости в пределах от 50 до 450 г/л, количество которой по меньшей мере стехиометрически равно содержанию лития во фракции, содержащей фосфат лития и железа, и с добавлением пероксида водорода в количестве, по меньшей мере стехиометрически равном количеству подлежащего окислению железа во фракции, содержащей фосфат лития и железа, переводят в растворимую форму при температурах в пределах от 30 до 70°C, образовавшийся раствор хлорида лития отделяют, а оставшийся осадок отмывают по меньшей мере два раза; отделенный раствор хлорида лития и промывочные растворы, содержащие хлорид лития, объединяют, а также преобразуют в гидроксид лития с помощью электродиализа с использованием биполярных мембран.

Неожиданно было обнаружено, что содержание алюминия должно быть ниже указанного граничного значения, чтобы избежать образования взрывоопасной смеси гремучего газа, а также проблем при отделении растворенного алюминия. Неожиданно оказалось, что если фракцию, содержащую фосфат железа и лития, измельчают до указанного размера частиц, то отделять алюминий, применяемый в качестве материала для токоотвода, можно физическими методами разделения. Кроме того, было обнаружено, что экстракция лития происходит без дополнительных источников тепла, уже при использовании выделяющейся при экстракции теплоты реакции. Благодаря тому, что теплоту реакции посредством дозирования окислителя контролируют и поддерживают на очень низком уровне, можно в общем случае избежать практически автокаталитического разложения окислителя. Для экстракции лития необходимо применять практически только стехиометрически равные количества окислителя.

При этом в указанных мягких гидрометаллургических условиях перевода в растворимое состояние содержащийся литий переходит в раствор более чем на 99 мас.%, а степень повторного извлечения составляет в случае использования серной кислоты более 90 мас.%, а в случае использования соляной кислоты - более чем 95 мас.%.

Применяют содержащую фосфат лития и железа фракцию с содержанием алюминия до 3 мас.%, предпочтительно - менее 1 мас.%. Это дополнительно снижает [вероятность] образования взрывоопасного гремучего газа, а также уменьшает проблемы при отделении растворенного алюминия.

Далее предпочтительно восстанавливать содержащиеся многовалентные катионы металлов с помощью ионообменников. Сниженное содержание многовалентных катионов металлов, в частности, положительно сказывается на дальнейшей обработке раствора методом электродиализа с использованием биполярных мембран, поскольку эти катионы металлов ввиду их осаждения на применяемых мембранах и внутри них играют роль "мембранных ядов".

Особо предпочтительно, чтобы фракция, содержащая сульфат лития и железа, имела размер частиц до 500 мкм, предпочтительно - от 50 до 400 мкм. Использование указанного размера частиц улучшает процесс перевода в растворимое состояние и благоприятствует отделению алюминия.

Выгодно применять серную кислоту в концентрации от 0,75 до 2,5 моль/л, предпочтительно от 1,0 до 2,0 моль/л. Применение серной кислоты в указанном диапазоне концентраций резко снижает требования к устойчивости используемого оборудования к коррозии.

Особо предпочтительно соотношение твердого вещества и жидкости в диапазоне от 150 до 650 г/л, предпочтительно - от 250 до 550 г/л в случае использования серной кислоты, или же, в случае использования соляной кислоты, соотношение твердого вещества и жидкости устанавливают в пределах от 80 до 400 г/л, предпочтительно от 150 до 300 г/л. Несмотря на высокое содержание твердого вещества в реакционной смеси присутствующий литий переводится в раствор практически количественно.

Перевод в растворимое состояние предпочтительно осуществляют при температурах от 30 до 65°C, предпочтительно от 35 до 60°C в случае использования серной кислоты, или же, в случае использования соляной кислоты, перевод в растворимое состояние осуществляют при температурах от 35 до 65°C, предпочтительно от 40 до 60°C. Это неожиданным образом не оказывает существенного влияния на эффективность вымывания лития ни в смысле длительности, ни в смысле количества. Указанный температурный диапазон можно задать простыми аппаратными средствами.

Целесообразно отмывать остаток (осадок) от перевода в растворимое состояние не менее трех раз. Было обнаружено, что при этом в случае использования серной кислоты можно получить более 90 мас.%, а в случае использования соляной кислоты при этом можно получить более чем 95 мас.% содержащегося лития.

Предпочтительно применять серную кислоту и/или пероксид водорода в избытке. Особо предпочтительно применяют избыток в 0,1-10 мол.%, предпочтительно от 1 до 5 мол.% в случае использования серной кислоты, или же в случае использования соляной кислоты применяют избыток в 0,1-10 мол.%, предпочтительно от 0,5 до 5 мол.%.

Изготовленный в соответствии со способом продукт пригоден в смысле своей чистоты для изготовления оксидов лития с переходными металлами или фосфатов лития с переходными металлами, и его можно предпочтительно использовать для изготовления активных материалов для использования в катодах литиево-ионных батарей.

Ниже приведено общее описание процесса согласно изобретению.

Примеры

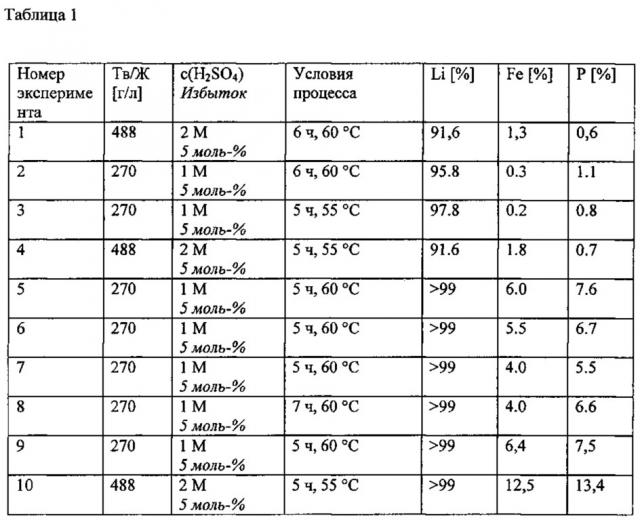

Более подробное пояснение изобретения для случая использования серной кислоты дано на основании нижеследующих примеров и таблицы 1.

В условиях, приведенных в таблице 1, в каждом случае провели по 5 экспериментов с различными фракциями, содержащими фосфат лития и железа.

В экспериментах 1-5 применяли содержащую фосфат лития и железа фракцию, которую получили из катодов, не встроенных в батареи. Для экспериментов 6-10 использовали содержащую фосфат лития и железа фракцию из батарей.

В качестве окислителя применяли пероксид водорода в избытке в 5 мол.%.

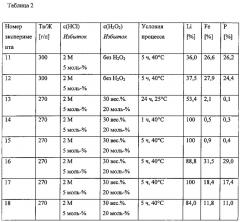

Более подробное пояснение изобретения для случая использования соляной кислоты дано на основании нижеследующих примеров и таблицы 2.

В условиях, приведенных в таблице 2, в каждом случае провели по 8 экспериментов с различными фракциями, содержащими фосфат лития и железа.

Эксперименты 11-14 провели с содержащей фосфат лития и железа фракцией, которую получили из катодов, не встроенных в батареи. Для экспериментов 15-18 использовали содержащую фосфат лития и железа фракцию из батарей.

В качестве окислителя применяли пероксид водорода с указанным избытком.

1. Способ гидрометаллургического обратного извлечения лития из содержащей фосфат лития и железа фракции использованных гальванических батарей, отличающийся тем, что фракцию, содержащую фосфат лития и железа с содержанием алюминия до 5 мас.% и размером частиц до 500 мкм, вводят в серную кислоту с концентрацией от 0,5 до 3 моль/л и соотношением твердого вещества и жидкости в пределах от 100 до 750 г/л, количество которой по меньшей мере стехиометрически равно содержанию лития во фракции, содержащей фосфат лития и железа, и с добавлением пероксида водорода в количестве, по меньшей мере стехиометрически равном количеству подлежащего окислению железа во фракции, содержащей фосфат лития и железа, переводят литий в растворимую форму при температурах в пределах от 25 до 70°C, образовавшийся раствор сульфата лития отделяют, а оставшийся осадок отмывают по меньшей мере два раза, отделенный раствор сульфата лития и промывочные растворы, содержащие сульфат лития, объединяют и преобразуют в гидроксид лития с помощью электродиализа с использованием биполярных мембран.

2. Способ по п. 1, отличающийся тем, что используют содержащую фосфат лития и железа фракцию с содержанием алюминия до 3 мас.%, предпочтительно менее 1 мас.%.

3. Способ по п. 1, отличающийся тем, что содержащиеся в растворе многовалентные катионы металлов восстанавливают с помощью ионообменников.

4. Способ по п. 1, отличающийся тем, что фракция, содержащая фосфат лития и железа, имеет размер частиц от 50 до 400 мкм.

5. Способ по п. 1, отличающийся тем, что серную кислоту используют в концентрации от 0,75 до 2,5 моль/л, предпочтительно от 1,0 до 2,0 моль/л.

6. Способ по п. 1, отличающийся тем, что соотношение твердого вещества и жидкости находится в пределах от 150 до 650 г/л, предпочтительно от 250 до 550 г/л.

7. Способ по п. 1, отличающийся тем, что перевод лития в растворимую форму осуществляют при температуре 30-65°C, в частности при 35-60°C.

8. Способ по одному из пп. 1-7, отличающийся тем, что остаток от перевода в растворимую форму отмывают по меньшей мере три раза.

9. Способ по п. 1, отличающийся тем, что серную кислоту и/или пероксид водорода используют в избытке.

10. Способ по п. 9, отличающийся тем, что используют избыток серной кислоты и/или пероксида водорода в 0,1-10 мол.%.

11. Способ гидрометаллургического обратного извлечения лития из содержащей фосфат лития и железа фракции использованных гальванических батарей, отличающийся тем, что фракцию, содержащую фосфат лития и железа с содержанием алюминия до 5 мас.% и размером частиц до 500 мкм, вводят в соляную кислоту с концентрацией от 0,5 до 3 моль/л и соотношением твердого вещества и жидкости в пределах от 50 до 450 г/л, количество которой по меньшей мере стехиометрически равно содержанию лития во фракции, содержащей фосфат лития и железа, и с добавлением пероксида водорода в количестве, по меньшей мере стехиометрически равном количеству подлежащего окислению железа во фракции, содержащей фосфат лития и железа, переводят литий в растворимую форму при температурах в пределах от 30 до 70°C, образовавшийся раствор хлорида лития отделяют, а оставшийся осадок отмывают по меньшей мере два раза, отделенный раствор хлорида лития и промывочные растворы, содержащие хлорид лития, объединяют и преобразуют в гидроксид лития с помощью электродиализа с использованием биполярных мембран.

12. Способ по п. 11, отличающийся тем, что используют содержащую фосфат лития и железа фракцию с содержанием алюминия до 3 мас.%, предпочтительно менее 1 мас.%.

13. Способ по п. 11, отличающийся тем, что содержащиеся в растворе многовалентные катионы металлов восстанавливают с помощью ионообменников.

14. Способ по п. 11, отличающийся тем, что фракция, содержащая фосфат лития и железа, имеет размер частиц от 50 до 400 мкм.

15. Способ по п. 11, отличающийся тем, что соляную кислоту используют в концентрации от 0,75 до 2,5 моль/л, предпочтительно от 1,0 до 2,0 моль/л.

16. Способ по п. 11, отличающийся тем, что соотношение твердого вещества и жидкости находится в пределах от 80 до 400 г/л, предпочтительно от 150 до 300 г/л.

17. Способ по п. 11, отличающийся тем, что перевод лития в растворимую форму осуществляют при температуре 35-65°C, в частности при 40-60°C.

18. Способ по одному из пп.11-17, отличающийся тем, что остаток от перевода лития в растворимую форму отмывают по меньшей мере три раза.

19. Способ по п. 11, отличающийся тем, что соляную кислоту и/или пероксид водорода используют в избытке.

20. Способ по п. 19, отличающийся тем, что используют избыток серной кислоты и/или пероксида водорода в 0,1-10 мол.%.