Способ покрытия металлических форм из сплавов типа al-mg и al-si для производства автомобильных шин

Иллюстрации

Показать всеИзобретение относится к способу покрытия металлических форм из сплавов для производства шин транспортных средств типа Al-Mg и Al-Si. В способе форму обезжиривают и протравливают в ванне с рН от 11,0 до 12,5 при температуре от 50 до 70°С в течение 1-2 мин, промывают в деминерализованной воде при температуре от 20 до 30°С, затем погружают в ванну с жидким циркониевым пассивирующим средством с рН от 4,8 до 5,2 при температуре от 25 до 30°С на 2-3 мин, затем вновь промывают в деминерализованной воде при температуре от 20 до 30°С, сушат при температуре от 110 до 115°С в течение 20-25 мин. Далее формируют окончательное покрытие в ванне с водной дисперсией политетрафторэтилена с рН от 7,5 до 8,5 при температуре от 60 до 65°С на протяжении 15-16 мин, покрытие обжигают при температуре от 100 до 105°С на протяжении 30-40 мин. Изобретение обеспечивает увеличение числа циклов изготовления шин без необходимости очистки рабочей поверхности упомянутой формы для производства шин. 3 з.п. ф-лы, 3 ил.

Реферат

Область техники

Изобретение касается технологических способов покрытия металлических форм из сплавов типа Al-Mg и Al-Si, именно для производства шин. Изобретение позволяет создать покрытие на металлических формах на основе алюминия с целью получить как можно больше производственных циклов между отдельными очистительными операциями в процессе технологии производства шин.

Нынешнее состояние техники

В настоящее время для производства металлических форм, предназначенных для производства шин, применяются материалы на основе алюминия. Металлическая форма составлена из определенного числа сегментов, обычно с 8 до 36, в зависимости от размеров производимой шины. Обработка поверхности металлических форм с помощью какой-либо технологии поверхностной обработки не проводится.

Нынешний способ производства металлических форм заключался в отливке под низким давлением сегментов металлической формы и последующей обработке функциональных площадей с помощью фрезерования, обточки, сверления в целях достижения требуемого качества поверхности и точности габаритов. Металлическая форма предназначена для производства шин, производимых путем вулканизации смеси органических веществ при повышенных значениях температуры, т.е. от 150 до 170°C. Обычное число циклов с момента установки металлической формы представляет приблизительно 2500-2700 изготовленных шин без необходимости очистки ее рабочей поверхности.

После определенного числа циклов, т.е. изготовленных шин, следует провести очистку отдельных сегментов металлической формы. Очистка проводится вручную с помощью стальных либо шлифовальных щеток или же путем наложения на рабочие поверхности слоя сухого льда, после чего проводится механическая очистка. Другой способ очистки - обдувка функциональных площадей металлической формы тонким песком.

Поскольку ассортимент отдельных типов шин чрезвычайно обширен с точки зрения габаритов и дизайна, нельзя вообще рассматривать конкретное время, необходимое для очистки. Временное исключение из производства в связи с очисткой оборудования, в состав которого обязательно входит металлическая форма, длится несколько суток. В это время данный тип шин не производится, что влияет на производительность.

Цена продажи металлической формы зависит от требуемого типа шины и представляет сумму от сотен тысяч до нескольких миллионов крон. Каждая очистка приводит к износу функциональных поверхностей металлической формы и от этого износа снижается срок ее службы.

Сущность изобретения

Вышеуказанные минусы использования металлических форм из сплавов типа Al-Mg и Al-Si в технологии производства шин можно в значительной мере устранить с помощью способа нанесения покрытия согласно настоящего изобретения.

Настоящее изобретение вносит в технологию производства металлических форм указанных типов сплавов операцию поверхностной обработки площадей путем покрытия. Покрытие металлической формы, созданное из нанослоев, влияет на увеличение числа циклов на 200-400%, от обработки до очистки. Эти данные были получены путем испытания металлических форм с покрытием в рабочих условиях производства шин, которые были предназначены для летнего и зимнего периодов. Увеличение числа циклов было зарегистрировано при нанесении покрытия не только на новые металлические формы, а также и на те, которые уже установлены в производстве шин, без первоначального покрытия. У этих использованных форм увеличилось число циклов, т.е. изготовленных шин, приблизительно на 20% по сравнению с формами без покрытия.

Сущность изобретения заключается в технологических процессах создания покрытия из нанослоев на поверхностях отдельных сегментов металлической формы из сплавов типа Al-Mg и Al-Si у новых форм и, также, у использованных форм. Покрытие создано с применением следующего технологического процесса. Обезжиривание сегмента металлической формы в ванне при pH от 11,0 до 12,5; травление при температуре от 50 до 70°C в течение 1-2 минут, промывка в деминерализованной воде от 20 до 30°C; погружение в металлическую ванну с pH от 4,8 до 5,2 при температуре от 25 до 30°C в течение 2-3 минут; промывка в деминерализованной воде при температуре от 20 до 30°C; сушка при температуре от 110 до 115°C в течение 20-25 минут; наложение окончательного покрытия с pH 7,5-8,5 при температуре от 60 до 65°C в течение 15-16 минут, обжиг покрытия при температуре от 100 до 105°C в течение 30-40 минут.

Создание покрытия у металлических форм на основе алюминия с описанием отдельных этапов технологического процесса и указанием параметров показано на Фиг. 1. Растворы отдельных ванн созданы с помощью средств, производство которых к настоящему изобретению не относится.

Средство Р1

Щелочное средство для обезжиривания на базе воды, с содержанием 30-50% гидроокиси натрия и до 5% этилендиаминтетраацетата тетранатрия. Это жидкость желтого цвета со слабым запахом плотностью приблизительно 1400 кг⋅м-3 и pH 14.

Средство Р2

Жидкая комбинация тензидов на базе воды с содержанием аминов до 10%. Это жидкость желтого цвета с характерным запахом плотностью приблизительно 1000 кг⋅м-3 и pH приблизительно 9, которая смешивается с водой. Средство предназначено для улучшения обезжиривания в щелочных ваннах.

Средство Р3

Препарат представляет собой жидкое, эффективное цирконийсодержащее пассивирующее средство, которое предназначено для создания наномоллекулярных поверхностей, защищающих разные металлические поверхности от коррозии. Оно содержит макс. 0,5% гексафторциркониевой кислоты. Это бесцветная слегка мутная кислота со слабым запахом плотностью приблизительно 1000 кг⋅м-3 и pH от 1 до 2.

Препарат Р4

Водная дисперсия политетрафторэтилена, растворимая в воде с содержанием до 5% неионогенного поверхностно-активного вещества. Это жидкость белого цвета со слабым запахом аммониака плотностью приблизительно 1500 кг⋅м-3, pH от 9 до 10 и точкой кипения 100°C, которая содержит от 4,5 до 6,5 г/л твердых частиц. Этот препарат предназначен для обработки поверхности алюминия после анодического окисления.

Препарат Р5-A

Препарат на базе воды с содержанием до 10% азотной кислоты. Это бесцветная кислота со специфичным запахом плотностью приблизительно 1000 кг⋅м-3 и pH 1, которая смешивается с водой. Препарат предназначен для корректировки величины pH раствора ванны.

Препарат Р5-B

Препарат на базе воды с содержанием до 10% гидрогенкарбонат и до 10% амония-карбамата. Это бесцветная жидкость со специфичным запахом плотностью приблизительно 1000 кг⋅м-3 и pH от 8 до 9, которая смешивается с водой. Средство предназначено для корректировки величины pH раствора ванны.

В предпочтительном варианте исполнения обезжиривающая ванна содержит средство Р1, средство Р2 и деминерализованную воду.

Металлическая ванна создана из средства Р3, средства Р5-A для увеличения pH ванны или средства Р5-B для снижения pH ванны и деминерализованной воды. Окончательное покрытие создано средством Р4 и деминерализованной водой.

Покрытие, выполненное согласно данному изобретению, предотвращает загрязнение металлических форм при их использовании в технологии производства шин, увеличивает число производственных циклов между отдельными процессами очистки, повышает общую производительность и продлевает срок службы форм.

Новая технология химического покрытия позволяет создавать защитные нанослои. Покрытие состоит из двух слоев: основного слоя, связанного с поверхностью металла, и тефлона с термообработкой. Поверхность металлической формы требует подготовки ее качества и химической очистки. Толщина полученного покрытия составляет 20-25 μм и его идентификация, качественная и количественная (глубина покрытия), исследовалась с помощью растрового электронного микроскопа.

Исследование включало испытания указанной технологии в рабочих условиях, выполненные на сплаве типов Al - Mg и Al - Si. Для испытаний было выполнено покрытие нескольких сегментов металлических форм, предназначенных для серийного производства шин для летнего и зимнего периодов. В результате было установлено, что общее число шин, изготовленных с применением внедренных в производственный процесс форм с покрытием, было в среднем на 200-400% выше числа шин, изготовленных с помощью форм без покрытия.

Пояснение рисунков на чертежах

Предпочтительный способ покрытия форм для производства шин согласно данному изобретению будет более подробно описан в виде конкретного примера выполнения с помощью приложенных чертежей, где на Фиг. 1 показана общая схема создания покрытия на металлических формах на базе алюминия, с описанием отдельных спецификаций технологических параметров. На Фиг. 2 показан фрагмент сегмента металлической формы после наложения покрытия. Фиг. 3 - результаты экспериментального измерения полученного покрытия.

Примеры реализации изобретения

Технологический процесс создания покрытия на металлических формах для производства шин из сплавов типа Al - Mg и Al - Si заключается в обезжиривании отдельных сегментов формы в ванне с рН 11,0-12,5 и протравливании при температуре от 50 до 70°С на протяжении 2-3 минут. А затем следует промыть сегмент в деминерализованной воде при температуре от 20 до 30°С, потом погрузить в металлическую ванну с рН от 4,8 до 5,2 при температуре от 25 до 30°С в течение 2-3 минут и вновь промыть в деминерализованной воде при температуре от 20 до 30°С. Далее следует сушка при температуре от 110 до 115°С в течение 20-25 минут, наложение окончательного покрытия в ванне с рН от 7,5 до 8,5 при температуре от 60 до 65°С в течение 15-16 минут и обжиг покрытия при температуре от 100 до 105°С в течение 30-40 мин.

Обезжиривающая ванна образована препаратом Р1 и препаратом Р2 в деминерализованной воде.

Металлическая ванна образована препаратом Р3, препаратом Р5-A или препаратом Р5-B в деминерализованной воде.

Окончательное покрытие образовано препаратом Р4 в деминерализованной воде.

Металлические формы на базе алюминия с покрытием для производства шин были созданы в соответствии с технологическими процессами ТР1 и ТР2 и применены в производственных предприятиях за пределами территории Чешской республики.

Технологический процесс ТР1

Для испытания шин на производстве были изготовлены отдельные сегменты металлических форм из сплавов типа Al-Mg и Al-Si. Создание покрытия сегментов было выполнено с помощью следующего технологического процесса, который состоял из двух этапов.

1-ый этап технологического процесса ТР1

Формирование слоя, связанного с поверхностью металла

1. Обезжиривание и протравка

| Состав ванны: | 15 г/л Р1+3 г/л Р2 + деминерализованная вода |

| Температура: | от 50 до 55°C |

| pH: | от 11,0 до 12,5 |

| Продолжительность: | 2-3 мин |

| Примечание: | Содержание алюминия в ванне должно быть ниже 10 г/л. |

2. Промывка

| Состав ванны: | деминерализованная вода |

| Продолжительность: | недолго |

3. Покрытие

| Состав ванны: | 40 г/л Р3 + деминерализованная вода |

| Температура: | от 25 до 30°C |

| pH: | от 4,8 до 5,2 |

| Продолжительность: | 1-2 мин |

| Примечание: | рН ванны не должно превысить 5,2 |

В случае необходимости поправки рН следует воспользоваться Р5-А - увеличение рН или же Р5-В - снижение рН.

4. Промывка

| Состав ванны: | деминерализованная вода |

| Температура: | от 20 до 30°С |

| Продолжительность: | недолго |

5. Сушка

| Установка: | Сушильная печь BINDER |

| Температура: | от 110 до 115°С |

| Продолжительность: | 20-25 мин |

2-ой этап технологического процесса ТР1

Финализация покрытия

После завершения этапа образования слоя, связанного с поверхностью металла, и охлаждения сегмента металлической формы до температуры приблизительно 60°С следует этап, предназначенный для получения окончательного покрытия с помощью средства Р4.

1. Формирование окончательного покрытия

| Состав ванны: | от 10 до 12 г/л Р4 + деминерализованная вода |

| Температура: | от 60 до 65°С |

| рН: | от 7,5 до 8,5 |

| Продолжительность: | 15-16 мин |

2. Обжиг

| Температура: | 100°С |

| Продолжительность: | 30 - 40 мин |

| Примечание: | Печь должна быть нагрета до требуемой температуры |

Материал перед сушкой не промывают.

Работая с сегментами, нельзя допускать их контакт с незащищенными руками, чтобы не загрязнить поверхность, и поэтому необходимо использовать защитные перчатки.

На Фиг. 2 показан фрагмент сегмента металлической формы после наложения покрытия.

Технологический процесс ТР2

Сегменты металлических форм, подвергающиеся испытаниям, были изготовлены из сплавов типа Al-Mg и Al-Si и на протяжении длительного времени были использованы в производство шин. Их поверхность была без покрытия и подвергалась значительному износу. Сегменты были локально очищены и их поврежденные и загрязненные места отшлифованы. Покрытие сегментов было выполнено с использованием следующего технологического процесса.

1-ый этап технологического процесса ТР2

Формирование слоя, связанного с поверхностью металла

1. Обезжиривание и протравка

| Состав ванны: | 30 г/л Р1+6 г/л Р2 + деминерализованная вода |

| Температура: | от 60 до 70°C |

| pH: | от 11,0 до 12,5 |

| Продолжительность: | 1-2 мин. |

| Примечание: | Содержание алюминия в ванне должно быть ниже 10 г/л. |

2. Промывка

| Состав ванны: | деминерализованная вода |

| Температура: | от 20 до 30°C |

| Продолжительность: | недолго |

3. Покрытие

| Состав ванны: | 40 г/л Р3 + деминерализованная вода |

| Температура: | от 25 до 30°C |

| pH: | от 4,8 до 5,2 |

| Продолжительность: | 2-3 мин. |

| Примечание: | pH ванны не должно превысить 5,2 |

В случае необходимости поправить pH следует использовать Р5-A - повышение pH, или Р5-B - снижение pH.

4. Промывка

| Состав ванны: | деминерализованная вода |

| Температура: | от 60 до 70°С |

| Продолжительность: | недолго |

5. Сушка

| Установка: | сушильная печь BINDER |

| Температура: | от 110 до 115°С |

| Продолжительность: | 20-25 мин |

2-ой этап технологического процесса ТР2

Финализация покрытия

После завершения этапа формирования слоя, связанного с поверхностью металла и охлаждения сегмента металлической формы приблизительно до 60°С, следует этап получения окончательного покрытия с помощью средства Р4.

1. Формирование окончательного покрытия

| Состав ванны: | от 10 до 12 г/л Р4 + деминерализованная вода |

| Температура: | от 60 до 65°С |

| рН: | от 7,5 до 8,5 |

| Продолжительность: | 15-16 мин |

2. Обжиг

| Температура: | 100°С |

| Продолжительность: | 30-40 мин |

| Примечание: | Печка должна быть нагрета до требуемой температуры. |

Перед сушкой материал не промывают.

Работая с сегментами, нельзя допускать их контакт с незащищенными руками, чтобы не загрязнить поверхность, и поэтому необходимо использовать защитные перчатки на обоих этапах создания покрытия.

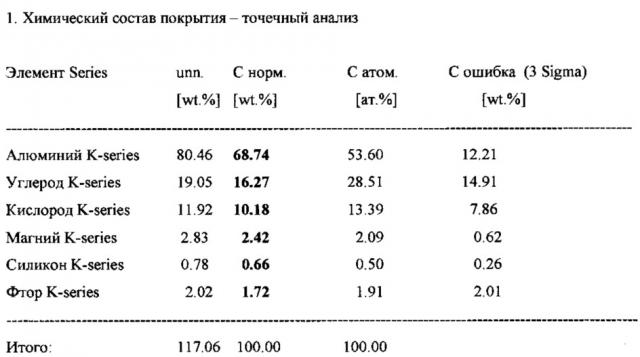

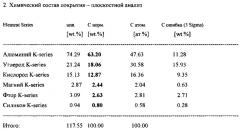

Экспериментальное измерение полученного покрытия с помощью электронного растрового микроскопа и EDS анализов

Измерение толщины готового покрытия было выполнено на электронном растровом микроскопе с помощью EDS анализа. В первой части анализов были выполнены точечные и плоскостные анализы в области покрытия для более точного анализа идентификации и наличия элементов в покрытии на основе знания веществ, использованных для покрытия. Результаты анализов подтверждают наличие именно углерода, фтора, кислорода, кремния и циркония в защитном покрытии. Затем был выполнен линейный анализ, с поверхности до грунтового материала. Цель анализа заключалась в наблюдении за концентрацией указанных элементов в зависимости от расстояния от поверхности сегмента. Было выполнено несколько измерений, которые показали, что толщина слоя находится в пределах от 22 до 25 μм.

В области покрытия были установлены следующие элементы из использованных химических веществ:

C (углерод) в количестве 16,27%, O (кислород) 10,18%, Si (кремний) 0,66% a F (фтор) 1,72%.

Высокое содержание Al (алюминия) и Mg (магния) из грунтового материала сплавов типа Al-Mg и Al-Si.

В области покрытия были определены элементы из использованных химических веществ, а именно углерод (C) в количестве 18,06%, кислород (O) 12,87%, кремний (Si) 0,80% и фтор (F) 2,63%. Высокое содержание алюминия (Al) и магния (Mg) из грунтового материала сплавов типа Al-Mg и Al-Si.

Промышленная применимость

Способ создания покрытия на металлических формах из сплавов типа Al-Mg и Al-Si по данному изобретению можно использовать именно для форм, предназначенных для производства шин транспортных средств.

1. Способ нанесения покрытия на металлические формы из сплава для производства автомобильных шин типа Al - Mg и Al - Si, характеризующийся тем, что форму обезжиривают и протравливают в ванне с рН от 11,0 до 12,5 при температуре от 50 до 70°С в течение 1-2 мин, промывают в деминерализованной воде при температуре от 20 до 30°С, затем погружают в ванну с жидким циркониевым пассивирующим средством с рН от 4,8 до 5,2 при температуре от 25 до 30°С на 2-3 мин, затем вновь промывают в деминерализованной воде при температуре от 20 до 30°С, сушат при температуре от 110 до 115°С в течение 20-25 мин и формируют окончательное покрытие в ванне с водной дисперсией политетрафторэтилена с рН от 7,5 до 8,5 при температуре от 60 до 65°С на протяжении 15-16 мин, покрытие обжигают при температуре от 100 до 105°С на протяжении 30-40 мин.

2. Способ по п. 1, отличающийся тем, что обезжиривающая и протравливающая ванна содержит щелочное средство на базе воды с содержанием 30-50% гидроокиси натрия и до 5% этилендиаминтетраацетата тетранатрия и жидкой комбинации тензидов на основе воды с содержанием аминов до 10% в деминерализованной воде.

3. Способ по п. 1, отличающийся тем, что жидкое эффективное циркониевое пассивирующее средство содержит до 0,5% гексафторциркониевой кислоты, или средство на основе воды с содержанием до 10% кислоты азотной, или средство на основе воды с содержанием до 10% гидрогенкарбонат и до 10% амония-карбамата.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что окончательное покрытие представляет собой дисперсию политетрафторэтилена на основе воды, которая растворима в воде, с содержанием до 5% неионогенного поверхностно-активного вещества в деминерализованной воде.