Катализатор конверсии природного или попутного газа в синтез-газ в процессе автотермического риформинга и способ его получения

Иллюстрации

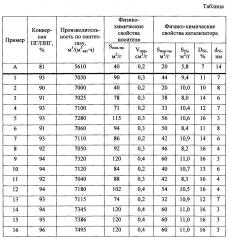

Показать всеИзобретение относится к газохимии и касается получения синтез-газа из природного/попутного газа в процессе автотермического риформинга, в частности к катализатору и способу получения катализатора автотермического риформинга. Катализатор имеет удельную площадь поверхности в прокаленном состоянии 20-50 м2/г и удельную площадь поверхности металлического никеля после восстановления катализатора 8-11 м2/г, средний размер частиц металлического никеля 3-8 нм и дисперсность частиц 10-16%. Катализатор содержит 5-15 мас. % никеля от массы прокаленного катализатора. Носитель имеет удельную площадь поверхности 40-120 м2/г и объем пор носителя 0,2-0,4 см3/г. Носитель выбирают из смеси: оксид циркония и оксид церия или оксид магния, оксид церия и оксид циркония. Катализатор дополнительно содержит промотор, выбранный из группы: палладий, рутений, в количестве от 0,01 до 0,5 мас. %. Катализатор получают путем совместного осаждения гидроксидом аммония из раствора, содержащего предшественники никеля, церия, циркония и дистиллированную воду, или раствора, содержащего предшественники никеля, церия, циркония, магния и дистиллированную воду, имеющего рН 8,0-9,0. Процесс ведут при перемешивании и температуре 40-45°С в течение 1-2 ч с последующим фильтрованием, высушиванием при температуре 100-110°С в течение 6-8 ч и прокаливанием при температуре 400-650°С в течение 4-6 ч. Изобретение обеспечивает высокую среднюю конверсию природного/попутного газа не менее 90% в реакции автотермического риформинга природного или попутного газа и высокую производительность по синтез-газу не менее 7000 м3/м3кат⋅ч. 2 н. и 1 з.п. ф-лы, 1 табл., 16 пр.

Реферат

Изобретение относится к газохимии и касается получения синтез-газа из природного/попутного газа в процессе автотермического риформинга, в частности катализатора и способа получения катализатора автотермического риформинга.

При автотермическом риформинге в реактор подается смесь природного/попутного газа, пара и кислорода, при этом одна часть природного/попутного газа окисляется кислородом, а другая реагирует с водяным паром, образуя водород и оксиды углерода. Окисление природного/попутного газа обеспечивает высокую температуру, необходимую для паровой конверсии природного/попутного газа. По сути, процесс является комбинацией парциального окисления и паровой конверсии. Реакции, протекающие при автотермическом риформинге, на примере метана можно представить в виде следующих уравнений:

Процесс автотермического риформинга природного/попутного газа является достаточно гибким и может проводиться в широком интервале температур (от 500 до 1000°C), давлений (0,1-2 МПа), состава сырья и соотношения пар/углерод. К преимуществам автотермического риформинга природного/попутного газа относятся высокая степень превращения углеводородного газа, возможность получения синтез-газа с широким диапазоном отношения Н2/СО путем регулирования относительных концентраций газообразных углеводородов, Н2О (СО2) и О2 в сырье, температуры реакции и давления в системе. Присутствие кислорода в сырье помогает минимизировать дезактивацию катализатора углеродистыми отложениями.

В качестве катализаторов автотермического риформинга легких углеводородов с получением смеси СО и Н2 (синтез-газ) используют металлы VIII группы периодической системы элементов, наиболее часто, никель в количестве 5-25 мас. %, нанесенный на пористые носители, обычно тугоплавкие оксиды. Реакции окисления углеводородов свободным кислородом в реакции автотермического риформинга имеют высокий экзотермический эффект, что может приводить к локальным перегревам катализатора, его спеканию и снижению его активности. Введение промотирующих добавок позволяет повысить устойчивость катализаторов к зауглероживанию и предотвратить спекание активного компонента. Однако использование более 0,5 мас. % драгоценного металла в качестве промотора может привести к удорожанию катализатора.

На активность, производительность и селективность никелевых катализаторов автотермического риформинга природного/попутного газа, а также стабильность их работы оказывают влияние размер частиц металлического никеля, фазовый состав катализатора, природа и структурные характеристики носителя и присутствие промотирующих добавок.

Эффективные катализаторы для осуществления процесса автотермического риформинга природного/попутного газа должны обладать высокой плотностью активных центров, обеспечивающих большую удельную скорость реакции. Для создания таких катализаторов необходима площадь поверхности металлического никеля 8-11 м2/г при его дисперсности на поверхности носителя не менее 10%. На дисперсность активного компонента также влияет величина площади поверхности носителя, которая должна составлять не менее 20 м2/г. Неоднородность распределения никеля в объеме катализатора и большой средний размер никелевых частиц (dNi более 8 нм) приводит к снижению активности катализатора и быстрой его дезактивации вследствие интенсивного зауглероживания. Носитель катализатора риформинга должен обладать высокой термической стабильностью, а также должен обеспечивать высокую механическую прочность катализатора в процессе его эксплуатации.

Процесс автотермического риформинга природного/попутного газа используется совместно с блоком получения углеводородов методом Фишера-Тропша в компактном варианте. Для обеспечения работы блока синтеза Фишера-Тропша в компактном варианте при объемной скорости сырья не менее 20000 ч-1 необходим высокопроизводительный катализатор автотермического риформинга, обеспечивающий получение синтез-газа производительностью не менее 7000 м3/м3кат⋅ч и конверсию природного/попутного газа не ниже 90%. Задачу получения катализатора автотермического риформинга углеводородов, обеспечивающего получение синтез-газа производительностью не менее 7000 м3/мкат⋅ч при конверсии природного/попутного газа не менее 90%, решают, комбинируя активные компоненты, состав носителя, способ получения оксидной композиции, добиваясь высокой дисперсности активных частиц в термостабильной оксидной матрице. Способы получения катализаторов, связанные с использованием растворов активных компонентов (метод пропитки), позволяют получить кластеры активных компонентов размером от нескольких нанометров до 150 нм и выше. Причем испарение растворителя при сушке носителя, как правило, приводит к неравномерному распределению частиц активного компонента в объеме носителя и, как следствие, образованию относительно крупных частиц активных компонентов.

Однородность распределения активных частиц катализатора на носителе достигается различными методами. Например, в способе получения катализатора по US 6103660 15.08.2000 добиваются медленного гомогенного осаждения частиц прекурсора активного компонента на частицах носителя. Раствор прекурсора активного компонента вводят в суспензию частиц носителя капиллярной инъекцией при постоянном перемешивании. В качестве носителя используют γ-Al2O3 или смесь γ-Al2O3, стабилизированного лантаном, и смешанного оксида Ce/Zr, на которых осаждены ацетаты Се, Zr и Ва.

Недостатком данного катализатора является большой размер частиц активного компонента, составляющий от 100 до 3000 нм, снижающий дисперсность активного компонента.

Известен катализатор для получения синтез-газа риформингом легких углеводородов, включающий, мас. %: оксид никеля (3,7-16,0), оксид лантана (0,1-4,1), диоксид циркония (0,1-2,2) и алюмомагниевый носитель - остальное. Полученный катализатор характеризуется высокой конверсией в реакции риформинга метана при температуре 750°С (RU 2185239 С1, 20.07.2002).

Недостатком катализатора является низкая удельная поверхность носителя (0,10-0,15 м2/г), что ухудшает дисперсность активного компонента и может препятствовать стабильной работе катализатора.

Катализатор по патенту US 5130114, 14.07.1992 для риформинга легких углеводородов включает носитель - оксид циркония, основной активный компонент - Rh и/или Ru и сокатализатор - не менее одного элемента из группы Ni, Cr, Mg, Ca, Y и другие редкоземельные элементы. Высокую активность катализатора и медленное зауглероживание связывают со свойствами оксида циркония в качестве носителя. При этом в описании допускается использование оксида циркония в смеси или в композиции с другими носителями - SiO2, Al2O3, цеолитом. Носитель может быть частично стабилизирован оксидами СеО2, MgO, Y2O3 и получен в виде смеси оксидов циркония и стабилизирующих элементов любым известным способом. Осажденные частицы гидроксидов композиций носителя и сокатализатора имеют размер 0,03 мкм. Осадок сушат, прокаливают, и на прокаленный носитель наносят активные компоненты - металлы платиновой группы - из растворов или коллоидных дисперсий их соединений методом пропитки, затем катализатор прокаливают при температуре 500-850°С в потоке воздуха или азота и подвергают восстановительной обработке перед риформингом.

Недостатком катализаторов является невысокая конверсия метана (менее 85%), а также снижение площади поверхности катализатора в течение испытаний с 70 до 45 м2/г, что, возможно, вызвано спеканием и закоксовыванием катализатора, что неизбежно приведет к снижению производительности катализатора по синтез-газу в процессе работы.

В патентной заявке US 20120258857, 11.10.2012 описан способ получения катализатора автотермического риформинга, представляющий собой частицы смешанных оксидов магния, никеля и алюминия размером 40-300 нм, включающий синтез методом золь-геля прекурсоров слоистых гидроксидов Mg, Ni и Al из растворов солей соответствующих металлов, промотирование платиной или родием (0,5-2,5 мас. %), его последующее высушивание, частичное разложение при температуре 500-600°С и восстановление в среде H2-N2 при температуре 450-700°С с получением наноразмерных частиц. Катализатор отличается низкой скоростью зауглероживания.

Недостатками катализатора являются высокое содержание промотора Pt или Rh (от 0,5 до 2,5 мас. %), что значительно повышает его стоимость, а также относительно крупный размер оксида никеля в составе смешанных оксидов, что может стать причиной снижения конверсии метана и производительности.

Известен катализатор для получения синтез-газа из газообразных углеводородов, воды, диоксида углерода, кислорода воздуха, включающий смешанный оксид, имеющий состав aM-bCo-cNi-dMg-eCa-ƒO, в котором кобальт (Co), никель (Ni) и металл (M) диспергированы в смешанном оксиде. Катализатор готовят методом пропитки. Индексы a, b, с, d, e и ƒ представляют собой мольные доли, a+b+c+d+e=1, 0,0001<а≤20, 0<b≤0,20, 0<с≤0,20, 0,001<(b+с)≤0,20, 0,60≤(d+е)≤0,9989, 0<d<0,9989, 0<е<0,9989, ƒ - число, необходимое для того, чтобы элемент сохранял зарядовое равновесие с кислородом, и металл (M) представляет собой по меньшей мере один элемент из группы IIIB элементов и группы VIA элементов в периодической системе элементов (RU 2475302 С2, 20.02.2013).

Недостатком данного катализатора является низкая конверсия метана (не более 63%) и снижение активности катализатора вследствие зауглероживания уже после 20 ч работы.

В патентной заявке RU 2012144371 А1, 27.04.2014 описан корочковый катализатор автотермического риформинга углеводородных газов, состоящий из активного соединения в форме сплава никеля и одного металла из иридия, родия и рутения, на носителе, содержащем оксид алюминия, диоксид циркония, оксид магния, диоксид титана или их сочетания. Активное соединение представляет собой частицы никеля и иридия, или никеля и родия, или никеля и рутения, где содержание иридия или родия или рутения в катализаторе находится в интервале от 0,01 до 0,5 мас. %, а содержание никеля в катализаторе составляет от 2 до 16 мас. %. Носитель содержит оксид алюминия, который выбирают из α-оксида алюминия, алюмината кальция, магний-алюминиевой шпинели и их сочетаний.

Недостатком предложенного катализатора является то, что активное соединение в катализаторе в форме сплава никеля и одного металла из иридия, родия и рутения имеет низкую дисперсность и относительно крупный средний размер кристаллитов (около 100 нм), что может привести к снижению конверсии метана и производительности катализатора по синтез-газу вследствие зауглероживания.

В патенте RU 2532924 С1, 20.11.2014 описан катализатор окислительной конверсии углеводородных газов методом автотермического риформинга легких углеводородов с получением монооксида углерода и водорода, содержащий металлы платиновой группы и оксидную композицию, при этом металлы платиновой группы включают Pt, Pd и Rh (0,5-2,0 мас. %), а оксидную композицию получают из смеси золя гидроксидов Al, Si и Zr с частицами оксидов Ni, Mg и/или Ce размером 5-30 нм, полученными методом спрей-пиролиза раствора солей Ni, Mg и/или Ce. Полученные данным методом катализаторы обладают высокой конверсией метана в процессе автотермического риформинга (90%) и селективностью в отношении СО (около 90%).

Недостатками данного катализатора являются большой средний размер частиц металлического никеля после восстановления (более 8 нм), получаемых таким образом, что может привести к формированию углеродистых отложений на никеле и снижению производительности катализатора по синтез-газу в ходе испытаний, высокое содержание промоторов от 0,5 до 2,0 мас. %, что значительно удорожает его стоимость, и сложность приготовления катализатора спрей-пиролизом, требующим использования специального оборудования.

Наиболее близким аналогом к предложенному изобретению является патентная заявка US 20110114892, 19.05.2011, в которой описан состав катализатора, состоящий из Ni/Ce/MgAlOx или Ni/Ce-Zr/MgAlOx для получения синтез-газа. Носитель MgAlOx имеет площадь удельной поверхности от 150 до 300 м2/г, мольное отношение MgO/Al2O3=0,2-0,8. Носитель MgAlOx обрабатывают Се-содержащим компонентом, обладающим высокой кислород-ионной проводимостью, или Ce-Zr-содержащим компонентом, способным ингибировать отложение углерода путем образования одновременно кислотных и основных центров. Полученный катализатор Ni/Ce(Zr)/MgAlOx имеет удельную поверхность 20-120 м2/г, объем пор 0,20-0,34 мл/г, средний размер пор 11,0-16,5 нм, размер частиц NiO (до проведения процесса риформинга) 11,3-14,7 нм, размер частиц Ni (после проведения процесса риформинга) 16,4-28,6 нм.

Недостатками данного катализатора являются низкие значения конверсии углеводородного газа (73-86%), низкая производительность по синтез-газу (~5640 м3/(м3кат⋅ч)), увеличение размера частиц активного компонента после проведения каталитических испытаний, что снижает конверсию метана на катализаторе, его производительность по синтез-газу в ходе испытаний и может стать причиной увеличения селективности коксообразования.

Технической задачей является разработка катализатора конверсии природного/попутного газа в синтез-газ в процессе автотермического риформинга и способа его получения, обеспечивающего стабильность работы в высокопроизводительных режимах.

Технический результат от реализации заявленной группы изобретений заключается в создании катализатора автотермического риформинга, обеспечивающего получение синтез-газа с высокой средней конверсией природного/попутного газа не менее 90% и производительностью по синтез-газу не ниже 7000 м3/(м3кат⋅ч).

Технический результат от реализации заявленной группы изобретения достигается тем, что катализатор имеет удельную площадь поверхности в прокаленном состоянии 20-50 м2/г катализатора и удельную площадь поверхности металлического никеля после восстановления катализатора 8-11 м2/г, средний размер частиц металлического никеля 3-8 нм и дисперсность частиц 10-16%, содержит 5-15 мас. % никеля от массы прокаленного катализатора и носитель, имеющий удельную площадь поверхности 40-120 м2/г и объем пор носителя 0,2-0,4 см3/г, выбранный из смеси: оксида циркония и оксида церия или оксида магния, оксида церия и оксида циркония - остальное. Катализатор дополнительно содержит промотор, выбранный из группы: палладий, рутений, в количестве от 0,01 до 0,5 мас. % и получен путем совместного осаждения гидроксидом аммония из раствора, содержащего прекурсоры никеля, церия, циркония и дистиллированную воду, или раствора, содержащего прекурсоры никеля, церия, циркония, магния и дистиллированную воду, имеющего рН 8,0-9,0, при перемешивании при температуре 40-45°С в течение 1-2 ч с последующим фильтрованием, высушиванием при температуре 100-110°С в течение 6-8 ч и прокаливанием при температуре 400-650°С в течение 4-6 ч.

Указанные отличительные признаки существенны.

Приготовление катализатора по описанной технологии позволяет получить каталитическую систему, в присутствии которой из углеводородов природного/попутного газа, воды и кислорода образуется синтез-газ при конверсии углеводородной смеси не менее 90% с производительностью по синтез-газу не менее 7000 м3/м3кат⋅ч.

Приготовление катализатора по данному изобретению осуществляют путем совместного осаждения раствора, содержащего прекурсоры циркония, церия, магния и никеля, водным раствором гидроксида аммония. Вначале прекурсоры основных компонентов носителя, в качестве которых выступают оксонитрат циркония, нитрат магния, нитрат церия или их смесь, а также прекурсор активного компонента, в качестве которого выступает нитрат никеля, растворяют в дистиллированной воде при температуре 40-45°С в течение 1-2 ч. Затем в полученный раствор по каплям вводят 25 мас. % раствор гидроксида аммония при постоянном тщательном перемешивании до достижения рН раствора, равного 8,0-9,0. В результате совместного осаждения образуется гомогенная смесь гидроксидов магния, церия и циркония, а также аммиачный комплекс Ni(NH3)6(ОН)2. Полученную смесь отфильтровывают на воронке Бюхнера, высушивают при температуре 100-110°С в течение 6-8 ч и затем прокаливают при температуре 400-650°С в течение 4-6 ч.

На второй стадии к полученному катализатору может быть внесен промотор, выбранный из группы Pd или Ru, в количестве 0,01-0,5 мас. %. Внесение промоторов проводят методом пропитки после нанесения активного компонента при комнатной температуре в течение 1-2 ч с последующим высушиванием при температуре 110°С в течение 6-8 ч и прокаливанием при температуре 400-650°С в течение 4-6 ч.

Полученный описанными выше способами катализатор имеет содержание никеля в прокаленном катализаторе 5-15 мас. %, удельную площадь поверхности катализатора 20-60 м2/г, имеет удельную площадь поверхности металлического никеля после восстановления катализатора 8-11 м2/г, средний размер частиц металлического никеля 3-8 нм и дисперсность частиц 10-16%.

Процесс активации проводят при объемной скорости водорода 3000 ч-1, температуре 750°С и атмосферном давлении в течение 1 ч. После активации катализатора поток водорода заменяют на поток природного/попутного газа, кислорода и водяного пара при объемной скорости 3000 ч-1, устанавливают рабочее давление в реакторе 0,5 МПа и температуру 850°С и проводят автотермический риформинг метансодержащей смеси в течение 100 ч. Мольное соотношение С : H2O : O2 составляет 1:1:0,4. В качестве сырья используется природный газ либо попутный нефтяной газ.

Эффективность работы катализатора оценивают по средним показателям конверсии природного/попутного газа и производительности по синтез-газу за указанный период работы.

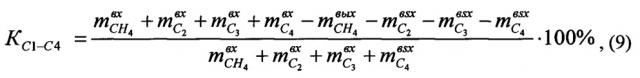

Расчет конверсии углеводородов С1-С4 в процессе автотермического риформинга осуществляется по следующей формуле (9):

где - масса метана (или С1-С4-углеводородов), входящего в реактор за время τ;

- масса метана (или С1-С4-углеводородов), выходящего из реактора за время τ.

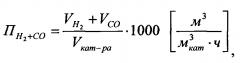

Расчет производительности катализаторов по синтез-газу осуществляется по следующей формуле:

где - объем водорода, полученного в результате конверсии, м3/ч;

VCO - объем монооксида углерода, полученного в результате конверсии, м3/ч;

- объем загруженного в реактор катализатора, м3.

Определение содержания исходных и образующихся веществ в отходящих газах из реактора конверсии природного/попутного газа может осуществляться любым известным способом, например, методом газовой хроматографии.

Определение площади активного компонента, его дисперсности и среднего размера частиц никеля в восстановленной форме свежеприготовленного катализатора и катализатора после каталитических испытаний может быть проведено любым известным способом, например, методом кислородного титрования на хемосорбционном анализаторе AutoChem II 2920 (Micromeritics, США). По данным адсорбции кислорода рассчитывают дисперсность и площадь поверхности металлического никеля. Устойчивость катализаторов к агломерированию активного компонента оценивают по соотношению величины среднего размера никелевых частиц до и после проведения каталитических испытаний методом кислородного титрования.

Удельная поверхность катализатора может быть установлена любым известным в технике способом, например, методом азотной порометрии на анализаторе поверхности и пористости ASAP 2020 (Micromeritics, США).

Способ реализуют в соответствии со следующими примерами.

Пример А является примером сравнения и иллюстрирует реализацию способа в соответствии с прототипом.

Примеры 1-16 показывают реализацию способа по данному изобретению.

Пример А

Катализатор Ni/Ce-Zr/MgAlOx готовят совместной пропиткой MgAlOx (30) (Pural MG30) водными растворами ацетата церия, оксонитрата циркония и нитрата никеля. Полученную композицию оксидного катализатора высушивают в течение 12 ч при температуре 70°С и в течение 24 ч при температуре 100°С, после чего прокаливают при температуре 850°С в течение 6 ч. Полученный катализатор спрессовывают в специальной пресс-форме и измельчают с получением фракции катализатора 0,5-1,0 мм. Катализатор активируют при температуре 750°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 ч при давлении 0,1 МПа.

Пример 1

Катализатор 10%Ni/(25%CeO2+75%ZrO2) готовят методом совместного осаждения гидроксидом аммония раствора, содержащего прекурсоры церия, циркония и никеля, с образованием соответствующих гидроксидов с последующим фильтрованием, высушиванием и прокаливанием. Вначале навеску оксонитрата циркония и нитрата церия из расчета массового соотношения CeO2/ZrO2, равного 1:4, а также навеску нитрата никеля из расчета массовой доли никеля 10 мас. % растворяют в дистиллированной воде при температуре 40°С в течение 1 ч. Затем в полученный раствор по каплям вводят 25 мас. % раствор гидроксида аммония при постоянном тщательном перемешивании до достижения рН раствора, равного 8,0. Полученную смесь отфильтровывают на воронке Бюхнера, высушивают при температуре 110°С в течение 6 ч и затем прокаливают при температуре 400°С в течение 6 ч с получением твердых растворов оксидов церия, циркония и оксида никеля, однородно распределенных в объеме зерен катализатора. Полученный катализатор спрессовывают в специальной пресс-форме и затем измельчают с получением фракции катализатора 0,5-1,0 мм. Процесс активации катализатора осуществляют при 750°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 ч при давлении 0,1 МПа. В качестве сырьевой смеси используется газ, содержащий 100% СН4.

Пример 2

Катализатор 15%Ni/(25%CeO2+75%ZrO2) готовят методом совместного осаждения гидроксидом аммония раствора, содержащего прекурсоры церия, циркония и никеля, с образованием соответствующих гидроксидов с последующим фильтрованием с промывкой дистиллированной водой, высушиванием и прокаливанием. Вначале навеску оксонитрата циркония и нитрата церия из расчета массового соотношения CeO2/ZrO2, равного 1:4, а также навеску нитрата никеля из расчета массовой доли никеля 10 мас. % растворяют в дистиллированной воде при температуре 45°С в течение 2 ч. Затем в полученный раствор по каплям вводят 25 мас. % раствор гидроксида аммония при постоянном тщательном перемешивании до достижения рН раствора, равного 9,0. Полученную смесь отфильтровывают на воронке Бюхнера, высушивают при температуре 100°С в течение 8 ч и затем прокаливают при температуре 650°С в течение 4 ч с получением твердых растворов оксидов церия, циркония и оксида никеля, однородно распределенных в объеме зерен катализатора. Полученный катализатор спрессовывают в специальной пресс-форме и затем измельчают с получением фракции катализатора 0,5-1,0 мм. Процесс активации катализатора осуществляют при температуре 750°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 ч при давлении 0,1 МПа. В качестве сырьевой смеси используется газ, содержащий 100% СН4.

Пример 3

Катализатор 5%Ni/(17%CeO2+83%ZrO2) готовят методом совместного осаждения гидроксидом аммония раствора, содержащего прекурсоры церия, циркония и никеля, с образованием соответствующих гидроксидов с последующим фильтрованием, высушиванием и прокаливанием. Вначале навеску оксонитрата циркония и нитрата церия из расчета массового соотношения CeO2/ZrO2, равного 1:6, а также навеску нитрата никеля из расчета массовой доли никеля 5 мас. % растворяют в дистиллированной воде при температуре 40°С в течение 1 ч. Затем в полученный раствор по каплям вводят 25 мас. % раствор гидроксида аммония при постоянном тщательном перемешивании до достижения рН раствора, равного 8,0. Полученную смесь отфильтровывают на воронке Бюхнера, высушивают при температуре 110°С в течение 6 ч и затем прокаливают при температуре 400°С в течение 6 ч с получением твердых растворов оксидов церия, циркония и оксида никеля, однородно распределенных в объеме зерен катализатора. Полученный катализатор спрессовывают в специальной пресс-форме и затем измельчают с получением фракции катализатора 0,5-1,0 мм. Процесс активации катализатора осуществляют при температуре 50°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 ч при давлении 0,1 МПа. В качестве сырьевой смеси используется газ, содержащий 100% CH4.

Пример 4

Катализатор 15%Ni/(34%CeO2+66%ZrO2) готовят методом совместного осаждения гидроксидом аммония раствора, содержащего прекурсоры церия, циркония и никеля, с образованием соответствующих гидроксидов с последующим фильтрованием, высушиванием и прокаливанием. Вначале навеску оксонитрата циркония и нитрата церия из расчета массового соотношения CeO2/ZrO2, равного 1:2, а также навеску нитрата никеля из расчета массовой доли никеля 15 мас. % растворяют в дистиллированной воде при температуре 45°С в течение 2 ч. Затем в полученный раствор по каплям вводят 25 мас. % раствор гидроксида аммония при постоянном тщательном перемешивании до достижения рН раствора, равного 9,0. Полученную смесь отфильтровывают на воронке Бюхнера, высушивают при температуре 110°С в течение 8 ч и затем прокаливают при температуре 650°С в течение 4 ч с получением твердых растворов оксидов церия, циркония и оксида никеля, однородно распределенных в объеме зерен катализатора. Полученный катализатор спрессовывают в специальной пресс-форме и затем измельчают с получением фракции катализатора 0,5-1,0 мм. Процесс активации катализатора осуществляют при температуре 750°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 ч при давлении 0,1 МПа. В качестве сырьевой смеси используется газ, содержащий 100% CH4.

Пример 5

Катализатор 10%Ni/(23%CeO2+70%ZrO2+7%MgO) готовят методом совместного осаждения гидроксидом аммония раствора, содержащего прекурсоры церия, циркония, магния и никеля, с образованием соответствующих гидроксидов с последующим фильтрованием, высушиванием и прокаливанием. Вначале навеску оксонитрата циркония, нитрата церия из расчета массового соотношения CeO2/ZrO2, равного 1:4, и нитрата магния из расчета массового соотношения MgO/ZrO2, равного 1:10, а также навеску нитрата никеля из расчета массовой доли никеля 10 мас. % растворяют в дистиллированной воде при температуре 40°С в течение 1 ч. Затем в полученный раствор по каплям вводят 25 мас. % раствор гидроксида аммония при постоянном тщательном перемешивании до достижения рН раствора, равного 8,0. Полученную смесь отфильтровывают на воронке Бюхнера, высушивают при температуре 110°С в течение 6 ч и затем прокаливают при температуре 400°С в течение 6 ч с получением твердых растворов оксидов церия, циркония, магния и оксида никеля, однородно распределенных в объеме зерен катализатора. Полученный катализатор спрессовывают в специальной пресс-форме и затем измельчают с получением фракции катализатора 0,5-1,0 мм. Процесс активации катализатора осуществляют при температуре 750°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 ч при давлении 0,1 МПа. В качестве сырьевой смеси используется газ, содержащий 100% СН4.

Пример 6

Катализатор 5%Ni/(22%CeO2+65%ZrO2+13%MgO) готовят методом совместного осаждения гидроксидом аммония раствора, содержащего прекурсоры церия, циркония, магния и никеля, с образованием соответствующих гидроксидов с последующим фильтрованием, высушиванием и прокаливанием. Вначале навеску оксонитрата циркония, нитрата церия из расчета массового соотношения CeO2/ZrO2, равного 1:4, и нитрата магния из расчета массового соотношения MgO/ZrO2, равного 1:5, а также навеску нитрата никеля из расчета массовой доли никеля 5 мас. % растворяют в дистиллированной воде при температуре 45°С в течение 2 ч. Затем в полученный раствор по каплям вводят 25 мас. % раствор гидроксида аммония при постоянном тщательном перемешивании до достижения рН раствора, равного 8,5. Полученную смесь отфильтровывают на воронке Бюхнера, высушивают при температуре 110°С в течение 7 ч и затем прокаливают при температуре 550°С в течение 5 ч с получением твердых растворов оксидов церия, циркония, магния и оксида никеля, однородно распределенных в объеме зерен катализатора. Полученный катализатор спрессовывают в специальной пресс-форме и затем измельчают с получением фракции катализатора 0,5-1,0 мм. Процесс активации катализатора осуществляют при температуре 750°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 ч при давлении 0,1 МПа. В качестве сырьевой смеси используется газ, содержащий 100% СН4.

Пример 7

Катализатор 15%Ni/(24%CeO2+71%ZrO2+5%MgO) готовят методом совместного осаждения гидроксидом аммония раствора, содержащего прекурсоры церия, циркония, магния и никеля, с образованием соответствующих гидроксидов с последующим фильтрованием без промывки дистиллированной водой, высушиванием и прокаливанием. Вначале навеску оксонитрата циркония, нитрата церия из расчета массового соотношения CeO2/ZrO2, равного 1:4, и нитрата магния из расчета массового соотношения MgO/ZrO2, равного 1:15, а также навеску нитрата никеля из расчета массовой доли никеля 15 мас. %, растворяют в дистиллированной воде при температуре 45°С в течение 2 ч. Затем в полученный раствор по каплям вводят 25 мас. % раствор гидроксида аммония при постоянном тщательном перемешивании до достижения рН раствора, равного 9,0. Полученную смесь отфильтровывают на воронке Бюхнера, высушивают при температуре 110°С в течение 8 ч и затем прокаливают при температуре 650°С в течение 4 ч с получением твердых растворов оксидов церия, циркония, магния и оксида никеля, однородно распределенных в объеме зерен катализатора. Полученный катализатор спрессовывают в специальной пресс-форме и затем измельчают с получением фракции катализатора 0,5-1,0 мм. Процесс активации катализатора осуществляют при температуре 750°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 ч при давлении 0,1 МПа. В качестве сырьевой смеси используется газ, содержащий 100% CH4.

Пример 8

Катализатор (5%Ni+0,01%Pd)/(25%CeO2+75%ZrO2) готовят методом совместного осаждения гидроксидом аммония раствора, содержащего прекурсоры церия, циркония и никеля, с образованием соответствующих гидроксидов с последующим фильтрованием без промывки дистиллированной водой, высушиванием, прокаливанием и последующим введением палладия путем пропитки. Вначале навеску оксонитрата циркония и нитрата церия из расчета массового соотношения CeO2/ZrO2, равного 1:4, а также навеску нитрата никеля из расчета массовой доли никеля 5 мас. % растворяют в дистиллированной воде при температуре 40°С в течение 1 ч. Затем в полученный раствор по каплям вводят 25 мас. % раствор гидроксида аммония при постоянном тщательном перемешивании до достижения рН раствора, равного 8,0. Полученную смесь отфильтровывают на воронке Бюхнера, высушивают при температуре 110°С в течение 6 ч и затем прокаливают при температуре 400°С в течение 6 ч с получением твердых растворов оксидов церия, циркония и оксида никеля, однородно распределенных в объеме зерен катализатора. На второй стадии приготовления катализатора проводят пропитку порошка никелевой церий-циркониевой композиции при комнатной температуре в течение 1 ч раствором тетрааминпалладий хлорида из расчета 0,01 мас. % Pd. По окончании пропитки катализатор высушивают в течение 6 ч при температуре 110°С и затем прокаливают на воздухе при температуре 550°С в течение 4 ч. Полученный катализатор спрессовывают в специальной пресс-форме и затем измельчают с получением фракции катализатора 0,5-1,0 мм. Процесс активации катализатора осуществляют при температуре 750°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 ч при давлении 0,1 МПа. В качестве сырьевой смеси используется газ, содержащий 100% СН4.

Пример 9

Катализатор (10%Ni+0,1%Pd)/(25%CeO2+75%ZrO2) готовят методом совместного осаждения гидроксидом аммония раствора, содержащего прекурсоры церия, циркония и никеля, с образованием соответствующих гидроксидов с последующим фильтрованием без промывки дистиллированной водой, высушиванием, прокаливанием и последующим введением палладия путем пропитки. Вначале навеску оксонитрата циркония и нитрата церия из расчета массового соотношения CeO2/ZrO2, равного 1:4, а также навеску нитрата никеля из расчета массовой доли никеля 10 мас. % растворяют в дистиллированной воде при температуре 45°С в течение 2 ч. Затем в полученный раствор по каплям вводят 25 мас. % раствор гидроксида аммония при постоянном тщательном перемешивании до достижения рН раствора, равного 8,5. Полученную смесь отфильтровывают на воронке Бюхнера, высушивают при температуре 110°С в течение 7 ч и затем прокаливают при температуре 550°С в течение 5 ч с получением твердых растворов оксидов церия, циркония и оксида никеля, однородно распределенных в объеме зерен катализатора. На второй стадии приготовления катализатора проводят пропитку порошка никелевой церий-циркониевой композиции при комнатной температуре в течение 1 ч раствором тетрааминпалладий хлорида из расчета 0,1 мас. % Pd. По окончании пропитки катализатор высушивают в течение 6 ч при температуре 110°С и затем прокаливают на воздухе при температуре 550°С в течение 4 ч. Полученный катализатор спрессовывают в специальной пресс-форме и затем измельчают с получением фракции катализатора 0,5-1,0 мм. Процесс активации катализатора осуществляют при температуре 750°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 ч при давлении 0,1 МПа. В качестве сырьевой смеси используется газ, содержащий 100% СН4.

Пример 10

Катализатор (15%Ni+0,5%Pd)/(25%CeO2+75%ZrO2) готовят методом совместного осаждения гидроксидом аммония раствора, содержащего прекурсоры церия, циркония и никеля, с образованием соответствующих гидроксидов с последующим фильтрованием без промывки дистиллированной водой, высушиванием, прокаливанием и последующим введением палладия путем пропитки. Вначале навеску оксонитрата циркония и нитрата церия из расчета массового соотношения CeO2/ZrO2, равного 1:4, а также навеску нитрата никеля из расчета массовой доли никеля 15 мас. % растворяют в дистиллированной воде при температуре 45°С в течение 2 ч. Затем в полученный раствор по каплям вводят 25 мас. % раствор гидроксида аммония при постоянном тщательном перемешивании до достижения рН раствора, равного 9,0. Полученную смесь отфильтровывают на воронке Бюхнера, высушивают при температуре 110°С в течение 8 ч и затем прокаливают при температуре 650°С в течение 4 ч с получением твердых растворов оксидов церия, циркония и оксида никеля, однородно распределенных в объеме зерен катализатора. На второй стадии приготовления катализатора проводят пропитку порошка никелевой церий-циркониевой композиции при комнатной температуре в течение 1 ч раствором тетрааминпалладий хлорида из расчета 0,5 мас. % Pd. По окончании пропитки катализатор высушивают в течение 6 ч при температуре 110°С и затем прокаливают на воздухе при температуре 550°С в течение 4 ч. Полученный катализатор спрессовывают в специальной пресс-форме и затем измельчают с получением фракции катализатора 0,5-1,0 мм. Процесс активации катализатора осуществляют при температуре 750°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 ч при давлении 0,1 МПа. В качестве сырьевой смеси используется газ, содержащий 100% СН4.

Пример 11

Катализатор (5%Ni+0,01%Ru)/(25%CeO2+75%ZrO2) готовят методом совместного осаждения гидроксидом аммония раствора, содержащего прекурсоры церия, циркония и никеля, с образованием соответствующих гидроксидов