Полиуретановые литьевые смолы и полученные из них заливочные массы

Иллюстрации

Показать всеНастоящее изобретение относится к заливочным массам на полиизоциануратной и полиуретановой основе, применяемым в автомобильной, электронной промышленности, в строительном деле, а также в технологии защиты окружающей среды и для строительства альтернативных установок для производства энергии. Указанные полиуретан и полиизоцианурат получают из реакционной смеси, состоящей из одного или нескольких полиизоцианатов (А), одного или нескольких простых полиэфирполиолов (В), одного или нескольких полиэпоксидов (С), одного или нескольких скрытых катализаторов (D), при необходимости добавок (Е) и при необходимости наполнителей (F). Вязкость реакционной смеси без наполнителей составляет от 20 до 500 мПа⋅с при 25°С. Соотношение числа NCO-групп компонента (А) и числа ОН-групп компонента (В) составляет от 10:1 до 16:1. Соотношение числа NCO-групп компонента (А) и числа эпоксидных групп компонента (С) равно от 2:1 до 25:1 и соотношение числа эпоксидных групп компонента (С) и числа моль скрытого катализатора компонента (D) составляет от 1,1:1 до 12:1. Полученные заливочные массы являются оптически прозрачными и обладают хорошей устойчивостью к нагреванию. 4 з.п. ф-лы, 2 табл., 2 пр.

Реферат

Настоящее изобретение касается полиуретановых литьевых смол для получения полиуретановых заливочных масс, которые могут получаться из реакционной смеси из полиизоцианатов, полиэпоксидов, полиолов, скрытых катализаторов и при необходимости добавок, а также способа их получения.

Заливочные массы часто применяются для защиты электротехнических структурных элементов и схем, таких как, например, трансформаторы, изоляторы и конденсаторы, или открытых мест контактирования в случае кабелей и проводов для предотвращения повреждающего воздействия окружающей среды. При этом материал матрицы обычно состоит из смол из ненасыщенных сложных полиэфиров, смол из сложных виниловых эфиров, полиуретановых или эпоксидных смол.

Заливочные массы применяются, например, в автомобильной промышленности, в строительном деле или в электронной промышленности, а также и в технологии защиты окружающей среды и для строительства альтернативных установок для производства энергии. К заливочной массе, стало быть литьевой смоле, предъявляются высокие требования. Так, литьевая смола должна, с одной стороны, обладать низкой вязкостью при переработке в сочетании с длительной жизнеспособностью, чтобы, в частности, в случае крупных конструкций заполнять все промежутки без усадочных раковин и пузырьков. Температура перехода в стекловидное состояние, а следовательно, также деформационная теплостойкость, должна быть очень высокой, чтобы обладать как можно более постоянным профилем свойств в диапазоне температур использования. К тому же, несмотря на длительную жизнеспособность, литьевая смола должна иметь короткое время отверждения, чтобы избегать долгого времени цикла термической обработки и, таким образом, гарантировать экономическую эффективность.

В то время как литьевые смолы на основе эпоксидных смол имеют жизнеспособность до одного часа, так что с их помощью могут изготавливаться также средне- и крупногабаритные детали, те же смолы на полиуретановой основе (ПУР-основе), как правило, обладают очень короткими жизнеспособностями, часто только в несколько минут. Следовательно, эти ПУР-литьевые смолы, как правило, могут использоваться с применением литьевых машин только для мелкогабаритных формованных деталей. Литьевые смолы на эпоксидной основе, специально для крупногабаритных катушек, отверждаемые при нагревании, обычно содержат примерно 65 массовых процентов наполнителя, например кварцевого порошка, оксида алюминия или волластонита. Именно по причине высокого содержания наполнителя необходимо, чтобы литьевая смола имела низкую вязкость. Чем выше содержание наполнителя, тем хуже характеристики текучести, а следовательно, способность к возможности заполнения без усадочных раковин и пузырьков.

В европейском патенте ЕР 1471088 А2 описываются полиуретановые композиции на основе полиизоцианатов и инициированных аминами полиоловых соединений, которые благодаря очень быстро устанавливающейся смешиваемости компонентов исходного сырья при процессе смешивания обладают улучшенными характеристиками перерабатываемости, а также их применение для изготовления литых элементов, масс для заделки, слоистых элементов и покрытий. Описанные полиуретановые литьевые смолы имеют длительную жизнеспособность, составляющую вплоть до одного часа. Хотя недостатком при этом является то, что эти литьевые смолы должны отверждаться в течение 16 часов при комнатной температуре, а затем термически обрабатываться следующие 8 часов при 80°С, чтобы избежать в готовых литых формованных деталях так называемых усадочных раковин. К тому же температуры перехода в стекловидное состояние, составляющие ниже 120°С, являются очень низкими.

Немецкий патент DE 102008054940 А1 описывает литьевую смолу на основе полиуретанов из двух компонентов, причем взаимодействию подвергаются специальные сложные полиэфироспирты с полиизоцианатами, в основном, без катализаторов. Получаемая в результате жизнеспособность составляет 22 минуты, время извлечения из формы, составляющее 63 минуты, является очень долгим. Поскольку температура при процессе отверждения поднимается примерно до 83°С, а форма для заливки не обогревается, следует исходить из того, что температура перехода в стекловидное состояние лежит максимум при 100°С и, таким образом, является очень низкой.

Используемые и описанные до сих пор полиуретановые литьевые смолы обладают теми недостатками, что

i) жизнеспособности являются слишком короткими для крупногабаритных формованных деталей,

ii) проходит слишком много времени, пока литьевая смола отверждается, что приводит к низкой производительности,

iii) должны проводиться длительные циклы термической обработки, чтобы литьевые смолы полностью отверждались и чтобы предотвратить образование трещин или деформацию заливочных масс,

iv) температуры перехода в стекловидное состояние являются слишком низкими для многих областей применения,

v) не предоставляется высокая огнестойкость заливочных масс.

Под жизнеспособностью понимают продолжительность пригодности к переработке реакционной системы.

Следовательно, задачей настоящего изобретения было предоставить материал матрицы для получения заливочных масс, который не обладает указанными выше недостатками, и тем не менее имеет высокие механические и электрические характеристики традиционных заливочных масс, а также способ получения таких заливочных масс.

Неожиданным образом эту задачу смогли решить при помощи литьевой смолы из полиуретанового (ПУР) материала матрицы (реакционной смеси), который может получаться из полиизоцианатов, полиэпоксидов, полиолов, скрытых катализаторов, а также при необходимости обычных добавок, причем имеет место большой избыток изоцианатных групп по сравнению с числом ОН-групп.

Предметом изобретения являются заливочные массы на полиизоциануратной и полиуретановой основе, причем полиуретан и полиизоцианурат получаются из реакционной смеси, которая состоит из

A) одного или нескольких полиизоцианатов,

B) одного или нескольких полиолов,

C) одного или нескольких полиэпоксидов,

D) одного или нескольких скрытых катализаторов,

E) при необходимости добавок и

F) при необходимости наполнителей,

причем эта смесь без наполнителя, при 25°С имеет вязкость от 20 до 500 мПа⋅с, предпочтительно от 50 до 400 мПа⋅с, особенно предпочтительно от 60 до 350 мПа⋅с (измеренную согласно стандарту DIN EN ISO 1342), соотношение числа NCO-групп компонента А) и числа ОН-групп компонента В) от 10:1 до 16:1, предпочтительно от 11:1 до 14:1, соотношение числа NCO-групп компонента А) и числа эпоксидных групп компонента С) от 2:1 до 25:1, предпочтительно от 7:1 до 15:1, наиболее предпочтительно от 10:1 до 14:1, и соотношение числа эпоксидных групп компонента С) и числа моль скрытого катализатора компонента D) от 1,1:1 до 12:1, предпочтительно от 3:1 до 10:1, наиболее предпочтительно от 5:1 до 7:1.

Полиизоцианураты (ПИР) образуются в результате тримеризации изоцианатных групп. Изоциануратный цикл является очень устойчивым. Предпочтительно вначале изоцианаты реагируют с полиолами с образованием полиуретанов. В дальнейшем, когда большинство ОН-групп уже прореагировали, происходит образование полиизоциануратов. Заливочные массы согласно изобретению являются оптически прозрачными и обладают хорошей устойчивостью к нагреванию.

В принципе, полиуретан/полиизоцианурат не содержит оксазолидиноновых групп. Если все-таки, вопреки ожиданию, в результате второстепенных побочных реакций в полиуретане/полиизоцианурате должны возникать оксазолидиноновые группы, то их содержание составляет менее 5% масс., в пересчете на полиуретан/полиизоцианурат. Эти оксазолидиноновые группы возникают, когда полиизоцианаты реагируют с эпоксидами. Эти группы не мешают в литом конструктивном элементе.

Вязкость определяется согласно стандарту DIN EN ISO 1342 и в соответствии с указаниями в части описания примеров.

К литьевым смолам могут прибавляться различные добавки. Дополнительно добавляемые наполнители представляют собой мелкозернистые, по большей части минеральные вещества, такие как кварцевый порошок, песок, мел, стеклянные или текстильные короткие волокна, которые повышают механическую прочность и снижают усадку при отверждении, а также коэффициенты расширения готового формованного материала. В дальнейшем, эти добавки удешевляют литьевую смолу, снижают склонность к горению и в большинстве случаев улучшают также теплопроводность. Эти преимущества приобретаются за счет более затрудненной переработки, поскольку в результате этого вязкость смолы возрастает, а наполнитель может оседать. При промышленной переработке в установках для литья наполнитель, как правило, также приводит к более высокому износу установки. Кроме того, еще могут использоваться различные пигменты, которые служат для желаемого окрашивания литьевой смолы.

Доля наполнителя в заливочной массе предпочтительно составляет от более чем 40% масс., до 80% масс., особенно предпочтительно от более чем 55% масс., до 65% масс., в пересчете на общую массу заливочной массы.

Литьевая смола (реакционная смесь) отверждается при температуре от 50°С до 170°С, предпочтительно от 110°С до 140°С.

Используемые согласно изобретению полиуретановые реакционные смеси имеют низкие вязкости, очень долгие жизнеспособности и обладают коротким временем отверждения при незначительных температурах отверждения и, таким образом, создают возможность быстрого изготовления.

Другим преимуществом используемых согласно изобретению смесей является улучшенная характеристика обрабатываемости благодаря непосредственной совместимости смеси из полиола и полиэпоксида с полиизоцианатом. В случае применяемых до сих пор систем из полиизоцианатов и полиолов компоненты должны предварительно смешиваться в течение нескольких минут, поскольку только в результате начинающегося образования уретана достигается смешиваемость компонентов и гомогенность смеси, которая необходима для переработки. В противном случае происходило бы неполное отверждение и доходило бы до неоднородных продуктов. Компоненты используемых согласно изобретению реакционных смесей могут смешиваться при температурах от 20 до 100°С, предпочтительно при температуре от 25 до 70°С, а затем перерабатываться далее.

Чтобы заполнять все полости без усадочных раковин и пузырьков, полиуретановая реакционная смесь при введении предпочтительно должна быть жидкотекучей и оставаться жидкотекучей как можно дольше. Это особенно необходимо в случае больших конструктивных элементов, поскольку в данном случае время введения является очень долгим. Предпочтительно вязкость соответствующих изобретению, не содержащих наполнителей полиуретановых реакционных смесей при 25°С, непосредственно после смешивания лежит между 20 и 500 мПа⋅с, предпочтительно между 50 и 400 мПа⋅с, особенно предпочтительно между 60 и 350 мПа⋅с. Предпочтительно вязкость соответствующих изобретению, не содержащих наполнителей реакционных смесей при постоянной температуре 25°С, спустя 30 минут после смешивания компонентов составляет меньше чем 800 мПа⋅с, предпочтительно меньше чем 500 мПа⋅с и особенно предпочтительно меньше чем 300 мПа⋅с. Эта вязкость определялась спустя 30 минут после смешивания компонентов при постоянной температуре 25°C с помощью ротационного вискозиметра при скорости сдвига 60 1/с.

В случае использования при желании наполнителей низкая вязкость реакционной смеси также является благоприятной, так что помимо возможности высокого содержания наполнителя остается гарантированным хорошее течение потока материала.

Используемые согласно изобретению реакционные смеси могут перерабатываться на литьевых машинах со статическими смесителями или с динамическими смесителями, поскольку требуется лишь короткое время смешивания. Это является большим преимуществом при получении заливочных масс согласно изобретению, поскольку реакционная смесь для хорошего движения потока материала должна быть как можно более жидкотекучей. Смесь, не соответствующая изобретению, которая только предварительно должна перемешиваться в течение нескольких минут, из-за образования уретановых групп и являющейся результатом этого экзотермии, уже демонстрирует слишком высокую вязкость, что может приводить к полному отверждению этой смеси.

Другим преимуществом используемой согласно изобретению реакционной смеси является то, что она может перерабатываться в одностадийном процессе и что низкая температура отверждения, составляющая от 50°С до 170°С, является достаточной. Кроме того, в случае необходимости отвержденные заливочные массы могут очень быстро извлекаться из формы, без того, чтобы в литом конструктивном элементе возникало образование трещин или деформация.

Заливочные массы на полиизоциануратной и полиуретановой основе согласно изобретению могут получаться в результате того, что реакционная смесь, состоящая из

A) одного или нескольких полиизоцианатов,

B) одного или нескольких полиолов,

C) одного или нескольких полиэпоксидов,

D) одного или нескольких скрытых катализаторов, и

E) при необходимости добавок, и

F) при необходимости наполнителей,

приготавливается и отверждается, причем эта реакционная смесь без наполнителя, при 25°С имеет вязкость от 20 до 500 мПа⋅с, предпочтительно от 50 до 400 мПа⋅с, особенно предпочтительно от 60 до 350 мПа⋅с (измеренную согласно стандарту DIN EN ISO 1342), соотношение числа NCO-групп компонента А) и числа ОН-групп компонента В) от 10:1 до 16:1, предпочтительно от 11:1 до 14:1, соотношение числа NCO-групп компонента А) и числа эпоксидных групп компонента С) от 2:1 до 25:1, предпочтительно от 7:1 до 15:1, наиболее предпочтительно от 10:1 до 14:1, и соотношение числа эпоксидных групп компонента С) и числа моль скрытого катализатора компонента D) от 1,1:1 до 12:1, предпочтительно от 3:1 до 10:1, наиболее предпочтительно от 5:1 до 7:1.

В качестве полиизоцианатного компонента А) используются обычные алифатические, циклоалифатические и особенно ароматические ди- и/или полиизоцианаты. Примерами таких подходящих полиизоцианатов являются 1,4-бутилендиизоцианат, 1,5-пентандиизоцианат, 1,6-гексаметилендиизоцианат (ГМДИ), изофорондиизоцианат (ИФДИ), 2,2,4- и/или 2,4,4-триметилгексаметилендиизоцианаты, изомерные бис(4,4'-изоцианатоциклогексил)метаны или их смеси с любым содержанием изомеров, 1,4-циклогексилендиизоцианат, 1,4-фенилендиизоцианат, 2,4- и/или 2,6-толуилендиизоцианаты (ТДИ), 1,5-нафтилендиизоцианат, 2,2'- и/или 2,4'- и/или 4,4'-дифенилметандиизоцианаты (МДИ) и/или более высокомолекулярные гомологи (пМДИ), 1,3- и/или 1,4-бис(2-изоцианатопроп-2-ил)бензол (TMXDI), 1,3-бис(изоцианатометил)бензол (XDI). Помимо указанных выше полиизоцианатов, также в соответствующей пропорции могут использоваться модифицированные полиизоцианаты, имеющие уретдионовые, изоциануратные, уретановые, карбодиимидные, уретониминовые, аллофанатные или биуретовые структуры. В качестве изоцианатов предпочтительно применяется дифенилметандиизоцианат (МДИ) и, в частности, смеси из дифенилметандиизоцианата и полифениленполиметиленполиизоциананта (пМДИ). Эти смеси из дифенилметандиизоцианата и полифениленполиметиленполиизоциананта (пМДИ) имеют предпочтительное содержание мономеров между 60 и 100% масс., предпочтительно между 70 и 95% масс., особенно предпочтительно между 80 и 90% масс. Содержание NCO-групп в применяемом полиизоцианате предпочтительно должно составлять выше 25% масс., предпочтительно выше 30% масс., особенно предпочтительно выше 32% масс. Это содержание NCO-групп может определяться согласно стандарту DIN 53185. Вязкость изоциананта должна быть предпочтительно ≤ 250 мПа⋅с (при 25°С), предпочтительно ≤ 50 мПа⋅с (при 25°С) и особенно предпочтительно ≤ 30 мПа⋅с (при 25°С).

Полиолы В) могут иметь среднечисленную молекулярную массу Mn, например, от ≥ 200 г/моль до ≤ 8000 г/моль, предпочтительно от ≥ 500 г/моль до ≤ 5000 г/моль и особенно предпочтительно от ≥ 1000 г/моль до ≤ 3000 г/моль. ОН-число компонента В) в случае отдельного добавляемого полиола обозначает его ОН-число. В случае смесей указывается среднечисленное ОН-число. Эта величина может определяться на основании стандарта DIN 53240. Полиоловая композиция в качестве полиолов предпочтительно содержит такие, которые имеют среднечисленное ОН-число от 25 до 1000 мг КОН/г, предпочтительно от 30 до 400 мг КОН/г и особенно предпочтительно от 40 до 80 мг КОН/г. Вязкость полиола предпочтительно составляет ≤ 800 мПа⋅с (при 25°С). Предпочтительно полиолы имеют по меньшей мере 60% вторичных ОН-групп, предпочтительно по меньшей мере 80% вторичных ОН-групп и особенно предпочтительно 90% вторичных ОН-групп. Особенно предпочтительными являются простые полиэфирполиолы на основе пропиленоксида. Предпочтительно используемые полиолы имеют среднюю функциональность от 1,8 до 4,0, особенно предпочтительно от 1,9 до 2,5.

Согласно изобретению могут использоваться простые полиэфирполиолы, сложные полиэфирполиолы или поликарбонатполиолы. Подходящими простыми полиэфирполиолами являются продукты присоединения стиролоксида, этиленоксида, пропиленоксида и/или бутиленоксида к ди- или полифункциональным молекулам стартовых веществ. Подходящими молекулами стартовых веществ являются, например, вода, этиленгликоль, диэтиленгликоль, бутилдигликоль, глицерин, триметилолпропан, пропиленгликоль, пентаэритрит, этилендиамин, толуолдиамин, триэтаноламин, 1,4-бутандиол, 1,6-гександиол, а также низкомолекулярные, содержащие гидроксильные группы сложные эфиры полиолов такого типа с дикарбоновыми кислотами или содержащими гидроксильные группы маслами.

Полиолы В) могут содержать наполнители и полимеры.

В качестве полиэпоксидов С) особенно хорошо подходят низковязкие алифатические, циклоалифатические или ароматические эпоксиды, а также их смеси. Эти полиэпоксиды могут получаться в результате взаимодействия эпоксидов, например эпихлоргидрина, со спиртами. В качестве спиртов могут использоваться, например, бисфенол А, бисфенол F, бисфенол S, циклогександиметанол, фенол-формальдегидные смолы, крезол-формальдегидные новолачные смолы, бутандиол, гександиол, триметилолпропан или простые полиэфирполиолы. Также могут использоваться сложные глицидиловые эфиры, например, из фталевой кислоты, изофталевой кислоты или терефталевой кислоты, а также их смеси. Эпоксиды также могут получаться в результате эпоксидирования органических соединений, содержащих двойные связи, например в результате эпоксидирования жирных масел, таких как соевое масло, с получением эпоксидированного соевого масла. Полиэпоксиды также могут содержать монофункциональные эпоксиды в качестве разбавителей для реагентов. Эти соединения могут получаться в результате реакции спиртов с эпихлоргидрином, например, простые моноглицидиловые эфиры спиртов с 4-18 атомами углерода, крезола, п-третбутилфенола. Другие полиэпоксиды, которые можно использовать, описываются, например, в издании «Handbook of Ероху resins» авторов Henry Lee и Kris Neville, McGraw-Hill Book Company, 1967. Предпочтительно используются простые глицидиловые эфиры бисфенола А, которые имеют эпоксидную эквивалентную массу в диапазоне 170-250 г/экв., особенно предпочтительно с эпоксидной эквивалентной массой в диапазоне от 176 до 196 г/экв. Значение эпоксидного эквивалента может определяться согласно стандарту ASTM D-1652. В качестве примера для этого может использоваться Eurepox 710 или Araldite® GY-250.

Предпочтительно используемые скрытые катализаторы D) являются каталитически активными в интервале между 50°С и 120°С.Типичными скрытыми катализаторами являются, например, блокированные аминовые и амидиновые катализаторы производителей Air Products (такие как, например, Polycat® SA-1/10, Dabco КТМ 60) и Tosoh Corporation (такие как, например, Toyocat® DB 2, DB 30, DB 31, DB 40, DB 41, DB 42, DB 60, DB 70) и Huntsman Corporation (такие как, например, Accelerator DY 9577). Но также могут использоваться и все другие, типичные скрытые катализаторы из химии полиуретанов, имеющие так называемую температуру срабатывания от 50°С до 120°С.

В качестве скрытых катализаторов D) могут использоваться известные катализаторы, по большей части основания (третичные амины, соли слабых кислот, такие как ацетат калия) и органические соединения металлов. Предпочтительными катализаторами со скрытой реакционной способностью являются соли третичных аминов. Эти катализаторы со скрытой реакционной способностью могут получаться, например, в результате химического блокирования каталитически активного амина. Химическое блокирование может осуществляться в результате протонирования третичного амина с помощью кислоты, такой как, например, муравьиная кислота, уксусная кислота, этилгексановая кислота или олеиновая кислота, или фенола или при помощи трихлорида бора. В качестве амина могут применяться триалкиламины и гетероциклические амины, например триметиламин, триэтиламин, трипропиламин, трибутиламин, диметилциклогексиламин, диметилбензиламин, дибутилциклогексиламин, диметилэтаноламин, триэтаноламин, диэтилэтаноламин, этилдиэтаноламин, диметилизопропаноламин, диметилоктиламин, триизопропаноламин, триэтилендиамин, тетраметил-1,3-бутандиамин, N,N,N',N''-тетраметилэтилендиамин, N,N,N',N'-тетраметилгександиамин-1,6, N,N,N,N',N''-пентаметилдиэтилентриамин, бис(2-диметиламиноэтокси)метан, N,N,N'-триметил-N'-(2-гидроксиэтил)этилендиамин, N,N-диметил-N',N'-(2-гидроксиэтил)этилендиамин, тетраметилгуанидин, N-метилпиперидин, N-этилпиперидин, N-метилморфолин, N-этилморфолин, 1,4-диметилпиперидин, 1,2,4-триметилпиперидин, N-(2-диметиламиноэтил)морфолин, 1-метил-4-(2-диметиламино)пиперидин, 1,4-диазабицикло[2.2.2]октан, 1,8-диазабицикло[5.4.0]ундец-7-ен и 1,5-диазабицикло[4.3.0]-5-нонан.

Примерами коммерчески доступных катализаторов со скрытой реакционной способностью являются Polycat® SA1/10 (блокированный фенолом 1,8-диазабицикло[5.4.0]ундец-7-ен (=DBU)), Polycat® SA 102/10, DABCO® 8154 (блокированный муравьиной кислотой триэтилендиамин) или DABCO® WT. Особенно предпочтительным является трихлор(N,N-диметилоктиламин)бор.

При необходимости могут прибавляться добавки Е). При этом речь идет, например, о дополнительных катализаторах, средствах для удаления воздуха, пеногасителях, ингибиторах, наполнителях и усиливающих веществах. Другие известные добавки и присадки могут применяться при необходимости. Кроме того, добавляемые к реакционной смеси пластификаторы дают возможность повышения эластичности заливочной массы. Добавки, такие как пеногасители, модификаторы вязкости и усилители сцепления, также могут улучшать конечные характеристики и свойства при переработке. Эти компоненты или добавляются отдельно или уже содержатся в полиоловом компоненте.

Для улучшения огнестойкости к матрице при необходимости могут добавляться огнезащитные средства, например фосфорсодержащие соединения, прежде всего, фосфаты и фосфонаты, а также галогенированные сложные эфиры и полиолы или хлорпарафины. Кроме того, также могут добавляться нелетучие огнезащитные средства, такие как меламин или вспенивающийся графит (пенографит), который сильно расширяется под действием пламени и при этом закрывает поверхность от дальнейшего воздействия нагревания.

Литьевые смолы согласно изобретению могут применяться для заливки, а следовательно, и для их защиты, электронных структурных элементов и схем, таких как, например, трансформаторы, изоляторы, конденсаторы, полупроводники, кабели и провода, в автомобильной промышленности, в строительном деле, а также и в технологии защиты окружающей среды и для строительства альтернативных установок для производства энергии.

Изобретение должно поясняться более подробно на основании следующих ниже примеров.

Примеры

Изготавливали соответствующие изобретению литьевые смолы из полиизоцианатов, полиолов, полиэпоксидов и скрытых катализаторов и сравнивали с не соответствующими изобретению литьевыми смолами из полиизоцианатов, полиолов, полиэпоксидов и скрытых катализаторов.

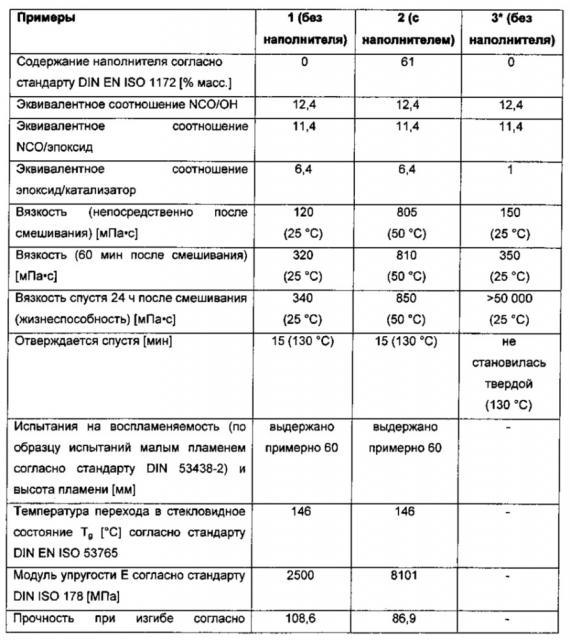

Для изготовления содержащих наполнители заливочных масс в реакционную смесь вводили примерно 60% массовых Millisil W-12® (фирмы Quarzwerke), в пересчете на последующую массу. Как содержащую наполнитель, так и не содержащую наполнителя реакционную смесь подавали в закрытую, нагретую до 130°С форму, а готовый литой конструктивный элемент извлекали из формы после законченного отверждения.

Для заливочных масс проводили механические и электрические измерения. Содержание наполнителя определяли при помощи озоления испытуемого образца согласно стандарту DIN EN ISO 1172. Прочность при изгибе и деформацию при изгибе определяли с помощью эксперимента с трехточечным изгибом согласно стандарту DIN EN ISO 178.

Вязкость определялась непосредственно сразу после смешивания и спустя 60 минут после смешивания компонентов с помощью ротационного вискозиметра, при 25°С или 50°С, со скоростью сдвига 60 1/с, согласно стандарту DIN EN ISO 1342.

Для определения огнестойкости определяли распространение пламени для вертикального образца при огневом воздействии на кромку образца в испытаниях малым пламенем в соответствии со стандартом DIN 53438-2.

В рамках данной патентной заявки под индексом понимают соотношение групп NCO/OH.

Под гидроксильным числом (ОН-числом) подразумевают все компоненты реакционной смеси согласно изобретению, имеющие функциональные ОН-группы.

Применяемые измерительные приборы:

ДСК (дифференциальная сканирующая калориметрия):измерительный прибор DSC Q 20 V24.8 Build 120 фирмы Texas Instruments Вискозиметр: MCR 501 фирмы Anton Paar

Пример 1:

60 г простого полиэфирполиола с ОН-числом 56 мг КОН/г и функциональностью 2 (вязкость при 25°С: 400±50 мПа⋅с; 1,2-пропиленгликоль в качестве инициатора; на основе пропиленоксида) смешивали с 26 г Eurepox® 710 (эпихлоргидриновая смола на основе бисфенола А со средней молекулярной массой ≤ 700 г/моль; эпоксидный эквивалент 183-189 г/экв.; вязкость при 25°С: 10000-12000 мПа⋅с) и 250 м.д. сложного метилового эфира пара-толуолсульфокислоты и дегазировали в течение 60 минут при давлении 1 мбар. После этого смешивали 214 г Desmodur® VP.PU 60RE11 (полиизоцианат фирмы Bayer MaterialScience AG; смесь дифенилметандиизоцианата и полифениленполиметиленполиизоцианата; содержание NCO-групп 32,6% масс.; вязкость при 25°С: 20 мПа⋅с) с 6 г DY 9577® (трихлор(N,N-диметилоктиламин)бор фирмы Huntsman Corporation, Тпл. 25-36°С), добавляли к полиоловой композиции и дегазировали при перемешивании в течение 5 минут при 1 мбар. После этого с помощью реакционной смеси путем перенесения материала в предварительно нагретую до 130°С форму получали заливочную массу, которую спустя 15 минут смогли извлечь из формы.

Пример 2:

60 г простого полиэфирполиола с ОН-числом 56 мг КОН/г и функциональностью 2 (вязкость при 25°С: 400±50 мПа⋅с; 1,2-пропиленгликоль в качестве инициатора; на основе пропиленоксида) смешивали с 26 г Eurepox® 710 (эпихлоргидриновая смола на основе бисфенола А со средней молекулярной массой ≤ 700 г/моль; эпоксидный эквивалент 183-189 г/экв.; вязкость при 25°С: 10000-12000 мПа⋅с) и 250 м.д. сложного метилового эфира пара-толуолсульфокислоты и дегазировали в течение 60 минут при давлении 1 мбар. После этого добавляли 214 г Desmodur® VP.PU 60RE11 (полиизоцианат фирмы Bayer MaterialScience AG; смесь дифенилметандиизоцианата и полифениленполиметиленполиизоцианата; содержание NCO-групп 32,6% масс.; вязкость при 25°С: 20 мПа⋅с), затем вводили 478 г наполнителя (Millisil W12 фирмы Quarzwerke) и всю смесь дегазировали при 70°С. После этого примерно при 50°С добавляли 6 г DY 9577® (трихлор(N,N-диметилоктиламин)бор фирмы Huntsman Corporation, Тпл. 25-36°С) и дегазировали при перемешивании в течение дополнительных 5 минут при 1 мбар. После этого с помощью реакционной смеси путем перенесения материала в предварительно нагретую до 130°С форму получали заливочную массу, которую спустя 15 минут смогли извлечь из формы.

Пример для сравнения 3:

60 г простого полиэфирполиола с ОН-числом 56 мг КОН/г и функциональностью 2 (вязкость при 25°С: 400±50 мПа⋅с; 1,2-пропиленгликоль в качестве инициатора; на основе пропиленоксида) смешивали с 26 г Eurepox® 710 (эпихлоргидриновая смола на основе бисфенола А со средней молекулярной массой ≤ 700 г/моль; эпоксидный эквивалент 183-189 г/экв.; вязкость при 25°С: 10000-12000 мПа⋅с) и 250 м.д. сложного метилового эфира пара-толуолсульфокислоты и дегазировали в течение 60 минут при давлении 1 мбар. После этого смешивали 214 г Desmodur® VP.PU 60RE11 (полиизоцианат фирмы Bayer MaterialScience AG; смесь дифенилметандиизоцианата и полифениленполиметиленполиизоцианата; содержание NCO-групп 32,6% масс.; вязкость при 25°С: 20 мПа⋅с) с 38,5 г DY 9577® (трихлор(N,N-диметилоктиламин)бор фирмы Huntsman Corporation, Тпл. 25-36°С), добавляли к полиоловой композиции и дегазировали при перемешивании в течение 5 минут при 1 мбар. После этого реакционную смесь переносили в предварительно нагретую до 130°С форму. Эта реакционная смесь также после нескольких часов еще не была твердой; таким образом, извлечение из формы было невозможным.

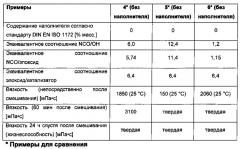

Пример для сравнения 4:

60 г простого полиэфирполиола с ОН-числом 56 мг КОН/г и функциональностью 2 (вязкость при 25°С: 400±50 мПа⋅с; 1,2-пропиленгликоль в качестве инициатора; на основе пропиленоксида) смешивали с 26 г Eurepox® 710 (эпихлоргидриновая смола на основе бисфенола А со средней молекулярной массой ≤ 700 г/моль; эпоксидный эквивалент 183-189 г/экв.; вязкость при 25°С: 10000-12000 мПа⋅с) и 250 м.д. сложного метилового эфира пара-толуолсульфокислоты и дегазировали в течение 60 минут при давлении 1 мбар. После этого смешивали 103,6 г Desmodur® VP.PL) 60RE11 (полиизоцианат фирмы Bayer MaterialScience AG; смесь дифенилметандиизоцианата и полифениленполиметиленполиизоцианата; содержание NCO-групп 32,6% масс.; вязкость при 25°С: 20 мПа⋅с) с 6 г DY 9577® (трихлор(N,N-диметилоктиламин)бор фирмы Huntsman Corporation, Тпл. 25-36°С), добавляли к полиоловой композиции и дегазировали при перемешивании в течение 5 минут при 1 мбар. Вязкость этой реакционной смеси непосредственно после смешивания составляла 1850 мПа⋅с при 25°С и очень быстро становилась больше, что делало невозможным гомогенное заполнение формы.

Пример для сравнения 5:

60 г простого полиэфирполиола с ОН-числом 56 мг КОН/г и функциональностью 2 (вязкость при 25°С: 400±50 мПа⋅с; 1,2-пропиленгликоль в качестве инициатора; на основе пропиленоксида) смешивали с 26 г Eurepox® 710 (эпихлоргидриновая смола на основе бисфенола А со средней молекулярной массой ≤ 700 г/моль; эпоксидный эквивалент 183-189 г/экв.; вязкость при 25°С: 10000-12000 мПа⋅с) и 250 м.д. сложного метилового эфира пара-толуолсульфокислоты и дегазировали в течение 60 минут при давлении 1 мбар. После этого смешивали 214 г Desmodur® VP.PU 60RE11 (полиизоцианат фирмы Bayer MaterialScience AG; смесь дифенилметандиизоцианата и полифениленполиметиленполиизоцианата; содержание NCO-групп 32,6% масс.; вязкость при 25°С: 20 мПа⋅с) с 2,95 г Desmorapid DB (N,N-диметилбензиламин фирмы Rhein Chemie Rheinau GmbH, жидкий при комнатной температуре), добавляли к полиоловой композиции и дегазировали при перемешивании в течение 5 минут при 1 мбар. Вязкость в процессе перенесения этой реакционной смеси в предварительно нагретую до 130°С форму возрастала очень быстро, так что гомогенное заполнение формы было невозможно.

Пример для сравнения 6:

60 г простого полиэфирполиола с ОН-числом 56 мг КОН/г и функциональностью 2 (вязкость при 25°С: 400±50 мПа⋅с; 1,2-пропиленгликоль в качестве инициатора; на основе пропиленоксида) смешивали с 26 г Eurepox® 710 (эпихлоргидриновая смола на основе бисфенола А со средней молекулярной массой ≤ 700 г/моль; эпоксидный эквивалент 183-189 г/экв.; вязкость при 25°С: 10000-12000 мПа⋅с) и 250 м.д. сложного метилового эфира пара-толуолсульфокислоты и дегазировали в течение 60 минут при давлении 1 мбар. После этого смешивали 20,7 г Desmodur® VP.PL) 60RE11 (полиизоцианат фирмы Bayer MaterialScience AG; смесь дифенилметандиизоцианата и полифениленполиметиленполиизоцианата; содержание NCO-групп 32,6% масс.; вязкость при 25°С: 20 мПа⋅с) с 6 г DY 9577® (трихлор(N,N-диметилоктиламин)бор фирмы Huntsman Corporation, Тпл. 25-36°С), добавляли к полиоловой композиции и дегазировали при перемешивании в течение 5 минут при 1 мбар. Вязкость этой реакционной смеси непосредственно после смешивания составляла 2060 мПа⋅с при 25°С и очень быстро становилась больше, что делало невозможным заполнение формы.

Пример 1 согласно изобретению дает плотную и оптически прозрачную заливочную массу, которая обладает очень хорошими механическими свойствами (модуль упругости Е превышает 2500 МПа, температура перехода в стекловидное состояние 146°С). Эта реакционная смесь обладает очень низкой вязкостью. Изготовленная в форме деталь не имеет никаких дефектов. Используемая форма могла заполняться очень быстро и равномерно. Это делает возможным более короткую длительность цикла обработки, поскольку формы загружаются менее продолжительное время. Жизнеспособность в примере 1 согласно изобретению благоприятным образом составляла более чем 24 ч. За это время вязкость системы едва увеличивалась. При 130°С литьевая смола очень быстро отверждалась. Дополнительная термическая обработка заливочной массы согласно изобретению не требовалась.

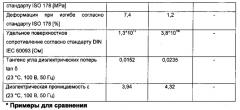

Пример 1 согласно изобретению повторяли в примере 2 с тем отличием, что к реакционной смеси примешивали примерно 61% массовый кварцевого порошка (Millisil W12, фирмы Quarzwerke). Механические свойства заливочной массы также продемонстрировали очень хорошие значения. Модуль упругости Е составлял 8101 МПа, а температура перехода в стекловидное состояние 146°С. К тому же заливочная масса согласно изобретению с наполнителем из кварцевого порошка продемонстрировала очень хорошие электрические показатели, такие как удельное поверхностное сопротивление 3,8⋅1016 Ом, тангенс угла диэлектрических потерь tan δ=0,0235 и диэлектрическая проницаемость ε=4,32.

Вязкость в примере 2 согласно изобретению, составляющая примерно 800 мПа⋅с при 50°С, была очень низкой. Используемая в настоящее время для многих целей эпоксидная смола фирмы Huntsman, Araldit® CY225/HY 925 / с кварцевым порошком при температуре 50°С демонстрирует, например, заметно более высокую вязкость, примерно 10000 мПа⋅с. Следовательно, содержащая 60% масс. наполнителя из кварцевого порошка эпоксидная смола фирмы Huntsman требует литья при более высоких температурах. Подробное описание системы из эпоксидной смолы фирмы Huntsman для применения в заливке электрооборудования находится в паспорте по эксплуатации системы литьевой смолы ®Araldit-Giessharzsystem, Electrical Insulation Material, Ausgabe Mai 2004.

Навески и соотношения в примере для сравнения 3 соответствуют тем же из примера 1, за исключением того, что эквивалентное соотношение эпоксида и скрытого катализатора было уменьшено с 6,4:1 до 1:1 путем того, что было увеличено количество добавленного катализатора. Жизнеспособность в данном случае укорачивается почти на 40%. К тому же реакционная смесь при 130°С не может затвердевать полностью. Также спустя 60 минут при 130°С материал частично присутствует без полимерной сшивки. Таким образом, не смогли получить готовой заливочной массы. Следовательно, также не могли определяться другие механические и электрические свойства.

В примере для сравнения 4 в сопоставлении с примером 1 согласно изобретению эквивалентное соотношение NCO/OH было понижено с 12,4 до 6 путем того, что снижалось количество использованного изоцианата (Desmodur® VP.PU 60RE11). Соответственно понижалось эквивалентное соотношение NCO/эпоксид, с 11,4 до 5,74. Как следствие понижения эквивалентного соотношения NCO/OH начальная вязкость составляла примерно 1850 мПа⋅с при 25°С и, таким образом, делала невозможным гомогенное, без дефектов заполнение обогреваемой формы. К тому же система из примера для сравнения 4 не имела длительной жизнеспособности при открытой выдержке, превышающей 24 часа при комнатной температуре, как в случае примера 1 согласно изобретению, а уже спустя 4 часа присутствовала в твердом виде. Таким образом, не смогли получить готовой заливочной массы. Следовательно, также не могли определяться другие механические и электрические свойства.

Навески и соотношения в примере для сравнения 5 соответствовали тем же из примера 1, за исключением того, что вместо скрытого катализатора Dy 9577® применялось соответствующее молярное количество нескрытого катализатора, в данном случае Desmorapid DB. В этом случае также вязкость реакционной смеси возрастала очень быстро, что