Тонер, способ получения тонера и проявитель

Иллюстрации

Показать всеДанное изобретение относится к тонеру, применяемому для проявления электростатического изображения в электрофотографии, электростатической записи, электростатической печати и т.д., и способу получения тонера и проявителю. Заявленная группа изобретений включает тонер, способ получения тонера и проявитель. Причем тонер содержит связующую смолу, где тонер получен гранулированием композиции тонера в гидрофобной среде и последующей сушкой гранулированного продукта, где связующая смола включает 2 или более видов связующих смол, имеющих разные краевые углы смачивания по отношению к воде, где связующая смола, имеющая наибольший краевой угол смачивания, имеет средневесовую молекулярную массу 15000 или менее, и где другие связующие смолы имеют средневесовую молекулярную массу более чем 15000. Технический результат заключается в обеспечении тонера, который одновременно соответствует требованиям в отношении как узкого распределения частиц по размеру, так и способности к фиксированию. 3 н. и 7 з.п. ф-лы, 3 табл., 10 ил.

Реферат

Область техники

Данное изобретение относится к тонеру, применяемому для проявления электростатического изображения в электрофотографии, электростатической записи, электростатической печати и т.д., и способу получения тонера и проявителю.

Предшествующий уровень техники

Обычно способ с измельчением являлся единственным способом изготовления тонеров для проявления электростатического изображения, применяемых в копировальных аппаратах для электрофотографической записи, принтерах и факс-аппаратах, а также в многофункциональных периферийных устройствах с объединением этих функций. Однако в последнее время стал распространенным так называемый способ полимеризации для изготовления частиц тонера в водной среде, и он даже становится основным направлением для замены способа с измельчением. Тонеры, изготовленные способом полимеризации, называют «полимеризованным тонером» или, в некоторых странах, «химическим тонером».

Способ полимеризации называют так, поскольку он включает реакцию полимеризации исходных материалов тонера во время изготовления частиц тонера или во время их обработки. Различные способы полимеризации были осуществлены на практике, включая способ суспензионной полимеризации, способ агрегации эмульсии, способ суспендирования полимера (способ агрегации полимера), способ сложноэфирного удлинения цепи и т.д.

Так называемый способ растворения с суспендированием полимера, включающий уменьшение объема, также находится в процессе разработки (см. Патентный документ 1). В способе растворения с суспендированием диспергируют или растворяют материалы тонера в летучем растворителе, таком как органический растворитель с низкой температурой кипения, эмульгируют их в водной среде, содержащей диспергирующий агент, чтобы получить жидкие капли материалов, и после этого удаляют летучий растворитель. В отличие от способа суспензионной полимеризации и способа эмульсионной полимеризации с агрегацией, способ растворения с суспендированием может применять весьма разнообразные смолы, и особенно важно то, что в нем можно применять сложнополиэфирную смолу, применимую для полноцветного процесса, в котором требуются прозрачность и гладкость фиксированного изображения.

Как правило, тонеры, полученные способом полимеризации, склонны иметь меньший диаметр частиц и более узкое распределение частиц по размеру, и имеют форму частиц, более близкую к сферической, чем тонеры, полученные способом с измельчением. Поэтому, применение тонера, полученного способом полимеризации, является выгодным в том, что могут быть получены высококачественные изображения в электрофотографии. Однако в способе полимеризации должно быть затрачено значительное время на процесс полимеризации, и после агломерации растворителя и частиц тонера и отделения их друг от друга необходимо промывать и сушить частицы тонера повторно. Поэтому способ полимеризации является невыгодным в том, что он требует много времени, воды и энергии.

Вследствие этого, предложены способы грануляции в струе жидкости, в которых жидкость с исходными компонентами материалов тонера, растворенными в растворителе, (которая далее в данном документе может называться жидкой композицией тонера) тонко распыляют с применением распылителей различного вида, и после этого тонко распыленный продукт сушат, чтобы тем самым получить порошковый тонер (см., например, Патентные документы 2-4). Эти предложения могут устранить недостатки способа полимеризации, поскольку они не требуют применения воды и могут существенным образом сокращать стадии промывки и сушки.

Однако в соответствии со способами изготовления тонера, представленными этими предложениями, тонер может быть получен в результате процесса, в котором капли жидкости, образованные распылением жидкой композиции тонера, объединяются одни с другими, перед высушиванием, и растворитель удаляется сушкой из такого объединенного состояния. Соответственно, имеет место проблема, заключающаяся в том, что распределение по размеру частиц полученного тонера не может избежать расширения и не может быть адекватным.

В отношении такой проблемы, предложен способ изготовления тонера с приложением вибрации, имеющей постоянную частоту, к металлической пластине и выпуска посредством этого капель жидкости из выпускных отверстий, сформированных в металлической пластине (см. Патентный документ 5). Предложенная технология может быть выполнена без большого количества промывочной жидкости и повторного разделения растворителя и частиц и может изготавливать тонер, имеющий подходящее распределение частиц по размеру при очень высокой производительности с экономией энергии.

В последнее время, с точки зрения экономии энергии, востребованы тонеры, способные к фиксированию при низкой температуре. Как правило, тонеры, которые востребованы, являются тонерами, способными к фиксированию в широком интервале, при применении которых не возникают нарушения в изображениях от пониженных температур до повышенных температур. Для того чтобы обеспечить способность к низкотемпературному фиксированию, требуется, чтобы тонеры являлись композицией с пониженной молекулярной массой, которая плавится при более низкой температуре, тогда как для того, чтобы обеспечить способность к фиксированию при повышенной температуре, требуется, чтобы тонеры являлись композицией с повышенной молекулярной массой, которая может поддерживать более высокую вязкость расплава вплоть до более высокой температуры (Патентный документ 6). В связи с этим, молекулярная масса связующей смолы становится высокой.

Однако, когда тонер, который может соответствовать требованиям в отношении способности к фиксированию и стабильности термостойкости при хранении, изготавливают способом изготовления тонера, предложенным в Патентном документе 6, молекулярная масса связующей смолы становится высокой, тем самым ухудшая способность к сушке, что приводит к проблеме, заключающейся в том, что капли тонера объединяются и связываются одни с другими в потоке воздуха для сушки, что ухудшает распределение частиц по размеру. Следовательно, имела место проблема, связанная с обеспечением для тонера как интервала фиксирования, так и узкого распределения частиц по размеру.

Список ссылок

Патентные документы

Патентный документ 1: Выложенная заявка на патент Японии (JP-A) № 07-152202

Патентный документ 2: Патент Японии (JP-B) № 3786034

Патентный документ 3: JP-B № 3786035

Патентный документ 4: JP-A № 57-201248

Патентный документ 5: JP-A № 2006-293320

Патентный документ 6: JP-A № 2002-14489

Сущность изобретения

Техническая проблема

Данное изобретение было сделано, принимая во внимание проблемы, описанные выше, и целью данного изобретения является предоставление тонера, который получен гранулированием композиции тонера в гидрофобной среде и последующей сушкой гранулированного продукта, и который может одновременно соответствовать требованиям в отношении как узкого распределения частиц по размеру, так и способности к фиксированию.

Решение проблемы

Данное изобретение в качестве решения проблем, описанных выше, имеет характеристики, описанные ниже в (1).

(1) Тонер, содержащий:

связующую смолу,

где тонер получен гранулированием композиции тонера в гидрофобной среде и последующей сушкой гранулированного продукта,

где связующая смола включает 2 или более видов связующих смол, имеющих разные краевые углы смачивания (по отношению к воде),

где связующая смола, имеющая наибольший краевой угол смачивания, имеет средневесовую молекулярную массу 15000 или менее, и

где другие связующие смолы имеют средневесовую молекулярную массу более чем 15000.

Преимущества данного изобретения

Данное изобретение может предоставлять тонер, который может одновременно соответствовать требованиям в отношении как узкого распределения частиц по размеру, так и способности к фиксированию.

Краткое описание чертежей

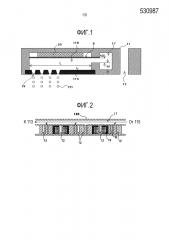

Фиг.1 представляет собой вид поперечного сечения, показывающий пример конфигурации узла для формирования капель жидкости резонансом в столбе жидкости.

Фиг.2 представляет собой вид поперечного сечения, показывающий пример конфигурации узла для формирования капель жидкости резонансом в столбе жидкости.

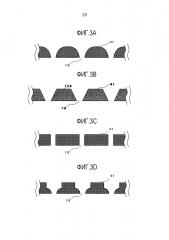

Фиг.3A представляет собой схематический вид поперечного сечения, показывающий пример выпускного отверстия, имеющего круглую форму.

Фиг.3B представляет собой схематический вид поперечного сечения, показывающий пример выпускного отверстия, имеющего коническую форму.

Фиг.3C представляет собой схематический вид поперечного сечения, показывающий пример выпускного отверстия, имеющего прямоугольную форму.

Фиг.3D представляет собой схематический вид поперечного сечения, показывающий пример выпускного отверстия, имеющего комбинированную круглую-коническую форму.

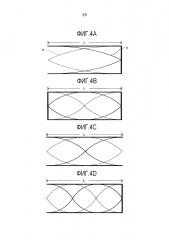

Фиг.4A представляет собой схематический пояснительный чертеж, показывающий стоячую волну пульсации скорости и давления, когда жидкостная камера с резонансом в столбе жидкости закреплена на одном конце и N=1, где P представляет распределение давления, V представляет распределение скорости и L=λ/4.

Фиг.4B представляет собой схематический пояснительный чертеж, показывающий стоячую волну пульсации скорости и давления, когда жидкостная камера с резонансом в столбе жидкости закреплена на обоих концах и N=2, где L=λ/2.

Фиг.4C представляет собой схематический пояснительный чертеж, показывающий стоячую волну пульсации скорости и давления, когда жидкостная камера с резонансом в столбе жидкости свободна на обоих концах и N=2, где L=λ/2.

Фиг.4D представляет собой схематический пояснительный чертеж, показывающий стоячую волну пульсации скорости и давления, когда жидкостная камера с резонансом в столбе жидкости закреплена на одном конце и N=3, где L=3λ/4.

Фиг.5A представляет собой схематический пояснительный чертеж, показывающий стоячую волну пульсации скорости и давления, когда жидкостная камера с резонансом в столбе жидкости закреплена на обоих концах и N=4, где P представляет распределение давления, V представляет распределение скорости и L=λ.

Фиг.5B представляет собой схематический пояснительный чертеж, показывающий стоячую волну пульсации скорости и давления, когда жидкостная камера с резонансом в столбе жидкости свободна на обоих концах и N=4, где L=λ.

Фиг.5C представляет собой схематический пояснительный чертеж, показывающий стоячую волну пульсации скорости и давления, когда жидкостная камера с резонансом в столбе жидкости закреплена на одном конце и N=5, где L=5λ/4.

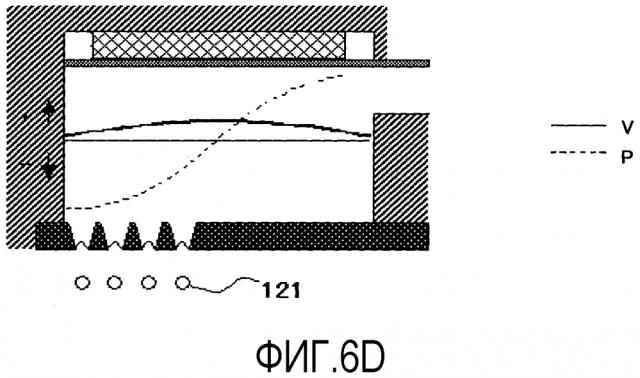

Фиг.6A представляет собой схематический пояснительный чертеж, показывающий феномен резонанса в столбе жидкости, возникающий в протоке для резонанса в столбе жидкости узла для формирования капель жидкости, где V представляет распределение скорости, и P представляет распределение давления.

Фиг.6B представляет собой схематический пояснительный чертеж, показывающий феномен резонанса в столбе жидкости, возникающий в протоке для резонанса в столбе жидкости узла для формирования капель жидкости, где V представляет распределение скорости, и P представляет распределение давления.

Фиг.6C представляет собой схематический пояснительный чертеж, показывающий феномен резонанса в столбе жидкости, возникающий в протоке для резонанса в столбе жидкости узла для формирования капель жидкости, где V представляет распределение скорости, и P представляет распределение давления.

Фиг.6D представляет собой схематический пояснительный чертеж, показывающий феномен резонанса в столбе жидкости, возникающий в протоке для резонанса в столбе жидкости узла для формирования капель жидкости, где V представляет распределение скорости, и P представляет распределение давления.

Фиг.6E представляет собой схематический пояснительный чертеж, показывающий феномен резонанса в столбе жидкости, возникающий в протоке для резонанса в столбе жидкости узла для формирования капель жидкости, где V представляет распределение скорости, и P представляет распределение давления.

Фиг.7 представляет собой схематическое изображение примера устройства для изготовления тонера.

Фиг.8 представляет собой вид поперечного сечения, показывающий пример конфигурации узла для формирования капель жидкости резонансом в столбе жидкости.

Фиг.9 представляет собой схематическое изображение примера тандемного устройства для формирования полноцветного изображения.

Фиг.10A представляет собой изображение для пояснения объединенного состояния частиц тонера (часть 1), показывающее базовую частицу (4,2 мкм).

Фиг.10B представляет собой изображение для пояснения объединенного состояния частиц тонера (часть 2), показывающее объединенную частицу (5,3 мкм) (2 частицы).

Фиг.10C представляет собой изображение для пояснения объединенного состояния частиц тонера (часть 3), показывающее объединенную частицу (6,1 мкм) (3 частицы).

Фиг.10D представляет собой изображение для пояснения объединенного состояния частиц тонера (часть 4), показывающее объединенную частицу (6,7 мкм) (4 частицы).

Фиг.10E представляет собой изображение для пояснения связанного состояния частиц тонера (часть 1), показывающее базовую частицу.

Фиг.10F представляет собой изображение для пояснения связанного состояния частиц тонера (часть 2), показывающее связанную частицу (2 частицы).

Фиг.10G представляет собой изображение для пояснения связанного состояния частиц тонера (часть 3), показывающее связанную частицу (3 частицы).

Описание вариантов осуществления изобретения

Вариант осуществления для выполнения данного изобретения будет разъяснен ниже при ссылках на чертежи. Так называемые обычные специалисты в данной области техники могут легко выполнить другие варианты осуществления посредством внесения модификаций и изменений в данное изобретение, определенное далее, в пределах объема формулы изобретения. Такие модификации и изменения включены в объем формулы изобретения, и пояснения, приведенные ниже, представляют лучший вариант осуществления данного изобретения и не ограничивают объем формулы изобретения.

Первоначально будут разъяснены материалы тонера и тонер.

Например, тонер по данному изобретению содержит по меньшей мере связующую смолу, окрашивающее вещество и антиадгезионный агент, и содержит агент управления зарядом, добавку и другие компоненты в соответствии с необходимостью.

Тонер по данному изобретению получают гранулированием композиции тонера в гидрофобной среде и последующей сушкой гранулированного продукта, Тонер содержит связующую смолу. Связующая смола содержит 2 или более видов связующих смол, имеющих разные краевые углы смачивания (по отношению к воде). Связующая смола, имеющая наибольший краевой угол смачивания, имеет средневесовую молекулярную массу 15000 или менее. Другие связующие смолы имеют средневесовую молекулярную массу более чем 15000.

Гидрофобная среда является неполярной средой. Ее конкретные примеры включают азот, диоксид углерода и аргон.

Тонер по данному изобретению предпочтительно имеет краевой угол смачивания перед горячим плавлением (CAa [°]) и краевой угол смачивания после горячего плавления (CAb [°]), которые удовлетворяют следующему условию (Формула I).

CAb + 3° < CAa (Формула I)

Угол CAa составляет предпочтительно 65° или более.

Величина CAa немного варьируется в зависимости от связующих смол. Связующая смола тонера является предпочтительно сложнополиэфирной смолой, с учетом способности к низкотемпературному фиксированию. Когда применяют сложнополиэфирную смолу, CAa становится равным 65° или более.

Когда частицы сушат в гидрофобной среде, гидрофобный материал будет распределен неравномерно в поверхностном слое частиц вследствие баланса поверхностной энергии. Формула CAb + 3° ≤ CAa означает, что материалы распределены неравномерно в частицах тонера перед горячим плавлением. Когда это отношение выполняется, то может быть подтверждено косвенным образом, что высокогидрофобный материал, т.е. в данном варианте осуществления, связующая смола, имеющая большой краевой угол смачивания и низкую молекулярную массу, распределен неравномерно в поверхностном слое частиц.

Теперь будет пояснена «жидкая композиция тонера», применяемая в данном изобретении. Жидкая композиция тонера может иметь жидкое состояние, полученное посредством растворения или диспергирования вышеуказанных компонентов тонера в растворителе, или жидкая композиция тонера не требует содержания растворителя, пока она находится в жидком состоянии при условиях выпуска. Жидкая композиция тонера проявляет жидкое состояние, которое происходит от некоторых или всех компонентов тонера, смешанных в их расплавленном состоянии.

Возможно применение в качестве материалов тонера полностью тех же самых материалов, что используют для обычных электрофотографических тонеров, при условии, что возможно приготовление вышеуказанной жидкой композиции тонера. Возможно приллирование этих материалов с образованием мелких капель жидкости при применении узла для выпуска капель жидкости, как описано выше, и изготовление требуемых частиц тонера с помощью узла для затвердевания/улавливания капель жидкости.

(Органический растворитель)

Органический растворитель не ограничивается особым образом и может быть подходящим образом выбран в соответствии с целевым назначением, при условии, что он может стабильным образом диспергировать диспергируемый элемент, такой как окрашивающее вещество. При улавливании тонера циклоном необходимо улавливать тонер посредством сушки жидкой композиции тонера до определенной степени в газовой фазе. Поэтому растворитель, который может легко быть удален при сушке, является предпочтительным. С точки зрения сушки, температура кипения растворителя составляет предпочтительно 100°C или ниже.

Предпочтительные примеры органического растворителя включают эфиры, кетоны, сложные эфиры, углеводороды и спирты. Его более предпочтительные примеры включают тетрагидрофуран (THF), ацетон, метилэтилкетон (MEK), этилацетат и толуол. Один из них может быть использован отдельным образом или два или более из них могут быть использованы в комбинации.

(Связующие смолы)

В данном изобретении возможно одновременно удовлетворять требование как в отношении узкого распределения частиц по размеру, так и способности к фиксированию посредством применения 2 или более видов связующих смол, имеющих разные молекулярные массы и разные краевые углы смачивания.

В данном изобретении краевой угол смачивания материалов связующей смолы является очень важным. Когда материалы, имеющие разные краевые углы смачивания гранулируют в гидрофобной среде и сушат, материал, имеющий меньшую энергию, т.е. материал, имеющий больший краевой угол смачивания, будет распределен неравномерно в поверхностном слое частиц, поскольку сила, создающая поверхностную энергию частиц, воздействует наименьшим образом на частицы. С другой стороны, при химическом гранулировании, которое в последние годы является основным способом изготовления тонера, имеет место тенденция, заключающаяся в том, что материал, имеющий более высокую энергию, т.е. материал, имеющий меньший краевой угол смачивания, распределен неравномерно в поверхностном слое материалов, поскольку материалы тонера диспергированы в водной фазе в форме масляной фазы.

Когда смола, имеющая больший краевой угол смачивания, имеет меньшую молекулярную массу, посредством обеспечения присутствия этой смолы, имеющей меньшую молекулярную массу, в поверхностном слое частиц тонера, чтобы улучшить скорость сушки при сушке тонера, возможно предотвращение ухудшения распределения частиц по размеру.

Для того чтобы улучшить способность к сушке, необходимо, чтобы смола, имеющая больший краевой угол смачивания, имела средневесовую молекулярную массу 15000 или менее. Эта смола не ограничивается особым образом в любых других отношениях и может быть выбрана подходящим образом. Другие связующие смолы имеют средневесовую молекулярную массу более чем 15000.

Смолы, имеющие меньший краевой угол смачивания и более высокую средневесовую молекулярную массу, также не ограничиваются особым образом. Однако в отношении способности к фиксированию, они могут предпочтительно являться связующими смолами, которые имеют по меньшей мере один пик в интервале молекулярной массы от 3000 до 50000 и которые содержат компоненты, растворимые в тетрагидрофуране (THF), в которых компонент, имеющий молекулярную массу 100000 или менее составляет от 60% до 100%. Они могут являться более предпочтительно связующими смолами, которые имеют по меньшей мере один пик в интервале молекулярной массы от 5000 до 20000.

Данное изобретение может достигнуть желаемого результата посредством объединения смолы, имеющей средневесовую молекулярную массу 15000 или менее, и смолы, имеющей средневесовую молекулярную массу более чем 15000. В этом случае предпочтительно, чтобы смола, имеющая средневесовую молекулярную массу более чем 15000, составляла 50% по массе или более от общего количества всех смол, и более предпочтительно, чтобы смола, имеющая средневесовую молекулярную массу 20000 или более, составляла 50% по массе или более от общего количества всех смол. Когда применяют 3 или более вида смол, предпочтительно, чтобы смола, имеющая средневесовую молекулярную массу более чем 15000, или предпочтительно смола, имеющая средневесовую молекулярную массу 20000 или более, составляла 50% по массе или более от всех смол.

Примеры смол, которые могут быть использованы в качестве связующих смол, включают: виниловый полимер стиролового мономера, акрилового мономера, метакрилового мономера и т.д.; сополимер, состоящий из этих мономеров или состоящий из 2 или более видов этих мономеров; полимер на основе сложного полиэфира; полиоловую смолу; фенольную смолу; кремнийорганическую смолу; полиуретановую смолу; полиамидную смолу; фурановую смолу; эпоксидную смолу; ксилольную смолу; терпеновую смолу; кумаронинденовую смолу; поликарбонатную смолу; и смолу на нефтяной основе.

Среди них, полимер на основе сложного полиэфира является особенно предпочтительным в качестве связующих смол, с точки зрения способности к низкотемпературному фиксированию. В качестве связующей смолы, имеющей молекулярную массу 15000 или менее, предпочтительно применять связующую смолу, содержащую в качестве составляющего компонента мономер, имеющий ароматическое кольцо в большом количестве, поскольку необходимо поддерживать молекулярную массу связующей смолы низкой и делать так, чтобы связующая смола проявляла Tg 50°C или выше.

- Метод измерения температуры стеклования (Tg) -

В данном изобретении, температуру стеклования тонера, используемого в качестве целевого образца при первом повышении температуры, называют как 1-я Tg, и температуру стеклования того же самого образца при втором повышении температуры называют как 2-я Tg.

В данном изобретении, Tg каждого составляющего компонента при втором повышении температуры используют в качестве Tg каждого целевого образца.

- Метод измерения краевого угла смачивания -

Измерение краевого узла смачивания выполняют посредством измерения статического краевого узла смачивания с помощью автоматического измерителя краевого узла смачивания (модель № CA-W) производства Kyowa Interface Science Co., Ltd. Возможно измерение смачиваемости для жидких капель, связанных с поверхностью твердого тела посредством выбора «капельный метод» в программном обеспечении данного прибора. Данный конкретный метод измерения основан на методе покоящейся капли в соответствии с JIS R3257.

- Изготовление образца в виде пластины для измерения краевого угла смачивания связующей смолы -

Связующую смолу (3 г) отвешивают в алюминиевую чашку с плоским дном, помещают в печь, нагретую до 120°C, и нагревают, пока смола полностью не расплавится. После этого смолу охлаждают, пока она не затвердеет, и извлекают из алюминиевой чашки в виде пластины из смолы, которая является образцом в виде пластины для измерения краевого угла смачивания. При этом образец в виде пластины обследуют, чтобы подтвердить, что нижняя поверхность образца в виде пластины не имеет каких-либо дефектов, таких как неровности или трещины, которые могут вызывать нарушения при измерении.

- Изготовление образца в виде пластины для измерения краевого угла смачивания тонера -

Образец в виде пластины изготавливали формованием под давлением тонера посредством автоматического формовочного пресса. Условия формования являются следующими.

Количество тонера: 3 г

Нагрузка: 6 т

Время: 60 с

Диаметр пресс-формы: 40 мм

- Изготовление образца в виде пластины для измерения краевого угла смачивания тонера после горячего плавления -

Тонер (3 г) отвешивают в алюминиевую чашку с плоским дном, помещают в печь, нагретую до 120°C, и нагревают, пока тонер полностью не расплавится. После этого тонер охлаждают, пока он не затвердеет, и извлекают из алюминиевой чашки в виде пластины из тонера, которая является образцом в виде пластины для измерения краевого угла смачивания. При этом образец в виде пластины обследуют, чтобы подтвердить, что нижняя поверхность образца в виде пластины не имеет каких-либо дефектов, таких как неровности или трещины, которые могут вызывать нарушения при измерении.

(Окрашивающее вещество)

Окрашивающее вещество не ограничивается особым образом и может быть подходящим образом выбрано из обычно используемых окрашивающих веществ. Его примеры включают углеродную сажу, нигрозиновый краситель, железный черный, нафтоловый желтый S, ганза желтый (Hansa yellow) (10G, 5G и G), кадмиевый желтый, желтый оксид железа, желтая охра, свинцовый глет, титановый желтый, полиазокраситель желтый, масляный желтый, ганза желтый (Hansa yellow) (GR, A, RN и R), пигмент желтый L, бензидиновый желтый (G и GR), устойчивый желтый (NCG), вулкан прочно-желтый (5G, R), тартразиновый лак, хинолиновый желтый лак, антраценовый желтый BGL, изоиндолиноновый желтый, мумия, свинцовый сурик, свинцовая киноварь, кадмий красный, кадмий-ртуть красный, сурьмяная киноварь, устойчивый красный 4R, паракрасный (Para Red), алый (Fiser Red), парахлорортонитроанилиновый красный, литол прочно-алый G, блестящий прочно-алый, блестящий кармин BS, устойчивый красный (F2R, F4R, FRL, FRLL и F4RH), прочно-алый VD, вулкан прочно-рубиновый B, блестящий алый G, литол рубиновый GK, устойчивый красный F5R, блестящий кармин 6В, пигмент алый 3В, бордовый 5В, толуидиновый красно-коричневый, устойчивый бордовый F2K, солнечный бордовый BL, бордовый 10В, BON красно-коричневый светлый, BON красно-коричневый средний, эозиновый лак, родаминовый лак В, родамин лаковый Y, ализариновый лак, тиоиндиго красный В, тиоиндиго красно-коричневый, масляный красный, хинакридоновый красный, пиразолоновый красный, полиазокраситель красный, хромовая киноварь, бензидиновый оранжевый, периноновый оранжевый, масляный оранжевый, кобальтовая синь, лазурный синий, щелочной синий лак, сиренево-синий лак, Виктория-голубой лак, фталоцианиновый синий, не содержащий металлов, фталоцианиновый синий, небесно-голубой, индантреновый синий (RS и ВС), индиго, ультрамарин, берлинская лазурь, антрахиноновый синий, прочно-фиолетовый B, метилфиолетовый лак, кобальтовый фиолетовый, марганцевый фиолетовый, диоксановый фиолетовый, антрахиноновый фиолетовый, хромовая зелень, цинковая зелень, оксид хрома, виридиан, изумрудная зелень, пигмент зеленый B, нафтол зеленый B, зеленое золото, кислотный зеленый лак, малахитовый зеленый лак, фталоцианиновый зеленый, антрахиноновый зеленый, оксид титана, цинковые цветы, литопон, и смесь двух или более вышеуказанных окрашивающих веществ.

Содержание окрашивающего вещества составляет предпочтительно от 1% по массе до 15% по массе и более предпочтительно от 3% по массе до 10% по массе, по отношению к тонеру.

Окрашивающее вещество, применяемое в данном изобретении, может быть использовано в виде маточной смеси, в которой оно объединено со смолой. Примеры связующей смолы, смешиваемой с маточной смесью, включают: полимеры полиэфирной смолы и стирола или его замещенных продуктов (например, полистирол, поли-п-хлоростирол и поливинилтолуол); сополимеры стирола (например, сополимер стирола и п-хлоростирола, сополимер стирола и пропилена, сополимер стирола и винилтолуола, сополимер стирола и винилнафталина, сополимер стирола и метилакрилата, сополимер стирола и этилакрилата, сополимер стирола и бутилакрилата, сополимер стирола и октилакрилата, сополимер стирола и метилметакрилата, сополимер стирола и этилметакрилата, сополимер стирола и бутилметакрилата, сополимер стирола и α-метилхлорметакрилата, сополимер стирола и акрилoнитрила, сополимер стирола и винилметилкетона, сополимер стирола и бутадиена, сополимер стирола и изопрена, сополимер стирола, акрилoнитрила и индена, сополимер стирола и малеиновой кислоты и сополимер стирола и сложного эфира малеиновой кислоты); и другие, включающие полиметилметакрилат, полибутилметакрилат, поливинилхлорид, поливинилацетат, полиэтилен, полипропилен, сложный полиэфир, эпоксидную смолу, эпоксиполиоловую смолу, полиуретан, полиамид, поливинилбутираль, смолу на основе полиакриловой кислоты, древесную смолу, модифицированную древесную смолу, терпеновую смолу, смолу на основе алифатического или алициклического углеводорода, ароматическую нефтяную смолу, хлорированный парафин и парафиновый воск. Одна из них может быть использована отдельным образом или две или более из них могут быть использованы в смеси.

Маточная смесь может быть получена смешиванием и замешиванием смолы для маточной смеси и окрашивающего вещества одной с другим при приложении высокого сдвигового усилия. При этом, для того, чтобы увеличить взаимодействие между окрашивающим веществом и смолой, возможно применение органического растворителя. Также предпочтительно применение так называемого «способа промывки» со смешиванием и замешиванием водосодержащей водной пасты окрашивающего вещества со смолой и органическим растворителем, перемещением окрашивающего вещества к смоле и удалением компонента воды и компонента органического растворителя, поскольку посредством этого способа влажный осадок окрашивающего вещества может быть использован «как есть» и не нуждается в сушке. Диспергирующее устройство с приложением высоких сдвиговых усилий, такое как трехвалковая мельница, предпочтительно применяют для смешивания и замешивания.

Количество используемой маточной смеси составляет предпочтительно от 2 частей по массе до 30 частей по массе, по отношению к 100 частей по массе связующей смолы.

Предпочтительно, чтобы смола для маточной смеси имела кислотное число 30 мгKOH/г или менее и аминовое число от 1 мгKOH/г до 100 мгKOH/г, для того, чтобы использовать маточную смесь при диспергированном состоянии окрашивающего вещества. Более предпочтительно, чтобы смола для маточной смеси имела кислотное число 20 мгKOH/г или менее и аминовое число от 10 мгKOH/г до 50 мгKOH/г, для того, чтобы использовать маточную смесь при диспергированном состоянии окрашивающего вещества. Когда кислотное число больше чем 30 мгKOH/г, поляризуемость при условиях высокой влажности может быть плохой, и дисперсность пигмента может быть недостаточной. Также, когда аминовое число меньше чем 1 мгKOH/г и больше чем 100 мгKOH/г, дисперсность пигмента может быть недостаточной. Кислотное число может быть измерено в соответствии с методом, описанным в JIS K0070, и аминовое число может быть измерено в соответствии с методом, описанным в JIS K7237.

С точки зрения дисперсности пигмента, диспергирующий агент предпочтительно обладает высокой совместимостью со связующей смолой. Конкретные примеры коммерческих продуктов диспергирующего агента включают «AJISPER PB821» и «AJISPER PB822» (производства компании Ajinomoto Fine-Techno Co., Inc.), «DISPERBYK-2001» (производства компании Byk-Chemie GmbH), и «EFKA-4010» (производства компании EFKA Inc.).

(Антиадгезионный агент)

Жидкая композиция тонера, применяемая в данном изобретении, содержит связующие смолы, окрашивающее вещество и антиадгезионный агент.

Антиадгезионный агент не ограничивается особым образом, и может быть использован антиадгезионный агент, выбранный подходящим образом из обычно применяемых антиадгезионных агентов. Примеры антиадгезионного агента включают: антиадгезионный агент на основе алифатического углеводорода, такой как низкомолекулярный полиэтилен, низкомолекулярный полипропилен, полиолефиновый антиадгезионный агент, микрокристаллический антиадгезионный агент, парафиновый антиадгезионный агент и антиадгезионный агент Sasol; антиадгезионный агент на основе оксида алифатического углеводорода, такой как антиадгезионный агент на основе полиэтиленоксида или его блок-сополимера; антиадгезионный агент из растительного сырья, такой как антиадгезионный агент на основе канделильского воска, антиадгезионный агент на основе карнаубского воска, японское талловое масло и восковая фракция масла жожоба; антиадгезионный агент животного происхождения, такой как пчелиный воск, ланолин и спермацет; минеральный антиадгезионный агент, такой как озокерит, церезин и петролатум; антиадгезионный агент, в основном состоящий из сложного эфира жирной кислоты, такой как антиадгезионный агент на основе сложного эфира монтановой кислоты и антиадгезионный агент на основе касторового воска; частично или полностью восстановленный сложный эфир жирной кислоты, такой как антиадгезионный агент на основе восстановленного карнаубского воска.

Температура плавления антиадгезионного агента составляет предпочтительно от 70°C до 140°C и более предпочтительно от 70°C до 120°C, для того, чтобы создать баланс способности к фиксированию и устойчивости к горячему смещению. Когда температура плавления ниже чем 70°C, устойчивость к слипанию может быть недостаточной. Когда она выше чем 140°C, затрудняется проявление эффекта устойчивости к горячему смещению.

Общее содержание антиадгезионного агента составляет предпочтительно от 0,2 части по массе до 20 частей по массе и более предпочтительно от 0,5 части по массе до 10 частей по массе.

В данном изобретении температуру вершины максимального пика среди эндотермических пиков антиадгезионного агента, измеренных посредством ДСК (дифференциальной сканирующей калориметрии), используют в качестве температуры плавления антиадгезионного агента.

Прибор для измерения ДСК для антиадгезионного агента или тонера является предпочтительно высокоточным дифференциальным сканирующим калориметром с внутренним нагреванием и компенсацией входного сигнала. Данный метод измерения основан на ASTM D3418-82. Кривая ДСК, используемая в данном изобретении является кривой, которая получена, когда температуру повышают при скорости 10 °C/мин, после того как температуру однократно повышают и снижают, чтобы получит предысторию.

(Агент управления зарядом)

Агент управления зарядом не ограничивается особым образом, однако предпочтительно является отрицательно заряженным агентом управления зарядом, который содержит поликонденсат, полученный реакцией поликонденсации фенолов и альдегидов, с точки зрения растворимости в органическом растворителе.

Фенолы включают по меньшей мере один вид фенольного соединения, которое содержит одну фенольную гидроксильную группу, с которой водород связан в ее орто-положении, и которое является по меньшей мере одним фенольным соединением, выбранным из группы, состоящей из п-алкилфенола, п-аралкилфенола, п-фенилфенола и сложного эфира п-гидроксибензойной кислоты.

В качестве альдегидов могут быть подходящим образом использованы такие альдегиды, как параформальдегид, формальдегид, паральдегид и фурфурол.

Примеры коммерчески доступных продуктов агента управления зарядом включают агент управления зарядом, содержащий конденсационный полимер FCA-N типа (производства компании Fujikura Kasei Co., Ltd.).

(Распределение частиц тонера по размеру)

Распределение частиц тонера по размеру может быть выражено как соотношение между объемным средним диаметром частиц (Dv) и среднечисленным диаметром частиц (Dn) и мож