Способ и устройство для отвода вскрыши при проходке туннеля

Иллюстрации

Показать всеИзобретение относится к способу и устройству для отвода вскрыши при проходке туннеля. Технический результат заключается в создании способа и устройства для отвода вскрыши при проходке туннеля при переключении между проходкой с грунтовым пригрузом забоя или открытой проходкой и проходкой с гидравлическим пригрузом забоя, которые обеспечивали бы в эксплуатации малую чувствительность к помехам при незначительном износе. Способ характеризуется тем, что при открытой проходке или проходке с грунтовым пригрузом забоя выполненное в трубе-оболочке шнекового транспортера в направлении отвода первое отверстие отводящего устройства открыто, а расположенное в направлении отвода за первым отверстием, выполненное в поперечном сечении трубы-оболочки шнекового транспортера второе отверстие закрыто. При проходке с гидравлическим пригрузом забоя первое отверстие закрыто, а второе отверстие открыто. Устройство для отвода вскрыши в машине для проходки туннеля по меньшей мере с одним шнековым транспортером, причем указанный или каждый шнековый транспортер окружен кожухом, с образованным в кожухе первым отверстием со стороны очистного пространства, с образованным в кожухе удаленным от очистного пространства вторым отверстием, с выполненным с возможностью выборочного приведения в действие первым затвором для первого отверстия и с выполненным с возможностью выборочного приведения в действие вторым затвором, который проходит сквозь кожух и выполнен для гидромеханического отделения первого участка и второго участка шнекового транспортера или же системы шнековых транспортеров. При этом первое отверстие оканчивается в отгрузочном устройстве для проходки с грунтовым пригрузом забоя, а второе отверстие оканчивается в отгрузочном устройстве для проходки с гидравлическим пригрузом забоя. 2 н. и 4 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к способу отвода вскрыши при проходке туннеля. Кроме того, изобретение относится к устройству для отвода вскрыши при проходке туннеля.

Такой способ и такое устройство известны из публикации DE 19700297 С2. В ранее известном способе и ранее известном устройстве для отвода вскрыши при проходке туннеля известно отводящее устройство, которое имеет расположенный в кожухе шнековый транспортер. В кожухе проделаны первое отверстие со стороны очистного пространства и удаленное от очистного пространства второе отверстие. Отверстия открываются или же закрываются выборочно приводимыми в действие затворами. Кроме того, имеется устройство для выгрузки подлежащей отводу вскрыши, которое выполнено для того, чтобы поддерживать противодавление в кожухе. При проходке с жидкой подачей первое отверстие со стороны очистного пространства открыто, удаленное от очистного пространства второе отверстие закрыто, а выгружающее устройство не работает. При проходке с грунтовым пригрузом забоя первое отверстие со стороны очистного пространства и удаленное от очистного пространства второе отверстие закрыты, в то время как выгружающее устройство работает. При открытой проходке первое отверстие со стороны очистного пространства закрыто, удаленное от очистного пространства второе отверстие открыто, а выгружающее устройство не работает.

Из публикации JP H 1122387 А известно устройство для отвода вскрыши, имеющее два шнековых транспортера, каждый из которых окружен кожухом. В кожухе шнекового транспортера со стороны очистного пространства образовано первое отверстие, закрываемое выборочно приводимым в действие первым затвором. Кроме того, в кожухе образовано второе отверстие, удаленное от очистного пространства и закрываемое выборочно приводимым в действие и проходящим сквозь кожух вторым затвором для гидромеханического отделения первого участка и второго участка шнекового транспортера системы шнековых транспортеров.

В основу изобретения была положена задача предложить способ и устройство для отвода вскрыши при проходке туннеля при переключении между проходкой с грунтовым пригрузом забоя или открытой проходкой и проходкой с гидравлическим пригрузом забоя, которые обеспечивали бы в эксплуатации малую чувствительность к помехам при незначительном износе.

Указанная задача решена в способе отвода вскрыши при проходке туннеля, характеризующемся тем, что при открытой проходке или проходке с грунтовым пригрузом забоя выполненное в трубе-оболочке шнекового транспортера в направлении отвода первое отверстие отводящего устройства открыто, а расположенное в направлении отвода за первым отверстием, выполненное в поперечном сечении трубы-оболочки шнекового транспортера второе отверстие закрыто, а при проходке с гидравлическим пригрузом забоя первое отверстие закрыто, а второе отверстие открыто.

Указанная задача также решена в устройстве для отвода вскрыши в машине для проходки туннеля по меньшей мере с одним шнековым транспортером, причем указанный или каждый шнековый транспортер окружен кожухом, с образованным в кожухе первым отверстием со стороны очистного пространства, с образованным в кожухе удаленным от очистного пространства вторым отверстием, с выполненным с возможностью выборочного приведения в действие первым затвором для первого отверстия и с выполненным с возможностью выборочного приведения в действие вторым затвором, который проходит сквозь кожух и выполнен для гидромеханического отделения первого участка и второго участка шнекового транспортера или же системы шнековых транспортеров. Решение поставленной задачи обеспечивается тем, что первое отверстие оканчивается в отгрузочном устройстве для проходки с грунтовым пригрузом забоя, а второе отверстие оканчивается в отгрузочном устройстве для проходки с гидравлическим пригрузом забоя.

За счет того, что в предлагаемом в изобретении способе при открытой проходке без давления или при проходке с грунтовым пригрузом забоя вскрыша выгружается из первого в направлении отвода отверстия, а при устройстве для гидромеханической деактивации расположенное в направлении отвода за первым отверстием второе отверстие деактивировано, получается относительно малочувствительная к помехам эксплуатация при незначительном износе, так как происходит ранняя выгрузка этой способствующей износу вскрыши.

Другие целесообразные варианты осуществления и преимущества изобретения являются предметом последующего описания примеров осуществления со ссылкой на чертежи.

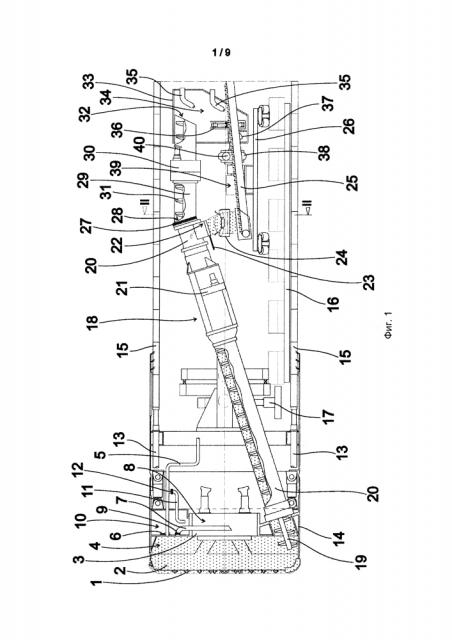

Показано на:

Фиг. 1: в наглядном виде сбоку, пример осуществления устройства согласно изобретению машины для проходки туннелей при проходке с грунтовым пригрузом забоя,

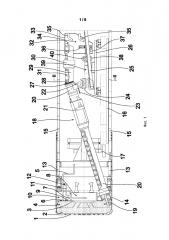

Фиг. 2: в разрезе вдоль линии II-II пример осуществления согласно фиг. 1,

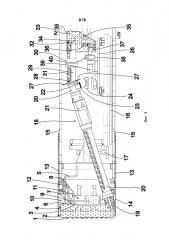

Фиг. 3: в наглядном виде сбоку, пример осуществления согласно фиг. 1 при проходке с гидравлическим пригрузом забоя,

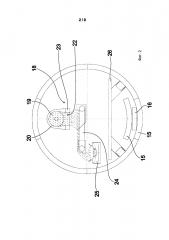

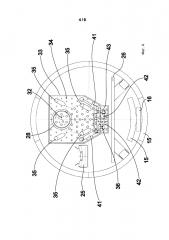

Фиг. 4: в разрезе вдоль линии IV-IV пример осуществления согласно фиг. 3,

Фиг. 5: в наглядном виде сбоку, вариант примера осуществления согласно фиг. 1,

Фиг. 6: в разрезе вдоль линии VI-VI пример осуществления согласно фиг. 5,

Фиг. 7: в наглядном виде сбоку, пример осуществления согласно фиг. 5 при проходке с гидравлическим пригрузом забоя,

Фиг. 8: в наглядном виде сбоку, пример осуществления согласно фиг. 5 в режиме прерывной выгрузки в первом рабочем состоянии,

Фиг. 9: в наглядном виде сбоку, пример осуществления согласно фиг. 5 в режиме прерывной выгрузки во втором рабочем состоянии.

На фиг. 1 в наглядном виде сбоку показана машина для проходки туннелей, которая оснащена одним конструктивным примером устройства согласно изобретению для отвода вскрыши и работает по способу согласно изобретению. Машина для проходки туннелей согласно фиг. 1 имеет оснащенный отбойными инструментами 1 зуборезный долбяк 2, который является приводимым во вращение приводом 3 зуборезного долбяка. В расположенном в направлении проходки сзади от зуборезного долбяка 2 очистном пространстве 4 при изображенной на фиг. 1 проходке с грунтовым пригрузом забоя также называемой режимом работы ЕРВ (Earth Pressure Balance), оно заполнено подлежащей отводу вскрышей, а также подводимой по потребности по трубопроводу 5 подачи жидкости для промывки щита при открытой задвижке 6 очистного пространства жидкостью для промывки щита.

Кроме того, в очистном пространстве 4 оканчивается перепускной трубопровод 7, который, кроме того, находится в соединении с охваченным приводом 3 долбяка буферным пространством 8. Соединение между очистным пространством 4 и буферным пространством 8 по перепускному трубопроводу 7 является закрываемым или же при необходимости может быть открыто с помощью задвижки 9 перепускного трубопровода, чтобы поддерживать в очистном пространстве 4 адаптированные для режима ЕРВ условия давления.

В направлении проходки сзади от очистного пространства 4 имеется кольцевое пространство 10, в котором оканчивается ветка 11 трубопровода 5 подачи жидкости для промывки щита, причем ветка 11 является закрываемой с помощью задвижки 12 кольцевого пространства.

Кроме того, машина для проходки туннелей согласно фиг. 1 имеет проходческий цилиндр 13, с помощью которого долбяк 2 и щит 14 с тюбингами 15 в качестве опор являются перемещаемыми в направлении проходки. В свою очередь, тюбинги 15 с помощью устройства 16 подачи тюбингов и устройства 17 позиционирования тюбингов являются используемыми для облицовки стенки туннеля.

Машина для проходки туннелей согласно фиг. 1 оснащена отводящим устройством 18 в качестве устройства для отвода вскрыши, которое в показанном на фиг. 1 примере осуществления имеет образованный стержнем главный шнековый транспортер 19, который окружен трубой-оболочкой 20 и который, будучи инкапсулированным в очистном пространстве 4 выступающим открытым концом, простирается через кольцевое пространство 10 против направления проходки от долбяка 2. Главный шнековый транспортер 19 является приводимым во вращение в двух направлениях с помощью привода 21 главного шнекового транспортера, причем имеющаяся в направлении вращения подачи в очистном пространстве 4 вскрыша является отводимой вместе с, прежде всего, подводимой по подающему трубопроводу 5 жидкостью для промывки щита, а также, при определенных условиях, с другими добавками из очистного пространства 4 против направления проходки.

На обращенном от очистного пространства 4 конце трубы-оболочки 20 главного шнекового транспортера в качестве первого отверстия со стороны очистного пространства в трубе-оболочке 20 имеется выход 22 главного шнекового транспортера, который является выборочно закрываемым с помощью запорной задвижки 23 выпускного отверстия главного шнекового транспортера в качестве первого затвора. В направлении выброса выпускного отверстия 22 главного шнекового транспортера расположена поперечная конвейерная лента 24, с помощью которой выходящий из выпускного отверстия 22 главного шнекового транспортера, имеющий подлежащую отводу вскрышу материал является отводимым поперек направления проходки и переносимым на последующую конвейерную ленту 25, движущуюся против направления проходки, которая, в свою очередь, вместе с последователем 25 является перемещаемой в направлении проходки.

Кроме того, на изображении согласно фиг. 1 видно, что труба-оболочка 20 главного шнекового транспортера в направлении отвода за выпускным отверстием 22 главного шнекового транспортера закрыта запорной задвижкой 27 прохода переходного отверстия в качестве второго затвора, с помощью которого является закрываемым образованный поперечным сечением трубы-оболочки 20 главного шнекового транспортера проход 28 переходного отверстия в качестве второго отверстия, так что примыкающая в направлении отвода к трубе-оболочке 20 главного шнекового транспортера труба-оболочка 29 шнека последующей подачи с расположенным в ней с возможностью вращения посредством привода 30 шнеком 31 последующей подачи, которые также являются составной частью отводящего устройства 18, гидромеханически деактивирован.

Труба-оболочка 29 шнека последующей подачи своим обращенным от трубы-оболочки 20 главного шнекового транспортера концом через выпускное отверстие 32 шнека последующей подачи оканчивается в охваченном промывным баком 33 промывном пространстве 34 отводящего транспортного устройства, в которое, кроме того, впадают загружаемые промывной жидкостью трубопроводы 35 для подачи промывной жидкости в промывной бак. В промывном баке 33 расположена клещевая дробилка 36, с помощью которой, как пояснено более детально далее, являются измельчаемыми загруженные в промывной бак 33 крупные компоненты. В области дна промывного бака 33 оканчивается всасывающий патрубок 37 подающего трубопровода отгрузочного устройства, который подсоединен к подающему насосу 38 отгрузочного устройства, с помощью которого, в свою очередь, загруженный в промывной бак 33 жидкотекучий, а также имеющий относительно мелкозернистые компоненты материал является отсасываемым из промывного бака 33. С помощью приводимого в действие приводом 39 подающего насоса 38 имеющийся в промывном пространстве 34 относительно жидкотекучий материал является вводимым в систему 40 отводящего трубопровода отгрузочного устройства.

На фиг. 2 показан в разрезе вдоль линии II-II пример осуществления согласно фиг. 1 при рассмотрении в направлении проходки. На фиг. 2 видно, что в связи с поперечным относительно направления проходки или же направления отвода расположением поперечной конвейерной ленты 24 под трубой-оболочкой 20 главного шнекового транспортера образовано свободное пространство.

На фиг. 3 в наглядном виде сбоку показана система согласно фиг. 1 при проходке с гидравлическим пригрузом забоя, при которой, во-первых, задвижка 6 очистного пространства, задвижка 9 перепускного трубопровода и задвижка 12 кольцевого пространства открыты, чтобы поддерживать необходимую для проходки с гидравлическим пригрузом забоя подачу жидкости и соответствующие условия давления в очистном пространстве 4, а также в буферном пространстве 8. С другой стороны, при проходке с гидравлическим пригрузом забоя запорные задвижки 23 выпускного отверстия главного шнекового транспортера закрыты, а запорная задвижка 27 прохода переходного отверстия открыта, так что расположенный между трубой-оболочкой 20 главного шнекового транспортера и трубой-оболочкой 29 шнека последующей подачи проход 28 переходного отверстия теперь открыт и транспортируемый главным шнековым транспортером 19, имеющий подлежащую отводу вскрышу материал является доставляемым в трубу-оболочку 29 шнека последующей подачи и транспортируемым далее с помощью вращающегося в направлении подачи шнека 31 последующей подачи через выпускное отверстие 32 шнека последующей подачи в охваченное промывным баком 33 промывное пространство 34. В промывное пространство 34 при проходке с гидравлическим пригрузом забоя, как на фиг. 3 схематически показано стрелками, по трубопроводам 35 для подачи промывной жидкости в промывной бак промывная жидкость является вводимой в промывное пространство 34, чтобы добиться адаптированной к рабочим параметрам подающего насоса 38 консистенции подлежащего отводу материала.

На фиг. 4 в разрезе вдоль линии IV-IV показана система согласно фиг. 3. На фиг. 4 особо хорошо видно выполнение клещевой дробилки 36 с приводимыми в действие через напорный цилиндр 41 щеками 42 дробилки, с помощью которых имеющийся в промывном пространстве 34, также имеющий относительно крупные компоненты материал является измельчаемым до тех пор, пока не может быть проходимым расположенное перед патрубком 37 подающего трубопровода сито 43.

На фиг. 5 в наглядном виде сбоку показана модификация поясненного на фиг. 1-4 примера осуществления, причем соответствующие друг другу в примере осуществления согласно фиг. 1-4 и в модификации согласно фиг. 5 элементы снабжены одинаковыми ссылочными обозначениями и во избежание повторов в дальнейшем отчасти еще раз более детально не пояснены. В модификации согласно фиг. 5 для режима ЕРВ поперечная конвейерная лента 24 и конвейерная лента-последователь 25 позиционированы в области расположенной на выпускном отверстии 32 шнека последующей подачи, в этом режиме работы открытой запорной задвижки 44 выпускного отверстия шнека последующей подачи, причем по сравнению с примером осуществления согласно фиг. 1-4 промывной бак 33 и подающий насос 38 удалены. Кроме того, в модификации согласно фиг. 5 в области трубы-оболочки 29 шнека последующей подачи и шнека 31 последующей подачи имеется капельная ванна 45, которая лежит на последователе 26.

На фиг. 6 в разрезе вдоль линии VI-VI показана модификация согласно фиг. 5 при рассмотрении в направлении проходки. На фиг. 6 видно, что, как в примере осуществления согласно фиг. 2, мимо капельной ванны 45 выходящий из выпускного отверстия 32 шнека последующей подачи материал отгружается по поперечной конвейерной ленте 24 и конвейерной ленте-последователе 25.

На фиг. 7 в наглядном виде сбоку показана уже поясненная на фиг. 5 и фиг. 6 модификация, в которой для представленной на фиг. 7 проходки с гидравлическим пригрузом забоя на выпускном отверстии 32 шнека последующей подачи расположена валковая дробилка 46, с помощью которой транспортируемый по главному шнековому транспортеру 19 и шнеку 31 последующей подачи материал является измельчаемым перед входом в отводящий трубопровод 47 и откачивающий насос 48.

На фиг. 8 показана система согласно фиг. 5 при прерывном режиме вывода в первом рабочем состоянии, при котором, исходя из проходки с грунтовым пригрузом забоя или открытой проходки для проезда относительно короткой области с, например, высоким приливом воды или высоким давлением в проходке запорная задвижка 27 прохода переходного отверстия открыта, а выход 32 шнека последующей подачи закрыт, так что при проходке наполняется труба-оболочка 29 шнека последующей подачи.

На фиг. 9 показана система согласно фиг. 5 при прерывном режиме вывода во втором рабочем состоянии, при котором без продвижения запорная задвижка 27 прохода переходного отверстия закрывается, а выход 32 шнека последующей подачи открывается, чтобы вывести содержимое трубы-оболочки 29 шнека последующей подачи по поперечной конвейерной ленте 24 и конвейерной ленте-последователе 25. Затем снова происходит возврат в первое рабочее состояние прерывного режима вывода согласно фиг. 8, и смена между рабочими состояниями в прерывном режиме вывода продолжается до тех пор, пока прерывным образом не будет пройдена критическая область.

1. Способ отвода вскрыши при проходке туннеля, характеризующийся тем, что при открытой проходке или проходке с грунтовым пригрузом забоя выполненное в трубе-оболочке (20) шнекового транспортера в направлении отвода первое отверстие (22) отводящего устройства (18) открыто, а расположенное в направлении отвода за первым отверстием (22), выполненное в поперечном сечении трубы-оболочки (20) шнекового транспортера второе отверстие (28) закрыто, а при проходке с гидравлическим пригрузом забоя первое отверстие (22) закрыто, а второе отверстие (28) открыто.

2. Способ по п. 1, характеризующийся тем, что при закрытом первом отверстии (22) и открытом втором отверстии (28) отвод проводят из промывного пространства (34).

3. Способ по п. 2, характеризующийся тем, что при переходе от открытой проходки или от проходки с грунтовым пригрузом забоя к проходке с гидравлическим пригрузом забоя после закрывания первого отверстия (22) и после открывания второго отверстия (28) в промывное пространство (34) вводят промывную жидкость.

4. Устройство для отвода вскрыши в машине для проходки туннеля по меньшей мере с одним шнековым транспортером (19, 31), причем указанный или каждый шнековый транспортер (19, 31) окружен кожухом (20, 29), с образованным в кожухе (20, 29) первым отверстием (22) со стороны очистного пространства, с образованным в кожухе (20, 29) удаленным от очистного пространства вторым отверстием (28), с выполненным с возможностью выборочного приведения в действие первым затвором (23) для первого отверстия (22) и с выполненным с возможностью выборочного приведения в действие вторым затвором (27), который проходит сквозь кожух (20, 29) и выполнен для гидромеханического отделения первого участка и второго участка шнекового транспортера (19, 31) или же системы шнековых транспортеров (19, 31), отличающееся тем, что первое отверстие (22) оканчивается в отгрузочном устройстве (24, 25) для проходки с грунтовым пригрузом забоя, а второе отверстие (28) оканчивается в отгрузочном устройстве (34, 37, 38, 40) для проходки с гидравлическим пригрузом забоя.

5. Отводящее устройство по п. 4, отличающееся тем, что предусмотрены два удаленных друг от друга шнековых транспортера (19, 31).

6. Отводящее устройство по п. 5, отличающееся тем, что второй затвор (27) расположен между двумя шнековыми транспортерами (19, 31).