Универсальный клапан

Иллюстрации

Показать всеИзобретение относится к машиностроению. Универсальный клапан с входным, выходным отверстиями содержит установленные во внутренней полости корпуса соосно подпружиненный запорный элемент и седло, отверстия для сброса газа, расположенные параллельно входному, выходному отверстиям, плавкую часть в виде диска и отверстие, сообщающееся с внутренней полостью корпуса. Клапан снабжен мембраной, установленной в отверстии корпуса и зафиксированной вставкой в форме диска, которая зафиксирована поршнем с диском в верхней части. Изобретение позволяет предотвратить обратное перетекание рабочего газа, а также обеспечивает защиту рабочих емкостей от разрушения в аварийных условиях. 3 ил.

Реферат

Универсальный клапан относится к машиностроению, в частности к устройствам, предназначенным для предотвращения обратного перетекания рабочего газа, а также для защиты от разрушения рабочих емкостей, вследствие действия избыточного давления, которое образуется при разогреве, например для аварийного (в условиях пожара) сброса рабочего газа в окружающую среду.

Известно предохранительное устройство для горячего газа с входным и выходным отверстиями, которое содержит установленные во внутренней полости цилиндрического корпуса подвижный и главный обратные клапаны (з. Японии №59-42187, МПК4 F16K 15/00, опубл. 1984 г.), которые обычно перекрывают входное и выходное отверстия соответственно. При входе газа клапаны отходят от своих седел и пропускают горячий газ. При обратном течении газа поршень подвижного клапана перемещается в сторону седла, фиксируется в седле, тем самым перекрывает обратный поток, в свою очередь, под действием давления со стороны выходного отверстия подвижный обратный клапан перемещается, при этом воздействует (давит) на поршень главного обратного клапана, который перемещается и перекрывает входное отверстие.

Данная конструкция обеспечивает достаточную герметичность при действии невысокого давления газа. Применение в конструкции стравливающего устройства позволяет не превышать определенное (критическое) давление, соответственно, избежать разрушения предохранительного устройства в случае резкого повышения (изменения) давления в системе.

Однако конструкция предполагает работу только в вертикальном положении, так как расположение ее в горизонтальной плоскости или под углом значительно увеличивает нагрузку на подвижные элементы, соответственно, сокращается рабочий ресурс предохранительного устройства. Применение в устройстве «сложной» цепочки, состоящей из последовательно перекрывающих газовую магистраль «скользящих» деталей (обратных клапанов), требует высокой точности изготовления сопрягающихся деталей (седел, поршней и т.д.), а также значительно уменьшает технологичность и увеличивает стоимость всей конструкции. Как правило, устройства с фланцевым соединением не обладают минимальной массой и габаритами, так как подстыковываются напрямую к трубопроводам большого внутреннего сечения.

Наиболее близким аналогом заявляемого изобретения, выбранным в качестве прототипа, является пожарный клапан с входным, выходным отверстиями, который содержит установленные во внутренней полости корпуса соосно подпружиненный запорный элемент и седло, отверстия для сброса газа, расположенные параллельно входному, выходному отверстиям, плавкую часть в виде диска и отверстие, сообщающееся с внутренней полостью корпуса, поверхности седла и запорного элемента, обращенные друг к другу, снабжены металлической режущей кромкой, диаметр кромки запорного элемента превышает диаметр кромки седла (п. РФ №2556056, МПК12 F16K 17/38, опубл. 10.07.2015 г.).

Запорный элемент и фиксатор установлены перпендикулярно друг другу. Фиксатор выполнен в виде цилиндра переменного сечения, один конец которого установлен в отверстии запорного элемента, а другой конец выполнен в виде подпружиненного со стороны запорного элемента диска. В средней части фиксатора выполнена проточка, в которой установлен уплотнительный элемент. В нижней части фиксатора выполнена дополнительная проточка, в которой размещен герметизирующий элемент. Отверстия для сброса газа расположены таким образом, что в сработанном состоянии при подъеме фиксатора верхняя часть его дополнительной проточки располагается выше средней части отверстий.

Данный клапан обладает высокой герметичностью, которая обеспечивается надежной фиксацией запорного элемента в сработанном состоянии. При этом фиксатор подпружинен и расположен перпендикулярно запорному элементу. При таком расположении фиксатор испытывает большие нагрузки при прохождении газа через клапан. К тому же у всех пружин со временем изменяются механические характеристики, они теряют первоначальное усилие, которое необходимо для срабатывания в условиях пожара. Также к минусам можно отнести большую массу, габариты, относительную сложность в изготовлении, в частности - сборка требует дополнительных технологических устройств и приспособлений и т.д.

В «классических» системах, как правило, применяются два клапана: обратный и пожарный, за счет чего возрастает количество мест соединения в газовой магистрали (от источника до приемника). Тем самым, увеличиваются возможные потери рабочей среды в «стыках» соединения системы.

Настоящее изобретение решает задачу создания универсального обратного клапана, обладающего свойствами предохранения (пожарного).

Технический результат, получаемый при использовании предлагаемого технического решения, - обеспечение высокой герметичности при «обратной» работе клапана и надежности срабатывания в аварийных условиях.

Указанный технический результат достигается тем, что универсальный клапан с входным, выходным отверстиями, содержащий установленные во внутренней полости корпуса соосно подпружиненный запорный элемент и седло, отверстия для сброса газа, расположенные параллельно входному, выходному отверстиям, плавкую часть в виде диска и отверстие, сообщающееся с внутренней полостью корпуса, причем поверхности седла и запорного элемента, обращенные друг к другу, снабжены металлической режущей кромкой, а диаметр кромки запорного элемента превышает диаметр кромки седла, согласно изобретению снабжен мембраной, установленной в отверстии корпуса и зафиксированной вставкой в форме диска, которая зафиксирована поршнем с диском в верхней части, диск зафиксирован плавкой частью в виде диска, диаметр которого превышает диаметр диска поршня. Запорный элемент и седло установлены с возможностью взаимодействия, запорный элемент подпружинен со стороны выходного отверстия. Внутреннее отверстие седла сообщается с входным отверстием, отверстия для сброса газа расположены таким образом, что в сработанном состоянии нижняя часть вставки располагается выше средней части отверстий.

Создание клапана указанным выше образом позволило совместить в его конструкции обратную и пожарную части, соответственно, и функции. Обратная часть способна обеспечить высокую герметичность, препятствуя обратному перетеканию рабочей среды, а пожарная обеспечивает надежное срабатывание в аварийных условиях (при пожаре), тем самым препятствует разрушению системы (рабочих емкостей) и, как следствие, защищает от загрязнения окружающую среду.

Этого достигли следующим образом: установленные соосно седло и подпружиненный запорный элемент изначально находятся во взаимодействии, острая кромка поршня под действием усилия пружины врезается в уплотнение седла, обеспечивая герметичность клапана в исходном состоянии. Под действием избыточного давления во входном отверстии подпружиненный поршень перемещается и клапан открывается. В дальнейшем, при обратном истечении газа вследствие падения давления во входном отверстии поршень автоматически перемещается в исходное положение. В этом случае высокая герметичность клапана обеспечивается сочетанием следующих факторов: действием давления газа на поршень со стороны выходного отверстия и усилия пружины, действующей на поршень. Вместе с этим пожарная часть клапана (часть, где расположены: мембрана и отверстия для сброса газа) максимально упрощена, имеет минимальное количество деталей. Отказ от пружин, механические характеристики которых с течением времени изменяются (снижаются), многократно повышает надежность работы клапана на протяжении всего срока эксплуатации изделия.

Все это привело к высокой герметичности и надежному срабатыванию в аварийной ситуации и позволило создать универсальную конструкцию клапана, обладающего обратной и пожарной функциями.

При анализе уровня техники не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам данного изобретения. Также не выявлено факта известности влияния признаков, включенных в формулу, на технический результат заявляемого технического решения. Следовательно, заявленное изобретение соответствует условиям «новизна» и «изобретательский уровень».

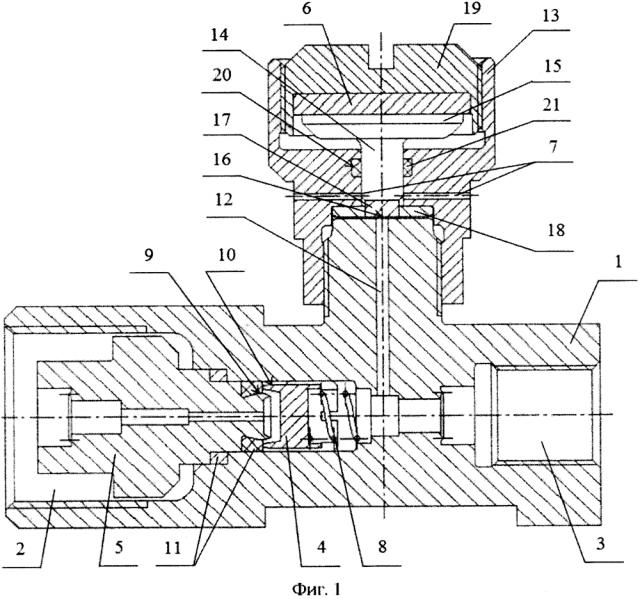

На фиг. 1 представлен универсальный клапан в исходном состоянии.

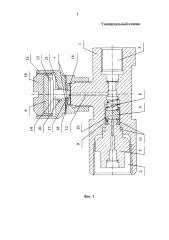

На фиг. 2 представлен универсальный клапан в обычном режиме работы.

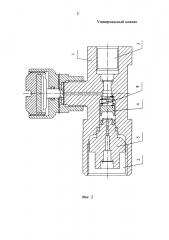

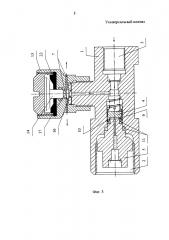

На фиг. 3 представлен универсальный клапан в аварийной ситуации (при пожаре).

Универсальный клапан содержит корпус 1 с входным 2 и выходным 3 отверстиями, запорный элемент 4, седло 5, плавкую часть 6 в виде диска и отверстия 7 для сброса газа (фиг. 1). Во внутренней полости корпуса на одной оси установлены запорный элемент 4 и седло 5 с возможностью взаимодействия.

Запорный элемент 4 выполнен в виде поршня и нагружен пружиной 8, установленной со стороны выходного отверстия 3. Соосно запорному элементу 4 установлено седло 5 в виде цилиндра переменного сечения с внутренним отверстием, которое сообщается с входным отверстием 2 клапана.

Поверхности седла 5 и поршня 4, обращенные друг к другу, снабжены металлическими режущими кромками 9, 10 соответственно. Седло 5 снабжено уплотняющим элементом 11, установленным в цилиндрической проточке. В уплотняющий элемент 11 седла 5 упирается режущей кромкой 10 подпружиненный поршень 4, таким образом, клапан в начальном (исходном) состоянии находится в закрытом положении (фиг. 1).

В корпусе перпендикулярно запорному элементу 4 имеется цилиндрическая бобышка с резьбой, в которой выполнено отверстие 12, сообщающееся с внутренней полостью корпуса. На цилиндрическую бобышку корпуса с резьбой навинчена гайка 13 с внутренним отверстием, которое сообщается с отверстием 12.

В отверстии гайки 13 установлен поршень 14 в виде цилиндра с диском 15 в верхней части, герметизирующая мембрана 16, вставка 17 в форме диска и кольцо 18. Поршень 14 с диском 15 упирается в плавкую часть 6 в виде диска, диаметр которого превышает диаметр диска 15 поршня 14. Кольцо 18 закреплено с помощью сварки на бобышку, между кольцом 18 и бобышкой установлена герметизирующая мембрана 16, вставка 17 установлена в кольцо 18. Таким образом, в отверстии корпуса, которое сообщается с внутренней полостью корпуса, установлена мембрана 16, которая зафиксирована вставкой 17 в форме диска. Вставка 17, в свою очередь, зафиксирована поршнем 14, а поршень - плавкой частью 6.

Плавкая часть 6 зафиксирована в гайке 13 резьбовой пробкой 19. В средней части гайки 13 выполнена цилиндрическая проточка 20, в которой установлено уплотнительное кольцо 21.

Универсальный клапан, в частности гайка 13, снабжена отверстиями 7 для сброса газа, которые расположены в плоскости, параллельной входному 2 и выходному 3 отверстиям таким образом, что в сработанном состоянии (в условиях пожара) при прорыве мембраны 16 и перемещении поршня 14 и вставки 17 нижняя часть (торец) вставки 17 располагается выше средней части отверстий 7 для сброса газа.

В клапане уплотнительное кольцо 21 вместе с резьбовой пробкой 19 препятствуют насыщению плавкой части 6 кислородом, таким образом, предотвращая переход легкоплавкого материала в тугоплавкий.

Универсальный клапан в обычном режиме работает следующим образом. Подпружиненный поршень 4 под действием рабочего газа со стороны входного отверстия 2 перемещается, поджимая пружину 8 в противоположную сторону от седла 5, таким образом, клапан открывается (фиг. 2). Затем под действием пружины 8 и перепада давления, который образуется, вследствие разницы давлений во входном 2 и выходном 3 отверстиях поршень 4 перемещается в обратную сторону в свое исходное положение.

В аварийной ситуации (при пожаре) плавкая часть 6 в виде диска расплавляется (фиг. 3). Металлическая режущая кромка 10 поршня 4, которая при пропуске клапаном газа возвращается в исходное положение, упирается в уплотнение 11 (например, резиновое) седла 5. В дальнейшем, под действием разогрева и, соответственно, роста избыточного давления со стороны выходного отверстия 3 поршень 4 прорезает уплотнение 11 и натыкается на металлическую режущую кромку 9 седла 5. Таким образом, происходит надежное перекрытие входного отверстия 2 клапана. Одновременно избыточное давление действует на герметизирующую мембрану 16, которая освобождается при расплавлении плавкой части 6 в виде диска. Освобожденная мембрана 16 деформируется и перемещает поршень 14 и вставку 17 вверх таким образом, что нижняя поверхность (торец) вставки 17 перемещается выше средней части отверстий 7 для сброса газа, при этом расплавленная плавкая часть 6 при перемещении поршня 14 выдавливается в образующуюся полость 22. В дальнейшем, деформированная мембрана 16 под действием избыточного давления рвется, и весь рабочий газ через отверстия 7 в гайке 13 истекает в окружающую среду.

Широкая возможность применения универсального клапана обусловлена тем, что он может использоваться в системах практически с любым инертным газом, при этом в условиях пожара срабатывает (разгерметизируется) автоматически, то есть не требуется специальной команды (сигнала) на задействование.

Также применение универсального клапана в отличие от использования в ранее применяющихся «классических» системах двух клапанов (обратного и пожарного) позволяет добиться положительного экономического эффекта, так как значительно сокращается количество:

- материала;

- изготавливаемых деталей;

- производственных технологических операций;

- испытаний, межоперационного транспортирования и хранения и т.д.

Таким образом, представленные данные свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- средство, воплощающее заявленное устройство при его осуществлении, предназначено для использования в различных отраслях промышленности (в исследовательских, испытательных комплексах машиностроительных производств);

- для заявляемого устройства в том виде, в котором оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления.

Следовательно, заявляемое изобретение соответствует условию «промышленная применимость».

Универсальный клапан с входным, выходным отверстиями содержит установленные во внутренней полости корпуса соосно подпружиненный запорный элемент и седло, отверстия для сброса газа, расположенные параллельно входному, выходному отверстиям, плавкую часть в виде диска и отверстие, сообщающееся с внутренней полостью корпуса, поверхности седла и запорного элемента, обращенные друг к другу, снабжены металлической режущей кромкой, диаметр кромки запорного элемента превышает диаметр кромки седла, отличающийся тем, что снабжен мембраной, установленной в отверстии корпуса и зафиксированной вставкой в форме диска, которая зафиксирована поршнем с диском в верхней части, диск зафиксирован плавкой частью в виде диска, диаметр которого превышает диаметр диска поршня, запорный элемент и седло установлены с возможностью взаимодействия, запорный элемент подпружинен со стороны выходного отверстия, внутреннее отверстие седла сообщается с входным отверстием, отверстия для сброса газа расположены таким образом, что в сработанном состоянии нижняя часть вставки располагается выше средней части отверстий.