Способ вытяжки с интенсивной пластической деформацией и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к обработке металлов давлением, а именно к изготовлению деталей типа гильз вытяжкой с утонением. Полую заготовку проталкивают через две или более матриц, расположенных одна над другой соосно с пуансоном, с последовательным уменьшением толщины стенки. При этом обеспечивают многократную интенсивную пластическую деформацию с периодически изменяющимся по периметру коэффициентом и получением переменной по периметру толщины стенки с формованием на наружной поверхности полой заготовки вдоль образующей выступов и впадин. Последующее протягивание заготовки через вторую матрицу осуществляют также с переменным по периметру зазором между пуансоном и матрицей с утонением стенки только на участках заготовки, имеющих выступы, а на заключительном этапе осуществляют формоизменение стенки в матрице с равномерным зазором между инструментом, равным толщине стенки готовой оболочки. При этом используют матрицы с контуром рабочего отверстия, выполненным с периодически меняющимся профилем, а рабочий контур последней матрицы образует с пуансоном равномерный по периметру зазор, равный толщине стенки готовой оболочки. Уменьшается коэффициент утонения и обеспечивается мелкозернистая структура. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к обработке металлов давлением, а именно к изготовлению деталей типа гильз с помощью операций вытяжки с утонением. Вытяжку с утонением применяют при изготовлении цилиндрических оболочек с соотношением длины к диаметру от 3 до 10 (гильзы, баллоны, тонкостенные трубы и т.д.). Формоизменению подвергают трубную или полую заготовку типа «стакан». При этом степень утонения стенки полой заготовки ограничивается допустимыми значениями относительного уменьшения площади поперечного сечения полой заготовки, которая зависит при разработке технологического процесса от выбранного коэффициента утонения. При вытяжке с утонением в полуфабрикате изменяется структурообразование металла в зависимости от степени утонения и возникающих при этом сдвиговых деформаций. Это позволяет получать оболочки с более высокими механическими свойствами в стенках изделия по сравнению с оболочками, обрабатываемыми на токарных станках. Однако из-за недостаточности сдвиговых деформаций при вытяжке с утонением получение оболочек ответственного назначения с мелкозернистой структурой, от которой зависят эксплуатационные характеристики изделия ,невозможно.

В настоящее время известно достаточно много способов пластического структурообразования металлов методами интенсивной пластической деформации [1] (Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией. - М.: Логос, 2000. - 272 с.). В основном эти способы используются при кручении, всесторонней ковке, равноканальном угловом прессовании и т.д., тогда как для вытяжки с утонением они не применимы. Сущность этих способов заключается в многократной интенсивной пластической деформации сдвига обрабатываемых материалов с получением мелкозернистой структуры.

Наиболее близким к предлагаемому способу является способ вытяжки с утонением [2] (Ковка и штамповка. Справочник: В 4 т., т. 4. Листовая штамповка / Под общ. ред. С.С. Яковлева; ред. Совет: Е.И. Семенов (пред.) и др. - 2-е изд., перераб. и доп. - М.: Машиностроение, 2010, 732 с., см. с. 167), в котором на матрицу устанавливают полую заготовку с толщиной стенки s0, пуансон входит в полую заготовку с небольшим зазором z<s0 и в процессе выполнения операции проталкивает ее через несколько матриц, расположенных одна над другой соосно с пуансоном. При этом благодаря уменьшающемуся зазору между матрицами и пуансоном происходит утонение стенки заготовки, незначительное уменьшение наружного диаметра и увеличение длины вытягиваемой детали. Недостатком известного способа является ограничения по степени утонения стенки заготовки, превышение значения которых приводит к образованию трещин, сколов и разрушению полуфабриката. Отсутствие интенсивной пластической деформации не позволяет получать мелкозернистую структуру в материале оболочки, что сказывается на качестве готового изделия при его эксплуатации.

Для изготовления глубоких тонкостенных оболочек вытяжкой с утонением используются устройства, приведенные в справочнике [3] (Справочник конструктора штампов: Листовая штамповка/ Под общ. ред. Л.И. Рудмана. - М.: Машиностроение, 1988. - 496 с., на с. 297, рис. 21). На нижней плите устройства закреплена матрица, на которой в свою очередь установлен трафарет (кольцо). Предварительно полая заготовка устанавливается в отверстие трафарета и пуансоном, закрепленным в хвостовике, протягивается сквозь матрицу. При обратном ходе вытянутая полая заготовка снимается с пуансона съемником.

Недостатком устройства является ограниченность степени утонения стенки заготовки, что требует увеличения числа операций вытяжки, повышает трудоемкость изготовления. Реализовать интенсивную пластическую деформацию в таком устройстве невозможно.

Наиболее близким к предлагаемому устройству является устройство [2] (Ковка и штамповка. Справочник: В 4 т. Т. 4. Листовая штамповка / Под общ. ред. С.С. Яковлева; ред. Совет: Е.И. Семенов (пред.) и др. - 2-е изд., перераб. и доп. – М.: Машиностроение, 2010, 732 с., см. с. 167), приведенное на рис. 22, с. 297. В устройстве имеется корпус, закрепленный на плите с размещенными соосно одна над другой матрицами. Предварительно полая заготовка устанавливается в приемный конус первой матрицы. При ходе вниз пуансон протягивает полую заготовку поочередно через первую и вторую матрицы. Съемником протянутая полая оболочка снимается с пуансона при обратном ходе. Устройство интенсифицирует процесс утонения стенки полой заготовки, уменьшает число операций вытяжки по сравнению с предыдущим устройством и снижает трудоемкость изготовления, однако эта интенсификация процесса незначительна. Эксплуатационные характеристики детали после вытяжки с утонением часто не отвечают предъявляемым требованиям по эксплуатационным, механическим и пластическим характеристикам.

Задачей предлагаемого технического решения является снижение трудоемкости путем увеличения степени утонения (относительного уменьшения площади поперечного сечения) и повышение качества за счет интенсивной пластической деформации.

Для решения поставленной задачи по предлагаемому способу изготовления тонкостенной оболочки из полой заготовки, включающему вытяжку с утонением полой заготовки с толщиной стенки s0 посредством ее последовательного проталкивания пуансоном через две или более соосно расположенные одна над другой матрицы и установленные относительно пуансона с зазором, с последовательным уменьшением толщины стенки полой заготовки с утонением до si и увеличением ее длины на заключительном этапе вытяжки, при этом вытяжку с утонением полой заготовки осуществляют с обеспечением многократной интенсивной пластической деформацией за счет последовательного формоизменения стенки заготовки с периодически изменяющимся по периметру коэффициентом утонения ms от 1 до 0,5…0,3 в матрицах, установленных относительно пуансона с переменным по периметру зазором, при этом в первой матрице получают полуфабрикат с переменной по периметру толщиной стенки и с выступами и впадинами, расположенными вдоль образующей на его наружной поверхности, во второй и последующих матрицах осуществляют локальное формоизменение выступов и впадин наружной поверхности полуфабриката, полученного в предыдущей матрице, с увеличением их числа, и на заключительном этапе вытяжку с утонением осуществляют в последней матрице, установленной с равномерным зазором относительно пуансона, равным толщине стенки готовой оболочки, обеспечивающим сглаживание наружной поверхности стенки полученного полуфабриката и получение оболочки с требуемой толщиной стенки по периметру si.

Устройство для изготовления тонкостенной оболочки из полой заготовки, содержащее две или более соосно установленные в корпусе матрицы с рабочими отверстиями и съемник, закрепленный в пуансонодержателе или хвостовике пуансон, установленный с зазором z относительно рабочих отверстий матриц, причем рабочие отверстия первой и последующих матриц, кроме последней, выполнены с возможностью образования с пуансоном зазора z<s0, не превышающего толщину стенки полой заготовки s0, и имеют периодически изменяющийся профиль с числом n выступов или впадин и высотой выступов hв=s0(l-ms), при этом последняя матрица выполнена с возможностью образования с пуансоном равномерного по периметру зазора, обеспечивающего сглаживание наружной поверхности стенки с получением оболочки с требуемой толщиной стенки по периметру si.

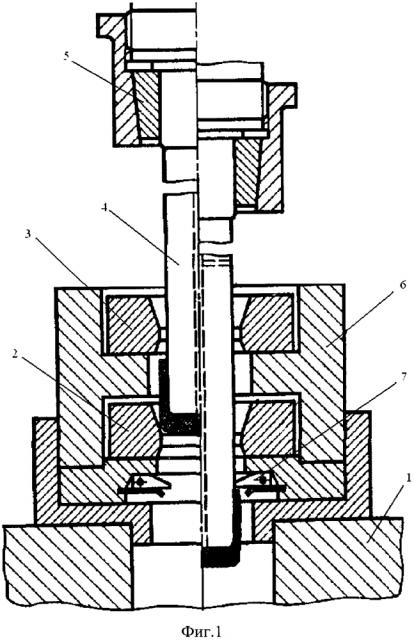

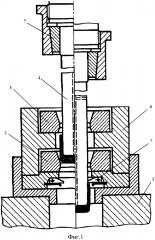

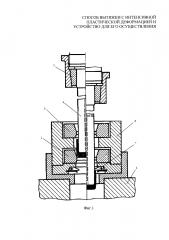

Предлагаемый способ и устройство для его осуществления иллюстрируется фигурами 1, 2, 3 и 4.

На фиг. 1 приведена схема устройства для вытяжки с утонением полой заготовки через две матрицы.

На фиг. 2 показана схема построения рабочего контура матрицы первого перехода вытяжки с утонением, использование которой реализует интенсивное пластическое деформирование и получение на наружной поверхности полой заготовки волнообразных выступов и впадин.

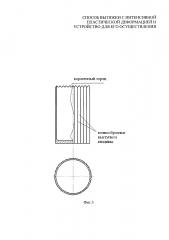

На фиг. 3 дан вид полуфабриката после вытяжки с интенсивным пластическим деформированием на первом переходе.

На фиг. 4 показан вид тонкостенной оболочки после вытяжки с интенсивным пластическим деформированием в матрице с цилиндрическим рабочим пояском на завершающем переходе.

Способ осуществляется следующим образом.

Полую заготовку с толщиной стенки s0 устанавливают в заходную часть первой матрицы устройства, закрепленного на прессе (фиг. 1). При рабочем ходе пуансон входит в полость заготовки с минимальным зазором и протягивает ее через первую матрицу, рабочая поверхность которой имеет выступы и впадины, периодически изменяющие зазор относительно рабочей поверхности пуансона. Зазор обеспечивает изменение коэффициента утонения от 1 во впадинах матрицы до 0,5…0,3 на выступах матрицы по периметру при вытяжке.

В процессе вытяжки с утонением полой заготовки (фиг. 2) через первую матрицу на наружной поверхности полуфабриката получаются выступы и впадины с амплитудой изменения толщины стенки по периметру Δs=s0(l-ms) (фиг. 3). В результате формоизменения в полой заготовке возникает более сложная схема напряженно-деформированного состояния, чем при известном способе вытяжки с утонением, появляются деформации сдвига в результате неравномерного течения материала и изменения длины полуфабриката. Это вызывает образование корончатого края в полой заготовке. Наличие в стенке заготовки участков разной толщины по периметру позволяет использовать режимы вытяжки с утонением, в которых используются коэффициенты утонения на 10…20% меньше рекомендуемых. Это связано с тем, что разрушению металла в местах образования впадин будут препятствовать менее нагруженные участки заготовки в местах образования выступов. Благодаря этому возрастает интенсивность формоизменения при вытяжке с утонением. При дальнейшем формоизменении полая заготовка своими выступами ориентируется по выступам последующей матрицы и при вытяжке происходит деформирование волнообразных выступов. Реализуется новое неравномерное течение металла, как по толщине, так и в направлении вытяжки с дополнительными сдвиговыми деформациями с получением корончатости на краевом участке и т.д. На заключительном этапе вытяжку с утонением проводят в матрице, рабочая поверхность которой обеспечивает равномерный зазор с пуансоном. Производится вытяжка с утонением полого полуфабриката с заданной толщиной стенки (фиг. 4). Благодаря интенсивной пластической деформации образуется мелкозернистая структура, улучшаются эксплуатационные, механические и пластические характеристики в полом полуфабрикате.

Таким образом, предлагаемый способ позволяет одновременно уменьшить трудоемкость изготовления и повысить качество полуфабриката. В случае необходимости полученный полый полуфабрикат подвергается последующему формоизменению по предлагаемому способу.

Для осуществления способа используется устройство фиг. 1, в котором соосно с пуансоном 4 в корпусе 6 установлены матрицы 2 и 3. Рабочие пояски матриц выполнены с профилем, имеющим периодические выступы и впадины числом n, высотой выступов hв=s0(l-ms). Для снятия полуфабриката с пуансона под матрицами установлен съемник 7.

Устройство работает следующим образом. Устройство закрепляется на столе пресса 1. В зависимости от производственной необходимости в устройстве устанавливают верхнюю матрицу 3, выполненную с профилем рабочего пояска, имеющим периодические выступы и впадины. В результате этого зазор между рабочими поверхностями пуансона и матрицей будет переменным по периметру. Максимальный зазор равен толщине стенки заготовки zmax=s0, а минимальный зазор zmin=si. Таким образом, при вытяжке заготовки через матрицу 3 утонение стенки будет осуществляться на локальном участке с коэффициентом вытяжки ms=si/s0=0,5…0,3. На матрицу 3 укладывают заготовку, включают пресс, и пуансон 4 протягивает заготовку через матрицу. Сложное локальное формоизменение заготовки вызовет возникновение дополнительных сдвиговых деформаций и образование корончатости на краевом участке, выступов и впадин вдоль образующей полуфабриката. При этом стенка полуфабриката по периметру будет иметь периодически изменяющуюся толщину от s0 до si. Для устранения корончатости в полуфабрикате и получения равномерной по толщине стенки в оболочке, при дальнейшем ходе пуансона с полуфабрикатом, он протягивается через матрицу с рабочим пояском, равным толщине стенки готовой оболочки. При этом возникают дополнительные сдвиговые деформации, вызванные локальным формоизменением выступающих участков полуфабриката. В результате этого устраняется корончатость края оболочки и получается стенка с требуемыми размерами по толщине. Локальное формоизменение стенки заготовки позволяет интенсифицировать процесс вытяжки с утонением за счет уменьшения коэффициентов утонения на 10…20% и получить мелкозернистую структуру в стенках оболочки.

В предлагаемом устройстве одновременно можно установить две матрицы 2 и 3, рабочие пояски в которых выполнены с периодическими выступами и впадинами. В этом случае интенсивность пластического деформирования усилится за счет увеличения многократности локального формоизменения заготовки. Действительно, если после первой вытяжки сориентировать нижнюю матрицу таким образом, чтобы ее выступающие участки рабочей поверхности контактировали с выступами на наружной поверхности полуфабриката, полученного после первой вытяжки, то при протягивании заготовки через нижнюю матрицу формоизменению подвергнутся выступы полуфабриката. После вытяжки получится полуфабрикат с удвоенным числом выступов и впадин. При этом за счет дополнительных сдвиговых деформаций в полуфабрикате возникнет новая корончатость, а стенки по периметру будут неравномерными по толщине. Для получения готовой оболочки полученный полуфабрикат вновь подвергают вытяжке в матрице, рабочий поясок которой выполнен с зазором относительно пуансона, равным толщине стенки готовой оболочки.

Пример реализации способа.

Полая заготовка типа «Стакан» из стали 10 имеет наружный диаметр 36 мм и толщину стенки 3 мм. Необходимо получить деталь диаметром 32 мм и толщиной стенки 1 мм. Коэффициент утонения стенки ms=0,33. Диаметр пуансона 30 мм. Для обеспечения оптимальных условий вытяжки с утонением заходный участок поверхности матрицы выполнен конусным под углом 15°. Для осуществления вытяжки с интенсивным пластическим деформированием были изготовлены две матрицы. В первой матрице (фиг. 2) рабочий поясок выполнен с периодически изменяющимся, например, по синусоидальному закону профилем, состоящим из выступов высотой hв=s0(l-ms)=3(1-0,33)=2 мм и числом 8. Диаметр отверстия матрицы по впадинам 36 мм, по выступам 32 мм. Во второй матрице рабочий поясок выполнен цилиндрическим диаметром 32 мм. Вытяжка осуществлялась в устройстве (фиг. 1). Для этого заготовка устанавливалась на первую матрицу, имеющую рабочий поясок с числом выступов и впадин 8. После включения пресса полая заготовка протягивалась через первую матрицу. В результате формоизменения с периодически изменяющимися коэффициентами утонения (ms=1 во впадине матрицы и ms=0,33 на выступе) был получен полуфабрикат (фиг. 3), на краевом участке которого из-за сложной схемы деформирования с дополнительными сдвиговыми деформациям образовался краевой участок корончатой формы. В полуфабрикате вдоль образующей была получена волнистая поверхность с выступами и впадинами, соответствующими размерам рабочего пояска матрицы. При последующей вытяжке полуфабриката во второй матрице с цилиндрическим рабочим пояском диаметром 32 мм формоизменению подвергались выступы полуфабриката с коэффициентом утонения ms=0,33. Происходило повторное интенсивное пластическое деформирование локальных участков полуфабриката и образование наружной поверхности без выступов и впадин, получение детали с равномерной толщиной стенки по периметру и устранением корончатости краевого участка.

При необходимости увеличения многократности интенсивной пластической деформации в устройство (фиг. 1) устанавливаются две матрицы с рабочими поясками, имеющими выступы и впадины, при этом вторая матрица своими выступами рабочего пояска сориентирована по впадинам рабочего пояска первой матрицы. В этом случае в первой матрице из полой заготовки получается полуфабрикат с корончатым краем и наружной волнистой поверхностью с числом выступов и впадин 8. При вытяжке через вторую матрицу происходит локальное формоизменение выступов полуфабриката и увеличением выступов и впадин до 16. Получается другой полуфабрикат с волнистой поверхностью и корончатым краем. При вытяжке этого полуфабриката через матрицу с цилиндрическим рабочим пояском происходит сглаживание наружной поверхности за счет деформирования локальных участков полуфабриката в местах образования выступов на предыдущих переходах вытяжки.

В полученной детали из-за увеличения многократности интенсивной пластической деформации структура становится мелкозернистой и более однородной по объему. Локальное формоизменение заготовки позволяет также получать детали с коэффициентами утонения на 10…20% меньшими, чем при обычной вытяжке с утонением. В частности, для стали 10 предельный коэффициент утонения равен 0,4, что на 18% больше, чем при вытяжке с интенсивным пластическим деформированием.

1. Способ изготовления тонкостенной оболочки из полой заготовки, включающий вытяжку с утонением полой заготовки с толщиной стенки s0 посредством ее последовательного проталкивания пуансоном через две или более соосно расположенные одна над другой матрицы и установленные относительно пуансона с зазором, с последовательным уменьшением толщины стенки полой заготовки с утонением до si и увеличением ее длины на заключительном этапе вытяжки, отличающийся тем, что вытяжку с утонением полой заготовки осуществляют с обеспечением многократной интенсивной пластической деформацией за счет последовательного формоизменения стенки заготовки с периодически изменяющимся по периметру коэффициентом утонения ms от 1 до 0,5…0,3 в матрицах, установленных относительно пуансона с переменным по периметру зазором, при этом в первой матрице получают полуфабрикат с переменной по периметру толщиной стенки и с выступами и впадинами, расположенными вдоль образующей на его наружной поверхности, во второй и последующих матрицах осуществляют локальное формоизменение выступов и впадин наружной поверхности полуфабриката, полученного в предыдущей матрице, с увеличением их числа, и на заключительном этапе вытяжку с утонением осуществляют в последней матрице, установленной с равномерным зазором относительно пуансона, равным толщине стенки готовой оболочки, обеспечивающим сглаживание наружной поверхности стенки полученного полуфабриката и получение оболочки с требуемой толщиной стенки по периметру si.

2. Устройство для изготовления тонкостенной оболочки из полой заготовки, содержащее две или более соосно установленные в корпусе матрицы с рабочими отверстиями и съемник, закрепленный в пуансонодержателе или хвостовике пуансон, установленный с зазором z относительно рабочих отверстий матриц, отличающееся тем, что рабочие отверстия первой и последующих матриц, кроме последней, выполнены с возможностью образования с пуансоном зазора z≤s0, не превышающего толщину стенки полой заготовки s0, и имеют периодически изменяющийся профиль с числом n выступов или впадин и высотой выступов hв=s0(l-ms), при этом последняя матрица выполнена с возможностью образования с пуансоном равномерного по периметру зазора, обеспечивающего сглаживание наружной поверхности стенки с получением оболочки с требуемой толщиной стенки по периметру si.