Мембранный фильтр для очистки жидких сред от механических примесей

Иллюстрации

Показать всеИзобретение относится к фильтровальной технике. Мембранный фильтр для очистки жидких сред от механических примесей, включающий вертикальный корпус с днищем и крышкой, фильтроэлемент, установленный под крышкой, дефлектор, расположенный соосно продольной оси корпуса и имеющий вид осесимметричной геометрической фигуры, поперечное сечение которой выполнено с уменьшением в направлении к днищу, входной и отводящий патрубки, выведенные через днище, выходной патрубок, проходящий через крышку, и вентили на входном, выходном и отводящем патрубках, отличающийся тем, что устройство дополнительно снабжено установленной соосно продольной оси корпуса форсункой, причем дефлектор укреплен на нижней поверхности фильтроэлемента, причем конструкцию проточной части между дефлектором и форсункой выбирают из условия, учитывающего взаимосвязь площади проходного сечения проточной части между дефлектором и форсункой, массового расхода очищаемой жидкости, ее плотности и размерный эмпирический коэффициент. Технический результат - снижение количества вынужденных регенераций поверхности фильтрующей мембраны за фиксированный промежуток времени. 6 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к фильтровальной технике и может быть использовано для очистки различных жидких сред, в том числе скважинных водных растворов от механических примесей.

Известно устройство для очистки жидкости от механических и бактериологических примесей (Патент РФ №2179473, МПК7 B01D 24/14. Способ фильтрации жидкости, устройство для его осуществления и фильтрующий материал. Опубликовано 20.02.2002). Указанное устройство содержит корпус с входным и отводящим патрубками, крышку и днище и размещенные в корпусе последовательно по ходу движения очищаемой жидкости фильтровальную сетку и слой гранулированного фильтрующего материала, расположенного на опорной сетке, например, выполненной в виде обратного конуса. Устройство снабжено расположенным во входном патрубке дефлектором, имеющим в продольном сечении форму параболы. Поверхность дефлектора выполнена плавно сопрягающейся с поверхностью фильтровальной сетки. Угол между осью корпуса устройства и касательной к поверхности фильтровальной сетки составляет 45-135°.

Недостаток известного устройства состоит в том, что оно предусмотрено для грубой очистки жидкостей от механических примесей размером более 80 мкм.

Наиболее близким по технической сущности к заявляемому техническому решению является устройство для очистки жидкости от механических примесей (Патент РФ №2542269, МПК B01D 29/00 (2006.01). Модуль предварительной очистки жидкости. Опубликовано 20.02.2015). Известное устройство содержит вертикальный корпус с крышкой и днищем, входной и выходной патрубки, укрепленные соответственно на крышке и днище корпуса, фильтроэлемент и дефлектор, разделительную вставку, сборную камеру с центральной трубой. Торцевая часть входного патрубка выведена в верхнюю часть полости корпуса без касания с фильтроэлементом. Разделительная вставка установлена с зазором в канале, образованном с одной стороны крышкой и боковой стенкой корпуса, а с другой стороны - фильтроэлементом и боковой стенкой сборной камеры.

К недостаткам известного устройства относится относительно малое время забивания фильтроэлемента механическими примесями, обусловленное неоптимальной гидродинамикой потока очищаемой жидкости в полости над фильтроэлементом.

Задача изобретения состоит в исключении указанного недостатка, а именно в увеличении времени забивания фильтроэлемента механическими примесями.

Технический результат - снижение количества вынужденных регенераций поверхности фильтрующей мембраны за фиксированный промежуток времени.

Для исключения указанного недостатка в мембранном фильтре для очистки жидких сред от механических примесей, включающем вертикальный корпус с днищем и крышкой, фильтроэлемент, установленный под крышкой, дефлектор, расположенный соосно продольной оси корпуса и выполненный в виде осе симметричной геометрической фигуры, поперечное сечение которой выполнено с уменьшением в направлении к днищу, входной и сбросной патрубки, выведенные через днище, выходной патрубок, проходящий через крышку, и вентили на входном, выходном и отводящем патрубках, предлагается:

- мембранный фильтр дополнительно снабдить установленной соосно продольной оси корпуса форсункой;

- дефлектор установить на нижней поверхности фильтроэлемента;

- конструкцию элемента проточной части между дефлектором и форсункой выбирать из условия, учитывающего взаимосвязь площади проходного проточной части проточной части между дефлектором и форсункой, массового расхода очищаемой жидкости, ее плотности и эмпирического коэффициента.

В частных случаях реализации мембранного фильтра предлагается:

во-первых, диаметр минимального проходного сечения форсунки выполнить таким, чтобы он не превышал диаметра основания дефлектора.

Во-вторых, форсунку установить на верхнем свободном конце входного патрубка с возможностью регулируемого перемещения вдоль его продольной оси.

В-третьих, форсунку установить при помощи резьбового соединения.

В-четвертых, мембранный фильтр дополнительно снабдить шпильками, укрепленными на дефлекторе и проходящими через отверстия в форсунке с возможностью вертикального перемещения форсунки и фиксации ее положения.

В-пятых, фильтроэлемент выполнить из слоя фильтрующей наноструктурной мембраны, расположенной со стороны днища, и слоя пористой подложки, внутри которой заделан армирующий слой.

В-шестых, дефлектор выполнить в виде круглого конуса или фигуры вращения с вогнутой боковой поверхностью.

Сущность изобретения состоит в следующем.

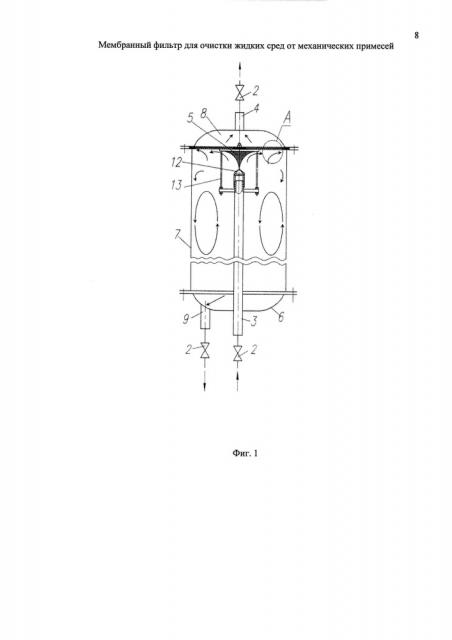

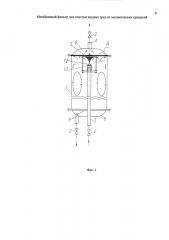

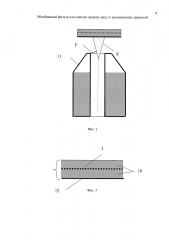

Продольное осевое сечение одного из вариантов исполнения мембранного фильтра представлено на фиг. 1, конструкция проточной части между дефлектором и форсункой - на фиг. 2, конструкция фильтроэлемента - на фиг. 3.

На фигурах приняты следующие позиционные обозначения: 1 - армирующий слой, 2 - вентиль, 3 - входной патрубок, 4 - выходной патрубок, 5 - дефлектор, 6 - днище, 7 - корпус, 8 - крышка, 9 - отводящий патрубок, 10 - пористая подложка, 11 - фильтрующая наноструктурная мембрана, 12 - форсунка, 13 - шпилька.

Мембранный фильтр для очистки жидких сред от механических примесей включает вертикальный корпус 7 с днищем 6 и крышкой 8, фильтроэлемент, дефлектор 5, входной 3, выходной 4 и отводящий 9 патрубки, вентили 2 и форсунку 12.

Фильтроэлемент установлен под крышкой 8.

Дефлектор 5 расположен соосно продольной оси корпуса 7 и изготовлен в виде осесимметричной геометрической фигуры, поперечное сечение которой выполнено с уменьшением по направлению к днищу 6.

Входной 3 и отводящий 9 патрубки выведены через днище 6.

Выходной патрубок 4 проходит через крышку 8.

Вентили 2 размещены на входном 3, выходном 4 и отводящем 9 патрубках.

Гидродинамическую структуру потоков очищаемой жидкости в полости мембранного фильтра формируем с помощью вентилей на входном и выходном патрубках. Подачу и распределение потоков очищаемой жидкости в полости мембранного фильтра проводят с целью увеличения его эксплуатационного ресурса.

Форсунка 12 установлена соосно продольной оси корпуса 7.

Дефлектор 5 размещен на нижней поверхности фильтроэлемента.

Конструкцию элемента проточной части между дефлектором 5 и форсункой 12 выбирают из условия

где

F - площадь проходного сечения проточной части между дефлектором и форсункой, м2;

G - массовый расход очищаемой жидкости, кг/ч; ρ - плотность очищаемой жидкости, кг/м3, 1000 - размерный эмпирический коэффициент, м/ч.

В процессе фильтрации поток очищаемой жидкости с большой скоростью движется вдоль поверхности фильтрующей наноструктурной мембраны 11. Часть очищаемой жидкости продавливается через сквозные поры внутрь фильтрующей наноструктурной мембраны 11. Не отфильтрованная часть жидкости образует устойчивую структуру потоков в нижней части полости мембранного фильтра, при которой образование осадков из механических примесей на поверхности фильтрующей наноструктурной мембраны 11 подавляется в зависимости от соотношения значений величин, входящих в условие (1). В этом случае тангенциальный поток очищаемой жидкости срезает с поверхности фильтрующей наноструктурной мембраны механические примеси и они постепенно накапливаются на днище. Выбранная структура потоков очищаемой жидкости в полости мембранного фильтра обеспечивает постоянство скорости фильтрации через фильтрующую наноструктурную мембрану в течение заданного времени.

Частные случаи реализации устройства

Диаметр минимального проходного сечения форсунки не превышает диаметра основания дефлектора (фиг. 2) для того, чтобы исключить прямое попадание потока очищаемой жидкости на поверхность мембраны. Поток очищаемой жидкости полностью попадает на боковую поверхность дефлектора. Назначение дефлектора - обеспечение равномерного поступления потока очищаемой жидкости, направляемого с форсунки, по поверхности фильтроэлемента с наноструктурной мембраной. Дефлектор снабжен шпильками для резьбового соединения с форсункой.

Форсунка установлена на верхнем свободном конце входного патрубка с возможностью регулируемого перемещения вдоль его продольной оси.

Шпильки, проходящие через отверстия в форсунке, с помощью гаек позволяют выполнить регулировку и жесткую фиксацию положения форсунки относительно дефлектора таким образом, чтобы было обеспечено:

- образование равномерного кольцевого зазора между конической поверхностью дефлектора и внутренней поверхностью канала форсунки;

- выполнение условия по формуле (1).

Фильтроэлемент выполнен из слоя наноструктурной фильтрующей мембраны, расположенной со стороны днища, и слоя пористой подложки. Пористая неорганическая (керамическая, нержавеющая сталь, металлическая и др.) или полимерная подложка, полученная термическим спеканием порошка СВМПЭ, являются носителем фильтрующей наноструктурной мембраны. Прочность и жесткость полимерной подложки обеспечена армирующей сеткой.

Дефлектор выполнен в виде круглого конуса или конуса с вогнутой боковой поверхностью. Вогнутая боковая поверхность дефлектора уменьшает его высоту и позволяет более интенсивно формировать структуру потоков очищаемой жидкости в объеме фильтра по сравнению с дефлектором, выполненным в виде конуса с прямолинейной боковой поверхностью. Вид вогнутой поверхности дефлектора может быть параболоидом, гиперболоидом и т.д.

Мембранный фильтр работает следующим образом.

Очищаемую жидкость подают снизу в полость мембранного фильтра.

Ее поток из входного патрубка 3 через элемент проточной части, образованный дефлектором 5 и форсункой 12, поступает на поверхность дефлектора 5. Образовавшаяся кольцевая полузатопленная струя попадает на фильтроэлемент, движется вдоль его поверхности по направлению от дефлектора 5 к корпусу 7 с раздачей расхода очищаемой жидкости по пути. Одна часть потока поступает через фильтроэлемент между крышкой 7 и фильтроэлементом и выходит из него через выходной патрубок, а другая часть очищаемой жидкости опускается вниз по стенке корпуса 7, образуя замкнутую (тороидальную) вихревую зону. При этом открыты вентили на входном 3 и выходном 4 патрубках, а вентиль на отводящем 9 патрубке открыт.

Периодически через отводящий патрубок 9 происходит отвод жидкости с повышенным содержанием механических примесей. При этом вентиль 2 на отводящем патрубке открыт, вентиль на входном патрубке 3 закрыт, а вентиль на выходном патрубке может принимать произвольное положение.

Механические примеси имеют более высокую плотность по сравнению с плотностью очищаемой жидкости. В процессе очистки жидкости происходит оседание механических примесей на днище 6. Их концентрация в зоне днища 6 возрастает до заданного уровня. Через отводящий патрубок 9 и открытый вентиль 2 жидкость с механическими примесями попадает в емкость.

Пример конкретного исполнения мембранного фильтра для очистки жидких сред от механических примесей.

Корпус 7 выполнен разборным из прозрачного поликарбоната, фильтрующая мембрана 11 - из титана, пористая подложка 10 - из высокомолекулярного спеченного полиэтилена СВМПЭ, армирующая сетка 1, дефлектор 5, форсунка 12, входной 3 и выходной 4 патрубки, отводящий патрубок 9, днище 6, крышка 8, шаровые вентили 2 - из нержавеющей стали Х18Н10.

Корпус имеет высоту 560 мм, внутренний диаметр 250 мм и толщину стенки 2 мм.

Крышка 8 и днище имеет форму усеченного эллипсоида высотой 25 мм.

Входной 3, выходной 4 и отводящий 9 патрубки имеют внутренний диаметр 15 мм.

Армирующая сетка 1 изготовлена из проволоки диаметром 0,5 мм с размером ячейки 15 мм.

Пористый материал выполнен из термически спеченного порошка марки СВМПЭ. Толщина его слоя составляет 5 мм.

Фильтрующая наноструктурная мембрана 11 изготовлена из титана со сквозной пористостью 13%.

Дефлектор 5 имеет фигуры вращения с вогнутой боковой поверхностью со следующими габаритными размерами: высота 35 мм, диаметр основания 50 мм, радиус кривизны 25 мм.

Форсунка 11 имеет габаритные размеры: высота 55 мм, ширина 30 мм.

Входной патрубок 3 и форсунка 12 имеют соответственно наружную и внутреннюю резьбу

Входящие в соотношение (1) характеристики имеют следующие значения: F=7,5⋅10-4 м2; G=5⋅102 кг/ч и ρ=103 кг/м3.

Для данной конструкции мембранного фильтра установлено, что за 50 часов необходимо осуществить одну регенерацию фильтроэлемента от механических примесей. При невыполнении условия, соответствующего соотношению (1), например при F=7,5⋅10-4м2, за тот же промежуток времени количество регенераций увеличивается в 10 раз. Таким образом достигается технический результат.

1. Мембранный фильтр для очистки жидких сред от механических примесей, включающий вертикальный корпус с днищем и крышкой, фильтроэлемент, установленный под крышкой, дефлектор, расположенный соосно продольной оси корпуса и имеющий вид осесимметричной геометрической фигуры, поперечное сечение которой выполнено с уменьшением в направлении к днищу, входной и отводящий патрубки, выведенные через днище, выходной патрубок, проходящий через крышку, и вентили на входном, выходном и отводящем патрубках, отличающийся тем, что устройство дополнительно снабжено установленной соосно продольной оси корпуса форсункой, причем дефлектор укреплен на нижней поверхности фильтроэлемента, причем конструкцию проточной части между дефлектором и форсункой выбирают из условия

где

F - площадь проходного сечения проточной части между дефлектором и форсункой, м2;

G - массовый расход очищаемой жидкости, кг/ч;

ρ - плотность очищаемой жидкости, кг/м3;

1000 - размерный эмпирический коэффициент, м/ч.

2. Фильтр по п. 1, отличающийся тем, что диаметр минимального проходного сечения форсунки не превышает диаметра основания дефлектора.

3. Фильтр по п. 1, отличающийся тем, что форсунка установлена на верхнем свободном конце входного патрубка с возможностью фиксации и регулируемого перемещения вдоль его продольной оси.

4. Фильтр по п. 3, отличающийся тем, что форсунка установлена при помощи резьбового соединения.

5. Фильтр по п. 1, отличающийся тем, что устройство дополнительно снабжено шпильками, укрепленными на дефлекторе и проходящими через отверстия в форсунке.

6. Фильтр по п. 1, отличающийся тем, что фильтроэлемент выполнен из слоя наноструктурной фильтрующей мембраны, расположенной со стороны днища, и слоя пористой подложки, внутри которой заделан армирующий слой.

7. Фильтр по п. 1, отличающийся тем, что дефлектор выполнен в виде круглого конуса или фигуры вращения с вогнутой боковой поверхностью.