Процессы разделения с использованием колонн с разделительными стенками

Иллюстрации

Показать всеИзобретение относится к массообменным аппаратам для проведения процесса ректификации компонентов из топливного газа. Ректификационная колонна содержит колонну, имеющую верхнюю секцию и нижнюю секцию. Верхняя секция имеет вертикальную разделительную стенку, которая делит верхнюю секцию на первую сторону и вторую сторону. Первый конденсатор сообщается по текучей среде с первой стороной колонны, второй конденсатор - со второй стороной колонны. Приемный резервуар головного продукта сообщается по текучей среде со вторым конденсатором. Рефлюксный насос сообщается по текучей среде с приемным резервуаром и второй стороной колонны. Первая сторона представляет собой сторону подачи сырья или сторону предварительного фракционирования. Вторая сторона представляет собой сторону выхода продукта. Первый конденсатор является парциальным конденсатором, а второй кондценсатор - полным конденсатором. Обеспечивается повышение выхода компонентов C3 и С3+ и снижение потребления энергии. 7 з.п. ф-лы, 3 ил.

Реферат

В настоящей заявке испрашивается конвенционный приоритет по дате подачи временной патентной заявки США 61/767,434, поданной 21 февраля 2013 г. в соответствии со Сводом законом США 35, §119(e), содержание которой вводится в настоящую заявку посредством отсылки.

Область техники

Заявленное изобретение (депропанизатор с ректификационной колонной, содержащей верхнюю разделительную стенку) обеспечивает новое техническое решение, в котором система из двух ректификационных колонн объединена в одну колонну. Легкие компоненты собираются на стороне предварительного фракционирования (сторона подачи сырья) колонны и выводятся как головной продукт из верха колонны. Среднекипящие компоненты выводятся как головной продукт с другой стороны разделительной стенки. По сравнению с традиционной установкой, содержащей две колонны, установка, предлагаемая в изобретении, требует меньших капитальных и эксплуатационных расходов для получения продукта с одинаковыми характеристиками.

Предпосылки создания изобретения

Перегонка и абсорбция - это наиболее распространенные способы разделения веществ, используемые в обрабатывающих отраслях. Оба способа отличаются большим потреблением энергии в связи с нагревом и охлаждением, которые используются в технологическом процессе. Эти технологии были разработаны более десяти лет назад, когда экономические и политические условия были совершенно другими. С точки зрения интересов экономики и общества желательно снизить стоимость потребляемой энергии.

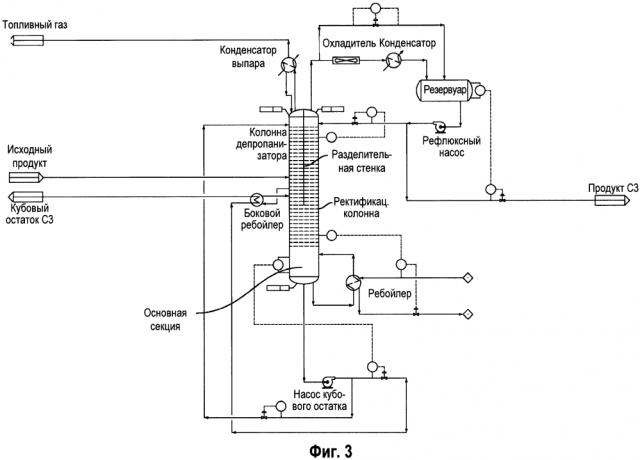

Известны сложные перегонные конструкции, в которых обеспечивается существенное снижение капитальных расходов и затрат на энергию. Например, известны колонны с разделительными стенками. Колонны с разделительными стенками обычно используются в процессах перегонки. На фигуре 1 представлена схема известной конструкции. В колонне используется рабочее давление 2688955,34 Па и температура 35°C в ее верхней части. Такой традиционный депропанизатор осуществляет отделение компонентов С2/С3 в качестве головного продукта и компонентов С4/С4+ в качестве кубового продукта колонны. Однако известные технические решения имеют несколько недостатков. Более легкие компоненты в головном продукте невозможно сконденсировать при давлении 2413165.05 Па и с использованием охлаждающей воды в качестве среды охлаждения верха колонны. Сверху колонны установлен парциальный конденсатор. С2 и более легкие компоненты, используемые в качестве топливного газа, выводятся из парциального конденсатора в форме парообразного продукта. Продукт С3 выводится из парциального конденсатора в форме потока жидкости. Существенная часть компонентов С3 увлекается потоком паров топливного газа. Потерю компонентов С3 можно ограничить путем снижения температуры верхней части колонны, например, с использованием охлаждения, или путем повышения давления в колонне. Однако в этом случае повышаются эксплуатационные расходы. Хотя в известных установках осуществляется четкое разделение С3 и С3+, однако выход этих компонентов низок, поскольку они уносятся потоком топливного газа.

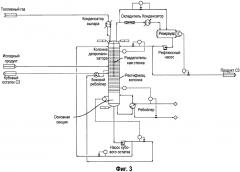

На фигуре 2 представлена схема другой известной конструкции. В этом случае установка содержит две колонны. Первая колонна представляет собой абсорбционную колонну с ребойлером, которая предназначена для разделения несконденсировавшихся продуктов из исходного материала. Неконденсирующиеся компоненты, используемые в качестве топливного газа, представляют собой пары, отбираемые из верхней части этой колонны. Кубовый остаток из первой колонны подается во вторую колонну. Продукт С3 отбирается из второй колонны в качестве головного продукта, а С4/С4+ выводятся в качестве кубового продукта. Такая установка обеспечивает высокий выход продукта С3/С3+. Недостатками такой установки являются высокие капитальные затраты и повышенное потребление энергии.

Таким образом, существует потребность в установке, в которой устранены недостатки известных технических решений.

Сущность изобретения

Один из вариантов осуществления изобретения относится к способу, в котором операции двух разных блоков (абсорбции и перегонки) осуществляются с разных сторон стенки, разделяющей верхнюю часть ректификационной колонны. В одном из вариантов ректификационная колонна с разделительной стенкой используется в качестве депропанизатора, который осуществляет извлечение компонентов С3 из топливного газа.

Краткое описание чертежей

Фигура 1 - схема известной установки для процесса разделения по одному из вариантов осуществления настоящего изобретения;

фигура 2 - схема известной установки с двумя колоннами для процесса разделения по одному из вариантов осуществления настоящего изобретения;

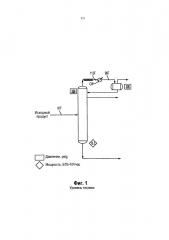

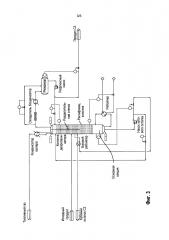

фигура 3 - схема установки для процесса разделения по одному из вариантов осуществления настоящего изобретения.

Подробное описание вариантов осуществления изобретения

Один из вариантов осуществления изобретения относится к способу, в котором операции двух разных блоков (абсорбции и перегонки) осуществляются по обеим сторонам стенки, разделяющей верхнюю часть ректификационной колонны.

Идея изобретения объясняется на примере традиционной пропаноотгонной установки.

В заявленном изобретении предлагается новое техническое решение, в котором две колонны установки для перегонки объединены в одну колонну. В некоторых вариантах осуществления изобретения легкие компоненты собираются на стороне предварительного фракционирования (сторона подачи сырья) колонны и выводятся как головной продукт из ее верхней части. Среднекипящие компоненты выводятся как головной продукт с другой стороны разделительной стенки. Таким образом, по сравнению с традиционной установкой, содержащей две колонны, установка, предлагаемая в изобретении, требует меньших капитальных и эксплуатационных расходов для получения продукта с одинаковыми характеристиками.

На фигуре 3 приведена схема установки по настоящему изобретению. На схеме показана ректификационная колонна, в верхней части которой установлена разделительная стенка. Колонна с разделенной верхней частью имеет сторону подачи сырья, находящуюся с одной стороны разделительной стенки, и сторону выхода продукта, находящуюся с другой стороны разделительной стенки. Нижняя часть колонны с разделенной верхней частью является ее основной секцией.

В одном из вариантов технологическая схема заявленного изобретения разработана для разделения С2 (неконденсирующиеся пары), С3 (промежуточный компонент) и С3+ (тяжелые компоненты) в одной колонне с разделенной верхней частью. Поток исходных продуктов подается на сторону предварительного фракционирования этой колонны. Вертикальная разделительная стенка делит верхнюю часть колонны на две половины. Та половина, в которую подаются исходные продукты, указывается как секция предварительного фракционирования. Неконденсирующиеся пары, используемые в качестве топливного газа, отбираются в качестве головного продукта из конденсатора выпара. В некоторых вариантах давление в верхней части колонны устанавливается на уровне 2413165,05 Па с помощью регулятора давления, установленного вверху в линии отбора топливного газа. Секция, расположенная выше линии подачи сырья, действует в качестве абсорбера, который используется прежде всего для минимизации потерь компонентов С3. Сторона предварительного фракционирования содержит рефлюкс, поступающий из двух источников: поток жидких компонентов из конденсатора выпара и поток тяжелых компонентов из насоса кубового остатка.

В одном из вариантов пар из верхней части основной секции конденсируется и охлаждается до температуры 35°С в теплообменнике с воздушным охлаждением, после которого установлен конденсатор с водяным охлаждением. Выход конденсатора соединен с приемным резервуаром верхней фракции. Легкие жидкие компоненты С3 откачиваются из резервуара рефлюксными насосами. Часть легких жидких компонентов возвращается в колонну в качестве рефлюкса, а остальная часть отбирается как продукт С3.

В одном из вариантов рабочее давление ректификационной колонны регулируется контуром регулирования давления, установленным на линии подачи топливного газа в верхнюю часть колонны, в то время как давление в приемном резервуаре верхней фракции регулируется перепускным контуром регулирования давления.

В одном из вариантов температура в верхней секции основной ректификационной колонны регулируется по каскадной схеме с контуром управления расходом рефлюкса. Это обеспечивает возможность регулирования качества продукта С3 путем подавления тенденции более тяжелых компонентов подниматься в верхнюю часть ректификационной колонны.

В одном из вариантов к основной секции подсоединен ребойлер, представляющий собой термосифонный паровой ребойлер, в котором в качестве нагревающей среды используется пар. Подача тепла в ребойлер регулируется путем регулирования расхода пара по каскадной схеме с регулятором температуры нижней тарелки ректификационной колонны. Кубовый продукт С3 регулируется контуром управления уровнем по каскадной схеме с управлением расходом кубового продукта.

Все аспекты настоящего изобретения относятся к способам повышения эффективности использования энергии в процессе перегонки с использованием ректификационной колонны с разделенной верхней частью. Специалистам в данной области техники после ознакомления с настоящим описанием будет понятно, что в вышеописанные способы могут быть внесены различные изменения без выхода за пределы объема настоящего изобретения. Примеры, используемые для объяснения теоретических или полученных эффектов или результатов, должны рассматриваться лишь как иллюстративные, никоим образом не ограничивающие объем изобретения, определяемый прилагаемой формулой.

1. Ректификационная колонна, содержащая:

колонну, имеющую верхнюю секцию и нижнюю секцию, причем верхняя секция имеет вертикальную разделительную стенку, которая делит верхнюю секцию на первую сторону и вторую сторону,

первый конденсатор, сообщающийся по текучей среде с первой стороной колонны;

второй конденсатор, сообщающийся по текучей среде со второй стороной колонны;

приемный резервуар головного продукта, сообщающийся по текучей среде со вторым конденсатором;

основной рефлюксный насос, сообщающийся с приемным резервуаром и второй стороной колонны;

нижний насос, сообщающийся по текучей среде с нижней секцией колонны и первой стороной колонны;

причем первая сторона представляет собой сторону подачи сырья или сторону предварительного фракционирования, которая получает поток сырья и разделяет поток сырья на легкие компоненты и среднекипящие компоненты,

причем вторая сторона представляет собой сторону выхода продукта, которая получает среднекипящие компоненты, полученные со стороны подачи сырья или стороны предварительного фракционирования,

причем нижняя секция представляет собой основную секцию, которая извлекает тяжелые компоненты из потока сырья, причем первый конденсатор является парциальным конденсатором, а второй кондценсатор - полным конденсатором.

2. Ректификационная колонна по п. 1, в которой первый конденсатор удаляет неконденсирующиеся компоненты легких компонентов из первой стороны в виде головного парообразного продукта и направляет сконденсированную жидкость легких компонентов обратно в первую сторону в виде рефклюкса.

3. Ректификационная колонна по п. 1, в которой второй конденсатор получает среднекипящие компоненты и извлекает легкие жидкие компоненты С3 из среднекипящих компонентов.

4. Ректификационная колонна по п. 1, дополнительно содержащая ребойлер, сообщающийся по текучей среде с нижней секцией колонны.

5. Ректификационная колонна по п. 1, дополнительно содержащая теплообменник с воздушным охлаждением, сообщающийся по текучей среде со вторым конденсатором и второй стороной колонны.

6. Ректификационная колонна по пп. 1 и 3, в которой приемный резервуар головного продукта собирает жидкие компоненты С3 из второго конденсатора и направляет часть жидких компонентов С3 обратно в колонну через основной рефлюксный насос в качестве рефлюкса, а остальная часть отбирается в качества продукта С3.

7. Ректификационная колонна по п. 1, в которой нижний насос направляет тяжелые компоненты в нижней секции колонны обратно в первую сторону колонны в качестве рефлюкса, причем тяжелые компоненты представляют собой С3+компоненты.

8. Ректификационная колонна по п. 4, в которой ребойлер представляет собой термосифонный паровой ребойлер, который использует пар в качестве нагревающей среды.