Способ изготовления ротора электростатического гироскопа и устройство для осуществления этого способа

Иллюстрации

Показать всеИзобретение относится к способу и устройству для изготовления ротора электростатического гироскопа. Процесс изготовления ротора включает формообразование сферической заготовки ротора, его балансировку и нанесение тонкопленочного износостойкого покрытия переменной толщины. Образуют наружную сферическую поверхность покрытия с центром, смещенным относительно геометрического центра заготовки ротора на расчетную величину δ в сторону, противоположную направлению вектора дисбаланса ротора. Для этого в процессе напыления осуществляют циклическое возвратно-поступательное перемещение ротора вдоль оси потока напыляемого материала с заданной амплитудой ΔL отклонения ротора от среднего положения. Величина ΔL выбирается в зависимости от требуемого смещения δ. При этом цикл указанного перемещения синхронизирован с вращением ротора, а ротор ориентируют вектором дисбаланса в определенную сторону относительно источника напыляемого материала. В устройстве привод вращения соединен с элементами крепления ротора посредством одноколейного вала, у которого шатунная шейка имеет эксцентриситет ΔL относительно оси вращения ротора. Указанная шейка и упор, жестко закрепленный на основании камеры, с помощью шарниров связаны с концами шатуна. Привод вращения установлен на направляющих, задающих возможность его возвратно-поступательного перемещения вдоль оси потока напыляемого материала. При этом предусмотрено варьирование расстоянием между осями шарниров, а шатунная шейка установлена с возможностью изменения эксцентриситета ΔL относительно оси вращения ротора. Технический результат заключается в повышении и стабильности процесса изготовления ротора электростатического гироскопа за счет корректировки дисбаланса с сохранением геометрических параметров сферы. 2 н.п.ф-лы, 4 ил.

Реферат

Изобретение относится к области точного приборостроения и может быть использовано при изготовлении роторов электростатических гироскопов (ЭСГ).

Сферический ротор (сплошной или полый тонкостенный), изготавливаемый, как правило, из бериллия, является основным узлом чувствительного элемента ЭСГ. Точность и качество выполнения ротора во многом определяют эксплуатационные характеристики гироскопа. Технологический процесс изготовления ротора ЭСГ должен обеспечивать требования по точности сферы (диаметр и некруглость) и величине дисбаланса на уровне десятых и сотых долей микрометра. На окончательно обработанной наружной сферической поверхности ротора осуществляется формирование тонкопленочного износостойкого покрытия нитрида титана (толщиной 0,8-1,2 мкм) для улучшения условий посадок ротора (в том числе и аварийных). Далее на этом покрытии формируется светоконтрастный растровый рисунок в виде полос, представляющих собой отрезки сферических винтовых линий, для съема сигнала с ротора посредством оптоэлектронной системы гироскопа.

Известен способ изготовления ротора электростатического гироскопа (патент РФ №2193161), при котором осуществляют формообразование заготовки ротора с выполнением в его теле армирующего элемента, обеспечивающего требуемую величину и соотношение осевого и экваториального моментов инерции. Далее производят балансировку ротора, включающую последовательные операции измерения его дисбаланса и устранение этого дисбаланса посредством направленной доводки сферической поверхности ротора и сферодоводки до получения сферы требуемого диаметра. После этого в полюсной зоне методом электрохимического маркирования формируют на поверхности ротора светоконтрастный рисунок, обеспечивающий возможность оптического съема сигнала об угловом положении ротора относительно корпуса. Этим же электрохимическим методом выполняется и растровый рисунок в экваториальной зоне ротора в пределах заданного широтного угла.

Данный способ содержит следующие основные недостатки.

1. Сложность обеспечения минимального дисбаланса (сотые доли микрометра) при условии получения заданной величины диаметра ротора с точностью формы на уровне сотых и тысячных долей микрометра. Это обусловлено тем, что при устранении дисбаланса методом направленной доводки с использованием трубчатого притира осуществляется съем материала с полусферической поверхности ротора, которая симметрична вектору дисбаланса, причем съем материала производится со стороны, определенным образом ориентированной относительно вектора дисбаланса ротора. Эта технологическая операция заведомо искажает сферу ротора. Далее осуществляется сферодоводка ротора в трехшпиндельном устройстве, что позволяет восстановить сферическую форму ротора, но изменяет полученную на предшествующей операции величину дисбаланса. Последующие этапы контроля дисбаланса, дополнительной направленной доводки и сферодоводки позволяют методом последовательного приближения обеспечить получение требуемых конечных значений дисбаланса и геометрии ротора. Однако фактически в данном случае имеет место противоречивый характер указанных операций, что приводит к неопределенности технологического процесса в части выбора величины припуска, необходимого для балансировки ротора, и параметров обработки ротора.

2. Способ электрохимического маркирования связан со слабо контролируемым удалением материала ротора и в зависимости от требуемой величины контрастности искажает форму ротора и изменяет величину дисбаланса в пределах десятых долей микрометра, что ограничивает возможности изготовления перспективных модификаций ЭСГ, где требования по дисбалансу и точности формы ротора на порядок выше.

3. Данную технологию трудно модифицировать, например, при необходимости изменения формы растров на роторе.

Такие же недостатки имеет способ изготовления ротора электростатического гироскопа (патент РФ №2140623), при котором после сферодоводки и балансировки ротора на его сферической поверхности выполняют растровый рисунок путем нанесения слоя фоторезиста, на котором и формируют световое изображение с плоского фотошаблона. После экспозиции и последующего проявления обнажившиеся в соответствии с рисунком участки металла стравливают, и остатки фоторезиста удаляют.

Следует отметить, что проблемы, связанные с комплексным обеспечением требований по дисбалансу и точности размеров и формы ротора, могут быть частично решены при изготовлении чувствительного элемента ЭСГ, когда балансировку ротора заканчивают по достижении заданной величины дисбаланса, фиксируя фактически полученный конечный диаметр. При этом требуемый радиальный зазор между ротором и электродами подвеса обеспечивается обработкой сферической поверхности электродов подвеса (патент РФ №2153649). Однако данная технология крайне неэкономична, т.к. полностью исключает взаимозаменяемость узлов чувствительного элемента и связана с большими сложностями доводки электродов подвеса.

Известны технологические способы балансировки ротора посредством притирки его поверхности по сфере с удалением нужного количества металла без ухудшения поверхности ротора, или посредством перераспределения легкоплавкого материала по внутренней поверхности ротора за счет тепловых воздействий с его внешней стороны [Ковалев М.П., Моржаков С.П., Терехова А.С. Динамическое и статическое уравновешивание гироскопических устройств // М.: Машиностроение, 1974, 252 с.]. Однако эти способы крайне трудоемки, мало контролируемы и не обеспечивают высокую точность процесса.

По наибольшему числу общих существенных признаков для предлагаемого способа в качестве прототипа принята технология изготовления ротора электростатического гироскопа (патент РФ №2555699), при которой производят: формообразование и балансировку заготовки ротора до получения требуемых величин дисбаланса и диаметра, включая последовательные операции направленной доводки и сферодоводки; наносят на поверхность ротора тонкопленочное износостойкое покрытие нитрида титана требуемой толщины методом, например, магнетронного напыления, в условиях вращения ротора вокруг основной оси и одномоментного изменения наклона его оси фиксации на заданный угол относительно потока напыляемого материала после каждого поворота ротора на 360° вокруг основной оси вращения. Далее на покрытии осуществляют формирование растрового рисунка посредством лазерного маркирования. При обработке лазерным лучом формирование рисунка происходит за счет образования оксидной пленки (в воздушной среде), а режимы лазерной обработки выбирают из условия получения растрового рисунка толщиной, меньшей, чем толщина покрытия.

Представленный способ-прототип позволяет обеспечить получение нанесенного методом магнетронного напыления покрытия нитрида титана с отклонениями по толщине, не превышающими десятые и сотые доли микрометра.

Вместе с тем, данный способ имеет следующие недостатки:

1. Такие же, как и у приведенных выше аналогов, сложности по обеспечению дисбаланса и точности формы на уровне сотых долей микрометра при строго заданном значении конечного диаметра ротора. Это обусловлено противоречиями взаимного влияния операций направленной доводки и сферодоводки, что приводит к неопределенности в технологии изготовления ротора при выборе величины припуска на его балансировку.

2. Ограниченные технологические возможности процесса изготовления ротора, связанные с тем, что достигаемая на стадии направленной доводки величина дисбаланса ротора может, в лучшем случае, только сохраняться, а возможность при необходимости корректировать дисбаланс в процессе нанесения покрытия отсутствует. Хотя вносимая масса материала покрытия при определенном распределении по поверхности ротора, в принципе, могла бы решать задачу корректировки дисбаланса.

3. Несогласованность и отсутствие управляемой взаимосвязи таких основных технологических операций по финишному изготовлению ротора, как процессы направленной доводки, сферодоводки и нанесения покрытия нитрида титана. При этом выполнение последующих операций может негативно влиять на результаты предыдущих, выводя полученные параметры ротора за пределы допуска.

4. Сложность и большая трудоемкость процесса получения требуемой точности ротора в части величины дисбаланса.

Задачей изобретения является расширение технологических возможностей процесса изготовления ротора электростатического гироскопа за счет того, что при нанесении износостойкого покрытия одновременно осуществляется корректировка величины дисбаланса, полученного на стадии направленной доводки и сферодоводки.

Технический результат - расширение технологических возможностей и повышение стабильности процесса изготовления ротора электростатического гироскопа, в том числе, и в части корректировки дисбаланса с сохранением точности сферы (диаметр и некруглость).

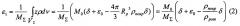

Согласно изобретению, поставленная задача решается тем, что тонкопленочное покрытие формируют переменной толщины, причем образуют наружную сферическую поверхность покрытия с центром, смещенным относительно геометрического центра заготовки ротора на величину δ в сторону, противоположную направлению вектора дисбаланса ротора, при этом величину δ определяют из соотношения: , где ρпокр и ρрот - плотность материала покрытия и ротора, а в процессе напыления дополнительно осуществляют циклическое возвратно-поступательное перемещение ротора вдоль оси потока напыляемого материала с амплитудой ΔL отклонения ротора от среднего положения, при этом амплитуду ΔL определяют из зависимости: , где h - средняя толщина покрытия, равная 1/2(hmax-hmin), причем цикл указанного перемещения соответствует повороту ротора вокруг основной оси вращения на 360°. В положении, когда ротор находится на расстоянии L0+ΔL от источника напыляемого материала, где L0 - расстояние от среднего положения ротора до указанного источника, ротор ориентируют вектором дисбаланса в сторону источника напыляемого материала.

Представленный способ в принципе обеспечивает расширение технологических возможностей процесса изготовления ротора ЭСГ и повышение точности ротора, однако требует решения проблема выявления инструментальных средств для его реализации, т.е. создания устройства для осуществления этого способа. Очевидно, что конструкция устройства должна позволять управлять процессом напыления в части регулирования толщины покрытия по заданному закону с получением точности на уровне сотых долей микрометра.

Известно устройство для нанесения покрытий в вакуумных установках (патент РФ №2038416), содержащее камеру, внутри которой расположен испаритель и механизм вращения подложкодержателя с подложкой, выполненный в виде двух подвижных рамок, установленных одна в другую в опорах с возможностью независимого вращения каждой рамки от своего электродвигателя. Причем электродвигатель внешней рамки неподвижно закреплен на корпусе камеры, а на внутренней рамке закреплены второй дополнительный электродвигатель и электродвигатель с установленным на валу подложкодержателем.

При включении электродвигателей подложка, имеющая, например, форму шара, начинает вращаться в рамках относительно трех координатных осей. При этом происходит напыление на все поверхности подложки. Выбранный закон распределения толщин покрытия реализуется за счет различных частот вращения электродвигателей.

Приведенное устройство-аналог имеет следующие недостатки.

- Чрезмерная сложность конструкции устройства, связанная с его значительными габаритами и массой. Массивные и имеющие большие габариты элементы конструкции устройства (электродвигатели, оси, рамки), пересекая в процессе вращения поток напыляемого материала, приводят к экранированию поверхности детали, т.е. создают теневые эффекты, существенно ухудшающие равномерность покрытия и форму сферы, на которую наносится покрытие.

- Невысокое качество покрытия, обусловленное возможной нестабильностью работы электродвигателей и избыточного количества сложных элементов кинематики, находящихся в зоне температур 300°С - 400°С.

- Получение покрытий требуемой конфигурации за счет выбора различных частот вращения электродвигателей практически неприемлемо для получения формы ротора с точностью в сотые доли микрометра вследствие сложности подбора и, главное, возможности сохранения стабильности в процессе напыления как частот вращения электродвигателей, так и соотношения этих частот.

Не решают проблемы напыления тонкопленочных покрытий сложной конфигурации на прецизионные сферические изделия и технические решения, основанные на использовании нескольких источников напыляемого материала. Например, установка для напыления покрытий (патент Японии №6099803), в которой вокруг вращающегося держателя деталей размещены попарно противолежащие мишени магнетронных распылителей. Такие же недостатки присущи и другим известным установкам: устройству для расположения образца в герметичной камере (патент Франции №2115822), манипулятору для сферических объектов (авт. св. СССР №1366385), вакуумной установке для нанесения покрытий (патент РФ №2058427), устройству для напыления покрытий (патент РФ №2038416).

По наибольшему числу общих существующих признаков для предлагаемого устройства в качестве прототипа принято устройство для напыления тонкопленочных функциональных покрытий на сферические роторы электростатического гироскопа (патент РФ №2555699). Устройство содержит вакуумную камеру, внутри которой размещены источник напыляемого материала и механизм вращения ротора из двух вставленных одна в другую рамок в виде концентричных полуколец, имеющих возможность независимого вращения. В состав устройства, кроме того, входят два привода вращения рамок, один из которых соединен с наружной рамкой и установлен на корпусе камеры, а второй размещен на внутренней рамке и выполнен в виде поворотно-шагового механизма. Этот механизм обеспечивает одномоментный поворот внутренней рамки на заданный угол после каждого оборота наружной рамки на угол 360°. С внутренней рамкой жестко связаны фиксаторы для крепления ротора, например, в виде соосных игольчатых упоров, при этом оси вращения рамок и ось игольчатых упоров пересекаются в одной точке, совпадающей с центром ротора, закрепленного в указанных упорах, а ось вращения внутренней рамки наклонена к оси вращения наружной рамки.

Представленное устройство-прототип позволяет расширить технологические возможности при напылении тонкопленочных функциональных покрытий на сферические роторы электростатического гироскопа, обеспечивая возможность получения покрытий с минимальными отклонениями по заданной толщине (до сотых долей микрометра). Кроме того, возможно получение покрытий переменной толщины с большей толщиной в зоне заданного шарового слоя, т.е. покрытия эллипсоидальной формы с привязкой профиля покрытия, например, к динамической оси вращения ротора, что осуществляется соответствующим позиционированием ротора при его фиксации в игольчатых упорах.

Вместе с тем представленное устройство-прототип имеет следующие недостатки.

1. Ограничения, связанные с тем, что устройство-прототип обеспечивает формирование функционального покрытия либо с минимальной разнотолщинностью, либо, как указано выше, покрытия переменной толщины, имеющего эллипсоидальную форму.

Т.е. наружная поверхность покрытия эквидистантна или симметрична сфере напыляемого ротора. Отсутствует возможность получения наружной сферической поверхности покрытия с центром, смещенным относительно геометрического центра ротора на заданную величину для корректировки дисбаланса ротора за счет перераспределения материала покрытия по поверхности ротора, в данном случае.

2. Ограниченные кинематические возможности устройства в части ориентации и позиционирования ротора относительно источника напыляемого материала. Устройство не позволяет варьировать расстоянием от ротора до источника, тогда как, исходя из зависимости, определяющей, что скорость осаждения покрытия обратно пропорциональна квадрату расстояния, можно использовать изменение расстояния в качестве значимого фактора для формирования покрытия заданной конфигурации.

3. Отсутствие управляемой взаимосвязи основных технологических операций по финишному изготовлению ротора - процессов балансировки и нанесения покрытия, поскольку формирование покрытия может негативно влиять на дисбаланс ротора, исключая возможность каким-либо образом корректировать его величину.

4. Сложность и сравнительно большая трудоемкость получения требуемой точности параметров ротора в части диаметра и величины дисбаланса, поскольку операции устранения дисбаланса и сферодоводки содержат технологические противоречия.

Задачей изобретения является расширение технологических возможностей процесса изготовления ротора электростатического гироскопа.

Технический результат - расширение технологических возможностей и повышение стабильности процесса изготовления ротора электростатического гироскопа, в том числе и в части корректировки дисбаланса с сохранением точности сферы (диаметр и некруглость).

Согласно изобретению, поставленная задача решается тем, что привод вращения наружной рамки соединен с этой рамкой посредством одноколенного вала; на основании камеры жестко закреплен упор, ось упора и ось вращения приводарасположены в одной плоскости, проходящей через ось потока напыляемого материала; шатунная шейка одноколенного вала, имеющая эксцентриситет ΔL относительно оси коренных шеек, совпадающей с осью вращения привода, и упор посредством цилиндрических шарниров связаны с концами шатуна; расстояние между осями упомянутых шарниров составляет величину L1, при этом привод вращения установлен на направляющих, обеспечивающих возможность его возвратно-поступательного перемещения вдоль оси потока напыляемого материала; шарнирное соединение шатуна с шатунной шейкой выполнено с возможностью варьирования величины L1, а шатунная шейка установлена в одноколенном вале с возможностью изменения эксцентриситета ΔL.

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема корректировки дисбаланса ротора, на фиг. 2 - общий вид устройства для напыления покрытия, на фиг. 3 - ориентация элементов устройства, когда ротор находится на максимальном расстоянии от источника напыляемого материала, и на фиг. 4 - ориентация элементов устройства при расположении ротора на минимальном расстоянии от источника.

На фиг. 1, 2, 3 и 4 обозначены:

1 - Сферический ротор диаметром Dp, на поверхность которого наносится тонкопленочное функциональное покрытие (далее - ротор).

2 - Тонкопленочное покрытие (далее - покрытие), образующее конечный ротор диаметром Dp*, нанесенное на ротор 1 и имеющее центр О* сферической поверхности, который смещен на величину δ относительно центра О наружной сферы заготовки ротора 1.

3 - Источник напыляемого материала.

4 - Поток напыляемого материала.

5 и 6 - Наружная и внутренняя рамки устройства, обеспечивающие вращение и одномоментные повороты ротора 1 (далее - рамки).

7 - Привод вращения ротора 1 вокруг основной оси (далее - привод).

8 и 9 - Игольчатые упоры для фиксации ротора во внутренней рамке 6.

10 - Шатунная шейка одноколенного вала (далее - шатунная шейка).

11 - Щеки одноколенного вала.

12 - Коренные шейки одноколенного вала (далее - коренные шейки).

13 - Упор, жестко зафиксированный на основании вакуумной камеры (далее - упор).

14 и 15 - Цилиндрические подшипники, связывающие упор 13 и коренную шейку 12 с шатуном 16.

17 - Направляющие, жестко закрепленные на основании камеры и задающие направление возвратно-поступательного перемещения привода 7 с ротором 1.

Dp - диаметр ротора 1, на который осуществляется напыление покрытия 2.

Dp* - диаметр наружной сферы покрытия 2 (конечный диаметр готового ротора).

δ - величина смещения центра О* наружной сферической поверхности покрытия 2 относительно центра О наружной сферы заготовки ротора 1.

M1M2 - основная ось вращения ротора 1, задаваемая приводом 7.

N1N2 - ось одномоментного поворота ротора 1 с внутренней рамкой 6 после каждого оборота ротора вокруг оси M1M2 на 360°.

- Вектор дисбаланса ротора 1.

a - Точка выхода вектора дисбаланса на поверхность ротора 1.

b - Точка на поверхности ротора 1, диаметрально противоположная точке а.

hmin и hmax - Минимальная и максимальная толщина покрытия 2 на роторе 1.

L0 - Среднее расстояние от источника 3 потока напыляемого материала 4 до ротора 1.

L1 - Рабочая длина шатуна 16 или расстояние между осями упора 13 и шарнира 15.

ΔL - Эксцентриситет оси шатунной шейки 10 относительно оси коренных шеек 12 одноколенного вала, определяющий амплитуду возвратно-поступательного перемещения привода 7 с ротором 1.

Реализация предлагаемого способа изготовления ротора ЭСГ с использованием устройства для осуществления этого способа заключается в выполнении совокупности и последовательности следующих операций.

1. Средствами механической обработки (точение, шлифовка, доводка) производят формообразование заготовки ротора диаметром Dp+Δ (где Δ - припуск на балансировку этой заготовки ротора, на фигурах не указан) посредством направленной доводки и сферодоводки. Ротор 1, полученный после операций направленной доводки и сферодоводки, имеет заданный диаметр Dp и дисбаланс (фиг 1). Очевидно, что диаметр Dр определяется с учетом напыления

функционального покрытия необходимой толщины до получения требуемого конечного диаметра Dp* готового ротора. Определяя вектор дисбаланса и формируя покрытие 2 со смещением центра О* его сферической поверхности относительно центра О ротора 1 на расчетную величину δ с выбором направления этого смещения, которое задается вектором дисбаланса , можно корректировать величину ε0 этого дисбаланса. Очевидно, что в данном случае требуется учитывать плотности материала ротора 1 и покрытия 2. Т.е. на этапе формирования покрытия 2 необходимо выявление зависимости величины требуемого смещения δ центра О* этого покрытия 2 относительно центра О ротора 1.

2. Для этого в системе координат с началом в геометрическом центре О ротора 1 с покрытием 2 можно записать выражение для центра масс z системы, который соответствует конечному дисбалансу ε1 ротора с покрытием (фиг. 1):

где интеграл определяет центр масс ротора 1, VΣ - объем конечного готового ротора, образованного ротором 1 и покрытием 2, V1 - объем ротора 1 и V2 - объем покрытия 2, z - центр масс системы, MΣ - масса конечного готового ротора, ρ - плотность конечного готового ротора, dν - область интегрирования.

Приведенное выражение можно представить в виде , где ε0 - разница между геометрическим центром О ротора 1 и его центром масс (т.е. исходный дисбаланс) и M0 - масса ротора 1.

Рассмотрим интеграл , где можно принять из соображений симметрии, т.к. начало системы координат определено в геометрическом центре О* ротора с покрытием.

Заменяя в интеграле переменную (координата соответствует системе координат с началом в центре О ротора 1), получаем:

.

Интеграл , как указано выше, равен нулю из соображений симметрии, т.к. он берется в системе координат с началом в центре О ротора 1, а интеграл равен объему ротора 1.

Таким образом , где Rp - радиус ротора 1, равный 1/2 Dр.

Подставляя полученное выражение в исходную формулу (1), получаем:

Здесь масса ротора 1 и - масса конечного готового ротора, т.е. масса ротора 1 с покрытием 2.

С достаточной точностью можно считать, что отношение , тогда для изменения величины дисбаланса получается выражение:

Характерно, что величина смещения δ центра О* конечного готового ротора от центра О исходного ротора 1 не зависит от диаметра ротора.

Из выражения (3) можно определить значение δ, зная исходный дисбаланс ε0 ротора 1 и задавая требуемую величину ε1 конечного дисбаланса ротора с покрытием. Очевидно, что значение ε1 целесообразно задать равным нулю. В этом случае имеем выражение, которое позволяет определить величину смещения δ:

Зависимость величины смещения δ от корректируемого дисбаланса ε0, определяемая из условия, что ε1=0 носит линейный характер. Для бериллиевого ротора с покрытием нитрида титана (плотности соответственно равны: ρпокр=5,44 г/см3 и ρрот=1,85 г/см3) можно определить, что для ε0=0,2 мкм имеем δ=0,102 мкм, ε0=0,4 мкм - δ=0,205 мкм, для ε0=0,8 мкм - δ=0,41 мкм и т.д. Из приведенных значений видна эффективность предлагаемого технического решения. Так, например, при требуемой величине конечного дисбаланса не более 0,05 мкм, можно получать точную сферу ротора 1 заданного диаметра Dр, фиксируя при этом фактически получаемый дисбаланс ε0, который может быть в пределах 0,3-0,6 мкм, а затем корректировать этот дисбаланс на стадии формирования покрытия 2, смещая центр О* сферы покрытия относительно центра О ротора 1 на расчетную величину δ, которая, как указано выше, будет составлять 0,1-0,3 мкм, что вполне приемлемо для средней толщины покрытия 0,8-1,2 мкм.

3. Для осуществления процесса формирования покрытия 2 со смещенным на величину δ относительно центра О заготовки ротора 1 центра О* наружной сферической поверхности покрытия, которая является наружной сферой конечного готового ротора, целесообразно использовать известную зависимость величины скорости осаждения νoc при магнетронном напылении от расстояния L напыляемого объекта до источника напыляемого материала [Данилин Б.С., Сырчин В.К. Магнетронные распылительные системы // М.: Радио и связь, 1982, 73 с.]:

где L0 - расстояние от поверхности до источника напыляемого материала, Ω - угол между направлением потока материала и нормалью к поверхности, А - размерная константа, определяемая параметрами процесса напыления.

По аналогии для текущей толщины h* напыляемого покрытия в произвольно выбранной точке можно записать:

При постоянном значении расстояния L0 ротора 1 от источника 3 потока напыляемого материала 4 на роторе 1 формируется, как это осуществляется в устройстве-прототипе, покрытие одинаковой толщины с точностью в сотые доли микрометра. Равномерность покрытия обеспечивается тем, что ротор 1 в процессе напыления и размещается в устройстве из двух рамок в виде концентричных полуколец 5 и 6, которые имеют возможность независимого вращения. С рамкой 5 связан основной привод вращения 7, обеспечивающий постоянную скорость вращения вокруг оси M1M2, а с внутренней рамкой 5 - вспомогательный привод, выполненный в виде поворотно-шагового механизма (на фиг. 2, 3 и 4 не обозначен). Это устройство обеспечивает поворот рамки 5 на заданный угол вокруг дополнительной оси N1N2 после каждого оборота рамки 6 с закрепленным в ней посредством соосных игольчатых упоров 8 и 9 ротором 1 вокруг оси M1M2 на угол 360°.

4. Для формирования покрытия переменной толщины с центром О* наружной сферы покрытия 2, смещенным на заданную величину δ относительно центра О ротора 1, используя приведенную выше зависимость (6) толщины формируемого покрытия 2 от расстояния между ротором 1 и источником 3 потока напыляемого материала 4, в предлагаемом устройстве обеспечивается дополнительное циклическое возвратно-поступательное перемещение ротора 1 вдоль оси потока напыляемого материала 4 с амплитудой ΔL отклонения ротора 1 от среднего положения (фиг. 2, 3 и 4). При этом цикл указанного перемещения соответствует повороту ротора вокруг основной оси вращения M1M2 на 360°. Для этого привод вращения 7 наружной рамки 5 соединен с этой рамкой посредством одноколенного вала, который является частью механизма, преобразующего вращательное движение привода 7 в возвратно-поступательное перемещение самого привода с ротором 1. Амплитуда ΔL указанного возвратно-поступательного перемещения задается тем, что шатунная шейка 10, закрепленная на щеках 11 одноколейного вала, выполнена с эксцентриситетом ΔL относительно оси коренных шеек 12, а сами оси шеек 12 совпадают с осью вращения привода 7. Шатунная шейка 10 и упор 13 посредством цилиндрических шарниров 14 и 15 связаны с концами шатуна 16, при этом упор 13 жестко закреплен на основании вакуумной камеры. Расстояние между осями шарниров 14 и 15 составляет величину L1, а оси привода вращения 7 и упора 13 расположены в одной плоскости, параллельной оси потока 4 напыляемого материала. Возвратно-поступательное перемещение ротора 1 вдоль оси потока напыляемого материала 4 обеспечивается тем, что привод вращения 7 установлен на направляющих 17, которые жестко закреплены на основании вакуумной камеры и задают требуемое направление перемещения привода 7 с ротором 1.

Очевидно, что когда ротор 1 находится на расстоянии L0+ΔL от источника напыляемого материала (фиг. 3), где L0 - расстояние от среднего положения ротора до указанного источника, т.е. когда скорость осаждения минимальна, его необходимо ориентировать вектором дисбаланса в сторону источника 3 напыляемого материала. В процессе напыления на так называемом «тяжелом месте» (точка а) ротора 1 формируется покрытие наименьшей толщины hmin (фиг. 1). Условие перемещения ротора 1 строго вдоль оси потока напыляемого материала 4 определяется тем, что при этом минимизируется влияние на получение покрытия заданного профиля изменения угла Ω согласно выражению (6). Поскольку цикл указанного возвратно-поступательного перемещения соответствует повороту ротора вокруг оси вращения M1M2 на 360°, то толщина покрытия 2 будет монотонно меняться от минимальной величины hmin до максимального значения hmax. При этом формируется наружная поверхность покрытия (фиг. 1), которая является наружной сферой конечного готового ротора, с центром О*, смещенным относительно центра О ротора 1 на величину δ.

Таким образом, процесс формирования покрытия переменной толщины обеспечивается последовательным выбором необходимой величины смещения δ в зависимости от корректируемого дисбаланса ε0 из условия, что ε1 задается равным нулю, и определении амплитуды ΔL возвратно-поступательного перемещения ротора 1.

5. Очевидно, что имеет место взаимосвязь величин hmax и hmin, которые определяют смещение δ центра О* сферы покрытия 2 относительно центра О ротора 1, и таких параметров, как амплитуда ΔL и среднее расстояние L0 ротора 1 от источника 3.

Используя выражение (6) и переводя cos2(Ω) в постоянную В (В - константа, задаваемая параметрами процесса напыления) для максимальной и минимальной толщины покрытия hmax и hmin можно записать:

Из очевидных геометрических преобразований следует:

откуда можно получить выражение, определяющее взаимосвязь между величинами δ, L0 и ΔL:

Получение точной аналитической зависимости ΔL=f(δ) для определения амплитуды возвратно-поступательного перемещения ротора крайне сложно, т.к. связано с решением уравнения четвертой степени, каким является зависимость (10). Рациональным вариантом является определение эмпирическим путем постоянной В для конкретных условий напыления и построение графических зависимостей ΔL=f(δ) для совокупности реальных значений L0. В качестве отличительного признака формулы изобретения, определяющего используемые величины ΔL, целесообразна следующая зависимость для определения ΔL.

Достаточно очевидными преобразованиями выражений (7) и (8) и учитывая, что, как следует из Фиг. 1 и как указывалось в описании заявки, смещение , а средняя толщина покрытия , можно получить требуемую зависимость:

6. Очевидно, что для требуемых значений δ в представленном устройстве необходимо обеспечить возможность варьирования величинами L1 и ΔL посредством выполнения подвижного шарнирного соединения шатуна 16 с шатунной шейкой 10 и возможностью изменения эксцентриситета шатунной шейки 10 относительно оси коренных шеек, что для устройства является существенными отличительными признаками. При этом величины L0, L1 и ΔL взаимосвязаны. Конкретное конструктивное оформление указанного шарнирного соединения не является принципиальным. Например, изменение величины L1 можно осуществить посредством выполнения шарнирного соединения шатуна 16 с шатунной шейкой 10 в обойме, которая имеет возможность перемещения вдоль шатуна с фиксацией в требуемом положении. А одним из вариантов варьирования величины ΔL является изменение эксцентриситета шатунной шейки 10 относительно коренных шеек 12 (или основной оси M1M2 вращения ротора 1) посредством выполнения продольных пазов в щеках 11 одноколенного вала и крепежных узлов фиксации в этих пазах.

7. Включение привода 7 обеспечивает вращения ротора 1 вокруг основной оси вращения. Одновременно начинается вращение одноколенного вала,

задаваемое приводом 7, при котором шатунная шейка 10 вращается по окружности радиусом ΔL. В данном механизме одноколенный вал является звеном, задающим качательное движение шатуну 16. А выходным звеном схемы фактически является привод 7, совершающий возвратно-поступательное перемещение с амплитудой ΔL. При этом через шарнир 15 на шатун 16 передается усилие, которое вынуждает его менять угол наклона к плоскости, проходящей через ось M1M2 и ось упора 13, в которой осуществляется возвратно-поступательное перемещение привода 7 с ротором 1. В процессе вращения одноколейного вала постоянно меняется наклон к указанной плоскости и колена этого вала, которое выполняет функцию кривошипа, и, как следствие, меняется и конфигурация треугольника, образованного этим коленом, шатуном 16 и отрезком, характеризуемым расстоянием между осью М1М2 и осью упора 13. А поскольку направление перемещения привода 7 с ротором 1 задается направляющими 17 в плоскости, походящей через ось M1M2 и ось упора 13, который жестко закрепле