Ультразвуковое устройство со встроенной системой подачи газа

Иллюстрации

Показать всеЗаявленная группа изобретений относится к области дегазации расплавленных металлов и удаления примесей из расплавленных металлов. Заявленная группа изобретений включает ультразвуковые установки и способ уменьшения количества растворенного газа и/или примесей в ванне расплавленного металла. Причем ультразвуковая установка содержит: ультразвуковой измерительный преобразователь, зонд, прикрепленный к ультразвуковому измерительному преобразователю, причем зонд содержит кончик, систему подачи газа, причем система подачи газа содержит: впуск газа, проход газа через зонд и выпуск газа на кончике зонда, причем зонд представляет собой единую деталь, содержащую сиалон, карбид кремния, карбид бора, нитрид бора, нитрид кремния, нитрид алюминия, оксид алюминия, диоксид циркония, или их комбинации. Технический результат заключается в обеспечении устойчивости при повышенных температурах, присутствующих в ванне расплавленного металла, а также в обеспечении более длительного срока службы и ограниченной химической активности или ее отсутствия при взаимодействии со специфическим расплавленным металлом. 4 н. и 23 з.п. ф-лы, 7 ил, 11 пр.

Реферат

Ссылка на «родственные» заявки

Заявитель просит установить приоритет по данной заявке в соответствии с заявкой на патент США No. 13/270401, поданной 11 октября 2011 г., содержание которой полностью включено в данное описание в качестве ссылки.

Предпосылки к созданию изобретения

Обработка или литье некоторых металлических изделий могут потребовать использования ванны, содержащей расплавленный металл, и поддержания этой ванны расплавленного металла при температуре в диапазоне от 700°C до 1200°C или выше, в зависимости от специфического металла. Различные инструменты или устройства могут быть использованы в ванне расплавленного металла для производства или литья желательного металлического изделия. Существует потребность в том, чтобы эти инструменты или устройства лучше выдерживали повышенные температуры, присутствующие в ванне расплавленного металла, имели более длительный срок службы и ограниченную химическую активность или ее отсутствие при взаимодействии со специфическим расплавленным металлом.

Более того, расплавленные металлы могут иметь один или несколько газов, растворенных в них, и/или присутствующие в них примеси, причем эти газы и/или примеси могут отрицательно влиять на конечное производство и разливку желательного металлического изделия и/или на результирующие физические параметры самого металлического изделия. Попытки снижения количеств растворенных газов или примесей, присутствующих в ванне расплавленного металла, до настоящего времени не были полностью успешными. Таким образом, существует необходимость в создание усовершенствованных способов удаления газов и/или примесей из расплавленных металлов.

Краткое изложение изобретения

Это краткое изложение изобретения служит для описания в упрощенной форме выбора подходов, которые дополнительно описаны ниже в подробном описании изобретения. Это краткое изложение изобретения не предназначено для того, чтобы идентифицировать требуемые или существенные признаки настоящего изобретения. Кроме того, это краткое изложение изобретения не предназначено для того, чтобы ограничивать объем патентных притязаний настоящего изобретения.

Настоящее изобретение направлено на создание способов уменьшения количества растворенного газа (и/или различных примесей) в ванне расплавленного металла (например, за счет ультразвуковой дегазации). В одном варианте осуществления способ может предусматривать включение ультразвукового устройства в ванне расплавленного металла, и введение газа продувки в ванну расплавленного металла в непосредственной близости от ультразвукового устройства. Например, растворенный газ может содержать водород, ванна расплавленного металла может содержать алюминий или медь (в том числе их сплавы), а газ продувки может содержать аргон и/или азот. Газ продувки может быть добавлен в ванну расплавленного металла в пределах около 50 см (или 25 см, или 15 см, или 5 см, или 2 см от кончика), или через кончик, ультразвукового устройства. Газ продувки может быть добавлен или введен в ванну расплавленного металла со скоростью в диапазоне ориентировочно от 0.1 до 150 л/мин, или же, дополнительно или альтернативно, со скоростью в диапазоне ориентировочно от 10 до 500 мл/час газа продувки на кг/час выпуска из ванны расплавленного металла.

В соответствии с настоящим изобретением предлагаются также ультразвуковые устройства, и эти ультразвуковые устройства могут быть использованы во многих различных применениях, в том числе при ультразвуковой дегазации и измельчении зерна. Например, ультразвуковое устройство может содержать ультразвуковой измерительный преобразователь; зонд, прикрепленный к ультразвуковому измерительному преобразователю, причем зонд содержит кончик; систему подачи газа, причем система подачи газа содержит: отверстие для впуска газа, канал для прохода газа через зонд, и отверстие для выпуска газа на кончике зонда. В одном варианте осуществления зондом может быть удлиненный зонд, имеющий первый конец и второй конец, причем первый конец прикреплен к ультразвуковому измерительному преобразователю, а второй конец может иметь кончик. Более того, зонд может содержать нержавеющую сталь, титан, ниобий, керамику и т.п., или комбинации любых этих материалов. В другом варианте осуществления ультразвуковым зондом может быть унитарный (единый) сиалоновый зонд, составляющий единое целое с системой подачи газа через него. В еще одном варианте осуществления ультразвуковое устройство может содержать множество узлов зонда и/или множество зондов в одном ультразвуковом измерительном преобразователе.

Как приведенное выше краткое изложение изобретения, так и последующее подробное описание изобретения содержат примеры и имеют только пояснительный характер. Таким образом, приведенное выше краткое изложение изобретения и последующее подробное описание изобретения не следует трактовать как ограничительные. Более того, различные характеристики или вариации могут быть добавлены к изложенным в них характеристикам. Например, некоторые варианты осуществления могут быть направлены на создание комбинаций и подкомбинаций характеристик, описанных в подробном описании изобретения.

Краткое описание чертежей

Сопроводительные чертежи, которые являются частью настоящего изобретения, служат для пояснения различных вариантов осуществления настоящего изобретения.

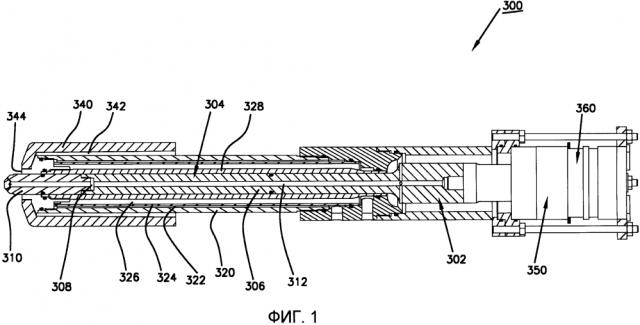

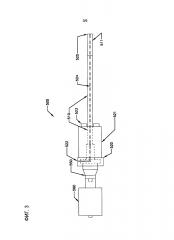

На фиг. 1 показан частичный разрез ультразвукового устройства в одном варианте осуществления настоящего изобретения.

На фиг. 2 показан частичный разрез ультразвукового устройства в другом варианте осуществления настоящего изобретения.

На фиг. 3 показан частичный разрез ультразвукового устройства в еще одном варианте осуществления настоящего изобретения.

На фиг. 4 показан частичный разрез ультразвукового устройства в еще одном варианте осуществления настоящего изобретения.

На фиг. 5 показана гистограмма, иллюстрирующая различие в процентах плотности для каждого из Примеров 1-4 в сравнении с теоретической плотностью алюминия.

На фиг. 6 показана гистограмма, иллюстрирующая содержание водорода (ppm) для каждого из Примеров 1-4.

На фиг. 7 показан график концентрации водорода в функции времени для Примеров 5-8.

Подробное описание изобретения

Последующее подробное описание изобретения проведено со ссылкой на сопроводительные чертежи. Везде, где это возможно, на чертежах и в последующем описании аналогичные элементы имеют одинаковые позиционные обозначения. Несмотря на то, что описаны специфические варианты осуществления изобретения, в них могут быть введены модификации, улучшения и другие усовершенствования. Например, могут быть сделаны замены, добавки или модификации элементов, показанных на чертежах, а описанные здесь способы могут быть изменены за счет замены, переупорядочения или добавления операций к заявленным способам. Таким образом, последующее подробное описание изобретения не ограничивает объем патентных притязаний настоящего изобретения.

Использование в описании единственного числа не исключает использования множественного числа. Например, приведенные в описании термины "ультразвуковое устройство," "удлиненный зонд," "газ продувки," и т.п., включают в себя комбинации, например, двух или нескольких ультразвуковых усттройств, двух или нескольких удлиненных зондов, и двух или нескольких газов продувки, если специально не указано иное.

Все упомянутые здесь публикации и патенты приведены для ссылки, чтобы пояснить, например, использованные в них конструкции и методики, которые могут быть использованы в настоящем изобретении. Приведены только те публикации, которые появились до даты подачи заявки на настоящее изобретение. Ничто в данном описании не следует толковать как допущение того, что Заявители не имеют права датировать более ранним числом данное описание на основании прежнего изобретения.

Заявители раскрыли несколько типов семейств (диапазонов) настоящего изобретения. Когда Заявители раскрывают или заявляют семейство любого типа. Заявители намереваются раскрыть или заявить индивидуально каждый возможный вариант, находящийся в этом диапазоне, с учетом концевых точек диапазона и любых поддиапазонов и комбинаций поддиапазонов, входящих в него. Например, в варианте осуществления изобретения газ продувки может быть добавлен в ванну расплавленного металла со скоростью в диапазоне ориентировочно от 1 до 50 л/мин. За счет указания на то, что скорость потока (расход) лежит в диапазоне ориентировочно от 1 до 50 л/мин, Заявители хотят указать, что скорость потока может составлять около 1, около 2, около 3, около 4, около 5, около 6, около 7, около 8, около 9, около 10, около 11, около 12, около 13, около 14, около 15, около 16, около 17, около 18, около 19, около 20, около 21, около 22, около 23, около 24, около 25, около 26, около 27, около 28, около 29, около 30, около 31, около 32, около 33, около 34, около 35, около 36, около 37, около 38, около 39, около 40, около 41, около 42, около 43, около 44, около 45, около 46, около 47, около 48, около 49, или около 50 л/мин. Дополнительно, скорость потока может быть внутри любого диапазона ориентировочно от 1 до 50 л/мин (например, скорость потока лежит в диапазоне ориентировочно от 2 до 20 л/мин), и это также включает в себя любую комбинацию диапазонов ориентировочно от 1 до 50 л/мин. Все другие заявленные здесь диапазоны следует интерпретировать аналогичным образом.

В соответствии с вариантами осуществления настоящего изобретения предлагаются системы, способы и/или устройства для ультразвуковой дегазации расплавленных металлов. Такими расплавленными металлами могут быть (но без ограничения) алюминий, медь, сталь, цинк, магний, и т.п., или комбинации этих и других металлов (например, сплавы). Таким образом, настоящее изобретение не ограничено использованием какого-либо специфического металла или металлического сплава. Обработка или литье изделий из расплавленного металла может потребовать использования ванны, содержащей расплавленный металл, и эту ванну расплавленного металла необходимо поддерживать при повышенных температурах. Например, расплавленную медь необходимо поддерживать при температурах около 1100°C, в то время как расплавленный алюминий необходимо поддерживать при температурах около 750°C.

Использованные здесь термины "ванна," "ванна расплавленного металла," и т.п., обозначают любой контейнер, который содержит расплавленный металл, в том числе резервуар, тигель, лоток, желоб, печь, ковш, и т.п. Использованные здесь термины ванна и ванна расплавленного металла включают в себя ванну с непрерывной и полунепрерывной работой, например, такую, в которой расплавленный металл является в целом статическим (например, как это часто бывает в тигле), и такую, в которой расплавленный металл находится в движении (например, как это часто бывает в желобе).

Различные инструменты или устройства могут быть использованы для того, чтобы контролировать, проверять или модифицировать режимы расплавленного металла в ванне, а также режимы конечного производства или разливки желательного металлического изделия. Существует потребность в том, чтобы эти инструменты или устройства лучше выдерживали повышенные температуры, встречающиеся в ванне расплавленного металла, преимущественно имели более длительный срок службы и ограниченную химическую активность или ее отсутствие при взаимодействии с расплавленным металлом, когда металлом является (или когда металл содержит) алюминий, или медь, или сталь, или цинк, или магний, и т.п.

Более того, расплавленные металлы могут иметь один или несколько газов, растворенных в них, причем эти газы могут отрицательно влиять на конечное производство и разливку желательного металлического изделия и/или на результирующие физические параметры самого металлического изделия. Например, газ, растворенный в расплавленном металле, может содержать водород, кислород, азот, диоксид серы, и т.п., или их комбинации. В некоторых случаях может быть желательно удалять газ, или снижать количество газа в расплавленном металле. Например, растворенный водород может быть вреден при литье алюминия (или меди, или другого металла или сплава) и, следовательно, свойства готовых изделий, полученных из алюминия (или меди, или другого металла или сплава) могут быть улучшены за счет снижения количества водорода, увлеченного в ванну расплавленного алюминия (или меди, или другого металла или сплава). Растворенный водород в количестве свыше 0.2 ppm, свыше 0.3 ppm, или свыше 0.5 ppm, в пересчете на вес (на массу), может оказывать вредное влияние на скорости разливки и качество полученных прутков и других изделий из алюминия (или меди, или другого металла или сплава). Водород может поступать в ванну расплавленного алюминия (или меди, или другого металла или сплава) за счет его присутствия в атмосфере над ванной, содержащей расплавленный алюминий (или медь, или другой металл или сплав), или за счет его присутствия в сырьевом исходном материале, использованном для выплавки алюминия (или меди, или другого металла или сплава).

Попытки снижения количеств растворенных газов в ванне расплавленного металла, до настоящего времени не были полностью успешными. Часто в таких процессах используют дополнительное и дорогое оборудование, а также потенциально опасные материалы. Например, в процессе, использованном в литейном производстве для снижения содержания растворенного газа в расплавленном металле, могут предусматривать использование роторов, изготовленных из такого материала, как графит, причем такие роторы размещают в ванне расплавленного металла. Газообразный хлор дополнительно может быть добавлен в ванну расплавленного металла в местоположениях рядом с роторами в ванне расплавленного металла. Этот способ роторной продувки газом будет называться "традиционным" способом во всем этом описании изобретения. Несмотря на то, что традиционный способ может быть в некоторых ситуациях успешным для снижения, например, количества растворенного водорода в ванне расплавленного металла, этот традиционный способ имеет заметные недостатки, в том числе высокую стоимость, сложность и использование потенциально опасного и потенциально вредного для окружающей среды газообразного хлора.

Кроме того, расплавленные металлы могут иметь присутствующие в них примеси, причем эти примеси могут отрицательно влиять на конечное производство и разливку желательного металлического изделия и/или на результирующие физические параметры самого металлического изделия. Например, примесь в расплавленном металле может содержать щелочной металл или другой металл, который не требуется или является нежелательным в расплавленном металле. Специалистам в данной области известно, что небольшие процентные содержания некоторых металлов имеются в различных металлических сплавах, причем такие металлы не следует считать примесями. В качестве не ограничительных примеров можно указать, что примеси могут содержать литий, натрий, калий, свинец, и т.п., или их комбинации. Различные примеси могут поступать в ванну расплавленного металла (алюминия, меди, или другого металла или сплава) за счет их наличия во вводимом сырьевом исходном материале, используемом в ванне расплавленного металла.

В соответствии с вариантами осуществления настоящего изобретения предлагаются способы снижения количества растворенного газа в ванне расплавленного металла или, иначе говоря, способы дегазации расплавленных металлов. Один такой способ может предусматривать включение ультразвукового устройства в ванне расплавленного металла, и введение газа продувки в ванну расплавленного металла в непосредственной близости от ультразвукового устройства. Растворенным газом может быть или растворенный газ может содержать кислород, водород, диоксид серы, и т.п., или их комбинации. Например, растворенным газом может быть или растворенный газ может содержать водород. Ванна расплавленного металла может содержать алюминий, медь, цинк, сталь, магний, и т.п., или их смеси и/или комбинации (например, в том числе, различные сплавы алюминия, меди, цинка, стали, магния, и т.п.). В некоторых вариантах осуществления ванна расплавленного металла может содержать алюминий, в то время как, в других вариантах осуществления ванна расплавленного металла может содержать медь. Таким образом, расплавленным металлом в ванне может быть алюминий или, альтернативно, расплавленным металлом может быть медь.

Более того, в соответствии с вариантами осуществления настоящего изобретения предлагаются способы снижения количества примесей, присутствующих в ванне расплавленного металла, или, иначе говоря, способы удаления примесей. Один такой способ может предусматривать включение ультразвукового устройства в ванне расплавленного металла, и введение газа продувки в ванну расплавленного металла в непосредственной близости от ультразвукового устройства. Примесью может быть или примесь может содержать литий, натрий, калий, свинец, и т.п., или их комбинации. Например, примесью может быть или примесь может содержать литий или, альтернативно, натрий. Ванна расплавленного металла может содержать алюминий, медь, цинк, сталь, магний, и т.п., или их смеси и/или комбинации (например, в том числе, различные сплавы алюминия, меди, цинка, стали, магния, и т.п.). В некоторых вариантах осуществления ванна расплавленного металла может содержать алюминий, в то время как в других вариантах осуществления ванна расплавленного металла может содержать медь. Таким образом, расплавленным металлом в ванне может быть алюминий или, альтернативно, расплавленным металлом может быть медь.

Газ продувки, использованный в раскрытых здесь способах дегазации и/или способах удаления примесей, может содержать (но без ограничения) один или несколько газов, таких как азот, гелий, неон, аргон, криптон и/или ксенон. Предусмотрено, что любой подходящий газ может быть использован как газ продувки, при условии, что этот газ не реагирует существенно со специфическим металлом (металлами) в ванне расплавленного металла и не растворяется в нем. Кроме того, могут быть использованы смеси или комбинации газов. В соответствии с некоторыми вариантами осуществления настоящего изобретения газом продувки может быть или газ продувки может содержать инертный газ; альтернативно, газом продувки может быть или газ продувки может содержать благородный газ; альтернативно, газом продувки может быть или газ продувки может содержать гелий, неон, аргон, или их комбинации; альтернативно, газом продувки может быть или газ продувки может содержать гелий; альтернативно, газом продувки может быть или газ продувки может содержать неон; или, альтернативно, газом продувки может быть или газ продувки может содержать аргон. Дополнительно предусмотрено, что, в некоторых вариантах осуществления традиционный способ дегазации может быть использован в сочетании с раскрытыми здесь способами ультразвуковой дегазации. Таким образом, в некоторых вариантах осуществления газ продувки может дополнительно содержать газообразный хлор, причем газообразный хлор в качестве газа продувки может быть использован один или в комбинации по меньшей мере с одним газом, выбранным из группы, в которую входят азот, гелий, неон, аргон, криптон и/или ксенон.

Однако в других вариантах осуществления настоящего изобретения способы дегазации или снижения количества растворенного газа в ванне расплавленного металла могут быть проведены при практическом отсутствии или при полном отсутствии газообразного хлора. Здесь практическое отсутствие означает наличие не более 5% по весу газообразного хлора, в пересчете на количество использованного газа продувки. В некоторых вариантах осуществления раскрытые здесь способы могут предусматривать введение газа продувки, причем этот газ продувки может быть выбран из группы, в которую входят азот, гелий, неон, аргон, криптон, ксенон, и их комбинации.

Количество газа продувки, введенного в ванну расплавленного металла, может варьировать в зависимости от ряда факторов. Часто, количество газа продувки, введенного в способе дегазации расплавленных металлов (и/или в способе удаления примесей из расплавленных металлов) в соответствии с вариантами осуществления настоящего изобретения, лежит в диапазоне ориентировочно от 0.1 до 150 стандартных литров в минуту (л/мин). В некоторых вариантах осуществления количество введенного газа продувки может лежать в диапазоне ориентировочно от 0.5 до 100 л/мин, ориентировочно от 1 до 100 л/мин, ориентировочно от 1 до 50 л/мин, ориентировочно от 1 до 35 л/мин, ориентировочно от 1 до 25 л/мин, ориентировочно от 1 до 10 л/мин, ориентировочно от 1.5 до 20 л/мин, ориентировочно от 2 до 15 л/мин, или ориентировочно от 2 до 10 л/мин. Эти объемные скорости потока приведены в стандартных литрах в минуту, то есть при стандартной температуре (21.1°C) и при стандартном давлении (101 кПа).

В непрерывных или полунепрерывных операциях разливки расплавленного металла количество газа продувки, введенного в ванну расплавленного металла, может варьировать в зависимости от объема выпуска расплавленного металла или производительности. Таким образом, количество газа продувки, введенного в способе дегазации расплавленных металлов (и/или в способе удаления примесей из расплавленных металлов) в соответствии с такими вариантами осуществления, может лежать в диапазоне ориентировочно от 10 до 500 мл/час газа продувки на кг/час расплавленного металла (мл газа продувки/ кг расплавленного металла). В некоторых вариантах осуществления отношение объемной скорости потока газа продувки к скорости выпуска расплавленного металла может лежать в диапазоне ориентировочно от 10 до 400 мл/кг; альтернативно, ориентировочно от 15 до 300 мл/кг; альтернативно, ориентировочно от 20 до 250 мл/кг; альтернативно, ориентировочно от 30 до 200 мл/кг; альтернативно, ориентировочно от 40 до 150 мл/кг; или альтернативно, ориентировочно от 50 до 125 мл/кг. Как и раньше, объемную скорость потока измеряют при стандартной температуре (21.1°C) и стандартном давлении (101 кПа).

Способы дегазации расплавленных металлов в соответствии с настоящим изобретением позволяют эффективно удалять ориентировочно больше чем 10 вес.% растворенного газа, присутствующего в ванне расплавленного металла, то есть количество растворенного газа в ванне расплавленного металла может быть снижено ориентировочно больше чем на 10 вес.% из количества растворенного газа, присутствовавшего до использования способа дегазации. В некоторых вариантах осуществления количество присутствующего растворенного газа может быть снижено ориентировочно больше чем на 15 вес.%, ориентировочно больше чем на 20 вес.%, ориентировочно больше чем на 25 вес.%, ориентировочно больше чем на 35 вес.%, ориентировочно больше чем на 50 вес.%, ориентировочно больше чем на 75 вес.%, или ориентировочно больше чем на 80 вес.%, из количества растворенного газа, присутствовавшего до использования способа дегазации. Например, если растворенным газом является водород, уровни водорода в ванне расплавленного металла, содержащего алюминий или медь, составляющие ориентировочно больше чем 0.3 ppm или 0.4 ppm или 0.5 ppm (в пересчете на вес (на массу)) могут быть вредными, причем часто содержание водорода в расплавленном металле может быть около 0.4 ppm, около 0.5 ppm, около 0.6 ppm, около 0.7 ppm, около 0.8 ppm, около 0.9 ppm, около 1 ppm, около 1.5 ppm, около 2 ppm, или больше чем 2 ppm. Предусмотрено, что использование способов, раскрытых в вариантах осуществления настоящего изобретения, позволяет снизить количество растворенного газа в ванне расплавленного металла до уровня ориентировочно меньше чем 0.4 ppm; альтернативно, до уровня ориентировочно меньше чем 0.3 ppm; альтернативно, до уровня ориентировочно меньше чем 0.2 ppm; альтернативно, до уровня в диапазоне ориентировочно от 0.1 до 0.4 ppm; альтернативно, до уровня в диапазоне ориентировочно от 0.1 до 0.3 ppm; или, альтернативно, до уровня в диапазоне ориентировочно от 0.2 до 0.3 ppm. В этих и других вариантах осуществления растворенным газом может быть водород или же растворенный газ может содержать водород, а ванной расплавленного металла может быть ванна расплавленного алюминия и/или меди, или же ванна расплавленного металла может содержать алюминий и/или медь.

В соответствии с вариантами осуществления настоящего изобретения предлагаются способы дегазации (например, способы уменьшения количества растворенного газа в ванне расплавленного металла) или способы удаления примесей, которые могут предусматривать включение ультразвукового устройства в ванне расплавленного металла. Ультразвуковое устройство может содержать ультразвуковой измерительный преобразователь и удлиненный зонд, причем зонд может иметь первый конец и второй конец. Первый конец может быть прикреплен к ультразвуковому измерительному преобразователю, а второй конец может иметь кончик, причем кончик удлиненного зонда может быть изготовлен из ниобия. Особенности показанных на чертежах не ограничительных примеров ультразвуковых установок, которые могут быть использованы в раскрытых здесь способах, обсуждаются далее более подробно. Что касается способа ультразвуковой дегазации или способа удаления примесей, то газ продувки может быть введен в ванну расплавленного металла, например, в местоположении рядом с ультразвуковой установкой. Часто газ продувки может быть введен в ванну расплавленного металла, в местоположении рядом с кончиком (кончиком зонда) ультразвукового устройства. Предусмотрено, что газ продувки может быть введен в ванну расплавленного металла в пределах около 1 м от кончика ультразвукового устройства, например, в пределах около 100 см, в пределах около 50 см, в пределах около 40 см, в пределах около 30 см, в пределах около 25 см или в пределах около 20 см, от кончика ультразвукового устройства. В некоторых вариантах осуществления газ продувки может быть введен в ванну расплавленного металла в пределах около 15 см от кончика ультразвукового устройства; альтернативно, в пределах около 10 см; альтернативно, в пределах около 8 см; альтернативно, в пределах около 5 см; альтернативно, в пределах около 3 см; альтернативно, в пределах около 2 см; или, альтернативно, в пределах около 1 см. В специфическом варианте осуществления газ продувки может быть введен в ванну расплавленного металла рядом с кончиком или через кончик ультразвукового устройства.

Не желая связывать себя какой-либо конкретной теорией, все же можно полагать, что синергетический эффект может существовать между использованием ультразвукового устройства и введением газа продувки в непосредственной близости от кончика ультразвукового устройства, что приводит к резкому снижению количества растворенного газа в ванне, содержащей расплавленный металл. Заявители полагают, что ультразвуковая энергия, созданная при помощи ультразвукового устройства, позволяет создавать кавитационные пузырьки в расплаве, в которые может диффундировать растворенный газ. Причем Заявители полагают, что, в отсутствии газа продувки, многие кавитационные пузырьки могут разрушаться ранее достижения поверхности ванны расплавленного металла. Заявители полагают, что газ продувки позволяет уменьшить количество кавитационных пузырьков, которые разрушаются ранее достижения поверхности, и/или позволяет увеличивать размер пузырьков, содержащих растворенный газ, и/или позволяет увеличивать число пузырьков в ванне расплавленного металла, и/или позволяет увеличивать скорость перемещения пузырьков, содержащих растворенный газ, к поверхности ванны расплавленного металла. Вне зависимости от фактического механизма указанного взаимодействия. Заявители полагают, что использование ультразвукового устройства в сочетании с расположенным в непосредственной близости от нее источником газа продувки, позволяет создать синергетическое улучшение в удалении растворенного газа из ванны расплавленного металла, и синергетическое снижение количества растворенного газа в расплавленном металле. Также не желая связывать себя какой-либо конкретной теорией, все же можно полагать, что ультразвуковое устройство позволяет создавать кавитационные пузырьки в непосредственной близости от кончика ультразвукового устройства. Например, если ультразвуковое устройство имеет кончик с диаметром ориентировочно от 2 до 5 см, то кавитационные пузырьки могут находиться в пределах около 15 см, около 10 см, около 5 см, около 2 см или около 1 см от кончика ультразвукового устройства, ранее их разрушения. Если газ продувки вводят на расстоянии, которое слишком далеко от кончика ультразвукового устройства, газ продувки не может диффундировать в кавитационные пузырьки. Таким образом, не желая связывать себя какой-либо конкретной теорией, все же можно полагать, что преимущественно следует вводить газ продувки в ванну расплавленного металла в пределах около 25 см или около 20 см от кончика ультразвукового устройства, а предпочтительнее в пределах около 15 см, в пределах около 10 см, в пределах около 5 см, в пределах около 2 см или в пределах около 1 см, от кончика ультразвукового устройства.

Ультразвуковое устройство в соответствии с вариантам осуществления настоящего изобретения может быть в контакте с расплавленными металлами, такими как алюминий или медь, например, как это описано в патентной публикации США No. 2009/0224443, которая полностью включена в данное описание в качестве ссылки. В ультразвуковой установке для уменьшения содержания растворенного газа (например, водорода) в расплавленном металле, ниобий или его сплав могут быть использованы в качестве защитного барьера для установки, когда на нее воздействует расплавленный металл, или как компонент установки, имеющей прямое воздействие расплавленного металла.

В соответствии с вариантами осуществления настоящего изобретения предлагаются системы и способы, позволяющие повысить срок службы компонентов, находящихся в прямом контакте с расплавленными металлами. Например, в вариантах осуществления настоящего изобретения может быть использован ниобий для уменьшения разрушения материалов, находящихся в контакте с расплавленными металлами, что приводит к значительному улучшению качества конечного продукта. Другими словами, варианты осуществления настоящего изобретения позволяют повысить срок службы или сохранить материалы или компоненты, которые находятся в контакте с расплавленными металлами, за счет использования ниобия как защитного барьера. Ниобий имеет высокую температуру плавления, что позволяет использовать его в указанных выше вариантах осуществления настоящего изобретения. Кроме того, ниобий также образует защитный оксидный барьер при воздействии температур около 200°C и выше.

Более того, в соответствии с вариантами осуществления настоящего изобретения предлагаются системы и способы, позволяющие повысить срок службы компонентов. находящихся в прямом контакте или сопряженных с расплавленными металлами. Так как ниобий имеет низкую химическая активность при взаимодействии с некоторыми расплавленными металлами, использование ниобия позволяет предотвратить разрушение материала подложки. Таким образом, варианты осуществления настоящего изобретения позволяют использовать ниобий для уменьшения разрушения материалов подложки, что приводит к значительному повышению качества конечного продукта. Таким образом, использование ниобия при его взаимодействии с расплавленными металлами позволяет комбинировать высокую температуру плавления ниобия и его низкую химическую активность относительно расплавленных металлов, таких как алюминий и/или медь.

В соответствии с некоторыми вариантами осуществления ниобий или его сплав могут быть использованы в ультразвуковой установке, которая содержит ультразвуковой измерительный преобразователь и удлиненный зонд. Удлиненный зонд может иметь первый конец и второй конец, причем первый конец может быть прикреплен к ультразвуковому измерительному преобразователю, а второй конец может иметь кончик. В соответствии с этим вариантом осуществления кончик удлиненного зонда может быть изготовлен из ниобия (или из его сплава). Ультразвуковое устройство может быть использовано в описанном здесь выше способе ультразвуковой дегазации. Ультразвуковой измерительный преобразователь позволяет генерировать ультразвуковые волны, а зонд, прикрепленный к преобразователю, позволяет передавать ультразвуковые волны в ванну, содержащую расплавленный металл, такой как алюминий, медь, цинк, сталь, магний, и т.п., или их смеси и/или их комбинации (например, содержащие различные сплавы алюминия, меди, цинка, стали, магния, и т.п.).

На фиг. 1 показано использование ниобия и других материалов в ультразвуковом устройстве 300, которая может быть использована для снижения содержания растворенного газа в расплавленном металле. Ультразвуковое устройство 300 может иметь ультразвуковой измерительный преобразователь 360, усилитель 350 для усиления выходного сигнала, и узел 302 ультразвукового зонда, прикрепленный к преобразователю 360. Узел 302 ультразвукового зонда может содержать удлиненный ультразвуковой зонд 304 и ультразвуковой материал 312. Ультразвуковое устройство 300 и ультразвуковой зонд 304 обычно могут быть цилиндрическими по форме, однако это не является обязательным. Ультразвуковой зонд 304 может иметь первый конец и второй конец, причем первый конец содержит вал 306 ультразвукового зонда, который прикреплен к ультразвуковому измерительному преобразователю 360. Ультразвуковой зонд 304 и вал 306 ультразвукового зонда могут быть изготовлены из различных материалов. В качестве примерных материалов можно привести (но без ограничения) нержавеющую сталь, титан, ниобий, керамику (например, сиалон, карбид кремния, карбид бора, нитрид бора, нитрид кремния, нитрид алюминия, оксид алюминия, диоксид циркония, и т.п.) и т.п., или их комбинации. Второй конец ультразвукового зонда 304 может иметь кончик 310 ультразвукового зонда. Кончик 310 ультразвукового зонда может содержать ниобий. Альтернативно, кончик 310 может быть главным образом изготовлен из ниобия или полностью изготовлен из ниобия. Может быть использован сплав ниобия с одним или несколькими другими металлами, или может быть использован слой ниобия, нанесенный на базовый слой другого материала. Например, кончик 310 может иметь внутренний слой и внешний слой, причем внутренний слой может содержать керамический материал или материал с металлическими свойствами (например, титан), а внешний слой может содержать ниобий. В этом варианте осуществления толщина внешнего слоя, содержащего ниобий, может составлять ориентировочно меньше чем 25 мкм или ориентировочно меньше чем 10 мкм, или, альтернативно, лежать в диапазоне ориентировочно от 2 до 8 мкм. Например, толщина внешнего слоя, содержащего ниобий, может лежать в диапазоне ориентировочно от 3 до 6 мкм.

Вал 306 ультразвукового зонда и кончик 310 ультразвукового зонда могут быть соединены при помощи соединителя 308. Соединитель 308 является средством соединения вала 306 и кончика 310. Например, вал 306 и кончик 310 могут быть соединены болтами или спаяны вместе. В одном варианте осуществления соединитель 308 выполнен за счет того, что вал 306 имеет внутреннюю резьбу, а кончик 310 ввинчивают в резьбу вала 306. Предусмотрено, что вал 306 ультразвукового зонда и кончик 310 ультразвукового зонда могут содержать различные материалы. Например, вал 306 ультразвукового зонда может быть изготовлен из титана и/или ниобия или может содержать титан и/или ниобий, в то время как кончик 310 ультразвукового зонда может быть изготовлен из ниобия или может содержать ниобий. Альтернативно, вал 306 ультразвукового зонда может быть изготовлен из титана и/или керамики или может содержать титан и/или керамику (например, сиалон, карбид кремния, карбид бора, нитрид бора, нитрид кремния, нитрид алюминия, оксид алюминия, диоксид циркония, и т.п.), в то время как кончик 310 ультразвукового зонда может быть изготовлен из керамики или может содержать керамику (например, сиалон, карбид кремния, карбид бора, нитрид бора, нитрид кремния, нитрид алюминия, оксид алюминия, диоксид циркония, и т.п.).

В других вариантах осуществления ультразвуковой зонд 304 может быть единой деталью, при этом вал 306 ультразвуково