Способ активации углеродного материала из вискозных волокон для получения электродов суперконденсаторов

Иллюстрации

Показать всеИзобретение относится к области электротехники, а именно к активации углеродного материала из вискозных волокон для изготовления электродов электролитических суперконденсаторов. Сущность изобретения заключается в том, что способ содержит две стадии, на первой из которых осуществляют пропитку волокон 5% раствором ортофосфорной кислоты на водяной бане, сушку волокон в вытяжном шкафу, помещение одной части пропитанных волокон в высокотемпературный кварцевый реактор, размещенный в муфельной печи, осуществление пиролиза в потоке аргона со скоростью 800 мл/мин, при этом муфельную печь нагревают со скоростью 5°/мин до 900°С, отключают аргон и волокна выдерживают при температуре 900°С в течение 40 минут в потоке СО2 со скоростью 800 мл/мин, далее отключают СО2 и охлаждают волокна в потоке аргона до комнатной температуры для получения углеродного материала, на второй стадии полученный углеродный материал помещают в высокотемпературный кварцевый реактор перпендикулярно потоку аргона, а другую часть вискозных волокон помещают в низкотемпературный кварцевый реактор, размещенный во второй муфельной печи, при этом реакторы соединяют последовательно между собой с одним входом для аргона и одним выходом для использованных газов, проводят нагрев высокотемпературного кварцевого реактора с углеродным материалом до 700°С со скоростью 10°/мин в потоке аргона со скоростью 200 мл/мин, причем низкотемпературный кварцевый реактор отключен, при достижении высокотемпературным кварцевым реактором заданной температуры включают низкотемпературный кварцевый реактор и нагревают его до 400°С со скоростью 5°/мин в потоке аргона со скоростью 200 мл/мин, а высокотемпературный кварцевый реактор выдерживают при температуре 700°С, при этом обдув углеродного материала осуществляют помимо аргона отходящими газами, которые образовались в результате пиролиза вискозных волокон на первой стадии и затем осуществляют охлаждение полученного углеродного материала в обеих печах в потоке аргона. Увеличение площади активной поверхности углеродного материала и повышение удельной емкости суперконденсатора является техническим результатом изобретения. 3 з.п. ф-лы, 2 табл., 3 ил.

Реферат

Изобретение относится к электротехнике, а именно к способу активации углеродного материала из вискозного волокна для изготовления электродов электрохимических конденсаторов, и может быть использовано при создании высокоэффективных накопителей электрической энергии, например источников бесперебойного питания для телекоммуникационных систем, источников энергии для силовых приводов и трансмиссий и т.п.

Наиболее важной характеристикой электрохимических конденсаторов является величина электрической емкости. Количество электрических зарядов, аккумулируемых электростатическими силами, зависит от поверхности соприкосновения электрод/электролит и от доступности зарядов к поверхности соприкосновения между электродом и электролитом.

Теоретически, чем больше площадь поверхности и концентрация электролита, тем больше емкость. Эта поверхность зависит от типа углерода и условий его получения. Если развитая поверхность углерода в значительной степени состоит из микропор (<2 нм), она частично или совсем недоступна для ионов. Поэтому для изменения структуры и морфологии углеродные материалы на практике подвергают активации одновременным воздействием температуры и активных сред.

Известен способ получения активированного материала, согласно которому перемещают углеродсодержащий субстрат в пределах реакционной камеры либо через электрическую дугу в зазоре между двумя электродами, мимо электрода таким образом, что электрическая дуга существует между электродом и подложкой при температуре и времени, эффективных для активации углеродсодержащего субстрата (US 20110286490 А1, 24.11.2011).

Известен способ активации углеволокнистых материалов, описанный в статье С.А. Серенко, ЭЛЕКТРОДНЫЕ МАТЕРИАЛЫ ДЛЯ СУПЕРКОНДЕНСАТОРОВ НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН, МОДИФИЦИРОВАННЫХ ЧАСТИЦАМИ ДИОКСИДА ТИТАНА, XVII Международная научно-практическая конференция «СОВРЕМЕННЫЕ ТЕХНИКА И ТЕХНОЛОГИИ» Секция 12: Наноматериалы, нанотехнологии и новая энергетика, стр. 441-442, согласно которому осуществляют предварительный прогрев образца УВМ (15 мин, 200°С), далее прогретый исследуемый материал УВМ помещают в ячейку и вакуумируют, затем через рабочий объем системы в течение 2 часов пропускают поток газообразного TiCl4 и через определенные промежутки времени источник TiCl4 перекрывают и ячейку продувают увлажненным аргоном, далее проводят сушку материала при комнатных условиях (48 ч для завершения всех процессов), прогревают материал в течение 2 ч при температуре 300°С.

Также известен способ активации углеволокнистых материалов, описанный в статье Gregory Salitra, Abraham Soffer, Linoam Eliad, Yair Cohen, and Doron Aurbach, Carbon Electrodes for Double-Layer Capacitors, Journal of The Electrochemical Society, 147 (7) 2486-2493 (2000), согласно которому углеродный материал из хлопка активируют в печи при температуре 900°С в атмосфере СО2 в течение от 0,5 до 5 ч.

Наиболее близким решением к заявленному изобретению является способ активации углеволокнистых материалов, описанный в источнике информации: Hui Qian, Hele Diao, Natasha Shirshova, Emile S. Greenhalgh, Joachim G.H. Steinke, Milo S.P. Shaffer, Alexander Bismarck, Activation of structural carbon fibres for potential applications in multifunctional structural supercapacitors, Journal of Colloid and Interface Science 395 (2013) 241-248, согласно которому осуществляют пропитку углеродного волокна в растворе КОН различных концентраций, после чего проводят сушку в вакуумной печи при температуре 80°С, после активируют образцы в печи при температуре 800°С в течение 30 мин в атмосфере N2.

Недостатками упомянутых выше известных из уровня техники способов являются большие затраты на исходный материал и невысокая величина электрической емкости при производстве электродов суперконденсаторов.

Технический результат - увеличение площади активной поверхности углеродного материала из вискозного волокна и, как результат, повышение электропроводности электродов суперконденсаторов.

Технический результат достигается тем, что способ активации углеродного материала из вискозного волокна заключается в том, что способ содержит две стадии, на первой из которых осуществляют пропитку волокон 5% раствором ортофосфорной кислоты на водяной бане, сушку волокон в вытяжном шкафу, помещение одной части пропитанных волокон в высокотемпературный кварцевый реактор, размещенный в муфельной печи, осуществление пиролиза в потоке аргона со скоростью 800 мл/мин, при этом муфельную печь нагревают со скоростью 5°/мин до 900°С, отключают аргон и волокна выдерживают при температуре 900°С в течение 40 мин в потоке СО2 со скоростью 800 мл/мин, далее отключают СО2 и охлаждают волокна в потоке аргона до комнатной температуры для получения углеродного материала, на второй стадии полученный углеродный материал помещают в высокотемпературный кварцевый реактор перпендикулярно потоку аргона, а другую часть вискозных волокон помещают в низкотемпературный кварцевый реактор, размещенный во второй муфельной печи, при этом реакторы соединяют последовательно между собой с одним входом для аргона и одним выходом для использованных газов, проводят нагрев высокотемпературного кварцевого реактора с углеродным материалом до 700°С со скоростью 10°/мин в потоке аргона со скоростью 200 мл/мин, причем низкотемпературный кварцевый реактор отключен, при достижении высокотемпературным кварцевым реактором заданной температуры включают низкотемпературный кварцевый реактор и нагревают его до 400°С со скоростью 5°/мин в потоке аргона со скоростью 200 мл/мин, а высокотемпературный кварцевый реактор выдерживают при температуре 700°С, при этом обдув углеродного материала осуществляют помимо аргона отходящими газами, которые образовались в результате пиролиза вискозных волокон на первой стадии и затем осуществляют охлаждение полученного углеродного материала в обеих печах в потоке аргона.

Краткий перечень чертежей

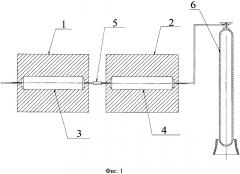

На фиг. 1 представлена общая схема установки для активации углеродного материала из вискозного волокна, где 1 и 2 - муфельные печи, 3 - реактор высокотемпературный, 4 - реактор низкотемпературный, 5 - соединение реакторов, 6 - баллон с аргоном.

На фиг. 2 представлены кривые ЦВА для полученного материала.

На фиг. 3 представлена кривая гальваностатического заряда-разряда для полученного материала.

Сущность изобретения заключается в том, что способ активации углеродного материала из вискозных волокон осуществляется в две стадии.

Первая стадия заключается в приготовлении вискозного волокна к пиролизу и пиролиз. Ткань пропитывали 5% раствором ортофосфорной кислоты (5 мл Н3РО4 + 95 мл Н2О) на водяной бане в течение 30 мин. Затем вискозное волокно сушат в вытяжном шкафу на протяжении 12 ч. Подготовленное вискозное волокно помещают в кварцевый реактор (3), который помещают в муфельную печь (1) и подвергают пиролизу в потоке аргона со скоростью 800 мл/мин. Печь нагревают со скоростью 5°/мин до 900°С. После окончания пиролиза отключают аргон и выдерживают образцы при 900°С в течение 40 мин в потоке СО2 со скоростью 800 мл/мин, а затем отключают СО2 и охлаждают образцы в потоке аргона до комнатной температуры. Получают углеродный материал.

С целью увеличения выхода углерода при получении углеродного материала из вискозных волокон и увеличения активности поверхности углеродного материала для получения большей удельной емкости дополнительно введена вторая стадия, в результате которой используют исходное вискозное волокно, помещенное во второй кварцевый реактор (низкотемпературный реактор).

Вторая стадия заключается в том, что исходное вискозное волокно, пропитанное 5% раствором ортофосфорной кислоты, помещают в низкотемпературный кварцевый реактор (4), а приготовленный на первой стадии углеродный материал помещают в высокотемпературный реактор (3) перпендикулярно потоку газа. После загрузки образцов реакторы соединяют (5) последовательно между собой с одним входом для аргона и одним выходом для использованных газов и проводят поэтапный нагрев. Причем баллон с газом (6) соединен с низкотемпературным реактором (4). Вначале нагревали высокотемпературный реактор (3) с образцами углеродного материала до заданной температуры (700°С) со скоростью 10°/мин в потоке аргона со скоростью 200 мл/мин. При этом низкотемпературный реактор (4) отключен. После достижения высокотемпературным реактором заданной температуры включают низкотемпературный реактор и нагревают его до 400°С со скорость 5°/мин в потоке аргона со скоростью 200 мл/мин и выдерживают 30 мин, а в то же время высокотемпературный реактор выдерживают при 700°С. При этом углеродный материал, находящийся в высокотемпературном реакторе, обдувается помимо аргона еще и отходящими газами, образованными в результате пиролиза вискозного волокна первой стадии и выходящими из низкотемпературного реактора. Выделяемые при пиролизе вискозы вещества, подхватываемые потоком аргона, направляются в высокотемпературный реактор, где активно взаимодействуют с поверхностью готового углеродного материала, изменяя форму пор и их распределение по размерам. Конечной стацией является охлаждение углеродного материала в печах в потоке аргона до 300°С в течение 3 ч.

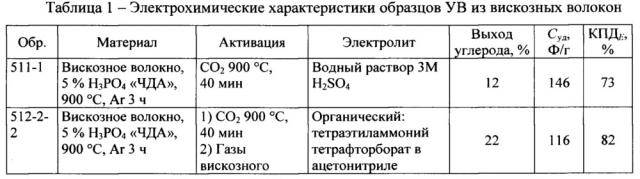

Из полученного углеродного материала изготовили ячейки суперконденсатора и определили их электрохимические свойства, как в водном электролите, так и в электролите на основе органических жидкостей. В таблице 1 приведены данные по выходу углерода, удельной емкости и КПДE ячейки суперконденсатора, где в качестве электродов использован углеродный материал из вискозных волокон.

Электрохимические свойства тестируемых ячеек исследовали с помощью циклической вольтамперометрии (ЦВА) (фиг. 2) и измерением гальваностатического заряда-разряда (фиг. 3).

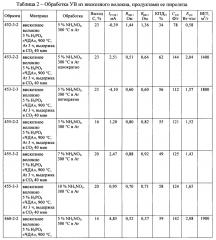

Результаты экспериментов приведены в таблице 2. Анализ данных таблицы показывает, что прирост массы углерода составляет в среднем 12%. Происходил также определенный прирост удельной емкости. В несколько большей степени увеличивалась удельная энергия от 21 Вт⋅ч/кг до около 30 Вт⋅ч/кг.

Удалось получить прирост удельной поверхности между 1400 и 1900 м2/г и прирост удельной емкости от 78 Ф/г до 150 Ф/г. Модификация поверхности УВ привела также к уменьшению внутреннего сопротивления.

Таким образом, описанный способ позволяет обеспечить достижение технического результата, заключающегося в увеличении площади активной поверхности углеродного материала из вискозных волокон.

1. Способ активации углеродного материала из вискозных волокон для получения электродов суперконденсаторов, заключающийся в приготовлении вискозных волокон, включающем пропитку, сушку, в пиролизе, включающем выдержку волокон при высокой температуре в потоке газа, и в охлаждении, отличающийся тем, что способ содержит две стадии, на первой из которых осуществляют пропитку волокон 5% раствором ортофосфорной кислоты на водяной бане, сушку волокон в вытяжном шкафу, помещение одной части пропитанных волокон в высокотемпературный кварцевый реактор, размещенный в муфельной печи, осуществление пиролиза в потоке аргона со скоростью 800 мл/мин, при этом муфельную печь нагревают со скоростью 5°/мин до 900°C, отключают аргон и волокна выдерживают при температуре 900°C в течение 40 мин в потоке СО2 со скоростью 800 мл/мин, далее отключают СО2 и охлаждают волокна в потоке аргона до комнатной температуры для получения углеродного материала, на второй стадии полученный углеродный материал помещают в высокотемпературный кварцевый реактор перпендикулярно потоку аргона, а другую часть вискозных волокон помещают в низкотемпературный кварцевый реактор, размещенный во второй муфельной печи, при этом, реакторы соединяют последовательно между собой с одним входом для аргона и одним выходом для использованных газов, проводят нагрев высокотемпературного кварцевого реактора с углеродным материалом до 700°C со скоростью 10°/мин в потоке аргона со скоростью 200 мл/мин, причем низкотемпературный кварцевый реактор отключен, при достижении высокотемпературным кварцевым реактором заданной температуры включают низкотемпературный кварцевый реактор и нагревают его до 400°C со скоростью 5°/мин в потоке аргона со скоростью 200 мл/мин, а высокотемпературный кварцевый реактор выдерживают при температуре 700°C, при этом обдув углеродного материала осуществляют помимо аргона отходящими газами, которые образовались в результате пиролиза вискозных волокон на первой стадии и затем осуществляют охлаждение полученного углеродного материала в обеих печах в потоке аргона.

2. Способ по п. 1, отличающийся тем, что пропитку волокна осуществляют в течение 30 минут.

3. Способ по п. 1, отличающийся тем, что сушку волокна проводят в течение 12 часов.

4. Способ по п. 1, отличающийся тем, что охлаждение в печах в потоке аргона проводят до 300°C в течение 3 ч.