Водная грунтовочная композиция для улучшенного пленкообразования и способы ее применения

Иллюстрации

Показать всеГруппа изобретений относится к водной связующей грунтовочной композиции, к металлической поверхности с грунтовочной пленкой, к способу обработки поверхности и к способу осуществления соединения путем нанесения композиции на металлическую поверхность перед клеевым соединением. Связующая грунтовочная композиция представляет собой водную дисперсию, содержащую воду, одну или более эпоксидных смол, один или более отверждающих агентов, силановое соединение, небольшое количество пропиленкарбоната (PC) и необязательные добавки. Перед нанесением композиции осуществляют обработку металлической поверхности и нанесение композиции перед клеевым соединением. Связующая грунтовочная композиция может образовывать, по существу, гладкие пленки при нанесении распылением. Технический результат, достигаемый при использовании группы изобретений, заключается в обеспечении удовлетворительной стойкости к царапанию или истиранию до отверждения и высоких характеристик склеивания. 4 н. и 15 з.п. ф-лы, 6 табл., 3 ил.

Реферат

При производстве композиционных структур, особенно в аэрокосмической и автомобильной отраслях промышленности, изготовленную металлическую конструкцию обычно соединяют с металлическими или композиционными подложками с помощью конструкционных клеев или наслаивают один или более слоев препрега, который представляет собой пропитанный смолой волокнистый армирующий материал, на изготовленную металлическую конструкцию. В случае склеивания, после соединения деталей обычно необходимо отверждение конструкционных клеев. В общем случае, для обеспечения наивысшей прочности клея металлическую поверхность(-и) тщательно очищают от пыли, грязи, смазки и продуктов окисления металла непосредственно перед склеиванием. К сожалению, указанная процедура в большинстве случаев не может быть использована, поскольку между операциями очистки и склеивания зачастую проходит продолжительное время бездействия. В течение этого времени поверхность металла может подвергаться гидролизу, что ослабляет прочность клеевого соединения. Решением для преодоления указанной проблемы является нанесение грунтовки на очищенную поверхность(-и) металла.

Обычные грунтовки зачастую получают из термореактивных смол, растворенных в летучих органических растворителях, например ацетоне, изопропиловом спирте, тетрагидрофуране (ТГФ), метилэфиркетоне, этиленгликоле, ксилоле, толуоле, этилацетате и т.п. Такие грунтовки на основе растворителя, нанесенные распылением на металлические поверхности перед отверждением, могут образовывать гладкие пленки. Однако применение грунтовок, содержащих большие количества летучих органических соединений («VOC»), подлежит критическому изучению по токсикологическим и экологическим причинам. Следовательно, грунтовки на водной основе становятся более востребованными. Однако имеющиеся в продаже связующие грунтовки на водной основе, которые содержат эпоксидные смолы, обычно образуют рассыпчатое (порошкообразное) покрытие при их нанесении посредством распыления, а готовая высушенная на воздухе пленка имеет неудовлетворительную стойкость к царапанию или истиранию до отверждения. При конструкционном склеивании может возникнуть проблема, если грунтовка отскоблена до отверждения. Стойкость к царапанию или истиранию связана со способностью высушенной на воздухе грунтовочной пленки выдерживать соскабливание или истирание (т.е. удаление посредством трения) при работе с металлической деталью с нанесенной на нее грунтовочной пленкой.

Другой важный аспект при использовании грунтовок представляют собой износостойкость и коррозионная стойкость мест соединения, образованных между металлической поверхностью и материалом, склеенным с металлической поверхностью. Это особенно важно для конструкционных применений, таких как детали воздушных суден, поскольку указанные места соединения подвергаются воздействию широкого диапазона внешних условий с экстремальными температурами, высокой влажностью и высококоррозийными морскими условиями. Во избежание повреждения мест соединения, а также для удовлетворения все более строгих промышленных стандартов в отношении пассажирских и грузовых воздушных суден, клеевые соединения конструкционных деталей должны выдерживать жесткие условия внешней среды и, в частности, обладать стойкостью к коррозии и разрушению во влажных условиях с высоким содержанием соли, особенно в условиях действия морских брызг или материалов для борьбы с обледенением. Разрушение указанных мест соединения зачастую начинается с диффузии воды через слой клея с последующей коррозией лежащей в основе металлической структуры.

Сохраняется потребность в способе соединения металлических конструкций с применением грунтовочных составов, которые могут образовывать по существу гладкие пленки при нанесении распылением и в то же время соответствуют экологическим требованиям, обеспечивают высокие характеристики склеивания и защиты от коррозии.

КРАТКОЕ ОПИСАНИЕ

В настоящем документе описан способ нанесения однокомпонентной связующей грунтовочной композиции на водной основе на металлическую поверхность первой подложки перед соединением металлической поверхности со второй подложкой с помощью отверждаемого адгезива. Связующая грунтовочная композиция представляет собой водную дисперсию, содержащую воду, одну или более эпоксидных смол, один или более отверждающих отверждающих агентов, силановое соединение, небольшое количество пропиленкарбоната (PC) и необязательные добавки.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

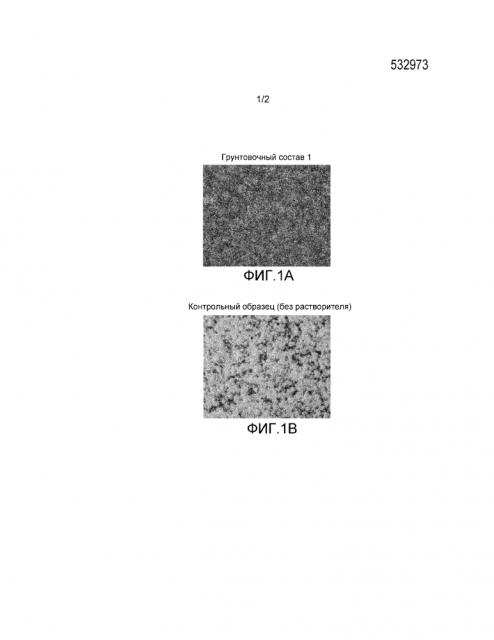

На фиг. 1A представлена фотография, демонстрирующая поверхность грунтовочной пленки, полученной из состава, содержащего пропиленкарбонат, согласно одному из вариантов реализации настоящего изобретения.

На фиг. 1B представлена фотография, демонстрирующая поверхность грунтовочной пленки, полученной из контрольного состава без растворителя.

На фиг. 2 представлена фотография, демонстрирующая поверхность грунтовочной пленки, полученной из состава, содержащего пропиленкарбонат, согласно другому варианту реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Связующая грунтовочная композиция согласно настоящему описанию обеспечивает защиту от коррозии и улучшенную способность к склеиванию металлических материалов, в частности алюминия и алюминиевых сплавов, используемых в аэрокосмической промышленности. Обнаружено, что наличие пропиленкарбоната улучшает пленкообразование грунтовочной композиции, обеспечивая формирование гладкой грунтовочной пленки, стойкой к царапанию и истиранию до отверждения и стойкой к вытиранию растворителя после отверждения. Кроме того, пропиленкарбонат может действовать как буферный агент посредством взаимодействия с некоторыми водорастворимыми отверждающими агентами/катализаторами в грунтовочных композициях, стабилизируя их и обеспечивая нейтральный рН (примерно 7±0,5). Некоторые водорастворимые отверждающие агенты и катализаторы, такие как имидазол, склонны к растворению в грунтовочной композиции на водной основе с образованием раствора с сильно щелочным рН, что отрицательно влияет на адгезию грунтовочной пленки с металлической поверхностью. Следовательно, пропиленкарбонат представляет собой многофункциональный компонент грунтовочной композиции.

Один из аспектов настоящего описания относится к способу нанесения водной связующей грунтовочной композиции на металлическую поверхность первой подложки перед соединением металлической поверхности со второй подложкой. Связующая грунтовочная композиция представляет собой дисперсию на водной основе (или водную дисперсию), имеющую содержание твердых веществ от 10% до 25% и содержащую воду, одну или более термореактивных смол, агент(-ы) отверждения/катализатор(-ы), силановое соединение и небольшое количество пропиленкарбоната (PC). Количество PC, в массовых процентах, составляет менее 15 мас. % (массовых процентов) относительно общей массы композиции, предпочтительно от 1 до 10 мас. %. В некоторых вариантах реализации изобретения количество PC может составлять примерно 10-15 г/л грунтовочной композиции на водной основе. Связующая грунтовочная композиция может быть нанесена на металлическую поверхность посредством распыления с образованием гладкой, непрерывной грунтовочной пленки. Термин «гладкая» в контексте настоящего документа относится к пленке, имеющей однородную поверхность, которая по существу не содержит ощутимых выступов, комков или углублений и по внешнему виду не является порошкообразной. Кроме того, нанесенная распылением грунтовочная пленка может высыхать на воздухе при температуре окружающей среды (21-26°С) за 30 минут или менее, например за 15-30 минут. Благодаря низкому содержанию PC грунтовочная композиция полностью соответствует современным требованиям OSHA (Администрации профессиональной безопасности и здравоохранения) и REACH (Регламента по регистрации, оценке, разрешению и ограничению химических веществ). В настоящее время пропиленкарбонат признан в США нелетучим химическим соединением.

Для клеевого соединения металлической подложки с другой подложкой (металлической или композиционной подложкой) водная грунтовочная композиция согласно настоящему описанию может быть нанесена на металлическую поверхность посредством распыления или нанесения кистью с образованием отверждаемой грунтовочной пленки. После высушивания на воздухе при температуре окружающей среды в течение менее 30 минут отверждаемая грунтовочная пленка является стойкой к царапанию и истиранию. Предпочтительно, перед нанесением грунтовочной композиции металлическую поверхность предварительно обрабатывают для улучшения адгезии металлической поверхности с наносимой впоследствии грунтовочной пленкой, а также для обеспечения коррозионной стойкости металлической поверхности. Грунтовочную пленку отверждают в печи при повышенной температуре (например, 250°F или 350°F в течение одного часа) перед осуществлением клеевой сборки. Затем загрунтованную поверхность металлической подложки склеивают со второй подложкой посредством нанесения пленки отверждаемого полимерного клея между загрунтованной поверхностью и второй подложкой. Вторая подложка может представлять собой другую металлическую подложку или композиционную подложку, состоящую из армирующих волокон, залитых или пропитанных матричной смолой. Клей может быть нанесен на поверхность второй подложки или, в альтернативном варианте, клей может быть нанесен на загрунтованную поверхность первой подложки. Затем полученную сборку подвергают отверждению при повышенной температуре для отверждения адгезива с последующим получением соединенной конструкции. Отверждение может быть проведено посредством нагревания и оказания давления на сборку. Грунтовочную композицию составляют так, чтобы она могла быть совместимой с традиционными отверждаемыми полимерными адгезивами (в частности, эпоксидными адгезивами), которые являются отверждаемыми при температурах от 250 до 350°F (от 121 до 177°C).

Термин «подложка» в контексте настоящего документа включает слои и конструкции любой формы и конфигурации.

Термины «отверждать» и «отверждение» в контексте настоящего документа относятся к затвердеванию полимерного материала за счет поперечного сшивания полимерных цепей, которое происходит под действием химических добавок, ультрафиолетового излучения или нагревания. Материалы, которые являются «отверждаемыми», представляют собой материалы, которые могут отверждаться, т.е. становиться затвердевшими.

Если вторая подложка представляет собой композиционную подложку, состоящую из армирующих волокон и матричной смолы, то матричная смола может быть частично или полностью отвержденной или неотвержденной. Если матричная смола является неотвержденной или только частично отвержденной до клеевого соединения двух подложек, то полное отверждение матричной смолы происходит одновременно с отверждением клея на стадии склеивания.

Грунтовочная композиция может быть нанесена (например, распылением) на металлическую поверхность в несколько слоев до достижение требуемой толщины пленки. Например, грунтовочную композицию наносят в таком количестве, чтобы отвержденная грунтовочная пленка имела толщину от примерно 0,0001 до примерно 0,0003 дюйма (или от 0,1 до 0,3 мил).

Грунтовочная композиция на водной основе, описанная в настоящем документе, предпочтительно содержит неорганические или органические ингибиторы коррозии для дополнительного улучшения долговременных антикоррозионных характеристик.

Для улучшения адгезии металлической поверхности с наносимой впоследствии полимерной грунтовочной пленкой металлическая поверхность может быть предварительно обработана перед нанесением на нее грунтовочных композиций. Подходящие способы обработки поверхности включают травление в растворе, анодирование, такое как анодирование фосфорной кислотой (PAA) и анодирование фосфорной кислотой/серной кислотой (PSA), а также золь-гель процессы, известные специалистам в данной области техники. Более конкретный пример подходящего способа обработки поверхности представляет собой ASTM D2651, который включает очистку мыльным раствором с последующим травлением в растворе и анодированием кислотой. Грунтовочную композицию на водной основе, описанную в настоящем документе, составляют так, чтобы она была совместима с различными способами обработки поверхности.

PAA, в общем случае, включает использование фосфорной кислоты (например, ASTM D3933) для образования поверхностных оксидов металлов, а PSA, в общем случае, включает использование фосфорной-серной кислоты для образования поверхностных оксидов металлов. При анодировании получают пористую, шероховатую поверхность, в которую может проникать грунтовочная композиция. В общем случае, склеивание обусловлено механическим взаимным сцеплением между шероховатой поверхностью и грунтовочной пленкой.

Золь-гель процесс, в общем случае, включает рост оксополимеров металла в результате реакций гидролиза и конденсации водного раствора органофункционального силана и предшественников алкоксида циркония с образованием сетей неорганического полимера на поверхности металла. Золь-гель покрытие может обеспечивать хорошую адгезию между металлической поверхностью и нанесенной впоследствии грунтовочной пленкой за счет ковалентного химического связывания.

Термореактивные смолы

Предпочтительные термореактивные смолы представляют собой эпоксидные смолы. Подходящие эпоксидные смолы включают многофункциональные эпоксидные смолы, имеющие функциональность, составляющую по меньшей мере примерно 1,8, или по меньшей мере примерно 2 функциональности. Эпоксидные смолы представляют собой твердые глицидиловые эфиры фенолов, например, резорцина и бисфенолов, например бисфенола A, бисфенола F и т.п., необязательно с удлиненными цепями. Также подходят твердые глицидиловые производные ароматических аминов и аминофенолов, такие как N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметан. Кроме того, эпоксидные смолы могут иметь эпоксидную эквивалентную массу (EEW) примерно 145-5000, предпочтительно эквивалентную массу примерно 300-750 и наиболее предпочтительно эквивалентную массу 325.

Эпоксидные смолы могут быть в твердой форме или в виде дисперсии твердого эпоксида. Эпоксидная смола в дисперсной фазе может представлять собой дисперсию более одной эпоксидной смолы в форме смеси отдельных частиц или может состоять только из одного типа частиц, содержащих более одной эпоксидной смолы в каждой частице. Так, эпоксид-пластификтор, такой как высокомолекулярные эпоксиды бисфенола А или бисфенола F, может быть смешан с устойчивым к высоким температурам эпоксидом, таким как тетраглицидилметилендианилин (TGMDA), затем смесь охлаждают, измельчают или иным образом диспергируют на твердые частицы требуемого размера. Указанные эпоксидные смолы должны быть предпочтительно диспергированы по отдельности, без смешивания.

Может быть использована смесь различных эпоксидных смол. В одном из вариантов реализации изобретения смесь эпоксидных смол содержит новолачную эпоксидную смолу и смолу диглицидилового эфира бисфенола A («DGEBA»). Примеры включают новолачные эпоксидные смолы, такие как Epirez 5003 производства компании Huntsman, и эпоксидные смолы бисфенола A, такие как XU-3903 производства компании Huntsman и D.E.R. 669 производства компании Dow Chemical Co. В другом варианте реализации смесь смол содержит эпоксидную смолу, имеющую функциональность примерно 4 или менее, и эпоксидную смолу, имеющую функциональность примерно 5 или более. Допустимо применение эпоксидных смол с более высокой функциональностью, т.е. эпоксидных смол, имеющих функциональность, равную пяти или более, в небольших количествах, например менее 40 мас. % относительно суммы масс всех эпоксидных смол в композиции. Было обнаружено, что использование указанных эпоксидных смол с более высокой функциональностью в таких небольших количествах повышает устойчивость отвержденной грунтовочной композиции к действию растворителей без существенного снижения адгезионных свойств.

В одном из вариантов реализации изобретения грунтовочная композиция содержит смесь следующих эпоксидных смол:

1) от 30 до 70 мас. % эпоксидной смолы, имеющей функциональность от примерно 1,8 до примерно 4 и эпоксидную эквивалентную массу от примерно 400 до примерно 800;

2) от 5 до 20 мас. % эпоксидной смолы, имеющей функциональность от примерно 1,8 до примерно 4 и эпоксидную эквивалентную массу от примерно 2000 до примерно 8000; и

3) от 10 до 40 мас. % эпоксидной смолы, имеющей функциональность примерно 5 или более и имеющей эпоксидную эквивалентную массу от примерно 100 до примерно 400,

где массовые проценты, составляющие в сумме 100%, выражены относительно общей массы эпоксидной смеси.

Общее количество эпоксидной смолы (смол) может составлять примерно 20-60% по массе относительно общей массы грунтовочной композиции.

Отверждающие агенты и катализаторы

Грунтовочная композиция на водной основе содержит один или более отверждающих агентов и/или катализаторов, которые могут быть растворимы или нерастворимы в воде. Подходящие отверждающие агенты включают водорастворимый, замещенный аминотриазин, такой как 2-β-(2'-метилимидазолил-1'1-этил-4,5-диамино-s-триазин) (имеющийся в продаже под товарным знаком CUREZOL 2 MZ-Azine®); модифицированный полиамин, например, Ancamine 2014®; дициандиамид (DICY), или нерастворимый в воде отверждающий агент, такой как отверждающий агент на основе бис-мочевины (такой как Omicure 24 производства компании CVC Chemicals) или толуол-2,4-бис-(N,N’-диметилмочевина) (такая как Omicure U-24 производства компании CVC Chemicals); амино-эпоксидные аддукты и/или ароматические амины, такие как бис(3-аминопропил)пиперазин (BAPP) (производства компании BASF).

Катализаторы могут быть добавлены в качестве необязательно компонента для ускорения отверждения/сшивания термореактивных смол или для обеспечения возможности отверждения при более низких температурах. Твердые, диспергируемые в воде катализаторы могут быть добавлены, если конкретный отверждающий агент является недостаточно активным при температуре нагревания грунтовочной композиции для эффективного отверждения грунтовочной композиции. Например, если отверждающий агент активен при 350°F, то катализатор добавляют для обеспечения возможности отверждения при примерно 250°F. Катализатор может быть растворимым или нерастворимым в воде и может быть представлен в дисперсной форме, имеющей такой размер частиц, что по существу 100 процентов частиц имеют средний диаметр менее примерно 30 мкм. Средний диаметр частиц может быть измерен методом дифракции лазерного излучения с помощью таких приборов как Malvern Mastersizer 2000 и Horiba LA-910. Типичные катализаторы, которые могут быть использованы, включают, но не ограничиваются ими, бис-мочевины, блокированные имидазолы, замещенные имидазолы или другие блокированные амины, такие как амино-эпоксидные аддукты, гидразины и т.д.

Отверждающий агент(ы), отдельно или в комбинации с одним или более катализаторами, может присутствовать в количестве от примерно 2 до 30 частей на 100 частей всей эпоксидной смолы (т.е. от общего количества эпоксида или эпоксидов).

Силановые соединения

Силановое соединение в грунтовочной композиции на водной основе содержит силановые функциональные группы, которые могут взаимодействовать или связываться с материалом, подлежащим соединению с металлической поверхностью. Подходящие силановые соединения включают органосиланы. Предпочтительны органосиланы, имеющие гидролизуемые группы. В некоторых вариантах реализации изобретения органосиланы имеют следующую общую формулу:

где n больше или равен 0; где каждый X представляет собой OH, OCH3 и OCH2H5; где R1 представляет собой CH=CH2,

или CH2-CH2-CH2-Y, где Y представляет собой NH2, SH, OH, NCO, NH-CO-NH2, NH-(CH2)3NH2, NH-арил,

или

и где каждый R2 представляет собой алкил, алкокси, арил, замещенный арил или R1.

Примеры подходящих имеющихся в продаже органосилановых соединений, представляют собой соединения производства компании OSi Specialties Inc., Данбери, штат Коннектикут, включая, но не ограничиваясь ими, A-186, бета-(3,4-эпоксициклогексил)этилтриметоксисилан; A-187, гамма-глицидоксипропилтриметоксисилан; A-189, гамма-меркаптопропилтриметоксисилан; A-1100, гамма-аминопропилтриэтоксисилан; A-1106, раствор аминоалкилкремния; A-1170, бис-(гамма-триметоксисилилпропил)амин; Y-9669, N-фенил-гамма-аминопропилтриметоксисилан; Y-11777, водный раствор аминоалкилкремния; и Y-11870, раствор эпоксифункционального силана. Другие подходящие имеющиеся в продаже органосиланы включают, но не ограничиваются ими, Z-6040, гамма-глицидоксипропилтриметоксисилан производства компании Dow Corning, Мидленд, штат Мичиган, HS2759, водный эпоксифункциональный силан; HS2775, водный раствор аминосилана; и HS2781, водный раствор олигомерного силана с амино- и виниловыми группами, все производства компании Huls America Inc., штат Нью-Джерси. Другой пример представляет собой 3-глицидоксипропилметоксисилан, такой как продукт под товарным знаком Z-6040.

В целом, органосилан присутствует в грунтовочной композиции на водной основе в количестве от примерно 0,01 до 15 частей на 100 частей воды, предпочтительно от примерно 0,1 до 10 частей на 100 частей воды.

Органосилан может быть в жидкой или порошкообразной форме, которая может быть добавлена непосредственно к грунтовочной композиции на водной основе.

Ингибиторы коррозии

В грунтовочных композициях на водной основе, описанных в настоящем документе, могут быть использованы хроматы или нехроматные ингибиторы коррозии, однако для соответствия требованиям в области экологии, здравоохранения и безопасности предпочтительны нехроматные соединения. Примеры подходящих хроматных ингибиторов коррозии включают хромат стронция, хромат бария, хромат цинка и хромат кальция. Нехроматные ингибиторы коррозии включают неорганические соединения, содержащие один или более ионов, выбранных из группы, состоящей из NaVO3, VO4, V2O7, фосфата, фосфоната, молибдата, церия и бората. Примеры неорганических, нехроматных ингибиторов коррозии включают, но не ограничиваются ими, метаванадат-анион, такой как метаванадат натрия, комбинацию молибдата и метаванадата или любые комбинации молибдата, метаванадата, фосфата, фосфоната, церия и бората. Также подходят органические ингибиторы коррозии, включая ингибиторы, которые химически связываются с поверхностью частицы или инкапсулируются с возможностью высвобождения в случае коррозии. Примеры таких высвобождаемых органических ингибиторов коррозии описаны в публикации заявки на патент США 2010/0247922, опубликованной 30 сентября 2010 года. Может быть использована комбинация различных ингибиторов коррозии.

Общее количество ингибитора коррозии может составлять 1-7 мас. % относительно общей массы грунтовочной композиции.

Необязательные добавки

Грунтовочная композиция на водной основе может необязательно содержать обычные красители, пигменты и неорганические наполнители. Общее количество таких необязательных добавок составляет менее 3 мас. %, например от 0,1 до 2 мас. %. Преимущество композиций, содержащих красители или пигменты, заключается в простоте нанесения видимого покрытия на поверхность. Неорганические наполнители в дисперсной форме добавляют для регулирования реологии для процесса нанесения и стабильности композиции. Подходящие неорганические наполнители включают пирогенный диоксид кремния, частицы глины и т.п.

В соответствии с одним из вариантов реализации изобретения, грунтовочная композиция на водной основе представляет собой дисперсию, которая может быть нанесена распылением, имеет рН 6-8 и содержит:

(i) 20-60 мас. % одной или более эпоксидных смол;

(ii) 2-30 частей агента(-ов) отверждения, отдельно или в комбинации с катализатором(-ами), на 100 частей общей эпоксидной смолы (смол);

(iii) органосилан в количестве от 0,1 до 10 частей на 100 частей воды;

(iv) 1-10 мас. % пропиленкарбоната;

(v) 1-7 мас. % по меньшей мере одного хроматного или нехроматного ингибитора коррозии;

(vi) необязательно, 0,1-2 мас. % неорганических наполнителей в дисперсной форме и/или пигментов/красителей;

(vii) воду до содержания твердых веществ 10-25%,

где «масс. %» представляет собой массовый процент относительно общей массы композиции.

ПРИМЕРЫ

Следующие примеры демонстрируют результаты испытаний, полученные с применением связующего грунтовочного состава на водной основе с низким содержанием пропиленкарбоната, в сравнении с другими грунтовочными составами, не содержащими пропиленкарбоната.

Пример 1

Грунтовочные составы получали в соответствии с содержанием компонентов, представленным в таблице 1.

| ТАБЛИЦА 1 | ||

| Состав 1 | Состав 2 | |

| Компоненты | Количество | Количество |

| Эпоксид бисфенола A (дисперсия с содержанием твердых веществ 55%) | 83 г | 83 г |

| Твердая эпоксидно-новолачная смола | 11 г | 11 г |

| Твердый эпоксид на основе бисфенола A (порошок) | 14 г | 14 г |

| 2,2-Бис-4-(4-аминофенокси)фенилпропан (BAPP) | 10 г | 10 г |

| Толуол-2,4-бис-(N,N’-диметилмочевина) | 3 г | 3 г |

| Paliotol желтый (пигмент) | 0,3 г | 0,3 г |

| Хромат стронция (ингибитор коррозии) | 15 г | 15 г |

| Пирогенный диоксид кремния | 2 г | 2 г |

| Органосилан (гамма-глицидоксипропилтриметоксисилан) | 1 мас. % от общего содержания воды | 1 мас. % от общего содержания воды |

| Mergal K10N (биоцид) | 0,1 мас. % композиции | 0,1 мас. % композиции |

| Пропиленкарбонат | 25 г | |

| Пропиленгликоль | 25 г | |

| Деионизированная (DI) вода | До концентрации твердых веществ 20 мас. % | До концентрации твердых веществ 20 мас. % |

рН грунтовочных составов в таблице 1 составил примерно 6,5.

Каждый грунтовочный состав наносили распылением на поверхностно-обработанный сплав Al-2024 с помощью HVLP (высокоскоростного, с низким давлением) пистолета с получением пленки толщиной 0,2 мил. Поверхностную обработку проводили в соответствии с ASTM D 2651, которая включает очистку, травление методом FPL и анодирование PAA. Полученные неотвержденные пленки оставили высушиваться на воздухе при температуре окружающей среды. Для сравнения, получили контрольную грунтовочную пленку по такому же способу, используя состав без растворителя - состав 1 без PC.

Провели оценку грунтовочных пленок, результаты представлены в таблице 2.

| ТАБЛИЦА 2 | |||

| Контроль (без растворителя) | Состав 1 | Состав 2 | |

| Внешний вид сухой пленки | Порошкообразная | Гладкая и плотно прилегающая | Гладкая и плотно прилегающая |

| Время высушивания пленки | Соответствует | Соответствует | Не соответствует |

| Стойкость к царапанию до отверждения | Не соответствует | Соответствует | Соответствует |

Для времени высушивания пленки термин «соответствует» означает, что пленка высохла на воздухе при температуре окружающей среды менее чем за 30 минут после нанесения распылением, а «не соответствует» означает, что высушивание заняло слишком много времени после нанесения распылением или более 30 минут.

Испытание стойкости к царапанию включало истирание высушенной на воздухе неотвержденной пленки пальцами или с помощью сухой белой материи для протирания поверхности пленки, чтобы увидеть, остался ли материал пленки на материи после того, как его несколько раз протерли.

Было установлено, что поверхность высушенной на воздухе неотвержденной грунтовочной пленки, образованной из состава 1, является гладкой и стойкой к царапанию, как показано на фиг. 1A (фотография поверхности грунтовки). Напротив, высушенная на воздухе, неотвержденная контрольная пленка имела порошкообразный внешний вид, как показано на фиг. 1B, и не прошла испытание на стойкость к царапанию. Неотвержденная грунтовочная пленка, образованная из состава 2, после нанесения распылением высыхала при температуре окружающей среды слишком долго, более 30 минут, и не прошла испытание на стойкость к царапанию.

Пример 2

Грунтовочные составы получали в соответствии с содержанием компонентов, представленным в таблицах 3, 4 и 5.

| ТАБЛИЦА 3 | ||

| Состав 3 | Состав 4 | |

| Компоненты | Количество | Количество |

| Эпоксид бисфенола A (дисперсия в воде с содержанием твердых веществ 55%) | 133 г | 133 г |

| Эпоксидно-новолачная смола (дисперсия с содержанием твердых веществ 54%) | 72 г | 72 г |

| Твердый эпоксид на основе бисфенола A (порошок) | 9 г | 9 г |

| Состав отверждающего аминного агента | 11 г | 11 г |

| 2-β-(2'-метилимидазолил-1’1-этил-4,5-диамино-s-триазин) | 4 г | 4 г |

| Пирогенный диоксид кремния | 0,3 г | 0,3 г |

| Дициандиамид (DICY) | 3 г | 3 г |

| Paliotol желтый (пигмент) | 1,8 г | 1,8 г |

| Ингибитор коррозии на основе фосфата цинка | 24 г | 24 г |

| Органосилан (гамма-глицидоксипропилтриметоксисилан) | 1 мас. % от общего содержания воды | 1 мас. % от общего содержания воды |

| Mergal K10N (биоцид) | 0,1 мас. % композиции | 0,1 мас. % композиции |

| Пропиленкарбонат | 20 г | |

| Пропиленгликоль | 20 г | |

| DI вода | До концентрации твердых веществ 25 мас. % | До концентрации твердых веществ 25 мас. % |

| ТАБЛИЦА 4 | ||

| Состав 5 | Состав 6 | |

| Компоненты | Количество | Количество |

| Эпоксид бисфенола A (дисперсия в воде с содержанием твердых веществ 55%) | 133 г | 133 г |

| Эпоксидно-новолачная смола (дисперсия в воде с содержанием твердых веществ 54%) | 72 г | 72 г |

| Твердый эпоксид на основе бисфенола A (порошок) | 9 г | 9 г |

| Состав отверждающего аминного агента | 11 г | 11 г |

| 2-β-(2'-метилимидазолил-1’1-этил-4,5-диамино-s-триазин) | 4 г | 4 г |

| Пирогенный диоксид кремния | 0,3 г | 0,3 г |

| Дициандиамид (DICY) | 3 г | 3 г |

| Paliotol желтый (пигмент) | 1,8 г | 1,8 г |

| Ингибитор коррозии на основе фосфата цинка | 24 г | 24 г |

| Органосилан (гамма-глицидоксипропилтриметоксисилан) | 1 мас. % от общего содержания воды | 1 мас. % от общего содержания воды |

| Mergal K10N (биоцид) | 0,1 мас. % композиции | 0,1 мас. % композиции |

| Ацетон | 28 г | |

| 2-Пропоксиэтанол | 28 г | |

| DI вода | До концентрации твердых веществ 25 мас. % | До концентрации твердых веществ 25 мас. % |

| ТАБЛИЦА 5 | ||

| Состав 7 | Состав 8 | |

| Компоненты | Количество | Количество |

| Эпоксид бисфенола A (дисперсия в воде с содержанием твердых веществ 55%) | 133 г | 133 г |

| Эпоксидно-новолачная смола (дисперсия в воде с содержанием твердых веществ 54%) | 72 г | 72 г |

| Твердый эпоксид на основе бисфенола A (порошок) | 9 г | 9 г |

| Состав отверждающего аминного агента | 11 г | 11 г |

| 2-β-(2'-метилимидазолил-1'1-этил-4,5-диамино-s-триазин) | 4 г |