Устройство и процесс, применяемый для восстановления фтора из дыма после абсорбции фосфора путем гидратации в процессе обжига в печи для получения фосфорной кислоты

Иллюстрации

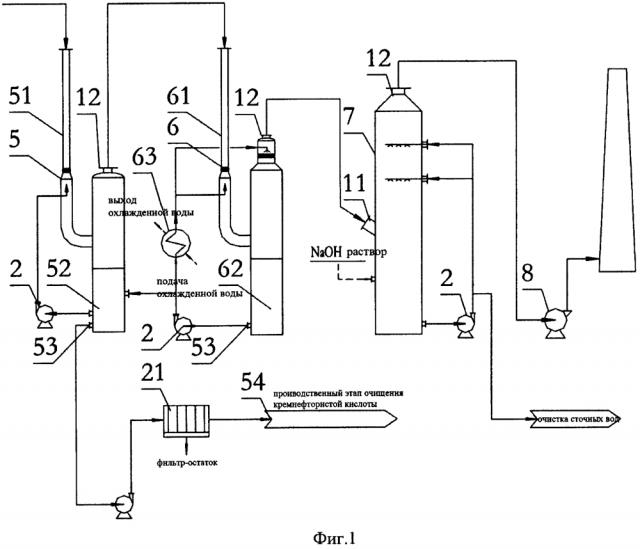

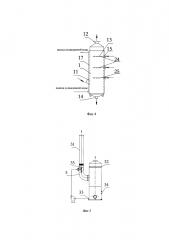

Показать всеИзобретение относится к химической промышленности и охране окружающей среды и может быть использовано при получении фосфорной кислоты и очистке газов от фтора. Установка содержит одинаковые колонны 5 и 6 двух ступеней абсорбции, являющиеся противоточными скрубберами, предназначенными для очистки от фтора дымового газа, поступающего из башни гидратации фтора. Абсорбционные колонны 5 и 6 обеих ступеней оснащены отбойными газожидкостными сепараторами 52 и 62 кремнефтористой кислоты и промывными трубками 51 и 61 декапировки кремнефтористой кислоты. В верхних частях отбойных газожидкостных сепараторов 52 и 62 имеются выходные отверстия 12 дымового газа и установлены слои пеноотделения. Выходные отверстия кремнефтористой кислоты абсорбционных колонн 5 и 6 посредством трубопроводов с циркуляционными насосами 2 сообщены с соплами промывных трубок 51 и 61. Кроме того, выходное отверстие 53 кремнефтористой кислоты колонны 6 второй ступени сообщено с отбойным газожидкостным сепаратором 52 колонны 5 первой ступени. Выходное отверстие 12 дымового газа колонны 5 первой ступени сообщено с промывной трубкой 61 колонны 6 второй ступени, а выходное отверстие 12 дымового газа колонны 6 второй ступени сообщено с вакуумной башней распыления 7, в верхней части которой выполнено выходное отверстие 12 дымового газа. Излишки раствора кремнефтористой кислоты из колонны 5 первой ступени подают в установку 21 для обработки на фильтр-прессе и последующей очистки в устройстве 54. Изобретение обеспечивает высокую степень улавливания фтора и отсутствие его выбросов в атмосферу. 3 н. и 7 з.п. ф-лы, 5 ил., 1 пр.

Реферат

Область техники

Данное изобретение относится к сфере использования устройства по переработке фтора из дымового газа, который образовался после гидратации фосфора, для производства фосфорной кислоты посредством печного обжига, и особенно имеет отношение к устройству по переработке фтора из дымового газа, который образовался после гидратации фосфора, для производства фосфорной кислоты посредством печного обжига (KРА).

Уровень техники

В настоящее время в промышленных масштабах существует два типа изготовления сырья для производства фосфорной кислоты.

(1) Производство фосфорной кислоты при помощи реакции мокрым путем: серную кислоту используют для разложения фосфатной руды и получения фосфорной кислоты. CaSO⋅nH2O-производственные отходы (краткое название - фосфористый гипс) используют для того, чтобы впоследствии получить влажную фосфорную кислоту с концентрацией 54%. Главные недостатки этой технологии: во-первых, необходимость использования большого объема серной кислоты; во-вторых, фосфористый гипс в производственных отходов расходуется неэффективно, в том числе, когда серная кислота, фосфорная кислота и растворимый фторид смешивают, затем равномерно растворяют в воде и после естественного накопления смываются дождевой водой, что может привести к сильному загрязнению окружающей среды; в-третьих, продукция с высоким содержанием примесей фосфорной кислоты обычно используется для производства удобрений; в-четвертых, в целях обеспечения экономичности продукции необходимо использовать фосфорит высокого класса.

(2) Производство фосфорной кислоты при помощи горячего метода: первоначально фосфатную руду, кварцевую руду, твердый углеродистый восстановитель помещают в термоэлектрическую печь для выплавки руды, при помощи энергии электрической дуги короткого замыкания печь нагревают приблизительно до температуры 1300°С и выше, при этом фосфор, содержащийся в фосфатной руде, при помощи восстановителя типа P4 выходит наружу. Одновременно твердый углеродистый восстановитель подвергается процессу инверсии в СО, Р4 и СО, которые выведены в рудно-термической печи, являются основными газами, которые, используя воду, промывают и охлаждают Р4, что приводит к разделению твердого тела и газа и получению желтого фосфора, а отработанный газ, который содержится в СО, поджигают в дымовой трубе и выводят в атмосферу; полученный Р4 нагревают приблизительно до 80°С, что приводит к его трансформации в жидкое состояние. С течением времени воздух, который проникает в гидратизированную башню, приводит к процессу окисления и реакции сгорания с получением фосфорного ангидрида Р2О5, и при помощи поглощения воды получают фосфорную кислоту. Главные недостатки этой технологии: во-первых, большой расход электроэнергии; во-вторых, полученный газ Р4 содержит много фторида (наличие SiF4 и HF). Газ Р4, который содержится в малом количестве без осадка, приводят к сильному загрязнению атмосферной среды; в-третьих, газ, который в большом объеме содержится в СО, сгорает на выходе; в-четвертых, в целях обеспечения экономичности продукции, необходимо использовать фосфатную руду высокого класса.

В виду энергетического спада, недостатка ресурсов серого колчедана и фосфатной руды высокого класса производство фосфорной кислоты ежегодно сокращается. В начале 80-х годов американская корпорация Occidental Research Corporation (ORC) представила метод KРА или метод производства фосфорной кислоты посредством вращающейся печи (сокращенное название метод производства фосфатной кислоты посредством печного обжига) (ссылка Frederic Ledar and Won C. Park и другие. Новая технология производства фосфорной кислоты. Промышленно-технико-химический процесс проектирования и разработки, 1985, 24, 688-697), который проверен в полупромышленных масштабах на экспериментальной установке вращающей печи размером 0,84 м (внутри) × 9.14 м (патент США №4389384). Вышеуказанный метод предполагает использование фосфатной руды, кварцевой руды и углеродистого восстановителя (коксовая мука или угольная пыль) мелкого помола до 50%~85% (индекс 325) с добавлением 1% бентонита и получением шаров. После предварительного процесса дегидратации в сушилке цепного типа во вращающуюся печь подают природный газ. Ведут гранулирование в печи с обжигом и восстановление при максимальной температуре твердого тела 1400°С~1500°С с молярным соотношением гранул СаО/SiO2 от 0.26~0.55, температура термического углеродистого восстановителя фосфатной руды в процессе окомкования превышает температуру плавления, фосфор посредством пара в процессе окомкования испаряется. В средней части печи под влиянием атмосферного окисления выделяется фосфорный ангидрид, термическое окисление приводит к реакции восстановления. Газ в печи, который содержится в фосфорном ангидриде, под влиянием процесса гидратации усваивается и вырабатывается фосфорная кислота.

Идея технологии фосфорной кислоты методом обжига открыла хорошие перспективы для практического использования в промышленности. Главный принцип - это термическое углеродистое восстановление при помощи фосфорита для получения газа Р4. Фосфор, содержащийся в составе фосфорной руды, во вращающейся печи переходит в газовую фазу по принципу разделения, фосфор и твердое вещество внутри материала шара легко отделяются друг от друга. Под воздействием кислорода газ Р4 внутри вращающейся печи может перенести экзотермическую реакцию окисления и спровоцировать образование Р2О5, в шар подается тепло, начинается реакция термического углеродистого восстановителя фосфорной руды (эндотермическая реакция). Газ в печи, который содержится в Р2О5, под влиянием процесса гидратации усваивается и вырабатывается чистая промышленная фосфорная кислота, которая намного превосходит по своим свойствам влажную фосфорную кислоту. Температура термического восстановления углерода фосфорита во вращающейся печи - это первичный энергоресурс. Под воздействием воспламеняющих веществ Р4 и СO, которые образовались в результате термовосстановления внутри вращающейся печи, протекает экзотермическая реакция окисления. Температура термического углеродистого восстановителя фосфорита, которая сохраняется во вращающейся печи, необходима для поддержания энергии. Потребление энергии в этом методе гораздо ниже по сравнению с обычным горячим методом для выделения фосфорной кислоты.

И все же исследование авторов демонстрирует, что метод производства фосфорной кислоты посредством печного обжига, пригодный для расширения в промышленных масштабах и применения на практике, имеет следующие недостатки.

1. Вращающаяся печь - это устройство обжига с постоянной скоростью вращения (0.5 об/мин ~ 3 об/мин). Недостаток в том, что механическое переворачивание и смешивание осуществляются непрерывно на протяжении процесса поступления твердых веществ в печь, что обеспечивает равномерность получения твердыми веществами тепла в любом месте печи, но, с другой стороны, твердые вещества должны выдерживать силу механического трения двигающихся веществ. Если прочность материала меньше возникающего механического трения, то печь может легко выйти из строя. Основной принцип технологии КРА, предложенной американской компанией ORC, заключается в том, что фосфорная руда, кварцевая руда и углеродистый восстановитель (коксовая или угольная пыль) после измельчения на 50%~85% (индекс 325) преобразуются в гранулы, эти три вещества должны сополимеризоваться в одно целое. Эти три вещества необходимы для тесной полимеризации в одно целое, и только при условии, что молярное соотношение CaO/SiO2 в смеси должно быть от 0.26~0.55, а состав материала в процессе термического восстановления углерода фосфатной руды не должен плавиться, реализуем успешный процесс карботермического восстановления фосфоритов. Материал, используемый для производства композитных гранул, сочетается с восстановлением углерода. При воздействии температуры больше чем 350°С углерод подвергается реакции окисления (посредством кислорода, который находится в воздухе) и превращается в CO2. Если для окомкования в металлургической промышленности на решетке используют высокотемпературный метод (≥900°С), то углеродистый восстановитель в процессе окомкования может вступить в реакцию окисления. Гранулы во вращающей печи теряют восстановительное свойство, таким образом, термическая реакция с углеродистым восстановителем фосфора естественно не протекает, что приводит к неуспешности технологии. Если к связующему веществу добавить бентонит, то при температуре 300°С протекает процесс дегидратации. Прочность на сжатие композитных гранул составляет приблизительно ≤1 кН /ед.; поскольку основной механизм действия бентонита - это использование структуры его материала, вода, которая находится между пластами, регулирует процент содержания влаги в процессе дегидратации. Если процент повысить, то в процессе дегидратации композитных гранул это может привести к взрыву. Повышение прочности композитных гранул не приведет к существенному влиянию. После загрузки гранул во вращающуюся печь перед тем, как значение температуры во вращающейся печи достигнет 900°С, гранулы внутри непрерывно вращающейся печи испытывают силу механического трения, гранулы внутри печи распыляются, после распыления образуется разделение гранул на фосфоритную муку, муку кварцевой руды и углеродистый восстановитель. Фосфоритная мука после распыления не сможет восстановить фосфор, а более опасно то, что фосфорная мука отделена от муки кварцевой руды, при этом температура ее плавления резко снижается до 1250°С и ниже. Когда температура слоя сырья около 1300°С, порошкообразный фосфорит в высокотемпературной зоне восстановления вращающейся печи из твердой фазы преобразуется в жидкую фазу, происходит склеивание, где на футеровку печи для обжига при высокой температуре налипает слой материала. Избыточный размер такого слоя препятствует обычному движению материала, загруженному во вращающуюся печь. Таким образом, при высокой температуре не происходит восстановление фосфора и такая технология становится неэффективной.

2. Что касается вышеописанной технологии КРА с гранулами углерода и фосфорита, зона слоя твердых веществ в нижней части зоны сырья во вращающейся печи относится к восстановительной зоне, верхняя часть слоя сырья представляет собой зону воздушного течения в печи и относится к окисленной зоне. Гранулы загружаемого сырья поступают с загрузочного конца вращающейся печи, выбрасываются с загрузочного конца печи за счет собственной гравитации и силы трения во время вращения печи. Сопло сжигания топлива в печи установлено на разгрузочном конце печи, сгорающие дымовые газы вытягиваются вентилятором на загрузочном конце в печи. В печи поддерживается незначительное отрицательное давление, направление движения сырья и воздушного потока противоположны. Зона восстановления печи (зона слоя твердых веществ) и окисленная зона (зона воздушного потока в верхней части слоя твердых веществ) не имеют механической изоляционной зоны, поэтому гранулы, появляющиеся на поверхности зоны слоя твердых веществ, вступают в конвективный массообмен с О2, СО2, содержащимися в воздушном потоке окисленной зоны. Это может привести к тому, что часть углерода-восстановителя в гранулах окислится до нагревания воздушным потоком восстановления углерода и фосфорной руды, из-за нехватки углеродсодержащего восстановителя гранулы в зоне восстановления в печи не смогут полностью восстановиться. Еще более важно то, что высокотемпературная область в печи подвергает воздействию гранулы на поверхности слоя сырья и может с Р2О5, выработанным путем восстановления в печных газах, войти в следующую химическую реакцию и образовать метафосфат кальция, фосфат кальция, а также другие метафосфаты и фосфаты. Это приведет к тому, что фосфор, восстановленный до паровой фазы, снова станет гранулами, а также на поверхности гранул образуется слой белой оболочки, содержащий Р2О5. Толщина слоя оболочки обычно составляет 300 мкм~1000 мкм, содержание в оболочке Р2О5 может достигать выше 30%. Таким образом, содержание Р2О5 в паровой фазе, куда перемещаются гранулы, может быть менее 60%. Процент выработки Р2О5 в фосфорите снижается, существенно увеличиваются расходы минеральных ресурсов и себестоимость производства фосфорной кислоты. Из-за этого теряется ценность промышленного применения вышеописанной технологии KРА. Некоторые исследователи надеются с помощью газов, испаряющихся из слоя сырья, изолировать зону восстановления и окисленную зону в печи. Но промышленный опыт, проведенный с печью с внутренним диаметром 2 м, показал, что все еще неизбежно появление на поверхности гранул оболочки, содержащей Р2О5.

Ввиду вышеупомянутых технических дефектов, основываясь на предложенной компанией ORC технологии KРА по производству фосфорной кислоты, делаем вывод, что в современном промышленном применении и практике все еще существуют трудности.

Joseph A. Megy предложил несколько усовершенствованных технических методов для технологии KРА (см. патентный документ США № US 7910080). На конце продувки разгрузочного конца в барабане вращающейся печи можно установить преграждающее кольцо с тем, чтобы повысить наполняемость твердым материалом в печи. Путем увеличения диаметра печи можно сократить соотношение объема и площади поверхности слоя сырья в печи. Снизить вероятность появления материала слоя сырья на поверхности слоя твердых материалов с целью сокращения времени окисления углерода восстановителя в гранулах О2 в печных газах. Уменьшить потерю от горения углерода восстановителя до достижения гранулами зоны восстановления печи, одновременно уменьшить образование фосфатов или метафосфатов на поверхности гранул в зоне высоких температур печи. Кроме того, данная технология подразумевает добавление части нефтяного кокса в материал в печи с целью использования восстановительных газов, образующихся при испарении летучих веществ нефтяного кокса, чтобы они заполнили промежуток между зоной окисления воздушного потока печи и слоем сырья. Это нужно для дальнейшего предотвращения вероятности реакции между гранулами и О2, Р2О5 в воздушном потоке печи. Однако увеличение наполняемости вращающейся печи приводит к увеличению силы механического трения, которому подвергаются гранулы в печи. Более того, это вызовет распыление еще большей доли гранул в печи, что создаст еще большее количество материала с низкой температурой плавления ниже температуры карботермического восстановления фосфоритов. Высокотемпературная плотная зона печи станет более быстрой и тяжелой, что вызовет преждевременный провал технологического процесса. А добавления летучих веществ, получаемых из небольшого количества нефтяного кокса, недостаточно для выработки необходимого объема газов, что создает трудности для формирования эффективного изоляционного слоя между зоной воздушного потока в печи и слоем твердых материалов печи. Если добавить слишком большое количество, то из сырья печи получится огромное количество топлива, что вызовет охлаждение шлаков, оставшееся топливо соединится с воздухом охлажденных шлаков и быстро сгорит. Большое количество теплоты, выделяемой при сгорании, не только затрудняет охлаждение высокотемпературных шлаков, выходящих из печи, но и существенно повышает технологические производственные затраты. Это делает нереальным применение технологии в крупномасштабной и коммерческой областях.

Учитывая перечисленные нюансы, мы путем проведения неоднократных исследований нашли способ решения вышеописанной проблемы (см. китайский патентный документ № CN 1026403 C, CN 1040199 C), а именно разработали технологию прямого восстановления фосфорной руды для производства фосфорной кислоты путем использования двухслойных композитных гранул.

Вот конкретное техническое решение.

Сначала из соединения фосфорной руды и сырья изготавливаются гранулы, в печи Р2О5 в гранулах восстанавливается, превращается в пары фосфора и улетучивается, в верхней части слоя сырья пары фосфора окисляются под воздействием воздуха, попадающего в печь, и превращаются в газы Р2O5, затем поглощаются в гидратационной установке, образуя фосфорную кислоту. Главное преимущество данного метода: для соединяющихся гранул сырья используется двухслойная композитная структура. Их внутренний слой состоит из фосфорной руды, кремния (или извести, известняка и т.д.) и гранул, образующихся после измельчения и смешения углеродного восстановителя. Внешний слой представляет собой слой твердого топлива с содержанием углерода более 20%, находящийся на гранулах внутреннего слоя; когда гранулы и верхний слой соединяются с материалом, добавляется связующее вещество, для гранул применяется сухое соединение. Молярное соотношение CaO/SiO2 во внутреннем слое гранул может быть менее 0.6 или более 6.5, углеродный восстановитель в 1-3 раз больше теоретического количества восстановленной фосфорной руды, дозирование твердого топлива внешнего слоя гранул может составлять 5%~25% от количества гранул внутреннего слоя. Связующим веществом, добавленным в верхний и внутренний слой гранул, может быть комбинация из гудрона, гумата натрия, гумата аммония, жидкого стекла, отработанной жидкости сульфит-целлюлозы, сахарного сиропа, сульфата лигнина; комбинация может состоять из одного или нескольких составляющих. Его нужно добавлять в объеме, равном 0.2~15% (сухая масса) от веса добавляемого сырья. Для этих гранул можно использовать сухое соединение, его температура составляет 80°С~600°С, время соединения - 3 мин ~ 120 мин.

В рамках предлагаемого метода поверх гранул образуется слой термоустойчивой облицовки, содержащий в себе твердый углерод и в процессе облицовывания добавляют связующее вещество. Облицовка внешнего слоя хорошо сцепляет гранулы внутреннего слоя. Двуслойные полисинтетические композитные гранулы проходят этап укрепления и дегидратации, после загружаются во вращающуюся печь. В зоне высоких температур во вращающейся печи (приблизительно 1300°С~1400°С) можно реализовать углеродотермическое восстановление фосфатной руды. Так как поверхность гранул покрыта оболочкой, которая содержит твердый восстановитель (углеродистый материал), то с течением времени данная оболочка может провести физическую изоляцию зоны окисления воздушного потока, которая содержит О2 и Р2О5. Композитные гранулы в слое твердых материалов печи вслед за вращательными движениями печи поднимаются на поверхность слоя твердых материалов печи. Когда они вступают в конвективный массообмен с содержащей О2 и Р2О5 зоной окисления воздушного потока в верхней части слоя твердых материалов, углерод в упаковочном слое вступает в ограниченную реакцию окисления с О2, находящимся в зоне окисления (так как гранулы в крупных промышленных печах появляются на поверхности слоя сырья за короткий промежуток времени, реакция проходит не полностью). Таким образом, О2 не может дойти до гранул внутреннего слоя, что является гарантией того, что углерод-восстановитель в гранулах внутреннего слоя не окисляется кислородом, находящимся в воздушном потоке в печи, что обеспечивает высокий коэффициент восстановления Р2О5 фосфоритов в технологическом процессе. С другой стороны, Р2O5, находящийся в зоне окисления воздушного потока в верхней части слоя сырья в печи, также не может вступать в реакцию с углеродом, находящимся в упаковочном слое наружного слоя композитных гранул. Таким образом предотвращается образование фосфатов или соединений метафосфатов на композитных гранулах, устраняя формирование на гранулах белой оболочки с содержанием Р2O5, что имело место быть в технологии KРА, тем самым подтверждая получение в данной технологии высокого выхода Р2О5. В тоже время в этом методе газы или жидкое топливо полностью или частично заменяются твердым топливом, что снижает затраты на производство фосфорной кислоты.

Кроме того, в описываемом нами методе во время образования гранул добавляется органическое связующее вещество. Это означает, что после обезвоживания и просушки (ниже температуры окисления углерода в гранулах) композитные гранулы могут по-прежнему достигать прочность на сжатие более 200 кН на одну гранулу и интенсивность падения составляет свыше 10 раз/м. Поэтому композитные гранулы способны противодействовать силе механического трения, возникающей в печи, и не подвергаются раздроблению. Это предотвращает слабую прочность гранул, свойственную технологии KРА, и др. недостатки, а также преждевременное окисление углерода в печной зоне предварительного нагревания. Композитные гранулы не измельчаются в печи, что позволяет избежать провала технологии (отсутствуют печные высокотемпературные узловые кольца, которые могли бы образовываться измельченным материалом). Это обеспечивает возможность успешного технологического процесса при выполнении установленных условий.

Но все-таки в ходе дополнительного исследования авторы обнаружили ряд новых технических проблем, среди них присутствуют технические вопросы, которые возникают на этапе рекуперации и гидратации фтора для производства фосфорной кислоты посредством печного обжига. Раньше преимуществом технологии сбора фосфора для производства фосфорной кислоты посредством печного обжига было использование горячего метода для производства фосфорной кислоты. Но дымовой газ, полученный после окисления фосфора горячим методом, и дымовой газ, полученный после печного обжига, очень отличаются: во-первых, концентрация Р2О5 в дымовом газе после обжига сравнительно ниже, разница в объемах газа при одинаковых параметрах составляет 3~4 раза; во-вторых, сложный компонентный состав газа с содержанием примесей фтора, пыли/грязи и других примесей. По указанной причине следует, что, если бы продолжали использовать традиционный горячий метод сбора фосфорной кислоты, могло бы появиться большее количество вопросов и проблем: прежде всего, объем дымового газа меньше, скорость течения потока дымового газа ниже. Если к методу производства фосфорной кислоты посредством печного обжига применить такой набор, то размеры оборудования могут быть огромны, при том что такая система имеет сложную конструкцию, инвестиции и эксплуатационные затраты сравнительно выше; во-вторых, содержание примесей дымового газа неоднородное, коррозийность распыления кислоты еще сильнее, самая главная проблема состоит в предотвращении засорения трубопроводов и устройств твердыми продуктами, что требует усовершенствования как конструкции устройства, так и самой технологии сбора фосфорной кислоты; еще более важным является то, что дымовой газ содержит вредоносные фторосодержащие вещества (в форме SiF4 и HF), что предполагает утилизацию отходов и предотвращение загрязнения. Для снижения производственных затрат и эксплуатационных расходов, для обеспечения качества, для полного использования ресурсов, для предотвращения загрязнения окружающей среды при использовании технологии рекуперации фтора и его восстановления необходимо, чтобы технический персонал данной сферы производства провел глубокое исследование и предоставил соответствующие варианты решения.

Подробное описание

Технические вопросы данного изобретения, которые необходимо разрешить, - это преодоление недочетов предшествующего уровня техники (в патентном праве), создание более простой конструкции, рациональной концепции, снижение инвестиционных затрат, пригодность использования для сырья с более высоким коэффициентом использования, снижение выбросов и загрязнений.

Для решения вышеизложенных вопросов техническое решение, которое было предложено согласно настоящему изобретению, состоит в создании устройства по переработке фтора из дымового газа, который образовался после гидратации фосфора, для производства фосфорной кислоты посредством печного обжига. Установка включает в себя первую и вторую ступень поглотительной (абсорбционной) колонны, они одинаковые и являются скруббером типа обратного течения из твердого тела в жидкое тело. Фторопоглотительная (абсорбционная) колонна первой ступени состоит из отбойного газожидкостного сепаратора кремнефтористой кислоты и промывной трубки декапировки кремнефтористой кислоты. Входное отверстие промывной трубки декапировки кремнефтористой кислоты связано с трубопроводом для транспортировки дымового газа, образованного в ходе процесса гидратации фосфора. Выходное отверстие промывной трубки декапировки кремнефтористой кислоты связано со средней частью отбойного газожидкостного сепаратора. В верхней части отбойного газожидкостного сепаратора кремнефтористой кислоты выполнено выходное отверстие для дымового газа. В нижней части выполнено выходное отверстие для кремнефтористой кислоты. Выходное отверстие для кремнефтористой кислоты с помощью трубопровода для транспортировки в части циркуляционного насоса сообщено с соплом промывной трубки декапировки кремнефтористой кислоты.

Фторопоглотительная (абсорбционная) колонна второй ступени состоит из отбойного газожидкостного сепаратора кремнефтористой кислоты второй ступени и промывной трубки декапировки кремнефтористой кислоты второй ступени. Выходное отверстие фторо поглотительной (абсорбционной) колонны первой ступени соединено с помощью трубопровода с промывной трубкой декапировки кремнефтористой кислоты второй ступени. Выходное отверстие промывной трубки декапировки кремнефтористой кислоты второй ступени связано со средней частью отбойного газожидкостного сепаратора кремнефтористой кислоты второй ступени. В верхней части отбойного газожидкостного сепаратора кремнефтористой кислоты выполнены слой пеноотделения и выходное отверстие для дымового газа. В нижней части выполнено выходное отверстие для кремнефтористой кислоты. Выходное отверстие для кремнефтористой кислоты с помощью трубопровода для транспортировки в части циркуляционного насоса связано с соплом промывной трубки декапировки кремнефтористой кислоты второй ступени и отбойным газожидкостным сепаратором кремнефтористой кислоты фторопоглотительной (абсорбционной) колонны первой ступени.

Вышеописанное устройство по переработке фтора имеет в своей основе принцип поглощения фтора во фторопоглотительной (абсорбционной) колонне первой ступени и второй ступени: дымовой газ после гидратации фтора, который циркулирует в процессе впрыска в промывную трубку декапировки кремнефтористой кислоты, сталкивается с концентрированным раствором кремнефтористой кислоты. Жидкость распространяется по стенкам трубки, таким образом на поверхности газ-жидкость появляется участок пены (барботажная колонна), в барботажной колонне газожидкость перемещается в вертикальном направлении. Газ постоянно контактирует с поверхностью жидкости, на участке пены происходит процесс сбора гранул и абсорбции газа, передается соответствующее количество теплоты.

В вышеописанном устройстве по переработке фтора на трубопроводе для транспортировки внутри второй ступени фторопоглотительной (абсорбционной) колонны установлен охладитель кремнефтористой кислоты. Охладитель кремнефтористой кислоты имеет два выходных отверстия для жидкости, первое соединяется с соплом промывной трубки декапировки кремнефтористой кислоты второй ступени, второе сообщается со слоем распыления в верхней части отбойного газожидкостного сепаратора кремнефтористой кислоты первой ступени.

В вышеописанном устройстве по переработке фтора выходное отверстие фторопоглотительной (абсорбционной) колонны второй ступени соединяется с башней абсорбции. Башня абсорбции является вакуумной башней распыления. В верхней части башни абсорбции установлено выходное отверстие для дыма. Внутри башни в верхней части установлен слой распыления, в нижней части установлен щелочной бак поглотительной жидкости. Выходное отверстие щелочного бака поглотительной жидкости посредством трубопровода для транспортировки с циркуляционным насосом соединяется со слоем распыления внутри башни абсорбции.

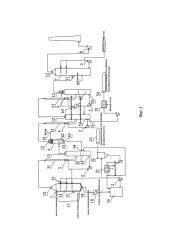

В качестве общей технической концепции настоящее изобретение раскрывает использование устройства по переработке фтора из дымового газа, который образовался после гидратации фосфора, для производства фосфорной кислоты посредством печного обжига и включает в себя следующие этапы:

(1) Первый этап - поглощение фтора: дымовой газ, полученный после гидратации фтора, подают в промывную трубку декапировки кремнефтористой кислоты фторопоглотительной (абсорбционной) колонны первой ступени. Дымовой газ и циркулирующий раствор кремнефтористой кислоты, который впрыскивается с помощью сопла сверху вниз, вступают в полную реакцию газожидкостного двухфазного соединения с протеканием реакции теплообмена. В ходе реакции выделяется кремнефтористая кислота. Одновременно часть воды в растворе кремнефтористой кислоты, теплосодержания в дымовом газе посредством адиабатического испарения, переходит в водяной пар;

(2) Первый этап - разделение на газ-жидкость: газ и жидкость, которые находятся внутри промывной трубки кремнефтористой кислоты, полностью перемещаются в отбойный газожидкостный сепаратор для отделения газа и жидкости. Газообразное тело проходит первую ступень поглотительной (абсорбционной) колонны, через отверстие дымового выхода проходит ко второй ступени поглотительной (абсорбционной) колонны с декапировкой кремнефтористой кислоты внутри промывной трубки. Жидкое тело после отделения сохраняется в отбойном газожидкостном сепараторе, затем посредством циркуляционного насоса по трубопроводу для транспортировки возвращается в промывную трубку декапировки кремнефтористой кислоты и проходит вышеупомянутый этап (1);

(3) Второй этап - поглощение фтора: дымовой газ проходит вторую ступень по промывной трубке декапировки кремнефтористой кислоты и циркулирующий раствор кремнефтористой кислоты, который впрыскивается с помощью сопла сверху вниз, вступают в полную реакцию газожидкостного двухфазного соединения, протекает реакция теплообмена. В ходе реакции выделяется кремнефтористая кислота. Одновременно теплосодержание в дымовом газе переходит в циркулирующий раствор кремнефтористой кислоты;

(4) Второй этап - разделение на газ-жидкость: газ и жидкость, которые находятся на второй ступени внутри промывной трубки декапировки кремнефтористой кислоты, полностью перемещаются в отбойный газожидкостный сепаратор кремнефтористой кислоты второй ступени для отделения газа и жидкости. После газообразное тело проходит вторую ступень поглотительной (абсорбционной) колонны и через отверстие дымового выхода проходит к конечной башне абсорбции для обработки. Жидкое тело после отделения сохраняется в отбойном газожидкостном сепараторе второй ступени, часть посредством циркуляционного насоса возвращается в промывную трубку декапировки кремнефтористой кислоты второй ступени и проходит вышеупомянутый этап (3). Другая часть отходит в отбойный газожидкостный сепаратор кремнефтористой кислоты первой ступени фторопоглотительной (абсорбционной) колонны;

(5) Количество раствора вышеупомянутой кремнефтористой кислоты внутри фторопоглотительной (абсорбционной) колонны первой ступени может постоянно увеличиваться. Такой раствор кремнефтористой кислоты проходит процесс фильтрации и является побочным продуктом кремнефтористой кислоты.

Специфическая особенность вышеупомянутой технологии заключается в том, что в ходе вышеуказанного этапа (1) концентрация по массе раствора кремнефтористой кислоты первой ступени абсорбции фтора составляет 8%~25%. Температура раствора кремнефтористой кислоты составляет 25°С~65°С, соотношение газа и жидкости распыления удерживается на уровне 3 л/м3 ~ 25 л/м3; в ходе вышеуказанного этапа (3) концентрация по массе раствора кремнефтористой кислоты второй ступени абсорбции фтора составляет 0.5%~5%, температура раствора кремнефтористой кислоты составляет 25°С~60°С, соотношение газа и жидкости распыления удерживается на уровне 3 л/м3 ~ 25 л/м3.

Специфическая особенность вышеупомянутой технологии заключается в том, что в ходе вышеуказанного этапа (3) раствор кремнефтористой кислоты, который поступил в промывную трубку декапировки кремнефтористой кислоты второй ступени, обрабатывается посредством охладителя кремнефтористой кислоты. Температура дымового газа после прохождения этапа (3) снижается до 60°С и ниже.

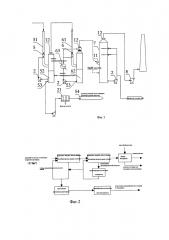

Специфическая особенность вышеупомянутой технологии заключается в получении дымового газа, который прошел процесс гидратации фтора, после абсорбции посредством системы производства фосфорной кислоты. Система производства фосфорной кислоты включает в себя: башню гидратации, циркуляционную систему распыления кислотной жидкости, башню сбора тумана фосфорной кислоты и разделительную башню устранения запотевания;

По существу башня гидратации - это вакуумная башня распыления, в нижней части башни гидратации установлено входное отверстие дымового газа, который поступил из вращающейся печи, на башне гидратации в верхней части входного отверстия дымового газа может быть установлен канал с системой распыления. Входное отверстие системы распыления циркуляции кислотной жидкости выполнено в нижней части башни гидратации. Выходное отверстие системы распыления циркуляции кислотной жидкости соединено с трубкой входа жидкости системы распыления. Внутри системы распыления кислотной жидкости также установлены циркуляционный насос и резервуар кислотной жидкости;

Башня сбора тумана фосфорной кислоты - это скруббер типа обратного течения, который приводит твердое тело в жидкое состояние, включает в себя промывную трубку и отбойный газожидкостный сепаратор. Выходное отверстие башни гидратации через трубопровод соединяется с входным отверстием промывной трубки. Выходное отверстие промывной трубки доходит до средней части отбойного газожидкостного сепаратора. В верхней части отбойного газожидкостного сепаратора выполнено выходное отверстие дымового газа, в нижней части - выходное отверстие кислотной жидкости. Выходное отверстие кислотной жидкости через трубопровод для транспортировки с циркуляционным насосом соединяется с соплом промывной трубки;

Выходное отверстие башни сбора тумана фосфорной кислоты через трубопровод соединяется с нижней частью разделительной башни устранения запотевания, внутри разделительной башни устранения запотевания находится установка дополнения запаса воды в режиме реального времени. В верхней части разделительной башни устранения запотевания есть выходное отверстие для выброса дымового газа после гидратации фтора, в нижней части выполнено выходное отверстие кислотной жидкости. Выходное отверстие кислотной жидкости посредством трубопровода соединяется с входным отверстием кислотной жидкости в башне сбора тумана фосфорной кислоты.

Специфическая особенность вышеупомянутой технологии заключается в том, что башня гидратации оснащена системой охлаждения, система охлаждения включает в себя конструкцию а или b:

a) облицовка внешней стены канала башни гидратации оснащена системой водного охлаждения;

b) рядом с отверстием входа жидкости внутри циркуляционной системы распыления кислотной жидкости установлен охладитель кислоты.

Специфическая особенность вышеупомянутой технологии заключается в том, что установка, которая находится в верхней части разделительной башни устранения запотевания, оснащена шелковым шаблоном туманоуловителя. В нижней части установлена конструкция задержания капель фосфорной кислоты, похожая на циклонный сепаратор. Установка дополнения запаса воды в режиме реального времени находится внутри разделительной башни устранения запотевания над шелковым шаблоном туманоуловите