Управление реакцией полиолефинов

Иллюстрации

Показать всеИзобретение относится к способам и системам для управления реакцией полимеризации в несклеивающем режиме. Способ включает измерение параметров реакции полимеризации, включающих температуру в реакторе и концентрацию агента индуцированной конденсации (АИК) в реакторе полимеризации. Рассчитывают эквивалентное парциальное давление ((РАИК)экв) АИК. Реакцию полимеризации располагают в двумерном пространстве, определенном координатой температуры в реакторе и координатой ((РАИК)экв). Расположение в двумерном пространстве сравнивают с расположением области несклеивающего режима, определенной как пространство между кривой верхнего температурного предела (ВТП) и кривой нижнего температурного предела (НТП). Параметры реакции полимеризации регулируют с целью поддержания реакции полимеризации в несклеивающем режиме. Технический результат – обеспечение возможности корректирующих действий до нарушения сплошности при поддержании в реакторе максимальной концентрации АИК с достижением высоких производительностей при значительно меньших рисках. 2 н. и 12 з.п. ф-лы, 19 ил., 2 табл., 4 пр.

Реферат

Область техники, к которой относится изобретение

В настоящем описании описаны системы и способы управления реактором полимеризации полиолефинов. Способы могут включать определение не приводящего к склеиванию режима эксплуатации для реакции полимеризации полиолефина с целью предотвращения агломерации материалов, участвующих в реакции, и эксплуатации реактора полимеризации полиолефинов в режиме, не приводящем к склеиванию.

Предпосылки создания изобретения

Полиолефиновые полимеры можно производить с применением газофазных процессов полимеризации. В типичном газофазном процессе в псевдоожиженном слое газообразный поток, содержащий один или более мономеров, непрерывно проходит через псевдоожиженный слой при реакционных условиях в присутствии катализатора. Газообразный поток выгружают из псевдоожиженного слоя и возвращают обратно в реактор. Возвратный поток газа нагревают в реакторе за счет теплоты, выделяющейся при полимеризации. Эту теплоту можно выделять в другой части цикла, например, с помощью охлаждающей системы, внешней по отношению к реактору, например, с помощью теплообменника.

Теплоту, которая генерируется в реакции, можно отводить, чтобы поддерживать температуру полимера и газообразного потока внутри реактора на уровне, который ниже температуры плавления полимера, или ниже температуры дезактивации катализатора, или на таком уровне, который позволяет регулировать свойства полимера. Отвод тепла может также предотвратить избыточную клейкость частиц полимера, что может приводить к агломерации. Агломерация частиц может приводить к образованию комков или пластин полимера, которые невозможно удалить из реактора в составе продукта. Далее, такие комки или пластины могут падать на распределительную пластину реактора, что может снижать степень ожижения слоя и приводить к нарушению сплошности. Дополнительно, поскольку реакция полимеризации является экзотермической, количество полимера, получаемого в процессе полимеризации в псевдоожиженном слое, связано с количеством теплоты, которую можно отвести от реакционной зоны.

В свое время полагали, что температуру газообразного потока, внешнего по отношению к реактору, которую иначе называют температурой возвратного потока, не следует снижать ниже точки росы возвратного потока, поскольку такое снижение вызывает проблемы, например, агломерацию полимера или засорение реакторной системы. Точка росы возвратного потока представляет собой такую температуру, при которой начинает образовываться жидкий конденсат в газообразном возвратном потоке. Точку росы можно рассчитать, зная состав газа; с позиций термодинамики, ее определяют на основании уравнения состояния. Однако, как описано в патентах US 4543399 и 4588790, было найдено, что возвратный поток можно охлаждать до температуры ниже точки росы в процессе полимеризации в псевдоожиженном слое, что приводит к конденсации части возвратного газообразного потока вне реактора. Полученный поток, содержащий захваченную жидкость, можно затем возвратить в реактор, и это не вызывает агломерации или засорения. Способ преднамеренной конденсации части возвратного потока известен в промышленности как работа в «конденсированном режиме». Если температура возвратного потока снижена до значения, которое ниже точки росы, в конденсированном режиме работы может стать возможным увеличение производительности по полимеру.

Охлаждение возвратного потока до температуры ниже точки росы газа приводит к образованию двухфазной смеси газ/жидкость, которая может содержать захваченные частицы твердого вещества в обеих фазах. Жидкая фаза этой двухфазной смеси газ/жидкость при работе в конденсированном режиме обычно захватывается в газовую фазу смеси. Испарение жидкости протекает только тогда, когда в систему добавляют теплоту или снижают давление. Например, как описано в патентах US 4543399 и 4588790, испарение может протекать в том случае, когда двухфазная смесь поступает в псевдоожиженный слой, причем полимер обеспечивает необходимую для испарения теплоту. Таким образом, испарение обеспечивает дополнительный способ отвода тепла реакции от псевдоожиженного слоя.

Охлаждающую способность возвратного газа можно дополнительно увеличить при заданной температуре реакции и заданной температуре охлаждающей теплонесущей среды. Это можно осуществить путем добавления в реактор неполимеризующихся, нереакционноспособных материалов, способных конденсироваться при температурах, которые достигаются в теплообменнике, используемом в процессе. Эти материалы в целом называют агентами индуцированной конденсации (АИК). Повышение концентраций АИК в реакторе вызывает соответствующее повышение точки росы реакторного газа, что способствует более высокой степени конденсации для достижения более высоких (и ограниченных теплопереносом) производительностей реактора. Подходящие АИК выбирают на основе их удельной теплоемкости и температуры кипения. Конкретно, АИК выбирают так, чтобы относительно большая доля материала конденсировалась при температурах охлаждающей воды, доступных в установках получения полимера; они представляют собой соединения, обычно имеющие температуру кипения, составляющую от примерно 20 до 40°С. АИК включают гексан, изогексан, пентан, изопентан, бутан, изобутан и другие углеводородные соединения, которые в такой же степени не реакционноспособны в процессе полимеризации.

В патенте US 5352749 описаны пределы концентраций способных к конденсации газов, которые включают АИК, сомономеры или комбинации перечисленного, которые допустимы в реакционной системе. Если концентрации выше определенных пределов, способные к конденсации газы могут вызвать внезапное прекращение псевдоожижения в реакторе, и последующую потерю возможности регулировать температуру в псевдоожиженном слое. Верхние пределы содержания АИК в реакторе могут зависеть от типа производимого полимера. Например, в патентах US 5352749, 5405922 и 5436304 этот предел определяли путем отслеживания соотношения объемной плотности псевдоожиженного слоя и объемной плотности слоя в осажденном виде. Авторы патентов обнаружили, что по мере увеличения концентрации изопентана отношение объемных плотностей постепенно снижается. Они установили, что когда концентрация изопентана достаточно высокая и соответствует отношению объемных плотностей, составляющему 0,59, псевдоожижение содержимого реактора прекращается. Следовательно, авторы определили, что эта величина отношения, 0,59, представляет собой точку невозврата; при отношении плотностей ниже этой величины реактор будет прекращать работу из-за прекращения псевдоожижения. Как описано в патентной публикации РСТ WO 2005/113615(А2), попытки осуществлять эксплуатацию реакторов полимеризации при избыточных концентрациях АИК могут вызывать суспендирование полимерных частиц в текучем слое, который становится клейким, и в некоторых случаях вызывает отверждение текучего слоя в виде крупных комков.

Сложность регулирования клейкости при использовании агентов индуцированной конденсации усугубляется тем, что различные полимерные продукты сильно различаются по своей способности переносить присутствие материалов АИК; некоторые из полимерных продуктов относительно устойчивы к присутствию АИК, что выражается на основании парциального давления АИК в реакторе, например, 50 фунт./кв.дюйм (абс), в то время как для других полимеров содержание АИК не может превышать всего 5 фунт./кв.дюйм (абс). Для этих последних полимеров ограниченные теплопереносом производительности при сходных условиях существенно ниже. Полимеры, которые обладают более однородным распределением состава сомономеров, как известно, более устойчивы к значительному парциальному давлению АИК в реакторе. Типичные металлоценовые катализаторы являются хорошим примером катализаторов, на которых можно получать полимеры, обладающие более однородным сомономерным составом. Однако при некоторых условиях даже для этих полученных на металлоценовых катализаторах полимеров достигается предельная концентрация АИК, которая индуцирует возникновение клейкости. Предельная концентрация АИК зависит от нескольких факторов, наряду с типом полимера, эти факторы включают температуру в реакторе, тип сомономера и его концентрацию. Далее, учитывая, что все перечисленные факторы - влияние температуры, содержания АИК и содержания сомономеров - определяют условия возникновения клейкости, трудно определить ту точку, при которой начинает проявляться клейкость.

В двух статьях, опубликованных Process Analysis & Automation Limited (PAA) и озаглавленных «Определение агломерации путем акустической эмиссии», указания по применению РАА 2002/111 (2000), и «Технология акустической эмиссии - новый сенсорный метод оптимизации получения полиолефинов» (2000), предполагается, что регулирование процесса получения полиолефинов в псевдоожиженном слое можно осуществлять путем использования акустических эмиссионных сенсоров, расположенных в различных местах реактора и рециркуляционного трубопровода. В этих публикациях авторы предполагали решить проблему определения присутствия крупных полимерных агломератов в реакторе, например, комков или пластин, а не определения клейкости частиц полимера; эти публикации описывают только один конкретный пример, в котором показано определение комка примерно 1,5 м в диаметре, находящегося в промышленном реакторе с псевдоожиженным слоем. В них отсутствует упоминание об определении клейкости полимера. В сущности, документы РАА описывают определение агломератов после того, как они образовались в реакторе, а не определение клейкости полимера, которая, при отсутствии должного воздействия, могла бы привести к образованию агломератов.

В опубликованной заявке РСТ WO 2003/051929 описано применение теории математического хаоса для определения начала образования пластин и их присутствия в реакторе с псевдоожиженным слоем. Однако, как и в статьях РАА, в этой ссылке не раскрыто, как предсказать тот момент, когда полимер в реакторе начинает становиться клейким, и не представлен какой-либо способ, позволяющий осуществлять безопасную эксплуатацию реактора полимеризации вблизи предельной конечной охлаждающей способности для достижения максимальных производительностей.

В WO 2005/113615 и в соответствующей публикации патентной заявки US 2005/0267269 описано определение в лаборатории критической температуры, ниже которой полимер в реакторе полимеризации не может становиться клейким, и применение этой предварительно определенной критической температуры для регулировки работы реактора.

В патентной заявке US 11/227710 описано отслеживание клейкости полимера в процессе эксплуатации реактора полимеризации путем генерирования динамических рядов измеряемых величин акустической эмиссии содержимого реактора во время стабильной работы реактора. Затем проводят дополнительные измерения акустической эмиссии и их обрабатывают с целью определения, отклоняются ли они от величин акустической эмиссии, характерных для стабильной работы реактора. Такое отклонение трактуют как указывающее на возникновение избыточной клейкости полимерных частиц в реакторе. Когда измерение акустической эмиссии определяет отклонение от величин, характерных для режима стабильной работы реактора, можно предпринять корректирующие действия (например, можно отрегулировать содержание АИК и/или мономера и/или температуру в реакторе). Однако в этой заявке не показано установление реперной температуры, выше которой предсказывается возникновение клейкости полимера.

Другие ссылки, относящиеся к предпосылкам создания изобретения, включают публикации патентных заявок US 2004/063871, 2005/0267269; 2007/073010, а также WO 2005/049663 и WO 2006/009980; и публикацию "Model Prediction for Reactor Control," Ardell и др., в Chemical Engineering Progress, American Inst. Of Chem. Eng., US, т. 79, №. 6 (июнь 1983).

Даже в пределах, установленных для обычной эксплуатации, регулирование работы реакторов осуществлять сложно, и к этим трудностям добавляется сложность нахождения таких условий работы, которые могут приводить к более высоким производительностям. Было бы желательным обеспечить способ определения условий устойчивой работы для газофазной полимеризации в псевдоожиженном слое, конкретно при работе в конденсированном режиме, чтобы оптимальным образом сконструировать установку и определить желаемые условия процесса для достижения оптимальных или максимальных производительностей при заданной конструкции установки. Также было бы желательным иметь механизм определения начала возникновения клейкости в промышленных газофазных реакторах, который служил бы лучшим или более ранним индикатором начала возникновения клейкости по сравнению с обычными методиками (например, отслеживанием объемной плотности псевдоожиженного слоя, как описано в патенте US 5352749). Такой механизм позволил бы операторам определять, когда условия в реакторе приближаются к пределам, ограничивающим клейкость, и обеспечить операторам возможность предпринять корректирующие действия до возникновения явлений нарушения сплошности, при поддержании в реакторе максимальной концентрации АИК или концентрации, близкой к максимальной, что позволяет достигать более высоких производительностей при значительно меньших рисках.

Краткое изложение сущности изобретения

Предпочтительный вариант, описанный в настоящем описании, обеспечивает способ определения температуры склеивания полимера. Способ включает помещение полимера в испытательное устройство, включающее смеситель. Испытательное устройство можно вакуумировать, и добавить в него агент индуцированной конденсации (АИК). Запускают смеситель и температуру поднимают до тех пор, пока величина крутящего момента, прилагаемая для вращения смесителя, не превысит предельное значение.

В другом предпочтительном варианте обеспечивается способ моделирования температуры склеивания полимера. Способ включает измерение температуры склеивания полимера при каждой из множества концентраций агента индуцированной конденсации (АИК) в испытательном устройстве. Измеряют плотность, индекс расплава (ИР), а также индекс расплава при высокой нагрузке (ИРВН) для полимера. Отношение текучести расплава (OTP) рассчитывают путем деления ИРВН на ИР. Эквивалентное парциальное давление АИК рассчитывают путем расчета парциального давления изомеров, которые накапливаются в реакторе. Определяют уравнение, связывающее температуру склеивания и эквивалентное парциальное давление АИК, основанное, по меньшей мере частично, на плотности, ИР и OTP полимера. Уравнение можно определить, например, с применением анализа методом наименьших квадратов.

Другой предпочтительный вариант обеспечивает способ регулирования реакции полимеризации так, чтобы она оставалась в несклеивающем режиме. Способ включает измерение параметров реакции полимеризации, включая температуру в реакторе и концентрацию агента индуцированной конденсации (АИК) в реакторе полимеризации. Рассчитывают эквивалентное парциальное давление АИК ((РАИК)экв). Положение текущих параметров работы реактора полимеризации располагают на двумерном пространстве, определяемом координатой температуры в реакторе и координатой (РАИК)экв. Расположение на двумерном пространстве сравнивают с несклеивающим режимом, определенным как пространство между кривой верхнего температурного предела (ВТП) и кривой нижнего температурного предела (НТП). Параметры реакции полимеризации регулируют для поддержания реакции полимеризации в несклеивающем режиме.

Другой предпочтительный вариант обеспечивает систему управления реактором. Система включает реактор полимеризации, включающий газовый хроматограф, систему измерения температуры и систему управления. Система управления включает процессор и систему хранения данных, причем система хранения данных включает инструкции, пригодные для считывания компьютером. Инструкции, пригодные для считывания компьютером, сконфигурированы для направления процессора на измерение температуры в реакторе полимеризации с использованием системы измерения температуры, измерение концентрации агента индуцированной конденсации (АИК) и других способных к конденсации текучих сред в реакторе полимеризации с применением газового хроматографа, расчет эквивалентного парциального давления ((РАИК)экв) АИК в реакторе на основе концентрации АИК и других способных к конденсации текучих сред в реакторе полимеризации, локализацию работы реактора в двумерном пространстве, заданном координатой температуры реакции и координатой (РАИК)экв, и сравнение расположения на двумерном пространстве с областью несклеивающего режима, которая определяется как пространство между кривой, задающей верхний температурный предел (ВТП), и кривой, задающей нижний температурный предел (НТП).

Краткое описание чертежей

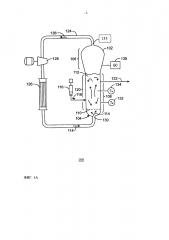

На фиг. 1А представлено упрощенное схематическое изображение реакционной системы, состояние которой можно отслеживать и которой можно управлять в соответствии со способами, описанными в настоящем описании.

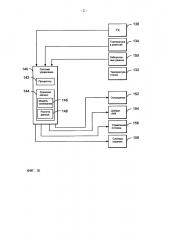

На фиг. 1Б представлена упрощенная блок-схема системы управления, которую можно применять для управления реактором.

На фиг. 2А и 2Б представлены кривые, показывающие определение температуры начала плавления (ТНП) на основании серии кривых, полученных методом дифференциальной сканирующей калориметрии (ДСК).

На фиг. 3А и 3Б представлены чертежи испытательного устройства для измерения температуры склеивания.

На фиг. 4 представлена блок-схема процесса, показывающая способ измерения температуры склеивания.

На фиг. 5 представлен график температуры и скорости смесителя во время определения температуры склеивания в испытательном устройстве, представленном на фиг. 3.

На фиг. 6 представлена зависимость парциального давления изопентана (изоС5) от температуры в испытательном устройстве, показывающая клейкость полимера, полученного с применением металлоценового катализатора.

На фиг. 7 представлена зависимость температуры склеивания полимера от парциального давления изоС5 для полимера, описанного на фиг. 6.

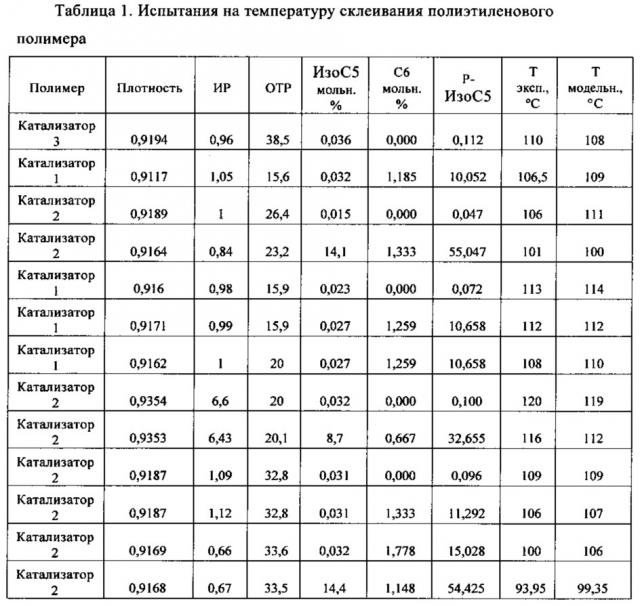

На фиг. 8А и 8Б представлены зависимости предсказанных моделью данных от экспериментальных данных для различных полимеров.

На фиг. 9 представлена зависимость экспериментально определенной температуры склеивания от предсказанной температуры склеивания для различных полимеров.

На фиг. 10 представлена зависимость остаточных погрешностей для каждой точки ввода данных на фиг. 9, показывающая средние и максимальные ошибки.

На фиг. 11 представлена зависимость экспериментальных данных от предсказанных моделью.

На фиг. 12 представлена блок-схема способа эксплуатации реактора в несклеивающем режиме.

На фиг. 13 представлена зависимость рабочего окна, позволяющего предотвратить агломерацию полимеров.

На фиг. 14 представлена кривая работы пилотной установки, показывающая работу в жидком режиме в первом конкретном примере из практики.

На фиг. 15 показана кривая работы в пределах существования несклеивающего режима в процессе эксплуатации промышленной установки.

На фиг. 16 показана кривая эксплуатации пилотной установки, показывающая работу в жидком режиме, который приводит к склеиванию полимера.

На фиг. 17 представлена кривая коммерческого прогона при работе в окне безопасной работы.

На фиг. 18 показана кривая работы пилотной установки, которая осуществлялась как в склеивающем, так и в жидком режиме.

На фиг. 19 показана другая кривая работы пилотной установки, которая осуществлялась в жидком режиме, приводящем к склеиванию полимера.

Подробное описание сущности изобретения

В настоящем описании описаны системы и способы определения несклеивающего эксплуатационного режима (безопасный режим) для реактора полимеризации, и работы реактора полимеризации в пределах существования несклеивающего режима. В настоящем описании несклеивающий эксплуатационный режим определяется как режим, при котором клейкость полимера не является проблематичной. Способы могут включать создание модели несклеивающего эксплуатационного режима, которую можно интегрировать в систему управления, или применять в виде отдельной системы, которая рекомендует изменение параметров регулировки реакции.

Параметры, которые применяют при разработке модели несклеивающего эксплуатационного режима, могут быть основаны на величинах, измеренных в ходе экспериментального определения клейкости полимера. Для любого конкретного целевого полимера его клейкость можно измерить как функцию температуры, а также эквивалентного парциального давления агента индуцированной конденсации (АИК). Например, это можно осуществить путем помещения полимера в перемешиваемый автоклавный реактор с измеренным количеством АИК, например, изопентана (изоС5), с последующим медленным повышением температуры до склеивания полимера, что приводит к остановке смесителя. Далее можно разработать модель, которая предсказывает температуру склеивания в зависимости от температуры в реакторе и эквивалентного парциального давления АИК. Эквивалентное парциальное давление применяют для учета других способных к конденсации материалов, которые могут присутствовать в реакторе, например, гексена и различных его изомеров. Модель обычно специфична к типу применяемого полимера.

Модель и точку росы АИК, применяемого в реакции полимеризации, применяют для определения несклеивающего эксплуатационного режима. В ходе реакции полимеризации реактор регулируют так, чтобы поддерживать температуру и концентрацию АИК в границах несклеивающего эксплуатационного режима. Несклеивающий эксплуатационный режим может обеспечить руководство, облегчающее достижение максимальных производительностей без агломерации путем регулирования параметров реакции, что позволяет повышать как температуру, так и содержание АИК, таким образом удается отвести от реакции больше теплоты.

В настоящем описании выражение «разбавитель» (или «способный к конденсации разбавитель», или «способный к конденсации разбавляющий газ») обозначают способный к конденсации газ (или смесь способных к конденсации газов), присутствующий в реакторе полимеризации совместно с получаемой полимерной смолой. Разбавитель способен к конденсации при температурах, которые наблюдаются в теплообменнике процесса. Примеры разбавителей включают агенты индуцированной конденсации (АИК), сомономеры, изомеры сомономеров и комбинации перечисленного. Такие материалы могут включать изобутан, изопентан, гексен и другие имеющиеся в реакторе материалы.

В отношении продукта, который производят в непрерывной реакции, выражение «мгновенная» величина свойства продукта в настоящем описании обозначает величину свойства порции продукта, произведенной в самый последний перед измерением момент. Порция продукта, произведенная в самый последний перед измерением момент, подвергается смешиванию с полученными ранее порциями продукта до того момента, когда смесь полученных в последний момент и ранее порций продукта выйдет из реактора. Напротив, в отношении продукта, получаемого в непрерывной реакции, «средняя» (или «средняя по слою») величина (в момент времени Т) свойства в настоящем описании обозначает величину свойства продукта, который покидает реактор в момент времени Т.

Выражение «сухая полимерная смола» (или «сухая версия» полимерной смолы) в настоящем описании применяют для обозначения полимерной смолы, которая не содержит существенных количеств растворенного газа. Примером сухой полимерной смолы является полимер, который был сначала получен в реакторе полимеризации, а затем из него продувкой удалили, по существу, все непрореагировавшие сомономеры и АИК, которые были растворены в полимере в процессе его получения. Как обсуждается в настоящем описании, сухая версия полимерной смолы имеет сильно отличающиеся свойства в отношении плавления, по сравнению с теми свойствами, которые имела бы эта же полимерная смола, но в присутствии существенного количества способного к конденсации разбавляющего газа и сомономера.

Выражение «полиэтилен» обозначает полимер этилена и необязательно одного или более С3-10альфа-олефинов, в то время как выражение полиолефин обозначает полимер одного или более из С2-10альфа-олефинов.

Фиг. 1А представляет собой упрощенное изображение поперечного сечения полимеризационной системы 100, которую можно отслеживать и регулировать в соответствии с предпочтительными вариантами изобретения. Полимеризационная система 100 включает реактор с псевдоожиженным слоем 102. Реактор с псевдоожиженным слоем 102 имеет нижнюю секцию 104, верхнюю расширенную секцию 106, прямую секцию 108 и распределительную пластину 110, расположенную в прямой секции 108. Псевдоожиженный слой 112 гранулированного полимера и частиц катализатора находится внутри прямой секции 108. Слой переводят в псевдоожиженное состояние путем продувки постоянного потока рециркулирующего газа 114 через распределительную пластину 110. Скорость потока рециркулирующего газа 114 регулируют так, чтобы обеспечить циркуляцию псевдоожиженного слоя 112, как показано на фиг. 1А.

Полимеризационная система 100 содержит устройство подачи катализатора 116, предназначенное для регулирования прибавления катализатора полимеризации 118 в реакционную зону 120, расположенную внутри псевдоожиженного слоя 112. Внутри реакционной зоны 120 частицы катализатора реагируют с этиленом и сомономером, и необязательно с другими реакционными газами, с получением гранулированных полимерных частиц. По мере образования новых частиц полимера другие частицы полимера непрерывно выгружают из псевдоожиженного слоя через систему выгрузки продукта 122. После прохождения через систему выгрузки продукта 122 гранулы полимера подвергают дегазации (этот процесс также называют продувкой) с помощью потока инертного азота с целью удаления, по существу, всего количества растворенных углеводородных материалов.

Полимеризационная система 100 содержит также охлаждающий контур, который включает линию рециркулирующего газа 124, охладитель рециркулирующего газа 126, и компрессор 128, соединенный с реактором с псевдоожиженным слоем 102. В процессе работы охлажденный рециркулирующий газ из охладителя 126 проходит через вход 130 в реактор с псевдоожиженным слоем 102, а затем распространяется вверх через псевдоожиженный слой 112 и выходит из реактора с псевдоожиженным слоем 102 через выход 133.

Расширенная часть 106, известная также как «зона снижения скорости», сконструирована так, чтобы сводить до минимума количества частиц, захваченных газом из псевдоожиженного слоя. Диаметр расширенной секции 106 обычно увеличивается с увеличением расстояния от прямой секции 108. Увеличение диаметра вызывает снижение скорости рециркулирующего газа 114, что дает возможность большей части захваченных частиц осесть обратно в псевдоожиженный слой 112, таким образом снижается до минимума количество твердых частиц, которые «уносятся» из псевдоожиженного слоя 112 по линии рециркулирующего газа 124.

В псевдоожиженном слое могут быть расположены один или более датчиков температуры 134, их применяют совместно с системой управления и охлаждающим контуром для регулирования температуры Trx псевдоожиженного слоя 112 вблизи заданного значения для процесса. Нагретый реакторный газ 136, который уносит тепловую энергию от реактора с псевдоожиженным слоем 102, выгружают через выход 133 и прокачивают компрессором 128 в охладитель 126, в котором температуру нагретых реакторных газов 136 снижают, а присутствующие в них АИК конденсируют с образованием жидкости. Рециркулирующий газ 114 из охладителя 126, включающий любые конденсированные жидкости, перетекает ко входу в реактор 130 с целью охлаждения псевдоожиженного слоя 112. Датчики температуры (не показаны) вблизи от входа и выхода в охладитель 126 могут обеспечивать обратную связь для системы управления (фиг. 1Б), чтобы регулировать значение, при котором охладитель 126 снижает температуру рециркулирующего газа 114, поступающего в реактор с псевдоожиженным слоем 102.

Реактор с псевдоожиженным слоем 102 может также включать датчики температуры обшивки 132, расположенные в положениях вдоль стенки прямой секции 108 реактора с псевдоожиженным слоем 102, так, что они выступают в слой из стенки реактора в небольшой степени, например, на величину от примерно одной восьмой до одной четверти дюйма. Датчики температуры обшивки 132 сконфигурированы и расположены так, чтобы отслеживать температуру Tw смолы вблизи стенки реактора с псевдоожиженным слоем 102 в ходе работы реактора.

Датчики температуры 134 в псевдоожиженном слое 112 могут включать резистивный датчик температуры, расположенный и сконфигурированный для отслеживания температуры в слое в ходе работы реактора в местах внутри реактора с псевдоожиженным слоем 102 вдали от стенки реактора. Резистивный датчик температуры может быть расположен так, чтобы он выступал в слой более глубоко по сравнению с датчиками температуры обшивки 132, например, на величину от 8 до 18 дюймов от стенки реактора.

Другие датчики и другие устройства можно применять для измерения других параметров реакции в ходе реакции полимеризации. Реакционные параметры могут включать текущие и средние по слою свойства смолистого продукта, например, индекс расплава и плотность полимерного продукта, производимого в полимеризационной системе 100 в ходе реакции полимеризации. Свойства полимерного продукта обычно измеряют путем периодического отбора образцов полимера на выходе из реактора, например, примерно один раз в час, и осуществления подходящего определения свойств в лаборатории контроля качества. Результаты этих определений можно применять для регулировки модели в ходе эксплуатации.

Другие измеряемые реакционные параметры могут включать состав реакторного газа, например, концентрации и парциальные давления реагирующих газов, АИК, инертных газов и изомеров других материалов, например азота, инертного углеводорода и подобных веществ. Состав реакторного газа можно измерять с помощью газохроматографической системы 138.

Переменные параметры управления процессом регулируют с целью достижения желаемой производительности полимеризационной системы 100 и свойств полимера. Например, параметры, используемые для регулирования состава газовой фазы внутри реактора с псевдоожиженным слоем 102, могут включать концентрацию агентов индуцированной конденсации и сомономера, парциальное давление мономера и тип и свойства катализаторов, а также температуру реакционного процесса. Например, известно, что реакцию полимеризации во время перехода можно регулировать путем регулирования переменных процесса с целью убедиться, что продукт, например гранулированный полимер, имеет свойства, согласующиеся с исходным набором заданных свойств в начале перехода; продукт, получаемый в ходе перехода, в первый раз прекращает соответствовать исходному набору заданных свойств; а продукт имеет свойства, согласующиеся с конечным набором заданных свойств в конце перехода. В описанных в настоящем описании способах клейкость смолы в ходе реакции регулирует система управления, которая нужным образом изменяет температуру и эквивалентное парциальное давление АИК, используемого в реакции.

На фиг. 1Б приведена упрощенная блок-схема системы управления 140, которую можно применять для управления полимеризационной системой 100. Система управления 140 может представлять собой распределенную систему управления (РСУ), контроллер прямого цифрового управления (КПЦУ), программируемый логический контроллер (ПЛК), или любую другую подходящую систему или комбинацию систем, способную принимать данные и предлагать новые настройки регулирования на основе модели, описанной в настоящем описании. Система управления 140 включает процессор 142, который обеспечивает выполнение пригодных для машинного считывания инструкций из системы хранения 144. Иллюстративные процессоры могут включать одноядерный процессор, многоядерный процессор, виртуальный процессор, виртуальный процессор с облачной реализацией, специализированную интегральную микросхему (СИМ) или любую комбинацию этих систем. Иллюстративные устройства для хранения данных 144 могут включать память с произвольным доступом (RAM), постоянное запоминающее устройство (ROM), жесткие диски, виртуальные жесткие диски, диски RAM, облачные системы хранения, оптические системы хранения, физически закодированные инструкции (например, на СИМ) или любую комбинацию этих систем.

Система хранения 144 может включать модель клейкости 146 и двухмерное представление, или карту, несклеивающего режима 148, в которой применяются данные о процессе и полимере с целью генерирования управляющих настроек для полимеризационной системы 100. Необходимые для управления настройки можно определить на основе данных датчиков температуры 134 и 132, газового хроматографа 138, и лабораторных данных 150, помимо прочих данных. После определения новых управляющих настроек, система управления 140 может осуществлять или рекомендовать изменения, например, в системах охлаждения процесса 152, в системах добавления АИК и рециркуляции 154, в системах управления потоками 156, в системах гашения реакции 158, а также в других системах. Таким образом, регулируемые переменные можно применять в согласовании с моделью, описанной в настоящем описании, с целью регулировки параметров реактора и поддержания в реакторе безопасного эксплуатационного режима.

Способы, описанные в настоящем описании, дают возможность повышения производительности реактора, например, путем повышения температуры реакции и содержания АИК, и избежать возникновения в реакторе условий, которые могут привести к избыточной клейкости или к образованию жидкостей в реакторе. В этих способах применяют доступные данные о процессе и свойствах полимера, и их можно осуществлять на установках или в режиме онлайн, в системах управления процессом, или в режиме офф-лайн, например, путем применения электронных таблиц, баз данных, или путем применения особых программ.

Как описано в настоящем описании, модель восполняет убыль соединений, которые присутствуют в полимеризационной системе 100 во время протекания реакций полимеризации, например реакций полимеризации полиэтилена с применением металлоценовых катализаторов. Например, изомеры различных сомономеров относительно инертны и могут накапливаться в реакторах, соединенных с системами выделения. Поскольку такие изомеры могут присутствовать в существенных количествах, они могут воздействовать на показатель клейкости. Соответственно, модели, в которых применяют просто концентрацию АИК, могут не точно предсказывать режимы эксплуатации, позволяющие избежать склеивания.

Газовый хроматограф (ГХ) 138 можно применять для получения данных о составе изомеров, а также АИК. Например, данные, полученные с ГХ, можно анализировать для того, чтобы отдельно охарактеризовать используемый в качестве сомономера 1-гексен, а также С6 и С6+ изомеры сомономера, содержащиеся в образцах рециркулирующего газа из реактора. В некоторых применяемых в промышленности реакциях полимеризации в реакторной системе могут достигаться значительные концентрации изомеров, например 2,5 мол.% (в расчете на общее содержание газа в реакторе), они могут быть значительно выше по сравнению с концентрацией 1-гексена, используемого в качестве сомономера, эта концентрация составляет примерно от 1 до 1,5 мол.%. При таких содержаниях изомеры сами по себе (исключая сомономер) могут вызывать повышение склонности смолы к склеиванию и агломерации. Такие данные можно включать в модель в качестве параметра, который называют «эффективное парциальное давление» АИК. Эффективное парциальное давление АИК регулирует парциальное давление АИК на основе имеющегося количества АИК.

Определение клейкости для разработки параметров модели

В патенте US 7774178 (патент 178) испытания проводили в реакторе пилотной установки в отсутствие полимеризации, измеряли температуру склеивания полимера для различны