Катализатор для синтеза углеводородов по методу фишера-тропша и способ его получения

Иллюстрации

Показать всеИзобретение относится к химической промышленности, в том числе нефтехимии, газохимии, углехимии, и может быть использовано при приготовлении катализаторов для процесса получения углеводородов из CO и H2 по методу Фишера-Тропша. Изобретение касается кобальтового катализатора, селективного в отношении образования из CO и H2 углеводородов фракций С5-С10, C11-C18, и способа приготовления катализатора. Катализатор для синтеза углеводородов имеет следующий состав, % масс.: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе- 30-40; связующее бемит- 30-40; цеолит ZSM-5 в Н-форме- остальное; причем кобальтовый катализатор с добавкой алюминия на силикагелевом носителе содержит, % масс.: кобальт- 5,7-7,6; добавка алюминия- 0,3-0,4; силикагелевый носитель- остальное. Способ включает предварительную подготовку носителя, пропитку носителя водным раствором нитрата кобальта, термообработку и активацию катализатора. Предварительную подготовку носителя проводят в режиме сушки 2-4 ч при температуре 140-160°С, на стадии пропитки носителя в водный раствор нитрата кобальта концентрацией 35-55% масс. вводят добавку алюминия в виде нитрата алюминия при массовом соотношении Со:Al2O3 в пропиточном растворе 100:5, термообработка катализатора включает сушку - сначала 2-4 ч при температуре 80-100°С, затем 2-4 ч при температуре 100-150°С и прокаливание 4-6 ч при температуре 250-300°С. Кобальтовый катализатор с добавкой алюминия на силикагелевом носителе измельчают до частиц размером менее 0,1 мм, смешивают с порошками цеолита ZSM-5 в Н-форме и связующего бемита с размерами частиц менее 0,1 мм и добавляют раствор азотной кислоты, перемешивают до получения однородной массы, при постоянном перемешивании массу нагревают и выдерживают при температуре 60-70°С до остаточной влажности 70% масс., формуют гранулы катализатора диаметром менее 2 мм, сушат 20-24 ч при температуре 20-25°С, 4-6 ч при температуре 80-100°С, 2-4 ч при температуре 100-150°С, прокаливают 4-6 ч при температуре 340-360°С, измельчают до частиц размером 2-3 мм, а затем проводят активацию водородом при объемной скорости газа 3000 ч-1 в течение 0,75-1 ч при температуре 380-400°С. Катализатор, полученный указанным способом, обладает улучшенными каталитическими показателями. 2 н.п. ф-лы, 3 ил., 6 пр.

Реферат

Изобретение относится к химической промышленности, в том числе нефтехимии, газохимии, углехимии, и может быть использовано при приготовлении катализаторов для процесса получения углеводородов из СО и H2 по методу Фишера-Тропша.

Использование традиционных катализаторов синтеза Фишера-Тропша не позволяет добиться селективного образования углеводородов желаемой фракции - образование индивидуальных углеводородов, как правило, подчиняется полимеризационной модели Андерсона-Шульца-Флори, которая накладывает ограничение на молекулярно-массовое распределение получаемых продуктов. Преодолеть указанное ограничение можно путем применения бифункциональных катализаторов.

Известен кобальтовый катализатор синтеза жидких углеводородов по методу Фишера-Тропша, полученный методом смешения порошков кобальтового катализатора на оксидном носителе, цеолитов ZSM-5, Y, β и связующего, содержащий, % масс.: кобальтовый катализатор, в том числе кобальт - 20-30, промоторы, выбранные из группы рений, рутений, - 0,5-1,0, оксидный носитель, выбранный из группы оксид алюминия, диоксид кремния, диоксид титана, диоксид циркония или их смеси, - 80-70 - остальное; цеолит, выбранный из группы ZSM-5, Y, β, - 30-70, связующее бемит - 10-20, добавки палладия или металлов подгруппы железа Периодической системы Д.И. Менделеева - железо, кобальт, никель - 0,5-8,0 (Патент RU №2493913, B01J 37/04, B01J 37/02, B01J 35/00, B01J 37/16, B01J 23/75, С07С 1/04, 27.09.2013, Бюл. №27).

Недостатками катализатора являются: использование ряда дорогостоящих и дефицитных оксидных носителей; высокое содержание активного компонента - кобальта, дорогостоящего и дефицитного металла; промотирование рением или рутением - дорогостоящими и дефицитными металлами; введение ионным обменом добавок палладия или металлов подгруппы железа - железа, кобальта, никеля, ряд которых является дорогостоящими и дефицитными.

Известен кобальтовый катализатор для прямого получения синтетической нефти, обогащенной изопарафинами, полученный методом смешения порошков кобальта Ренея, металлического алюминия и связующего - цеолита в H-форме и бемита, содержащий, % масс.: кобальт Ренея - 10-50, металлический алюминий - 10-50, связующий компонент - 15-80, в том числе цеолит в Н-форме (цеолит β и/или морденит, и/или ZSM-5 в H-форме) - 20-70, бемит - остальное (Патент RU №2524217, B01J 21/02, B01J 25/00, B01J 29/04, С07С 1/04,27.07.2014, Бюл. №21).

Недостатками катализатора являются: высокое содержание активного компонента - кобальта Ренея, дорогостоящего и дефицитного металла; высокое содержание металлического алюминия.

Наиболее близким аналогом (прототип) является кобальтовый катализатор для синтеза углеводородов из CO и H2 по методу Фишера-Тропша, селективный в отношении образования углеводородов C5+, полученный методом пропитки, включающий кобальт, добавку алюминия и силикагелевый носитель, состава, % масс.: кобальт - 16,1-19,0, добавка алюминия - 0,8-1,0, силикагелевый носитель - остальное (Патент RU №2586069, B01J 23/75, B01J 21/04, B01J 21/08, B01J 37/02, B01J 37/08, B01J 37/18, С07С 1/04, С07С 9/00, 10.06.2016, Бюл. №16).

Недостатками катализатора является: сравнительно невысокая селективность синтеза в отношении образования углеводородов фракций C5-C10, C11-C18; высокое содержание активного компонента - кобальта, дорогостоящего и дефицитного металла.

Известен способ приготовления кобальтового катализатора синтеза жидких углеводородов по методу Фишера-Тропша, включающий: приготовление оксидного носителя - прекурсор основного компонента носителя прокаливают, измельчают, гранулируют, прокаливают; приготовление кобальтового катализатора на оксидном носителе - нанесение кобальта методом пропитки проводят в одну или несколько - не более трех, стадий, прокаливают после каждой стадии, введение промоторов проводят на последней стадии внесения активного компонента или после внесения активного компонента прокаливают, измельчают; смешение порошков кобальтового катализатора на оксидном носителе и цеолита; гранулирование со связующим; прокаливание; ионный обмен в растворе с добавками металлов - приготовление раствора добавок металлов, ионный обмен в суспензии гранул, сушку суспензии; прокаливание; активацию водородом (Патент RU №2493913, B01J 37/04, B01J 37/02, B01J 35/00, B01J 37/16, B01J 23/75, С07С 1/04, 27.09.2013, Бюл. №27).

Недостатками способа являются необходимость: получения носителя катализатора путем прокаливания прекурсора основного компонента, измельчения, гранулирования, прокаливания оксидного носителя; получения кобальтового катализатора методом пропитки оксидного носителя в одну или несколько стадий, прокаливания после каждой стадии, введения промоторов на последней стадии внесения активного компонента или после внесения активного компонента, прокаливания, измельчения; смешения порошков кобальтового катализатора на оксидном носителе, цеолита, гранулирования со связующим, прокаливания; ионного обмена в растворе, сушки, прокаливания.

Известен кобальтовый катализатор для прямого получения синтетической нефти, обогащенной изопарафинами, и способ его получения, включающий смешение порошков связующих компонентов - цеолита в H-форме и бемита; пептизацию смеси раствором азотной кислоты; смешение полученного геля с мелкодисперсными порошками кобальта Ренея, металлического алюминия и жидкой фазы - триэтиленгликоль и/или этиловый спирт, до однородной пасты; гранулирование (методом экструзии); прокаливание на воздухе или в инертной атмосфере (Патент RU №2524217, B01J 21/02, B01J 25/00, В01J 29/04, С07С 1/04,27.07.2014, Бюл. №21).

Недостатками способа являются необходимость: получения гранулированного пористого композиционного материала как смеси, в том числе, металлических компонентов; содержащего пространственную теплопроводящую сеть из металлического алюминия и кобальта Ренея с теплопроводностью не менее 4 Вт/м⋅К; формирования определенной пористой структуры гранул катализатора с заданной долей макропор и мезопор в открытой пористости.

Наиболее близким аналогом (прототип) является способ получения катализатора для синтеза углеводородов из CO и H2 по методу Фишера-Тропша, селективного к образованию углеводородов C5+, содержащего активный компонент - кобальт, добавку алюминия и силикагелевый носитель, включающий: предварительную подготовку носителя, пропитку носителя водным раствором нитрата кобальта с добавкой алюминия, термообработку и активацию катализатора водородом, при этом предварительную подготовку носителя проводят в режиме сушки 2-4 ч при температуре 140-160°C, на стадии пропитки носителя в водный раствор нитрата кобальта концентрацией 35-55% масс. вводят добавку алюминия в виде нитрата алюминия при массовом соотношении Co:Al2O3 в пропиточном растворе 100:5; термообработка катализатора включает сушку - сначала 2-4 ч при температурах 80-100°C, затем 2-4 ч при температуре 100-150°C, и прокаливание 4-6 ч при температуре 250-300°C, активацию катализатора проводят водородом в течение 0,75-1 ч при температуре 380-400°C (Патент RU №2586069, B01J 23/75, B01J 21/04, B01J 21/08, B01J 37/02, B01J 37/08, B01J 37/18, С07С 1/04, С07С 9/00, 10.06.2016, Бюл. №16).

Недостатками катализатора являются: сравнительно невысокая селективность синтеза в отношении образования углеводородов фракций С5-С10, C11-C18, невысокая производительность в расчете на единицу активного металла.

Задачей настоящего изобретения является получение катализатора для синтеза углеводородов по методу Фишера-Тропша с повышенными каталитическими свойствами - высокой селективностью (близкой к 95%) в отношении образования углеводородов C5-C18, в том числе фракций С5-C10 (до 65%) и C11-C18; высокой удельной производительностью катализатора в расчете на единицу массы кобальта при существенном снижении содержания дорогостоящего и дефицитного активного компонента катализатора - кобальта, в результате введения цеолитного компонента и изменения технологии катализатора.

Поставленная задача, согласно предлагаемому изобретению, в части состава, достигается тем, что кобальтовый катализатор для синтеза углеводородов по методу Фишера-Тропша, селективный в отношении образования углеводородов фракций C5-C10, C11-C18, включает кобальтовый катализатор с добавкой алюминия на силикагелевом носителе, цеолит ZSM-5 в H-форме и связующее бемит, при следующем содержании компонентов, % масс.:

кобальтовый катализатор с добавкой алюминия

| на силикагелевом носителе | 30-40 |

| связующее бемит | 30-40 |

| цеолит ZSM-5 в Н-форме | остальное |

причем кобальтовый катализатор с добавкой алюминия на силикагелевом носителе содержит, % масс:

| кобальт | 5,7-7,6 |

| добавка алюминия | 0,3-0,4 |

| силикагелевый носитель | остальное |

Поставленная задача, согласно предлагаемому изобретению, в части способа получения кобальтового катализатора для синтеза углеводородов по методу Фишера-Тропша, решается тем, что используется способ, включающий приготовление кобальтового катализатора с добавкой алюминия на силикагелевом носителе, - предварительную подготовку носителя, пропитку носителя водным раствором нитрата кобальта с добавкой алюминия, термообработку и активацию катализатора водородом, при этом предварительную подготовку носителя проводят в режиме сушки 2-4 ч при температуре 140-160°C, на стадии пропитки носителя в водный раствор нитрата кобальта концентрацией 35-55% масс. вводят добавку алюминия в виде нитрата алюминия при массовом соотношении Co:Al2O3 в пропиточном растворе 100:5, термообработка катализатора включает сушку - сначала 2-4 ч при температурах 80-100°C, затем 2-4 ч при температуре 100-150°C, прокаливание 4-6 ч при температуре 250-300°C; активацию катализатора проводят водородом в течение 0,75-1 ч при температуре 380-400°C; измельчение кобальтового катализатора с добавкой алюминия на силикагелевом носителе и смешение с порошками цеолита ZSM-5 в Н-форме и связующего бемита; пептизацию при добавлении раствора азотной кислоты и триэтиленгликоля, перемешивание до получения однородной массы; при постоянном перемешивании нагревание и удаление избыточной влаги; формование; сушку; прокаливание; измельчение; активацию водородом; причем кобальтовый катализатор с добавкой алюминия на силикагелевом носителе измельчают до частиц размером менее 0,1 мм, смешивают с порошками цеолита ZSM-5 в Н-форме и связующего бемита с размерами частиц менее 0,1 мм, исходя из массового соотношения кобальтовый катализатор с добавкой алюминия на силикагелевом носителе : цеолит ZSM-5 в Н-форме : связующее бемит, и добавляют раствор азотной кислоты, который готовят внесением 1-2 мл азотной кислоты концентрацией 65% в 90-100 мл дистиллированной воды (на 100 г смеси порошков), и триэтиленгликоль, исходя из объемного соотношения азотная кислота : триэтиленгликоль в смеси 1:3, перемешивают до получения однородной массы; при постоянном перемешивании массу нагревают и выдерживают при температуре 60-70°C до остаточной влажности 70%; формуют гранулы катализатора диаметром менее 2 мм; сушат 20-24 ч при температуре 20-25°C, 4-6 ч при температуре 80-100°C, 2-4 ч при температуре 100-150°C; прокаливают 4-6 ч при температуре 340-360°C; измельчают до частиц размером 2-3 мм; активацию катализатора проводят водородом в течение 0,75-1 ч при объемной скорости газа 3000 ч-1 и температуре 380-400°C.

Предлагаемый состав кобальтового катализатора для синтеза углеводородов по методу Фишера-Тропша с повышенными каталитическими свойствами в отношении образования углеводородов фракций С5-С10, C11-C18 характеризуется возможностью повышения эффективности синтеза при упрощении технологической цепочки процесса за счет однореакторного получения целевого продукта - углеводородных фракций C5-C10, C11-C18; значительным уменьшением содержания кобальта в катализаторе, что, с учетом стоимости кобальта, дает возможность снизить стоимость готового продукта.

Предлагаемый способ приготовления кобальтового катализатора для синтеза углеводородов по методу Фишера-Тропша обеспечивает получение катализатора по своим каталитическим и технологическим свойствам, пригодного для селективного ведения синтеза целевого продукта - углеводородов фракций С5-С10, C11-C18; характеризуется простотой и доступностью реализации, в том числе для производственных условий.

Полученный технический результат - создание активного и селективного катализатора для синтеза углеводородов по методу Фишера-Тропша, обеспечивается сочетанием в составе катализатора кобальтового катализатора с добавкой алюминия на силикагелевом носителе и цеолита ZSM-5 в Н-форме в качестве сокатализатора, обладающего кислыми свойствами и позволяющего проводить гидрооблагораживание образующихся высокомолекулярных углеводородов; в процессе приготовления катализатора создаются условия для формирования такой структуры бифункционального активного компонента, которая определяет высокую активность и селективность катализатора, что подтверждается большим, чем в известном способе, количеством образующихся углеводородов фракций С5-С10, С11-C18 и высокой удельной производительностью катализатора в расчете на единицу массы кобальта.

Исследование свойств катализаторов в процессе синтеза углеводородов из CO и H2 по методу Фишера-Тропша проводили в трубчатом реакторе со стационартным слоем катализатора при давлении 2,0 МПа и объемной скорости газа 1000 ч-1 в интервале температур 230-250°C. Состав газообразных продуктов определяли комплексом приемов, принятых в газовой хроматографии. Состав жидкофазных углеводородов С5+ определяли методом капиллярной газожидкостной хромато-масс-спектрометрии на хроматографе Agilent GC 7890 с масс-селективным детектором MSD 5975С и капиллярной колонкой HP-5MS.

Об активности катализаторов судили по конверсии CO, селективности, производительности катализаторов в расчете на кг/м3⋅ч газовой смеси и удельной производительности в расчете на кг/кгкобальта⋅ч, фракционному составу углеводородов.

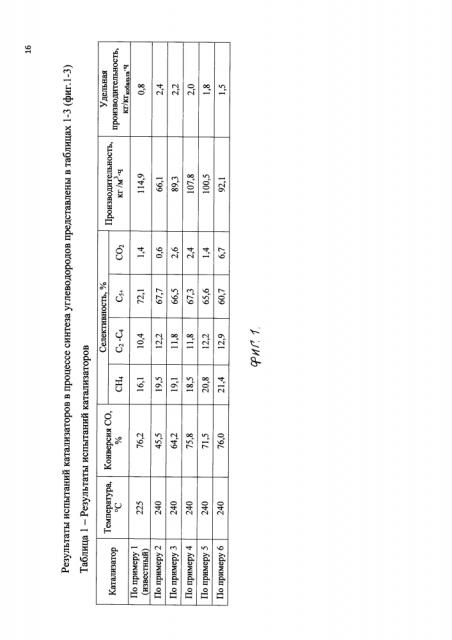

В таблицах 1-3 (фиг. 1-3) приведены сравнительные данные об активности и селективности катализаторов в процессе синтеза Фишера-Тропша.

Изобретение осуществляется следующим способом.

Для приготовления кобальтового катализатора с добавкой алюминия на силикагелевом носителе расчетное количество нитрата кобальта при температуре 70-80°C, перемешивая, растворяют в дистиллированной воде, после чего в пропиточный раствор вводят добавку алюминия, в виде нитрата алюминия, расчетное количество которого определяют, исходя из массового соотношения Co:Al2O3 в растворе 100:5. В пропиточный раствор погружают 50 см3 силикагелевого носителя с температурой 60-80°C, высушенного 2-4 ч при температуре 140-160°C. Пропитывание ведут 0,5 ч при температуре 70-80°C, перемешивая. Влажный катализатор сушат 2-4 ч при температуре 80-100°C, до устранения слипания гранул; термообрабатывают - сначала 2-4 ч при температуре 100-150°C, затем 4-6 ч при температуре 250-300°C. Полученный катализатор с добавкой алюминия на силикагелевом носителе измельчают до частиц размером менее 0,1 мм и смешивают с порошками цеолита ZSM-5 в H-форме и связующего бемита с размерами частиц менее 0,1 мм, исходя из массового соотношения кобальтовый катализатор с добавкой алюминия на силикагелевом носителе : цеолит ZSM-5 в H-форме : связующее бемит, и добавляют раствор азотной кислоты, который готовят внесением 1-2 мл азотной кислоты концентрацией 65% в 90-100 мл дистиллированной воды (на 100 г смеси порошков), и триэтиленгликоль, исходя из объемного соотношения азотная кислота : триэтиленгликоль в смеси 1:3, перемешивают до получения однородной массы. При постоянном перемешивании массу нагревают и выдерживают при температуре 60-70°C до остаточной влажности 70% масс. Формуют гранулы катализатора диаметром менее 2 мм, например, экструдером с диаметром фильеры 2 мм. Катализатор сушат 20-24 ч при температуре 20-25°C, 4-6 ч при температуре 80-100°C, 2-4 ч при температуре 100-150°C, прокаливают 4-6 ч при температуре 340-360°C; измельчают до частиц размером 2-3 мм. Активацию катализатора проводят водородом в течение 0,75-1 ч при объемной скорости газа 3000 ч-1 и температуре 380-400°C.

Для осуществления способа в качестве носителя кобальтового катализатора синтеза Фишера-Тропша с добавкой алюминия на силикагелевом носителе используют силикагель с размером гранул 2-3 мм, в частности крупнопористый, гранулированный, марки КСКГ в соответствии с ГОСТ 3956-76.

Синтез углеводородов по методу Фишера-Тропша проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 2,0 МПа и объемной скорости газа 1000 ч-1 в интервале температур 220-250°C. Мольное соотношение CO:H2 в синтез-газе составляло 1:2.

Пример 1

Для приготовления кобальтового катализатор с добавкой алюминия на силикагелевом носителе 176,76 г нитрата кобальта в виде Co(NO3)2⋅6Н2O при температуре 80°C, перемешивая, растворяют в 51,84 г дистиллированной воды, после чего в пропиточный раствор вводят добавку алюминия в виде 14,14 г нитрата алюминия - Al(NO3)3⋅9Н2O, и погружают 50 см3 силикагеля с температурой 80°C, высушенного 4 ч при температуре 150°C. Пропитывают 0,5 ч при температуре 80°C, перемешивая. Влажный катализатор сушат 4 ч при температуре 80°C, до устранения слипания гранул; термообрабатывают сначала 4 ч при температуре 125°C, затем 6 ч при температуре 300°C; активацию проводят водородом в течение 1 ч при объемной скорости газа 1000 ч-1 и температуре 380-400°C.

Кобальтовый катализатор с добавкой алюминия на силикагелевом носителе содержит, % масс.: кобальт - 19,0, добавка алюминия - 1,0, силикагелевый носитель - остальное. Степень восстановленности катализатора 53%.

Пример 2

Для приготовления кобальтового катализатор с добавкой алюминия на силикагелевом носителе 176,76 г нитрата кобальта в виде Co(NO3)2⋅6H2O при температуре 80°C, перемешивая, растворяют в 51,84 г дистиллированной воды, после чего в пропиточный раствор вводят добавку алюминия в виде 14,14 г нитрата алюминия - Al(NO3)3⋅9H2O, и погружают 50 см силикагеля с температурой 80°C, высушенного 4 ч при температуре 150°C. Пропитывают 0,5 ч при температуре 80°C, перемешивая. Влажный катализатор сушат 4 ч при температуре 80°C, до устранения слипания гранул; термообрабатывают сначала 4 ч при температуре 125°C, затем 6 ч при температуре 300°C. Затем 20 г кобальтового катализатора с добавкой алюминия на силикагелевом носителе измельчают до частиц с размером менее 0,1 мм, смешивают с порошками 30 г цеолита ZSM-5 в H-форме и 50 г связующего бемита с размерами частиц менее 0,1 мм и добавляют раствор азотной кислоты, который готовят внесением 1 мл азотной кислоты концентрацией 65% в 90 мл дистиллированной воды, и 3 мл триэтиленгликоля, перемешивают до получения однородной массы. При постоянном перемешивании массу нагревают на водяной бане и выдерживают при температуре 60-70°C до остаточной влажности 70% масс. Формуют гранулы катализатора диаметром менее 2 мм. Катализатор сушат 24 ч при температуре 20-25°C, 4 ч при температуре 80-100°C, 4 ч при температуре 100-150°C, прокаливают 4 ч при температуре 340-360°C, измельчают до частиц размером 2-3 мм. Активацию катализатора проводят в течение 1 ч при объемной скорости водорода 3000 ч-1 при температуре 380-400°C.

Катализатор содержит, % масс: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 20, в том числе кобальт - 3,8, добавка алюминия - 0,2, силикагелевый носитель - остальное; связующее бемит - 50; цеолит ZSM-5 в Н-форме - остальное. Степень восстановленности катализатора 59%.

Пример 3

Прокаленный кобальтовый катализатор с добавкой алюминия на силикагелевом носителе готовят, как указано в примере 2.

Затем 30 г кобальтового катализатора с добавкой алюминия на силикагелевом носителе измельчают до частиц с размером менее 0,1 мм, смешивают с порошками 30 г цеолита ZSM-5 в H-форме и 40 г связующего бемита с размерами частиц менее 0,1 мм и добавляют раствор азотной кислоты, который готовят внесением 1 мл азотной кислоты концентрацией 65% в 90 мл дистиллированной воды, и 3 мл триэтиленгликоля, перемешивают до получения однородной массы. При постоянном перемешивании массу нагревают на водяной бане и выдерживают при температуре 60-70°C до остаточной влажности 70% масс. Формуют гранулы катализатора диаметром менее 2 мм.

Гранулы катализатора сушат, прокаливают, измельчают и активируют водородом, как указано в примере 2.

Катализатор содержит, % масс.: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 30, в том числе кобальт - 5,7, добавка алюминия - 0,3, силикагелевый носитель - остальное; связующее бемит - 40; цеолит ZSM-5 в Н-форме - остальное. Степень восстановленности катализатора 56%.

Пример 4

Прокаленный кобальтовый катализатор с добавкой алюминия на силикагелевом носителе готовят, как указано в примере 2.

Затем 35 г кобальтового катализатора с добавкой алюминия на силикагелевом носителе измельчают до частиц с размером менее 0,1 мм, смешивают с порошками 30 г цеолита ZSM-5 в H-форме и 35 г связующего бемита с размерами частиц менее 0,1 мм и добавляют раствор азотной кислоты, который готовят внесением 1 мл азотной кислоты концентрацией 65% в 90 мл дистиллированной воды, и 3 мл триэтиленгликоля, перемешивают до получения однородной массы. При постоянном перемешивании массу нагревают на водяной бане и выдерживают при температуре 60-70°C до остаточной влажности 70% масс. Формуют гранулы катализатора диаметром менее 2 мм.

Гранулы катализатора сушат, прокаливают, измельчают и активируют водородом, как указано в примере 2.

Катализатор содержит, % масс: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 30, в том числе кобальт - 6,7, добавка алюминия - 0,35, силикагелевый носитель - остальное; связующее бемит - 35; цеолит ZSM-5 в Н-форме - остальное. Степень восстановленности катализатора 54%.

Пример 5

Прокаленный кобальтовый катализатор с добавкой алюминия на силикагелевом носителе готовят, как указано в примере 2.

Затем 40 г кобальтового катализатора с добавкой алюминия на силикагелевом носителе измельчают до частиц с размером менее 0,1 мм, смешивают с порошками 30 г цеолита ZSM-5 в H-форме и 30 г связующего бемита с размерами частиц менее 0,1 мм и добавляют раствор азотной кислоты, который готовят внесением 1 мл азотной кислоты концентрацией 65% в 90 мл дистиллированной воды, и 3 мл триэтиленгликоля, перемешивают до получения однородной массы. При постоянном перемешивании массу нагревают на водяной бане и выдерживают при температуре 60-70°C до остаточной влажности 70% масс. Формуют гранулы катализатора диаметром менее 2 мм.

Гранулы катализатора сушат, прокаливают, измельчают и активируют водородом, как указано в примере 2.

Катализатор содержит, % масс.: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 40, в том числе кобальт - 7,6, добавка алюминия - 0,4, силикагелевый носитель - остальное; связующее бемит - 30; цеолит ZSM-5 в Н-форме - остальное. Степень восстановленности катализатора 51%.

Пример 6

Прокаленный кобальтовый катализатор с добавкой алюминия на силикагелевом носителе готовят, как указано в примере 2.

Затем 45 г кобальтового катализатора с добавкой алюминия на силикагелевом носителе измельчают до частиц с размером менее 0,1 мм, смешивают с порошками 30 г цеолита ZSM-5 в H-форме и 25 г связующего бемита с размерами частиц менее 0,1 мм и добавляют раствор азотной кислоты, который готовят внесением 1 мл азотной кислоты концентрацией 65% в 90 мл дистиллированной воды, и 3 мл триэтиленгликоля, перемешивают до получения однородной массы. При постоянном перемешивании массу нагревают на водяной бане и выдерживают при температуре 60-70°C до остаточной влажности 70% масс. Формуют гранулы катализатора диаметром менее 2 мм.

Гранулы катализатора сушат, прокаливают, измельчают и активируют водородом, как указано в примере 2.

Катализатор содержит, % масс.: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 45, в том числе кобальт - 8,6, добавка алюминия - 0,45, силикагелевый носитель - остальное; связующее бемит - 25; цеолит ZSM-5 в Н-форме - остальное. Степень восстановленности катализатора 50%.

Обобщенные сравнительные данные по оценке активности и селективности известного и предлагаемого катализаторов, полученные в процессе синтеза углеводородов из CO и H2 по методу Фишера-Тропша, приведены в таблицах 1, 2 (фиг. 1, 2). В таблице 3 (фиг. 3) на примере катализатора 4 приведены дополнительные данные для определения оптимальной температуры синтеза углеводородов.

Приведенные результаты показывают, что предложенные состав и способ приготовления катализатора позволяют вести процесс синтеза Фишера-Тропша производительно и получить катализатор, характеризующийся высокой селективностью в отношении образования углеводородов фракций C5-C10, C11-C18.

Оптимальное содержание компонентов в катализаторе составляет соответственно, % масс: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 30-40, в том числе кобальта - 5,7-7,6, алюминия - 0,3-0,4, носитель - остальное; связующее бемит - 30-40; цеолит ZSM-5 в Н-форме - остальное.

Введение компонента катализатора - кобальтового катализатора с добавкой алюминия на силикагелевом носителе, в меньшем количестве является недостаточным для улучшения свойств катализатора. Изменение содержания компонентов - увеличение содержания кобальтового катализатора с добавкой алюминия на силикагелевом носителе и уменьшение содержания связующего бемита, не обеспечивает улучшения показателей активности и селективности катализатора в процессе синтеза углеводородов и снижает прочностные свойства катализаторов.

Изобретение позволяет: повысить селективность процесса синтеза по методу Фишера-Тропша в отношении образования углеводородов фракций С5-С10, C11-C18, эффективность процесса и значительно уменьшить количество кобальта, необходимое для получения катализатора.

1. Катализатор для синтеза углеводородов из СО и Н2 по методу Фишера-Тропша, селективный в отношении образования углеводородов фракций С5-С10, С11-C18, включающий кобальтовый катализатор с добавкой алюминия на силикагелевом носителе, отличающийся тем, что дополнительно содержит цеолит ZSM-5 в Н-форме и связующее бемит, при следующем содержании компонентов, % масс.:

| кобальтовый катализатор с добавкой алюминия | |

| на силикагелевом носителе | 30-40 |

| связующее бемит | 30-40 |

| цеолит ZSM-5 в Н-форме | остальное |

причем кобальтовый катализатор с добавкой алюминия

на силикагелевом носителе содержит, % масс.:

| кобальт | 5,7-7,6 |

| добавка алюминия | 0,3-0,4 |

| силикагелевый носитель | остальное |

2. Способ получения катализатора по п. 1, селективного в отношении образования углеводородов фракций С5-С10, С11-C18, содержащий активные компоненты кобальт, добавку алюминия и силикагелевый носитель, включающий предварительную подготовку носителя, пропитку носителя водным раствором нитрата кобальта, термообработку и активацию катализатора, причем предварительную подготовку носителя проводят в режиме сушки 2-4 ч при температуре 140-160°С, на стадии пропитки носителя в водный раствор нитрата кобальта концентрацией 35-55% масс. вводят добавку алюминия в виде нитрата алюминия при массовом соотношении Со:Al2O3 в пропиточном растворе 100:5, термообработка катализатора включает сушку - сначала 2-4 ч при температурах 80-100°С, затем 2-4 ч при температуре 100-150°С и прокаливание 4-6 ч при температуре 250-300°С, активацию катализатора проводят водородом в течение 0,75-1 ч при температуре 380-400°С, отличающийся тем, что кобальтовый катализатор с добавкой алюминия на силикагелевом носителе измельчают до частиц размером менее 0,1 мм, смешивают с порошками цеолита ZSM-5 в Н-форме и связующего бемита с размерами частиц менее 0,1 мм, исходя из массового соотношения компонентов кобальтовый катализатор с добавкой алюминия на силикагелевом носителе : цеолит ZSM-5 в Н-форме : связующее бемит, и добавляют раствор азотной кислоты, который готовят внесением 1-2 мл азотной кислоты концентрацией 65% в 90-100 мл дистиллированной воды (на 100 г смеси порошков), и триэтиленгликоль, исходя из объемного соотношения азотная кислота : триэтиленгликоль в смеси 1:3, перемешивают до получения однородной массы, при постоянном перемешивании массу нагревают и выдерживают при температуре 60-70°С до остаточной влажности 70% масс., формуют гранулы катализатора диаметром менее 2 мм, сушат 20-24 ч при температуре 20-25°С, 4-6 ч при температуре 80-100°С, 2-4 ч при температуре 100-150°С, прокаливают 4-6 ч при температуре 340-360°С, измельчают до частиц размером 2-3 мм, а затем проводят активацию водородом при объемной скорости газа 3000 ч-1.