Водное связующее средство для применения в термической сварке

Иллюстрации

Показать всеИзобретение относится к применению водной дисперсии в лаке для термической сварки алюминиевых поверхностей к некоторым полимерам. Применение водной дисперсии в лаке для термической сварки для сварки алюминиевых поверхностей с полистиролом, ПЭТ (полиэтилентерефталатом), ПМК (полимолочной кислотой) или ПВХ (поливинилхлоридом) отличается тем, что указанный лак для термической сварки перед сваркой в один слой наносится на поверхность алюминия, что указанный лак для термической сварки по меньшей мере на 50% масс. состоит из водной дисперсии. Эта водная дисперсия имеет первую полимерную фазу с температурой стеклования между -20 и 30°С и вторую полимерную фазу с температурой стеклования между 20 и величиной ниже 50°С, причем вторая полимерная фаза содержит, в пересчете на сумму обеих полимерных фаз, от 2 до 10% масс. (мет)акриловой кислоты, способной сополимеризоваться с (мет)акрилатами. Технический результат – поверхности из вышеперечисленных полимеров сцепляются с алюминием без использования грунтовочного покрытия, и, кроме того, водные дисперсии имеют подходящее время сушки, а после отличаются хорошей устойчивостью к слипанию. 10 з.п. ф-лы, 3 табл., 14 пр.

Реферат

Настоящее изобретение касается водного связующего средства и полученных из него лаков для термической сварки для покрытий, пригодных для термической сварки, которые сцепляются с алюминием без использования грунтовочного покрытия, делают возможной хорошую способность к сварке алюминиевой пленки с нанесенным покрытием применительно к полистиролу (ПС) и/или поливинилхлориду (ПВХ) и, кроме того, отличаются хорошей устойчивостью к слипанию также при температурах выше 40°С.

Системы для термической сварки для нанесения покрытий на алюминиевые пленки по отношению к поверхностям из ПС, ПВХ или также полипропилена (ПП) уже много лет являются признанными средствами для нанесения покрытий в пищевой промышленности. Так, эти покрытия для термической сварки находятся на крышках стаканчиков с йогуртом, также как и на внутренней стороне блистерных упаковок, например, для медикаментов. Признанные системы чаще всего основываются на органических растворах или органических дисперсиях. Поэтому уже много лет разработка водного лака для термической сварки представляет интерес для исследований.

Уровень техники

Патент США US 6,194,514 описывает определенные водные двухслойные системы, состоящие из грунтовочного покрытия на алюминии, а также второго слоя водного связующего средства на этом высушенном грунтовочном покрытии. В качестве грунтовочного покрытия описывается, например, водная дисперсия поли(мет)акрилата, которая состоит из двух сополимеров. При этом один из этих сополимеров содержит от 2 до 10% масс. глицидил- или гидроксифункциональных мономеров, а другой сополимер содержит от 2 до 10% масс. акриловой или итаконовой кислоты. Европейский патент ЕР 0417570 раскрывает водную дисперсию сополимера для сварки указанных выше материалов. Этот сополимер состоит по меньшей мере на 70% масс. из метакрилатов со сложными алкиловыми эфирами, имеющими от 1 до 4 атомов углерода в алкиле, а также по меньшей мере из одного функционального мономера из группы акриламидов, метакриламидов, аминоалкилакрилатов или аминоалкилметакрилатов. Хотя эти системы демонстрируют великолепные прочности термической сварки, однако работают исключительно в виде двухслойных систем и нуждаются в заметно более долгом времени для горячей сушки лака, чем получившие признание системы на основе растворителя.

В немецком патенте DE 3921256 в качестве лака для термической сварки описывается водная полимерная дисперсия. В данном случае из полимеров в растворе при добавлении воды и аммиака и последующем удалении растворителя перегонкой получаются вторичные дисперсии. Этот способ является весьма затратным. К тому же, очень трудно действительно полностью удалить остатки растворителя, что может являться недостатком, особенно в случае использования при контакте с пищевыми продуктами.

Европейский патент ЕР 0574803 описывает водные дисперсии для пригодных к термической сварке покрытий, которые содержат два сополимера с температурами стеклования от 50 до 150°С или соответственно от -50 до 50°С. При этом один из этих двух сополимеров имеет содержание мономеров с кислотными функциональными группами между 3 и 70% масс. Однако эти системы не обладают хорошим сочетанием из устойчивости к слипанию и прочности шва термической сварки. При этом под устойчивостью к слипанию понимают нежелательную адгезию лака для термической сварки по отношению ко второй алюминиевой пленке или соответственно второй алюминиевой пленке, покрытой лаком, при температурах ниже температуры сварки. Устойчивость к слипанию играет роль, в частности, в отношении хранения алюминиевых пленок с нанесенным покрытием.

В международной заявке WO 2011/017388 описывается водная дисперсия для покрытий, пригодных к термической сварке, содержащая первый сополимер с температурой стеклования Tg между -60 и 0°С, а также от 0,2 до 10% масс. ненасыщенной по этиленовому типу кислоты или ее ангидрида. Дополнительно содержится второй твердый сополимер с температурой стеклования между 50 и 120°С. Эти системы также не обладают хорошим сочетанием из устойчивости к слипанию и прочности шва термической сварки.

Патент США US 6,368,707 описывает подложку, пригодную для термической сварки, состоящую из дисперсии сополимера, в которой содержится полимер на основе (мет)акрилата с температурой стеклования не более -10°С, который был получен при помощи эмульсионной полимеризации, вместе с сополимером, имеющим температуру стеклования выше 20°С, который представляет собой водорастворимый или способный диспергироваться в воде сополимер, карбоксильные группы которого были нейтрализованы основанием. Способность к сварке применительно к алюминию не описывается.

Задача

Задачей настоящего изобретения на фоне уровня техники было разработать способ нового типа для нанесения покрытий на алюминиевые пленки с помощью водной дисперсии связующего средства в качестве лака для термической сварки и для сварки этой алюминиевой пленки применительно к ПС или ПВХ.

В частности, задачей настоящего изобретения было разработать соответствующее связующее средство, с помощью которого после нанесения без грунтовочного покрытия могут быть реализованы прочности шва термической сварки по меньшей мере 5 Н/15 мм.

Наиболее предпочтительно задачей настоящего изобретения было предоставить способ для термической сварки с помощью водных дисперсий, который демонстрирует подходящее время сушки, а после сварки хорошие устойчивости к слипанию.

Кроме того, задачей настоящего изобретения было разработать способ, в котором применяется водная дисперсия связующего средства, которая не содержит органических растворителей и которая может получаться без применения таких растворителей. В частности, задачей настоящего изобретения было предоставить в распоряжение водную дисперсию связующего средства, которая также работает без добавления аммиака.

В частности, задачей изобретения было, чтобы при сварке алюминия применительно к полистиролу область перелома находилась на стороне полистирола.

Другие не указанные в явном виде задачи могут получаться из описания, примеров или непосредственно из уровня техники.

Решение

Эти задачи решаются при помощи применения по новому типу в лаке для термической сварки водной дисперсии для сварки алюминиевых поверхностей применительно к стиролу, ПЭТ (полиэтилентерефталату), ПМК (полимолочной кислоте) или ПВХ. При этом лак для термической сварки по меньшей мере на 50% масс., предпочтительно на величину от 70 до 95% масс., состоит из этой водной дисперсии.

При этом водная дисперсия, применяемая согласно изобретению, имеет первую полимерную фазу с температурой стеклования между -20 и 30°С, предпочтительно между -10 и 25°С, особенно предпочтительно между -5 и 5°С, и вторую полимерную фазу с температурой стеклования между 20 и величиной ниже 50°С, предпочтительно между 30 и 45°С. При этом вторая полимерная фаза содержит, в пересчете на сумму обеих полимерных фаз, от 2 до 10% масс. кислот, способных сополимеризоваться с метакрилатами.

Лак для термической сварки перед сваркой предпочтительно в один слой наносится на алюминиевую поверхность. При этом содержащаяся водная дисперсия, предпочтительно в диапазоне между 15 и 64% масс., содержит полимер или полимеры. Эти полимеры, в свою очередь, содержат предпочтительно между 25 и 78% масс., особенно предпочтительно от 37 до 70% масс., в частности предпочтительно от 49 до 65% масс., сложного алкилового эфира метакриловой кислоты, предпочтительно между 4 и 40% масс., особенно предпочтительно от 12 до 35% масс. и, в частности, предпочтительно от 17 до 30% масс., сложного алкилового эфира акриловой кислоты, предпочтительно между 2 и 9% масс., особенно предпочтительно от 3 до 8% масс, кислоты, способной сополимеризоваться с метакрилатами, в случае которой речь предпочтительно идет о (мет)акриловой кислоте, и предпочтительно до 20% масс., особенно предпочтительно от 4 до 20% масс. и наиболее предпочтительно от 8 до 15% масс., другого мономера, который может сополимеризоваться с (мет)акрилатами, однако сам не является (мет)акрилатом, и в случае которого речь предпочтительно идет о стироле.

Кроме того, полимер или полимеры в дисперсии могут дополнительно содержать от 2 до 12% масс., предпочтительно от 3 до 7% масс. и особенно предпочтительно от 4 до 6% масс., сложного алкилового эфира (мет)акриловой кислоты, имеющего по меньшей мере одну другую функциональную группу. В случае этого сложного алкилового эфира (мет)акриловой кислоты, имеющего по меньшей мере одну другую функциональную группу, речь предпочтительно идет о гидроксиэтил(мет)акрилате.

Формулировка (мет)акриловая кислота в данном контексте описывает метакриловую кислоту, акриловую кислоту или смесь из этих кислот. Соответствующее справедливо для формулировки (мет)акрилат, которая включает в себя как метакрилаты, так и акрилаты или смеси этих веществ. И напротив, формулировки акрилат или соответственно метакрилат в каждом случае следует понимать именно как таковые.

В частности, настоящее изобретение касается применения водной дисперсии в лаке для термической сварки, причем полимеры в этой дисперсии в сумме составлены из количества от 25 до 78% масс., предпочтительно от 37 до 70% масс., особенно предпочтительно 49 и 65% масс., метилметакрилата и/или бутилметакрилата, от 4 до 40% масс., особенно предпочтительно от 12 до 35% масс., в частности, предпочтительно от 17 до 30% масс., и наиболее предпочтительно от 20 до 30% масс., сложного алкилового эфира акриловой кислоты с 1-4 атомами углерода в алкиле, от 3 до 7% масс., предпочтительно от 4 до 6% масс. гидроксифункционального (мет)акрилата, в случае которого речь, в частности, предпочтительно идет о гидроксиэтилакрилате, от 2 до 9% масс., предпочтительно от 5 до 7% масс., (мет)акриловой кислоты, причем особенно предпочтительно речь идет о смеси из акриловой кислоты и метакриловой кислоты, и от 4 до 20% масс., предпочтительно от 8 до 15% масс., стирола.

Предпочтительно водная дисперсия получается при помощи эмульсионной полимеризации. При этом загружается первая смесь мономеров, которая приводит к полимеру с температурой стеклования между -20 и 30°С, и после полимеризации этой смеси мономеров добавляется и полимеризуется вторая смесь мономеров, которая приводит к полимеру с температурой стеклования между 20 и величиной меньше 50°С.

Особенно предпочтительно первая смесь мономеров содержит при этом гидроксифункциональные (мет)акрилаты, а вторая смесь мономеров карбоновые кислоты, способные сополимеризоваться с (мет)акрилатами. При этом массовое соотношение обеих смесей мономеров между собой находится в диапазоне между 1 к 9 и 8 к 2.

В частности, вторая смесь мономеров может превращаться в полимер с помощью регулятора, в пересчете на мономеры, предпочтительно 0,2% масс. н-ДДМ (н-додецилмеркаптана).

В частности, эмульсионная полимеризация производится в водной фазе в присутствии известных анионных, катионных или неионогенных эмульгаторов и по меньшей мере одного инициатора, образующего радикалы, в ходе двухстадийной реакции. О такой эмульсионной полимеризации, в отношении ее проведения, можно навести справки, например, в публикации Н. Rauch-Puntigam, Th. Völker (Acryl- und Methacrylverbindungen, Springer-Verlag 1967, стр. 217-230). При этом первая стадия полимеризации проводится при помощи способа с постепенным добавлением, причем к первоначальной загрузке из деионизированной воды и эмульгатора в подходящем реакционном сосуде, оснащенном смесителем и обогревом, после достижения определенной температуры добавляют инициатор, в частности неорганические пероксиды, такие как пероксодисульфаты калия или аммония (KPS, APS), предпочтительно растворенные в воде. Содержание инициатора в первоначальной загрузке находится, например, в интервале между 0,01% мольн. и 2% мольн., в пересчете на мономеры подаваемой на первую стадию загрузки.

В качестве ионных эмульгаторов, которые используются в количествах от 0,01 до 2,0% масс., в пересчете на общее количество мономеров, рассматривают, в частности, анионные эмульгаторы. Примерами этого являются AEROSOL OT75(R) фирмы Cyanamid BV, REWOPOL SB DO 75 фирмы Evonik Tego Chemie GmbH или Dowfax 2A1 фирмы Dow Europa SA. Для этого в способе с постепенным добавлением на протяжении определенного промежутка времени, например в течение 2 часов, на первой стадии в качестве подаваемой загрузки добавляют охарактеризованную выше смесь. Подаваемая загрузка 1 содержит, например, от 20 до 60% масс. всей воды вместе с мономерами первой стадии.

После полимеризации первой стадии могут дополнительно перемешивать еще в течение определенного промежутка времени, например в течение промежутка времени, составляющего один час, при повышенной температуре, например при 80°С. После этого могут охлаждать, например, до 30°С, прежде чем начинается загрузка второй мономерной композиции. Эта вторая загрузка может осуществляться, например, на протяжении промежутка времени 30 мин. После этого может быть предпочтительным дать этой смеси набухнуть на протяжении более длительного промежутка времени, например 4 часов, прежде чем нагреют до второй температуры полимеризации, составляющей, например, 40°С, и снова добавят инициаторы. При этом предпочтительно применяются окислительно-восстановительные инициаторы. Примерами этого являются пероксодисульфаты, дитиониты и сульфат железа. После добавления наблюдается экзотермия, после достижения которой температура устанавливается более высоко, например на 80°С. В завершение, дополнительно перемешивают, например, в течение 2 часов для завершения полимеризации. В качестве альтернативы, вторая стадия полимеризации может проводиться точно так же, как полимеризация с постепенным добавлением, например, на протяжении промежутка времени, составляющего 2 часа.

В качестве альтернативы применению ионных эмульгаторов возможно также добавление от 0,01 до 5,0% масс. неионогенных эмульгаторов, например этоксилированных спиртов или сложных эфиров метакриловой кислоты из метоксиполиэтиленгликолей, таких как, например, Carbowax 550, или алкилфенолов. Также может использоваться комбинация ионных и неионогенных эмульгаторов.

В одном осуществляемом по желанию применении дисперсии согласно изобретению к этой дисперсии перед сваркой для регулирования величины pH в небольших количествах добавляется аммиак. С помощью этого варианта исполнения может достигаться улучшение устойчивости коллоидной системы и характеристик покрытия.

Как правило, полученная таким образом дисперсия может непосредственно как таковая использоваться для нанесения покрытия. В особых случаях могут добавляться ограниченные количества загустителя, средства, препятствующего слипанию, или вспомогательных средств для образования пленки. Покрытие может наноситься при помощи распыления, промазывания, налива, окунания, нанесения раклей или вальцами. Как правило, нанесение на алюминиевую пленку осуществляется с такой толщиной, что при сушке образуется слой от 2 до 10 мкм.

Возможно также применение водной дисперсии согласно изобретению с добавлением органического раствора из полиметакрилата, например, в форме растворенного суспензионного полимера, такого как, например, DEGALAN® Р 24 фирмы Evonik Industries. В качестве альтернативы возможно также добавление к дисперсии согласно изобретению водных дисперсий метакрилатов в соответствии с европейским патентом ЕР 0417570 А1, таких как, например, DEGALAN® 4032 D фирмы Evonik Industries.

В другой возможности применения высушенное покрытие, которое было получено с помощью дисперсии согласно изобретению, также может покрываться слоем связующего средства, соответствующего европейскому патенту ЕР 0417570 А1, такого как, например, DEGALAN® 4032 D, для дальнейшего улучшения устойчивости к слипанию и водостойкости. Однако это имеющееся при желании применение не является предпочтительным, поскольку при таком образе действий терялось бы преимущество однослойного покрытия для термической сварки, а дисперсии согласно изобретению уже приводят к очень хорошим характеристикам термической сварки.

На практике, сушка алюминиевой пленки с нанесенным покрытием в целесообразном варианте производится в сушильной печи или в туннельной сушилке непрерывного типа, при необходимости при пониженном давлении и при температурах между 100 и 240°С. Требуемое время сушки, как правило, тем короче, чем выше лежит температура сушки, и составляет, например, величину между 5 секундами и 5 мин. При необходимости также возможно многократное нанесение. Предпочтительно водные дисперсии подходят для нанесения на непористые, целостные поверхности подложек, такие как поверхности синтетических пленок или, в частности, металлических пленок, например алюминиевых пленок или железа.

Для термической сварки в покрытии должна превышаться температура стеклования поли(мет)акрилата. Температура термической сварки должна тем выше лежать над требуемой температурой сварки, чем меньше время контакта и чем хуже теплопередача через слой подложки. Тонкие металлические пленки обладают очень хорошей теплопередачей и допускают температуру зажимов для термической сварки, которая лежит лишь немного выше температуры плавления поли(мет)акрилата, хотя на практике, в интересах как можно более быстрой сварки в большинстве случаев выбираются заметно более высокие температуры термической сварки, например, от 100 до 240°С. Температура стеклования подложки из синтетического материала может устанавливать пределы для температуры термической сварки. Чтобы достичь сварки высокой прочности, при термической сварке должно применяться давление по меньшей мере 1 кгс/см2, предпочтительно от 3 до 6 кгс/см2.

Испытание прочности сварного шва образцов термической сварки в рамках настоящего изобретения проводится в соответствии со стандартом DIN 51 221.

Следующие примеры служат для пояснения изобретения.

Примеры

Методики получения для примеров 1-11, а также для примеров для сравнения 1 и 3.

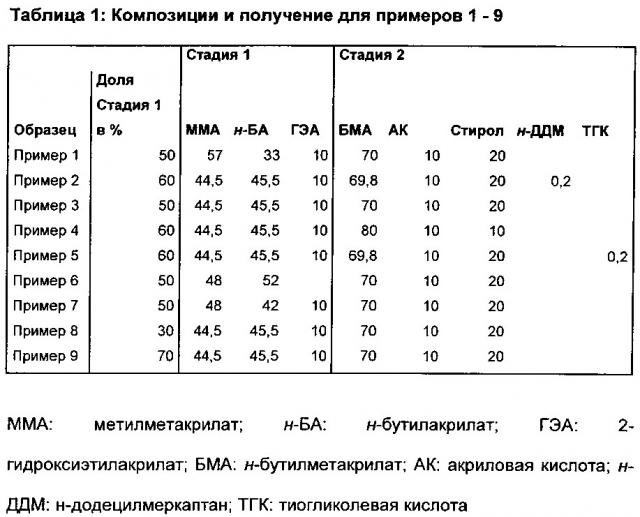

Проведение синтеза и тип используемых исходных веществ подробно описаны на основе примера 9. Пример 9 отличается от примеров 1-8, примеров 10 и 11, а также от примеров для сравнения 1 и 3 по мономерному составу первой и второй стадии, который можно узнать из Таблицы 1, а также по распределению некоторых исходных веществ, которые могут рассчитываться следующим образом: все полимеризации проводились в две стадии, при этом на обе стадии в каждом из случаев распределяли 520 г мономера. Содержание эмульгатора составляет 0,52%, из которых 52,4% используются на первой стадии, 47,6% на второй стадии. При этом из эмульгатора первой стадии 10% используются в начальной загрузке в реакторе, 90% в эмульсии. Эмульсии в каждом случае смешиваются с содержанием воды 34% масс. В качестве инициатора используются 0,09505% мольн. персульфата аммония (APS), в пересчете на мономеры первой стадии. Кроме того, к эмульсии на второй стадии добавляются 0,1062% мольн. инициатора, в пересчете на мономеры второй стадии.

Методика получения для примера 9

В круглодонную колбу с быстроразъемными соединениями, объемом 1 л, оснащенную крышкой на быстроразъемном соединении, термометром и мешалкой, отвешивали 224 г полностью обессоленной воды и 0,19 г эмульгатора Rewopol SBDO 75 и на водяной бане при перемешивании (150 об/мин) нагревали до внутренней температуры примерно 80°С. Для получения эмульсии для первой стадии в колбу Вульфа отвешивали 1,70 г Rewopol SBDO 75, 36,40 г гидроксиэтилакрилата, 162,0 г ММА, 165,6 г н-бутилакрилата и 188,0 г полностью обессоленной воды. Эту смесь перемешивают 5 мин, дают постоять 1 мин и потом еще раз перемешивают 15 мин.

Начальная загрузка в реакторе нагревается до внутренней температуры 80°С и после этого добавляют 7,0 мл APS (персульфата аммония) (с концентрацией 10% масс.) и перемешивают в течение 5 мин. В течение 3 минут эту эмульсию добавляют со скоростью дозирования 3,3 г/мин. При этом происходит легкое повышение температуры и добавление прерывают на 4 мин. Теперь оставшуюся эмульсию добавляют со скоростью дозирования 3,3 г/мин и по окончании дополнительно перемешивают 20 мин.

Для получения эмульсии для второй стадии в колбу Вульфа отвешивают 1,72 г эмульгатора Rewopol SBDO 75, 15,6 г акриловой кислоты, 31,2 г стирола, 109,2 г н-бутилметакрилата и 81 г полностью обессоленной воды. Эту смесь перемешивают 5 мин, дают постоять 1 мин и потом еще раз перемешивают 15 мин. К этому добавляют 3,1 г персульфата аммония и интенсивно перемешивают.

По окончании времени реакции для первой стадии добавляется вторая стадия со скоростью дозирования 3,3 г/мин, с последующим дополнительным временем прохождения реакции, составляющим 60 минут. После охлаждения дисперсии эта дисперсия фильтруется через сито с размером ячеек 150 мкм.

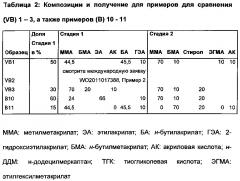

Методика получения для примера для сравнения VB2

Пример для сравнения VB2 был получен в соответствии с уровнем техники из международной заявки WO 2011017388 примера 2.

Использованный материал пленок

Применялись пленки из мягкого алюминия с толщиной 38 мкм, а также пленки из ПС и ПВХ с толщиной 500 мкм.

Нанесение дисперсии для термической сварки в лабораторных условиях

Водное связующее средство наносилось с помощью устройства для нанесения вручную K-Hand Coater Nr. 3.

Сушка пленок с нанесенным покрытием в лабораторных условиях

Пленки непосредственно после нанесения водного связующего средства в течение 15 секунд сушились при 180°С в сушильной печи с циркуляцией воздуха.

Термическая сварка и определение прочности сварного шва

Сварные соединения выполнялись прибором для термической сварки фирмы LOWA GmbH.

Условия сварки:

| Температура: | 180°С |

| Давление: | 3 бар |

| Время: | 1 сек |

| Площадь сваривания: | 10×100 мм |

Для определения прочности сварного шва образцы нарезали на полоски шириной 15 мм и растягивали с помощью машины для испытаний на разрыв Instron, модель №1195 или Zwick, модель №1454 при скорости 100 мм/мин. Обращали внимание на то, чтобы в процессе эксперимента по разрыву уже отделенные друг от друга части пленок образовывали с еще не подвергавшимся нагрузке остатком угол 90°.

Выдерживание в воде

Для определения водостойкости лака подвергнутые сварке полоски на 48 ч помещают в водопроводную воду, по окончании высушивают и после этого, как описано выше, определяют прочность термической сварки.

Определение температуры слипания:

Для определения температуры слипания применяется описанный выше прибор для термической сварки, у которого, однако, один из нагреваемых зажимов был заменен на резиновый зажим без обогрева. Две покрытые лаком алюминиевые полоски (подготовка, как описано выше) при определенной температуре, с давлением один бар, в течение 30 секунд прижимались в приборе лакированными сторонами друг к другу. Температура слипания представляет собой температуру, при которой алюминиевые полоски остаются прилипшими друг к другу, когда удерживается только одна из полосок. При более низких температурах собственного веса алюминиевой полоски хватает, чтобы отделить эти полоски друг от друга. Измерения проводили с интервалами 5°С.

Помеченные знаком «*» температуры стеклования были взяты из международной заявки WO 2011017388. В Таблице, в столбце «HSF» приведены измеренные прочности термической сварки (HSF) по отношению к полистиролу (vs ПС) или соответственно поливинилхлориду (vs ПВХ). Столбец, обозначенный «H2O», описывает прочность термической сварки после выдерживания в воде (сокр. «н.о.» - не определено). В столбце «Тслип.» показаны измеренные температуры слипания. «Pg» описывает размер частиц (определенный с помощью прибора Beckmann Coulter LS 13320, приведены величины d50 из численного распределения), Tg (стадия 1) и Tg (стадия 2) представляют собой расчетные температуры стеклования соответствующих стадий. Вычисление Tg осуществляется при помощи уравнения Фокса.

Примеры 1-9 и 11 содержат дисперсии с идентичными мономерными звеньями, однако заметно отличающимися составами внутри отдельных стадий и, в частности, заметно отличающимися соотношениями стадии 1 и стадии 2. Тем не менее, несмотря на эти обширные вариации, получаются неизменно хорошие прочности термической сварки при хороших устойчивостях к слипанию. В случае примера 11, имеющего еще только незначительную долю стадии 1, неожиданным образом можно наблюдать еще хорошие прочности по отношению к ПС после выдерживания в воде. Пример 10 показывает, что применение бутилакрилата не является обязательно необходимым, и этот мономер может заменяться, например, этилакрилатом, при условии, что соблюдаются понятные специалисту изменения соотношений отдельных мономеров. Однако применение мономеров с более длинными боковыми цепями, таких как, например, н-бутилакрилат или этилгексилакрилат, позволяет ожидать, среди прочего, лучшую водостойкость лака.

Пример для сравнения 1 соответствует системе из уровня техники согласно европейскому патенту ЕР 0574803 и не показывает никакой значительной прочности термической сварки.

Пример для сравнения 2 соответствует примеру 2 из международной заявки WO 2011017388. Устойчивость к слипанию является лишь недостаточной.

Пример для сравнения 3 показывает лишь неудовлетворительную прочность термической сварки. Температура стеклования первой стадии является слишком высокой.

1. Применение водной дисперсии в лаке для термической сварки для сварки алюминиевых поверхностей с полистиролом, ПЭТ (полиэтилентерефталатом), ПМК (полимолочной кислотой) или ПВХ (поливинилхлоридом), отличающееся тем, что указанный лак для термической сварки перед сваркой в один слой наносится на поверхность алюминия, что указанный лак для термической сварки по меньшей мере на 50% масс. состоит из водной дисперсии и что эта водная дисперсия имеет первую полимерную фазу с температурой стеклования между -20 и 30°С и вторую полимерную фазу с температурой стеклования между 20 и величиной ниже 50°С, причем вторая полимерная фаза содержит, в пересчете на сумму обеих полимерных фаз, от 2 до 10% масс. (мет)акриловой кислоты, способной сополимеризоваться с (мет)акрилатами.

2. Применение водной дисперсии по п. 1, отличающееся тем, что эта дисперсия по меньшей мере из двух полимерных фаз содержит в диапазоне между 15 и 64% масс. полимеров, которые имеют от 37 до 70% масс. сложных алкиловых эфиров метакриловой кислоты, от 4 до 40% масс. сложных алкиловых эфиров акриловой кислоты, от 2 до 9 % масс. (мет)акриловой кислоты, способной сополимеризоваться с (мет)акрилатами, и до 20% масс. дополнительных мономеров, способных сополимеризоваться с (мет)акрилатами, однако сами по себе не являются (мет)акрилатами.

3. Применение водной дисперсии по п. 1, отличающееся тем, что полимеры в этой дисперсии содержат от 49 до 65% масс. сложного алкилового эфира метакриловой кислоты, от 17 до 30% масс. сложного алкилового эфира акриловой кислоты, от 3 до 8% масс. (мет)акриловой кислоты и от 8 до 15% масс. стирола.

4. Применение водной дисперсии по п. 1, отличающееся тем, что указанная первая полимерная фаза имеет температуру стеклования между -10 и 25°С, особенно между -5 и 5°С, а указанная вторая полимерная фаза имеет температуру стеклования между 30 и 45°С.

5. Применение водной дисперсии по п. 1, отличающееся тем, что полимеры в дисперсии дополнительно содержат от 2 до 12% масс. сложного алкилового эфира (мет)акриловой кислоты, имеющего по меньшей мере одну дополнительную функциональную группу.

6. Применение водной дисперсии по п. 5, отличающееся тем, что указанный сложный алкиловый эфир (мет)акриловой кислоты, имеющий по меньшей мере одну дополнительную функциональную группу, представляет собой гидроксиэтил(мет)акрилат, который содержится в полимерах в количестве от 3 до 7% масс., предпочтительно от 4 до 6 % масс.

7. Применение водной дисперсии по п. 1, отличающееся тем, что полимеры в сумме состоят из от 37 до 70% масс. метилметакрилата и/или бутилметакрилата, от 12 до 35% масс. сложного алкилового эфира акриловой кислоты с 1-4 атомами углерода в алкиле, от 3 до 7% масс. гидроксифункционального (мет)акрилата, от 2 до 9% масс. (мет)акриловой кислоты и от 4 до 20% масс. стирола.

8. Применение водной дисперсии по п. 7, отличающееся тем, что указанные полимеры в сумме состоят из от 49 до 65% масс. метилметакрилата и/или бутилметакрилата, от 17 до 30% масс. сложного алкилового эфира акриловой кислоты с 1-4 атомами углерода в алкиле, от 4 до 6% масс. гидроксифункционального (мет)акрилата, от 5 до 7% масс. (мет)акриловой кислоты и от 8 до 15% масс. cтирола.

9. Применение водной дисперсии по п. 1, отличающееся тем, что указанная водная дисперсия была получена при помощи эмульсионной полимеризации, причем загружается первая смесь мономеров, которая приводит к полимеру с температурой стеклования между -20 и 30°С, и после полимеризации этой смеси мономеров добавляется и полимеризуется вторая смесь мономеров, которая приводит к полимеру с температурой стеклования между 20 и величиной меньше 50°С, и что обе полимерные фазы присутствуют в форме частиц типа ядро-оболочка.

10. Применение водной дисперсии по п. 1, отличающееся тем, что указанная первая смесь мономеров содержит гидроксифункциональные (мет)акрилаты, что указанная вторая смесь мономеров содержит (мет)акриловую кислоту, способную сополимеризоваться с (мет)акрилатами, и что массовое соотношение обеих смесей мономеров между собой находится в диапазоне между 1 к 9 и 8 к 2.

11. Применение водной дисперсии по одному из пп. 1-10, отличающееся тем, что указанная вторая смесь мономеров полимеризуется до конца с помощью регулятора, в пересчете на мономер, предпочтительно 0,2 % масс. н-ДДМ (н-додецилмеркаптана).