Устройство для смешивания сыпучих материалов

Иллюстрации

Показать всеИзобретение относится к устройствам смешивания сыпучих материалов. Устройство содержит корпус, вращающуюся ось, цилиндрическую рабочую емкость, установленную на подшипниках в корпусе, кронштейны с лопатками, установленные на оси, и диски. С одной стороны рабочей емкости установлено загрузочное устройство для загрузки сыпучих материалов, а с другой стороны – устройство для выгрузки сыпучих материалов. Диски закреплены внутри рабочей емкости и разделяют ее на камеры, в которых расположены упомянутые кронштейны с лопатками. Каждый диск выполнен с центральным сквозным отверстием и ободом и установлен с образованием кольцевого зазора между его ободом и внутренней поверхностью рабочей емкости. В результате обеспечивается возможность регулирования времени обработки на каждом этапе приготовления смеси и снижаются энергозатраты при смешивании. 18 з.п. ф-лы, 14 ил.

Реферат

Заявляемое изобретение относится к устройствам смешивания и активации и предназначено для приготовления и очистки смесей, сыпучих материалов и может быть использовано в строительной, химической, пищевой и других отраслях промышленности.

Аналогом заявляемого изобретения является устройство для смешивания и активации, содержащее корпус, цилиндрическую рабочую емкость, установленную на подшипниках корпуса, установленные на кронштейнах внутри рабочей емкости лопатки, имеющие переднюю поверхность, при этом с одной стороны рабочей емкости установлены загрузочное устройство для загрузки материала, а с другой стороны устройство для выгрузки материала, при этом кронштейны с лопатками равномерно установлены на валу с возможностью вращения, лопатки снабжены зубьями, длина которых равна или больше толщины слоя обрабатываемого материала, при этом боковые поверхности зубьев в поперечном сечении наклонены к оси вращения внутренней поверхности рабочей емкости (Патент №149626, B01F 1/18, д.п. 10.01.2015 г., бюл. №1).

Недостатками аналога являются невозможность приготовления смесей, требующих последовательного введения ингредиентов, а также низкая производительность при приготовлении смеси из порошкообразных материалов с низкой скоростью витания.

Прототипом заявляемого изобретения является устройство для непрерывного смешивания и измельчения смесей из сыпучих материалов.

Устройство содержит вращающуюся цилиндрическую рабочую емкость, установленную на подшипниках, ротор с лопатками, установленными на нем с помощью кронштейнов, выполненных в виде дисков со сквозными отверстиями. Между ободом диска и внутренней поверхностью рабочей емкости имеется зазор, величина которого меньше наименьшего размера мелющих тел, соприкасающихся с торцами диска. Наименьший размер пазов и/или отверстий в лопатках и отверстий в дисках меньше наименьшего размера мелющих тел, соприкасающихся с торцами диска. Лопатки снабжены фасонными выступами, а на дисках выполнены пазы, форма которых соответствует форме фасонных выступов. Лопатки закреплены на дисках с возможностью регулирования их положения относительно дисков (Патент на изобретение №2576465, В22С 5/04, д.п. 10.03.2016 г., бюл. №7).

Недостатком прототипа является невозможность приготовления смесей, требующих последовательного введения ингредиентов, сложность регулирования времени обработки или перемешивания в виду необходимости изменения угла наклона боковых поверхностей зубьев лопаток.

Техническим результатом предлагаемой полезной модели является упрощение конструкции, возможность поэтапного введения ингредиентов, возможность регулирования времени обработки на каждом этапе приготовления смеси, снижение энергозатрат при смешивании и активации на единицу готового продукта.

Технический результат достигается тем, что в устройстве непрерывного смешивания и активации, содержащеем корпус, неподвижную или вращающуюся ось, цилиндрическую или коническую рабочую емкость, установленную на подшипниках в корпусе или на оси, привод рабочей емкости и, по крайней мере, один кронштейн с, по крайней мере, одной лопаткой, установленной на оси, при этом с одной стороны рабочей емкости установлены загрузочное устройство для загрузки материала, а с другой стороны устройство для выгрузки материала, в отличие от известного на рабочей емкости внутри нее закреплен, по крайней мере, один диск с центральным сквозным отверстием, разделяющий объем рабочей емкости на камеры, при этом диск установлен таким образом, что между его ободом и внутренней поверхностью рабочей емкости образуется кольцевой зазор. Диски могут быть закреплены на опорах, неподвижно закрепленных на внутренней поверхности рабочей емкости. Диски могут быть выполнены в виде набора колец. Цилиндрическая рабочая емкость выполнена сборной в виде цилиндрических или конических секций, между которыми установлены диски или опоры с закрепленными на них дисками. В центральной части диска с отверстием выполнен гладкий или оребренный выступ. Диск имеет радиальное ребрение. Кронштейны с лопатками установлены на оси с возможностью регулирования положения вдоль оси рабочей емкости. На оси установлены втулки для регулирования осевого положения кронштейнов с лопатками. Опора выполнена в виде шайбы с пазами и выступами или кольца с ободом, соединенных между собой спицами. На кронштейнах или лопатках закреплены трамбовочные колодки, расположенные за лопатками по направлению вращения рабочей емкости внутри кольцевого зазора или над ним. Трамбовочные колодки установлены с возможностью регулирования глубины погружения в кольцевой зазор. Толщина трамбовочных колодок меньше ширины кольцевого зазора. Трамбовочные колодки в продольном сечении имеют форму клина или гладкой выпуклой кривой. Глубина погружения трамбовочной колодки в кольцевой зазор равна или менее толщины диска, а высота подъема над диском не более величины зазора между диском и боковой кромкой лопатки. Внутри загрузочной части рабочей емкости закреплена опора-крыльчатка, выполненная в виде центрального кольца и обода, соединенных радиальными спицами. Радиальные спицы выполнены в виде лопаток, угол наклона и/или форма которых обеспечивает продвижение обрабатываемого материала внутрь рабочей емкости. В оси выполнены продольные каналы, соединенные радиальными отверстиями, по крайней мере, с одной камерой. Ось соединена с приводом вращения через самотормозящую передачу и/или соединена с тормозом.

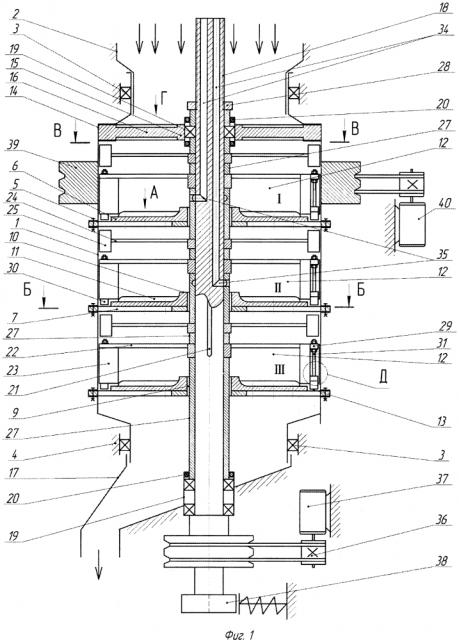

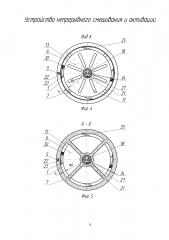

Устройство поясняется чертежами.

На фиг. 1 показан продольный разрез устройства непрерывного смешивания и активации.

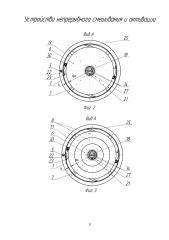

На фиг. 2 - вид А на фиг. 1 (вариант со сплошным диском).

На фиг. 3 - вид А на фиг. 1 (вариант диска из набора колец).

На фиг. 4 - вид А на фиг. 1 (вариант диска с радиальным оребрением).

На фиг. 5 - сечение Б-Б на фиг. 1.

На фиг. 6 - сечение Б-Б на фиг. 1.

На фиг. 7 - сечение В-В на фиг. 1.

На фиг. 8 - вид Г на фиг. 1.

На фиг. 9 - элемент Д на фиг. 1.

На фиг. 10 - элемент Д на фиг. 1 схема работы трамбовочной колодки.

На фиг. 11 - сечение Е-Е на фиг. 9.

На фиг. 12 - вид Ж на фиг. 10.

На фиг. 13 - вид З на фиг. 8.

На фиг. 14 - схема работы устройства непрерывного смешивания и активации.

Устройство непрерывного смешивания и активации (Фиг. 1, Фиг. 14) содержит цилиндрическую или коническую рабочую емкость 1 с вертикальной осью вращения, снабженную загрузочным устройством 2 и установленную на подшипниках 3, закрепленных на корпусе 4. Рабочая емкость 1 может быть выполнена составной в виде цилиндрических или конических секций, соединенных друг с другом с помощью резьбового соединения 5. Внутри рабочей емкости 1 неподвижно закреплен, по крайней мере, один диск 6 (Фиг. 2). Диск 6 может быть установлен на опоры 7 (Фиг. 2, Фиг. 3), закреплен на внутренней поверхности рабочей емкости 1 или закреплен между секциями составной рабочей емкости 1. Диски 6 могут быть выполнены в виде набора колец 8 (Фиг. 3), независимо закрепленных на опоре 7. Диски 6, имеющие центральное сквозное отверстие 9, гладкий или оребренный выступ 10 в центре диска 6 и радиальное оребрение 11 (Фиг. 4), разделяют объем рабочей емкости 1 на камеры 12 (Фиг. 1, Фиг. 14 показано для примера устройство с тремя камерами I, II, III), при этом диски 6 установлены таким образом, что между их ободом и внутренней поверхностью рабочей емкости 1 образуется кольцевой зазор 13 размером Δ (Фиг. 2-12). Внутри верхней загрузочной части рабочей емкости 1 закреплена верхняя опора-крыльчатка 14 выполненная, например, в виде центрального кольца 15 с ободом, соединенных между собой радиальными спицами 16, при этом радиальные спицы 16 (Фиг. 1, Фиг. 8) могут быть выполнены в виде лопаток, угол наклона и/или форма которых обеспечивает продвижение материала внутрь рабочей емкости 1 (Фиг. 13). Опора 7 может быть выполнена в виде шайбы с пазами и выступами (Фиг. 6) или кольца с ободом, соединенных между собой спицами (Фиг. 5). В нижней части рабочей емкости 1 имеется неподвижное устройство для выгрузки 17.

Внутри рабочей емкости 1 установлена с возможностью вращения ось 18 при помощи подшипниковых узлов 19 с уплотнениями 20. На оси 18 установлен при помощи, например, шлицевого или шпоночного соединения 21, по крайней мере, один кронштейн 22 с закрепленной на нем, по крайней мере, одной лопаткой 23 и, по крайней мере, один кронштейн 24 с закрепленным на нем, по крайней мере, одним скребком 25 (Фиг. 2, Фиг. 3). Лопатками 23 на кронштейнах 22 и скребками 25 на кронштейнах 24 (Фиг. 7) снабжена каждая камера 12 рабочей емкости 1, начиная с верхней опоры 14 и заканчивая крайним вдоль оси вращения диском 6, установленным на опору 7 (Фиг. 1). Поверхность скребков 25, взаимодействующая с обрабатываемым материалом 26 (Фиг. 14), может иметь различную форму, например плоскости или винтовой поверхности, обеспечивающую перемещение обрабатываемого материала 26 внутри рабочей емкости 1 в направлении лопаток 23 и дисков 6. Для регулирования положения кронштейнов 22 и кронштейнов 24 в осевом направлении на оси 18 установлены втулки 27 (Фиг. 1, Фиг. 6, Фиг. 7), фиксируемые гайкой 28. Передняя поверхность лопаток 23, взаимодействующая с обрабатываемым материалом 26, имеет форму плоскости или вогнутой поверхности, обеспечивающей перемешивание и активацию обрабатываемого материала 26 (Фиг. 14).

На кронштейнах 22 или лопатках 23 при помощи кронштейнов 29 (Фиг. 9, Фиг.10) закреплены трамбовочные колодки 30 с возможностью регулирования положения вдоль оси вращения при помощи резьбового соединения 31. Боковые поверхности 32 трамбовочных колодок 30 выполнены по окружности, где радиус меньше внутреннего радиуса рабочей емкости 1, а радиус R3 больше радиуса Rd обода диска 6 (Фиг. 11). Трамбовочные колодки 30 в продольном сечении имеют форму клина или гладкой выпуклой кривой, а глубина погружения t трамбовочной колодки 30 в кольцевой зазор 13 равна или менее толщины h диска 6 (Фиг. 9), а высота подъема над диском 6 не более величины зазора между диском 6 и боковой кромкой 33 лопатки 23 (Фиг. 10). Трамбовочные колодки 30 располагаются по окружности за точкой пересечения проекции передней поверхности лопатки 23 с ободом диска 6 радиусом Rd. Расположение трамбовочных колодок 30 за лопатками 23 по направлению вращения рабочей емкости позволяет снизить нагрузку и износ трамбовочных колодок 30. Трамбовочные колодки 30 могут располагаться как внутри кольцевого зазора 13, так и выше плоскости диска 6 над кольцевым зазором 13. Высота Н трамбовочной колодки 30 должна быть больше или равна сумме толщины диска h и зазора между торцом боковой кромки 33 лопатки 23 и диска 6 (Фиг. 9, Фиг. 10).

В оси 19 выполнен, по крайней мере, один продольный канал 34, соединенный радиальными отверстиями 35, по крайней мере, с одной камерой 12 рабочей емкости 1. Каналы 34 предназначены для подачи порошкообразных или жидких ингредиентов в камеры 12 рабочей емкости 1. Ось 18 через, например, ременную передачу 36 соединена с приводом вращения 37 через самотормозящую передачу и/или соединена с тормозом 38. На рабочей емкости 1 закреплен шкив 39 ременной передачи привода вращения 40 установленного на корпусе 4.

Устройство непрерывного смешивания и активации работает следующим образом.

В зависимости от технологических требований, заданной производительности и свойств обрабатываемого материала 26 производят регулировку глубины погружения t трамбовочных колодок 30 установленных на кронштейнах 29 относительно диска 6 при помощи резьбового соединения 31, при этом трамбовочные колодки могут быть подняты над диском 6. Приводят во вращение рабочую емкость 1 за счет привода 40 и приводят во вращение ось 18, приводом 37. В загрузочное устройство 2 подают обрабатываемый материал 26, а через продольные каналы 34 внутрь рабочей емкости 1 подают ингредиенты (Фиг. 14).

При вращении рабочей емкости 1 радиальные спицы 16 (Фиг. 13) верхней опоры-крыльчатки 14 разбивают комки обрабатываемого материала 26 и проталкивают его в рабочую емкость 1, придавая обрабатываемому материалу 26 направление движения в сторону внутренней поверхности рабочей емкости 1, а также диска 6. Под действием центробежных сил обрабатываемый материал 26 прижимается к стенкам рабочей емкости 1 и за счет сил трения разгоняется до угловой скорости вращения рабочей емкости 1.

При дальнейшем вращении совместно с рабочей емкостью 1 слой обрабатываемого материала 26 набегает на неподвижные или вращающиеся скребок 25 и лопатку 23. При этом скребок 25 и лопатка 23 могут вращаться как в направлении, противоположном направлению вращения рабочей емкости 1, так и в направлении, совпадающем с направлением вращения рабочей емкости 1. Во втором случае угловая скорость скребка 25 и лопатки 23 должна быть меньше угловой скорости вращения рабочей емкости 1. В результате разности угловых скоростей скребка 25 и лопатки 23 и угловой скорости рабочей емкости 1 скребок 25 и лопатка 23 отделяют слой обрабатываемого материала 26 от внутренней поверхности рабочей емкости 1. При совпадении направления вращения рабочей емкости 1 и скребков 25 и лопаток 23 привод 37 вращения оси может не использоваться, однонаправленное вращение осуществляется путем подтормаживания тормозом 38. При этом слой обрабатываемого материала 26 начинает двигаться по передней поверхности скребка 25 и лопатки 23. Наклонная поверхность скребка 25 направляет обрабатываемый материал 26 в сторону диска 6, при этом происходит частичное перемешивание и/или активация обрабатываемого материала 26. На диске 6 обрабатываемый материал за счет сил трения отбрасывается на поверхность рабочей емкости 1. Оребренный выступ 10 и радиальное ребрение на диске 6 рабочей емкости 1 позволяют сократить время разгона обрабатываемого материала 26 до скорости вращения рабочей емкости 1. Лопатка 23 отделяет обрабатываемый материал 26 от поверхности рабочей емкости 1 и отбрасывает его на диск 6. В результате этого обрабатываемый материал 26 интенсивно перемешивается и активируется. При необходимости введения дополнительных ингредиентов в обрабатываемый материал 26 его подают через каналы 34, радиальные отверстия 36 в соответствующую камеру 12 рабочей емкости 1. Внутри камеры 12 обрабатываемый материал 26 интенсивно смешивается с поступающими в рабочую емкость 1 ингредиентами при помощи скребков 25 и лопаток 23.

Часть обрабатываемого материала 26 попадает в кольцевой зазор 13 размером Δ между ободом диска 6 диаметром Rd и внутренней поверхностью рабочей емкости 1, откуда обрабатываемый материал 26 проталкивается трамбовочной колодкой 30 в следующую камеру 12 (например, II Фиг. 14) рабочей емкости 1, образованную соседними дисками 6. Прошедший через кольцевой зазор 13 обрабатываемый материал 26 отделяется скребком 25 от внутренней поверхности рабочей емкости 1, и процесс перемешивания обрабатываемого материала 26 скребками 25, лопатками 23 повторяется. После прохождения кольцевого зазора 13 последнего от загрузочного устройства 2 диска 6 обрабатываемый материал 26 попадает в устройство для выгрузки 17. Регулирование размера Δ кольцевого зазора с помощью съемных колец диска 6 позволяет управлять временем нахождения обрабатываемого материала 26 в каждой камере 12 рабочей емкости 1. Это позволяет соблюдать необходимые технологические требования при обработке многокомпонентных составов с последовательным введением ингредиентов. Регулирование глубины погружения t трамбовочных колодок 30 и ширины Δ кольцевого зазора 13 также позволяет регулировать длительность обработки обрабатываемого материала 26 в каждой камере 12 рабочей емкости 1, а соответственно, регулировать производительность устройства непрерывного смешивания и активации. При смешивании несвязных материалов, например сухих песков или порошкообразных материалов, перемещение их между камерами 12 рабочей емкости 1 может быть дополнительно осуществлено с помощью отсасывающего вентилятора, соединенного с устройством выгрузки.

В случае необходимости очистки песков от поверхностных загрязнений и активации их поверхности получающаяся пылевидная фракция может удаляться из рабочей емкости 1 отсасывающим вентилятором, присоединенным к устройству загрузки или выгрузки. При необходимости получения максимального времени обработки обрабатываемого материала 26 в камерах 12 рабочей емкости 1, трамбовочные колодки выводятся из кольцевого зазора 13, а проталкивание обрабатываемого материала 26 через кольцевой зазор 13 осуществляется торцом боковой кромки 33 лопатки 23 за счет краевого эффекта. Использование устройства непрерывного смешивания и активации для приготовления смесей, как правило, осуществляется без применения мелющих тел. В этом случае основным фактором, обеспечивающим интенсивное и однородное перемешивание, является многократное пространственное смещение частиц обрабатываемого материала 26 лопатками 23 и скребками 25 друг относительно друга и насыщение обрабатываемого материала 26 поступающими в рабочую емкость 1 ингредиентами. Возникновение интенсивных сдвиговых деформаций при отделении обрабатываемого материала 26 от внутренней поверхности рабочей емкости 1 обеспечивает активацию поверхности частиц обрабатываемого материала 26 за счет их частичного истирания и вскрытия ювенильных поверхностей.

Таким образом, предлагаемое устройство для непрерывного смешивания и активации позволяет осуществлять поэтапное введение ингредиентов, регулировать время обработки на каждом этапе приготовления смеси и снизить энергозатраты при смешивании и активации на единицу готового продукт за счет значительного снижения сил резания в зоне взаимодействия лопатки и диска.

1. Устройство для смешивания сыпучих материалов, содержащее корпус, вращающуюся ось, цилиндрическую рабочую емкость, установленную на подшипниках в корпусе, кронштейны с лопатками, установленные на оси, при этом с одной стороны рабочей емкости установлено загрузочное устройство для загрузки сыпучих материалов, а с другой стороны – устройство для выгрузки сыпучих материалов, отличающееся тем, что оно снабжено дисками, закрепленными внутри рабочей емкости и разделяющими ее на камеры, в которых расположены упомянутые кронштейны с лопатками, при этом каждый диск выполнен с центральным сквозным отверстием и ободом и установлен с образованием кольцевого зазора между его ободом и внутренней поверхностью рабочей емкости.

2. Устройство по п. 1, отличающееся тем, что оно снабжено опорами, неподвижно закрепленными на внутренней поверхности рабочей емкости, при этом диски закреплены на опорах.

3. Устройство по п. 1 или 2, отличающееся тем, что диски выполнены в виде набора колец.

4. Устройство по п. 1, отличающееся тем, что цилиндрическая рабочая емкость выполнена сборной в виде цилиндрических или конических секций, а диски установлены между упомянутыми секциями.

5. Устройство по п. 2, отличающееся тем, что цилиндрическая рабочая емкость выполнена сборной в виде цилиндрических секций, а опоры с закрепленными на них дисками установлены между упомянутыми секциями.

6. Устройство по п. 1, отличающееся тем, что в центральной части диска с отверстием выполнен гладкий или с ребрами выступ.

7. Устройство по п. 1, отличающееся тем, что диск выполнен с радиальными ребрами.

8. Устройство по п. 1, отличающееся тем, что кронштейны с лопатками установлены на оси с возможностью регулирования их положения вдоль оси рабочей емкости.

9. Устройство по п. 8, отличающееся тем, что на оси установлены втулки для регулирования осевого положения кронштейнов с лопатками.

10. Устройство по п. 2, отличающееся тем, что опоры выполнены в виде шайб с пазами и выступами или колец, соединенных посредством спиц с ободом.

11. Устройство по п. 1, отличающееся тем, что оно снабжено трамбовочными колодками, закрепленными на кронштейнах или лопатках и расположенными за лопатками по направлению вращения рабочей емкости и в кольцевом зазоре или над ним.

12. Устройство по п. 11, отличающееся тем, что трамбовочные колодки установлены с возможностью регулирования глубины их погружения в кольцевой зазор.

13. Устройство по п. 11, отличающееся тем, что толщина трамбовочных колодок меньше ширины кольцевого зазора.

14. Устройство по п. 11, отличающееся тем, что трамбовочные колодки в продольном сечении имеют форму клина или выпуклой кривой.

15. Устройство по п. 12, отличающееся тем, что глубина погружения трамбовочной колодки в кольцевой зазор равна или меньше толщины диска, а высота подъема над диском не более величины зазора между диском и боковой кромкой лопатки.

16. Устройство по п. 1, отличающееся тем, что оно снабжено опорой-крыльчаткой, выполненной в виде центрального кольца, соединенного радиальными спицами с ободом, и закрепленной внутри загрузочной части рабочей емкости.

17. Устройство по п. 16, отличающееся тем, что радиальные спицы выполнены в виде лопаток, имеющих угол наклона и/или форму, обеспечивающую продвижение обрабатываемого материала внутрь рабочей емкости.

18. Устройство по п. 1, отличающееся тем, что в оси выполнены продольные каналы, соединенные радиальными отверстиями по меньшей мере с одной камерой.

19. Устройство по п. 1, отличающееся тем, что ось соединена с приводом вращения посредством самотормозящей передачи и/или соединена с тормозом.